Пълно ръководство за вибрационна диагностика на морско оборудване

Съдържание

- 1. Основи на техническата диагностика

- 2. Основи на вибрациите

- 3. Измерване на вибрации

- 4. Анализ и обработка на вибрационни сигнали

- 5. Контрол на вибрациите и мониторинг на състоянието

- 6. Диагностика на въртящо се морско оборудване

- 7. Регулиране и настройване на вибрациите

- 8. Бъдещи перспективи във вибрационната диагностика

1. Основи на техническата диагностика

1.1 Преглед на техническата диагностика

Техническата диагностика представлява систематичен подход за определяне на текущото състояние и прогнозиране на бъдещата работа на морското оборудване. Инженерите използват диагностични техники, за да идентифицират развиващи се повреди, преди те да доведат до катастрофални повреди, като по този начин гарантират оперативна безопасност и икономическа ефективност на борда на плавателните съдове.

- Ранно откриване на износване на оборудването

- Прогноза за оставащия полезен живот

- Оптимизиране на графиците за поддръжка

- Предотвратяване на неочаквани повреди

- Намаляване на разходите за поддръжка

Основен принцип на техническата диагностика

Основният принцип на техническата диагностика се основава на корелацията между състоянието на оборудването и измеримите физически параметри. Инженерите наблюдават специфични диагностични параметри, които отразяват вътрешното състояние на машините. Когато оборудването започне да се влошава, тези параметри се променят по предвидими модели, което позволява на специалистите да откриват и класифицират развиващите се проблеми.

Диагностична терминология

Разбирането на диагностичната терминология формира основата за ефективни програми за мониторинг на състоянието. Всеки термин носи специфично значение, което ръководи вземането на диагностични решения:

| Срок | Определение | Пример за морско приложение |

|---|---|---|

| Диагностичен параметър | Измерима физическа величина, която отразява състоянието на оборудването | Скорост на вибрациите върху корпуса на лагера на помпата |

| Диагностичен симптом | Специфичен модел или характеристика в диагностичните данни | Повишена вибрация при честота на преминаване на лопатките в центробежна помпа |

| Диагностичен знак | Разпознаваема индикация за състоянието на оборудването | Странични ленти около честотата на зацепване на зъбното колело, показващи износване на зъбите |

Алгоритми за разпознаване и диагностични модели

Съвременните диагностични системи използват сложни алгоритми, които автоматично анализират събраните данни и идентифицират състоянията на оборудването. Тези алгоритми използват техники за разпознаване на образи, за да съпоставят измерените параметри с известни сигнатури на повреди.

Процес на диагностично вземане на решения

Събиране на данни → Обработка на сигнали → Разпознаване на образи → Класификация на повреди → Оценка на тежестта → Препоръка за поддръжка

Алгоритмите за разпознаване обработват едновременно множество диагностични параметри, като вземат предвид техните индивидуални стойности и взаимовръзки. Например, диагностична система, която следи морска газова турбина, може да анализира нивата на вибрации, температурните профили и резултатите от анализа на маслото заедно, за да предостави цялостна оценка на състоянието.

Оптимизация на контролирани параметри

Ефективните диагностични програми изискват внимателен подбор на наблюдавани параметри и идентифицирани неизправности. Инженерите трябва да балансират диагностичния обхват с практически ограничения, като например разходи за сензори, изисквания за обработка на данни и сложност на поддръжката.

- Чувствителност към развитието на разломи

- Надеждност и повторяемост

- Икономическа ефективност на измерването

- Връзка с критичните режими на отказ

Еволюция на методите за поддръжка

Морските индустрии са се развили чрез няколко философии за поддръжка, всяка от които предлага различни подходи към грижата за оборудването:

| Тип поддръжка | Подход | Предимства | Ограничения |

|---|---|---|---|

| Реактивен | Поправете, когато е счупено | Ниски първоначални разходи | Висок риск от повреди, неочаквани прекъсвания |

| Планирана превантивна | Поддръжка, базирана на време | Предвидими графици | Прекомерна поддръжка, ненужни разходи |

| Базирано на състояние | Следете действителното състояние | Оптимизирано време за поддръжка | Изисква диагностична експертиза |

| Проактивен | Премахване на причините за неуспех | Максимална надеждност | Висока първоначална инвестиция |

Функционална диагностика срещу диагностика на тестер

Диагностичните подходи се разделят на две основни категории, които служат за различни цели в програмите за поддръжка на морската техника:

Функционална диагностика наблюдава оборудването по време на нормална работа, събирайки данни, докато машините изпълняват предназначената си функция. Този подход предоставя реалистична информация за състоянието, но ограничава видовете възможни тестове.

Диагностика на тестер прилага изкуствено възбуждане на оборудването, често по време на периоди на изключване, за да оцени специфични характеристики като собствени честоти или структурна цялост.

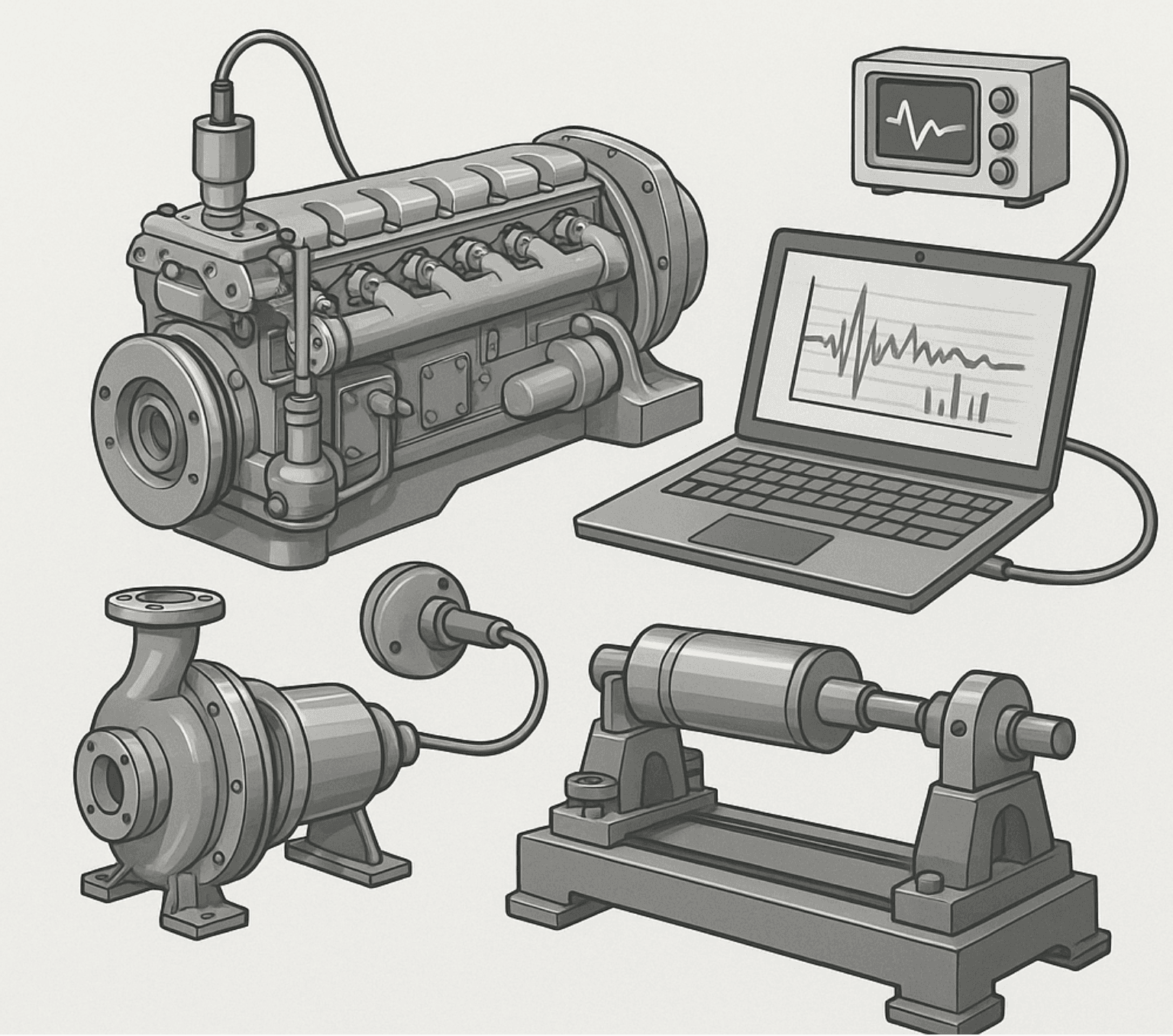

1.2 Вибрационна диагностика

Вибрационната диагностика се очертава като крайъгълен камък в мониторинга на състоянието на въртящото се морско оборудване. Техниката използва фундаменталния принцип, че механичните повреди генерират характерни вибрационни модели, които обучени анализатори могат да интерпретират, за да оценят състоянието на оборудването.

Вибрацията като основен диагностичен сигнал

Въртящото се морско оборудване по своята същност произвежда вибрации чрез различни механизми, включително дисбаланс, несъосност, износване на лагери и нарушения в потока на флуиди. Здравото оборудване показва предвидими вибрационни характеристики, докато развиващите се повреди създават отчетливи промени в тези модели.

Защо вибрациите работят за морска диагностика

- Всички въртящи се машини произвеждат вибрации

- Неизправностите променят моделите на вибрации предвидимо

- Възможно е неинвазивно измерване

- Способност за ранно предупреждение

- Количествена оценка на състоянието

Морските инженери използват вибрационно наблюдение, защото то осигурява ранно предупреждение за развиващи се проблеми, докато оборудването продължава да работи. Тази възможност се оказва особено ценна в морски приложения, където повредата на оборудването може да компрометира безопасността на плавателните съдове или да ги остави да заседнат в морето.

Методология за откриване на повреди

Ефективната вибрационна диагностика изисква систематична методология, която преминава от събиране на данни, през идентифициране на повредата, до оценка на нейната тежест. Процесът обикновено следва следните етапи:

- Установяване на изходното ниво: Записвайте вибрационните сигнатури, когато оборудването работи в добро състояние

- Мониторинг на тенденциите: Проследяване на промените в нивата на вибрации с течение на времето

- Откриване на аномалии: Идентифицирайте отклонения от нормалните модели

- Класификация на грешките: Определете вида на развиващия се проблем

- Оценка на тежестта: Оценете спешността на нуждите от поддръжка

- Прогноза: Оценете оставащия полезен живот

Състояния на оборудването

Вибрационната диагностика класифицира морското оборудване в различни състояния въз основа на измерени параметри и наблюдавани тенденции:

| Състояние | Характеристики | Необходимо действие |

|---|---|---|

| Добър | Ниски, стабилни нива на вибрации | Продължете нормалната работа |

| Приемливо | Повишени, но стабилни нива | Повишена честота на мониторинг |

| Незадоволителен | Високи нива или нарастващи тенденции | Планиране на интервенция по поддръжката |

| Неприемливо | Много високи нива или бързи промени | Необходими са незабавни действия |

Видове диагностични подходи

Параметрична диагностика фокусира се върху проследяване на специфични параметри на вибрациите, като например общи нива, пикови стойности или честотни компоненти. Този подход работи добре за анализ на тенденции и генериране на аларми.

Диагностика на повреди опити за идентифициране на специфични типове повреди чрез анализ на вибрационни сигнатури. Специалистите търсят характерни модели, свързани с дефекти на лагери, дисбаланс, несъосност или други често срещани проблеми.

Превантивна диагностика Целта е да се открие началото на повреда, преди симптомите да станат очевидни чрез традиционно наблюдение. Този подход често използва усъвършенствани техники за обработка на сигнали, за да се извлекат фини сигнатури на повреди от шума.

- Последователни процедури за измерване

- Квалифициран персонал за интерпретация на данни

- Интеграция със системи за планиране на поддръжката

- Управленска подкрепа за инвестиции в програмата

- Непрекъснато усъвършенстване, основано на опит

Икономически ползи

Внедряването на вибрационна диагностика в морските операции носи значителни икономически ползи чрез намалени разходи за поддръжка, подобрена надеждност на оборудването и повишена оперативна ефективност. Проучванията показват, че цялостните програми за мониторинг на вибрациите обикновено осигуряват съотношения на възвръщаемост на инвестициите от 5:1 до 10:1.

2. Основи на вибрациите

2.1 Физически основи на механичните вибрации

Разбирането на основите на вибрациите осигурява теоретичната основа, необходима за ефективна диагностична работа. Вибрацията представлява осцилаторното движение на механичните системи около техните равновесни положения, характеризиращо се с параметри, които инженерите измерват и анализират, за да оценят състоянието на оборудването.

Механични трептения: Основни параметри

Механичните системи проявяват три основни типа вибрационно движение, всеки от които предоставя различна информация за състоянието на оборудването:

Скорост (v): v(t) = Aω cos(ωt + φ)

Ускорение (а): a(t) = -Aω² sin(ωt + φ)

Където A представлява амплитудата, ω означава ъгловата честота, t показва времето, а φ показва фазовия ъгъл.

Вибрационно изместване измерва действителното разстояние, на което машината се движи от неутралното си положение. Морските инженери обикновено изразяват изместването в микрометри (μm) или мили (0,001 инча). Измерванията на изместването се оказват най-чувствителни към нискочестотни вибрации, като например дисбаланс в големи, бавно работещи машини.

Скорост на вибрациите определя количествено скоростта на промяна на изместването, изразена в милиметри в секунда (mm/s) или инчове в секунда (in/s). Измерванията на скоростта осигуряват широка честотна характеристика и корелират добре с енергийното съдържание на вибрациите, което ги прави отлични за оценка на цялостното състояние.

Ускорение на вибрациите измерва скоростта на промяна на скоростта, обикновено изразена в метри за секунда на квадрат (m/s²) или гравитационни единици (g). Измерванията на ускорението са отлични при откриване на високочестотни вибрации от източници като дефекти на лагери или проблеми със зацепването на зъбните колела.

Характеристики на честотната характеристика

| Параметър | Най-добро за честоти | Морски приложения |

|---|---|---|

| Изместване | Под 10 Hz | Големи дизелови двигатели, бавни турбини |

| Скорост | 10 Hz до 1 kHz | Повечето въртящи се машини |

| Ускорение | Над 1 kHz | Високоскоростни помпи, лагери, зъбни колела |

Статистически измервания на вибрациите

Инженерите използват различни статистически мерки, за да характеризират вибрационните сигнали и да извличат диагностична информация:

Пикова стойност представлява максималната моментна амплитуда по време на период на измерване. Пиковите измервания помагат за идентифициране на събития на удар или сериозни повреди, които може да не изглеждат забележими при други измервания.

RMS (средноквадратична) стойност предоставя ефективната амплитуда на вибрациите, изчислена като квадратен корен от средната стойност на квадратите на моментните стойности. Измерванията на RMS корелират с енергийното съдържание на вибрациите и служат като стандарт за повечето приложения за мониторинг на състоянието.

Стойност от пик до пик измерва общата амплитуда между положителните и отрицателните пикове. Този параметър е полезен за измервания на изместване и изчисления на хлабини.

Крест-фактор представлява съотношението на пиковите към RMS стойностите, показвайки „остротата“ на вибрационните сигнали. Здравите въртящи се машини обикновено показват крест фактори между 3 и 4, докато дефекти на лагери или удари могат да доведат до крест фактори над 6.

Ротационно оборудване като осцилаторни системи

Морското въртящо се оборудване функционира като сложни осцилационни системи с множество степени на свобода, собствени честоти и характеристики на реакция. Разбирането на тези системни свойства позволява на инженерите правилно да интерпретират измерванията на вибрациите и да идентифицират развиващите се проблеми.

Всяка въртяща се система притежава присъщи свойства на твърдост, маса и демпфиране, които определят нейното динамично поведение. Роторът, валът, лагерите, основата и носещата конструкция допринасят за цялостната реакция на системата.

Видове вибрации в морските системи

Безплатни вибрации възникват, когато системите осцилират на собствените си честоти след първоначално възбуждане. Морските инженери се сблъскват със свободни вибрации по време на стартиране, изключване на оборудването или след удари.

Принудителни вибрации резултат от непрекъснато възбуждане при специфични честоти, обикновено свързани със скоростта на въртене или явленията на потока. Повечето оперативни вибрации в морското оборудване представляват принудителни вибрации от различни източници на възбуждане.

Параметрични вибрации възникват, когато системните параметри се променят периодично, като например променяща се твърдост в повредени зъбни колела или променящи се условия на опора.

Самовъзбуждащи се вибрации развиват се, когато машините създават собствено възбуждане чрез механизми като маслен вихър в лагерите на плъзгачите или аеродинамични нестабилности в компресорите.

- Синхронно: Честотата на вибрациите се заключва спрямо скоростта на въртене (дисбаланс, несъосност)

- Асинхронно: Честота на вибрациите, независима от скоростта (дефекти на лагери, електрически проблеми)

Насочващи характеристики

Вибрацията се проявява в три перпендикулярни посоки, всяка от които предоставя различна диагностична информация:

Радиални вибрации възниква перпендикулярно на оста на вала и обикновено доминира във въртящото се оборудване. Радиалните измервания откриват дисбаланс, несъосност, проблеми с лагерите и структурни резонанси.

Аксиални вибрации възниква успоредно на оста на вала и често показва проблеми с аксиалните лагери, проблеми с съединителите или аеродинамични сили в турбомашините.

Торсионни вибрации представлява въртящо се движение около оста на вала, обикновено измерено с помощта на специализирани сензори или изчислено от вариациите на скоростта на въртене.

Естествени честоти и резонанс

Всяка механична система притежава собствени честоти, при които се получава усилване на вибрациите. Резонансът се развива, когато честотите на възбуждане съвпадат или се доближават до собствените честоти, което потенциално може да причини силни вибрации и бързо повреждане на оборудването.

Морските инженери идентифицират собствените честоти чрез ударни тестове, анализ на движение по инерция/разтоварване или аналитични изчисления. Разбирането на собствените честоти на системата помага да се обяснят моделите на вибрации и насочва коригиращи действия.

Източници на вибрации в морското оборудване

Механични източници включват дисбаланс, несъосност, хлабави компоненти, дефекти на лагери и проблеми със зъбните колела. Тези източници обикновено произвеждат вибрации с честоти, свързани със скоростта на въртене и геометрията на компонентите.

Електромагнитни източници В електрическите машини се създават вибрации с двойна мрежова честота и други електрически честоти. Магнитният дисбаланс на двигателя, проблемите с роторните пръти и дисбалансът на захранващото напрежение генерират характерни електрически вибрационни сигнатури.

Аеродинамични/хидродинамични източници резултат от взаимодействията на флуидните потоци в помпи, вентилатори, компресори и турбини. Честотите на преминаване на лопатките, нестабилността на потока и кавитацията създават отличителни вибрационни модели.

- 1× RPM компонент от лек дисбаланс

- 2× честота на линията от електрически магнитни сили

- Честота на горене от сили на горене

- Високочестотни компоненти от системата за впръскване на гориво

2.2 Единици и стандарти за измерване на вибрации

Стандартизираните мерни единици и критерии за оценка осигуряват основата за последователна оценка на вибрациите в морските операции. Международните стандарти установяват процедури за измерване, граници на приемане и формати за докладване, които позволяват смислено сравнение на резултатите.

Линейни и логаритмични единици

Измерванията на вибрации използват както линейни, така и логаритмични скали в зависимост от приложението и изискванията за динамичен диапазон:

| Параметър | Линейни единици | Логаритмични единици | Конверсия |

|---|---|---|---|

| Изместване | μm, mils | dB реф. 1 μm | dB = 20 log₁₀(x/x₀) |

| Скорост | мм/с, инчове/с | dB реф. 1 мм/с | dB = 20 log₁₀(v/v₀) |

| Ускорение | м/с², г | dB реф. 1 м/с² | dB = 20 log₁₀(a/a₀) |

Логаритмичните единици се оказват предимство при работа с широки динамични диапазони, често срещани при измерванията на вибрации. Децибелната скала компресира големи вариации в управляеми диапазони и набляга на относителните промени, а не на абсолютните стойности.

Международна рамка за стандарти

Няколко международни стандарта регулират измерването и оценката на вибрациите в морските приложения:

Серия ISO 10816 предоставя насоки за оценка на вибрациите, измерени върху невъртящи се части на машини. Този стандарт установява вибрационни зони (A, B, C, D), съответстващи на различни състояния.

Серия ISO 7919 обхваща измерването на вибрациите на въртящи се валове, особено важно за големи корабни задвижващи системи и турбомашини.

ISO 14694 разглежда мониторинга на вибрационните условия и диагностиката на машините, като предоставя насоки относно процедурите за измерване и интерпретацията на данните.

Зони на вибрации по ISO 10816

| Зона | Състояние | Типична RMS скорост | Препоръчително действие |

|---|---|---|---|

| A | Добър | 0,28 - 1,12 мм/с | Не се изисква действие |

| B | Приемливо | 1,12 - 2,8 мм/с | Продължете наблюдението |

| C | Незадоволителен | 2,8 - 7,1 мм/с | Поддръжка на плана |

| D | Неприемливо | >7,1 мм/с | Незабавни действия |

Критерии за класификация на машините

Стандартите класифицират машините въз основа на няколко характеристики, които влияят върху границите на вибрациите и изискванията за измерване:

Номинална мощност: Малките машини (до 15 kW), средните машини (15-75 kW) и големите машини (над 75 kW) имат различни толеранси на вибрации, отразяващи тяхната конструкция и опорни системи.

Диапазон на скоростта: Бавноскоростните машини (под 600 об/мин), средноскоростните машини (600-12 000 об/мин) и високоскоростните машини (над 12 000 об/мин) показват различни вибрационни характеристики и изискват подходящи подходи за измерване.

Твърдост на поддържащата система: Стандартите разграничават „твърди“ и „гъвкави“ монтажни системи въз основа на връзката между работната скорост на машината и собствените честоти на опорната система.

- Твърд: Собствена честота на първа опора > 2 × работна честота

- Гъвкав: Първа поддръжка на естествената честота < 0,5 × работна честота

Точки и процедури за измерване

Стандартизираните процедури за измерване осигуряват последователни и сравними резултати при различно оборудване и работни условия. Ключовите съображения включват:

Места за измерване: Стандартите определят точките за измерване върху корпусите на лагерите, най-близо до основните лагери, в посоки, които улавят основните вибрационни режими.

Условия на работа: Измерванията трябва да се извършват при нормални работни условия при номинална скорост и натоварване. Преходните условия по време на стартиране или спиране изискват отделна оценка.

Продължителност на измерването: Достатъчното време за измерване осигурява стабилни показания и улавя всички циклични вариации в нивата на вибрации.

Критерии и ограничения за оценка

Стандартите предоставят ограничения за вибрации въз основа на типа машина, размера и условията на монтаж. Тези ограничения представляват граници между приемливи и неприемливи нива на вибрации, като по този начин се насочват решенията за поддръжка.

Критериите за оценка отчитат както абсолютните нива на вибрации, така и тенденциите във времето. Бавно нарастващите вибрации могат да показват развиващи се проблеми, дори когато абсолютните нива остават в приемливи граници.

3. Измерване на вибрации

3.1 Методи за измерване на вибрации

Ефективното измерване на вибрациите изисква разбиране както на физическите принципи, лежащи в основата на различните подходи за измерване, така и на техните практически приложения в морска среда. Инженерите избират методи за измерване въз основа на характеристиките на оборудването, диагностичните цели и оперативните ограничения.

Кинематични срещу динамични принципи на измерване

Кинематично измерване фокусира се върху параметрите на движението (преместване, скорост, ускорение), без да се вземат предвид силите, които предизвикват това движение. Повечето вибрационни сензори работят на кинематични принципи, измервайки движението на повърхности спрямо фиксирани референтни системи.

Динамично измерване взема предвид както движението, така и силите, които създават вибрации. Динамичните измервания се оказват ценни за разбиране на източниците на възбуждане и характеристиките на реакцията на системата, особено по време на диагностично тестване.

Абсолютна срещу относителна вибрация

Разграничението между абсолютни и относителни измервания на вибрации се оказва критично за правилния избор на сензор и интерпретация на данните:

Абсолютна вибрация измерва движение спрямо фиксирана отправна система (обикновено земни координати). Акселерометрите и сензорите за скорост, монтирани върху корпусите на лагерите, осигуряват абсолютни измервания на вибрациите, които отразяват движението на неподвижните компоненти.

Относителна вибрация измерва движението между два компонента, обикновено движението на вала спрямо корпусите на лагерите. Сондите за близост предоставят относителни измервания, които директно показват динамичното поведение на вала в рамките на хлабините на лагерите.

Приложения за абсолютни и относителни измервания

| Тип измерване | Най-добрите приложения | Ограничения |

|---|---|---|

| Абсолютен | Общ мониторинг на машини, структурни вибрации | Не може директно да се измери движението на вала |

| Роднина | Големи турбомашини, критично въртящо се оборудване | Изисква достъп до шахтата, скъп монтаж |

Контактни срещу безконтактни методи

Методи за контакт изискват физическа връзка между сензора и вибриращата повърхност. Тези методи включват акселерометри, сензори за скорост и тензодатчици, които се монтират директно върху конструкциите на оборудването.

Контактните сензори предлагат няколко предимства:

- Висока чувствителност и точност

- Широка честотна характеристика

- Установени процедури за измерване

- Рентабилни решения

Безконтактни методи измерват вибрациите без физическа връзка с наблюдаваното оборудване. Сондите за близост, лазерните виброметри и оптичните сензори осигуряват безконтактни измервания.

Безконтактните сензори се отличават с приложения, включващи:

- Високотемпературни среди

- Въртящи се повърхности

- Опасни места

- Временни измервания

3.2 Техническо оборудване за измерване на вибрации

Съвременните системи за измерване на вибрации включват усъвършенствани сензорни технологии и възможности за обработка на сигнали, които позволяват точно събиране на данни в трудни морски среди. Разбирането на характеристиките и ограниченията на сензорите гарантира правилно приложение и надеждни резултати.

Характеристики и производителност на сензора

Всички вибрационни сензори показват характерни параметри на производителност, които определят техните възможности и ограничения:

Амплитудно-честотен отговор описва как изходният сигнал на сензора се променя с входната честота при постоянна амплитуда. Идеалните сензори поддържат плосък отклик в целия си работен честотен диапазон.

Фазово-честотен отговор показва фазово изместване между входната вибрация и изхода на сензора като функция на честотата. Фазовият отклик става критичен за приложения, включващи множество сензори или измервания на времето.

Динамичен диапазон представлява съотношението между максималната и минималната измерима амплитуда. Морските приложения често изискват широк динамичен диапазон, за да се справят както с ниски фонови вибрации, така и със високи сигнали, свързани с повреди.

Съотношение сигнал/шум сравнява силата на полезния сигнал с нежелания шум, определяйки най-малките нива на вибрации, които сензорите могат надеждно да засекат.

Сонди за близост (сензори за вихрови токове)

Сондите за близост използват принципа на вихровите токове за измерване на разстоянието между върха на сондата и проводими обекти, обикновено въртящи се валове. Тези сензори са отлични при измерване на относителното движение на вала в рамките на хлабините на лагерите.

- Високочестотен осцилатор генерира електромагнитно поле

- В близките проводими повърхности се образуват вихрови токове

- Промените в разстоянието до целта променят моделите на вихровите токове

- Електрониката преобразува промените в импеданса в изходно напрежение

Ключовите характеристики на сондите за близост включват:

- DC реакция (може да измерва статично изместване)

- Висока резолюция (обикновено 0,1 μm или по-добра)

- Няма механичен контакт с вала

- Температурна стабилност

- Линеен изход в работния диапазон

Сензори за скорост (сеизмични преобразуватели)

Сензорите за скорост използват принципите на електромагнитната индукция, съдържащи магнитна маса, окачена в бобина. Относителното движение между масата и бобината генерира напрежение, пропорционално на скоростта.

Сензорите за скорост предлагат няколко предимства за морски приложения:

- Самогенериращ се (не е необходимо външно захранване)

- Широк честотен диапазон (обикновено 10-1000 Hz)

- Здрава конструкция

- Директен изход за скорост (идеален за ISO стандарти)

Ограниченията включват:

- Ограничен нискочестотен отклик

- Температурна чувствителност

- Интерференция на магнитното поле

- Сравнително големи размери и тегло

Акселерометри

Акселерометрите представляват най-универсалните вибрационни сензори, използващи пиезоелектрични, пиезорезистивни или капацитивни технологии за измерване на ускорението. Пиезоелектрическите акселерометри доминират в морските приложения поради отличните си характеристики.

Пиезоелектрични акселерометри генерират електрически заряд, пропорционален на приложената сила, когато кристалните материали са подложени на механично напрежение. Често срещани пиезоелектрични материали включват естествен кварц и синтетична керамика.

Сравнение на производителността на акселерометъра

| Тип | Честотен диапазон | Чувствителност | Най-добрите приложения |

|---|---|---|---|

| Общо предназначение | 1 Hz - 10 kHz | 10-100 mV/g | Рутинно наблюдение |

| Висока честота | 5 Hz - 50 kHz | 0,1-10 mV/g | Диагностика на лагери |

| Висока чувствителност | 0,5 Hz - 5 kHz | 100-1000 mV/g | Измервания на ниско ниво |

Основните критерии за избор на акселерометър включват:

- Изисквания за приложение за съвпадение на честотния диапазон

- Чувствителност, подходяща за очакваните нива на вибрации

- Екологичен рейтинг за температура и влажност

- Съвместимост на метода на монтаж

- Тип и уплътнение на кабелния конектор

Методи за монтаж на сензори

Правилният монтаж на сензора осигурява точни измервания и предотвратява повреда на сензора. Различните методи на монтаж осигуряват различна честотна характеристика и точност на измерване:

Монтаж на шпилки осигурява най-висока честотна характеристика и най-добра точност чрез здраво свързване на сензорите към измерваните повърхности чрез резбовани шпилки.

Монтаж с лепило предлага удобство за временни измервания, като същевременно поддържа добра честотна характеристика до няколко килохерца.

Магнитен монтаж позволява бързо поставяне на сензора върху феромагнитни повърхности, но ограничава честотната характеристика поради монтажния резонанс.

Монтиране на сонда/Stinger позволява измервания на труднодостъпни места, но допълнително намалява честотната характеристика.

Оборудване за кондициониране на сигнали

Вибрационните сензори изискват обработка на сигнала, за да преобразуват суровите изходи на сензорите в използваеми измервателни сигнали. Системите за обработка на сигнала осигуряват функции за захранване, усилване, филтриране и преобразуване на сигнала.

Усилватели на заряда преобразуват високоимпедансния заряден изход на пиезоелектрични акселерометри в нискоимпедансни напреженови сигнали, подходящи за предаване по дълги кабели.

Усилватели на напрежение усилват ниско нивото на изходните сигнали на сензорите до нива, необходими за аналогово-цифрово преобразуване, като същевременно осигуряват функции за филтриране и кондициониране на сигнала.

IEPE (интегрирани електронни пиезоелектрични) системи вграждат вградена електроника в сензорите, опростявайки инсталацията и подобрявайки имунитета срещу шум чрез възбуждане с постоянен ток.

Системи за събиране на данни

Съвременните системи за измерване на вибрации интегрират сензори, обработка на сигнали и данни в сложни пакети, предназначени за морска среда. Тези системи осигуряват автоматизирано събиране, анализ и възможности за отчитане на данни.

Ключовите характеристики на системите за събиране на данни за вибрации в морето включват:

- Многоканално едновременно семплиране

- Програмируемо усилване и филтриране

- Защита на околната среда (IP65 или по-добра)

- Възможност за работа с батерия

- Безжично предаване на данни

- Интеграция със системите на плавателните съдове

Калибриране и проверка

Редовното калибриране осигурява точност на измерванията и проследимост до националните стандарти. Морските програми за вибрации изискват систематични процедури за калибриране, които отчитат тежките работни условия.

Първично калибриране използва прецизни калибратори на вибрации, които осигуряват известни нива на ускорение при специфични честоти. Калибраторите от лабораторно качество постигат неопределености под 1%.

Проверка на място използва преносими калибровъчни източници за проверка на производителността на сензорите и системата, без да се изважда оборудването от експлоатация.

Сравнение едно след друго сравнява показанията от множество сензори, измерващи един и същ източник на вибрации, като идентифицира сензори, които се отклоняват извън допустимите толеранси.

- Годишно лабораторно калибриране за критични системи

- Тримесечни проверки на място

- Преди/след калибриране за важни измервания

- Калибриране след повреда или ремонт на сензора

4. Анализ и обработка на вибрационни сигнали

4.1 Видове вибрационни сигнали

Разбирането на различните видове вибрационни сигнали позволява на морските инженери да избират подходящи методи за анализ и правилно да интерпретират диагностичните резултати. Неизправностите на оборудването водят до характерни сигнални модели, които обучени анализатори разпознават и класифицират.

Хармонични и периодични сигнали

Чисти хармонични сигнали представляват най-простата форма на вибрация, характеризираща се със синусоидално движение с една честота. Макар и рядко срещан в практическите машини, хармоничният анализ формира основата за разбиране на по-сложни сигнали.

Където: A = амплитуда, f = честота, φ = фаза

Полихармонични сигнали съдържат множество честотни компоненти с точни хармонични зависимости. Въртящите се машини обикновено произвеждат полихармонични сигнали поради геометрични периодичности и нелинейни сили.

Квазиполихармонични сигнали проявяват почти периодично поведение с леки вариации на честотата във времето. Тези сигнали са резултат от вариации в скоростта или модулационни ефекти в машините.

- 1-ви ред: Основна честота на изпичане

- 2-ри ред: Вторични ефекти на горенето

- По-високи порядъци: Събития на клапаните и механични резонанси

Модулирани сигнали

Модулацията възниква, когато един параметър на сигнала се променя в зависимост от друг сигнал, създавайки сложни форми на вълната, които носят диагностична информация за множество източници на повреди.

Амплитудна модулация (AM) резултатите, когато амплитудата на сигнала се променя периодично. Често срещани причини включват:

- Дефекти на външната обвивка на лагера

- Модели на износване на зъбите на зъбните колела

- Вариации в електрическото захранване

- Извивка или биене на вала

Където: m = дълбочина на модулация, f_m = честота на модулация, f_c = носеща честота

Честотна модулация (FM) възниква, когато честотата на сигнала се променя периодично, което често показва:

- Вариации на скоростта

- Проблеми със съединяването

- Колебания на натоварването

- Нестабилност на задвижващата система

Фазова модулация (PM) включва периодични фазови промени, които могат да показват вариации във времето или механичен луфт в задвижващите системи.

Преходни и ударни сигнали

Импулсивни сигнали представляват краткотрайни събития с висока амплитуда, които възбуждат множество системни резонанси. Дефектите на търкалящите лагери обикновено произвеждат импулсни сигнали, когато повредените повърхности се ударят по време на въртене.

Сигналите за удар показват характерни черти:

- Високи крест фактори (>6)

- Широкочестотно съдържание

- Бързо затихване на амплитудата

- Периодични честоти на повторение

Сигнали за ритъм резултат от интерференция между близко разположени честоти, създавайки периодични вариации на амплитудата. Моделите на биене често показват:

- Множество въртящи се елементи

- Взаимодействия между зъбните колела

- Смесване на електрически честоти

- Структурно резонансно свързване

Случайни и стохастични сигнали

Стационарни случайни сигнали проявяват статистически свойства, които остават постоянни във времето. Шумът от турбулентния поток и електрическите смущения често водят до стационарни произволни вибрации.

Нестационарни случайни сигнали показват променливи във времето статистически характеристики, често срещани в:

- Кавитационни явления

- Ефекти върху грапавостта на повърхността на лагера

- Аеродинамична турбулентност

- Вариации на зъбната мрежа

Амплитудно-модулирани случайни сигнали комбинират периодична модулация със случайни носещи сигнали, характерни за напреднала деградация на лагерите, при която случайните въздействия стават амплитудно модулирани от честотите на геометричните дефекти.

4.2 Методи за анализ на сигнали

Ефективният анализ на вибрациите изисква подходящи техники за обработка на сигнали, които извличат диагностична информация, като същевременно потискат шума и несъществените компоненти. Морските инженери избират методи за анализ въз основа на характеристиките на сигнала и диагностичните цели.

Анализ на времевата област

Анализ на вълновата форма изследва суровите вибрационни сигнали във времевата област, за да идентифицира характеристиките на сигнала, които не са очевидни при честотния анализ. Времевите вълнови форми разкриват:

- Време на въздействие и честота на повторение

- Модулационни модели

- Асиметрия на сигнала

- Преходни събития

Статистически анализ прилага статистически мерки за характеризиране на свойствата на сигнала:

Статистически параметри за вибрационен анализ

| Параметър | Формула | Диагностично значение |

|---|---|---|

| RMS | √(Σx²/N) | Общо енергийно съдържание |

| Крест-фактор | Пик/RMS | Остри сигнали |

| ексцес | E[(x-μ)⁴]/σ⁴ | Откриване на удар |

| Асиметрия | E[(x-μ)³]/σ³ | Асиметрия на сигнала |

ексцес се оказва особено ценно за диагностика на лагери, тъй като здравите лагери обикновено показват стойности на ексцес около 3.0, докато развиващите се дефекти водят до ексцес над 4.0.

Анализ на честотната област

Принципи на преобразуването на Фурие позволяват преобразуване между времеви и честотни домейни, разкривайки честотните компоненти, които не са видими във времевите вълнови форми. Дискретното преобразуване на Фурие (DFT) обработва цифрови сигнали:

Бързо преобразуване на Фурие (FFT) Алгоритмите ефективно изчисляват DFT за сигнали с дължина на степен две, което прави спектралния анализ в реално време практичен в морските приложения.

FFT анализът предоставя няколко ключови предимства:

- Идентифицира специфични честоти на повреди

- Проследява промените в честотните компоненти

- Разделя множество източници на вибрации

- Позволява сравнение с установени модели

Съображения за цифрова обработка на сигнали

Аналогово-цифрово преобразуване трансформира непрекъснатите вибрационни сигнали в дискретни цифрови проби за компютърна обработка. Ключови параметри включват:

Честота на дискретизация: Трябва да надвишава два пъти най-високата честота на интерес (критерий на Найкуист), за да се избегне изкривяване от алиасинг.

Предотвратяване на алиасинг изисква филтри против алиасинг, които премахват честотните компоненти над честотата на Найкуист преди семплиране.

Функции за прозорци минимизиране на спектралното изтичане при анализ на непериодични сигнали или сигнали с крайна продължителност:

| Тип прозорец | Най-добро приложение | Характеристики |

|---|---|---|

| Правоъгълна | Преходни сигнали | Най-добра честотна резолюция |

| Ханинг | Общо предназначение | Добър компромис |

| Плосък връх | Точност на амплитудата | Най-добра амплитудна прецизност |

| Кайзер | Променливи изисквания | Регулируеми параметри |

Техники за филтриране

Филтрите изолират специфични честотни ленти за фокусиран анализ и премахват нежелани компоненти на сигнала, които биха могли да попречат на диагностичната интерпретация.

Нискочестотни филтри премахват високочестотни компоненти, полезни за елиминиране на шума и фокусиране върху нискочестотни явления като дисбаланс и несъосност.

Високочестотни филтри елиминиране на нискочестотните компоненти, полезно за премахване на влиянието на дисбаланса при анализ на дефекти на лагери и зъбни колела.

Лентови филтри изолиране на специфични честотни ленти, което позволява анализ на отделни машинни компоненти или режими на повреда.

Филтри за проследяване следят специфични честотни компоненти при промяна на скоростта на машините, особено полезно за анализ на вибрации, свързани с поръчката, по време на стартиране и спиране.

Техники за напреднал анализ

Анализ на обвивката извлича информация за модулация от високочестотни сигнали, особено ефективна за диагностика на търкалящи лагери. Техниката включва:

- Лентово филтриране около резонансните честоти на лагерите

- Амплитудна демодулация (извличане на обвивка)

- Нискочестотно филтриране на обвивката на сигнала

- FFT анализ на обвивката

Анализ на кепструма открива периодични компоненти в честотните спектри, полезни за идентифициране на страничните ленти на зъбното зацепване и хармонични семейства, които показват специфични състояния на повреда.

Проследяване на поръчки анализира вибрационните компоненти като кратни на скоростта на въртене, което е от съществено значение за машини, работещи с променливи скорости. Анализът на реда поддържа постоянна разделителна способност в областта на реда, независимо от промените в скоростта.

Анализ на кохерентността измерва линейната връзка между два сигнала като функция на честотата, което помага за идентифициране на пътищата за предаване на вибрации и свързването между машинните компоненти.

- Идентифициране на пътищата за предаване на вибрации

- Валидиране на качеството на измерването

- Оценка на свързването между машините

- Оценка на ефективността на изолацията

4.3 Техническо оборудване за вибрационен анализ

Съвременният анализ на морските вибрации разчита на сложни инструменти, които съчетават множество възможности за анализ в преносими, здрави корпуси, подходящи за употреба на борда на кораби. Изборът на оборудване зависи от изискванията на приложението, условията на околната среда и нивата на експертиза на оператора.

Виброметри и анализатори

Прости вибрационни измерватели осигуряват основни измервания на общата вибрация без възможности за честотен анализ. Тези инструменти служат за рутинни приложения за мониторинг, където е достатъчно да се следят тенденциите на общите нива за оценка на състоянието.

Анализатори на октавни ленти разделят честотния спектър на стандартни октавни или фракционни октавни ленти, предоставяйки честотна информация, като същевременно запазват простотата. Морските приложения обикновено използват 1/3-октавен анализ за оценка на шума и вибрациите.

Теснолентови анализатори предлагат висока честотна резолюция, използвайки FFT обработка, което позволява подробен спектрален анализ за диагностични приложения. Тези инструменти формират основата на цялостни вибрационни програми.

Сравнение на анализатори

| Тип анализатор | Честотна резолюция | Скорост на анализа | Най-добрите приложения |

|---|---|---|---|

| Като цяло | Няма | Много бързо | Лесно наблюдение |

| 1/3 октава | Пропорционален | Бърз | Обща оценка |

| Бързо преобразуване (FFT) | Постоянно | Умерено | Подробна диагноза |

| Увеличаване FFT | Много високо | Бавно | Прецизен анализ |

Преносими срещу постоянни системи

Преносими (офлайн) системи предлагат гъвкавост за периодични измервания на множество машини. Предимствата включват:

- По-ниски разходи за машина

- Гъвкавост на измерването

- Покритие за множество машини

- Възможности за подробен анализ

Ограничения на преносимите системи:

- Изисквания за ръчно измерване

- Ограничено непрекъснато наблюдение

- Зависимост от уменията на оператора

- Потенциал за пропуснати събития

Постоянни (онлайн) системи осигуряват непрекъснато наблюдение на критично важни машини с автоматично събиране на данни и генериране на аларми.

Предимства на постоянните системи:

- Възможност за непрекъснато наблюдение

- Автоматично генериране на аларми

- Последователни условия на измерване

- Събиране на исторически данни

Виртуална инструментация

Виртуалните инструменти комбинират универсален хардуер със специализиран софтуер, за да създадат гъвкави системи за анализ. Този подход предлага няколко предимства за морски приложения:

- Функции за персонализиране на анализ

- Лесни актуализации на софтуера

- Интеграция със системите на плавателните съдове

- Икономически ефективно разширяване

Виртуалната инструментация обикновено използва:

- Хардуер за събиране на търговски данни

- Стандартни компютърни платформи

- Специализиран софтуер за анализ

- Персонализирани потребителски интерфейси

Архитектура на системата за мониторинг

Комплексните системи за мониторинг на вибрациите в морето интегрират множество компоненти в йерархични архитектури, които отговарят на различни видове оборудване и изисквания за мониторинг.

Локални обработващи устройства събират данни от множество сензори, извършват първоначална обработка и комуникират с централни системи. Тези устройства осигуряват разпределен интелект и намаляват изискванията за честотна лента за комуникация.

Централни станции за наблюдение получава данни от местни звена, извършва разширен анализ, генерира отчети и взаимодейства със системи за управление на плавателни съдове.

Възможности за отдалечен достъп да се даде възможност на експерти на брега да имат достъп до бордови системи за мониторинг за техническа поддръжка и разширена диагностика.

- Централизирано управление на данни

- Последователни процедури за анализ

- Автоматизирано отчитане

- Експертна системна поддръжка

Системи за управление на данни

Ефективните програми за вибрации изискват надеждни системи за управление на данни, които съхраняват, организират и извличат данни от измервания за целите на анализа и отчитането.

Проектиране на бази данни съображенията включват:

- Съхранение на данни от измервания

- Дефиниция на йерархията на оборудването

- Архивиране на резултатите от анализа

- Контрол на потребителския достъп

Компресиране на данни Техниките намаляват изискванията за съхранение, като същевременно запазват диагностичната информация. Често срещани подходи включват:

- Редукция на спектрални данни

- Извличане на статистически параметри

- Компресиране на данни за тенденции

- Съхранение, базирано на изключения

5. Контрол на вибрациите и мониторинг на състоянието

5.1 Приемно-изпитване и контрол на качеството

Изпитванията за приемане на вибрации установяват базови стандарти за производителност на ново морско оборудване и проверяват съответствието със спецификациите преди въвеждане в експлоатация. Тези процедури предпазват от производствени дефекти и проблеми с монтажа, които биха могли да компрометират надеждността на оборудването.

Методи за контрол на вибрациите на входа/изхода

Систематичният контрол на вибрациите по време на въвеждане в експлоатация на оборудването осигурява правилен монтаж и първоначална работа. Методите за контрол обхващат както процедури за предварителна проверка, така и процедури за валидиране на производителността.

Тестване преди инсталация проверява състоянието на оборудването преди монтаж на борда на кораба:

- Фабрични приемателни тестове

- Оценка на щетите от транспорта

- Процедури за инспекция при получаване

- Проверка на условията на съхранение

Проверка на инсталацията потвърждава правилния монтаж, подравняване и системна интеграция:

- Проверка за съответствие на фондацията

- Проверка на толеранса за подравняване

- Оценка на напрежението в тръбопроводите

- Валидиране на електрическото свързване

Откриване на производствени и монтажни дефекти

Анализът на вибрациите ефективно идентифицира често срещани проблеми при производството и монтажа, които традиционните методи за проверка биха могли да пропуснат. Ранното откриване предотвратява прогресивни повреди и скъпоструващи повреди.

Производствени дефекти откриваеми чрез вибрационен анализ, включват:

- Отклонения в качеството на баланса на ротора

- Проблеми с монтажа на лагери

- Нарушения на толеранса при обработка

- Грешки при подравняване на сглобката

Дефекти при монтажа често се разкрива чрез вибрационни тестове:

- Състояния на меки крака

- Несъосност на съединителя

- Напрежение на тръбопровода

- Фондационни резонанси

Технически стандарти и спецификации

Приемането на вибрации на морското оборудване се основава на установени технически стандарти, които определят процедурите за измерване, критериите за оценка и границите на приемане за различните видове машини.

| Стандартен | Обхват | Ключови изисквания |

|---|---|---|

| ISO 10816-1 | Общи машини | Зони за оценка на вибрациите |

| ISO 10816-6 | Бутални машини | Граници на RMS скоростта |

| ISO 8528-9 | Генераторни агрегати | Граници, зависими от натоварването |

| API 610 | Центробежни помпи | Изисквания за тестване в магазина |

Процедури за разработване на оборудване

Новото морско оборудване изисква систематични процедури за разработка, които позволяват на компонентите да се износват постепенно, като същевременно се следи за анормални условия. Мониторингът на вибрациите по време на разработка осигурява ранно предупреждение за потенциални проблеми.

Фази на мониторинг на пробива:

- Първоначална проверка за стартиране

- Оценка на работата при ниско натоварване

- Оценка на прогресивното натоварване

- Потвърждение за производителност при пълно натоварване

- Разширена проверка на операцията

По време на разработването инженерите очакват постепенни промени в характеристиките на вибрациите, тъй като компонентите се утаяват и моделите на износване се установяват. Внезапните промени или непрекъснато нарастващите нива показват потенциални проблеми, изискващи проучване.

5.2 Системи за мониторинг на вибрациите

Комплексните системи за мониторинг на вибрациите осигуряват непрекъснато наблюдение на критично морско оборудване, което позволява ранно откриване на повреди, анализ на тенденциите и планиране на прогнозна поддръжка. Проектирането на системата трябва да е съобразено с уникалните предизвикателства на морската среда, като същевременно осигурява надеждни диагностични възможности.

Разработване и управление на бази данни

Ефективните програми за мониторинг изискват надеждни системи от бази данни, които организират информацията за оборудването, данните от измерванията и резултатите от анализите в достъпни формати за вземане на решения.

Йерархична структура на оборудването:

- Идентификация на нивото на плавателния съд

- Класификация на системите (задвижваща, електрическа, спомагателна)

- Категоризация на типа оборудване

- Детайли на ниво компонент

- Дефиниция на точката на измерване

Типове данни и организация:

- Съхранение на времева вълнова форма

- Архивиране на честотен спектър

- Тенденции на статистическите параметри

- Записи за експлоатационно състояние

- Интегриране на историята на поддръжката

Пример за структура на базата данни

Кораб → Машинен отдел → Главен двигател → Цилиндър #1 → Изпускателен клапан → Точка на измерване A1

Всяко ниво съдържа специфична информация, свързана с това ниво в йерархията, което позволява ефикасна организация и извличане на данни.

Избор на оборудване и разработване на програма

Успешните програми за мониторинг изискват систематичен подбор на оборудване и параметри на измерване, базиран на анализ на критичността, последствията от повредите и ефективността на диагностиката.

Фактори за оценка на критичността:

- Въздействие на повредата на оборудването върху безопасността

- Икономически последици от престоите

- Наличност на резервни части

- Сложност и продължителност на ремонта

- Историческа честота на отказите

Избор на параметър за измерване:

- Честотни диапазони за очаквани повреди

- Посоки на измерване (радиално, аксиално)

- Местоположение и количество на сензорите

- Честота на дискретизация и резолюция на данните

- Главен двигател (непрекъснато наблюдение)

- Главни генератори (непрекъснат мониторинг)

- Товарни помпи (периодични преносими измервания)

- Спомагателно оборудване (годишни прегледи)

Планиране и разписание на измерванията

Систематичното планиране на измерванията осигурява последователно събиране на данни, като същевременно оптимизира използването на ресурсите и минимизира оперативните прекъсвания.

Указания за честотата на измерване:

| Критичност на оборудването | Честота на измерване | Дълбочина на анализа |

|---|---|---|

| Критично | Непрекъснато/Ежедневно | Подробен спектрален анализ |

| Важно | Седмично/Месечно | Тенденции с периодичен анализ |

| Стандартен | Тримесечно | Тенденции на общото ниво |

| Некритично | Годишно | Оценка на основното състояние |

Настройка на ниво на алармата и установяване на базова линия

Правилната конфигурация на алармата предотвратява както фалшиви аларми, така и пропуснати повреди, като същевременно осигурява навременно уведомяване за развиващи се проблеми.

Процедури за установяване на базови стойности:

- Събирайте множество измервания при добри работни условия

- Проверете постоянните работни параметри (натоварване, скорост, температура)

- Изчислете статистически параметри (средна стойност, стандартно отклонение)

- Установяване на нива на аларми чрез използване на статистически методи

- Документирайте изходните условия и допускания

Методи за настройка на нивото на алармата:

- Статистически методи (средна стойност + 3σ)

- Стандартизирани ограничения (ISO зони)

- Прагове, базирани на опит

- Критерии, специфични за компонента

Анализ на тенденциите и откриване на промени

Анализът на тенденциите идентифицира постепенни промени в състоянието на оборудването, които показват развиващи се проблеми, преди те да достигнат критични нива. Ефективният анализ на тенденциите изисква последователни процедури за измерване и правилна статистическа интерпретация.

Тенденции в параметрите:

- Общи нива на вибрации

- Специфични честотни компоненти

- Статистически мерки (крест-фактор, ексцес)

- Параметри на обвивката

Методи за откриване на промени:

- Статистически контрол на процесите

- Регресионен анализ

- Техники за кумулативно сумиране

- Алгоритми за разпознаване на образи

5.3 Технически и софтуерни системи

Съвременният мониторинг на морските вибрации разчита на интегрирани хардуерни и софтуерни системи, които осигуряват автоматизирано събиране, анализ и възможности за отчитане на данни, специално разработени за морски приложения.

Архитектура на преносимата система

Преносимите системи за мониторинг на вибрациите предлагат гъвкавост за цялостни машинни проучвания, като същевременно поддържат професионални възможности за анализ, подходящи за морска среда.

Основни компоненти:

- Здрав колектор за данни

- Различни видове сензори и кабели

- Софтуер за анализ и отчети

- Система за управление на бази данни

- Комуникационни интерфейси

Специфични за морската среда изисквания:

- Искробезопасна работа

- Устойчивост на температура и влажност

- Устойчивост на удари и вибрации

- Дълъг живот на батерията

- Интуитивен потребителски интерфейс

- По-ниска цена на точка на измерване

- Гъвкавост на процедурата за измерване

- Възможности за подробен анализ

- Разгръщане на множество кораби

Системи за постоянно наблюдение

Системите за постоянно наблюдение осигуряват непрекъснато наблюдение на критично оборудване с автоматизирано събиране, обработка на данни и възможности за генериране на аларми.

Системна архитектура:

- Разпределени сензорни мрежи

- Локални обработващи звена

- Централни станции за наблюдение

- Комуникационна инфраструктура

- Възможности за отдалечен достъп

Предимства на постоянната система:

- Непрекъснато наблюдение на състоянието

- Автоматично генериране на аларми

- Последователни условия на измерване

- Запазване на исторически данни

- Интеграция със системите на плавателните съдове

Софтуерни изисквания и възможности

Софтуерът за мониторинг трябва да предоставя всеобхватни възможности за анализ, като същевременно остава достъпен за морски инженери с различни нива на експертиза в областта на вибрациите.

Основни функции на софтуера:

- Многодоменен анализ (време, честота, ред)

- Автоматизирани алгоритми за откриване на грешки

- Персонализируеми формати за отчитане

- Анализ и прогнозиране на тенденциите

- Интеграция с база данни

Изисквания към потребителския интерфейс:

- Графично представяне на данни

- Експертно системно ръководство

- Персонализируеми табла за управление

- Съвместимост с мобилни устройства

- Многоезична поддръжка

Събиране на данни въз основа на маршрут

Системите за измерване, базирани на маршрути, оптимизират ефективността на събирането на данни, като насочват техниците през предварително определени последователности от измервания, като същевременно осигуряват последователни процедури и пълно покритие.

Процес на разработване на маршрут:

- Идентифициране и приоритизиране на оборудването

- Избор и номериране на точки за измерване

- Оптимизация на маршрута за ефективност

- Монтаж на баркод или RFID етикет

- Документиране на процедурите и обучение

Предимства на системата, базирана на маршрути:

- Последователни процедури за измерване

- Пълно покритие на оборудването

- Намалено време за измерване

- Автоматична организация на данните

- Функции за осигуряване на качеството

Работен процес за измерване, базиран на маршрут

Планиране на маршрут → Маркиране на оборудване → Събиране на данни → Автоматично качване → Анализ → Отчитане

Комуникация и управление на данни

Съвременните системи за морски мониторинг изискват стабилни комуникационни възможности за пренос на данни, отдалечен достъп и интеграция със системи за управление на плавателни съдове.

Опции за комуникация:

- Ethernet мрежи за корабни системи

- Безжични мрежи за преносими устройства

- Сателитни комуникации за докладване на брега

- Прехвърляния през USB и карта с памет

Функции за управление на данни:

- Автоматизирани системи за архивиране

- Алгоритми за компресиране на данни

- Сигурно предаване на данни

- Интеграция на облачно съхранение

6. Диагностика на въртящо се морско оборудване

6.1 Вибрационни характеристики на машинните компоненти

Различните машинни компоненти произвеждат характерни вибрационни сигнатури, които позволяват на обучени анализатори да идентифицират специфични проблеми и да оценят тяхната сериозност. Разбирането на тези сигнатури формира основата на ефективната вибрационна диагностика в морските приложения.

Диагностика на търкалящи лагери

Търкалящите се лагери представляват критични компоненти в морските машини и тяхното състояние значително влияе върху надеждността на оборудването. Дефектите в лагерите създават отличителни модели на вибрации, които анализаторите могат да идентифицират и проследят.

Честота на дефектите на лагерите: Всяка геометрия на лагера генерира специфични честоти на повреди, когато се появят дефекти:

BPFO = (N × RPM × (1 - (d/D) × cos φ)) / 120

Честота на подаване на топката Вътрешен бег (BPFI):

BPFI = (N × об/мин × (1 + (d/D) × cos φ)) / 120

Честота на въртене на топката (BSF):

BSF = (RPM × D × (1 - (d/D)² × cos² φ)) / (240 × d)

Основна честота на влаковете (FTF):

FTF = (RPM × (1 - (d/D) × cos φ)) / 120

Където: N = брой на търкалящите елементи, d = диаметър на търкалящия елемент, D = диаметър на стъпката, φ = ъгъл на контакт

- BPFO = 102,2 Hz (дефекти на външната обвивка)

- BPFI = 157,8 Hz (дефекти на вътрешното колело)

- BSF = 67,3 Hz (дефекти на сферата)

- FTF = 11,4 Hz (дефекти в клетката)

Етапи на оценка на състоянието на лагерите:

- Етап 1 - Начало: Леко увеличение на високочестотния шумов праг

- Етап 2 - Развитие: Появяват се дискретни честоти на лагерите

- Етап 3 - Прогресия: Развиват се хармоници и странични ленти

- Етап 4 - Напреднал: Увеличение на субхармониците и модулацията

- Етап 5 - Финал: Преобладава широколентовата случайна вибрация

Анализ на плъзгащ лагер (лагер на плъзгача)

Плъзгащите лагери в морските приложения, особено в големите дизелови двигатели и турбомашините, показват различни режими на повреда и вибрационни характеристики в сравнение с търкалящите лагери.

Често срещани проблеми с плъзгащите лагери:

- Маслен вихър: Възниква при приблизително 0,4-0,48× RPM

- Маслен камшик: Честотата се фиксира на първата критична скорост

- Износване на лагери: Увеличава синхронните вибрации (1× RPM)

- Несъответствие: Създава 2× RPM компоненти

Диагностика на зъбните колела

Зъбните колела в морските приложения включват главни редуктори, спомагателни скоростни кутии и различни задвижващи механизми. Проблемите със зъбните колела водят до характерни честотни модели, свързани със зацепването на зъбите и разпределението на натоварването.

Основни честоти на предавките:

- Честота на зацепване на зъбното колело (GMF): Брой зъби × Обороти ÷ 60

- Честоти на страничната лента: GMF ± честоти на вала

- Честота на ловните зъби: Свързано с връзките между броя на зъбите

Индикатори за неизправност на предавката:

- Повишена амплитуда на GMF

- Развитие на страничната лента около GMF

- Генериране на хармоници

- Модулационни модели

- Честота на зъбното колело: 20 Hz

- Честота на предавката: 6,87 Hz

- Честота на мрежата: 460 Hz

- Страничните ленти при 460 ± 20 Hz и 460 ± 6,87 Hz показват развиващи се проблеми

Динамика на вала и ротора

Проблемите, свързани с валовете, създават вибрационни модели, които отразяват механичното състояние и динамичното поведение на въртящите се възли.

Често срещани проблеми с вала:

- Дисбаланс: Преобладаваща вибрация 1× RPM

- Лък/Извита дръжка: 1× и 2× RPM компоненти

- Проблеми със свързването: 2× вибрация на оборотите

- Разхлабеност: Множество хармоници на оборотите

Видове несъответствия и сигнатури:

| Тип на несъответствие | Основна честота | Характеристики |

|---|---|---|

| Паралелно | 2× обороти в минута | Висока радиална вибрация |

| Ъглов | 2× обороти в минута | Висока аксиална вибрация |

| Комбинирано | 1× и 2× об/мин | Смесени радиални и аксиални |

Вибрации на работното колело и свързани с потока

Помпите, вентилаторите и компресорите генерират вибрации, свързани с моделите на потока на флуида и състоянието на работното колело. Тези хидравлични или аеродинамични източници създават отличителни честотни модели.

Честоти, свързани с потока:

- Честота на преминаване на лопатката (BPF): Брой лопатки × Обороти ÷ 60

- Хармоници на BPF: Показва смущения в потока

- Субсинхронни компоненти: Може да показва кавитация или рециркулация

Проблеми, специфични за помпата:

- Кавитация: Случайни високочестотни вибрации

- Повреда на работното колело: Повишена BPF и хармоници

- Рециркулация: Нискочестотни произволни вибрации

- Турбулентност на потока: Увеличение на вибрациите в широколентовия интернет

6.2 Откриване и идентифициране на повреди

Систематичното откриване на повреди изисква комбиниране на спектрален анализ с техники във времевата област, статистически методи и разпознаване на образи, за да се идентифицират развиващите се проблеми и да се оцени точно тяхната тежест.

Спектрален анализ за откриване на повреди

Анализът в честотната област предоставя основния инструмент за идентифициране на специфични типове повреди чрез разкриване на характерни честотни компоненти, свързани с различни режими на повреда.

Хармоничен анализ: Много повреди в машините произвеждат хармонични серии, които помагат за идентифициране на източника и сериозността на проблемите:

- Дисбаланс: Преобладаващо 1× RPM с минимални хармоници

- Несъответствие: Силни 2× RPM с потенциални 3× и 4× хармоници

- Разхлабеност: Множество хармоници (до 10× RPM или по-високи)

- Разтривания: Дробни хармоници (0,5×, 1,5×, 2,5× RPM)

Анализ на страничната лента: Модулационните ефекти създават странични ленти около основните честоти, които показват специфични механизми на повреди:

- Проблеми със зъбите на зъбните колела създават странични ленти около честотата на зацепване

- Дефектите в лагерния пълнеж модулират високочестотни резонанси

- Електрическите проблеми създават странични ленти около мрежовата честота

Таблица за идентифициране на честотата на повреди

| Тип на повредата | Основна честота | Допълнителни компоненти | Диагностични бележки |

|---|---|---|---|

| Дисбаланс | 1× Обороти | Минимални хармоници | Фазовата връзка е важна |

| Несъответствие | 2× обороти в минута | Висши хармоници | Аксиалните измервания са критични |

| Дефекти на лагерите | BPFI/BPFO/BSF | Хармоници и странични ленти | Анализът на обвивката е полезен |

| Проблеми с предавките | ГМФ | Странични ленти при скорости на вала | Промени, зависещи от натоварването |

Техники за анализ във времевата област

Анализът във времевата област допълва честотния анализ, като разкрива характеристики на сигнала, които не са очевидни в спектралните данни, особено за импулсни или преходни явления.

Анализ на формата на вълната:

- Синусоидален: Показва просто периодично възбуждане (небаланс)

- Отрязано/Скъсено: Предполага удари или проблеми с клирънса

- Модулирано: Показва вариации в амплитудата или честотата

- Случайно: Показва турбулентно или стохастично възбуждане

Статистически параметри за откриване на повреди:

- Крест-фактор: Съотношението пик/RMS показва пикови стойности на сигнала

- Ексцес: Статистика на четвъртия момент, чувствителна към въздействия

- Асиметрия: Статистика на третия момент, показваща асиметрия

- Тенденции в RMS: Промени в общото енергийно съдържание

- Крест факторът е увеличен от 3.2 на 6.8

- Ексцесът се увеличава от 3,1 на 12,4

- RMS нивата са относително стабилни

Анализ на обвивката за диагностика на лагери

Анализът на обвивката (амплитудна демодулация) извлича информация за модулация от високочестотни сигнали, което го прави особено ефективен за откриване на дефекти в търкалящи лагери, които създават периодични удари.

Процес на анализ на пликове:

- Лентов филтър около структурния резонанс (обикновено 1-5 kHz)

- Прилагане на откриване на обвивка (трансформация на Хилберт или ректификация)

- Нискочестотен филтър на обвивката на сигнала

- Извършете FFT анализ на обвивката

- Идентифицирайте честотите на повреди в лагерите в обвивния спектър

Предимства на анализа на обвивките:

- Повишена чувствителност към ранни повреди на лагерите

- Намалява смущенията от други източници на вибрации

- Осигурява ясна идентификация на честотата на повреди в лагерите

- Позволява оценка на тежестта на повредата

Разширено разпознаване на образи

Съвременните диагностични системи използват сложни алгоритми за разпознаване на образи, които автоматично класифицират типовете повреди и оценяват нивата на тежест въз основа на научени модели и експертни знания.

Подходи за машинно обучение:

- Невронни мрежи: Научете сложни модели на грешки от данни за обучение

- Машини с опорни вектори: Класифициране на разломи, използвайки оптимални граници на вземане на решения

- Дървета на решенията: Осигурете процедури за идентифициране на логически грешки

- Размита логика: Справяне с несигурността при класификацията на повреди

Експертни системи: Включете познания в областта от опитни анализатори, за да насочите автоматизираното откриване на грешки и да предоставите диагностично обосноваване.

- Последователно идентифициране на повреди

- Намалено натоварване на анализаторите

- Възможност за 24/7 мониторинг

- Документирано диагностично разсъждение

6.3 Оценка на тежестта на повредата

Определянето на тежестта на повредата позволява приоритизиране на действията по поддръжка и оценка на оставащия живот на оборудването, критични фактори в морските операции, където непланираният престой може да има тежки последици.

Количествени показатели за тежест

Ефективната оценка на тежестта изисква количествени показатели, които свързват вибрационните характеристики с действителното състояние на компонента и оставащия полезен живот.

Метрики, базирани на амплитуда:

- Амплитуда на честотата на разломите спрямо базовата линия

- Скорост на нарастване на амплитудата с течение на времето

- Съотношение на честотата на повредите към общата вибрация

- Сравнение с установените граници на тежест

Статистически показатели за тежест:

- Тенденции в прогресията на крест-фактора

- Модели на развитие на куртоза

- Промени в параметрите на обвивката

- Модификации на спектралното разпределение

| Месец | Амплитуда на BPFO | Крест-фактор | Ниво на тежест |

|---|---|---|---|

| 1 | 0,2 г | 3.4 | Ранен етап |

| 3 | 0,8 г | 4.2 | Развиване |

| 5 | 2,1 г | 6.8 | Разширено |

| 6 | 4,5 г | 9.2 | Критично |

Прогностично моделиране

Прогнозните модели предсказват оставащия полезен живот, като анализират текущите тенденции в състоянието и прилагат модели на деградация, базирани на физика или данни.

Методи за анализ на тенденциите:

- Линейна регресия: Проста тенденция за стабилна деградация

- Експоненциални модели: Ускоряване на моделите на разграждане

- Модели на степенни закони: Променливи скорости на разграждане

- Полиномно напасване: Сложни траектории на разграждане

Физически базирани модели: Включване на фундаментални механизми за деградация за прогнозиране на развитието на повредите въз основа на експлоатационни условия и свойства на материалите.

Модели, базирани на данни: Използвайте исторически данни за повреди и текущи измервания, за да предскажете оставащия живот без изрично физично моделиране.

Подкрепа за вземане на решения за поддръжка

Резултатите от диагностиката трябва да се превърнат в приложими препоръки за поддръжка, които отчитат оперативните ограничения, наличността на резервни части и изискванията за безопасност.

Фактори за вземане на решение:

- Текущо ниво на тежест на повредата

- Прогнозирана скорост на разграждане

- Оперативни последици от повредата

- Наличност на прозорец за поддръжка

- Наличност на резервни части и ресурси

Препоръчителни действия по тежест:

| Ниво на тежест | Препоръчително действие | Хронология |

|---|---|---|

| Добър | Продължете нормалното наблюдение | Следващо планирано измерване |

| Ранен разлом | Увеличете честотата на мониторинг | Месечни измервания |

| Развиване | Планиране на интервенция по поддръжката | Следваща налична възможност |

| Разширено | Планирайте незабавна поддръжка | В рамките на 2 седмици |

| Критично | Аварийно изключване, ако е възможно | Незабавно |

- Наличност на порт за поддръжка

- Метеорологични условия за безопасна работа

- Наличност и експертиза на екипажа

- Въздействие върху графика на товарите

7. Регулиране и настройване на вибрациите

7.1 Центриране на вала

Правилното центроване на валовете представлява един от най-важните фактори, влияещи върху надеждността на морското оборудване и нивата на вибрации. Несъответствието създава прекомерни сили, ускорява износването и води до характерни вибрационни сигнали, които диагностичните системи лесно откриват.

Основи на центровката на валовете

Центрирането на валовете гарантира, че свързаните въртящи се елементи работят със съвпадащи централни линии при нормални работни условия. Морската среда представлява уникални предизвикателства, включително термични ефекти, отклонение на корпуса и слягане на фундамента, които усложняват процедурите за центриране.

Видове несъответствия:

- Паралелно (офсетно) несъответствие: Централните линии на валовете остават успоредни, но изместени

- Ъглово несъответствие: Централните линии на валовете се пресичат под ъгъл

- Комбинирано несъосие: Комбинация от паралелни и ъглови условия

- Аксиално несъосие: Неправилно аксиално позициониране между свързаните компоненти

Влияние на несъосността върху вибрациите

| Тип на несъответствие | Основна честота на вибрациите | Посока | Допълнителни симптоми |

|---|---|---|---|

| Паралелно | 2× обороти в минута | Радиален | 180° фазова разлика в свързването |

| Ъглов | 2× обороти в минута | Аксиален | Висока аксиална вибрация, износване на съединителя |

| Комбинирано | 1× и 2× об/мин | Всички посоки | Сложни фазови връзки |

Откриване на статично и динамично несъосие

Статично несъответствие отнася се до условията на подравняване, измерени, когато оборудването не работи. Традиционните процедури за подравняване се фокусират върху статични условия, използващи индикатори с часовник или лазерни системи за подравняване.

Динамично несъответствие представлява действителното работно състояние на подравняване, което може да се различава значително от статичното подравняване поради термично развитие, движение на фундамента и експлоатационни сили.

Методи за откриване, базирани на вибрации:

- Компоненти с висока вибрация 2× RPM

- Фазови връзки между връзките

- Модели на насочени вибрации

- Промени в вибрациите, зависещи от натоварването

Методи на измерване и ограничения на точността

Съвременните процедури за морско центровяване използват лазерни измервателни системи, които осигуряват превъзходна точност и документация в сравнение с традиционните методи за индикатори с часовник.

Предимства на лазерната система за подравняване:

- По-висока точност на измерване (типично ±0,001 инча)

- Обратна връзка в реално време по време на настройката

- Автоматично изчисляване на корекционни движения

- Цифрова документация и отчетност

- Намалено време за настройка и сложност

Фактори за точност на измерването:

- Стабилност на основата по време на измерване

- Температурна стабилност

- Ефекти на гъвкавостта на съединителя

- Състояние на калибрирането на инструмента

Откриване и корекция на меки стъпала

Меки крака възникват, когато монтажните крака на машините не осъществяват правилен контакт с фундаментните повърхности, създавайки променливи условия на опора, които влияят върху подравняването и вибрационните характеристики.

Видове меки крака:

- Паралелно меко стъпало: Крак, окачен над основата

- Ъглово меко стъпало: Изкривяване на машинната рамка

- Индуцирано меко стъпало: Създадено от прекомерно затягане на болтовете

- Пружиниращо меко стъпало: Проблеми със съответствието на фондацията

Методи за откриване:

- Систематично разхлабване и измерване на болтове

- Измервания с луфтомер

- Лазерно измерване на промените в позицията

- Вибрационен анализ на монтажните резонанси

Съображения за термичен растеж

Морското оборудване е подложено на значителни температурни колебания по време на работа, които причиняват различно термично разширение между свързаните компоненти. Процедурите за подравняване трябва да отчитат тези ефекти, за да се постигне правилно работно подравняване.

Термични фактори на растеж:

- Коефициенти на термично разширение на материала

- Разлики в работната температура

- Разширяване на основите и конструкциите

- Колебания на околната температура

Изчисляване на термичния растеж:

Където: ΔL = промяна на дължината, L = първоначална дължина, α = коефициент на разширение, ΔT = промяна на температурата

7.2 Балансиране на машината

Балансирането елиминира или намалява силите на дисбаланс, които създават вибрации, натоварвания на лагерите и напрежения на умора във въртящото се морско оборудване. Правилното балансиране значително подобрява надеждността на оборудването и намалява изискванията за поддръжка.

Теория и терминология на балансирането

Масов дисбаланс възниква, когато центърът на масата на въртящ се компонент не съвпада с оста му на въртене, създавайки центробежни сили, пропорционални на квадрата на скоростта на въртене.

Където: F = сила, m = маса на дисбаланса, r = радиус, ω = ъглова скорост

Видове дисбаланс:

- Статичен дисбаланс: Единична тежка точка, причиняваща сила в една равнина

- Дисбаланс в двойката: Равни маси в различни равнини, създаващи момент

- Динамичен дисбаланс: Комбинация от статичен и двоен дисбаланс

- Квазистатичен дисбаланс: Дисбаланс, който се появява само по време на въртене

- Г 0.4: Шпиндели за прецизни шлифовъчни машини

- Г 1.0: Високопрецизни шпиндели за машинни инструменти

- Г 2.5: Високоскоростно морско оборудване

- Г 6.3: Общи морски машини

- Г 16: Големи бавнооборотни корабни двигатели

Съображения за критична скорост

Критичните скорости възникват, когато честотата на въртене съвпада със собствените честоти на системата ротор-лагер, което потенциално причинява опасни резонансни условия, които усилват силите на дисбаланс.

Видове критична скорост:

- Първо критично: Първи режим на огъване на роторната система

- По-високи критични стойности: Допълнителни режими на огъване и усукване

- Критични системни проблеми: Резонанси на основите и носещите конструкции

Указания за работна скорост:

- Твърди ротори: Работят под първата критична температура (обикновено <50% от критично значение)

- Гъвкави ротори: Работят между критичните стойности или над втората критична стойност

- Избягвайте продължителна работа в рамките на ±15% от критичните скорости

Методи и процедури за балансиране

Балансиране на магазина извършва се на специализирани балансиращи машини преди монтажа на оборудването, осигурявайки контролирани условия и висока точност.

Балансиране на полето балансира оборудването в неговата работна конфигурация, отчитайки действителните условия на поддръжка и динамиката на системата.

Балансиране в една равнина Коригира статичния дисбаланс, използвайки една корекционна равнина, подходяща за дискови ротори, където съотношението дължина към диаметър е малко.

Двуравнинно балансиране адресира динамичния дисбаланс, използвайки коригиращи маси в две равнини, необходими за ротори със значително съотношение дължина към диаметър.

Преглед на процедурата за балансиране

- Измерване на началната вибрация на дисбаланса

- Изчислете изискванията за пробна маса

- Инсталирайте пробни маси и измерете реакцията

- Изчислете коефициентите на влияние

- Определяне на крайните корекционни маси

- Инсталирайте корекционни маси