Analyse des vibrations et surveillance de l'état

Table des matières

- Chapitre 1. Principes fondamentaux du diagnostic technique des équipements marins

- 1.1 Fondements théoriques du diagnostic

- 1.2 Méthodes de maintenance technique

- Chapitre 2. Principes physiques fondamentaux des vibrations

- 2.1 Principes physiques de la vibration

- 2.2 Sources de vibrations sur les navires

- Chapitre 3. Mesure et analyse des vibrations

- 3.1 Méthodes de mesure des vibrations

- 3.2 Équipement de mesure technique

- 3.3 Étalonnage et métrologie

- Chapitre 4. Analyse et traitement des signaux vibratoires

- 4.1 Analyse du signal dans le domaine temporel

- 4.2 Analyse du domaine fréquentiel

- 4.3 Méthodes d'analyse avancées

- Chapitre 5. Contrôle des vibrations et surveillance de l'état

- 5.1 Systèmes de surveillance de l'état

- 5.2 Systèmes portables

- 5.3 Intégration dans les systèmes du navire

- 5.4 Aspects économiques

- Chapitre 6. Diagnostic des équipements marins rotatifs

- 6.1 Diagnostic du moteur principal

- 6.2 Diagnostic des équipements auxiliaires

- 6.3 Spécificités du milieu marin

- 6.4 Méthodes de diagnostic à bord

- 6.5 Recommandations pratiques

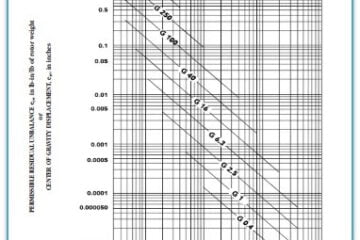

- Chapitre 7. Équilibrage des équipements rotatifs

- 7.1 Fondements théoriques de l'équilibrage

- 7.2 Méthodes d'équilibrage en place

- 7.3 Équipement spécialisé

- Chapitre 8. Diagnostic de types d'équipements spécifiques

- 8.1 Diagnostic des turbomachines

- 8.2 Diagnostic des machines alternatives

- 8.3 Diagnostic du système de propulsion

- Chapitre 9. Technologies modernes et perspectives de développement

- 9.1 Systèmes de diagnostic intelligents

- 9.2 Systèmes de surveillance sans fil

- 9.3 Intégration avec les technologies numériques

- Chapitre 10. Recommandations pratiques

- 10.1 Organisation des systèmes de diagnostic à bord des navires

- 10.2 Formation du personnel

- 10.3 Efficacité économique

Conclusion

Chapitre 1. Principes fondamentaux du diagnostic technique des équipements marins : principes fondamentaux et concepts modernes

Introduction au diagnostic technique des équipements marins

Le diagnostic technique des équipements marins représente un domaine de connaissances interdisciplinaire combinant les avancées de la mécanique, de l'électronique, de l'informatique, des statistiques mathématiques et de la théorie de la fiabilité. Dans le contexte de la navigation moderne, où les navires sont dotés de systèmes techniques de plus en plus complexes, le rôle du diagnostic revêt une importance cruciale pour garantir la sécurité maritime, l'efficacité économique des opérations et la sécurité environnementale.

Le développement historique du diagnostic des équipements marins a débuté avec les méthodes de contrôle les plus simples : inspection visuelle, écoute du fonctionnement des machines, contrôle de la température par contact. Avec le développement des sciences et des technologies, des méthodes plus avancées sont apparues : mesure de la température avec des thermomètres, contrôle de la pression avec des manomètres, analyse de la composition de l'huile et du carburant. La situation actuelle se caractérise par l'utilisation de capteurs de haute précision, de systèmes d'analyse informatiques, de l'intelligence artificielle et du big data.

1.1 Fondements théoriques du diagnostic

1.1.1 Principes fondamentaux du diagnostic technique

Le diagnostic technique des machines marines repose sur plusieurs principes fondamentaux qui déterminent l’efficacité et la fiabilité du processus de diagnostic.

Le principe de la relation de cause à effet stipule que toute modification de l'état technique d'un équipement entraîne une modification des paramètres contrôlés. Ce principe est à la base de l'établissement de signes diagnostiques et de la création de modèles diagnostiques.

Le principe de suffisance de l'information exige que l'ensemble des paramètres contrôlés contienne suffisamment d'informations pour déterminer sans ambiguïté l'état technique de l'objet de diagnostic.

Le principe de faisabilité économique suppose que les coûts de diagnostic devraient être inférieurs aux dommages évités en cas de pannes éventuelles.

Le principe de sécurité détermine que les méthodes de diagnostic ne doivent pas perturber le fonctionnement normal de l’équipement ni créer de risques supplémentaires pour le navire et l’équipage.

1.1.2 Terminologie et concepts de base

La compréhension de la terminologie est essentielle à l'application efficace des méthodes de diagnostic technique. Examinons les principaux termes et leur application pratique.

Signe diagnostique – Paramètre mesurable dont la variation indique une modification de l'état technique de l'équipement. Voici quelques exemples de signes diagnostiques pour les équipements marins :

- Caractéristiques des vibrations : amplitude d'oscillation, spectre de fréquence, relations de phase

- Paramètres de température : température des roulements, température des gaz d'échappement, température du liquide de refroidissement

- Paramètres du fluide de travail : pression d'huile, consommation de carburant, composition des gaz d'échappement

- Caractéristiques électriques : courant, tension, résistance d'isolement

- Paramètres acoustiques : niveau de bruit, caractéristiques spectrales du son

Paramètre de diagnostic Représente une caractéristique quantitative d'un signe diagnostique. Elle peut être exprimée dans diverses unités de mesure et avoir différentes natures physiques. Par exemple, pour un signe diagnostique vibratoire, les paramètres peuvent être :

- Valeur quadratique moyenne de la vitesse de vibration (mm/s)

- Valeur maximale de l'accélération des vibrations (m/s²)

- Amplitude à la fréquence caractéristique (μm)

Symptôme diagnostique – ensemble de signes diagnostiques caractérisant un type spécifique de dysfonctionnement. Les symptômes permettent non seulement de détecter la présence d'un défaut, mais aussi d'en identifier le type et le degré d'évolution.

Exemple de symptôme de diagnostic pour un déséquilibre du rotor du moteur principal :

- Augmentation des vibrations à la fréquence de rotation du rotor

- Oscillations synchrones à tous les points de mesure

- Oscillations principalement radiales

- Phase d'oscillation stable

État technique d'un objet Se caractérise par un ensemble de propriétés variables dans le temps, décrites par des paramètres définis dans la documentation technique. On distingue les catégories suivantes d'états techniques :

- État de service – l’objet répond à toutes les exigences normatives de documentation

- État inutilisable – l'objet ne répond pas à au moins une exigence

- État opérationnel – l’objet est capable d’exécuter les fonctions assignées

- État inopérant – l’objet n’est pas capable d’exécuter les fonctions assignées

1.1.3 Fondements mathématiques du diagnostic

L'appareil mathématique du diagnostic technique comprend des méthodes issues de la théorie des probabilités, des statistiques mathématiques, de la théorie de la reconnaissance des formes et de la théorie de la décision.

Méthodes d'analyse statistique sont demandés pour :

- Détermination des caractéristiques statistiques des paramètres diagnostiques

- Établir des relations de corrélation entre les paramètres

- Identifier les tendances dans l'évolution de l'état des équipements

- Prédire le développement des défauts

Les caractéristiques statistiques de base comprennent :

- Espérance mathématique μ = E[X]

- Variance σ² = E[(X-μ)²]

- Coefficient d'asymétrie As = E[(X-μ)³]/σ³

- Coefficient d'aplatissement Ex = E[(X-μ)⁴]/σ⁴ – 3

Modèles de diagnostic Représentent des descriptions mathématiques de la relation entre l'état technique d'un objet et les valeurs des paramètres diagnostiques. On distingue plusieurs types de modèles :

Modèles déterministes établir une relation sans ambiguïté entre la condition et les paramètres :

y = f(x₁, x₂, …, xₙ)

où y – état technique, x₁, x₂, …, xₙ – paramètres de diagnostic.

Modèles probabilistes tenir compte du caractère aléatoire des paramètres diagnostiques :

P(S|X) = P(X|S)·P(S)/P(X)

où P(S|X) – probabilité de l’état S lors de l’observation des paramètres X.

Modèles flous utiliser un appareil de logique floue pour décrire l’incertitude des informations diagnostiques.

1.1.4 Algorithmes de reconnaissance et prise de décision

Méthodes de classification statistique inclure:

classificateur bayésien est basé sur le théorème de Bayes et minimise le risque moyen de classification incorrecte :

Règle de décision : affecter l'objet à la classe ωᵢ si

P(ωᵢ|x) = max{P(ωⱼ|x)}, j = 1, 2, …, m

Analyse discriminante linéaire trouve une limite linéaire entre les classes de conditions :

g(x) = wᵀx + w₀

Machines à vecteurs de support (SVM) construire un hyperplan séparateur optimal dans un espace de caractéristiques multidimensionnel.

Règles de décision déterminer la logique de sélection des conclusions diagnostiques en fonction de l'analyse des paramètres diagnostiques :

Règles de seuil comparer les valeurs des paramètres avec les valeurs seuils établies :

- Si X > X_warning, alors condition « attention »

- Si X > X_alarm, alors condition « alarme »

Règles combinées considérer plusieurs paramètres simultanément :

- Opérations logiques (ET, OU, NON)

- Sommation pondérée

- Réseaux neuronaux

Règles adaptatives changement au cours de l'exploitation en fonction de l'expérience accumulée.

1.1.5 Optimisation du processus de diagnostic

Sélection des paramètres de diagnostic Il s'agit d'une tâche cruciale pour déterminer l'efficacité des diagnostics. Les critères de sélection comprennent :

Caractère informatif des paramètres caractérise la capacité à distinguer les états des objets :

I = Σᵢ Σⱼ P(ωᵢ, ωⱼ) log[P(ωᵢ, ωⱼ)/(P(ωᵢ)P(ωⱼ))]

Fiabilité des mesures est déterminé par la précision et la stabilité du capteur, l'influence des interférences et des facteurs externes.

Faisabilité technique comprend la possibilité d'installation de capteurs, l'accessibilité pour la maintenance, la compatibilité avec les systèmes du navire.

Efficacité économique comptes permettant de mesurer le coût des équipements, les dépenses d'exploitation et d'entretien.

Optimisation des paramètres contrôlés est réalisée à l'aide de méthodes :

- Analyse de corrélation pour exclure les paramètres redondants

- Composantes principales pour réduire la dimensionnalité de l'espace des caractéristiques

- Algorithmes génétiques pour trouver des ensembles de paramètres optimaux

- Évaluations d'experts pour tenir compte de l'expérience des spécialistes

1.2 Méthodes de maintenance technique

1.2.1 Évolution des concepts de maintenance technique

Le développement des méthodes de maintenance technique des équipements marins est passé par plusieurs étapes, chacune caractérisée par des approches et des technologies spécifiques.

Première génération (jusqu'aux années 1940) – maintenance jusqu'à la panne :

- Réparer uniquement après l'apparition d'un dysfonctionnement

- Méthodes de contrôle simples (inspection visuelle, écoute)

- Risques élevés d'accidents et de temps d'arrêt

- Faibles exigences de fiabilité des équipements

Deuxième génération (1940-1970) – maintenance préventive planifiée :

- Réparations effectuées à intervalles de temps établis

- Basé sur des données de fiabilité statistique

- Réduction des pannes soudaines

- Maintenance souvent excessive d'équipements utilisables

Troisième génération (à partir des années 1970) – maintenance conditionnelle :

- Décisions fondées sur l'état technique réel

- Application de méthodes de diagnostic modernes

- Optimisation des ressources en équipements

- Réduction des coûts opérationnels

Quatrième génération (à partir des années 2000) – maintenance intelligente :

- Utilisation de l'intelligence artificielle et du big data

- Prévision des pannes et optimisation de la maintenance

- Intégration avec les systèmes de contrôle numérique

- Surveillance et assistance à distance

1.2.2 Maintenance réactive

Principes de la maintenance réactive : La maintenance réactive consiste à éliminer les dysfonctionnements après leur apparition. Malgré sa simplicité apparente, cette approche a ses applications et nécessite une organisation spécifique.

Domaines d'application :

- Équipement non critique dont la défaillance n'affecte pas la sécurité

- Équipement à faible coût de remplacement

- Systèmes à haute redondance

- Éléments consommables à usure rapide

Avantages :

- Coûts minimes pour le diagnostic et la surveillance

- Organisation simple

- Utilisation maximale des ressources d'équipement

- Aucune interférence inutile avec le fonctionnement du système

Inconvénients :

- Risque élevé de pannes soudaines

- Possibilité de dommages en cascade

- Coûts de réparation imprévisibles

- Longue période d'arrêt pour la restauration

Organisation de la maintenance réactive sur les navires :

- Création de stocks d'urgence de pièces détachées et de matériaux

- Préparation de l'équipage pour les réparations d'urgence

- Développer des procédures pour minimiser les conséquences des échecs

- Conclusion de contrats d'assistance technique d'urgence dans les ports

1.2.3 Maintenance préventive planifiée (PPM)

Principes de base du système PPM : La maintenance préventive planifiée repose sur la réalisation de travaux programmés à des intervalles de temps ou des heures de fonctionnement établis, quel que soit l'état réel de l'équipement.

Principes de construction du système PPM :

- Planification du travail du calendrier

- Normalisation des procédures de service

- Normalisation du travail et des matériaux

- Contrôle de l'exécution des travaux planifiés

Types de travaux programmés :

- Maintenance des équipes (inspections, lubrification, contrôle des paramètres)

- Entretien périodique (vidanges d'huile, remplacement de filtre, réglages)

- Révisions majeures (démontage, inspection, restauration)

Planification PPM pour les équipements marins :

Facteurs affectant la fréquence de maintenance :

- Intensité de fonctionnement de l'équipement

- Conditions environnementales (température, humidité, vibrations)

- Qualité du carburant, de l'huile et des autres fluides de travail

- Qualification du personnel de maintenance

- Exigences relatives aux sociétés de classification et à l'État du pavillon

Méthodes de détermination de la fréquence :

- Analyse statistique des données de fiabilité

- Recommandations du fabricant d'équipements

- Expérience de l'utilisation d'équipements similaires

- Résultats des tests au banc et opérationnels

Documentation du système PPM :

- Passeports techniques des équipements

- Cartes de maintenance technique

- Horaires PPM

- Enregistrements des défauts et des corrections

- Rapports d'achèvement des travaux

1.2.4 Maintenance proactive basée sur l'état

Concept de maintenance conditionnelle (CBM) : La maintenance conditionnelle représente une stratégie dans laquelle les décisions relatives aux travaux de réparation sont prises en fonction de l'état réel de l'équipement technique déterminé par des méthodes de diagnostic technique.

Principes de base de la CBM :

- Surveillance continue ou périodique de l'état

- Analyse des tendances de changement des paramètres diagnostiques

- Prédiction du développement des défauts

- Planification des réparations basée sur des prévisions

Étapes de mise en œuvre du CBM :

- Collecte d'informations diagnostiques

- Traitement et analyse des données

- Évaluation de l'état actuel

- Prédiction de changement de condition

- Prise de décision sur la nécessité d'une intervention

- Planification et exécution des travaux

Technologies de surveillance de l'état :

Surveillance des vibrations :

- Mesure des paramètres de vibration des équipements rotatifs

- Analyse des caractéristiques spectrales

- Identification de la fréquence des caractéristiques des défauts

- Évaluation du degré de développement des dommages

Contrôle thermographique :

- Mesure de la température des équipements sur le terrain

- Détection de surchauffe locale

- Isolation thermique et contrôle d'étanchéité

- Surveillance des équipements électriques

Analyse d'huile :

- Détermination du contenu du produit d'usure

- Analyse de la contamination et des impuretés

- Évaluation de la dégradation des propriétés lubrifiantes

- Détection de pénétration de liquide de refroidissement

Contrôle acoustique :

- Mesure du niveau de bruit et du spectre

- Détection de sons inhabituels

- Contrôle de l'étanchéité du système

- Diagnostic des roulements et des engrenages

1.2.5 Maintenance prédictive (PdM)

Concept de maintenance prédictive : La maintenance prédictive représente la stratégie la plus avancée utilisant des technologies modernes d’analyse de données, l’apprentissage automatique et l’intelligence artificielle pour prédire les pannes et optimiser la maintenance.

Technologies clés de PdM :

- Internet des objets (IoT) pour la collecte de données

- Big Data pour l'analyse

- Apprentissage automatique pour la reconnaissance de formes

- Réseaux de neurones artificiels pour la prédiction

- Jumeaux numériques pour la modélisation

Avantages PdM :

- Prévention des pannes soudaines

- Optimisation des stocks de pièces détachées

- Réduction des coûts de maintenance

- Augmentation de la disponibilité des équipements

- Amélioration de la sécurité des opérations

Algorithmes de prédiction :

Méthodes statistiques :

- Analyse de régression pour l'identification des tendances

- Modèles autorégressifs (ARIMA)

- Lissage exponentiel

- Analyse spectrale des séries chronologiques

Méthodes d'apprentissage automatique :

- Réseaux de neurones pour la modélisation non linéaire

- Machines à vecteurs de support (SVM)

- Forêt aléatoire

- Réseaux neuronaux récurrents (RNN, LSTM)

Modèles physiques :

- Modèles d'usure et de fatigue des matériaux

- Modèles de processus thermodynamiques

- Modèles de lubrification et de frottement

- Modèles de contraintes par éléments finis

1.2.6 Diagnostics fonctionnels et de test

Diagnostic fonctionnel : Le diagnostic fonctionnel est effectué pendant le fonctionnement normal de l'équipement et ne nécessite pas d'arrêt ni de changement de mode de fonctionnement.

Méthodes de diagnostic fonctionnel :

- Analyse des paramètres de fonctionnement (pression, température, débit)

- Suivi de la consommation d'énergie

- Contrôle des performances

- Analyse de la qualité des produits de sortie

Avantages :

- Contrôle continu

- Aucun impact sur le processus de production

- Possibilité de détection précoce des écarts

- Intégration avec les systèmes de contrôle automatique

Diagnostic de test : Le diagnostic de test implique l’application d’actions de test spéciales à l’objet et l’analyse de la réponse du système.

Types d'actions de test :

- Actions par étapes

- Actions impulsives

- Actions harmoniques

- Actions aléatoires

Application dans la technologie marine :

- Test du système de contrôle

- Vérification des dispositifs de protection

- Étalonnage du système de mesure

- Vérification de l'algorithme de contrôle

1.2.7 Intégration de différentes stratégies de maintenance

Approche combinée : Les navires modernes utilisent une approche combinée combinant différentes stratégies de maintenance en fonction de l’importance et des caractéristiques de l’équipement.

Critères de sélection de la stratégie :

- Criticité des équipements pour la sécurité

- Conséquences économiques de l'échec

- Coûts de surveillance et de diagnostic

- Disponibilité de la technologie et des équipements

- Qualification du personnel

Matrice de sélection de stratégie :

| Criticité | Coût de l'échec | Stratégie recommandée |

|---|---|---|

| Haut | Haut | Maintenance prédictive |

| Haut | Moyen | Maintenance conditionnelle |

| Moyen | Haut | PPM + surveillance |

| Moyen | Moyen | Préventif planifié |

| Faible | Faible | Maintenance réactive |

Recommandations pratiques de mise en œuvre :

- Réalisation d'un audit du système de maintenance existant

- Classification des équipements par criticité

- Mise en œuvre progressive des nouvelles technologies

- Formation du personnel et création de procédures

- Surveillance de l'efficacité et ajustement de l'approche

Conclusion

Les fondamentaux du diagnostic technique des équipements marins constituent la base de la création de systèmes de maintenance technique efficaces. La compréhension des principes théoriques, le choix judicieux des paramètres de diagnostic et une stratégie de maintenance optimale sont des facteurs clés pour garantir la fiabilité, la sécurité et la rentabilité de l'exploitation des navires.

Les tendances de développement actuelles s'orientent vers une application plus large des technologies numériques, de l'intelligence artificielle et de l'intégration de diverses approches de maintenance. La réussite de la mise en œuvre de ces technologies exige une compréhension approfondie des principes fondamentaux du diagnostic et une approche systématique de leur application.

Le développement ultérieur du diagnostic technique des équipements marins sera associé à la création de systèmes d'autodiagnostic intelligents capables de prendre de manière autonome des décisions de maintenance et d'optimiser les modes de fonctionnement en temps réel.

Chapitre 2. Principes fondamentaux des vibrations dans les systèmes mécaniques des équipements marins : processus physiques et caractéristiques diagnostiques

Introduction

Les vibrations constituent le langage universel des systèmes mécaniques et contiennent de nombreuses informations sur leur état technique. Dans le domaine maritime, où les équipements fonctionnent sous des charges élevées, dans des conditions de fonctionnement variables et dans un environnement marin agressif, le diagnostic vibratoire revêt une importance particulière. Comprendre les fondamentaux physiques de la génération et de la propagation des vibrations est essentiel pour un diagnostic et une prévision efficaces de l'état technique des équipements marins.

Les vibrations des équipements marins représentent un signal complexe à composantes multiples, formé par diverses sources d'excitation et transmis par des structures mécaniques complexes. Chaque élément du système d'alimentation du navire contribue au tableau vibratoire global, créant ainsi un « portrait vibratoire » unique de l'état technique.

2.1 Principes physiques fondamentaux des vibrations

2.1.1 Concepts fondamentaux de la théorie des vibrations

Les vibrations mécaniques représentent des mouvements de corps ou de parties de systèmes mécaniques qui se répètent à intervalles réguliers autour d'une position d'équilibre. Dans le contexte des équipements marins, les vibrations font partie intégrante du processus de fonctionnement et constituent simultanément une source d'informations diagnostiques.

Description mathématique des vibrations simples :

Les vibrations harmoniques simples sont décrites par l'équation :

x(t) = A·sin(ωt + φ)

où :

- x(t) – déplacement à l'instant t

- A – amplitude des vibrations

- ω – fréquence angulaire (ω = 2πf)

- φ – phase initiale

- f – fréquence de vibration (Hz)

Vitesse et accélération dans les vibrations harmoniques :

v(t) = dx/dt = Aω·cos(ωt + φ) = Aω·sin(ωt + φ + π/2)

a(t) = dv/dt = -Aω²·sin(ωt + φ) = Aω²·sin(ωt + φ + π)

Ces relations montrent que :

- La vitesse entraîne le déplacement de π/2 (90°)

- L'accélération entraîne un déplacement de π (180°)

- Vitesse maximale : v_max = Aω

- Accélération maximale : a_max = Aω²

2.1.2 Classification des vibrations mécaniques

Par caractère de mouvement :

Déplacement vibratoire – paramètre principal pour les vibrations à basse fréquence (f < 10 Hz) :

- Mesuré en micromètres (μm) ou en millimètres (mm)

- Plus instructif pour le déséquilibre et le désalignement

- Utilisé pour la surveillance des équipements à basse vitesse

- Norme ISO : généralement 25 à 100 µm pour les équipements industriels

Vitesse de vibration – paramètre universel pour les fréquences moyennes (10-1000 Hz) :

- Mesuré en mm/s

- Proportionnel à l'énergie vibratoire

- Paramètre principal pour l'évaluation de l'état général

- ISO 10816 : niveaux de normes pour différents types de machines

Accélération des vibrations – optimal pour les hautes fréquences (f > 1000 Hz) :

- Mesuré en m/s² ou g (g = 9,81 m/s²)

- Sensible aux processus d'impact

- Efficace pour le diagnostic des roulements

- Utilisé dans la gamme 1-20 kHz

Relations mathématiques entre les paramètres :

Pour le signal harmonique x(t) = A·sin(2πft) :

- Vitesse de vibration : v_RMS = A·2πf/√2 = 2,22·A·f (mm/s)

- Accélération des vibrations : a_RMS = A·(2πf)²/√2 = 8,89·A·f² (m/s²)

Par périodicité :

Vibrations périodiques répéter à intervalles de temps égaux :

- Harmonique (sinusoïdal)

- Polyharmonique (somme des harmoniques)

- Périodique non harmonique (impulsion, dent de scie)

Représentation mathématique des vibrations périodiques (séries de Fourier) :

x(t) = A₀ + Σ[Aₙ·cos(nωt) + Bₙ·sin(nωt)]

Vibrations apériodiques n'ont pas de structure répétitive :

- Processus transitoires

- Vibrations aléatoires (bruit)

- Signaux modulés

Par caractéristiques de fréquence :

Vibrations basse fréquence (0,1-10 Hz) :

- Déséquilibre du rotor

- Désalignement de la ligne d'arbre

- Instabilité du processus de combustion

- Résonances de la structure de la coque

Vibrations à moyenne fréquence (10-1000 Hz) :

- Transmissions à engrenages

- Fréquences des pales des ventilateurs et des pompes

- Processus électromagnétiques dans les moteurs

- Phénomènes hydrodynamiques

Vibrations à haute fréquence (1000-20000 Hz) :

- Roulements à rouleaux

- Cavitation dans les pompes

- Processus de frottement et d'usure

- Défauts ultrasoniques

2.1.3 Paramètres de vibration de base

Caractéristiques d'amplitude :

Valeur maximale – écart maximal par rapport au niveau zéro :

x_peak = max|x(t)|

Application : contrôle des charges de choc, analyse des processus transitoires.

crête à crête – différence entre les valeurs maximales et minimales :

x_pp = x_max – x_min

Application : évaluation du niveau global de vibration, contrôle du jeu.

Valeur de la racine carrée moyenne (RMS) :

x_RMS = √(1/T ∫₀ᵀ x²(t)dt)

Application : paramètre principal pour l'évaluation de l'énergie vibratoire, normes internationales.

Valeur moyenne :

x_moy = 1/T ∫₀ᵀ |x(t)|dt

Relations entre les paramètres d'amplitude :

Pour le signal harmonique :

- x_RMS = x_peak/√2 ≈ 0,707·x_peak

- x_moy = 2·x_peak/π ≈ 0,637·x_peak

- x_pp = 2·x_peak

Caractéristiques de fréquence :

Fréquence fondamentale (f₀) – fréquence de l’harmonique fondamentale.

Période de vibration : T = 1/f₀

Fréquence angulaire : ω = 2πf₀

Caractéristiques de phase :

Phase absolue – phase du signal par rapport au signal de référence externe.

Phase relative – différence de phase entre les signaux à différents points de mesure :

Δφ = φ₁ – φ₂

Les informations de phase sont d’une importance cruciale pour :

- Déterminer la direction du déséquilibre lors de l'équilibrage

- Analyse des modes de vibration des structures

- Identification des sources d'excitation

- Diagnostic du désalignement de l'arbre

2.1.4 Caractéristiques statistiques des vibrations

Paramètres statistiques des processus aléatoires :

Variance:

σ² = E[(x(t) – μ)²] = x_RMS² – μ²

où μ – espérance mathématique.

Coefficient d'asymétrie :

S = E[(x(t) – μ)³]/σ³

Caractérise la symétrie de distribution :

- S = 0 pour une distribution symétrique

- S > 0 pour l'asymétrie droite

- S < 0 pour l'asymétrie gauche

Coefficient de kurtosis :

K = E[(x(t) – μ)⁴]/σ⁴

Caractérise la « netteté » de la distribution :

- K = 3 pour une distribution normale

- K > 3 pour une distribution « nette » (présence d’impulsions)

- K < 3 pour une distribution « plate »

Facteur de crête :

CF = x_crête/x_RMS

Signification diagnostique :

- CF = √2 ≈ 1,41 pour un signal sinusoïdal

- CF = √3 ≈ 1,73 pour un signal triangulaire

- CF > 3 indique la présence de processus d'impact

- CF > 5 caractéristique des défauts de roulement

2.1.5 Types de vibrations dans les équipements marins

Vibrations libres et forcées :

Vibrations libres se produisent après une perturbation initiale et se produisent à des fréquences naturelles :

m·ẍ + c·ẋ + k·x = 0

où m – masse, c – amortissement, k – rigidité.

Fréquence naturelle : f₀ = (1/2π)·√(k/m)

Vibrations forcées se produisent sous l'effet de forces externes :

m·ẍ + c·ẋ + k·x = F(t)

Caractéristique amplitude-fréquence :

A(ω) = F₀/k / √[(1-(ω/ω₀)²)² + (2ξω/ω₀)²]

où ξ – coefficient d’amortissement.

Phénomènes de résonance :

La résonance se produit lorsque la fréquence d’excitation coïncide avec la fréquence naturelle :

- Augmentation de l'amplitude par le facteur Q (facteur de qualité du système)

- Déphasage de 90° à la résonance

- Risque de destruction structurelle

Vibrations longitudinales, transversales et de torsion :

Vibrations longitudinales – vibrations le long de l’axe de l’arbre :

- Excité par le manque d'uniformité du processus de travail

- Caractéristiques des machines alternatives

- Fréquences : multiples du nombre de cylindres × RPM

Vibrations transversales – vibrations de flexion des arbres :

- Type de vibration principal pour le déséquilibre

- Fréquences critiques des vibrations de flexion de l'arbre

- Modes de vibration : points nodaux et ventres

Vibrations de torsion – vibrations autour de l’axe de rotation :

- Excité par la non-uniformité du couple

- Dangereux pour les systèmes à arbres longs

- Peut entraîner des défaillances de l'arbre et de l'accouplement

Vibrations synchrones et asynchrones :

Vibrations synchrones ont une fréquence multiple de la fréquence de rotation :

- 1× – déséquilibre, désalignement

- 2× – désalignement, ajustement lâche

- 3×, 4×… – défauts de fabrication

Vibrations asynchrones sans rapport avec la fréquence de rotation :

- Fréquences de roulement

- Fréquences des engrenages sous charge variable

- Auto-oscillations et processus instables

2.2 Sources de vibrations sur les navires

2.2.1 Les moteurs principaux comme sources de vibrations

Les moteurs principaux sont les sources de vibrations les plus puissantes à bord des navires. Leurs caractéristiques vibratoires dépendent du type de moteur, de ses caractéristiques de conception et de son mode de fonctionnement.

Moteurs diesel :

Processus de combustion du carburant : La non-uniformité du processus de combustion dans les cylindres crée des forces variables agissant sur le groupe de pistons et le bloc moteur.

Principales fréquences d'excitation :

- f_main = n/60 (Hz) – fréquence de rotation du vilebrequin

- f_cyl = z·n/60 (Hz) – fréquence de tir

où n – régime moteur, z – nombre de cylindres.

Pour moteur 4 temps :

- Fréquence de course de travail : f_work = z·n/120

- Harmoniques : 0,5×, 1×, 1,5×, 2×, 2,5× de la fréquence de rotation

Pour moteur 2 temps :

- Fréquence de course de travail : f_work = z·n/60

- Harmoniques principales : 1×, 2×, 3×, 4× de la fréquence de rotation

Déséquilibre de masse tournante :

Le déséquilibre résiduel du vilebrequin et des pièces associées crée des forces centrifuges :

F_centr = m·e·ω²

où m – masse déséquilibrée, e – excentricité, ω – vitesse angulaire.

Fréquence d'excitation : 1× de la fréquence de rotation du vilebrequin.

Déséquilibre de masse réciproque :

Les forces d'inertie du groupe de pistons créent des charges variables :

F_in = m_recip·r·ω²·(cosωt + λ·cos2ωt)

où λ = r/l – rapport du rayon de la manivelle à la longueur de la bielle.

Fréquences principales : 1× et 2× de la fréquence de rotation.

Imprécisions de fabrication et d’assemblage :

- Faux-rond du vilebrequin : fréquences 1×, 2×, 3×…

- Ovalité du cylindre : fréquence 2×

- Imprécision d'équilibrage : fréquence 1×

- Désalignement : fréquences 1×, 2×

Usure des roulements et des guides :

- Usure du palier principal : augmentation des vibrations 0,5×, 1×, 2×

- Usure des coussinets de bielle : fréquences multiples du numéro de cylindre

- Usure des segments de piston : composants haute fréquence

- Jeux de guidage : processus d'impact

Moteurs à turbine à gaz :

Déséquilibre du rotor :

- Compresseur haute pression : 10 000 à 15 000 tr/min

- Turbine haute pression : 8000-12000 tr/min

- Compresseur basse pression : 3000-5000 tr/min

Processus aérodynamiques :

- Fréquences des lames : z_blade × n/60

- Surtension du compresseur : pulsations basse fréquence

- Écoulements non stationnaires : bruit à large bande

Déformations de température :

- Frottement dans le trajet d'écoulement

- Changements de jeu pendant le chauffage

- Contraintes de température dans le tubage

2.2.2 Machines auxiliaires

Générateurs et moteurs électriques :

Sources de vibrations mécaniques :

- Déséquilibre du rotor : fréquence 1×

- Défauts de roulement : fréquences de roulement

- Désalignement avec le moteur d'entraînement : fréquences 1×, 2×

Sources électromagnétiques :

Pour les moteurs à induction :

f_em = 2·f_mains·s·p

où f_mains – fréquence du réseau, s – glissement, p – nombre de paires de pôles.

Fréquences caractéristiques :

- 2× fréquence du secteur (100 Hz pour un secteur de 50 Hz)

- Fréquences liées aux numéros d'encoches du stator et du rotor

- Fréquences d'excentricité de l'entrefer

Défauts d'enroulement :

- Courts-circuits entre spires : modulation de fréquence de rotation

- Rupture de la barre du rotor : bandes latérales autour de la fréquence de rotation

- Excentricité du rotor : fréquences ±1, ±2, ±3 × fréquence du réseau

Pompes de divers systèmes :

Pompes centrifuges :

Principales sources de vibrations :

- Déséquilibre de la roue : fréquence 1×

- Fréquence de la lame : z_blade × n/60

- Cavitation : signal à large bande dans la gamme 5-50 kHz

Signes diagnostiques de la cavitation :

- Cavitation initiale : augmentation de la composante haute fréquence

- Cavitation développée : modulation de fréquence des lames

- Supercavitation : diminution globale du niveau de vibration

Pompes alternatives :

- Fréquence du piston : z_piston × n/60

- Pulsations de pression : harmoniques de la fréquence du piston

- Usure des soupapes : modifications du caractère de pulsation

Pompes à vis :

- Fréquence de vis : z_screw × n/60

- Interaction vis : fréquences combinées

- Usure de la surface de travail : changements d'amplitude harmonique

Compresseurs et ventilateurs :

Compresseurs centrifuges :

- Fréquence de la lame : fréquence de diagnostic principale

- Surtension : auto-oscillations à basse fréquence (0,1-10 Hz)

- Phénomènes de décrochage : pulsations irrégulières

Description mathématique de la poussée :

Condition d'occurrence : dΨ/dΦ > 0

où Ψ – coefficient de hauteur, Φ – coefficient de débit

Compresseurs alternatifs :

- Fréquence du piston : détermine les harmoniques principales

- Phénomènes de valve : composants haute fréquence

- Pulsations des conduites de gaz : fréquences de résonance du système

Ventilateurs axiaux :

- Fréquence de la lame et ses harmoniques

- Interaction avec les aubes directrices

- Phénomènes de décrochage des pales

Boîtes de vitesses et accouplements :

Transmissions à engrenages :

Fréquence du train principal :

f_gear = z·n/60

où z – nombre de dents du pignon, n – fréquence de rotation.

Signes diagnostiques de défauts :

- Usure des dents : les harmoniques de fréquence des engrenages augmentent

- Erreurs de fabrication : modulation de fréquence des engrenages

- Rupture de dent : impulsions d'impact à fréquence de rotation

Engrenages planétaires :

Fréquences caractéristiques :

- f_sat = (z_ring – z_sun)·n_carrier/(60·z_sat)

- f_planète = |z_soleil – z_anneau|·n_soleil/(60·z_anneau)

Accouplements :

- Couplages élastiques : couplage des fréquences naturelles

- Désalignement : fréquences 1×, 2×, 3×

- Usure des dents (accouplements à engrenages) : fréquences d'engrenage

2.2.3 Complexe de propulsion

L'hélice et son interaction avec la coque :

Fréquences des lames :

f_blade = z_blade × n_prop/60

Principales sources d'excitation :

- Non-uniformité du champ de vitesse derrière la coque

- Cavitation sur les pales

- Déséquilibre de l'hélice

Interaction hélice-coque :

Forces variables agissant sur la coque :

- Composante longitudinale (poussée) : pulsations de poussée

- Composantes transversales : forces latérales

- Moments : couple et renversement

Phénomènes de cavitation :

Types de cavitation sur l'hélice :

- Cavitation de bulles : pulsations à haute fréquence

- Cavitation en feuille : pulsations de pression à basse fréquence

- Supercavitation : modifications des caractéristiques de l'hélice

Disposition du tube d'étambot :

Roulements de tube d'étambot :

- Lubrification à l'eau : caractéristiques particulières de fonctionnement des roulements

- Usure des chemises de roulement : modifications du jeu

- Pénétration de sable : usure abrasive

Fréquences diagnostiques :

- f_inner = 0,5×f_rot×z_balls×(1 – d/D×cosα)

- f_extérieur = 0,5×f_rot×z_billes×(1 + d/D×cosα)

- f_cage = 0,5×f_rot×(1 – d/D×cosα)

où d/D – rapport de diamètre, α – angle de contact.

Joints d'arbre :

- Joints de presse-étoupe : frottement et usure

- Joints faciaux : contraintes de contact

- Fuite : changements caractéristiques dynamiques

Paliers de butée et paliers lisses d'arbres :

Palier de butée :

Absorbe la force axiale de l'hélice :

F_poussée = T/(η_prop × V)

où T – poussée de l’hélice, η_prop – efficacité de l’hélice, V – vitesse du navire.

Sources de vibrations :

- Charge non uniforme sur les segments

- Déformations de température

- Usure et rayures des surfaces de travail

Paliers lisses :

- Déflexion de la ligne d'arbre sous son propre poids

- Charges dynamiques dues au fonctionnement de l'hélice

- Désalignement des sections d'arbre

2.2.4 Transmission des vibrations à travers les structures des navires

Chemins de transmission des vibrations :

Connexions rigides :

- Fondations du moteur

- Arbres et leurs supports

- Tuyauterie et ses accessoires

Liaisons élastiques :

- Isolateurs de vibrations du moteur

- Compensateurs de tuyaux

- Accouplements d'arbres flexibles

Caractéristiques dynamiques de la coque :

Fréquences propres de la coque :

- Modes de flexion globaux : 1-10 Hz

- Modes locaux de pont et de cloison : 10-100 Hz

- Modes de placage du panneau : 100-1 000 Hz

Coefficients de transmission :

K(ω) = X_sortie/X_entrée = H(jω)

où H(jω) – fonction de transfert de structure.

Influence des vagues de la mer :

Mouvements du navire :

- Rouleau : 0,05-0,2 Hz

- Hauteur : 0,1-0,3 Hz

- Soulèvement : 0,2-0,5 Hz

Claquement :

Les impacts des vagues sur la coque créent des charges d'impulsion :

- Claquement du fond : impacts sur le fond

- Claquement latéral : impacts sur le côté

- Claquement de l'étrave : impacts sur l'étrave

2.2.5 Caractéristiques des vibrations dans différentes conditions de fonctionnement

Influence du chargement du navire :

Modifications du projet :

- Changements de fréquence naturelle de la coque

- Modifications des conditions de fonctionnement de l'hélice

- Redistribution de la charge des équipements

Influence du centre de gravité :

- Stabilité et période de roulement

- Charges des fondations de l'équipement

- Déformations de la structure de la coque

Influence des conditions météorologiques :

Conditions de tempête :

- Augmentation des amplitudes de mouvement

- Charges dynamiques sur les équipements

- Changements de mode de fonctionnement du moteur

Conditions de glace :

- Impacts de la glace sur la coque

- Modifications des caractéristiques de l'hélice

- Charges supplémentaires sur les arbres

Modes de fonctionnement de l'équipement :

Modes transitoires :

- Démarrage et arrêt du moteur

- Charger les changements

- Changement de vitesse

Modes d'urgence :

- Fonctionnement avec un seul moteur

- Arrêt d'urgence

- Marche arrière

Conclusion

La compréhension des fondamentaux physiques des vibrations et de leurs sources à bord des navires est essentielle à un diagnostic efficace. Chaque élément du système de propulsion d'un navire possède ses propres fréquences d'excitation et signes diagnostiques qui doivent être pris en compte lors du développement des systèmes de surveillance.

La complexité des systèmes navals exige une approche globale de l'analyse vibratoire prenant en compte l'interaction des différentes sources d'excitation, les voies de transmission des vibrations à travers les structures et l'influence des conditions d'exploitation. Les méthodes modernes de traitement numérique du signal permettent d'extraire des informations diagnostiques utiles à partir de signaux vibratoires multicomposants complexes et de fournir une évaluation fiable de l'état technique des équipements marins.

Le développement ultérieur de la théorie et de la pratique du diagnostic des vibrations vise à créer des systèmes intelligents capables d'analyser automatiquement des modèles de vibrations complexes et de prendre des décisions sur l'état technique des équipements en temps réel.

Chapitre 3. Mesure et analyse des vibrations : technologies et méthodes modernes

Introduction

La mesure des vibrations constitue la base de tout système de diagnostic d'équipement marin. La qualité des informations de diagnostic dépend directement de la précision, de la stabilité et de la fiabilité du système de mesure. Dans les conditions marines, caractérisées par un environnement marin agressif, une humidité élevée, des températures variables et des interférences électromagnétiques, les exigences relatives aux équipements de mesure deviennent particulièrement strictes.

Les systèmes modernes de mesure des vibrations représentent des ensembles de mesure et de calcul complexes, comprenant des capteurs de haute précision, des systèmes d'acquisition de données multicanaux, de puissants algorithmes de traitement numérique du signal et des méthodes d'analyse intelligentes. Le développement de la microélectronique, des technologies numériques et de la communication sans fil ouvre de nouvelles perspectives pour la création de systèmes de surveillance distribués dotés d'un haut niveau d'autonomie et d'intelligence.

3.1 Méthodes de mesure des vibrations

3.1.1 Principes fondamentaux de la mesure des vibrations

Principe de mesure cinématique :

Le principe cinématique repose sur la mesure directe des paramètres de mouvement d'un objet : déplacement, vitesse ou accélération. Ce principe est très répandu dans le diagnostic vibratoire moderne en raison de sa grande précision et de sa large plage dynamique.

Fondements mathématiques du principe cinématique :

Pour les vibrations harmoniques, la relation entre les paramètres de mouvement est décrite par :

- x(t) = A·sin(ωt + φ) – déplacement

- v(t) = dx/dt = Aω·cos(ωt + φ) – vitesse

- a(t) = dv/dt = -Aω²·sin(ωt + φ) – accélération

Dans le domaine fréquentiel :

- V(jω) = jω·X(jω) – vitesse de vibration

- A(jω) = (jω)²·X(jω) = -ω²·X(jω) – accélération des vibrations

Fonctions de transfert pour l'intégration et la différenciation :

- H_int(jω) = 1/(jω) – intégrateur

- H_diff(jω) = jω – différentiateur

Principe de mesure dynamique :

Le principe dynamique repose sur la mesure des forces d'inertie générées lors d'un mouvement oscillatoire. Ce principe est mis en œuvre dans les capteurs inertiels où les vibrations d'un objet provoquent un mouvement relatif d'une masse inertielle.

Équation du mouvement pour le système inertiel :

m·ẍ + c·ẋ + k·x = -m·a₀(t)

où :

- m – masse inertielle

- c – coefficient d'amortissement

- k – rigidité de l'élément élastique

- a₀(t) – accélération de base

- x – déplacement de masse relatif

Fonction de transfert du capteur inertiel :

H(jω) = X(jω)/A₀(jω) = -ω²/[ω₀²-ω² + j·2ξω₀ω]

où ω₀ = √(k/m) – fréquence naturelle, ξ = c/(2√(km)) – coefficient d'amortissement.

3.1.2 Classification des méthodes de mesure

Par type de paramètre mesuré :

Mesure de déplacement absolu :

- Mesure des déplacements par rapport à une base fixe

- Application : contrôle de grandes cylindrées, diagnostics basse fréquence

- Capteurs : interféromètres laser, à courants de Foucault, capacitifs

Mesure du déplacement relatif :

- Mesurer les déplacements d'une partie d'un objet par rapport à une autre

- Application : contrôle des jeux, déformations du tubage

- Capteurs : courants de Foucault, inductifs, jauges de contrainte

Mesure du déplacement angulaire :

- Mesure des rotations et des vibrations de torsion des arbres

- Application : diagnostic des arbres, analyse des vibrations de torsion

- Capteurs : encodeurs, gyroscopes, mesureurs d'angle laser

Par méthode d'installation du capteur :

Moyens de contact :

- Connexion mécanique directe du capteur à l'objet

- Avantages : haute précision, immunité au bruit

- Inconvénients : influence sur la dynamique de l'objet, complexité de l'installation

Méthodes sans contact :

- Mesure sans contact physique avec l'objet

- Avantages : aucune influence sur l'objet, mesure dans des endroits inaccessibles

- Inconvénients : influence des interférences externes, limitations de distance

Par caractère de mesure :

Mesures en continu :

- Surveillance constante des paramètres de vibration

- Application : systèmes de diagnostic stationnaires pour équipements critiques

- Caractéristiques : exigences de fiabilité élevées, fonctionnement autonome

Mesures périodiques :

- Mesures à des intervalles de temps spécifiques

- Application : diagnostics portables, enquêtes programmées

- Caractéristiques : capacité d'analyse détaillée, programmes de mesure flexibles

3.1.3 Types de capteurs de vibrations

Accéléromètres :

Les accéléromètres sont les capteurs de vibrations les plus universels et les plus utilisés. Ils mesurent l'accélération et permettent d'obtenir des informations sur le déplacement et la vitesse par intégration du signal.

Accéléromètres piézoélectriques :

Principe de fonctionnement basé sur l'effet piézoélectrique – génération de charge électrique sous déformation mécanique du cristal.

Matériaux principaux :

- Quartz (SiO₂) : haute stabilité, faible sensibilité à la température

- Tourmaline : matériau piézoélectrique naturel, haute résistance

- Piézocéramique (PZT) : haute sensibilité, large plage de température

Schémas de conception :

- Mode de compression : F = ma → σ = F/A → Q = d₃₃·σ·A

- Mode de cisaillement : τ = F/A → Q = d₁₅·τ·A

- Mode de flexion : M = F·l → Q = d₃₁·M·w/t²

où d₃₃, d₁₅, d₃₁ – modules piézoélectriques, Q – charge, σ, τ – contraintes.

Caractéristiques techniques :

- Sensibilité : 0,1-100 pC/(m/s²)

- Gamme de fréquences : 0,5 Hz – 10 kHz

- Plage dynamique : 100-140 dB

- Plage de température : -50…+150°C

- Capacité de surcharge : jusqu'à 10 000 g

Accéléromètres capacitifs :

Principe de fonctionnement basé sur le changement de capacité du condensateur lorsque la masse inertielle se déplace.

Description mathématique :

C = ε₀·ε_r·A/d

ΔC/C = -Δd/d = -x/d₀

où ε₀ – constante diélectrique, A – surface de la plaque, d – distance entre les plaques.

Avantages :

- Mesure de l'accélération CC (f = 0 Hz)

- Grande stabilité aux basses fréquences

- Faible consommation d'énergie

- Possibilité de microminiaturisation (MEMS)

Inconvénients :

- Sensibilité aux interférences électromagnétiques

- Besoin d'une alimentation électrique stabilisée

- Plage de température limitée

Accéléromètres inductifs :

Principe de fonctionnement basé sur le changement d'inductance de la bobine lorsque le noyau ferromagnétique se déplace.

Schéma différentiel :

- L₁ = L₀ + ΔL·x/x₀

- L₂ = L₀ – ΔL·x/x₀

- ΔL = L₁ – L₂ = 2ΔL·x/x₀

Application : mesures basse fréquence, vibromètres, systèmes d'isolation active.

Capteurs de vitesse de vibration :

Capteurs électrodynamiques :

Principe de fonctionnement basé sur la génération de champs électromagnétiques dans un conducteur se déplaçant dans un champ magnétique.

Loi de l'induction électromagnétique :

e = B·l·v = B·l·dx/dt

où B – induction magnétique, l – longueur du conducteur, v – vitesse.

Construction :

- Aimant permanent avec pièces polaires

- Bobine mobile sur suspension élastique

- liquide d'amortissement

Fonction de transfert :

H(jω) = jω/(ω₀² – ω² + j·2ξω₀ω)

Plage de fréquences de travail : généralement supérieure à 10 Hz (au-dessus de la fréquence de résonance de la suspension).

Avantages :

- Mesure directe de la vitesse de vibration

- Aucune alimentation électrique nécessaire

- Haute fiabilité

- Calibrage simple

Inconvénients :

- Grande taille et poids

- Gamme de basses fréquences limitée

- Sensibilité aux champs magnétiques

- Influence de la température sur les propriétés magnétiques

Capteurs de déplacement :

Capteurs à courants de Foucault :

Principe de fonctionnement basé sur les variations de courant de Foucault dans l'objet conducteur lorsque la distance au capteur change.

Fondamentaux physiques :

P_perte = k·f²·B²·t·ρ⁻¹

où f – fréquence, B – induction magnétique, t – épaisseur du matériau, ρ – résistivité.

Circuit équivalent :

- Bobine génératrice : crée un champ magnétique alternatif

- Bobine de réception : enregistre les changements de champ

- Objet de mesure : cible conductrice

Modèle mathématique :

Z(x) = R + jωL₀[1 + k·f(x)]

où x – distance à l’objet, f(x) – fonction de couplage.

Caractéristiques techniques :

- Plage de mesure : 0,1-25 mm

- Résolution : jusqu'à 0,01 μm

- Gamme de fréquences : 0 Hz – 10 kHz

- Linéarité : ±0,5%

- Stabilité de température : ±0,02%/°C

Application au diagnostic marin :

- Mesure des vibrations radiales de l'arbre

- Surveillance du déplacement axial du rotor

- Mesure des jeux de roulements

- Surveillance des déformations de la structure de la coque

Capteurs laser :

Principe de fonctionnement basé sur l'interférence du rayonnement laser ou la mesure du temps de vol des impulsions lumineuses.

Interféromètres laser : Basé sur l'effet Doppler :

f_doppler = 2v·cosθ/λ

où v – vitesse de l’objet, θ – angle d’incidence du faisceau, λ – longueur d’onde.

Avantages :

- Très haute précision (jusqu'à quelques nanomètres)

- Large gamme de fréquences (0 Hz – MHz)

- Mesure sans contact

- Aucune influence sur l'objet

Inconvénients :

- Coût élevé

- Sensibilité aux vibrations de la base

- Exigences de propreté optique

- Complexité de l'alignement

Capteurs de triangulation laser : Principe de triangulation :

d = f·b/(a + Δa)

où f – distance focale, b – base, a – position de l’image.

Applications :

- Mesure de déplacement sans contact

- Contrôle du profil de surface

- Mesure de déformation

3.1.4 Méthodes de mesure spéciales

Mesures de jauge de contrainte :

Mesure des déformations structurelles pour déterminer les contraintes dynamiques.

Principe de fonctionnement :

ΔR/R = K·ε

où K – coefficient de sensibilité à la déformation, ε – déformation relative.

Circuit de mesure en pont :

U_out = U_supply·ΔR/(4R) = U_supply·K·ε/4

Application au diagnostic marin :

- Contrôle des contraintes de la structure de la coque

- Mesure du couple de l'arbre

- Diagnostic des dommages dus à la fatigue

- Surveillance des fondations des équipements

Méthodes acoustiques :

Émission acoustique : Enregistrement des ondes élastiques générées par les processus de déformation et de fracture des matériaux.

Paramètres AE :

- Amplitude du signal

- Énergie d'impulsion

- Taux de comptage

- Énergie cumulée

Applications :

- Détection de fissures et de défauts

- Suivi de l'évolution des dommages

- Contrôle des joints soudés

- Diagnostic des roulements

Diagnostic par ultrasons : Utilisation d'ondes ultrasonores pour le contrôle de l'épaisseur, la détection des défauts et la mesure des propriétés des matériaux.

Méthodes :

- Méthode d'écho d'impulsion

- Méthode de transmission directe

- Méthode de résonance

- Test d'immersion

Méthodes optiques :

Interférométrie holographique : Enregistrement des modes de vibration des objets à l'aide de méthodes holographiques.

Avantages :

- Visualisation du mode de vibration

- Mesure sans contact

- Haute résolution spatiale

- Capacité d'investigation d'objets complexes

Corrélation d'images numériques (DIC) : Mesure des déformations et des déplacements par analyse d'images.

Principe:

- Photographie d'objet avant et après déformation

- Analyse de corrélation des images

- Calcul des champs de déplacement et de déformation

3.2 Équipement de mesure technique

3.2.1 Architecture du système de mesure

Structure du système de mesure moderne :

Objet → Capteurs → Conditionnement → CAN → Traitement → Analyse → Décision

↑ ↓ ↓ ↓

Rapports de base de données d'étalonnage de rétroaction

Transducteurs primaires (capteurs) :

Fonctions des transducteurs primaires :

- Conversion des vibrations mécaniques en signal électrique

- Fournir la sensibilité et la précision requises

- Adaptation aux conditions d'exploitation

- Minimiser l'influence sur l'objet de mesure

Exigences relatives aux capteurs dans les applications marines :

- Résistance au milieu marin (air salin, humidité)

- Stabilité de température (-30…+70°C)

- Résistance aux vibrations et aux chocs

- Compatibilité électromagnétique

- Sécurité contre les explosions (pour les pétroliers et les transporteurs de gaz)

Dispositifs de conditionnement de signaux :

Amplificateurs de charge (pour capteurs piézoélectriques) : Convertissez un signal de charge à haute impédance en signal de tension à faible impédance.

Caractéristiques principales :

K_amp = U_out/Q_in = 1/C_feedback

où C_feedback – capacité de rétroaction.

Exigences:

- Impédance d'entrée élevée (>10¹² Ω)

- Faible dérive du zéro (<1 mV/hour)

- Large gamme de fréquences (0,1 Hz – 100 kHz)

- Protection contre les surcharges

Amplificateurs de tension (pour d'autres types de capteurs) : Assure l'amplification des signaux provenant des capteurs de tension.

Caractéristiques:

- Gain : 1-10000

- Impédance d'entrée : >1 MΩ

- Bande passante : jusqu'à 100 kHz

- Niveau sonore : <10 μV

Filtres : Limitez la bande passante pour éviter l'aliasing.

Types de filtres :

- Filtres passe-bas (LPF) : f_cutoff = 0,4·f_sampling

- Filtres passe-haut (HPF) : élimination de la composante continue

- Filtres passe-bande : sélection de la bande de travail

- Filtres coupe-bande : suppression des interférences du secteur

Intégrateurs et différenciateurs : Conversion entre les paramètres de vibration.

Intégration analogique :

H_int(jω) = -1/(jωRC)

Intégration numérique :

x[n] = x[n-1] + v[n]·Δt

3.2.2 Conversion analogique-numérique

Principes de l'ADC :

Le processus de conversion analogique-numérique comprend :

- Discrétisation temporelle (échantillonnage)

- Quantification de niveau

- Codage de code numérique

Théorème de Nyquist-Kotelnikov :

f_échantillonnage ≥ 2·f_max

où f_max – fréquence maximale dans le spectre du signal.

Recommandations pratiques :

- f_sampling = (2,5-5)·f_max pour une reconstruction de qualité

- Filtres anti-aliasing avec f_cutoff = 0,4·f_sampling

Résolution ADC : Détermine la précision de la quantification :

Δ = U_max/2ⁿ

Rapport signal/bruit = 6,02n + 1,76 (dB)

où n – nombre de bits, SNR – rapport signal/bruit.

Exigences relatives aux mesures de vibrations :

- 16 bits – minimum pour les mesures de qualité

- 24 bits – pour des mesures de haute précision

- Plage dynamique : >100 dB

Systèmes d'acquisition de données multicanaux :

Architectures de systèmes multicanaux :

Commutation séquentielle :

t_conversion = n_canaux·t_ADC + t_switching

Traitement parallèle :

- Échantillonnage simultané de tous les canaux

- Synchronisation des mesures

- Capacité d'analyse de phase

Caractéristiques du système moderne :

- Nombre de canaux : 4-128 et plus

- Fréquence d'échantillonnage : jusqu'à 1 MHz par canal

- Résolution : 16-24 bits

- Synchronisation des chaînes : <1 μs

- Mémoire tampon : jusqu'à 1 Go

3.2.3 Logiciel d'analyse

Niveaux de logiciels :

Pilotes de périphériques :

- Contrôle des équipements de bas niveau

- Fournir des interfaces standard

- Mise en mémoire tampon et transmission des données

Logiciel système :

- Systèmes d'exploitation en temps réel

- Gestion des ressources

- Protocoles réseau

- Base de données

Logiciel d'application :

- Acquisition et traitement des données

- Analyse et diagnostic

- Visualisation des résultats

- Génération de rapports

Algorithmes de traitement numérique :

Transformée de Fourier rapide (FFT) :

X[k] = Σ(n=0 à N-1) x[n]·e^(-j2πkn/N)

Algorithme de Cooley-Tukey :

- Complexité : O(N·log₂N)

- Exigences : N = 2ᵐ

- Variantes : décimation en temps/fréquence

Fonctions de la fenêtre : Compenser les effets de troncature du signal :

Fenêtre rectangulaire :

w[n] = 1, 0 ≤ n ≤ N-1

Fenêtre de Hamming :

w[n] = 0,54 – 0,46·cos(2πn/(N-1))

Fenêtre de Hann :

w[n] = 0,5·(1 – cos(2πn/(N-1)))

Moyenne du spectre : Réduction des composantes aléatoires :

S_moyenne[k] = (1/M)·Σ(i=1 à M) |X_i[k]|²

3.2.4 Caractéristiques de l'équipement de mesure

Caractéristiques métrologiques :

Sensibilité :

S = ΔU_out/Δx_in

Unités de mesure :

- mV/(mm/s²) (pour les accéléromètres)

- V·s/m (pour les capteurs de vitesse)

- mV/μm (pour les capteurs de déplacement)

Erreurs de mesure :

Erreur de base :

δ_basic = ±(a + b·x_mesuré/x_max)%

Erreurs supplémentaires :

- Température : ±γ_t·Δt

- Champs externes : ±γ_H·H

- Sensibilité croisée : ±γ_⊥·a_⊥

Caractéristiques dynamiques :

Réponse amplitude-fréquence (AFR) :

|H(jω)| = |U_out(jω)/U_in(jω)|

Réponse phase-fréquence (PFR) :

φ(ω) = arg[H(jω)]

Réponse par étapes :

h(t) = L⁻¹[H(s)]

Plage de fréquence de mesure :

Fréquence de coupure inférieure : Déterminé par :

- Constantes de temps du circuit RC

- Fréquence de résonance de suspension (pour capteurs sismiques)

- Dérive de l'amplificateur

Fréquence de coupure supérieure : Limité par :

- Fréquences de résonance des capteurs

- Bande passante électronique

- Fréquence d'échantillonnage du CAN

Plages de travail pour diverses applications :

- Surveillance des machines à basse vitesse : 1-100 Hz

- Diagnostic des équipements rotatifs : 5-5000 Hz

- Diagnostic des roulements : 50-20 000 Hz

- Diagnostic d'impact : jusqu'à 50 kHz

Plage dynamique :

Rapport entre les signaux mesurables maximum et minimum :

DR = 20·log₁₀(x_max/x_min) dB

Facteurs limitant la plage dynamique :

- Bruit inhérent aux capteurs et à l'électronique

- Signal de sortie maximal

- Non-linéarité de conversion

- Résolution ADC

Conditions de fonctionnement :

Effets climatiques :

- Température : plage de fonctionnement et cycle

- Humidité : relative et absolue

- Pression : atmosphérique et excès

- Milieux agressifs : eau de mer, carburant, huiles

Effets mécaniques :

- Vibration : par axes et fréquences

- Chocs : amplitude et durée

- Accélérations : linéaires et angulaires

- Charges acoustiques

Effets électromagnétiques :

- Champs électriques : DC et AC

- Champs magnétiques : DC et AC

- Impulsions électromagnétiques

- Interférences de radiofréquence

3.2.5 Systèmes spécialisés pour applications marines

Systèmes de surveillance stationnaires :

Systèmes de surveillance continue des moteurs principaux :

Configuration système typique :

- 8 à 16 capteurs de vibrations par moteur

- Capteurs de température de roulement

- Capteurs de pression et de débit

- Unité centrale de traitement

- Système d'alarme et de protection

Emplacement du capteur :

- Roulements principaux : vibrations radiales et axiales

- Culasses : diagnostic du processus de combustion

- Bloc moteur : évaluation de l'état général

- Équipements auxiliaires : pompes, générateurs

Systèmes de surveillance des arbres :

- Contrôle des vibrations radiales : roulements intermédiaires

- Surveillance du déplacement axial : palier de butée

- Contrôle de la température : tous les roulements d'arbre

- Mesure du couple : capteurs à jauge de contrainte

Systèmes de diagnostic portables :

Analyseurs monocanaux :

Caractéristiques:

- Gamme de fréquences : 5 Hz – 20 kHz

- Résolution de fréquence : 400-6400 lignes

- Base de données de défauts intégrée

- Capacité d'analyse des tendances

Systèmes multicanaux :

- Mesure synchrone : 4 à 32 canaux

- Mesures de phase pour l'équilibrage

- Analyse des modes de vibration

- Diagnostic détaillé des défauts

Systèmes de surveillance sans fil :

Architecture du réseau sans fil :

Capteurs → Nœuds de collecte → Répéteurs → Station de base → Serveur

Protocoles de communication :

- ZigBee : faible consommation d'énergie, réseaux maillés

- WiFi : vitesse de transmission élevée

- Bluetooth : connexion simple

- LoRa : longue portée de communication

Avantages du système sans fil :

- Installation et maintenance simples

- Flexibilité de configuration

- Réduction des coûts de routage des câbles

- Capacité de surveillance des équipements mobiles

Problèmes et limites :

- Temps de fonctionnement autonome limité

- Influence des interférences électromagnétiques

- Assurance de la fiabilité des communications

- Synchronisation des mesures

3.3 Étalonnage et support métrologique

3.3.1 Principes fondamentaux de la métrologie des mesures vibratoires

Hiérarchie métrologique :

Étalon primaire → Étalons secondaires → Étalons de travail → Instruments de travail

Normes primaires :

- Interféromètres laser : étalon de longueur et de fréquence

- Gravimètres absolus : étalon d'accélération de la gravité

- Horloges atomiques : étalon de temps et de fréquence

Normes secondaires :

- Excitateurs de vibrations d'étalonnage

- Accéléromètres standards

- Normes de référence

Normes de travail :

- Installations d'étalonnage d'entreprise

- Instruments de mesure standard

- Tables de vibrations de référence

3.3.2 Méthodes d'étalonnage des capteurs de vibrations

Calibrage absolu :

Méthode de réciprocité : Basé sur le principe de réciprocité du transducteur électromécanique.

Pour les capteurs piézoélectriques :

S_x = √(S_12 · S_21)

où S_12 – sensibilité en mode capteur, S_21 – en mode excitateur.

Avantages :

- Aucun capteur de référence requis

- Haute précision (±1%)

- Traçabilité aux unités SI fondamentales

Interférométrie laser : Mesure directe du déplacement à l'aide d'un interféromètre laser.

Principe:

x = λ·N/2

où λ – longueur d’onde du laser, N – nombre de franges d’interférence.

Précision : jusqu'à 0,1% dans la plage de 5 à 10 000 Hz.

Calibrage comparatif :

Méthode de comparaison avec le capteur de référence :

S_x = S_ref · (U_x/U_ref)

Schémas d'étalonnage :

- Installation séquentielle du capteur

- Installation parallèle (« dos à dos »)

- Calibrage des blocs

Exigences pour les capteurs de référence :

- Large gamme de fréquences

- Stabilité caractéristique élevée

- Faible sensibilité croisée

- Traçabilité documentée

3.3.3 Équipement d'étalonnage

Excitateurs électrodynamiques :

Principe de fonctionnement :

F = B·I·l

où B – induction magnétique, I – courant, l – longueur du conducteur.

Caractéristiques de la table vibrante :

- Force maximale : 10 N – 100 kN

- Gamme de fréquences : 5 Hz – 10 kHz

- Accélération maximale : jusqu'à 1000 g

- Vitesse maximale : jusqu'à 2 m/s

- Déplacement maximal : jusqu'à 100 mm

Systèmes de contrôle de table vibrante :

- Contrôle d'accélération en boucle fermée

- Rétroaction du signal de commande

- Compensation de non-linéarité du système

- Protection contre la résonance de charge

Excitateurs piézoélectriques :

Avantages :

- Haute précision à petites amplitudes

- Large gamme de fréquences (jusqu'à 50 kHz)

- Aucune pièce mobile

- Grande stabilité

Limites:

- Petits déplacements (jusqu'à 100 μm)

- Capacité de force limitée

- Amplificateur haute tension requis

Installations d'étalonnage des chocs :

Méthode de chute de poids :

a_théorique = √(2gh)

où g – accélération de la gravité, h – hauteur de chute.

Pendule balistique : Fournit des impulsions de choc calibrées.

Paramètres de choc :

- Durée : 0,1 à 10 ms

- Amplitude : 100-10000 g

- Forme d'impulsion : demi-sinusoïdale, trapézoïdale

3.3.4 Vérification et certification des équipements de mesure

Programme de vérification :

Caractéristiques déterminées :

- Sensibilité dans la plage de fréquences de travail

- Caractéristique amplitude-fréquence

- sensibilité croisée

- Linéarité caractéristique d'amplitude

- Stabilité de la température

Procédures de vérification :

- GOST 17168-82 : Transducteurs de vibrations

- Série ISO 16063 : Étalonnage des capteurs de vibrations

- ANSI S2.11 : norme américaine

Périodicité de vérification :

- Capteurs de référence : 1 à 2 ans

- Capteurs fonctionnels : 2-3 ans

- Après réparation ou dommage

- En cas de dépassement des erreurs autorisées

Vérification intermédiaire en fonctionnement :

Méthodes de contrôle de la stabilité :

- Comparaison avec le capteur de référence

- Mesure standard des vibrations

- Vérification des paramètres électriques

- Analyse des caractéristiques du bruit

Critères d'acceptation :

- Écart de sensibilité : ±5%

- Changement AFR : ±10% dans la plage de travail

- Augmentation du bruit : pas plus de 2 fois

- Aucun dommage mécanique

3.3.5 Assurance de l'unité de mesure

Traçabilité des mesures :

Chaîne de traçabilité :

Définition du compteur → Interférométrie laser → Étalons d'accélération → Installations d'étalonnage → Capteurs de travail → Résultats de mesure

Documentation de traçabilité :

- Certificats d'étalonnage

- Protocoles de vérification

- Passeports pour instruments de mesure

- Journaux de maintenance

Système international d'unités (SI) :

Unités de base pour les mesures de vibrations :

- Longueur : mètre (m)

- Temps : seconde (s)

- Masse : kilogramme (kg)

Unités dérivées :

- Vitesse : m/s

- Accélération : m/s²

- Fréquence : hertz (Hz = s⁻¹)

- Force : newton (N = kg·m/s²)

Coopération internationale :

Organismes de normalisation :

- ISO (Organisation internationale de normalisation)

- CEI (Commission électrotechnique internationale)

- BIPM (Bureau International des Poids et Mesures)

- ILAC (Coopération internationale pour l'accréditation des laboratoires)

Programmes de comparaison :

- Comparaisons clés du CIPM

- Comparaisons régionales

- Comparaisons bilatérales

- Tests à la ronde

Conclusion

La mesure et l'analyse des vibrations constituent la base fondamentale du diagnostic technique moderne des équipements marins. Le développement des technologies de capteurs, des systèmes d'acquisition de données et des méthodes de traitement du signal garantit l'amélioration continue de la précision, de la fiabilité et de la fonctionnalité des systèmes de mesure.

Les conditions d'exploitation marine imposent des exigences accrues en matière de durabilité et de fiabilité des équipements. Les systèmes modernes doivent garantir un fonctionnement stable dans des environnements agressifs, des températures variables, des interférences électromagnétiques et des contraintes mécaniques.

Les tendances de développement des technologies de mesure s'orientent vers la création de systèmes distribués intelligents dotés de communications sans fil, d'algorithmes de traitement de données intégrés et de capacités d'autodiagnostic. L'intégration avec les systèmes d'intelligence artificielle et le big data ouvre de nouvelles perspectives pour l'analyse automatique de l'état technique et la prévision des pannes d'équipements.

Assurer la fiabilité métrologique des mesures demeure une tâche cruciale, nécessitant une amélioration continue des méthodes d'étalonnage, la normalisation des procédures et le maintien de la traçabilité aux normes internationales. Seul le respect d'exigences métrologiques strictes permet d'obtenir des informations de diagnostic fiables et de prendre des décisions éclairées sur l'état technique des équipements marins.

Chapitre 4. Analyse et traitement des signaux vibratoires : méthodes mathématiques et algorithmes de diagnostic

Introduction

L'analyse et le traitement des signaux vibratoires constituent un élément central des systèmes de diagnostic technique des équipements marins. La qualité des algorithmes de traitement et l'interprétation correcte des résultats déterminent la fiabilité des conclusions du diagnostic et l'efficacité du système de maintenance technique.

Flux de traitement du signal :

Acquisition de signaux → Prétraitement → Analyse temporelle → Analyse fréquentielle → Méthodes avancées → Diagnostic

Les méthodes modernes de traitement des signaux vibratoires s'appuient sur les avancées en traitement numérique du signal, en théorie des probabilités, en analyse spectrale et en statistique mathématique. Le développement des technologies informatiques a permis la mise en œuvre d'algorithmes complexes en temps réel et l'analyse automatique de grands volumes d'informations diagnostiques.

4.1 Analyse du domaine temporel

4.1.1 Caractéristiques statistiques des séries chronologiques

Moments statistiques de base

Valeur moyenne : \( \mu = E[x(t)] = \lim_{T \to \infty} \frac{1}{T} \int_0^T x(t)dt \approx \frac{1}{N} \sum_{i=1}^N x[i] \)

Variance: \( \sigma^2 = \text{Var}[x(t)] = E[(x(t) – \mu)^2] \approx \frac{1}{N-1} \sum_{i=1}^N (x[i] – \mu)^2 \)

Paramètres statistiques clés

| Paramètre | Formule | Importance diagnostique |

|---|---|---|

| Valeur RMS | \( x_{RMS} = \sqrt{\frac{1}{T} \int_0^T x^2(t)dt} \) | Évaluation globale de l'énergie vibratoire |

| Facteur de crête | \( CF = \frac{x_{crête}}{x_{RMS}} \) | Indication des processus d'impact |

| asymétrie | \( S = \frac{E[(x(t) – \mu)^3]}{\sigma^3} \) | Asymétrie de distribution |

| Kurtosis | \( K = \frac{E[(x(t) – \mu)^4]}{\sigma^4} \) | Netteté de la distribution |

Interprétation diagnostique des paramètres statistiques

- CF = 1,41 : Signal sinusoïdal (fonctionnement normal)

- CF > 3 : Défauts possibles des roulements

- CF > 6 : Défauts développés, processus d'impact

- S > 0: Charges d'impact, défauts de roulement

- K > 3 : Processus d'impulsion, distribution nette

4.1.2 Distributions de probabilité des signaux de vibration

Distribution normale

Fonction de densité : \( p(x) = \frac{1}{\sigma\sqrt{2\pi}} \exp\gauche[-\frac{(x-\mu)^2}{2\sigma^2}\droite] \)

Caractéristiques:

- S = 0 (symétrie)

- K = 3 (aplatissement)

- 68% dans ±σ, 95% dans ±2σ, 99,7% dans ±3σ

Diagnostic: Matériel sain et sans défaut

Distribution de Rayleigh

Fonction de densité : \( p(x) = \frac{x}{\sigma^2} \exp\gauche(-\frac{x^2}{2\sigma^2}\droite), \quad x \geq 0 \)

Application : Analyse de l'enveloppe des vibrations à haute fréquence des roulements

Distribution log-normale

Fonction de densité : \( p(x) = \frac{1}{x\sigma\sqrt{2\pi}} \exp\gauche[-\frac{(\ln x – \mu)^2}{2\sigma^2}\droite] \)

Application : Processus d'usure et de dégradation des matériaux

4.1.3 Analyse des tendances

Modèles de tendance

Tendance linéaire : \( x_{tendance}(t) = a_0 + a_1 t \)

Tendance polynomiale : \( x_{tendance}(t) = a_0 + a_1 t + a_2 t^2 + … + a_n t^n \)

Tendance exponentielle : \( x_{tendance}(t) = a_0 \exp(a_1 t) \)

Méthodes de lissage

- Moyenne mobile : \( x_{lisse}[i] = \frac{1}{M} \sum_{j=-(M-1)/2}^{(M-1)/2} x[i+j] \)

- Lissage exponentiel : \( x_{lisse}[i] = \alpha x[i] + (1-\alpha)x_{lisse}[i-1] \)

- Filtrage médian : \( x_{lisse}[i] = \text{médiane}\{x[ik], …, x[i+k]\} \)

4.1.4 Analyse de corrélation

Fonctions de corrélation

Autocorrélation : \( R_{xx}(\tau) = E[x(t)x(t+\tau)] \approx \frac{1}{Nk} \sum_{i=1}^{Nk} x[i]x[i+k] \)

Corrélation croisée : \( R_{xy}(\tau) = E[x(t)y(t+\tau)] \)

Coefficient de corrélation : \( \rho_{xy} = \frac{R_{xy}(0)}{\sqrt{R_{xx}(0)R_{yy}(0)}} \)

Applications diagnostiques de la corrélation

- Détection de composants périodiques dans le bruit

- Détermination de la période de modulation

- Identification harmonique cachée

- Analyse du chemin de transmission des vibrations

- Identification de la source d'excitation commune

4.2 Analyse du domaine fréquentiel

4.2.1 Transformée de Fourier et analyse spectrale

Transformée de Fourier discrète (DFT)

\( X[k] = \sum_{n=0}^{N-1} x[n] \cdot e^{-j2\pi kn/N} \), k = 0, 1, …, N-1

Complexité FFT : O(N log₂ N) vs O(N²) pour DFT

Résolution de fréquence : \( \Delta f = \frac{f_s}{N} = \frac{1}{T} \)

Densité spectrale de puissance

Périodogramme : \( P_{xx}[k] = \frac{|X[k]|^2}{N} \)

Périodogramme modifié : \( P_{xx}[k] = \frac{|X[k]|^2}{N \cdot U} \)

où U est le facteur de normalisation de la fenêtre

4.2.2 Fonctions de fenêtre

| Type de fenêtre | Formule | Largeur du lobe principal | Lobe latéral maximal (dB) | Application |

|---|---|---|---|---|

| Rectangulaire | \( w[n] = 1 \) | 4π/N | -13 | Résolution maximale |

| Hamming | \( w[n] = 0,54 – 0,46 \cos\gauche(\frac{2\pi n}{N-1}\droite) \) | 8π/N | -43 | Mesures générales |

| Hann | \( w[n] = 0,5\gauche(1 – \cos\gauche(\frac{2\pi n}{N-1}\droite)\droite) \) | 8π/N | -32 | Analyse transitoire |