Guida completa alla diagnostica delle vibrazioni delle apparecchiature marittime

Indice dei contenuti

- 1. Fondamenti della diagnostica tecnica

- 2. Fondamenti di vibrazione

- 3. Misurazione delle vibrazioni

- 4. Analisi ed elaborazione dei segnali di vibrazione

- 5. Controllo delle vibrazioni e monitoraggio delle condizioni

- 6. Diagnostica delle apparecchiature rotanti marine

- 7. Regolazione e messa a punto delle vibrazioni

- 8. Prospettive future nella diagnostica delle vibrazioni

1. Fondamenti della diagnostica tecnica

1.1 Panoramica della diagnostica tecnica

La diagnostica tecnica rappresenta un approccio sistematico per determinare le condizioni attuali e prevedere le prestazioni future delle apparecchiature marittime. Gli ingegneri utilizzano tecniche diagnostiche per identificare guasti in via di sviluppo prima che si trasformino in guasti catastrofici, garantendo così la sicurezza operativa e l'efficienza economica a bordo delle navi.

- Rilevamento precoce del deterioramento delle apparecchiature

- Previsione della vita utile residua

- Ottimizzazione dei programmi di manutenzione

- Prevenzione di guasti imprevisti

- Riduzione dei costi di manutenzione

Principio fondamentale della diagnostica tecnica

Il principio fondamentale della diagnostica tecnica si basa sulla correlazione tra le condizioni delle apparecchiature e parametri fisici misurabili. Gli ingegneri monitorano specifici parametri diagnostici che riflettono lo stato interno dei macchinari. Quando un'apparecchiatura inizia a deteriorarsi, questi parametri cambiano secondo schemi prevedibili, consentendo agli specialisti di rilevare e classificare i problemi in via di sviluppo.

Terminologia diagnostica

La comprensione della terminologia diagnostica costituisce la base per programmi di monitoraggio efficaci. Ogni termine ha un significato specifico che guida il processo decisionale diagnostico:

| Termine | Definizione | Esempio di applicazione marina |

|---|---|---|

| Parametro diagnostico | Grandezza fisica misurabile che riflette le condizioni dell'apparecchiatura | Velocità di vibrazione sull'alloggiamento del cuscinetto della pompa |

| Sintomo diagnostico | Modello o caratteristica specifica nei dati diagnostici | Aumento delle vibrazioni alla frequenza di passaggio delle pale nella pompa centrifuga |

| Segno diagnostico | Indicazione riconoscibile delle condizioni dell'attrezzatura | Bande laterali attorno alla frequenza di accoppiamento degli ingranaggi che indicano l'usura dei denti |

Algoritmi di riconoscimento e modelli diagnostici

I moderni sistemi diagnostici impiegano algoritmi sofisticati che analizzano automaticamente i dati raccolti e identificano le condizioni delle apparecchiature. Questi algoritmi utilizzano tecniche di riconoscimento di pattern per correlare i parametri misurati con le firme di guasto note.

Processo decisionale diagnostico

Raccolta dati → Elaborazione del segnale → Riconoscimento di pattern → Classificazione dei guasti → Valutazione della gravità → Raccomandazione di manutenzione

Gli algoritmi di riconoscimento elaborano simultaneamente più parametri diagnostici, considerandone i singoli valori e le relative relazioni. Ad esempio, un sistema diagnostico che monitora una turbina a gas marina potrebbe analizzare contemporaneamente i livelli di vibrazione, i profili di temperatura e i risultati delle analisi dell'olio per fornire una valutazione completa delle condizioni.

Ottimizzazione dei parametri controllati

Programmi diagnostici efficaci richiedono un'attenta selezione dei parametri monitorati e dei guasti identificati. Gli ingegneri devono bilanciare la copertura diagnostica con vincoli pratici come il costo dei sensori, i requisiti di elaborazione dei dati e la complessità della manutenzione.

- Sensibilità allo sviluppo di guasti

- Affidabilità e ripetibilità

- Efficacia dei costi della misurazione

- Relazione con le modalità di guasto critiche

Evoluzione dei metodi di manutenzione

Le industrie marittime si sono evolute attraverso diverse filosofie di manutenzione, ciascuna delle quali offre approcci diversi alla cura delle attrezzature:

| Tipo di manutenzione | Approccio | Vantaggi | Limitazioni |

|---|---|---|---|

| Reattivo | Riparare quando rotto | Costi iniziali bassi | Elevati rischi di guasto, tempi di inattività imprevisti |

| Preventivo pianificato | Manutenzione basata sul tempo | Programmi prevedibili | Manutenzione eccessiva, costi inutili |

| Basato sulle condizioni | Monitorare le condizioni effettive | Tempi di manutenzione ottimizzati | Richiede competenza diagnostica |

| Proattivo | Eliminare le cause di guasto | Massima affidabilità | Elevato investimento iniziale |

Diagnostica funzionale vs. diagnostica del tester

Gli approcci diagnostici rientrano in due categorie principali che servono a scopi diversi nei programmi di manutenzione marittima:

Diagnostica funzionale Monitora le apparecchiature durante il normale funzionamento, raccogliendo dati mentre i macchinari svolgono la loro funzione prevista. Questo approccio fornisce informazioni realistiche sulle condizioni, ma limita i tipi di test possibili.

Diagnostica del tester applica un'eccitazione artificiale alle apparecchiature, spesso durante i periodi di spegnimento, per valutare caratteristiche specifiche come le frequenze naturali o l'integrità strutturale.

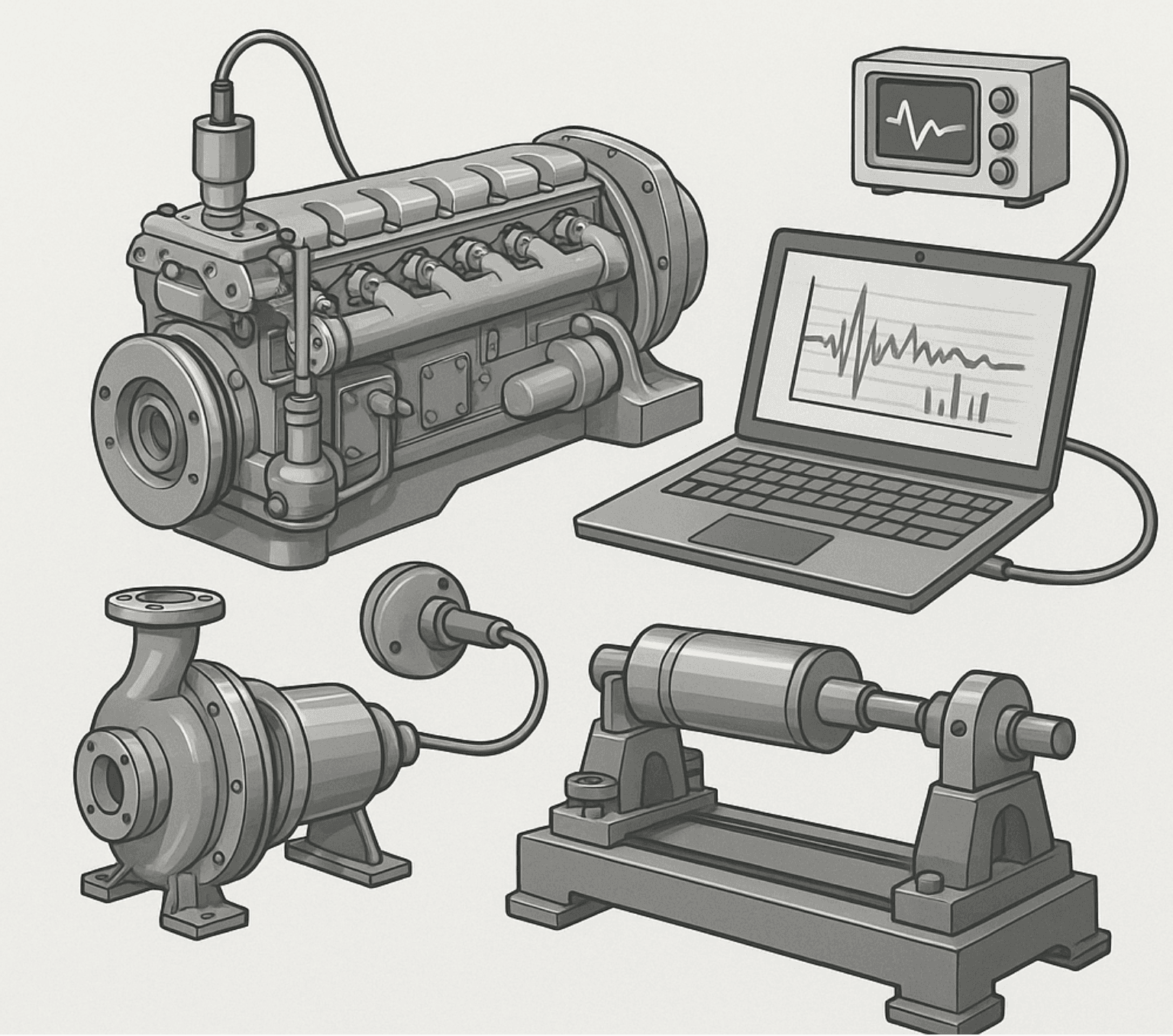

1.2 Diagnostica delle vibrazioni

La diagnostica delle vibrazioni si è affermata come pilastro del monitoraggio delle condizioni delle apparecchiature rotanti marine. La tecnica sfrutta il principio fondamentale secondo cui i guasti meccanici generano modelli di vibrazione caratteristici che gli analisti qualificati possono interpretare per valutare le condizioni delle apparecchiature.

Vibrazione come segnale diagnostico primario

Le apparecchiature marine rotanti producono intrinsecamente vibrazioni attraverso vari meccanismi, tra cui squilibrio, disallineamento, usura dei cuscinetti e disturbi del flusso dei fluidi. Le apparecchiature in buone condizioni presentano firme vibrazionali prevedibili, mentre lo sviluppo di guasti crea variazioni nette in questi modelli.

Perché le vibrazioni funzionano per la diagnostica marina

- Tutti i macchinari rotanti producono vibrazioni

- I guasti modificano i modelli di vibrazione in modo prevedibile

- Misurazione non intrusiva possibile

- Capacità di allerta precoce

- Valutazione quantitativa delle condizioni

Gli ingegneri navali utilizzano il monitoraggio delle vibrazioni perché fornisce un avviso tempestivo di eventuali problemi in fase di sviluppo mentre le apparecchiature continuano a funzionare. Questa funzionalità si rivela particolarmente preziosa nelle applicazioni navali, dove un guasto delle apparecchiature può compromettere la sicurezza delle imbarcazioni o bloccarle in mare.

Metodologia per il rilevamento dei guasti

Una diagnostica efficace delle vibrazioni richiede una metodologia sistematica che vada dalla raccolta dati all'identificazione dei guasti fino alla valutazione della gravità. Il processo si articola tipicamente nelle seguenti fasi:

- Stabilimento di base: Registrare le firme delle vibrazioni quando l'apparecchiatura funziona in buone condizioni

- Monitoraggio delle tendenze: Monitorare i cambiamenti nei livelli di vibrazione nel tempo

- Rilevamento delle anomalie: Identificare le deviazioni dai modelli normali

- Classificazione dei guasti: Determinare il tipo di problema in via di sviluppo

- Valutazione della gravità: Valutare l'urgenza delle esigenze di manutenzione

- Prognosi: Stima della vita utile residua

Stati delle condizioni dell'attrezzatura

La diagnostica delle vibrazioni classifica le apparecchiature marine in stati di condizione distinti in base ai parametri misurati e alle tendenze osservate:

| Stato di condizione | Caratteristiche | Azione richiesta |

|---|---|---|

| Buono | Livelli di vibrazione bassi e stabili | Continuare il normale funzionamento |

| Accettabile | Livelli elevati ma stabili | Aumento della frequenza di monitoraggio |

| Insoddisfacente | Livelli elevati o tendenze in aumento | Pianificare l'intervento di manutenzione |

| Inaccettabile | Livelli molto elevati o cambiamenti rapidi | È richiesta un'azione immediata |

Tipi di approcci diagnostici

Diagnostica parametrica Si concentra sul monitoraggio di specifici parametri di vibrazione, come livelli complessivi, valori di picco o componenti di frequenza. Questo approccio è efficace per l'analisi delle tendenze e la generazione di allarmi.

Diagnostica dei guasti Cerca di identificare specifici tipi di guasto analizzando le firme vibrazionali. Gli specialisti cercano modelli caratteristici associati a difetti dei cuscinetti, squilibri, disallineamenti o altri problemi comuni.

Diagnostica preventiva L'obiettivo è rilevare l'inizio del guasto prima che i sintomi diventino evidenti attraverso il monitoraggio tradizionale. Questo approccio spesso impiega tecniche avanzate di elaborazione del segnale per estrarre sottili firme di guasto dal rumore.

- Procedure di misurazione coerenti

- Personale qualificato per l'interpretazione dei dati

- Integrazione con i sistemi di pianificazione della manutenzione

- Supporto gestionale per gli investimenti del programma

- Miglioramento continuo basato sull'esperienza

Benefici economici

L'implementazione della diagnostica delle vibrazioni nelle operazioni marittime offre significativi vantaggi economici grazie alla riduzione dei costi di manutenzione, alla maggiore affidabilità delle apparecchiature e all'aumento dell'efficienza operativa. Gli studi dimostrano che programmi completi di monitoraggio delle vibrazioni offrono in genere un ritorno sull'investimento compreso tra 5:1 e 10:1.

2. Fondamenti di vibrazione

2.1 Fondamenti fisici della vibrazione meccanica

La comprensione dei principi fondamentali delle vibrazioni fornisce le basi teoriche necessarie per un lavoro diagnostico efficace. Le vibrazioni rappresentano il moto oscillatorio dei sistemi meccanici attorno alle loro posizioni di equilibrio, caratterizzato da parametri che gli ingegneri misurano e analizzano per valutare le condizioni delle apparecchiature.

Oscillazioni meccaniche: parametri fondamentali

I sistemi meccanici presentano tre tipi fondamentali di moto vibratorio, ognuno dei quali fornisce informazioni diverse sulle condizioni dell'attrezzatura:

Velocità (v): v(t) = Aω cos(ωt + φ)

Accelerazione (a): a(t) = -Aω² sin(ωt + φ)

Dove A rappresenta l'ampiezza, ω indica la frequenza angolare, t indica il tempo e φ mostra l'angolo di fase.

Spostamento delle vibrazioni Misura la distanza effettiva percorsa dal macchinario dalla sua posizione neutra. Gli ingegneri navali in genere esprimono lo spostamento in micrometri (μm) o mil (0,001 pollici). Le misurazioni dello spostamento si dimostrano più sensibili alle vibrazioni a bassa frequenza, come lo sbilanciamento in macchinari di grandi dimensioni e a bassa velocità.

Velocità di vibrazione Quantifica la velocità di variazione dello spostamento, espressa in millimetri al secondo (mm/s) o pollici al secondo (in/s). Le misurazioni della velocità forniscono un'ampia risposta in frequenza e sono ben correlate con il contenuto energetico delle vibrazioni, rendendole eccellenti per la valutazione delle condizioni generali.

Accelerazione delle vibrazioni Misura la variazione di velocità, tipicamente espressa in metri al secondo quadrato (m/s²) o unità gravitazionali (g). Le misurazioni dell'accelerazione sono eccellenti nel rilevare vibrazioni ad alta frequenza provenienti da fonti come difetti dei cuscinetti o problemi di accoppiamento degli ingranaggi.

Caratteristiche di risposta in frequenza

| Parametro | Ideale per le frequenze | Applicazioni marine |

|---|---|---|

| Spostamento | Sotto i 10 Hz | Grandi motori diesel, turbine lente |

| Velocità | Da 10 Hz a 1 kHz | La maggior parte dei macchinari rotanti |

| Accelerazione | Oltre 1 kHz | Pompe ad alta velocità, cuscinetti, ingranaggi |

Misure statistiche delle vibrazioni

Gli ingegneri utilizzano diverse misure statistiche per caratterizzare i segnali di vibrazione ed estrarre informazioni diagnostiche:

Valore di picco Rappresenta l'ampiezza istantanea massima durante un periodo di misurazione. Le misurazioni di picco aiutano a identificare eventi di impatto o condizioni di guasto gravi che potrebbero non apparire evidenti in altre misurazioni.

Valore RMS (radice quadratica media) Fornisce l'ampiezza effettiva della vibrazione, calcolata come radice quadrata della media dei quadrati dei valori istantanei. Le misurazioni RMS sono correlate al contenuto energetico della vibrazione e costituiscono lo standard per la maggior parte delle applicazioni di monitoraggio delle condizioni.

Valore picco-picco Misura l'ampiezza totale tra picchi positivi e negativi. Questo parametro si rivela utile per le misure di spostamento e i calcoli di tolleranza.

Fattore di cresta Rappresenta il rapporto tra i valori di picco e quelli RMS, indicando la "spigolosità" dei segnali di vibrazione. Le macchine rotanti sane presentano in genere fattori di cresta compresi tra 3 e 4, mentre difetti dei cuscinetti o urti possono portare a fattori di cresta superiori a 6.

Apparecchiature rotanti come sistemi oscillanti

Le apparecchiature rotanti marine funzionano come sistemi oscillanti complessi con molteplici gradi di libertà, frequenze naturali e caratteristiche di risposta. La comprensione di queste proprietà del sistema consente agli ingegneri di interpretare correttamente le misurazioni delle vibrazioni e di identificare eventuali problemi.

Ogni sistema rotante possiede proprietà intrinseche di rigidezza, massa e smorzamento che ne determinano il comportamento dinamico. Il rotore, l'albero, i cuscinetti, le fondamenta e la struttura di supporto contribuiscono tutti alla risposta complessiva del sistema.

Tipi di vibrazioni nei sistemi marini

Vibrazioni libere Si verificano quando i sistemi oscillano alle loro frequenze naturali dopo l'eccitazione iniziale. Gli ingegneri navali riscontrano vibrazioni libere durante l'avvio, lo spegnimento o l'impatto delle apparecchiature.

Vibrazioni forzate derivano da un'eccitazione continua a frequenze specifiche, tipicamente legate alla velocità di rotazione o a fenomeni di flusso. La maggior parte delle vibrazioni operative nelle apparecchiature marine è dovuta a vibrazioni forzate provenienti da varie fonti di eccitazione.

Vibrazioni parametriche si verificano quando i parametri del sistema variano periodicamente, ad esempio a causa della variazione della rigidità degli ingranaggi danneggiati o delle condizioni di supporto variabili.

Vibrazioni autoeccitate si sviluppano quando i macchinari creano la propria eccitazione attraverso meccanismi come il vortice dell'olio nei cuscinetti volventi o l'instabilità aerodinamica nei compressori.

- Sincrono: La frequenza di vibrazione si blocca sulla velocità di rotazione (squilibrio, disallineamento)

- Asincrono: Frequenza di vibrazione indipendente dalla velocità (difetti dei cuscinetti, problemi elettrici)

Caratteristiche direzionali

La vibrazione avviene in tre direzioni perpendicolari, ciascuna delle quali fornisce informazioni diagnostiche diverse:

Vibrazione radiale Si verifica perpendicolarmente all'asse dell'albero ed è tipicamente predominante nelle apparecchiature rotanti. Le misurazioni radiali rilevano squilibri, disallineamenti, problemi ai cuscinetti e risonanze strutturali.

Vibrazione assiale si verifica parallelamente all'asse dell'albero e spesso indica problemi ai cuscinetti reggispinta, problemi di accoppiamento o forze aerodinamiche nelle turbomacchine.

Vibrazione torsionale rappresenta il movimento di torsione attorno all'asse dell'albero, solitamente misurato utilizzando sensori specializzati o calcolato in base alle variazioni della velocità di rotazione.

Frequenze naturali e risonanza

Ogni sistema meccanico possiede frequenze naturali in cui si verifica l'amplificazione delle vibrazioni. La risonanza si sviluppa quando le frequenze di eccitazione corrispondono o si avvicinano alle frequenze naturali, causando potenzialmente forti vibrazioni e rapidi danni alle apparecchiature.

Gli ingegneri navali identificano le frequenze naturali attraverso test di impatto, analisi di run-up/coast-down o calcoli analitici. La comprensione delle frequenze naturali del sistema aiuta a spiegare i modelli di vibrazione e a guidare le azioni correttive.

Fonti di vibrazioni nelle apparecchiature marittime

Fonti meccaniche Tra queste rientrano squilibri, disallineamenti, componenti allentati, difetti dei cuscinetti e problemi agli ingranaggi. Queste fonti in genere producono vibrazioni a frequenze correlate alla velocità di rotazione e alla geometria dei componenti.

Fonti elettromagnetiche Nelle macchine elettriche, le vibrazioni sono generate a una frequenza doppia rispetto a quella di linea e ad altre frequenze elettriche. Lo squilibrio magnetico del motore, i problemi alle barre del rotore e gli squilibri della tensione di alimentazione generano vibrazioni elettriche caratteristiche.

Fonti aerodinamiche/idrodinamiche derivano dalle interazioni del flusso dei fluidi in pompe, ventilatori, compressori e turbine. Le frequenze di passaggio delle pale, le instabilità del flusso e la cavitazione creano modelli di vibrazione distintivi.

- 1× componente RPM da leggero squilibrio

- Frequenza di linea 2× da forze magnetiche elettriche

- Frequenza di accensione delle forze di combustione

- Componenti ad alta frequenza del sistema di iniezione del carburante

2.2 Unità e standard di misura delle vibrazioni

Unità di misura e criteri di valutazione standardizzati costituiscono la base per una valutazione coerente delle vibrazioni in tutte le attività marittime. Gli standard internazionali stabiliscono procedure di misurazione, limiti di accettazione e formati di reporting che consentono un confronto significativo dei risultati.

Unità lineari e logaritmiche

Le misurazioni delle vibrazioni utilizzano sia scale lineari che logaritmiche a seconda dell'applicazione e dei requisiti di gamma dinamica:

| Parametro | Unità lineari | Unità logaritmiche | Conversione |

|---|---|---|---|

| Spostamento | μm, mils | dB di riferimento 1 μm | dB = 20 log₁₀(x/x₀) |

| Velocità | mm/s, pollici/s | dB rif. 1 mm/s | dB = 20 log₁₀(v/v₀) |

| Accelerazione | m/s², g | dB rif 1 m/s² | dB = 20 log₁₀(a/a₀) |

Le unità logaritmiche si rivelano vantaggiose quando si gestiscono ampi intervalli dinamici, comuni nelle misurazioni delle vibrazioni. La scala in decibel comprime ampie variazioni in intervalli gestibili e sottolinea le variazioni relative piuttosto che i valori assoluti.

Quadro normativo internazionale

Diversi standard internazionali regolano la misurazione e la valutazione delle vibrazioni nelle applicazioni marine:

Serie ISO 10816 Fornisce linee guida per la valutazione delle vibrazioni misurate sulle parti non rotanti dei macchinari. La norma definisce le zone di vibrazione (A, B, C, D) corrispondenti a diversi stati di funzionamento.

Serie ISO 7919 riguarda la misurazione delle vibrazioni sugli alberi rotanti, particolarmente rilevante per i grandi sistemi di propulsione marina e per le turbomacchine.

Norma ISO 14694 affronta il monitoraggio delle condizioni di vibrazione e la diagnostica delle macchine, fornendo indicazioni sulle procedure di misurazione e sull'interpretazione dei dati.

Zone di vibrazione ISO 10816

| Zona | Condizione | Velocità tipica RMS | Azione consigliata |

|---|---|---|---|

| A | Buono | 0,28 - 1,12 mm/s | Nessuna azione richiesta |

| B | Accettabile | 1,12 - 2,8 mm/s | Continuare il monitoraggio |

| C | Insoddisfacente | 2,8 - 7,1 mm/s | Manutenzione del piano |

| D | Inaccettabile | >7,1 mm/s | Azione immediata |

Criteri di classificazione delle macchine

Le norme classificano i macchinari in base a diverse caratteristiche che influenzano i limiti di vibrazione e i requisiti di misurazione:

Potenza nominale: Le macchine di piccole dimensioni (fino a 15 kW), le macchine medie (15-75 kW) e le macchine di grandi dimensioni (oltre 75 kW) hanno diverse tolleranze alle vibrazioni che riflettono la loro costruzione e i sistemi di supporto.

Gamma di velocità: Le macchine a bassa velocità (inferiori a 600 giri/min), le macchine a media velocità (da 600 a 12.000 giri/min) e le macchine ad alta velocità (superiori a 12.000 giri/min) presentano caratteristiche di vibrazione diverse e richiedono approcci di misurazione appropriati.

Rigidità del sistema di supporto: Gli standard distinguono tra sistemi di montaggio "rigidi" e "flessibili" in base al rapporto tra la velocità operativa della macchina e le frequenze naturali del sistema di supporto.

- Rigido: Primo supporto frequenza naturale > 2 × frequenza operativa

- Flessibile: Primo supporto frequenza naturale < 0,5 × frequenza operativa

Punti e procedure di misurazione

Procedure di misurazione standardizzate garantiscono risultati coerenti e confrontabili tra diverse apparecchiature e condizioni operative. Tra le considerazioni chiave figurano:

Posizioni di misurazione: Gli standard specificano i punti di misurazione sugli alloggiamenti dei cuscinetti, più vicini ai cuscinetti principali, in direzioni che catturano le principali modalità di vibrazione.

Condizioni operative: Le misurazioni devono essere effettuate in condizioni operative normali, a velocità e carico nominali. Le condizioni transitorie durante l'avvio o l'arresto richiedono una valutazione separata.

Durata della misurazione: Un tempo di misurazione sufficiente garantisce letture stabili e rileva eventuali variazioni cicliche nei livelli di vibrazione.

Criteri e limiti di valutazione

Gli standard stabiliscono limiti di vibrazione in base al tipo di macchina, alle dimensioni e alle condizioni di montaggio. Questi limiti rappresentano i limiti tra livelli di vibrazione accettabili e inaccettabili, guidando le decisioni di manutenzione.

I criteri di valutazione considerano sia i livelli assoluti di vibrazione sia l'andamento nel tempo. Un lento aumento delle vibrazioni può indicare problemi in via di sviluppo anche quando i livelli assoluti rimangono entro limiti accettabili.

3. Misurazione delle vibrazioni

3.1 Metodi di misurazione delle vibrazioni

Per una misurazione efficace delle vibrazioni è necessario comprendere sia i principi fisici alla base dei diversi approcci di misurazione, sia le loro applicazioni pratiche in ambiente marino. Gli ingegneri selezionano i metodi di misurazione in base alle caratteristiche delle apparecchiature, agli obiettivi diagnostici e ai vincoli operativi.

Principi di misurazione cinematica vs. dinamica

Misurazione cinematica si concentra sui parametri del movimento (spostamento, velocità, accelerazione) senza considerare le forze che lo producono. La maggior parte dei sensori di vibrazione funziona secondo principi cinematici, misurando il movimento delle superfici rispetto a sistemi di riferimento fissi.

Misurazione dinamica Considera sia il movimento che le forze che creano vibrazioni. Le misurazioni dinamiche si rivelano preziose per comprendere le fonti di eccitazione e le caratteristiche di risposta del sistema, in particolare durante i test diagnostici.

Vibrazione assoluta vs. relativa

La distinzione tra misurazioni delle vibrazioni assolute e relative si rivela fondamentale per la corretta selezione del sensore e l'interpretazione dei dati:

Vibrazione assoluta Misura il movimento rispetto a un sistema di riferimento fisso (tipicamente coordinate terrestri). Accelerometri e sensori di velocità montati su supporti per cuscinetti forniscono misurazioni assolute delle vibrazioni che riflettono il movimento dei componenti fissi.

Vibrazione relativa Misura il movimento tra due componenti, in genere il movimento dell'albero rispetto agli alloggiamenti dei cuscinetti. Le sonde di prossimità forniscono misurazioni relative che indicano direttamente il comportamento dinamico dell'albero entro i limiti dei giochi dei cuscinetti.

Applicazioni di misurazione assoluta vs. relativa

| Tipo di misurazione | Migliori applicazioni | Limitazioni |

|---|---|---|

| Assoluto | Monitoraggio generale dei macchinari, vibrazioni strutturali | Non è possibile misurare direttamente il movimento dell'albero |

| Relativo | Grandi turbomacchine, apparecchiature rotanti critiche | Richiede accesso al pozzo, installazione costosa |

Metodi di contatto vs. senza contatto

Metodi di contatto richiedono una connessione fisica tra il sensore e la superficie vibrante. Questi metodi includono accelerometri, sensori di velocità ed estensimetri che si montano direttamente sulle strutture delle apparecchiature.

I sensori di contatto offrono diversi vantaggi:

- Elevata sensibilità e precisione

- Ampia risposta in frequenza

- Procedure di misurazione stabilite

- Soluzioni convenienti

Metodi senza contatto Misurare le vibrazioni senza connessione fisica all'apparecchiatura monitorata. Sonde di prossimità, vibrometri laser e sensori ottici forniscono misurazioni senza contatto.

I sensori senza contatto eccellono nelle applicazioni che coinvolgono:

- Ambienti ad alta temperatura

- Superfici rotanti

- Luoghi pericolosi

- Misure temporanee

3.2 Apparecchiature tecniche per la misurazione delle vibrazioni

I moderni sistemi di misurazione delle vibrazioni incorporano sofisticate tecnologie di sensori e capacità di elaborazione del segnale che consentono una raccolta dati accurata in ambienti marini difficili. La comprensione delle caratteristiche e dei limiti dei sensori garantisce un'applicazione corretta e risultati affidabili.

Caratteristiche e prestazioni del sensore

Tutti i sensori di vibrazione presentano parametri prestazionali caratteristici che ne definiscono le capacità e i limiti:

Risposta in ampiezza-frequenza Descrive come l'uscita del sensore varia con la frequenza di ingresso ad ampiezza costante. I sensori ideali mantengono una risposta piatta in tutto il loro intervallo di frequenza operativa.

Risposta fase-frequenza Indica lo sfasamento tra la vibrazione in ingresso e l'uscita del sensore in funzione della frequenza. La risposta in fase diventa critica per le applicazioni che coinvolgono più sensori o misurazioni temporali.

Gamma dinamica Rappresenta il rapporto tra l'ampiezza massima e quella minima misurabile. Le applicazioni marine richiedono spesso un'ampia gamma dinamica per gestire sia basse vibrazioni di fondo che segnali elevati correlati a guasti.

Rapporto segnale/rumore confronta la potenza utile del segnale con il rumore indesiderato, determinando i livelli di vibrazione più piccoli che i sensori possono rilevare in modo affidabile.

Sonde di prossimità (sensori a correnti parassite)

Le sonde di prossimità utilizzano il principio delle correnti parassite per misurare la distanza tra la punta della sonda e i bersagli conduttivi, tipicamente alberi rotanti. Questi sensori eccellono nella misurazione del movimento relativo dell'albero entro i giochi dei cuscinetti.

- L'oscillatore ad alta frequenza genera un campo elettromagnetico

- Le correnti parassite si formano nelle superfici conduttive vicine

- Le variazioni della distanza del bersaglio alterano i modelli delle correnti parassite

- L'elettronica converte le variazioni di impedenza in tensione di uscita

Le caratteristiche principali delle sonde di prossimità includono:

- Risposta CC (può misurare lo spostamento statico)

- Alta risoluzione (tipicamente 0,1 μm o superiore)

- Nessun contatto meccanico con l'albero

- Stabilità della temperatura

- Uscita lineare su tutta la gamma operativa

Sensori di velocità (trasduttori sismici)

I sensori di velocità sfruttano il principio dell'induzione elettromagnetica, e contengono una massa magnetica sospesa all'interno di una bobina. Il moto relativo tra la massa e la bobina genera una tensione proporzionale alla velocità.

I sensori di velocità offrono diversi vantaggi per le applicazioni marine:

- Autogenerante (non richiede alimentazione esterna)

- Ampia risposta in frequenza (tipicamente 10-1000 Hz)

- Costruzione robusta

- Uscita di velocità diretta (ideale per gli standard ISO)

Le limitazioni includono:

- Risposta limitata alle basse frequenze

- Sensibilità alla temperatura

- Interferenza del campo magnetico

- Dimensioni e peso relativamente grandi

Accelerometri

Gli accelerometri rappresentano i sensori di vibrazione più versatili, utilizzando tecnologie piezoelettriche, piezoresistive o capacitive per misurare l'accelerazione. Gli accelerometri piezoelettrici dominano le applicazioni marine grazie alle loro eccellenti caratteristiche prestazionali.

Accelerometri piezoelettrici Generano una carica elettrica proporzionale alla forza applicata quando i materiali cristallini subiscono sollecitazioni meccaniche. Tra i materiali piezoelettrici più comuni ci sono il quarzo naturale e la ceramica sintetica.

Confronto delle prestazioni dell'accelerometro

| Tipo | Gamma di frequenza | Sensibilità | Migliori applicazioni |

|---|---|---|---|

| Scopo generale | Da 1 Hz a 10 kHz | 10-100 mV/g | Monitoraggio di routine |

| Alta frequenza | 5 Hz - 50 kHz | 0,1-10 mV/g | Diagnostica dei cuscinetti |

| Alta sensibilità | Da 0,5 Hz a 5 kHz | 100-1000 mV/g | Misurazioni di basso livello |

I principali criteri di selezione dell'accelerometro includono:

- Requisiti applicativi corrispondenti alla gamma di frequenza

- Sensibilità adeguata ai livelli di vibrazione previsti

- Valutazione ambientale per temperatura e umidità

- Compatibilità del metodo di montaggio

- Tipo di connettore del cavo e tenuta

Metodi di montaggio del sensore

Un corretto montaggio del sensore garantisce misurazioni accurate e previene danni al sensore stesso. Diversi metodi di montaggio offrono una risposta in frequenza e una fedeltà di misura variabili:

Montaggio a perno garantisce la massima risposta in frequenza e la migliore precisione collegando rigidamente i sensori alle superfici misurate tramite perni filettati.

Montaggio adesivo Offre praticità per misurazioni temporanee mantenendo una buona risposta in frequenza fino a diversi kilohertz.

Montaggio magnetico consente il rapido posizionamento del sensore su superfici ferromagnetiche ma limita la risposta in frequenza a causa della risonanza di montaggio.

Montaggio della sonda/stinger consente misurazioni in punti difficilmente accessibili ma riduce ulteriormente la risposta in frequenza.

Apparecchiature di condizionamento del segnale

I sensori di vibrazione richiedono il condizionamento del segnale per convertire i segnali grezzi in segnali di misura utilizzabili. I sistemi di condizionamento del segnale forniscono funzioni di alimentazione, amplificazione, filtraggio e conversione del segnale.

Amplificatori di carica convertire l'uscita di carica ad alta impedenza degli accelerometri piezoelettrici in segnali di tensione a bassa impedenza adatti alla trasmissione su cavi lunghi.

Amplificatori di tensione aumentare le uscite dei sensori di basso livello ai livelli richiesti per la conversione analogico-digitale, fornendo al contempo funzioni di filtraggio e condizionamento del segnale.

Sistemi IEPE (Integrated Electronics Piezo-Electric) integrare l'elettronica integrata nei sensori, semplificando l'installazione e migliorando l'immunità al rumore tramite l'eccitazione a corrente costante.

Sistemi di acquisizione dati

I moderni sistemi di misurazione delle vibrazioni integrano sensori, condizionamento del segnale ed elaborazione dei dati in pacchetti sofisticati progettati per l'ambiente marino. Questi sistemi offrono funzionalità automatizzate di raccolta, analisi e reporting dei dati.

Le caratteristiche principali dei sistemi di acquisizione dati sulle vibrazioni marine includono:

- Campionamento simultaneo multicanale

- Guadagno e filtraggio programmabili

- Protezione ambientale (IP65 o superiore)

- Capacità di funzionamento della batteria

- Trasmissione dati senza fili

- Integrazione con i sistemi navali

Taratura e verifica

Una calibrazione regolare garantisce l'accuratezza delle misurazioni e la tracciabilità agli standard nazionali. I programmi di misurazione delle vibrazioni in ambito navale richiedono procedure di calibrazione sistematiche che tengano conto degli ambienti operativi più difficili.

Calibrazione primaria Utilizza calibratori di vibrazione di precisione che forniscono livelli di accelerazione noti a frequenze specifiche. I calibratori di livello da laboratorio raggiungono incertezze inferiori a 1%.

Verifica sul campo utilizza sorgenti di calibrazione portatili per verificare le prestazioni dei sensori e del sistema senza dover rimuovere l'apparecchiatura dal servizio.

Confronto diretto confronta le letture di più sensori che misurano la stessa fonte di vibrazioni, identificando i sensori che si discostano dalle tolleranze accettabili.

- Taratura annuale di laboratorio per sistemi critici

- Controlli trimestrali di verifica sul campo

- Prima/dopo la calibrazione per misurazioni importanti

- Calibrazione in seguito a danni o riparazioni del sensore

4. Analisi ed elaborazione dei segnali di vibrazione

4.1 Tipi di segnali di vibrazione

La comprensione delle diverse tipologie di segnali di vibrazione consente agli ingegneri navali di selezionare metodi di analisi appropriati e interpretare correttamente i risultati diagnostici. I guasti delle apparecchiature producono modelli di segnale caratteristici che gli analisti qualificati riconoscono e classificano.

Segnali armonici e periodici

Segnali armonici puri Rappresentano la forma di vibrazione più semplice, caratterizzata da un moto sinusoidale a una singola frequenza. Sebbene rara nei macchinari pratici, l'analisi armonica costituisce la base per la comprensione di segnali più complessi.

Dove: A = ampiezza, f = frequenza, φ = fase

Segnali poliarmonici contengono molteplici componenti di frequenza con relazioni armoniche precise. Le macchine rotanti producono comunemente segnali poliarmonici a causa di periodicità geometriche e forze non lineari.

Segnali quasi poliarmonici presentano un comportamento pressoché periodico con leggere variazioni di frequenza nel tempo. Questi segnali derivano da variazioni di velocità o effetti di modulazione nei macchinari.

- 1° ordine: frequenza di accensione primaria

- 2° ordine: effetti della combustione secondaria

- Ordini superiori: eventi valvolari e risonanze meccaniche

Segnali modulati

La modulazione si verifica quando un parametro del segnale varia in base a un altro segnale, creando forme d'onda complesse che trasportano informazioni diagnostiche su più fonti di guasto.

Modulazione di ampiezza (AM) si verifica quando l'ampiezza del segnale varia periodicamente. Le cause più comuni includono:

- Difetti della pista esterna del cuscinetto

- Modelli di usura dei denti degli ingranaggi

- Variazioni dell'alimentazione elettrica

- Arco o runout dell'albero

Dove: m = profondità di modulazione, f_m = frequenza di modulazione, f_c = frequenza portante

Modulazione di frequenza (FM) si verifica quando la frequenza del segnale varia periodicamente, spesso indicando:

- variazioni di velocità

- Problemi di accoppiamento

- Fluttuazioni di carico

- Instabilità del sistema di guida

Modulazione di fase (PM) comporta cambiamenti di fase periodici che possono indicare variazioni di temporizzazione o giochi meccanici nei sistemi di trasmissione.

Segnali transitori e di impatto

Segnali impulsivi Rappresentano eventi di breve durata e di elevata ampiezza che eccitano molteplici risonanze di sistema. I difetti dei cuscinetti volventi producono comunemente segnali impulsivi a causa dell'impatto delle superfici danneggiate durante la rotazione.

I segnali d'impatto presentano caratteristiche caratteristiche:

- Fattori di cresta elevati (>6)

- Contenuto ad ampia frequenza

- Rapido decadimento dell'ampiezza

- Tassi di ripetizione periodica

Segnali di battito derivano dall'interferenza tra frequenze ravvicinate, che crea variazioni periodiche di ampiezza. I pattern di battimento spesso indicano:

- Più elementi rotanti

- Interazioni degli ingranaggi

- Miscelazione della frequenza elettrica

- Accoppiamento di risonanza strutturale

Segnali casuali e stocastici

Segnali casuali stazionari presentano proprietà statistiche che rimangono costanti nel tempo. Il rumore di flusso turbolento e le interferenze elettriche spesso producono vibrazioni casuali stazionarie.

Segnali casuali non stazionari mostrano caratteristiche statistiche variabili nel tempo, comuni in:

- Fenomeni di cavitazione

- Effetti della rugosità della superficie del cuscinetto

- Turbolenza aerodinamica

- Variazioni dell'accoppiamento degli ingranaggi

Segnali casuali modulati in ampiezza combinare la modulazione periodica con segnali portanti casuali, caratteristici del degrado avanzato dei cuscinetti in cui gli impatti casuali vengono modulati in ampiezza dalle frequenze dei difetti geometrici.

4.2 Metodi di analisi del segnale

Un'analisi efficace delle vibrazioni richiede tecniche di elaborazione del segnale appropriate che estraggano informazioni diagnostiche sopprimendo al contempo il rumore e i componenti irrilevanti. Gli ingegneri navali selezionano i metodi di analisi in base alle caratteristiche del segnale e agli obiettivi diagnostici.

Analisi del dominio del tempo

Analisi della forma d'onda Esamina i segnali di vibrazione grezzi nel dominio del tempo per identificare caratteristiche del segnale non evidenti nell'analisi in frequenza. Le forme d'onda temporali rivelano:

- Tempi di impatto e frequenze di ripetizione

- Modelli di modulazione

- Asimmetria del segnale

- Eventi transitori

Analisi statistica applica misure statistiche per caratterizzare le proprietà del segnale:

Parametri statistici per l'analisi delle vibrazioni

| Parametro | Formula | Significato diagnostico |

|---|---|---|

| RMS | √(Σx²/N) | Contenuto energetico complessivo |

| Fattore di cresta | Picco/RMS | Spigolosità del segnale |

| Curtosi | E[(x-μ)⁴]/σ⁴ | Rilevamento dell'impatto |

| Asimmetria | E[(x-μ)³]/σ³ | Asimmetria del segnale |

Curtosi si rivela particolarmente utile per la diagnostica dei cuscinetti, poiché i cuscinetti sani presentano in genere valori di curtosi prossimi a 3,0, mentre i difetti in via di sviluppo portano la curtosi a valori superiori a 4,0.

Analisi del dominio della frequenza

Principi della trasformata di Fourier Permette la conversione tra i domini del tempo e della frequenza, rivelando componenti di frequenza non visibili nelle forme d'onda temporali. La Trasformata di Fourier Discreta (DFT) elabora i segnali digitali:

Trasformata di Fourier veloce (FFT) Gli algoritmi calcolano in modo efficiente la DFT per segnali di lunghezza pari a potenza di due, rendendo l'analisi spettrale in tempo reale pratica nelle applicazioni marine.

L'analisi FFT offre diversi vantaggi chiave:

- Identifica frequenze di guasto specifiche

- Traccia i cambiamenti nei componenti di frequenza

- Separa più fonti di vibrazione

- Permette il confronto con modelli consolidati

Considerazioni sull'elaborazione del segnale digitale

Conversione analogico-digitale Trasforma i segnali di vibrazione continui in campioni digitali discreti per l'elaborazione al computer. I parametri chiave includono:

Frequenza di campionamento: Deve superare il doppio della frequenza di interesse più elevata (criterio di Nyquist) per evitare distorsioni da aliasing.

Prevenzione dell'aliasing richiede filtri anti-aliasing che rimuovono le componenti di frequenza superiori alla frequenza di Nyquist prima del campionamento.

Funzioni di finestra minimizzare la perdita spettrale durante l'analisi di segnali non periodici o segnali con durata finita:

| Tipo di finestra | Migliore applicazione | Caratteristiche |

|---|---|---|

| Rettangolare | Segnali transitori | Migliore risoluzione di frequenza |

| Hanning | Scopo generale | Buon compromesso |

| Piatto | Precisione dell'ampiezza | Migliore precisione di ampiezza |

| Kaiser | Requisiti variabili | Parametri regolabili |

Tecniche di filtraggio

I filtri isolano specifiche bande di frequenza per analisi mirate e rimuovono componenti di segnale indesiderati che potrebbero interferire con l'interpretazione diagnostica.

Filtri passa-basso rimuovere le componenti ad alta frequenza, utile per eliminare il rumore e concentrarsi sui fenomeni a bassa frequenza come squilibrio e disallineamento.

Filtri passa-alto eliminare i componenti a bassa frequenza, utile per rimuovere l'influenza dello squilibrio durante l'analisi dei difetti dei cuscinetti e degli ingranaggi.

Filtri passa-banda isolare bande di frequenza specifiche, consentendo l'analisi dei singoli componenti dei macchinari o delle modalità di guasto.

Filtri di tracciamento seguono componenti di frequenza specifiche al variare della velocità dei macchinari, particolarmente utili per analizzare le vibrazioni correlate agli ordini durante l'avvio e l'arresto.

Tecniche di analisi avanzate

Analisi dell'involucro Estrae informazioni di modulazione da segnali ad alta frequenza, particolarmente efficace per la diagnostica dei cuscinetti volventi. La tecnica prevede:

- Filtraggio passa-banda attorno alle frequenze di risonanza del cuscinetto

- Demodulazione dell'ampiezza (estrazione dell'inviluppo)

- Filtraggio passa-basso del segnale di inviluppo

- Analisi FFT dell'involucro

Analisi del cepstro rileva componenti periodiche negli spettri di frequenza, utili per identificare le bande laterali degli ingranaggi e le famiglie di armoniche che indicano condizioni di guasto specifiche.

Monitoraggio dell'ordine Analizza le componenti delle vibrazioni come multipli della velocità di rotazione, essenziale per i macchinari che operano a velocità variabile. L'analisi degli ordini mantiene una risoluzione costante nel dominio degli ordini indipendentemente dalle variazioni di velocità.

Analisi di coerenza misura la relazione lineare tra due segnali in funzione della frequenza, aiutando a identificare i percorsi di trasmissione delle vibrazioni e l'accoppiamento tra i componenti dei macchinari.

- Identificazione dei percorsi di trasmissione delle vibrazioni

- Validazione della qualità della misurazione

- Valutazione dell'accoppiamento tra macchine

- Valutazione dell'efficacia dell'isolamento

4.3 Attrezzatura tecnica per l'analisi delle vibrazioni

L'analisi moderna delle vibrazioni in ambito marittimo si basa su strumenti sofisticati che combinano molteplici capacità di analisi in soluzioni portatili e robuste, adatte all'uso a bordo. La scelta dell'apparecchiatura dipende dai requisiti dell'applicazione, dalle condizioni ambientali e dal livello di competenza dell'operatore.

Misuratori e analizzatori di vibrazioni

Misuratori di vibrazioni semplici Forniscono misurazioni di base delle vibrazioni complessive senza capacità di analisi in frequenza. Questi strumenti sono adatti ad applicazioni di monitoraggio di routine in cui l'andamento dei livelli complessivi è sufficiente per la valutazione delle condizioni.

Analizzatori di bande d'ottava Suddividere lo spettro di frequenza in bande di ottava standard o di frazioni di ottava, fornendo informazioni sulla frequenza pur mantenendo la semplicità. Le applicazioni navali utilizzano comunemente l'analisi a 1/3 d'ottava per la valutazione del rumore e delle vibrazioni.

Analizzatori a banda stretta Offrono una risoluzione ad alta frequenza grazie all'elaborazione FFT, consentendo un'analisi spettrale dettagliata per applicazioni diagnostiche. Questi strumenti costituiscono la spina dorsale di programmi completi per le vibrazioni.

Confronto degli analizzatori

| Tipo di analizzatore | Risoluzione di frequenza | Velocità di analisi | Migliori applicazioni |

|---|---|---|---|

| Complessivamente | Nessuno | Molto veloce | Monitoraggio semplice |

| 1/3 di ottava | Proporzionale | Veloce | Valutazione generale |

| FFT | Costante | Moderare | Diagnosi dettagliata |

| Zoom FFT | Molto alto | Lento | Analisi precisa |

Sistemi portatili vs. permanenti

Sistemi portatili (off-line) Offre flessibilità per misurazioni periodiche su più macchine. I vantaggi includono:

- Minori costi per macchina

- Flessibilità di misurazione

- Copertura multi-macchina

- Capacità di analisi dettagliate

Limitazioni dei sistemi portatili:

- Requisiti di misurazione manuale

- Monitoraggio continuo limitato

- Dipendenza dalle competenze dell'operatore

- Potenziale di eventi persi

Sistemi permanenti (on-line) fornire un monitoraggio continuo dei macchinari critici con raccolta automatica dei dati e generazione di allarmi.

Vantaggi dei sistemi permanenti:

- Capacità di monitoraggio continuo

- Generazione automatica di allarmi

- Condizioni di misurazione coerenti

- Raccolta di dati storici

Strumentazione virtuale

Gli strumenti virtuali combinano hardware generico con software specializzato per creare sistemi di analisi flessibili. Questo approccio offre diversi vantaggi per le applicazioni marine:

- Funzioni di analisi personalizzabili

- Aggiornamenti software facili

- Integrazione con i sistemi navali

- Espansione conveniente

La strumentazione virtuale impiega in genere:

- Hardware per l'acquisizione di dati commerciali

- Piattaforme informatiche standard

- Software di analisi specializzato

- Interfacce utente personalizzate

Architettura del sistema di monitoraggio

I sistemi completi di monitoraggio delle vibrazioni marine integrano più componenti in architetture gerarchiche che si adattano a vari tipi di apparecchiature e requisiti di monitoraggio.

Unità di elaborazione locali Raccoglie dati da più sensori, esegue l'elaborazione iniziale e comunica con i sistemi centrali. Queste unità forniscono intelligenza distribuita e riducono i requisiti di larghezza di banda per le comunicazioni.

Stazioni di monitoraggio centrali ricevere dati dalle unità locali, eseguire analisi avanzate, generare report e interfacciarsi con i sistemi di gestione delle navi.

Capacità di accesso remoto consentire agli esperti a terra di accedere ai sistemi di monitoraggio di bordo per ottenere supporto tecnico e diagnosi avanzate.

- Gestione centralizzata dei dati

- Procedure di analisi coerenti

- Reporting automatizzato

- Supporto del sistema esperto

Sistemi di gestione dei dati

Per essere efficaci, i programmi sulle vibrazioni richiedono sistemi di gestione dei dati robusti, in grado di archiviare, organizzare e recuperare i dati di misurazione a fini di analisi e reporting.

Progettazione di database le considerazioni includono:

- Archiviazione dei dati di misurazione

- Definizione della gerarchia delle apparecchiature

- Archiviazione dei risultati delle analisi

- Controllo degli accessi degli utenti

Compressione dei dati Le tecniche riducono i requisiti di archiviazione preservando al contempo le informazioni diagnostiche. Gli approcci più comuni includono:

- Riduzione dei dati spettrali

- Estrazione dei parametri statistici

- Compressione dei dati di tendenza

- Archiviazione basata sulle eccezioni

5. Controllo delle vibrazioni e monitoraggio delle condizioni

5.1 Test di accettazione e controllo di qualità

I test di accettazione delle vibrazioni stabiliscono gli standard prestazionali di base per le nuove apparecchiature marine e ne verificano la conformità alle specifiche prima della loro messa in servizio. Queste procedure proteggono da difetti di fabbricazione e problemi di installazione che potrebbero compromettere l'affidabilità delle apparecchiature.

Metodi di controllo delle vibrazioni in ingresso/uscita

Il controllo sistematico delle vibrazioni durante la messa in servizio delle apparecchiature garantisce la corretta installazione e le prestazioni iniziali. I metodi di controllo comprendono sia la verifica pre-servizio che procedure di convalida delle prestazioni.

Test di pre-installazione verifica le condizioni dell'apparecchiatura prima dell'installazione a bordo:

- Test di accettazione in fabbrica

- Valutazione dei danni da trasporto

- Procedure di ispezione in ricezione

- Verifica delle condizioni di conservazione

Verifica dell'installazione conferma il corretto montaggio, allineamento e integrazione del sistema:

- Controllo di conformità della fondazione

- Verifica della tolleranza di allineamento

- Valutazione dello stress delle tubazioni

- Validazione della connessione elettrica

Rilevamento dei difetti di fabbricazione e installazione

L'analisi delle vibrazioni identifica efficacemente i problemi comuni di produzione e installazione che i metodi di ispezione tradizionali potrebbero non rilevare. La diagnosi precoce previene danni progressivi e costosi guasti.

Difetti di fabbricazione rilevabili attraverso l'analisi delle vibrazioni includono:

- Deviazioni della qualità dell'equilibrio del rotore

- Problemi di installazione dei cuscinetti

- Violazioni delle tolleranze di lavorazione

- Errori di allineamento dell'assemblaggio

Difetti di installazione comunemente rivelati dai test di vibrazione:

- Condizioni di piede morbido

- Disallineamento dell'accoppiamento

- Deformazione della tubazione

- Risonanze di fondazione

Norme e specifiche tecniche

L'accettazione delle vibrazioni delle apparecchiature marine si basa su standard tecnici consolidati che definiscono procedure di misurazione, criteri di valutazione e limiti di accettazione per vari tipi di macchinari.

| Standard | Ambito | Requisiti chiave |

|---|---|---|

| Norma ISO 10816-1 | Macchinari generali | Zone di valutazione delle vibrazioni |

| Norma ISO 10816-6 | Macchine alternative | limiti di velocità RMS |

| Norma ISO 8528-9 | Gruppi elettrogeni | limiti dipendenti dal carico |

| API 610 | pompe centrifughe | Requisiti del test di officina |

Procedure di rodaggio delle apparecchiature

Le nuove apparecchiature marine richiedono procedure di rodaggio sistematiche che consentano ai componenti di usurarsi gradualmente, monitorando al contempo eventuali condizioni anomale. Il monitoraggio delle vibrazioni durante il rodaggio fornisce un avviso tempestivo di potenziali problemi.

Fasi di monitoraggio dell'effrazione:

- Verifica iniziale dell'avvio

- Valutazione del funzionamento a basso carico

- Valutazione del carico progressivo

- Conferma delle prestazioni a pieno carico

- Validazione operativa estesa

Durante il rodaggio, gli ingegneri si aspettano variazioni graduali nelle caratteristiche delle vibrazioni man mano che i componenti si assestano e si stabiliscono i modelli di usura. Cambiamenti improvvisi o livelli in continuo aumento indicano potenziali problemi che richiedono indagini.

5.2 Sistemi di monitoraggio delle vibrazioni

Sistemi completi di monitoraggio delle vibrazioni garantiscono una sorveglianza continua delle apparecchiature marine critiche, consentendo il rilevamento precoce dei guasti, l'analisi delle tendenze e la pianificazione della manutenzione predittiva. La progettazione del sistema deve tenere conto delle sfide specifiche degli ambienti marini, garantendo al contempo capacità diagnostiche affidabili.

Sviluppo e gestione di database

Per essere efficaci, i programmi di monitoraggio richiedono sistemi di database robusti che organizzino le informazioni sulle apparecchiature, i dati di misurazione e i risultati delle analisi in formati accessibili per il processo decisionale.

Struttura gerarchica delle apparecchiature:

- Identificazione del livello della nave

- Classificazione del sistema (propulsione, elettrico, ausiliario)

- Categorizzazione del tipo di apparecchiatura

- Dettaglio a livello di componente

- Definizione del punto di misura

Tipi di dati e organizzazione:

- Memorizzazione della forma d'onda temporale

- Archiviazione dello spettro di frequenza

- Tendenze dei parametri statistici

- Registrazioni delle condizioni operative

- Integrazione della cronologia di manutenzione

Esempio di struttura del database

Nave → Reparto motori → Motore principale → Cilindro #1 → Valvola di scarico → Punto di misurazione A1

Ogni livello contiene informazioni specifiche rilevanti per quel livello gerarchico, consentendo un'organizzazione e un recupero efficienti dei dati.

Selezione delle attrezzature e sviluppo del programma

Per avere successo, i programmi di monitoraggio richiedono una selezione sistematica delle attrezzature e dei parametri di misurazione basata sull'analisi della criticità, sulle conseguenze dei guasti e sull'efficacia diagnostica.

Fattori di valutazione della criticità:

- Impatto sulla sicurezza dei guasti delle apparecchiature

- Conseguenze economiche dei tempi di inattività

- Disponibilità dei pezzi di ricambio

- Complessità e durata della riparazione

- Frequenza storica dei guasti

Selezione dei parametri di misura:

- Intervalli di frequenza per i guasti previsti

- Direzioni di misura (radiali, assiali)

- Posizioni e quantità dei sensori

- Frequenze di campionamento e risoluzione dei dati

- Motore principale (monitoraggio continuo)

- Generatori principali (monitoraggio continuo)

- Pompe di carico (misurazioni portatili periodiche)

- Attrezzature ausiliarie (verifica annuale)

Pianificazione e programmazione delle misurazioni

La pianificazione sistematica delle misurazioni garantisce una raccolta dati coerente, ottimizzando al contempo l'utilizzo delle risorse e riducendo al minimo le interruzioni operative.

Linee guida sulla frequenza di misurazione:

| Criticità delle apparecchiature | Frequenza di misurazione | Profondità di analisi |

|---|---|---|

| Critico | Continuo/Giornaliero | Analisi spettrale dettagliata |

| Importante | Settimanale/Mensile | Tendenze con analisi periodica |

| Standard | Trimestrale | Tendenza generale del livello |

| Non critico | Annualmente | Valutazione delle condizioni di base |

Impostazione del livello di allarme e definizione della linea di base

Una corretta configurazione degli allarmi previene sia i falsi allarmi sia le mancate condizioni di guasto, fornendo al contempo una notifica tempestiva dell'insorgenza di problemi.

Procedure di definizione della base di riferimento:

- Raccogliere più misurazioni durante buone condizioni operative

- Verificare la coerenza dei parametri operativi (carico, velocità, temperatura)

- Calcolare i parametri statistici (media, deviazione standard)

- Stabilire livelli di allarme utilizzando metodi statistici

- Documentare le condizioni di base e le ipotesi

Metodi di impostazione del livello di allarme:

- Metodi statistici (media + 3σ)

- Limiti basati su standard (zone ISO)

- Soglie basate sull'esperienza

- Criteri specifici del componente

Analisi delle tendenze e rilevamento dei cambiamenti

L'analisi delle tendenze identifica cambiamenti graduali nelle condizioni delle apparecchiature che indicano problemi in via di sviluppo prima che raggiungano livelli critici. Un'analisi delle tendenze efficace richiede procedure di misurazione coerenti e un'adeguata interpretazione statistica.

Parametri di tendenza:

- Livelli di vibrazione complessivi

- Componenti di frequenza specifici

- Misure statistiche (fattore di cresta, curtosi)

- Parametri dell'involucro

Metodi di rilevamento delle modifiche:

- Controllo statistico di processo

- Analisi di regressione

- Tecniche di somma cumulativa

- Algoritmi di riconoscimento di pattern

5.3 Sistemi tecnici e software

Il moderno monitoraggio delle vibrazioni marine si basa su sistemi hardware e software integrati che forniscono funzionalità automatizzate di raccolta, analisi e reporting dei dati, specificamente progettate per applicazioni marittime.

Architettura di sistema portatile

I sistemi portatili di monitoraggio delle vibrazioni offrono la flessibilità necessaria per indagini complete sui macchinari, mantenendo al contempo capacità di analisi professionali adatte agli ambienti marini.

Componenti principali:

- Raccoglitore di dati robusto

- Diversi tipi di sensori e cavi

- Software di analisi e reporting

- Sistema di gestione del database

- Interfacce di comunicazione

Requisiti specifici per la nautica:

- Funzionamento intrinsecamente sicuro

- Resistenza alla temperatura e all'umidità

- Immunità agli urti e alle vibrazioni

- Lunga durata della batteria

- Interfaccia utente intuitiva

- Minore costo per punto di misurazione

- Flessibilità della procedura di misurazione

- Capacità di analisi dettagliate

- Dispiegamento multi-nave

Sistemi di monitoraggio permanente

I sistemi di monitoraggio permanente garantiscono una sorveglianza continua delle apparecchiature critiche con funzionalità automatizzate di raccolta, elaborazione e generazione di allarmi dei dati.

Architettura del sistema:

- Reti di sensori distribuite

- Unità di elaborazione locali

- Stazioni di monitoraggio centrali

- Infrastruttura di comunicazione

- Capacità di accesso remoto

Vantaggi permanenti del sistema:

- Monitoraggio continuo delle condizioni

- Generazione automatica di allarmi

- Condizioni di misurazione coerenti

- Conservazione dei dati storici

- Integrazione con i sistemi navali

Requisiti e capacità del software

Il software di monitoraggio deve offrire funzionalità di analisi complete, pur rimanendo accessibile agli ingegneri navali con diversi livelli di competenza in materia di vibrazioni.

Funzionalità software essenziali:

- Analisi multidominio (tempo, frequenza, ordine)

- Algoritmi di rilevamento automatico dei guasti

- Formati di reporting personalizzabili

- Analisi e previsione delle tendenze

- Integrazione del database

Requisiti dell'interfaccia utente:

- Presentazione grafica dei dati

- Guida del sistema esperto

- Dashboard personalizzabili

- Compatibilità con i dispositivi mobili

- Supporto multilingua

Raccolta dati basata sul percorso

I sistemi di misurazione basati sul percorso ottimizzano l'efficienza della raccolta dati guidando i tecnici attraverso sequenze di misurazione predeterminate, garantendo al contempo procedure coerenti e una copertura completa.

Processo di sviluppo del percorso:

- Identificazione e priorità delle apparecchiature

- Selezione e numerazione dei punti di misura

- Ottimizzazione del percorso per l'efficienza

- Installazione di codici a barre o tag RFID

- Documentazione delle procedure e formazione

Vantaggi del sistema basato sul percorso:

- Procedure di misurazione coerenti

- Copertura completa delle attrezzature

- Tempo di misurazione ridotto

- Organizzazione automatica dei dati

- Caratteristiche di garanzia della qualità

Flusso di lavoro di misurazione basato sul percorso

Pianificazione del percorso → Etichettatura delle apparecchiature → Raccolta dati → Caricamento automatico → Analisi → Segnalazione

Comunicazione e gestione dei dati

I moderni sistemi di monitoraggio marino richiedono solide capacità di comunicazione per il trasferimento dei dati, l'accesso remoto e l'integrazione con i sistemi di gestione delle imbarcazioni.

Opzioni di comunicazione:

- Reti Ethernet per sistemi di bordo

- Reti wireless per dispositivi portatili

- Comunicazioni satellitari per la segnalazione a terra

- Trasferimenti tramite USB e memory card

Funzionalità di gestione dei dati:

- Sistemi di backup automatizzati

- Algoritmi di compressione dei dati

- Trasmissione sicura dei dati

- Integrazione dell'archiviazione cloud

6. Diagnostica delle apparecchiature rotanti marine

6.1 Caratteristiche delle vibrazioni dei componenti dei macchinari

Diversi componenti dei macchinari producono firme vibrazionali caratteristiche che consentono agli analisti qualificati di identificare problemi specifici e valutarne la gravità. La comprensione di queste firme costituisce il fondamento di un'efficace diagnostica delle vibrazioni nelle applicazioni marine.

Diagnostica dei cuscinetti volventi

I cuscinetti volventi rappresentano componenti critici nei macchinari navali e le loro condizioni influiscono significativamente sull'affidabilità delle apparecchiature. I difetti dei cuscinetti producono modelli di vibrazione distintivi che gli analisti possono identificare e monitorare.

Frequenze dei difetti dei cuscinetti: Ogni geometria del cuscinetto genera frequenze di guasto specifiche quando si sviluppano difetti:

BPFO = (N × giri/min × (1 - (d/D) × cos φ)) / 120

Frequenza di passaggio della palla nella pista interna (BPFI):

BPFI = (N × RPM × (1 + (d/D) × cos φ)) / 120

Frequenza di rotazione della palla (BSF):

BSF = (RPM × D × (1 - (d/D)² × cos² φ)) / (240 × d)

Frequenza fondamentale del treno (FTF):

FTF = (RPM × (1 - (d/D) × cos φ)) / 120

Dove: N = numero di elementi volventi, d = diametro dell'elemento volventi, D = diametro primitivo, φ = angolo di contatto

- BPFO = 102,2 Hz (difetti della pista esterna)

- BPFI = 157,8 Hz (difetti della pista interna)

- BSF = 67,3 Hz (difetti della palla)

- FTF = 11,4 Hz (difetti della gabbia)

Fasi di valutazione delle condizioni dei cuscinetti:

- Fase 1 - Insorgenza: Lieve aumento del rumore di fondo ad alta frequenza

- Fase 2 - Sviluppo: Appaiono frequenze di rilevamento discrete

- Fase 3 - Progressione: Si sviluppano armoniche e bande laterali

- Fase 4 - Avanzata: Aumento delle subarmoniche e della modulazione

- Fase 5 - Finale: Predomina la vibrazione casuale a banda larga

Analisi dei cuscinetti a strisciamento (cuscinetti portanti)

I cuscinetti lisci nelle applicazioni marine, in particolare nei grandi motori diesel e nelle turbomacchine, presentano modalità di guasto e caratteristiche di vibrazione diverse rispetto ai cuscinetti volventi.

Problemi comuni dei cuscinetti lisci:

- Vortice d'olio: Si verifica a circa 0,4-0,48× giri al minuto

- Frusta d'olio: La frequenza si blocca sulla prima velocità critica

- Usura dei cuscinetti: Aumenta la vibrazione sincrona (1× RPM)

- Disallineamento: Crea componenti 2× RPM

Diagnostica del sistema di ingranaggi

I sistemi di ingranaggi nelle applicazioni marine includono riduttori principali, riduttori ausiliari e vari sistemi di trasmissione. I problemi agli ingranaggi producono modelli di frequenza caratteristici correlati all'ingranamento dei denti e alla distribuzione del carico.

Frequenze fondamentali dell'attrezzatura:

- Frequenza di accoppiamento degli ingranaggi (GMF): Numero di denti × RPM ÷ 60

- Frequenze della banda laterale: Frequenze dell'albero GMF ±

- Frequenza dei denti da caccia: Relativo alle relazioni del numero dei denti

Indicatori di guasto del cambio:

- Aumento dell'ampiezza del GMF

- Sviluppo della banda laterale attorno al GMF

- Generazione armonica

- Modelli di modulazione

- Frequenza del pignone: 20 Hz

- Frequenza di trasmissione: 6,87 Hz

- Frequenza di maglia: 460 Hz

- Le bande laterali a 460 ± 20 Hz e 460 ± 6,87 Hz indicano problemi in via di sviluppo

Dinamica dell'albero e del rotore

I problemi legati all'albero creano modelli di vibrazione che riflettono le condizioni meccaniche e il comportamento dinamico dei gruppi rotanti.

Problemi comuni dell'albero:

- Sbilanciare: Vibrazione predominante 1× RPM

- Arco/asta piegata: Componenti 1× e 2× RPM

- Problemi di accoppiamento: Vibrazione 2× RPM

- Scioltezza: Armoniche multiple di giri al minuto

Tipi di disallineamento e firme:

| Tipo di disallineamento | Frequenza primaria | Caratteristiche |

|---|---|---|

| Parallelo | 2× giri al minuto | Elevata vibrazione radiale |

| Angolare | 2× giri al minuto | Elevata vibrazione assiale |

| Combinato | 1× e 2× giri al minuto | Misto radiale e assiale |

Girante e vibrazioni legate al flusso

Pompe, ventilatori e compressori generano vibrazioni legate al flusso del fluido e alle condizioni della girante. Queste sorgenti idrauliche o aerodinamiche creano modelli di frequenza distintivi.

Frequenze correlate al flusso:

- Frequenza di passaggio della lama (BPF): Numero di lame × RPM ÷ 60

- Armoniche di BPF: Indicare disturbi del flusso

- Componenti sub-sincroni: Può indicare cavitazione o ricircolo

Problemi specifici della pompa:

- Cavitazione: Vibrazione casuale ad alta frequenza

- Danni alla girante: Aumento del BPF e delle armoniche

- Ricircolo: Vibrazione casuale a bassa frequenza

- Turbolenza del flusso: Aumento delle vibrazioni a banda larga

6.2 Rilevamento e identificazione dei guasti

Il rilevamento sistematico dei guasti richiede la combinazione dell'analisi spettrale con tecniche nel dominio del tempo, metodi statistici e riconoscimento di modelli per identificare i problemi in via di sviluppo e valutarne accuratamente la gravità.

Analisi spettrale per il rilevamento dei guasti

L'analisi del dominio della frequenza fornisce lo strumento principale per identificare specifici tipi di guasto, rivelando le componenti di frequenza caratteristiche associate a diverse modalità di guasto.

Analisi armonica: Molti guasti ai macchinari producono serie armoniche che aiutano a identificare la fonte e la gravità dei problemi:

- Sbilanciare: Prevalentemente 1× RPM con armoniche minime

- Disallineamento: Potente 2× RPM con potenziali armoniche 3× e 4×

- Scioltezza: Armoniche multiple (fino a 10 volte il numero di giri al minuto o più)

- Strofinamenti: Armoniche frazionarie (0,5×, 1,5×, 2,5× giri/min)

Analisi delle bande laterali: Gli effetti di modulazione creano bande laterali attorno alle frequenze primarie che indicano meccanismi di guasto specifici:

- I problemi ai denti degli ingranaggi creano bande laterali attorno alla frequenza di maglia

- I difetti delle piste dei cuscinetti modulano le risonanze ad alta frequenza

- I problemi elettrici creano bande laterali attorno alla frequenza di linea

Tabella di identificazione della frequenza dei guasti

| Tipo di errore | Frequenza primaria | Componenti aggiuntivi | Note diagnostiche |

|---|---|---|---|

| Sbilanciare | 1× giri al minuto | Armoniche minime | Importante relazione di fase |

| Disallineamento | 2× giri al minuto | Armoniche superiori | Misure assiali critiche |

| Difetti dei cuscinetti | BPFI/BPFO/BSF | Armoniche e bande laterali | Analisi della busta utile |

| Problemi di ingranaggi | GMF | Bande laterali a velocità dell'albero | Cambiamenti dipendenti dal carico |

Tecniche di analisi nel dominio del tempo

L'analisi nel dominio del tempo integra l'analisi della frequenza rivelando caratteristiche del segnale non evidenti nei dati spettrali, in particolare per fenomeni impulsivi o transitori.

Analisi della forma d'onda:

- Sinusoidale: Indica una semplice eccitazione periodica (squilibrio)

- Tagliato/troncato: Suggerisce impatti o problemi di spazio libero

- Modulato: Mostra variazioni di ampiezza o frequenza

- Casuale: Indica eccitazione turbolenta o stocastica

Parametri statistici per il rilevamento dei guasti:

- Fattore di cresta: Il rapporto picco/RMS indica la picchiosità del segnale

- Curtosi: Statistica del quarto momento sensibile agli impatti

- Asimmetria: Statistica del terzo momento che indica asimmetria

- Tendenze RMS: Variazioni del contenuto energetico complessivo

- Aumento del fattore di cresta da 3,2 a 6,8

- La curtosi aumenta da 3,1 a 12,4

- Livelli RMS relativamente stabili

Analisi dell'involucro per la diagnostica dei cuscinetti

L'analisi dell'inviluppo (demodulazione dell'ampiezza) estrae informazioni di modulazione dai segnali ad alta frequenza, rendendola particolarmente efficace per rilevare difetti dei cuscinetti volventi che creano impatti periodici.

Processo di analisi dell'involucro:

- Filtro passa-banda attorno alla risonanza strutturale (tipicamente 1-5 kHz)

- Applicare il rilevamento dell'inviluppo (trasformata di Hilbert o rettifica)

- Filtro passa-basso del segnale di inviluppo

- Eseguire l'analisi FFT sull'involucro

- Identificare le frequenze di guasto dei cuscinetti nello spettro dell'involucro

Vantaggi dell'analisi dell'involucro:

- Maggiore sensibilità ai guasti precoci dei cuscinetti

- Riduce le interferenze provenienti da altre fonti di vibrazioni

- Fornisce una chiara identificazione della frequenza dei guasti dei cuscinetti

- Consente la valutazione della gravità del guasto

Riconoscimento avanzato di modelli

I moderni sistemi diagnostici impiegano sofisticati algoritmi di riconoscimento di modelli che classificano automaticamente i tipi di guasto e valutano i livelli di gravità sulla base di modelli appresi e conoscenze specialistiche.

Approcci di apprendimento automatico:

- Reti neurali: Impara modelli di errore complessi dai dati di addestramento

- Macchine a vettori di supporto: Classificare i guasti utilizzando i limiti decisionali ottimali

- Alberi decisionali: Fornire procedure logiche di identificazione dei guasti

- Logica fuzzy: Gestire l'incertezza nella classificazione dei guasti

Sistemi esperti: Incorporare le conoscenze di settore di analisti esperti per guidare il rilevamento automatico degli errori e fornire un ragionamento diagnostico.

- Identificazione coerente dei guasti

- Riduzione del carico di lavoro degli analisti

- Capacità di monitoraggio 24 ore su 24, 7 giorni su 7

- Ragionamento diagnostico documentato

6.3 Valutazione della gravità del guasto

La determinazione della gravità del guasto consente di stabilire le priorità delle azioni di manutenzione e di stimare la durata residua delle apparecchiature, fattori critici nelle operazioni marittime in cui i tempi di fermo non pianificati possono avere gravi conseguenze.

Misure quantitative di gravità

Per una valutazione efficace della gravità sono necessari parametri quantitativi che mettano in relazione le caratteristiche delle vibrazioni con le effettive condizioni dei componenti e con la loro residua vita utile.

Metriche basate sull'ampiezza:

- Ampiezza della frequenza di guasto rispetto alla linea di base

- Tasso di aumento dell'ampiezza nel tempo

- Rapporto tra la frequenza di guasto e la vibrazione complessiva

- Confronto con i limiti di severità stabiliti

Indicatori statistici di gravità:

- Tendenze di progressione del fattore di cresta

- Modelli di sviluppo della curtosi

- Modifiche ai parametri dell'involucro

- Modifiche della distribuzione spettrale

| Mese | Ampiezza BPFO | Fattore di cresta | Livello di gravità |

|---|---|---|---|

| 1 | 0,2 g | 3.4 | Fase iniziale |

| 3 | 0,8 g | 4.2 | In via di sviluppo |

| 5 | 2,1 grammi | 6.8 | Avanzato |

| 6 | 4,5 grammi | 9.2 | Critico |

Modellazione prognostica

I modelli prognostici prevedono la vita utile residua analizzando le tendenze delle condizioni attuali e applicando modelli di degrado basati sulla fisica o sui dati.

Metodi di analisi delle tendenze:

- Regressione lineare: Semplice tendenza al degrado costante

- Modelli esponenziali: Accelerazione dei modelli di degrado

- Modelli di legge di potenza: Tassi di degradazione variabili

- Adattamento polinomiale: Traiettorie di degradazione complesse

Modelli basati sulla fisica: Incorporare meccanismi di degradazione fondamentali per prevedere la progressione dei guasti in base alle condizioni operative e alle proprietà dei materiali.

Modelli basati sui dati: Utilizzare dati storici sui guasti e misurazioni attuali per prevedere la vita residua senza una modellazione fisica esplicita.

Supporto alle decisioni di manutenzione

I risultati della diagnosi devono tradursi in raccomandazioni di manutenzione praticabili che tengano conto dei vincoli operativi, della disponibilità dei pezzi di ricambio e dei requisiti di sicurezza.

Fattori decisionali:

- Livello attuale di gravità del guasto

- Tasso di degradazione previsto

- Conseguenze operative del fallimento

- Disponibilità della finestra di manutenzione

- Pezzi di ricambio e disponibilità delle risorse

Azioni consigliate in base alla gravità:

| Livello di gravità | Azione consigliata | Cronologia |

|---|---|---|

| Buono | Continuare il monitoraggio normale | Prossima misurazione programmata |

| Guasto precoce | Aumentare la frequenza del monitoraggio | Misurazioni mensili |

| In via di sviluppo | Pianificare l'intervento di manutenzione | Prossima opportunità disponibile |

| Avanzato | Pianificare una manutenzione immediata | Entro 2 settimane |

| Critico | Arresto di emergenza se possibile | Immediato |

- Disponibilità del porto per manutenzione

- Condizioni meteorologiche per un lavoro sicuro

- Disponibilità e competenza dell'equipaggio

- Impatti sulla programmazione del carico

7. Regolazione e messa a punto delle vibrazioni

7.1 Allineamento dell'albero

Il corretto allineamento dell'albero motore rappresenta uno dei fattori più critici che incidono sull'affidabilità e sui livelli di vibrazione delle apparecchiature marine. Il disallineamento crea forze eccessive, accelera l'usura e produce firme vibrazionali caratteristiche, prontamente rilevabili dai sistemi diagnostici.

Fondamenti dell'allineamento degli alberi

L'allineamento degli alberi garantisce che gli elementi rotanti collegati funzionino con i loro assi centrali coincidenti in normali condizioni operative. Gli ambienti marini presentano sfide specifiche, tra cui effetti termici, deflessione dello scafo e cedimenti delle fondazioni, che complicano le procedure di allineamento.

Tipi di disallineamento:

- Disallineamento parallelo (offset): Le linee centrali dell'albero rimangono parallele ma spostate

- Disallineamento angolare: Le linee centrali dell'albero si intersecano ad angolo

- Disallineamento combinato: Combinazione di condizioni parallele e angolari

- Disallineamento assiale: Posizionamento assiale non corretto tra i componenti accoppiati

Effetti del disallineamento sulle vibrazioni

| Tipo di disallineamento | Frequenza di vibrazione primaria | Direzione | Sintomi aggiuntivi |

|---|---|---|---|

| Parallelo | 2× giri al minuto | Radiale | Differenza di fase di 180° attraverso l'accoppiamento |

| Angolare | 2× giri al minuto | Assiale | Elevate vibrazioni assiali, usura del giunto |

| Combinato | 1× e 2× giri al minuto | Tutte le direzioni | Relazioni di fase complesse |

Rilevamento di disallineamenti statici e dinamici

Disallineamento statico Si riferisce alle condizioni di allineamento misurate quando l'apparecchiatura non è in funzione. Le procedure di allineamento tradizionali si concentrano su condizioni statiche utilizzando comparatori o sistemi di allineamento laser.

Disallineamento dinamico rappresenta la condizione effettiva di allineamento operativo, che può differire significativamente dall'allineamento statico a causa dell'espansione termica, del movimento delle fondamenta e delle forze operative.

Metodi di rilevamento basati sulle vibrazioni:

- Componenti con vibrazioni elevate a 2× RPM

- Relazioni di fase tra gli accoppiamenti

- Modelli di vibrazione direzionale

- Variazioni delle vibrazioni dipendenti dal carico

Metodi di misurazione e limiti di accuratezza

Le moderne procedure di allineamento marino impiegano sistemi di misurazione basati su laser che garantiscono una precisione e una documentazione superiori rispetto ai tradizionali metodi basati su indicatori a quadrante.

Vantaggi del sistema di allineamento laser:

- Maggiore precisione di misurazione (±0,001 pollici tipico)

- Feedback in tempo reale durante la regolazione

- Calcolo automatico delle mosse di correzione

- Documentazione e rendicontazione digitale

- Tempi di installazione e complessità ridotti

Fattori di accuratezza della misurazione:

- Stabilità della fondazione durante la misurazione

- Stabilità della temperatura

- Effetti della flessibilità di accoppiamento

- Stato di calibrazione dello strumento

Rilevamento e correzione del piede zoppo