Suportes de balanceamento simples para rotores: ferramentas econômicas para balanceamento de precisão

Problema: Você tem máquinas que tremem ou vibram devido a rotores desbalanceados? Um rotor desbalanceado pode causar vibração excessiva, resultando em ruído, desgaste e até mesmo falha prematura dos rolamentos. Isso significa mais tempo de inatividade e reparos caros. Garantir que os rotores estejam devidamente balanceados é crucial: minimiza a vibração, reduz o desgaste dos rolamentos e melhora a eficiência e a vida útil do equipamento.

Solução: Existem máquinas de balanceamento dinâmico de ponta, mas são caras e complexas. Felizmente, existe uma solução mais simples e de baixo custo. Suportes de equilíbrio simples permitem que você balanceie rotores internamente sem estourar o orçamento. Esses suportes podem reduzir significativamente a vibração e prolongar a vida útil do seu equipamento, proporcionando desempenho confiável e economizando tempo e dinheiro.

Como funcionam os suportes de equilíbrio simples

Design e Princípio: Um suporte simples de balanceamento de rotor geralmente consiste em uma placa plana ou estrutura montada em um conjunto de molas ou suportes flexíveis. O ponto principal é que a frequência de oscilação natural do suporte é muito menor do que a velocidade de operação do rotor. Em outras palavras, a placa sobre molas pode se mover livremente na velocidade de operação do rotor, agindo como um máquina de balanceamento de rolamento macio. Essa flexibilidade permite que o desequilíbrio do rotor se manifeste como vibrações perceptíveis da placa.

Analogia: Imagine colocar um pião sobre um colchão macio. Se o pião estiver irregular, o colchão oscilará, mostrando claramente o desequilíbrio. Da mesma forma, em um suporte de equilíbrio, quando o rotor gira, qualquer ponto levemente pesado faz com que a placa montada na mola vibre. Medindo essas vibrações, podemos identificar onde o rotor está mais pesado e corrigi-lo.

Medindo o Desequilíbrio: Na prática, sensores são fixados ao suporte ou ao rotor para capturar a amplitude e a fase (ângulo) da vibração. Um sensor de fase (como um laser ou gatilho de impulso) rastreia o ângulo de rotação do rotor. Com esses dados, um sistema de balanceamento (como o sistema "Balanceset") calcula a posição angular exata e a quantidade de peso a ser removida ou adicionada. Ao ajustar o rotor adequadamente, a vibração é minimizada. O resultado é um rotor que gira suavemente com o mínimo de força sobre seus rolamentos.

Custo e conveniência: Esses suportes simples costumam ser fáceis de montar ou de fazer você mesmo, o que os torna muito mais baratos do que máquinas de balanceamento industriais. São adequados para rotores de pequeno a médio porte (encontrados em equipamentos como retificadoras, bombas e ventiladores) e podem ser usados em praticamente qualquer oficina. Apesar de sua simplicidade, eles podem atingir alta precisão no balanceamento, como mostram os exemplos abaixo.

Suporte de balanceamento para rodas abrasivas

Propósito

Este suporte foi projetado para balancear rebolos abrasivos. Rebolos desbalanceados podem causar vibrações que afetam a qualidade do desbaste e representam riscos à segurança. Ao balancear o rebolo, a máquina funciona com mais suavidade, resultando em um melhor acabamento superficial e maior durabilidade do equipamento.

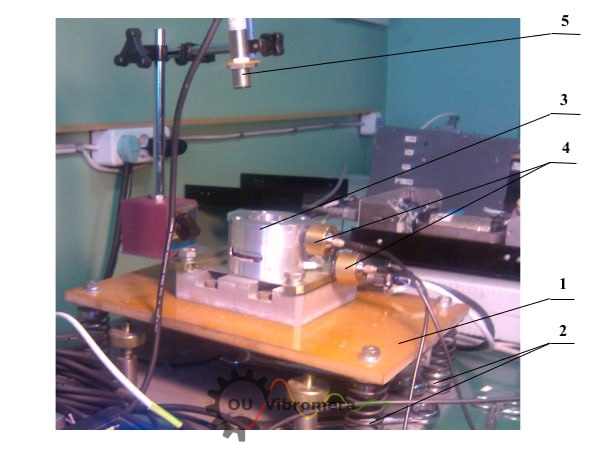

Componentes Principais

- Placa montada em mola (1): Uma placa plana montada sobre quatro molas cilíndricas (2). O conjunto do rebolo é fixado a esta placa. As molas isolam a placa, permitindo que ela oscile livremente caso o rebolo esteja desbalanceado.

- Motor elétrico (3): Serve como propulsor para girar a roda. Neste projeto, o rotor do motor também funciona como um fuso, no qual um eixo (4) é fixado para segurar a roda abrasiva.

- Sensor de impulso (5): Um sensor que detecta uma marca de referência uma vez por rotação (por exemplo, um sensor magnético ou óptico). Isso fornece a referência da posição rotacional (ângulo de fase) para identificar onde o desequilíbrio está localizado na roda. Ele interage com um sistema de medição de balanceamento (como o "Balanceset") para orientar correções precisas.

Princípio de operação

A roda é montada e girada até uma determinada velocidade no suporte. À medida que gira, qualquer desequilíbrio na roda faz com que a placa montada na mola vibre. Um sensor de vibração (não mostrado explicitamente na figura) normalmente seria colocado na placa ou na carcaça do motor para medir a amplitude da vibração. Enquanto isso, o sensor de impulso (5) fornece a posição angular da roda a qualquer momento. Usando os dados desses sensores, o sistema de balanceamento calcula onde está o ponto pesado na roda. O operador pode então remover uma pequena quantidade de material da roda naquele local (ou usar um peso de balanceamento, se aplicável) para neutralizar o desequilíbrio.

Recursos

Este suporte para disco abrasivo possui um sensor de ângulo de rotação integrado para maior precisão. A presença do sensor de impulso significa que o sistema sabe exatamente em que ponto o disco estava em sua rotação quando um pico de vibração foi detectado. Isso facilita muito a localização do ponto de correção. A configuração é simples, porém eficaz, para manter o equilíbrio do disco sem a necessidade de maquinário especializado.

Resultados

Com este suporte, os operadores podem reduzir significativamente a vibração dos rebolos. Um rebolo devidamente balanceado produz um desbaste mais suave, resultando em melhor qualidade do trabalho. Também reduz a tensão no eixo e nos rolamentos da retificadora, prolongando sua vida útil. Na prática, um rebolo balanceado em um suporte simples funcionará com vibração mínima, o que significa uma operação mais segura (menor risco de quebra do rebolo) e melhores resultados em tarefas de desbaste.

Suporte de balanceamento para bombas de vácuo

Propósito

Este suporte é feito sob medida para balancear os rotores de bombas de vácuo. As bombas de vácuo geralmente possuem rotores pequenos e de alta velocidade (às vezes girando a até 60.000 rpm), que são muito sensíveis ao desequilíbrio. Mesmo uma pequena distribuição desigual de massa nessas velocidades pode causar vibração significativa. O balanceamento do rotor da bomba é essencial para garantir que ela funcione silenciosamente e de forma confiável, especialmente em ambientes industriais ou laboratoriais onde as bombas de vácuo são usadas continuamente.

Componentes Principais

- Base montada em mola (1): Uma placa ou estrutura montada sobre molas cilíndricas (2), semelhante ao suporte da roda abrasiva. Toda a bomba de vácuo é colocada sobre esta base. O suporte macio isola a bomba, permitindo que ela se mova caso surjam forças de desequilíbrio.

- Bomba de vácuo (3): A bomba (incluindo seu rotor e motor elétrico integrado) é instalada na placa. Esta bomba em particular possui seu próprio acionamento de velocidade variável, permitindo rotação de 0 a 60.000 rpm para testar diferentes velocidades, incluindo a faixa de operação típica da bomba.

- Sensores de vibração (4): Dois sensores fixados na bomba ou na placa, posicionados em diferentes alturas/seções da bomba. Eles medem a vibração em dois planos (por exemplo, próximo à parte superior e inferior da bomba) para detectar desequilíbrio em vários modos (importante para rotores mais longos).

- Sensor de fase do laser (5): Um sensor laser sem contato que detecta uma marca no rotor para fornecer a referência rotacional (ângulo de fase). Conforme o rotor gira, este sensor envia um pulso a cada revolução. Isso é crucial para sincronizar os dados de vibração com a orientação do rotor.

Princípio de operação

Durante a operação, o rotor da bomba de vácuo é acionado a uma velocidade selecionada no suporte. Os sensores de vibração (4) registram a intensidade e a direção da vibração da bomba. Como há dois sensores em posições diferentes, o sistema consegue identificar se o desequilíbrio é maior em uma extremidade ou se há uma inclinação (desequilíbrio de par) ou um desequilíbrio de massa puro. O sensor de fase a laser (5) calcula a velocidade de cada pico de vibração em relação à posição do rotor. Com essas medições, o software de balanceamento calcula o vetor de desequilíbrio para o rotor (geralmente em dois planos, já que um rotor de alta velocidade pode exigir balanceamento em dois planos).

Recursos

Este suporte permite o balanceamento em velocidades de rotação muito altas (até 60.000 rpm), simulando as condições reais de operação da bomba. O uso de um sensor de fase a laser garante um tempo preciso e elimina a necessidade de qualquer contato físico para obter a posição do rotor. Apesar de a bomba girar a velocidades potencialmente ultrassônicas, o suporte e os sensores de montagem flexível conseguem lidar com isso, capturando até mesmo pequenas vibrações. A configuração é essencialmente uma versão portátil de uma máquina de balanceamento dinâmico para rotores de alta velocidade.

Resultados

O balanceamento obtido neste suporte é de altíssima qualidade. Mesmo quando o balanceamento é realizado abaixo das velocidades críticas da bomba (balanceamento subcrítico), o desequilíbrio residual do rotor atendeu aos rigorosos requisitos do grau de qualidade de balanceamento G0.16 (conforme ISO 1940-1:2007) – um nível de balanceamento extremamente preciso. Para fins de contexto, G0.16 é muito mais preciso do que o exigido pela maioria dos rotores industriais. De fato, para a bomba testada, a vibração remanescente na carcaça da bomba para velocidades de até 8.000 rpm foi medida abaixo de 0,01 mm/s (o que é praticamente insignificante). Atingir um nível de vibração tão baixo significa que a bomba opera quase silenciosamente e com desgaste mínimo, atendendo facilmente aos mais altos padrões da indústria para balanceamento de rotores.

Suportes de balanceamento para ventiladores industriais

Propósito

Estes suportes são destinados ao balanceamento de rotores de ventiladores e rotores de ventiladores montados. Ventiladores industriais (como aqueles em sistemas de climatização, sopradores ou exaustores) frequentemente possuem rotores que precisam ser balanceados para evitar trepidações e ruídos. Dependendo da aplicação (por exemplo, salas limpas, ventilação de edifícios), os ventiladores têm limites de vibração definidos por normas (como a ISO 14694). Ao balancear os rotores dos ventiladores, os fabricantes podem garantir que os ventiladores funcionem sem problemas e atendam aos critérios de vibração exigidos para sua categoria.

Componentes Principais

Os suportes de balanceamento de ventiladores geralmente seguem os mesmos princípios de projeto dos exemplos anteriores. Um ventilador (ou seu impulsor) é montado em uma placa sustentada por molas. O ventilador pode ser acionado por seu próprio motor ou por um motor externo para girar o impulsor. Sensores de vibração são acoplados para medir o movimento do suporte ou da carcaça do ventilador, e um sensor de referência de fase (que pode ser um sensor óptico ou a laser, como no suporte da bomba) é usado para obter a posição de rotação. Na configuração pequena da Figura 3, o suporte é portátil e pode ser levado até o ventilador, enquanto na Figura 4, o suporte faz parte de uma configuração de linha de produção para balancear vários ventiladores com eficiência.

Princípio de operação

O rotor do ventilador é girado no suporte (por seu próprio motor ou por um motor de acionamento). À medida que gira, qualquer desequilíbrio causa vibrações na base montada sobre mola. O sensor de vibração captura a magnitude da vibração e o sensor de fase fornece o ângulo de rotação. Com base nisso, o desequilíbrio é calculado. Para corrigi-lo, pesos podem ser adicionados ao rotor do ventilador (ou material perfurado) em posições específicas. Os ventiladores normalmente requerem balanceamento em um ou dois planos, dependendo de sua largura. O processo é repetido (girar, medir, corrigir) até que a vibração esteja dentro dos limites aceitáveis.

Resultados

No suporte ilustrado na Fig. 3 (para um rotor de exaustor), o processo de balanceamento reduziu o nível de vibração residual para cerca de 0,8 mm/s. Para colocar isso em perspectiva, esse nível é mais de três vezes melhor (menor) do que a vibração máxima permitida para ventiladores na categoria de balanceamento mais rigorosa (BV-5), de acordo com a ISO 14694:contentReference[oaicite:4]{index=4}. Em outras palavras, a vibração do ventilador foi extremamente baixa, bem dentro do que a norma considera excelente. Para o suporte de linha de produção maior na Fig. 4 (usado para ventiladores de duto em produção em massa), os resultados também são consistentemente excelentes – os níveis de vibração residual após o balanceamento normalmente não são superiores a 0,1 mm/s. Essa baixa vibração garante que os ventiladores operem silenciosamente e tenham uma longa vida útil, além de refletir uma qualidade de balanceamento muito alta (quase próxima à de máquinas de precisão).

Conclusão

Resumo dos benefícios: Suportes de balanceamento simples, baseados em placas montadas sobre molas, oferecem uma solução eficaz e econômica para balanceamento de rotores de alta qualidade. Apesar de sua simplicidade, permitem que técnicos e engenheiros alcancem baixos desequilíbrios residuais que atendem aos padrões internacionais e até superam os requisitos típicos. Os benefícios são tangíveis: vibração significativamente reduzida (protegendo rolamentos e estruturas), vida útil prolongada do equipamento, qualidade aprimorada do produto (por exemplo, melhor acabamento dos retificadores balanceados ou operação mais silenciosa dos ventiladores) e economia de custos, evitando paradas e reparos desnecessários.

Impacto prático: Esses suportes comprovaram seu valor tanto em ambientes de produção quanto de manutenção. Os fabricantes os utilizam para balancear componentes durante a montagem, garantindo que os produtos atendam às especificações de qualidade. As equipes de manutenção os utilizam para solucionar problemas de vibração em equipamentos existentes. Os suportes são versáteis – um dia você pode balancear o impulsor de uma bomba, no dia seguinte uma pá de ventilador ou uma roda de esmerilhamento – tudo com a mesma configuração básica.

Chamada para ação: Se o desequilíbrio do rotor é uma dor de cabeça recorrente em suas operações, considere implementar um suporte de balanceamento simples. Com os sensores certos e um pouco de treinamento, você pode transformar uma máquina instável e ineficiente em uma máquina confiável e com funcionamento suave. Em um mundo onde o tempo de inatividade custa dinheiro e a qualidade importa, investir em uma solução de balanceamento valerá a pena. Não deixe que um rotor desbalanceado abale sua confiança – assuma o controle com esses suportes de balanceamento econômicos e mantenha seu equipamento funcionando perfeitamente.