Analiza vibracij in spremljanje stanja

Kazalo vsebine

- Poglavje 1. Osnove tehnične diagnostike pomorske opreme

- 1.1 Teoretični temelji diagnostike

- 1.2 Metode tehničnega vzdrževanja

- Poglavje 2. Fizikalne osnove vibracij

- 2.1 Fizikalna načela vibracij

- 2.2 Viri vibracij na ladjah

- Poglavje 3. Merjenje in analiza vibracij

- 3.1 Metode merjenja vibracij

- 3.2 Tehnična merilna oprema

- 3.3 Kalibracija in meroslovje

- Poglavje 4. Analiza in obdelava vibracijskih signalov

- 4.1 Analiza signalov v časovni domeni

- 4.2 Analiza frekvenčne domene

- 4.3 Napredne metode analize

- Poglavje 5. Nadzor vibracij in spremljanje stanja

- 5.1 Sistemi za spremljanje stanja

- 5.2 Prenosni sistemi

- 5.3 Integracija v ladijske sisteme

- 5.4 Ekonomski vidiki

- Poglavje 6. Diagnostika rotirajoče pomorske opreme

- 6.1 Diagnostika glavnega motorja

- 6.2 Diagnostika pomožne opreme

- 6.3 Posebnosti morskega okolja

- 6.4 Ladijske diagnostične metode

- 6.5 Praktična priporočila

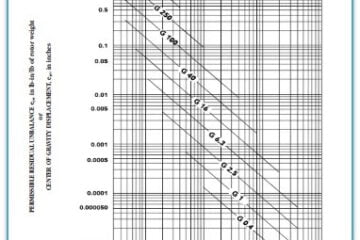

- Poglavje 7. Uravnoteženje vrteče se opreme

- 7.1 Teoretične osnove uravnoteženja

- 7.2 Metode uravnoteženja na mestu

- 7.3 Specializirana oprema

- Poglavje 8. Diagnostika specifičnih vrst opreme

- 8.1 Diagnostika turbostrojev

- 8.2 Diagnostika batnih strojev

- 8.3 Diagnostika pogonskega sistema

- Poglavje 9. Sodobne tehnologije in razvojne možnosti

- 9.1 Inteligentni diagnostični sistemi

- 9.2 Brezžični nadzorni sistemi

- 9.3 Integracija z digitalnimi tehnologijami

- Poglavje 10. Praktična priporočila

- 10.1 Organizacija diagnostičnih sistemov na ladjah

- 10.2 Usposabljanje osebja

- 10.3 Ekonomska učinkovitost

Zaključek

Poglavje 1. Osnove tehnične diagnostike pomorske opreme: temeljna načela in sodobni koncepti

Uvod v tehnično diagnostiko pomorske opreme

Tehnična diagnostika pomorske opreme predstavlja interdisciplinarno področje znanja, ki združuje dosežke mehanike, elektronike, računalništva, matematične statistike in teorije zanesljivosti. V pogojih sodobnega ladjedelništva, kjer plovila postajajo vse bolj kompleksni tehnični sistemi, vloga diagnostike pridobiva ključnega pomena za zagotavljanje pomorske varnosti, ekonomske učinkovitosti delovanja in okoljske varnosti.

Zgodovinski razvoj diagnostike pomorske opreme se je začel z najpreprostejšimi metodami nadzora – vizualnim pregledom, poslušanjem delovanja strojev, nadzorom temperature na dotik. Z razvojem znanosti in tehnologije so se pojavile naprednejše metode: merjenje temperature s termometri, nadzor tlaka z manometri, analiza sestave olja in goriva. Za sodobno fazo je značilna uporaba visoko natančnih senzorjev, sistemov računalniške analize, umetne inteligence in velikih podatkov.

1.1 Teoretični temelji diagnostike

1.1.1 Temeljna načela tehnične diagnostike

Tehnična diagnostika pomorskih strojev temelji na več temeljnih načelih, ki določajo učinkovitost in zanesljivost diagnostičnega procesa.

Načelo vzročno-posledične povezave navaja, da vsaka sprememba tehničnega stanja opreme povzroči spremembo nadzorovanih parametrov. To načelo je osnova za določanje diagnostičnih znakov in ustvarjanje diagnostičnih modelov.

Načelo zadostnosti informacij zahteva, da nabor nadzorovanih parametrov vsebuje dovolj informacij za nedvoumno določitev tehničnega stanja diagnostičnega objekta.

Načelo ekonomske izvedljivosti predpostavlja, da bi morali biti stroški diagnostike manjši od preprečene škode zaradi morebitnih okvar.

Načelo varnosti določa, da diagnostične metode ne smejo motiti normalnega delovanja opreme ali ustvarjati dodatnih tveganj za plovilo in posadko.

1.1.2 Terminologija in osnovni pojmi

Razumevanje terminologije je ključnega pomena za učinkovito uporabo tehničnih diagnostičnih metod. Oglejmo si glavne izraze in njihovo praktično uporabo.

Diagnostični znak – merljiv parameter, katerega sprememba kaže na spremembo tehničnega stanja opreme. Primeri diagnostičnih znakov za pomorsko opremo vključujejo:

- Značilnosti vibracij: amplituda nihanja, frekvenčni spekter, fazni odnosi

- Temperaturni parametri: temperatura ležajev, temperatura izpušnih plinov, temperatura hladilne tekočine

- Parametri delovnega medija: tlak olja, poraba goriva, sestava izpušnih plinov

- Električne lastnosti: tok, napetost, izolacijska upornost

- Akustični parametri: raven hrupa, spektralne značilnosti zvoka

Diagnostični parameter predstavlja kvantitativno značilnost diagnostičnega znaka. Izraža se lahko v različnih merskih enotah in ima različno fizikalno naravo. Na primer, za vibracijski diagnostični znak so lahko parametri:

- Srednja kvadratna vrednost hitrosti vibracij (mm/s)

- Najvišja vrednost vibracijskega pospeška (m/s²)

- Amplituda pri karakteristični frekvenci (μm)

Diagnostični simptom – niz diagnostičnih znakov, ki označujejo določeno vrsto okvare. Simptomi omogočajo ne le odkrivanje prisotnosti okvare, temveč tudi ugotavljanje njene vrste in stopnje razvoja.

Primer diagnostičnega simptoma za neravnovesje glavnega rotorja motorja:

- Povečane vibracije pri vrtilni frekvenci rotorja

- Sinhrone oscilacije na vseh merilnih točkah

- Pretežno radialna nihanja

- Stabilna faza nihanja

Tehnično stanje objekta je značilen po nizu časovno spremenljivih lastnosti, opisanih s parametri, določenimi v tehnični dokumentaciji. Razlikujejo se naslednje kategorije tehničnega stanja:

- Uporabno stanje – objekt izpolnjuje vse zahteve normativne dokumentacije

- Neuporabno stanje – objekt ne izpolnjuje vsaj ene zahteve

- Operativno stanje – objekt je sposoben opravljati dodeljene funkcije

- Nedelujoče stanje – objekt ni sposoben opravljati dodeljenih funkcij

1.1.3 Matematične osnove diagnostike

Matematični aparat tehnične diagnostike vključuje metode iz teorije verjetnosti, matematične statistike, teorije prepoznavanja vzorcev in teorije odločanja.

Metode statistične analize se uporabljajo za:

- Določanje statističnih značilnosti diagnostičnih parametrov

- Vzpostavljanje korelacijskih odnosov med parametri

- Prepoznavanje trendov v spremembah stanja opreme

- Napovedovanje razvoja napak

Osnovne statistične značilnosti vključujejo:

- Matematično pričakovanje μ = E[X]

- Variance σ² = E[(X-μ)²]

- Koeficient asimetrije As = E[(X-μ)³]/σ³

- Koeficient kurtoze Ex = E[(X-μ)4]/σ4 – 3

Diagnostični modeli predstavljajo matematične opise razmerja med tehničnim stanjem objekta in vrednostmi diagnostičnih parametrov. Ločimo več vrst modelov:

Deterministični modeli vzpostavite nedvoumno razmerje med pogojem in parametri:

y = f(x₁, x₂, …, xₙ)

kjer je y – tehnično stanje, x₁, x₂, …, xₙ – diagnostični parametri.

Verjetnostni modeli upoštevajte naključno naravo diagnostičnih parametrov:

P(S|X) = P(X|S)·P(S)/P(X)

kjer je P(S|X) – verjetnost stanja S pri opazovanju parametrov X.

Mehki modeli uporabite aparat mehke logike za opis negotovosti v diagnostičnih informacijah.

1.1.4 Algoritmi prepoznavanja in odločanje

Metode statistične klasifikacije vključujejo:

Bayesov klasifikator temelji na Bayesovem izreku in minimizira povprečno tveganje napačne klasifikacije:

Odločilno pravilo: dodeli objekt razredu ωᵢ, če

P(ωᵢ|x) = max{P(ωⱼ|x)}, j = 1, 2, …, m

Linearna diskriminantna analiza poišče linearno mejo med razredi pogojev:

g(x) = wᵀx + w₀

Stroji podpornih vektorjev (SVM) konstruirajte optimalno ločilno hiperravnino v večdimenzionalnem prostoru značilnosti.

Pravila odločanja Določite logiko za izbiro diagnostičnih zaključkov na podlagi analize diagnostičnih parametrov:

Pravila pragov primerjajte vrednosti parametrov z določenimi mejnimi vrednostmi:

- Če je X > X_opozorilo, potem je pogoj »pozornost«

- Če je X > X_alarm, potem je pogoj "alarm"

Kombinirana pravila upoštevajte več parametrov hkrati:

- Logične operacije (IN, ALI, NE)

- Uteženo seštevanje

- Nevronske mreže

Prilagodljiva pravila spreminjati med delovanjem na podlagi nabranih izkušenj.

1.1.5 Optimizacija diagnostičnega procesa

Izbira diagnostičnih parametrov je ključno pomembna naloga, ki določa učinkovitost diagnostike. Izbirna merila vključujejo:

Informativnost parametrov označuje sposobnost razlikovanja stanj objektov:

I = Σᵢ Σⱼ P(ωᵢ, ωⱼ) log[P(ωᵢ, ωⱼ)/(P(ωᵢ)P(ωⱼ))]

Zanesljivost meritev je določena z natančnostjo in stabilnostjo senzorja, vplivom motenj in zunanjimi dejavniki.

Tehnična izvedljivost vključuje možnost namestitve senzorjev, dostopnost za vzdrževanje, združljivost z ladijskimi sistemi.

Ekonomska učinkovitost upošteva stroške merilne opreme ter stroške delovanja in vzdrževanja.

Optimizacija nadzorovanih parametrov se izvaja z uporabo metod:

- Korelacijska analiza za izključitev odvečnih parametrov

- Glavne komponente za zmanjšanje dimenzionalnosti prostora značilnosti

- Genetski algoritmi za iskanje optimalnih naborov parametrov

- Strokovne ocene, ki upoštevajo specialistične izkušnje

1.2 Metode tehničnega vzdrževanja

1.2.1 Razvoj konceptov tehničnega vzdrževanja

Razvoj metod tehničnega vzdrževanja pomorske opreme je prešel skozi več faz, od katerih je vsaka značilna po specifičnih pristopih in tehnologijah.

Prva generacija (do 1940-ih) – vzdrževanje od obratovanja do okvare:

- Popravilo šele po nastanku okvare

- Preproste metode nadzora (vizualni pregled, poslušanje)

- Visoka tveganja nesreč in izpadov

- Nizke zahteve glede zanesljivosti opreme

Druga generacija (1940–1970) – načrtovano preventivno vzdrževanje:

- Popravila, opravljena v določenih časovnih intervalih

- Na podlagi podatkov o statistični zanesljivosti

- Zmanjšanje nenadnih okvar

- Pogosto pretirano vzdrževanje uporabne opreme

Tretja generacija (iz sedemdesetih let prejšnjega stoletja) – vzdrževanje glede na stanje:

- Odločitve na podlagi dejanskega tehničnega stanja

- Uporaba sodobnih diagnostičnih metod

- Optimizacija virov opreme

- Znižanje obratovalnih stroškov

Četrta generacija (od leta 2000) – inteligentno vzdrževanje:

- Uporaba umetne inteligence in velikih podatkov

- Napovedovanje napak in optimizacija vzdrževanja

- Integracija z digitalnimi krmilnimi sistemi

- Oddaljeno spremljanje in podpora

1.2.2 Reaktivno vzdrževanje

Načela reaktivnega vzdrževanja: Reaktivno vzdrževanje vključuje odpravljanje napak po njihovem nastanku. Kljub navidezni preprostosti ima ta pristop svoja področja uporabe in zahteva specifično organizacijo.

Področja uporabe:

- Nekritična oprema, katere okvara ne vpliva na varnost

- Oprema z nizkimi stroški zamenjave

- Sistemi z visoko redundanco

- Hitro obrabljivi potrošni elementi

Prednosti:

- Minimalni stroški za diagnostiko in spremljanje

- Preprosta organizacija

- Maksimalna izkoriščenost virov opreme

- Brez nepotrebnih motenj v delovanju sistema

Slabosti:

- Visoko tveganje nenadnih napak

- Možnost kaskadne škode

- Nepredvidljivi stroški popravil

- Dolg čas izpada zaradi obnove

Organizacija reaktivnega vzdrževanja na ladjah:

- Ustvarjanje zalog rezervnih delov in materialov za nujne primere

- Priprava posadke na nujna popravila

- Razvoj postopkov za zmanjšanje posledic napak

- Sklenitev pogodb za nujno tehnično podporo v pristaniščih

1.2.3 Načrtovano preventivno vzdrževanje (PPM)

Osnove sistema PPM: Načrtovano preventivno vzdrževanje temelji na izvajanju načrtovanih del v določenih časovnih intervalih oziroma obratovalnih urah, ne glede na dejansko stanje opreme.

Načela gradnje sistema PPM:

- Načrtovanje dela v koledarju

- Standardizacija postopkov storitev

- Standardizacija dela in materialov

- Nadzor izvedbe načrtovanega dela

Vrste načrtovanega dela:

- Vzdrževanje izmene (pregledi, mazanje, nadzor parametrov)

- Redno vzdrževanje (menjava olja, menjava filtrov, nastavitve)

- Večji remonti (demontaža, pregled, obnova)

Načrtovanje PPM za pomorsko opremo:

Dejavniki, ki vplivajo na pogostost vzdrževanja:

- Intenzivnost delovanja opreme

- Okoljski pogoji (temperatura, vlažnost, vibracije)

- Kakovost goriva, olja in drugih delovnih medijev

- Kvalifikacije vzdrževalnega osebja

- Zahteve klasifikacijskega zavoda in države zastave

Metode za določanje frekvence:

- Statistična analiza podatkov o zanesljivosti

- Priporočila proizvajalca opreme

- Izkušnje z upravljanjem podobne opreme

- Rezultati preskusov na mizi in obratovanja

Dokumentacija sistema PPM:

- Tehnični potni listi za opremo

- Kartice za tehnično vzdrževanje

- Razporedi PPM

- Zapisi o napakah in popravkih

- Poročila o zaključku dela

1.2.4 Proaktivno vzdrževanje glede na stanje

Koncept vzdrževanja na podlagi stanja (CBM): Vzdrževanje glede na stanje predstavlja strategijo, pri kateri se odločitve o popravilih sprejemajo na podlagi dejanskega stanja tehnične opreme, ki ga določajo tehnične diagnostične metode.

Osnovna načela CBM:

- Neprekinjeno ali periodično spremljanje stanja

- Analiza trendov sprememb diagnostičnih parametrov

- Napovedovanje razvoja napak

- Načrtovanje popravil na podlagi napovedi

Faze izvajanja CBM:

- Zbiranje diagnostičnih informacij

- Obdelava in analiza podatkov

- Ocena trenutnega stanja

- Napovedovanje sprememb stanja

- Odločanje o nujnosti intervencije

- Načrtovanje in izvedba dela

Tehnologije za spremljanje stanja:

Spremljanje vibracij:

- Merjenje parametrov vibracij vrteče se opreme

- Spektralna karakteristična analiza

- Identifikacija frekvence karakteristik napak

- Ocena stopnje razvoja škode

Termografski nadzor:

- Merjenje temperaturnega polja opreme

- Lokalno zaznavanje pregrevanja

- Toplotna izolacija in nadzor tesnosti

- Spremljanje električne opreme

Analiza olja:

- Določanje vsebnosti obrabnih izdelkov

- Analiza kontaminacije in nečistoč

- Ocena degradacije mazalnih lastnosti

- Zaznavanje vdora hladilne tekočine

Akustični nadzor:

- Merjenje ravni šuma in spektra

- Neznačilno zaznavanje zvoka

- Nadzor tesnosti sistema

- Diagnostika ležajev in zobnikov

1.2.5 Prediktivno vzdrževanje (PdM)

Koncept napovednega vzdrževanja: Prediktivno vzdrževanje predstavlja najnaprednejšo strategijo, ki uporablja sodobne tehnologije analize podatkov, strojno učenje in umetno inteligenco za napovedovanje napak in optimizacijo vzdrževanja.

Ključne tehnologije PdM:

- Internet stvari (IoT) za zbiranje podatkov

- Veliki podatki za analizo

- Strojno učenje za prepoznavanje vzorcev

- Umetne nevronske mreže za napovedovanje

- Digitalni dvojčki za modeliranje

Prednosti PdM-a:

- Preprečevanje nenadnih okvar

- Optimizacija zalog rezervnih delov

- Znižanje stroškov vzdrževanja

- Povečanje razpoložljivosti opreme

- Izboljšanje varnosti delovanja

Algoritmi za napovedovanje:

Statistične metode:

- Regresijska analiza za identifikacijo trendov

- Avtoregresivni modeli (ARIMA)

- Eksponentno glajenje

- Spektralna analiza časovnih vrst

Metode strojnega učenja:

- Nevronske mreže za nelinearno modeliranje

- Stroji podpornih vektorjev (SVM)

- Naključni gozd

- Rekurentne nevronske mreže (RNN, LSTM)

Fizični modeli:

- Modeli obrabe in utrujenosti materiala

- Termodinamični procesni modeli

- Modeli mazanja in trenja

- Modeli napetosti končnih elementov

1.2.6 Funkcionalna in testna diagnostika

Funkcionalna diagnostika: Funkcionalna diagnostika se izvaja med normalnim delovanjem opreme in ne zahteva zaustavitve ali spreminjanja načina delovanja.

Funkcionalne diagnostične metode:

- Analiza obratovalnih parametrov (tlak, temperatura, pretok)

- Spremljanje porabe energije

- Nadzor delovanja

- Analiza kakovosti izhodnih izdelkov

Prednosti:

- Neprekinjen nadzor

- Brez vpliva na proizvodni proces

- Možnost zgodnjega odkrivanja odstopanj

- Integracija z avtomatskimi krmilnimi sistemi

Diagnostika testov: Testna diagnostika vključuje uporabo posebnih testnih dejanj na objektu in analizo odziva sistema.

Vrste testnih dejanj:

- Dejanja po korakih

- Impulzivna dejanja

- Harmonična dejanja

- Naključna dejanja

Uporaba v pomorski tehnologiji:

- Testiranje krmilnega sistema

- Preverjanje zaščitne naprave

- Kalibracija merilnega sistema

- Preverjanje algoritma krmiljenja

1.2.7 Integracija različnih strategij vzdrževanja

Kombinirani pristop: Sodobne ladje uporabljajo kombiniran pristop, ki združuje različne strategije vzdrževanja, odvisno od pomembnosti in značilnosti opreme.

Merila za izbiro strategije:

- Kritičnost opreme za varnost

- Ekonomske posledice neuspeha

- Stroški spremljanja in diagnostike

- Razpoložljivost tehnologije in opreme

- Kvalifikacije osebja

Matrika izbire strategije:

| Kritičnost | Stroški neuspeha | Priporočena strategija |

|---|---|---|

| Visoka | Visoka | Prediktivno vzdrževanje |

| Visoka | Srednje | Vzdrževanje glede na stanje |

| Srednje | Visoka | PPM + spremljanje |

| Srednje | Srednje | Načrtovana preventiva |

| Nizko | Nizko | Reaktivno vzdrževanje |

Priporočila za praktično izvedbo:

- Izvedba revizije obstoječega sistema vzdrževanja

- Razvrstitev opreme po kritičnosti

- Postopno uvajanje novih tehnologij

- Usposabljanje osebja in oblikovanje postopkov

- Spremljanje učinkovitosti in prilagajanje pristopa

Zaključek

Osnove tehnične diagnostike pomorske opreme predstavljajo temelj za ustvarjanje učinkovitih sistemov tehničnega vzdrževanja. Razumevanje teoretičnih načel, pravilna izbira diagnostičnih parametrov in optimalna strategija vzdrževanja so ključni dejavniki za zagotavljanje zanesljivosti, varnosti in ekonomske učinkovitosti delovanja ladje.

Sodobni razvojni trendi so usmerjeni v širšo uporabo digitalnih tehnologij, umetne inteligence in integracijo različnih pristopov k vzdrževanju. Uspešna implementacija teh tehnologij zahteva poglobljeno razumevanje temeljnih diagnostičnih načel in sistematičen pristop k njihovi uporabi.

Nadaljnji razvoj tehnične diagnostike pomorske opreme bo povezan z ustvarjanjem inteligentnih samodiagnostičnih sistemov, ki bodo sposobni avtonomno sprejemati odločitve o vzdrževanju in optimizirati načine delovanja v realnem času.

Poglavje 2. Osnove vibracij v mehanskih sistemih pomorske opreme: fizikalni procesi in diagnostične značilnosti

Uvod

Vibracije so univerzalni jezik mehanskih sistemov, ki vsebuje bogate informacije o njihovem tehničnem stanju. V pomorski tehnologiji, kjer oprema deluje pod povečanimi obremenitvami, spremenljivimi obratovalnimi pogoji in agresivnim morskim okoljem, vibracijska diagnostika pridobi poseben pomen. Razumevanje fizikalnih osnov nastajanja in širjenja vibracij je ključ do učinkovite diagnostike in napovedovanja tehničnega stanja pomorske opreme.

Vibracije pomorske opreme predstavljajo kompleksen večkomponentni signal, ki ga tvorijo različni viri vzbujanja in se prenaša skozi kompleksne mehanske strukture. Vsak element ladijske elektrarne prispeva k celotni sliki vibracij in ustvarja edinstven "portret vibracij" tehničnega stanja.

2.1 Fizikalne osnove vibracij

2.1.1 Temeljni koncepti teorije vibracij

Mehanske vibracije predstavljajo gibanje teles ali delov mehanskih sistemov, ki se v določenih časovnih intervalih ponavljajo okoli ravnotežnega položaja. V kontekstu pomorske opreme so vibracije sestavni del delovnega procesa in hkrati vir diagnostičnih informacij.

Matematični opis preprostih vibracij:

Preproste harmonične vibracije opisuje enačba:

x(t) = A·sin(ωt + φ)

kjer:

- x(t) – premik v času t

- A – amplituda vibracij

- ω – kotna frekvenca (ω = 2πf)

- φ – začetna faza

- f – frekvenca vibracij (Hz)

Hitrost in pospešek pri harmoničnih vibracijah:

v(t) = dx/dt = Aω·cos(ωt + φ) = Aω·sin(ωt + φ + π/2)

a(t) = dv/dt = -Aω²·sin(ωt + φ) = Aω²·sin(ωt + φ + π)

Ta razmerja kažejo, da:

- Hitrost prehiteva premik za π/2 (90°)

- Pospešek vodi do premika za π (180°)

- Največja hitrost: v_max = Aω

- Največji pospešek: a_max = Aω²

2.1.2 Klasifikacija mehanskih vibracij

Po značaju gibanja:

Premik vibracij – glavni parameter za nizkofrekvenčne vibracije (f < 10 Hz):

- Merjeno v mikrometrih (μm) ali milimetrih (mm)

- Najbolj informativen za neravnovesje in neusklajenost

- Uporablja se za spremljanje opreme z nizko hitrostjo

- Standard ISO: običajno 25–100 μm za industrijsko opremo

Hitrost vibracij – univerzalni parameter za srednje frekvence (10–1000 Hz):

- Merjeno v mm/s

- Sorazmerno z energijo vibracij

- Glavni parameter za oceno splošnega stanja

- ISO 10816: standardne ravni za različne tipe strojev

Pospešek vibracij – optimalno za visoke frekvence (f > 1000 Hz):

- Merjeno v m/s² ali g (g = 9,81 m/s²)

- Občutljivi na udarne procese

- Učinkovito za diagnostiko kotalnih ležajev

- Uporablja se v območju 1–20 kHz

Matematične povezave med parametri:

Za harmonični signal x(t) = A·sin(2πft):

- Hitrost vibracij: v_RMS = A·2πf/√2 = 2,22·A·f (mm/s)

- Vibracijski pospešek: a_RMS = A·(2πf)²/√2 = 8,89·A·f² (m/s²)

Po periodičnosti:

Periodične vibracije ponavljajte v enakih časovnih intervalih:

- Harmonično (sinusoidno)

- Poliharmonično (vsota harmonikov)

- Periodični neharmonični (pulzni, žagasti)

Matematična predstavitev periodičnih vibracij (Fourierjeva vrsta):

x(t) = A₀ + Σ[Aₙ·cos(nωt) + Bₙ·sin(nωt)]

Aperiodične vibracije nimajo ponavljajoče se strukture:

- Prehodni procesi

- Naključne vibracije (hrup)

- Modulirani signali

Po frekvenčnih značilnostih:

Nizkofrekvenčne vibracije (0,1–10 Hz):

- Neravnovesje rotorja

- Neusklajenost osi gredi

- Nestabilnost procesa zgorevanja

- Resonance strukture trupa

Srednjefrekvenčne vibracije (10–1000 Hz):

- Zobniški menjalniki

- Frekvence lopatic ventilatorjev in črpalk

- Elektromagnetni procesi v motorjih

- Hidrodinamični pojavi

Visokofrekvenčne vibracije (1000–20000 Hz):

- Kotalni ležaji

- Kavitacija v črpalkah

- Procesi trenja in obrabe

- Ultrazvočne napake

2.1.3 Osnovni parametri vibracij

Amplitudne značilnosti:

Najvišja vrednost – največje odstopanje od ničelne ravni:

x_vrh = maks|x(t)|

Uporaba: nadzor udarnih obremenitev, analiza prehodnih procesov.

Od vrha do vrha – razlika med najvišjo in najnižjo vrednostjo:

x_pp = x_max – x_min

Uporaba: ocena celotne ravni vibracij, nadzor zračnosti.

Vrednost efektivne vrednosti (RMS):

x_RMS = √(1/T ∫₀ᵀ x²(t)dt)

Uporaba: glavni parameter za oceno energije vibracij, mednarodni standardi.

Povprečna vrednost:

x_povprečje = 1/T ∫₀ᵀ |x(t)|dt

Razmerja med parametri amplitude:

Za harmonični signal:

- x_RMS = x_vrh/√2 ≈ 0,707·x_vrh

- x_povprečje = 2·x_vrh/π ≈ 0,637·x_vrh

- x_pp = 2·x_peak

Frekvenčne značilnosti:

Osnovna frekvenca (f₀) – frekvenca osnovnega harmonika.

Vibracijska period: T = 1/f₀

Kotna frekvenca: ω = 2πf₀

Fazne značilnosti:

Absolutna faza – faza signala glede na zunanji referenčni signal.

Relativna faza – fazna razlika med signali na različnih merilnih točkah:

Δφ = φ₁ – φ₂

Informacije o fazah so ključnega pomena za:

- Določanje smeri neravnovesja med uravnoteženjem

- Analiza vibracijskih načinov konstrukcij

- Prepoznavanje virov vzbujanja

- Diagnosticiranje nepravilne poravnave gredi

2.1.4 Statistične značilnosti vibracij

Statistični parametri naključnih procesov:

Variance:

σ² = E[(x(t) – μ)²] = x_RMS² – μ²

kjer je μ matematično pričakovanje.

Koeficient asimetrije:

S = E[(x(t) – μ)³]/σ³

Karakterizira simetrijo porazdelitve:

- S = 0 za simetrično porazdelitev

- S > 0 za desnostransko asimetrijo

- S < 0 za levostransko asimetrijo

Koeficient kurtoze:

K = E[(x(t) – μ)⁴]/σ⁴

Karakterizira "ostrino" porazdelitve:

- K = 3 za normalno porazdelitev

- K > 3 za "ostro" porazdelitev (prisotnost impulzov)

- K < 3 za "ravno" porazdelitev

Vrstni faktor:

CF = x_vrh/x_RMS

Diagnostični pomen:

- CF = √2 ≈ 1,41 za sinusni signal

- CF = √3 ≈ 1,73 za trikotni signal

- CF > 3 kaže na prisotnost udarnih procesov

- CF > 5 značilno za napake ležajev

2.1.5 Vrste vibracij v pomorski opremi

Proste in vsiljene vibracije:

Proste vibracije pojavijo se po začetni motnji in se dogajajo pri naravnih frekvencah:

m·ẍ + c·ẋ + k·x = 0

kjer je m – masa, c – dušenje, k – togost.

Naravna frekvenca: f₀ = (1/2π)·√(k/m)

Prisilne vibracije nastanejo pod vplivom zunanjih sil:

m·ẍ + c·ẋ + k·x = F(t)

Amplitudno-frekvenčna karakteristika:

A(ω) = F₀/k / √[(1-(ω/ω₀)²)² + (2ξω/ω₀)²]

kjer je ξ – koeficient dušenja.

Resonančni pojavi:

Resonanca se pojavi, ko vzbujevalna frekvenca sovpada z naravno frekvenco:

- Povečanje amplitude za faktor Q (faktor kakovosti sistema)

- 90° fazni premik pri resonanci

- Nevarnost strukturnega uničenja

Vzdolžne, prečne in torzijske vibracije:

Vzdolžne vibracije – vibracije vzdolž osi gredi:

- Navdušen nad neenakomernostjo delovnega procesa

- Značilnost batnih strojev

- Frekvence: večkratniki števila valjev × vrtljaji na minuto

Prečne vibracije – upogibne vibracije gredi:

- Glavna vrsta vibracij za neravnovesje

- Kritične frekvence upogibnih vibracij gredi

- Vibracijski načini: vozlišča in antinodi

Torzijske vibracije – vibracije okoli vrtilne osi:

- Navdušen zaradi neenakomernosti navora

- Nevarno za sisteme z dolgimi gredmi

- Lahko povzroči okvare gredi in sklopke

Sinhrone in asinhrone vibracije:

Sinhrone vibracije imajo večkratnik frekvence vrtenja:

- 1× – neravnovesje, neusklajenost

- 2× – nepravilna poravnava, ohlapno prileganje

- 3×, 4×… – proizvodne napake

Asinhrone vibracije ni povezano s frekvenco vrtenja:

- Ležajne frekvence

- Frekvence zobnikov pri spremenljivi obremenitvi

- Samonihanja in nestabilni procesi

2.2 Viri vibracij na ladjah

2.2.1 Glavni motorji kot viri vibracij

Glavni motorji so najmočnejši viri vibracij na ladjah. Njihove vibracijske značilnosti so določene s tipom motorja, konstrukcijskimi značilnostmi in načinom delovanja.

Dizelski motorji:

Procesi zgorevanja goriva: Neenakomernost procesa zgorevanja v cilindrih ustvarja spremenljive sile, ki delujejo na batno skupino in blok motorja.

Glavne vzbujevalne frekvence:

- f_main = n/60 (Hz) – frekvenca vrtenja ročične gredi

- f_valj = z·n/60 (Hz) – frekvenca vžiga

kjer je n – vrtljaji motorja, z – število valjev.

Za 4-taktni motor:

- Delovna frekvenca hoda: f_delo = z·n/120

- Harmoniki: 0,5×, 1×, 1,5×, 2×, 2,5× vrtilne frekvence

Za dvotaktni motor:

- Delovna frekvenca hoda: f_delo = z·n/60

- Glavni harmoniki: 1×, 2×, 3×, 4× vrtilne frekvence

Neravnovesje vrteče se mase:

Preostalo neravnovesje ročične gredi in sorodnih delov ustvarja centrifugalne sile:

F_centr = m·e·ω²

kjer je m – neuravnotežena masa, e – ekscentričnost, ω – kotna hitrost.

Vzbujevalna frekvenca: 1× vrtilne frekvence ročične gredi.

Neravnovesje vzajemne mase:

Vztrajnostne sile batne skupine ustvarjajo spremenljive obremenitve:

F_in = m_recip·r·ω²·(cosωt + λ·cos2ωt)

kjer je λ = r/l – razmerje med polmerom ročične gredi in dolžino ojnice.

Glavne frekvence: 1× in 2× vrtilne frekvence.

Netočnosti pri izdelavi in montaži:

- Iztekanje ročične gredi: frekvence 1×, 2×, 3×…

- Ovalnost valja: frekvenca 2×

- Netočnost uravnoteženja: frekvenca 1×

- Neusklajenost: frekvence 1×, 2×

Obraba ležajev in vodil:

- Obraba glavnega ležaja: povečane vibracije 0,5×, 1×, 2×

- Obraba ležajev ojnice: frekvence, večkratniki števila valjev

- Obraba batnih obročkov: visokofrekvenčne komponente

- Vodilni razmiki: udarni procesi

Plinskoturbinski motorji:

Neuravnoteženost rotorja:

- Visokotlačni kompresor: 10000–15000 vrt/min

- Visokotlačna turbina: 8000–12000 vrt/min

- Nizkotlačni kompresor: 3000–5000 vrt/min

Aerodinamični procesi:

- Frekvence lopatic: z_lopatica × n/60

- Prenapetost kompresorja: nizkofrekvenčne pulzacije

- Nestacionarni tokovi: širokopasovni šum

Temperaturne deformacije:

- Drgnjenje v pretočni poti

- Spremembe zračnosti med segrevanjem

- Temperaturne napetosti v ohišju

2.2.2 Pomožni stroji

Generatorji in elektromotorji:

Viri mehanskih vibracij:

- Neravnovesje rotorja: frekvenca 1×

- Okvare ležajev: frekvence ležajev

- Neusklajenost s pogonskim motorjem: frekvence 1×, 2×

Elektromagnetni viri:

Za indukcijske motorje:

f_em = 2·f_mains·s·p

kjer je f_mains – omrežna frekvenca, s – zdrs, p – število parov polov.

Karakteristične frekvence:

- 2× omrežna frekvenca (100 Hz za omrežje 50 Hz)

- Frekvence, povezane s številkami rež statorja in rotorja

- Frekvence ekscentričnosti zračne reže

Napake navijanja:

- Medovinski kratki stiki: modulacija vrtilne frekvence

- Zlom rotorske palice: stranski pasovi okoli vrtilne frekvence

- Ekscentričnost rotorja: frekvence ±1, ±2, ±3 × omrežna frekvenca

Črpalke različnih sistemov:

Centrifugalne črpalke:

Glavni viri vibracij:

- Neravnovesje rotorja: frekvenca 1×

- Frekvenca rezil: z_rezilo × n/60

- Kavitacija: širokopasovni signal v območju 5–50 kHz

Diagnostični znaki kavitacije:

- Začetna kavitacija: povečanje visokofrekvenčne komponente

- Razvita kavitacija: modulacija frekvence lopatic

- Superkavitacija: zmanjšanje celotne ravni vibracij

Batne črpalke:

- Frekvenca bata: z_piston × n/60

- Pulzacije tlaka: harmoniki frekvence bata

- Obraba ventilov: spremembe značaja pulziranja

Vijačne črpalke:

- Frekvenca vijaka: z_vijačnik × n/60

- Interakcija vijakov: kombinirane frekvence

- Obraba delovne površine: harmonske spremembe amplitude

Kompresorji in ventilatorji:

Centrifugalni kompresorji:

- Frekvenca rezil: glavna diagnostična frekvenca

- Prenapetost: nizkofrekvenčne lastne oscilacije (0,1–10 Hz)

- Pojav zastoja: nepravilne pulzacije

Matematični opis vala:

Pojavni pogoj: dΨ/dΦ > 0

kjer je Ψ – koeficient tlaka, Φ – koeficient pretoka

Batni kompresorji:

- Frekvenca bata: določa glavne harmonike

- Pojavi na ventilih: visokofrekvenčne komponente

- Pulzacije plinovoda: resonančne frekvence sistema

Aksialni ventilatorji:

- Frekvenca lopatic in njeni harmoniki

- Interakcija z vodilnimi lopaticami

- Pojav zastoja lopatic

Menjalniki in sklopke:

Zobniški menjalniki:

Frekvenca glavne prestave:

f_prestava = z·n/60

kjer je z – število zob pastorka, n – vrtilna frekvenca.

Diagnostični znaki napak:

- Obraba zob: povečanje harmonikov frekvence zobnika

- Napake pri izdelavi: modulacija frekvence zobnika

- Lom zoba: udarni impulzi pri vrtilni frekvenci

Planetarni zobniki:

Karakteristične frekvence:

- f_sat = (z_obroč – z_sonce)·n_nosilec/(60·z_sat)

- f_planet = |z_sonce – z_obroč|·n_sonce/(60·z_obroč)

Spojke:

- Elastične sklopke: spajanje lastnih frekvenc

- Neusklajenost: frekvence 1×, 2×, 3×

- Obraba zob (zobniške sklopke): frekvence zobnikov

2.2.3 Pogonski kompleks

Propeler in njegova interakcija s trupom:

Frekvence lopatic:

f_lopatica = z_lopatica × n_propeler/60

Glavni viri vzbujanja:

- Neenakomernost hitrostnega polja za trupom

- Kavitacija na lopaticah

- Neravnovesje propelerja

Interakcija med propelerjem in trupom:

Spremenljive sile, ki delujejo na trup:

- Vzdolžna komponenta (potisk): pulzacije potiska

- Prečne komponente: stranske sile

- Momenti: navor in prevračanje

Pojavi kavitacije:

Vrste kavitacije na propelerju:

- Kavitacija mehurčkov: visokofrekvenčne pulzacije

- Kavitacija plošč: nizkofrekvenčne tlačne pulzacije

- Superkavitacija: spremembe karakteristik propelerja

Razporeditev krmne cevi:

Ležaji krmne cevi:

- Mazanje z vodo: posebne lastnosti delovanja ležajev

- Obraba ležajne obloge: spremembe zračnosti

- Vdor peska: abrazivna obraba

Diagnostične frekvence:

- f_notranja = 0,5 × f_rot × z_kroglic × (1 – d/D × cosα)

- f_zunanja = 0,5 × f_rot × z_kroglic × (1 + d/D × cosα)

- f_kletka = 0,5 × f_rot × (1 – d/D × cosα)

kjer je d/D – razmerje premerov, α – kontaktni kot.

Tesnila gredi:

- Tesnila mašilke: trenje in obraba

- Tesnila za obraz: kontaktne napetosti

- Puščanje: dinamične spremembe karakteristik

Aksialni in drsni ležaji gredi:

Aksialni ležaj:

Absorbira aksialno silo propelerja:

F_potisk = T/(η_prop × V)

kjer je T – potisk propelerja, η_prop – izkoristek propelerja, V – hitrost ladje.

Viri vibracij:

- Neenakomerna obremenitev segmentov

- Temperaturne deformacije

- Obraba in odrgnine delovnih površin

Tesni ležaji:

- Deformacija gredi pod lastno težo

- Dinamične obremenitve zaradi delovanja propelerja

- Neusklajenost grednih odsekov

2.2.4 Prenos vibracij skozi ladijske konstrukcije

Poti prenosa vibracij:

Toge povezave:

- Temelji motorja

- Gred in njene podpore

- Cevovod in njegovi priključki

Elastične povezave:

- Izolatorji vibracij motorja

- Cevno kompenzatorje

- Fleksibilne gredne sklopke

Dinamične značilnosti trupa:

Hullove naravne frekvence:

- Skupni načini upogibanja: 1–10 Hz

- Lokalni načini delovanja na palubi in pregradah: 10–100 Hz

- Načini panelne galvanizacije: 100–1000 Hz

Koeficienti prenosa:

K(ω) = X_izhod/X_vhod = H(jω)

kjer je H(jω) – prenosna funkcija strukture.

Vpliv morskih valov:

Gibanje ladje:

- Zvijanje: 0,05–0,2 Hz

- Višina tona: 0,1–0,3 Hz

- Dvig: 0,2–0,5 Hz

Zaloputanje:

Vplivi valov na trup ustvarjajo impulzne obremenitve:

- Udarjanje ob dno: udarci na dno

- Bočni udarci: udarci na boku

- Udarci premca: udarci na premcu

2.2.5 Značilnosti vibracij v različnih obratovalnih pogojih

Vpliv obremenitve ladje:

Spremembe osnutka:

- Spremembe naravne frekvence Hulla

- Spremembe obratovalnih pogojev propelerja

- Prerazporeditev obremenitve opreme

Vpliv težišča:

- Stabilnost in tekoče obdobje

- Obremenitve temeljev opreme

- Deformacije trupne strukture

Vpliv vremenskih razmer:

Nevihtne razmere:

- Povečane amplitude gibanja

- Dinamične obremenitve na opremi

- Spremembe načina delovanja motorja

Ledene razmere:

- Udar ledu na trup

- Spremembe karakteristik propelerja

- Dodatne obremenitve na gredi

Načini delovanja opreme:

Prehodni načini:

- Zagon in zaustavitev motorja

- Spremembe obremenitve

- Prestavljanje

Načini v sili:

- Delovanje z enim motorjem

- Zasilna zaustavitev

- Vzvratna vožnja

Zaključek

Razumevanje fizikalnih osnov vibracij in njihovih virov na ladjah je temelj za učinkovito diagnostiko. Vsak element ladijske elektrarne ima svoje značilne vzbujevalne frekvence in diagnostične znake, ki jih je treba upoštevati pri razvoju sistemov za spremljanje.

Kompleksnost ladijskih sistemov zahteva celovit pristop k analizi vibracij, ki upošteva interakcijo različnih virov vzbujanja, poti prenosa vibracij skozi strukture in vpliv obratovalnih pogojev. Sodobne metode digitalne obdelave signalov omogočajo pridobivanje uporabnih diagnostičnih informacij iz kompleksnih večkomponentnih vibracijskih signalov in zagotavljajo zanesljivo oceno tehničnega stanja pomorske opreme.

Nadaljnji razvoj teorije in prakse vibracijske diagnostike je usmerjen v ustvarjanje inteligentnih sistemov, ki so sposobni samodejno analizirati kompleksne vibracijske vzorce in v realnem času sprejemati odločitve o tehničnem stanju opreme.

Poglavje 3. Merjenje in analiza vibracij: sodobne tehnologije in metode

Uvod

Merjenje vibracij je temelj vsakega diagnostičnega sistema za pomorsko opremo. Kakovost diagnostičnih informacij je neposredno odvisna od natančnosti, stabilnosti in zanesljivosti merilnega sistema. V morskih razmerah, za katere so značilni agresivno morsko okolje, visoka vlažnost, spremenljive temperature in elektromagnetne motnje, postanejo zahteve za merilno opremo še posebej stroge.

Sodobni sistemi za merjenje vibracij predstavljajo kompleksne merilno-računalniške komplekse, ki vključujejo visoko natančne senzorje, večkanalne sisteme za zajem podatkov, zmogljive algoritme za digitalno obdelavo signalov in inteligentne metode analize. Razvoj mikroelektronike, digitalnih tehnologij in brezžične komunikacije odpira nove možnosti za ustvarjanje porazdeljenih nadzornih sistemov z visoko stopnjo avtonomije in inteligence.

3.1 Metode merjenja vibracij

3.1.1 Temeljna načela merjenja vibracij

Kinematično načelo merjenja:

Kinematično načelo temelji na neposrednem merjenju parametrov gibanja objekta: premika, hitrosti ali pospeška. To načelo je zaradi visoke natančnosti in širokega dinamičnega območja najbolj razširjeno v sodobni vibracijski diagnostiki.

Matematične osnove kinematičnega principa:

Za harmonične vibracije je razmerje med parametri gibanja opisano z:

- x(t) = A·sin(ωt + φ) – premik

- v(t) = dx/dt = Aω·cos(ωt + φ) – hitrost

- a(t) = dv/dt = -Aω²·sin(ωt + φ) – pospešek

V frekvenčni domeni:

- V(jω) = jω·X(jω) – hitrost vibracij

- A(jω) = (jω)²·X(jω) = -ω²·X(jω) – vibracijski pospešek

Prenosne funkcije za integracijo in diferenciacijo:

- H_int(jω) = 1/(jω) – integrator

- H_diff(jω) = jω – diferenciator

Načelo dinamičnega merjenja:

Dinamično načelo temelji na merjenju inercialnih sil, ki nastanejo med nihanjem. To načelo se uporablja v inercialnih senzorjih, kjer vibracije objekta povzročajo relativno gibanje inercialne mase.

Enačba gibanja za inercialni sistem:

m·ẍ + c·ẋ + k·x = -m·a₀(t)

kjer:

- m – inercijska masa

- c – koeficient dušenja

- k – togost elastičnega elementa

- a₀(t) – osnovni pospešek

- x – relativni masni premik

Prenosna funkcija inercialnega senzorja:

H(jω) = X(jω)/A₀(jω) = -ω²/[ω₀²-ω² + j·2ξω₀ω]

kjer je ω₀ = √(k/m) – naravna frekvenca, ξ = c/(2√(km)) – koeficient dušenja.

3.1.2 Razvrstitev merilnih metod

Po vrsti merjenega parametra:

Merjenje absolutnega premika:

- Merjenje premikov glede na fiksno podlago

- Uporaba: nadzor velikih premikov, nizkofrekvenčna diagnostika

- Senzorji: laserski interferometri, vrtinčni tokovi, kapacitivni

Merjenje relativnega premika:

- Merjenje premikov enega dela predmeta glede na drugega

- Uporaba: nadzor zračnosti, deformacije ohišja

- Senzorji: vrtinčni tokovi, induktivni, merilniki deformacij

Merjenje kotnega premika:

- Merjenje vrtenja in torzijskih vibracij gredi

- Uporaba: diagnostika gredi, analiza torzijskih vibracij

- Senzorji: dajalniki, žiroskopi, laserski merilniki kota

Po načinu namestitve senzorja:

Kontaktne metode:

- Neposredna mehanska povezava senzorja z objektom

- Prednosti: visoka natančnost, odpornost proti šumu

- Slabosti: vpliv na dinamiko objekta, kompleksnost namestitve

Brezkontaktne metode:

- Merjenje brez fizičnega stika s predmetom

- Prednosti: brez vpliva na objekt, merjenje na nedostopnih mestih

- Slabosti: vpliv zunanjih motenj, omejitve razdalje

Po merilnem značaju:

Neprekinjene meritve:

- Stalno spremljanje parametrov vibracij

- Uporaba: stacionarni diagnostični sistemi za kritično opremo

- Značilnosti: visoke zahteve glede zanesljivosti, avtonomno delovanje

Periodične meritve:

- Meritve v določenih časovnih intervalih

- Uporaba: prenosna diagnostika, načrtovani pregledi

- Značilnosti: možnost podrobne analize, prilagodljivi merilni programi

3.1.3 Vrste senzorjev vibracij

Merilniki pospeška:

Akcelerometri so najbolj univerzalni in široko uporabljeni senzorji vibracij. Merijo pospešek in omogočajo pridobivanje informacij o premiku in hitrosti z integracijo signalov.

Piezoelektrični merilniki pospeška:

Načelo delovanja temelji na piezoelektričnem učinku – nastajanju električnega naboja pri mehanski deformaciji kristala.

Glavni materiali:

- Kremen (SiO₂): visoka stabilnost, nizka temperaturna občutljivost

- Turmalin: naravni piezoelektrični material, visoka trdnost

- Piezokeramika (PZT): visoka občutljivost, široko temperaturno območje

Sheme oblikovanja:

- Način stiskanja: F = ma → σ = F/A → Q = d₃₃·σ·A

- Način striženja: τ = F/A → Q = d₁5·τ·A

- Način upogibanja: M = F·l → Q = d₃₁·M·w/t²

kjer so d₃₃, d₁₅, d₃₁ – piezoelektrični moduli, Q – naboj, σ, τ – napetosti.

Tehnične značilnosti:

- Občutljivost: 0,1–100 pC/(m/s²)

- Frekvenčno območje: 0,5 Hz – 10 kHz

- Dinamični razpon: 100–140 dB

- Temperaturno območje: -50…+150 °C

- Preobremenitvena zmogljivost: do 10000 g

Kapacitivni merilniki pospeška:

Načelo delovanja temelji na spremembi kapacitivnosti kondenzatorja, ko se vztrajnostna masa premakne.

Matematični opis:

C = ε₀·ε_r·A/d

ΔC/C = -Δd/d = -x/d₀

kjer je ε₀ – dielektrična konstanta, A – površina plošče, d – razdalja med ploščama.

Prednosti:

- Meritev enosmernega pospeška (f = 0 Hz)

- Visoka stabilnost pri nizkih frekvencah

- Nizka poraba energije

- Možnost mikrominiaturizacije (MEMS)

Slabosti:

- Občutljivost na elektromagnetne motnje

- Potreba po stabiliziranem napajanju

- Omejeno temperaturno območje

Induktivni merilniki pospeška:

Načelo delovanja temelji na spremembi induktivnosti tuljave, ko se feromagnetno jedro premika.

Diferencialna shema:

- L₁ = L₀ + ΔL·x/x₀

- L₂ = L₀ – ΔL·x/x₀

- ΔL = L₁ – L₂ = 2ΔL·x/x₀

Uporaba: nizkofrekvenčne meritve, vibrometri, aktivni izolacijski sistemi.

Senzorji hitrosti vibracij:

Elektrodinamični senzorji:

Načelo delovanja temelji na nastanku elektromagnetnega polja v prevodniku, ki se giblje v magnetnem polju.

Zakon elektromagnetne indukcije:

e = B·l·v = B·l·dx/dt

kjer je B – magnetna indukcija, l – dolžina prevodnika, v – hitrost.

Gradnja:

- Trajni magnet s polnimi nastavki

- Gibljiva tuljava na elastičnem vzmetenju

- Dušilna tekočina

Prenosna funkcija:

H(jω) = jω/(ω₀² – ω² + j·2ξω₀ω)

Delovno frekvenčno območje: običajno nad 10 Hz (nad resonančno frekvenco vzmetenja).

Prednosti:

- Neposredno merjenje hitrosti vibracij

- Napajanje ni potrebno

- Visoka zanesljivost

- Enostavna kalibracija

Slabosti:

- Velika velikost in teža

- Omejeno nizkofrekvenčno območje

- Občutljivost na magnetna polja

- Vpliv temperature na magnetne lastnosti

Senzorji premika:

Senzorji vrtinčnih tokov:

Načelo delovanja temelji na spremembah vrtinčnih tokov v prevodnem objektu, ko se spremeni razdalja do senzorja.

Fizikalne osnove:

P_izguba = k·f²·B²·t·ρ⁻¹

kjer je f – frekvenca, B – magnetna indukcija, t – debelina materiala, ρ – upornost.

Nadomestno vezje:

- Generatorska tuljava: ustvarja izmenično magnetno polje

- Sprejemna tuljava: registrira spremembe polja

- Merilni objekt: prevodna tarča

Matematični model:

Z(x) = R + jωL₀[1 + k·f(x)]

kjer je x – razdalja do objekta, f(x) – sklopna funkcija.

Tehnične značilnosti:

- Merilno območje: 0,1–25 mm

- Ločljivost: do 0,01 μm

- Frekvenčno območje: 0 Hz – 10 kHz

- Linearnost: ±0,51 TP3T

- Temperaturna stabilnost: ±0,021 TP3T/°C

Uporaba v pomorski diagnostiki:

- Merjenje radialnih vibracij gredi

- Spremljanje aksialnega premika rotorja

- Merjenje zračnosti ležajev

- Spremljanje deformacij trupne konstrukcije

Laserski senzorji:

Načelo delovanja temelji na motnji laserskega sevanja ali merjenju časa preleta svetlobnega impulza.

Laserski interferometri: Na podlagi Dopplerjevega efekta:

f_doppler = 2v·cosθ/λ

kjer je v – hitrost objekta, θ – kot vpada žarka, λ – valovna dolžina.

Prednosti:

- Zelo visoka natančnost (do nanometrov)

- Široko frekvenčno območje (0 Hz – MHz)

- Brezkontaktno merjenje

- Brez vpliva na objekt

Slabosti:

- Visoki stroški

- Občutljivost na vibracije podlage

- Zahteve za optično čistočo

- Kompleksnost poravnave

Laserski triangulacijski senzorji: Načelo triangulacije:

d = f·b/(a + Δa)

kjer je f – goriščna razdalja, b – osnova, a – položaj slike.

Uporaba:

- Brezkontaktno merjenje premika

- Nadzor površinskega profila

- Merjenje deformacije

3.1.4 Posebne merilne metode

Meritve z merilniki deformacij:

Merjenje strukturnih deformacij za določanje dinamičnih napetosti.

Načelo delovanja:

ΔR/R = K·ε

kjer je K – koeficient občutljivosti na deformacijo, ε – relativna deformacija.

Merilno vezje mostu:

U_izhod = U_dovod·ΔR/(4R) = U_dovod·K·ε/4

Uporaba v pomorski diagnostiki:

- Nadzor napetosti v konstrukciji trupa

- Merjenje navora gredi

- Diagnostika utrujenostnih poškodb

- Spremljanje temeljev opreme

Akustične metode:

Akustična emisija: Registracija elastičnih valov, ki nastanejo zaradi deformacije materiala in procesov loma.

Parametri AE:

- Amplituda signala

- Energija impulza

- Stopnja štetja

- Kumulativna energija

Uporaba:

- Odkrivanje razpok in napak

- Spremljanje razvoja škode

- Nadzor varjenih spojev

- Diagnostika ležajev

Ultrazvočna diagnostika: Uporaba ultrazvočnih valov za nadzor debeline, odkrivanje napak in merjenje lastnosti materiala.

Metode:

- Metoda pulznega odmeva

- Metoda prenosa skozi

- Resonančna metoda

- Potopitveno testiranje

Optične metode:

Holografska interferometrija: Snemanje načinov vibracij objektov z uporabo holografskih metod.

Prednosti:

- Vizualizacija vibracijskega načina

- Brezkontaktno merjenje

- Visoka prostorska ločljivost

- Zmogljivost preiskave kompleksnih objektov

Digitalna korelacija slik (DIC): Merjenje deformacij in premikov z analizo slik.

Načelo:

- Fotografiranje objektov pred in po deformaciji

- Korelacijska analiza slik

- Izračun polj premikov in deformacij

3.2 Tehnična merilna oprema

3.2.1 Arhitektura merilnega sistema

Struktura sodobnega merilnega sistema:

Objekt → Senzorji → Kondicioniranje → ADC → Obdelava → Analiza → Odločitev

↑ ↓ ↓ ↓

Poročila o kalibraciji povratnih informacij v zbirki podatkov

Primarni pretvorniki (senzorji):

Funkcije primarnih pretvornikov:

- Pretvarjanje mehanskih vibracij v električni signal

- Zagotavljanje zahtevane občutljivosti in natančnosti

- Prilagajanje delovnim pogojem

- Zmanjšanje vpliva na merilni objekt

Zahteve za senzorje v pomorski uporabi:

- Odpornost na morsko okolje (slani zrak, vlaga)

- Temperaturna stabilnost (-30…+70 °C)

- Odpornost na vibracije in udarce

- Elektromagnetna združljivost

- Eksplozijska varnost (za tankerje in ladje za prevoz plina)

Naprave za obdelavo signalov:

Ojačevalniki naboja (za piezoelektrične senzorje): Pretvori visokoimpedančni polnilni signal v nizkoimpedančni napetostni signal.

Glavne značilnosti:

K_amp = U_out/Q_in = 1/C_feedback

kjer je C_feedback – povratna kapacitivnost.

Zahteve:

- Visoka vhodna impedanca (>10¹² Ω)

- Nizek ničelni premik (<1 mV/hour)

- Široko frekvenčno območje (0,1 Hz – 100 kHz)

- Zaščita pred preobremenitvijo

Ojačevalniki napetosti (za druge tipe senzorjev): Zagotovite ojačanje signalov iz napetostnih senzorjev.

Značilnosti:

- Dobitek: 1-10000

- Vhodna impedanca: >1 MΩ

- Pasovna širina: do 100 kHz

- Raven hrupa: <10 μV

Filtri: Omejite pasovno širino, da preprečite aliasing.

Vrste filtrov:

- Nizkoprepustni filtri (LPF): f_cutoff = 0,4·f_sampling

- Visokoprepustni filtri (HPF): izločanje enosmerne komponente

- Pasovno prepustni filtri: izbira delovnega pasu

- Zarezni filtri: odpravljanje motenj v omrežju

Integratorji in diferenciatorji: Pretvorba med parametri vibracij.

Analogna integracija:

H_int(jω) = -1/(jωRC)

Digitalna integracija:

x[n] = x[n-1] + v[n]·Δt

3.2.2 Analogno-digitalna pretvorba

Načela analogno-digitalnega pretvornika (ADC):

Postopek analogno-digitalne pretvorbe vključuje:

- Časovna diskretizacija (vzorčenje)

- Kvantizacija nivojev

- Digitalno kodiranje kode

Nyquist-Kotelnikov izrek:

f_vzorčenje ≥ 2·f_max

kjer je f_max – največja frekvenca v spektru signala.

Praktična priporočila:

- f_vzorčenje = (2,5-5)·f_max za kakovostno rekonstrukcijo

- Filtri proti glajenju z f_cutoff = 0,4·f_sampling

Ločljivost ADC-ja: Določa natančnost kvantizacije:

Δ = U_max/2ⁿ

Razmerje signal-šum = 6,02n + 1,76 (dB)

kjer je n – število bitov, SNR – razmerje signal/šum.

Zahteve za meritve vibracij:

- 16 bitov – najmanj za meritve kakovosti

- 24 bitov – za visoko natančne meritve

- Dinamični razpon: >100 dB

Večkanalni sistemi za zajem podatkov:

Večkanalne sistemske arhitekture:

Zaporedno preklapljanje:

t_pretvorbe = n_kanalov·t_ADC + t_preklapljanja

Vzporedna obdelava:

- Sočasno vzorčenje vseh kanalov

- Sinhronizacija meritev

- Zmogljivost fazne analize

Značilnosti sodobnega sistema:

- Število kanalov: 4–128 in več

- Frekvenca vzorčenja: do 1 MHz na kanal

- Ločljivost: 16–24 bitov

- Sinhronizacija kanalov: <1 μs

- Medpomnilnik: do 1 GB

3.2.3 Programska oprema za analizo

Ravni programske opreme:

Gonilniki naprav:

- Nadzor opreme na nizki ravni

- Zagotavljanje standardnih vmesnikov

- Shranjevanje in prenos podatkov

Sistemska programska oprema:

- Operacijski sistemi v realnem času

- Upravljanje virov

- Omrežni protokoli

- Zbirka podatkov

Aplikacijska programska oprema:

- Pridobivanje in obdelava podatkov

- Analiza in diagnostika

- Vizualizacija rezultatov

- Ustvarjanje poročil

Algoritmi digitalne obdelave:

Hitra Fourierjeva transformacija (FFT):

X[k] = Σ(n=0 do N-1) x[n]·e^(-j2πkn/N)

Cooley-Tukeyjev algoritem:

- Kompleksnost: O(N·log₂N)

- Zahteve: N = 2ᵐ

- Različice: desetkovanje v času/frekvenci

Funkcije okna: Kompenzacija učinkov skrajšanja signala:

Pravokotno okno:

w[n] = 1, 0 ≤ n ≤ N-1

Hammingovo okno:

w[n] = 0,54 – 0,46·cos(2πn/(N-1))

Hannovo okno:

w[n] = 0,5·(1 – cos(2πn/(N-1)))

Povprečevanje spektra: Zmanjšanje naključnih komponent:

S_povprečje[k] = (1/M)·Σ(i=1 do M) |X_i[k]|²

3.2.4 Značilnosti merilne opreme

Metrološke značilnosti:

Občutljivost:

S = ΔU_out/Δx_in

Merske enote:

- mV/(mm/s²) (za merilnike pospeška)

- V·s/m (za senzorje hitrosti)

- mV/μm (za senzorje premika)

Napake pri meritvah:

Osnovna napaka:

δ_osnovno = ±(a + b·x_izmerjeno/x_maks)%

Dodatne napake:

- Temperatura: ±γ_t·Δt

- Zunanja polja: ±γ_H·H

- Navzkrižna občutljivost: ±γ_⊥·a_⊥

Dinamične značilnosti:

Amplitudno-frekvenčni odziv (AFR):

|H(jω)| = |U_out(jω)/U_in(jω)|

Fazno-frekvenčni odziv (PFR):

φ(ω) = arg[H(jω)]

Korak odziva:

h(t) = L⁻¹[H(s)]

Frekvenčno območje merjenja:

Spodnja mejna frekvenca: Določeno z:

- Časovne konstante RC vezja

- Resonančna frekvenca vzmetenja (za seizmične senzorje)

- Zmikanje ojačevalnika

Zgornja mejna frekvenca: Omejeno z:

- Resonančne frekvence senzorjev

- Pasovna širina elektronike

- Frekvenca vzorčenja ADC-ja

Delovna območja za različne aplikacije:

- Spremljanje nizkohitrostnih strojev: 1–100 Hz

- Diagnostika rotacijske opreme: 5–5000 Hz

- Diagnostika ležajev: 50–20000 Hz

- Diagnostika udarcev: do 50 kHz

Dinamični razpon:

Razmerje med največjim in najmanjšim merljivim signalom:

DR = 20·log₁₀(x_max/x_min) dB

Dejavniki, ki omejujejo dinamični razpon:

- Lasten šum senzorjev in elektronike

- Največji izhodni signal

- Nelinearnost pretvorbe

- Ločljivost ADC-ja

Delovni pogoji:

Podnebni učinki:

- Temperatura: delovno območje in cikli

- Vlažnost: relativna in absolutna

- Tlak: atmosferski in presežni

- Agresivni mediji: morska voda, gorivo, olja

Mehanski učinki:

- Vibracije: po oseh in frekvencah

- Šoki: amplituda in trajanje

- Pospeški: linearni in kotni

- Akustične obremenitve

Elektromagnetni učinki:

- Električna polja: enosmerna in izmenična napetost

- Magnetna polja: enosmerna in izmenična

- Elektromagnetni impulzi

- Motnje radijskih frekvenc

3.2.5 Specializirani sistemi za pomorske aplikacije

Stacionarni nadzorni sistemi:

Sistemi za neprekinjeno spremljanje glavnih motorjev:

Tipična konfiguracija sistema:

- 8–16 senzorjev vibracij na motor

- Senzorji temperature ležajev

- Senzorji tlaka in pretoka

- Centralna procesna enota

- Alarmni in zaščitni sistem

Namestitev senzorja:

- Glavni ležaji: radialne in aksialne vibracije

- Glave valjev: diagnostika procesa zgorevanja

- Blok motorja: ocena celotnega stanja

- Pomožna oprema: črpalke, generatorji

Sistemi za nadzor gredi:

- Radialni nadzor vibracij: vmesni ležaji

- Nadzor aksialnega premika: aksialni ležaj

- Nadzor temperature: vsi ležaji gredi

- Merjenje navora: senzorji z merilniki deformacij

Prenosni diagnostični sistemi:

Enokanalni analizatorji:

Značilnosti:

- Frekvenčno območje: 5 Hz – 20 kHz

- Frekvenčna ločljivost: 400–6400 vrstic

- Vgrajena baza podatkov o napakah

- Zmogljivost analize trendov

Večkanalni sistemi:

- Sinhrone meritve: 4–32 kanalov

- Fazne meritve za uravnoteženje

- Analiza vibracijskega načina

- Podrobna diagnostika napak

Brezžični nadzorni sistemi:

Arhitektura brezžičnega omrežja:

Senzorji → Zbirna vozlišča → Repetitorji → Bazna postaja → Strežnik

Komunikacijski protokoli:

- ZigBee: nizka poraba energije, mrežna omrežja

- WiFi: visoka hitrost prenosa

- Bluetooth: preprosta povezava

- LoRa: dolg komunikacijski doseg

Prednosti brezžičnega sistema:

- Enostavna namestitev in vzdrževanje

- Prilagodljivost konfiguracije

- Znižani stroški kabelske poti

- Zmogljivost spremljanja mobilne opreme

Težave in omejitve:

- Omejen čas avtonomnega delovanja

- Vpliv elektromagnetnih motenj

- Zagotavljanje zanesljivosti komunikacije

- Sinhronizacija meritev

3.3 Kalibracija in meroslovna podpora

3.3.1 Osnove metrologije merjenja vibracij

Metrološka hierarhija:

Primarni standard → Sekundarni standardi → Delovni standardi → Delovni instrumenti

Primarni standardi:

- Laserski interferometri: standard dolžine in frekvence

- Absolutni gravimetri: standard gravitacijskega pospeška

- Atomske ure: standard časa in frekvence

Sekundarni standardi:

- Kalibracijski vzbujevalniki vibracij

- Standardni merilniki pospeška

- Referenčni standardi

Delovni standardi:

- Kalibracijske instalacije za podjetja

- Standardni merilni instrumenti

- Referenčne vibracijske tabele

3.3.2 Metode kalibracije senzorjev vibracij

Absolutna kalibracija:

Metoda vzajemnosti: Temelji na načelu recipročnosti elektromehanskega pretvornika.

Za piezoelektrične senzorje:

S_x = √(S_12 · S_21)

kjer je S_12 občutljivost v načinu senzorja, S_21 pa v načinu vzbujevalnika.

Prednosti:

- Referenčni senzorji niso potrebni

- Visoka natančnost (±1%)

- Sledljivost do temeljnih enot SI

Laserska interferometrija: Neposredna meritev premika z laserskim interferometrom.

Načelo:

x = λ·N/2

kjer je λ – valovna dolžina laserja, N – število interferenčnih trakov.

Natančnost: do 0,1% v območju 5–10000 Hz.

Primerjalna kalibracija:

Metoda primerjave z referenčnim senzorjem:

S_x = S_ref · (U_x/U_ref)

Kalibracijske sheme:

- Zaporedna namestitev senzorjev

- Vzporedna namestitev ("hrbet ob hrbtu")

- Kalibracija bloka

Zahteve za referenčne senzorje:

- Široko frekvenčno območje

- Visoka karakteristična stabilnost

- Nizka navzkrižna občutljivost

- Dokumentirana sledljivost

3.3.3 Kalibracijska oprema

Elektrodinamični vzbujevalniki:

Načelo delovanja:

F = B·I·l

kjer je B – magnetna indukcija, I – tok, l – dolžina vodnika.

Značilnosti vibracijske mize:

- Največja sila: 10 N – 100 kN

- Frekvenčno območje: 5 Hz – 10 kHz

- Največji pospešek: do 1000 g

- Največja hitrost: do 2 m/s

- Največji premik: do 100 mm

Sistemi za krmiljenje vibracijskih miz:

- Krmiljenje pospeška v zaprti zanki

- Povratna informacija o krmilnem signalu

- Kompenzacija nelinearnosti sistema

- Zaščita pred resonanco obremenitve

Piezoelektrični vzbujevalniki:

Prednosti:

- Visoka natančnost pri majhnih amplitudah

- Široko frekvenčno območje (do 50 kHz)

- Brez gibljivih delov

- Visoka stabilnost

Omejitve:

- Majhni premiki (do 100 μm)

- Omejena zmogljivost sile

- Potreben je visokonapetostni ojačevalnik

Naprave za kalibracijo udarcev:

Metoda spuščanja uteži:

a_teoretično = √(2gh)

kjer je g – gravitacijski pospešek, h – višina padca.

Balistično nihalo: Zagotavlja kalibrirane udarne impulze.

Parametri šoka:

- Trajanje: 0,1–10 ms

- Amplituda: 100–10000 g

- Oblika impulza: polsinusna, trapezoidna

3.3.4 Preverjanje in certificiranje merilne opreme

Program za preverjanje:

Določene značilnosti:

- Občutljivost v delovnem frekvenčnem območju

- Amplitudno-frekvenčna karakteristika

- Navzkrižna občutljivost

- Linearnost amplitudne karakteristike

- Temperaturna stabilnost

Postopki preverjanja:

- GOST 17168-82: Pretvorniki vibracij

- Serija standardov ISO 16063: Kalibracija senzorjev vibracij

- ANSI S2.11: Ameriški standard

Periodičnost preverjanja:

- Referenčni senzorji: 1–2 leti

- Delovni senzorji: 2–3 leta

- Po popravilu ali poškodbi

- Pri prekoračitvi dovoljenih napak

Vmesna preverba med delovanjem:

Metode za nadzor stabilnosti:

- Primerjava z referenčnim senzorjem

- Standardna meritev vibracij

- Preverjanje električnih parametrov

- Analiza značilnosti hrupa

Merila sprejemljivosti:

- Odstopanje občutljivosti: ±5%

- Sprememba AFR: ±10% v delovnem območju

- Povečanje hrupa: ne več kot 2-krat

- Brez mehanskih poškodb

3.3.5 Zagotavljanje enotnosti meritev

Sledljivost meritev:

Veriga sledljivosti:

Definicija merilnika → Laserska interferometrija → Standardi pospeška → Kalibracijske naprave → Delovni senzorji → Rezultati meritev

Dokumentacija sledljivosti:

- Kalibracijski certifikati

- Protokoli preverjanja

- Potni listi za merilne instrumente

- Dnevniki vzdrževanja

Mednarodni sistem enot (SI):

Osnovne enote za meritve vibracij:

- Dolžina: meter (m)

- Čas: sekunda (s)

- Masa: kilogram (kg)

Izpeljane enote:

- Hitrost: m/s

- Pospešek: m/s²

- Frekvenca: herc (Hz = s⁻¹)

- Sila: newton (N = kg·m/s²)

Mednarodno sodelovanje:

Organizacije za standardizacijo:

- ISO (Mednarodna organizacija za standardizacijo)

- IEC (Mednarodna elektrotehnična komisija)

- BIPM (Bureau International des Poids et Mesures)

- ILAC (Mednarodno sodelovanje za akreditacijo laboratorijev)

Primerjalni programi:

- Ključne primerjave CIPM

- Regionalne primerjave

- Dvostranske primerjave

- Krožni testi

Zaključek

Merjenje in analiza vibracij predstavljata temeljno osnovo sodobne tehnične diagnostike pomorske opreme. Razvoj senzorskih tehnologij, sistemov za zajem podatkov in metod obdelave signalov zagotavlja nenehno izboljševanje natančnosti, zanesljivosti in funkcionalnosti merilnih sistemov.

Pomorski obratovalni pogoji nalagajo povečane zahteve glede vzdržljivosti in zanesljivosti opreme. Sodobni sistemi morajo zagotavljati stabilno delovanje v agresivnem okolju, spremenljivih temperaturah, elektromagnetnih motnjah in mehanskih vplivih.

Trendi razvoja merilne tehnologije so usmerjeni v ustvarjanje inteligentnih porazdeljenih sistemov z brezžično komunikacijo, vgrajenimi algoritmi za obdelavo podatkov in samodiagnostičnimi zmogljivostmi. Integracija s sistemi umetne inteligence in velikimi podatki odpira nove možnosti za avtomatsko analizo tehničnega stanja in napovedovanje okvar opreme.

Zagotavljanje meroslovne zanesljivosti meritev ostaja ključnega pomena, ki zahteva nenehno izboljševanje metod kalibracije, standardizacijo postopkov in ohranjanje sledljivosti do mednarodnih standardov. Le z upoštevanjem strogih meroslovnih zahtev je mogoče pridobiti zanesljive diagnostične informacije in sprejemati utemeljene odločitve o tehničnem stanju pomorske opreme.

Poglavje 4. Analiza in obdelava vibracijskih signalov: matematične metode in diagnostični algoritmi

Uvod

Analiza in obdelava vibracijskih signalov predstavljata osrednjo komponento v sistemih tehnične diagnostike pomorske opreme. Kakovost algoritmov obdelave in pravilna interpretacija rezultatov določata zanesljivost diagnostičnih zaključkov in učinkovitost sistema tehničnega vzdrževanja.

Tok obdelave signalov:

Zajem signalov → Predobdelava → Časovna analiza → Frekvenčna analiza → Napredne metode → Diagnoza

Sodobne metode obdelave vibracijskih signalov temeljijo na dosežkih digitalne obdelave signalov, teorije verjetnosti, spektralne analize in matematične statistike. Razvoj računalniške tehnologije je omogočil implementacijo kompleksnih algoritmov v realnem času in samodejno analizo velikih količin diagnostičnih informacij.

4.1 Analiza časovne domene

4.1.1 Statistične značilnosti časovnih vrst

Osnovni statistični trenutki

Povprečna vrednost: ( \mu = E[x(t)] = \lim_{T \to \infty} \frac{1}{T} \int_0^T x(t)dt \approx \frac{1}{N} \sum_{i=1}^N x[i] \)

Variance: ( \sigma^2 = \text{Var}[x(t)] = E[(x(t) – \mu)^2] \approx \frac{1}{N-1} \sum_{i=1}^N (x[i] – \mu)^2 \)

Ključni statistični parametri

| Parameter | Formula | Diagnostični pomen |

|---|---|---|

| efektivna vrednost | (x_{RMS} = \sqrt{\frac{1}{T} \int_0^T x^2(t)dt}) | Celotna ocena energije vibracij |

| Vrstni faktor | (CF = \frac{x_{vrh}}{x_{RMS}} \) | Indikacija udarnih procesov |

| Asimetrija | (S = E[(x(t) – μ)^3]}{sigma^3}) | Asimetrija porazdelitve |

| Kurtoza | (K = E[(x(t) – μ)^4]}{sigma^4}) | Ostrina porazdelitve |

Diagnostična interpretacija statističnih parametrov

- CF = 1,41: Sinusni signal (normalno delovanje)

- CF > 3: Možne napake ležajev

- CF > 6: Razvite napake, udarni procesi

- S > 0: Udarne obremenitve, napake ležajev

- K > 3: Impulzni procesi, ostra porazdelitev

4.1.2 Porazdelitve verjetnosti vibracijskih signalov

Normalna porazdelitev

Funkcija gostote: (p(x) = \frac{1}{\sigma\sqrt{2\pi}} \exp\left[-\frac{(x-\mu)^2}{2\sigma^2}\desno])

Značilnosti:

- S = 0 (simetrija)

- K = 3 (kurtoza)

- 68% znotraj ±σ, 95% znotraj ±2σ, 99,7% znotraj ±3σ

Diagnoza: Zdrava oprema brez napak

Rayleighova porazdelitev

Funkcija gostote: (p(x) = \frac{x}{\sigma^2} \exp\left(-\frac{x^2}{2\sigma^2}\right), \quad x \geq 0 \)

Uporaba: Analiza ovojnice visokofrekvenčnih vibracij ležaja

Lognormalna porazdelitev

Funkcija gostote: (p(x) = \frac{1}{x\sigma\sqrt{2\pi}} \exp\left[-\frac{(\ln x – \mu)^2}{2\sigma^2}\desno])

Uporaba: Procesi obrabe in degradacije materiala

4.1.3 Analiza trendov

Trendni modeli

Linearni trend: \(x_{trend}(t) = a_0 + a_1 t \)

Polinomski trend: \(x_{trend}(t) = a_0 + a_1 t + a_2 t^2 + … + a_n t^n \)

Eksponentni trend: \(x_{trend}(t) = a_0 \exp(a_1 t) \)

Metode glajenja

- Drseče povprečje: \( x_{gladko}[i] = \frac{1}{M} \sum_{j=-(M-1)/2}^{(M-1)/2} x[i+j] \)

- Eksponentno glajenje: \( x_{gladko}[i] = \alfa x[i] + (1-\alfa)x_{gladko}[i-1] \)

- Mediansko filtriranje: \( x_{gladka}[i] = \text{mediana}\{x[ik], …, x[i+k]\} \)

4.1.4 Korelacijska analiza

Korelacijske funkcije

Avtokorelacija: (R_{xx}(τ) = E[x(t)x(t+τ)] \približno \frac{1}{Nk} \sum_{i=1}^{Nk} x[i]x[i+k] \)

Navzkrižna korelacija: \( R_{xy}(\tau) = E[x(t)y(t+\tau)] \)

Korelacijski koeficient: ( \rho_{xy} = \frac{R_{xy}(0)}{\sqrt{R_{xx}(0)R_{yy}(0)}} \)

Diagnostične aplikacije korelacije

- Periodično zaznavanje komponent v hrupu

- Določanje modulacijskega obdobja

- Skrita harmonična identifikacija

- Analiza poti prenosa vibracij

- Identifikacija skupnega vira vzbujanja

4.2 Analiza frekvenčne domene

4.2.1 Fourierjeva transformacija in spektralna analiza

Diskretna Fourierjeva transformacija (DFT)

(X[k] = \sum_{n=0}^{N-1} x[n] \cdot e^{-j2\pi kn/N} \), k = 0, 1, …, N-1

Kompleksnost hitre pretvarjanja pretvornikov (FFT): O(N log₂ N) v primerjavi z O(N² za DFT

Frekvenčna ločljivost: \( \Delta f = \frac{f_s}{N} = \frac{1}{T} \)

Spektralna gostota moči

Periogram: \( P_{xx}[k] = \frac{|X[k]|^2}{N} \)

Spremenjeni periodogram: \( P_{xx}[k] = \frac{|X[k]|^2}{N \cdot U} \)

kjer je U faktor normalizacije okna

4.2.2 Funkcije okna

| Vrsta okna | Formula | Širina glavnega režnja | Največji stranski reženj (dB) | Uporaba |

|---|---|---|---|---|

| Pravokotna | \( w[n] = 1 \) | 4π/N | -13 | Največja ločljivost |

| Hamming | (w[n] = 0,54 – 0,46 \cos\left(\frac{2\pi n}{N-1}\right)) | 8π/N | -43 | Splošne meritve |

| Hann | (w[n] = 0,5(1 – cos(2π n}{N-1)) | 8π/N | -32 | Prehodna analiza |

| Črnec | (w[n] = 0,42 – 0,5 cos(2π n}{N-1) + 0,08 cos(4π n}{N-1)) | 12π/N | -58 | Visoka supresija stranskih rež |

4.2.3 Povprečevanje spektra

Metode povprečenja

Linearno povprečenje: (P}_{xx}[k] = (1}{M) \sum_{i=1}^M P_{xx}^{(i)}[k])

Eksponentno povprečenje: (P}_{xx}[k] = alfa P_{xx}^{(novo)}[k] + (1-alfa) P}_{xx}^{(staro)}[k])

Zadrževanje vrha: (P}_{xx}[k] = \max\{P_{xx}^{(1)}[k], P_{xx}^{(2)}[k], …, P_{xx}^{(M)}[k]\})

4.2.4 Navzkrižni spektri in koherenca

Medspektralna analiza

Navzkrižna gostota spektralne moči: (P_{xy}[k] = \frac{X[k] \cdot Y^*[k]}{N})

Funkcija koherence: ( \gamma_{xy}^2[k] = \frac{|P_{xy}[k]|^2}{P_{xx}[k] \cdot P_{yy}[k]} \)

Prenosna funkcija: \( H_{xy}[k] = \frac{P_{xy}[k]}{P_{xx}[k]} \)

Interpretacija koherence

- γ² = 1: Popoln linearni odnos

- γ² = 0: Ni linearne povezave

- 0 < γ² < 1: Delna korelacija, več virov, šum

4.2.5 Diagnostične funkcije v programu Spectrum

Karakteristične frekvence v pomorski opremi

1× vrtljaji: Neravnovesje

2× vrtljaji na minuto: Neusklajenost

Zobniška mreža: z×RPM

Prehod rezila: z_rezila×vrtljaji na minuto

Ležaj: BPFO, BPFI, BSF

Karakteristične frekvence ležajev

Zunanja dirka (BPFO): (f_{BPFO} = \frac{z \cdot n}{60} \cdot \frac{1 – \frac{d \cos\alfa}{D}}{2} \)

Notranja dirka (BPFI): (f_{BPFI} = \frac{z \cdot n}{60} \cdot \frac{1 + \frac{d \cos\alfa}{D}}{2} \)

Vrtenje žoge (BSF): (f_{BSF} = \frac{D \cdot n}{60} \cdot \frac{1 – \left(\frac{d \cos\alpha}{D}\right)^2}{2d} \)

Kletka (FTF): (f_{FTF} = \frac{n}{60} \cdot \frac{1 – \frac{d \cos\alfa}{D}}{2} \)

kjer je: z – število kotalnih elementov, d – premer kroglice, D – premer delitve kroglice, α – kontaktni kot, n – hitrost gredi (vrt/min)

4.3 Napredne metode analize

4.3.1 Analiza valov

Zvezna valovna transformacija

(W(a,b) = (1/sqrt{a}) √(-)^(infty) x(t) psi*(a)dt

kjer je ψ(t) matični valček, a je parameter skale, b pa parameter translacije.

Vrste in uporaba valov

- Morletov valček: Kompleksni valček z dobro frekvenčno ločljivostjo, idealen za analizo sinusnih signalov

- Daubechiesovi valovi: Ortogonalni valovi s kompaktno podporo, ki se uporabljajo za kompresijo signalov in odpravljanje šuma

- Valovček mehiškega klobuka: Pravi valček za zaznavanje značilnosti in robov

- Biortogonalni valovi: Linearni fazni valčki za obdelavo slik in signalov

Aplikacije za analizo valov

- Analiza nestacionarnih signalov: Prehodni pojavi pri zagonu/zaustavitvi

- Odkrivanje napak: Lokalizacija impulzov v časovno-frekvenčnem območju

- Zmanjšanje hrupa: Večstopenjska razgradnja

- Ekstrakcija značilnosti: Časovno-frekvenčni podpisi

4.3.2 Analiza ovojnice

Metode ekstrakcije ovojnic

Hilbertova transformacija: \( \tilde{x}(t) = \frac{1}{\pi} \int_{-\infty}^{\infty} \frac{x(\tau)}{t-\tau} d\tau \)

Analitični signal: (z(t) = x(t) + j\tilda{x}(t) = A(t)e^{j\phi(t)})

Ovojnica: (A(t) = |z(t)| = \sqrt{x^2(t) + \tilda{x}^2(t)} \)

Teager-Kaiserjeva energija: ( \Psi[x(t)] = \left(\frac{dx}{dt}\right)^2 – x(t) \cdot \frac{d^2x}{dt^2} \)

Primerjava metod analize ovojnice

| Metoda | Prednosti | Aplikacije |

|---|---|---|

| Hilbertova transformacija | Ohranja frekvenčne komponente, zagotavlja fazne informacije | Splošna analiza ovojnice |

| Pasovni prepust + usmerjanje | Enostavna izvedba, učinkovito filtriranje | Diagnostika ležajev |

| Teager-Kaiser | Trenutna energija, zaznavanje modulacije | AM/FM analiza |

4.3.3 Analiza modulacije

Vrste modulacije

Amplitudska modulacija: (x(t) = A(1 + m cos(Ω_mt)) cos(Ω_ct)

Frekvenčna modulacija: (x(t) = A cos(omega_c t + beta sin(omega_m t))

Fazna modulacija: (x(t) = A cos(omega_c t + φ(t))

Modulacija v diagnostiki strojev

- Okvare zobnikov: Stranski pasovi okoli frekvence zobniškega zatikanja

- Okvare ležajev: Amplitudska modulacija resonančnih frekvenc

- Električne napake: Modulacija zdrsne frekvence v motorjih

- Težave s sklopko: 2× modulacija vrtljajev

4.3.4 Analiza naročila

Koncept analize naročil

Definicija naročila: Vrstni red = f / f_rotacija

Sinhrono ponovno vzorčenje zagotavlja konstantne vzorce na vrtljaj

Prednosti: Analiza, neodvisna od hitrosti, jasna ločitev sinhronih/asinhronih komponent

Metode izvajanja

- Sinhrono vzorčenje: Proženje na osnovi enkoderja, konstantna kotna ločljivost, obdelava v realnem času

- Metoda ponovnega vzorčenja: Časovno vzorčenje, digitalno ponovno vzorčenje, naknadna obdelava

4.3.5 Kepstralna analiza

Definicija kepstruma

Močni kepstrum: \( c_p[n] = \text{IFFT}\{\log(|X[k]|^2)\} \)

Kompleksni kepstrum: \( c_c[n] = \text{IFFT}\{\log(X[k])\} \)

Loči izvorni signal od značilnosti prenosne poti

Aplikacije kepstralne analize

- Diagnostika zobnikov: Zaznavanje harmonične družine

- Analiza ležajev: Šibka frekvenčna ločitev

- Zaznavanje odmeva: Identifikacija odboja

- Periodičnost v spektru: Osnovno zaznavanje menstruacije

4.3.6 Analiza orbite

Vrste in interpretacija orbit gredi

| Vrsta orbite | Vzrok | Fazni odnos | Značilnosti |

|---|---|---|---|

| Krožno | Čisto neravnovesje | φ_xy = 90° | Precesija naprej |

| Eliptični trenažer | Anizotropna togost | 0° < φ_xy < 90° | Spremenljiva smer |

| Slika 8 | 2× komponenta vrtljajev na minuto | Več komponent | Kompleksen vzorec |

4.3.7 Metode strojnega učenja

Sodobni pristopi umetne inteligence pri analizi vibracij

- Umetne nevronske mreže:

- Avtokodirniki za stiskanje podatkov in odkrivanje anomalij

- CNN za spektrogramsko in slikovno analizo

- RNN-ji/LSTM-ji za napovedovanje časovnih vrst

- Globoko učenje za samodejno ekstrakcijo značilnosti

- Stroji podpornih vektorjev (SVM):

- Klasifikacija stanja opreme

- Zaznavanje anomalij z visokodimenzionalnimi podatki

- Modeli za napovedovanje napak

- Prepoznavanje vzorcev v frekvenčni domeni

- Prilagodljivo filtriranje:

Algoritem LMS: \( w[n+1] = w[n] + \mu \cdot e[n] \cdot x[n] \)

- Odpravljanje šumov v realnem času

- Izboljšanje signala v hrupnem okolju

- Prilagodljivo spreminjajočim se delovnim pogojem

- Slepa ločitev virov (BSS):

- Analiza neodvisnih komponent (ICA): x = As

- Ločitev več virov vibracij

- Ekstrakcija signala napake iz mešanih signalov

- Analiza večkanalnih meritev

Zaključek

Ključne ugotovitve

- Večdomenska analiza je bistvenega pomena za celovito diagnostiko

- Časovna domena zagotavlja celovito oceno stanja in zaznavanje impulzov

- Frekvenčna domena povezuje spektralne komponente s specifičnimi tipi napak

- Napredne metode omogočajo analizo nestacionarnih in kompleksnih signalov

- Strojno učenje odpira nove možnosti za samodejno diagnostiko

Analiza in obdelava vibracijskih signalov predstavljata ključni tehnologiji v sodobni tehnični diagnostiki pomorske opreme. Raznolikost metod obdelave omogoča pridobivanje različnih vrst diagnostičnih informacij in prilagajanje specifičnim značilnostim posamezne opreme.

Analiza časovne domene omogoča celovito oceno stanja opreme in zaznavanje impulznih procesov, značilnih za razvoj napak. Frekvenčna analiza omogoča povezovanje spektralnih komponent s specifičnimi viri vzbujanja in vrstami napak. Napredne metode, kot so valovna analiza, analiza ovojnice in analiza reda, širijo zmogljivosti diagnosticiranja nestacionarnih procesov in kompleksnih večkomponentnih signalov.

Razvoj metod obdelave signalov je tesno povezan z napredkom digitalnih tehnologij, računalništva in umetne inteligence. Integracija različnih analitičnih pristopov in uporaba metod strojnega učenja odpirata nove možnosti za avtomatsko diagnostiko in napovedovanje tehničnega stanja pomorske opreme.

Učinkovita uporaba analitskih metod zahteva poglobljeno razumevanje fizikalnih procesov v diagnosticirani opremi, pravilno izbiro algoritmov obdelave in pravilno interpretacijo rezultatov. Le celovit pristop, ki združuje različne analitske metode s strokovnim znanjem o specifičnih vrstah opreme, lahko zagotovi zanesljivo in natančno diagnostiko tehničnega stanja.

Poglavje 5. Nadzor vibracij in spremljanje stanja: sodobne tehnologije in sistemi

Uvod

Nadzor vibracij in spremljanje stanja predstavljata temelj sodobnih konceptov tehničnega vzdrževanja pomorske opreme. Prehod iz načrtovanega preventivnega vzdrževanja na vzdrževanje glede na stanje je nemogoč brez zanesljivih sistemov za neprekinjeno ali periodično spremljanje tehničnih parametrov.

Pomorski obratovalni pogoji nalagajo posebne zahteve nadzornim sistemom: visoka zanesljivost v agresivnem morskem okolju, avtonomno delovanje med dolgimi plovbami, minimalna poraba energije in sposobnost delovanja v različnih pogojih zibanja in obremenitve. Sodobne tehnologije omogočajo ustvarjanje inteligentnih nadzornih sistemov, ki so sposobni ne le beležiti parametre vibracij, temveč tudi samodejno analizirati stanje opreme, napovedovati razvoj napak in optimizirati načine delovanja.

Razvoj nadzornih sistemov sledi poti integracije različnih vrst senzorjev, uporabe brezžičnih tehnologij, uporabe metod umetne inteligence in ustvarjanja enotnih informacijskih prostorov za upravljanje tehničnega stanja vse pomorske opreme.

5.1 Sistemi za nadzor stanja

5.1.1 Arhitektura sodobnih nadzornih sistemov

Hierarhična struktura nadzornih sistemov:

Sodobni sistemi za spremljanje vibracij so zgrajeni na hierarhičnih načelih, kar zagotavlja optimalno porazdelitev funkcij obdelave podatkov in odločanja:

↓

2. stopnja: Lokalni moduli za zajem in obdelavo podatkov

↓

3. stopnja: Krmilniki strojnice

↓

4. stopnja: Centralni sistem za upravljanje ladij

↓

5. stopnja: Centri za spremljanje flote na obali

Topologije omrežne arhitekture

| Topologija | Prednosti | Slabosti | Uporaba |

|---|---|---|---|

| Zvezda | Centralizirano upravljanje, preprosta konfiguracija | Ena točka okvare, obsežno ožičenje | Spremljanje kritične opreme |