Вичерпний посібник з вібраційної діагностики морського обладнання

Зміст

1. Основи технічної діагностики

1.1 Огляд технічної діагностики

Технічна діагностика являє собою систематичний підхід до визначення поточного стану та прогнозування майбутньої роботи суднового обладнання. Інженери використовують діагностичні методи для виявлення несправностей, що розвиваються, перш ніж вони призведуть до катастрофічних поломок, тим самим забезпечуючи безпеку експлуатації та економічну ефективність на борту суден.

- Раннє виявлення пошкоджень обладнання

- Прогнозування залишкового терміну корисного використання

- Оптимізація графіків технічного обслуговування

- Запобігання непередбаченим збоям

- Зменшення витрат на технічне обслуговування

Фундаментальний принцип технічної діагностики

Фундаментальний принцип технічної діагностики базується на кореляції між станом обладнання та вимірюваними фізичними параметрами. Інженери контролюють конкретні діагностичні параметри, які відображають внутрішній стан машин. Коли обладнання починає погіршуватися, ці параметри змінюються за передбачуваними закономірностями, що дозволяє фахівцям виявляти та класифікувати проблеми, що розвиваються.

Діагностична термінологія

Розуміння діагностичної термінології формує основу для ефективних програм моніторингу стану. Кожен термін має певне значення, яке спрямовує прийняття діагностичних рішень:

| Термін | Визначення | Приклад морського застосування |

|---|---|---|

| Діагностичний параметр | Вимірювана фізична величина, що відображає стан обладнання | Швидкість вібрації на корпусі підшипника насоса |

| Діагностичний симптом | Специфічна закономірність або характеристика в діагностичних даних | Підвищена вібрація на частоті проходження лопатей у відцентровому насосі |

| Діагностичний знак | Розпізнаваний індикатор стану обладнання | Бічні смуги навколо частоти зачеплення шестерень, що вказує на знос зубів |

Алгоритми розпізнавання та діагностичні моделі

Сучасні діагностичні системи використовують складні алгоритми, які автоматично аналізують зібрані дані та визначають стан обладнання. Ці алгоритми використовують методи розпізнавання образів для співвіднесення виміряних параметрів з відомими сигнатурами несправностей.

Процес діагностичного прийняття рішень

Збір даних → Обробка сигналів → Розпізнавання образів → Класифікація несправностей → Оцінка серйозності → Рекомендації щодо технічного обслуговування

Алгоритми розпізнавання обробляють кілька діагностичних параметрів одночасно, враховуючи їх окремі значення та взаємозв'язки. Наприклад, діагностична система, яка контролює морську газову турбіну, може разом аналізувати рівні вібрації, температурні профілі та результати аналізу оливи, щоб забезпечити комплексну оцінку стану.

Оптимізація контрольованих параметрів

Ефективні діагностичні програми вимагають ретельного відбору контрольованих параметрів та виявлених несправностей. Інженери повинні збалансувати охоплення діагностикою з практичними обмеженнями, такими як вартість датчиків, вимоги до обробки даних та складність обслуговування.

- Чутливість до розвитку розломів

- Надійність та повторюваність

- Економічна ефективність вимірювання

- Зв'язок з критичними режимами відмови

Еволюція методів технічного обслуговування

Морська галузь розвивалася завдяки кільком філософіям технічного обслуговування, кожна з яких пропонує різні підходи до догляду за обладнанням:

| Тип технічного обслуговування | Підхід | Переваги | Обмеження |

|---|---|---|---|

| Реактивний | Полагодьте, коли зламано | Низькі початкові витрати | Високий ризик збоїв, непередбачуваний простой |

| Планова профілактика | Технічне обслуговування з урахуванням часу | Передбачувані графіки | Надмірне обслуговування, непотрібні витрати |

| Залежно від стану | Моніторинг фактичного стану | Оптимізований термін технічного обслуговування | Потрібна діагностична експертиза |

| Проактивний | Усунення причин несправностей | Максимальна надійність | Високі початкові інвестиції |

Функціональна діагностика проти діагностики тестером

Діагностичні підходи поділяються на дві основні категорії, які служать різним цілям у програмах технічного обслуговування морських судів:

Функціональна діагностика контролює обладнання під час нормальної роботи, збираючи дані, поки техніка виконує свою функцію. Такий підхід надає реалістичну інформацію про стан, але обмежує можливі типи випробувань.

Діагностика тестером застосовує штучне збудження до обладнання, часто під час періодів простою, для оцінки певних характеристик, таких як власні частоти або структурна цілісність.

1.2 Діагностика вібрації

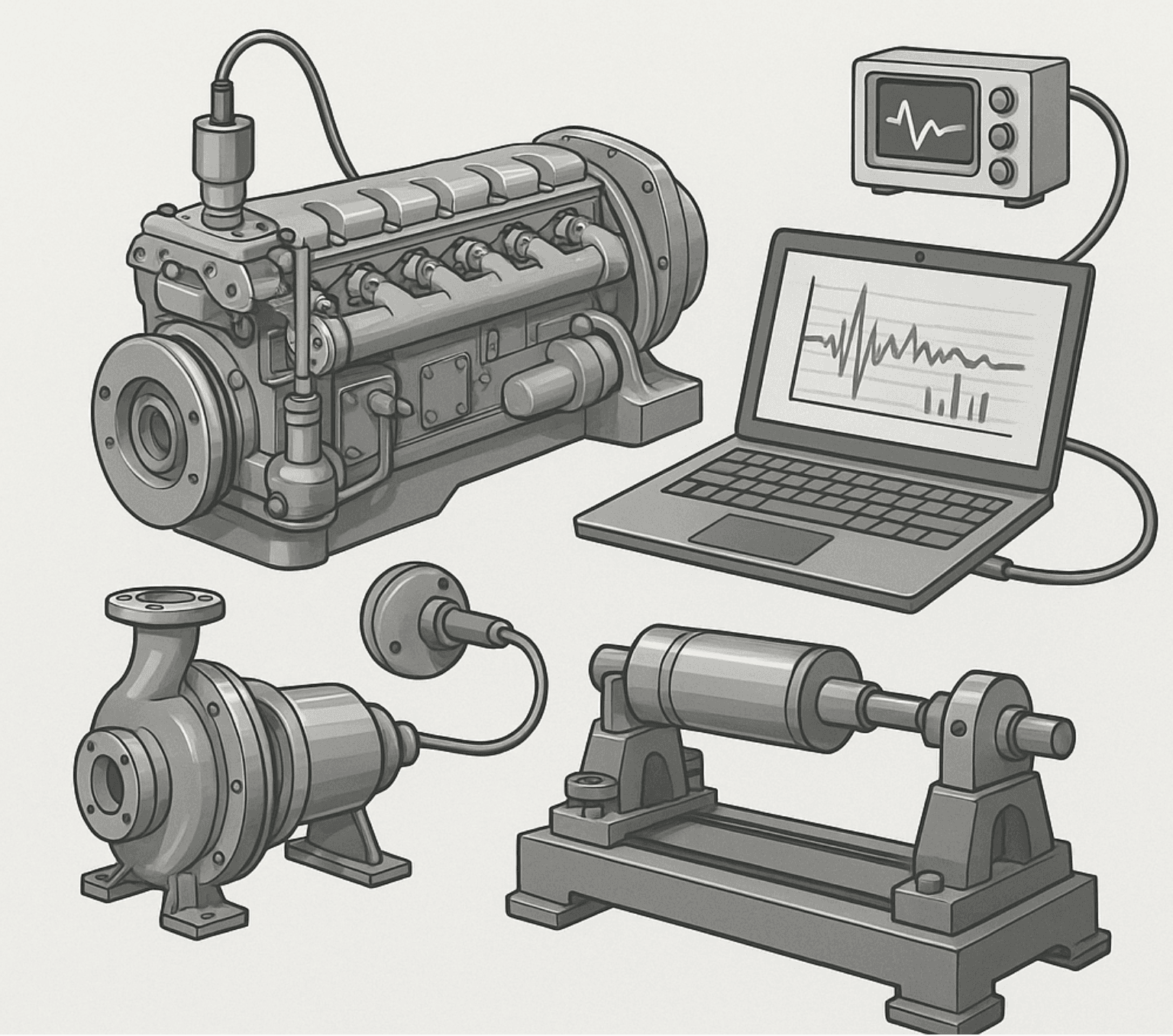

Вібраційна діагностика стала основою моніторингу стану обертового морського обладнання. Цей метод використовує фундаментальний принцип, згідно з яким механічні несправності генерують характерні вібраційні патерни, які кваліфіковані аналітики можуть інтерпретувати для оцінки стану обладнання.

Вібрація як первинний діагностичний сигнал

Обертове морське обладнання за своєю суттю створює вібрацію через різні механізми, включаючи дисбаланс, перекіс, знос підшипників та порушення потоку рідини. Справне обладнання демонструє передбачувані вібраційні характеристики, тоді як несправності, що розвиваються, створюють чіткі зміни в цих моделях.

Чому вібрація працює для морської діагностики

- Усі обертові механізми створюють вібрацію

- Несправності передбачувано змінюють моделі вібрації

- Можливе неінвазивне вимірювання

- Можливість раннього попередження

- Кількісна оцінка стану

Морські інженери використовують моніторинг вібрації, оскільки він забезпечує раннє попередження про розвиток проблем, поки обладнання продовжує працювати. Ця можливість виявляється особливо цінною в морських застосуваннях, де відмова обладнання може поставити під загрозу безпеку суден або посадити їх на мілину.

Методологія виявлення несправностей

Ефективна вібраційна діагностика вимагає систематичної методології, яка включає процес збору даних, ідентифікацію несправностей та оцінку їхньої серйозності. Процес зазвичай складається з таких етапів:

- Встановлення базової лінії: Записуйте вібраційні сигнатури, коли обладнання працює у справному стані

- Моніторинг тенденцій: Відстежуйте зміни рівнів вібрації з часом

- Виявлення аномалій: Визначте відхилення від нормальних закономірностей

- Класифікація несправностей: Визначте тип проблеми, що розвивається

- Оцінка серйозності: Оцініть терміновість потреб у технічному обслуговуванні

- Прогноз: Оцініть залишковий термін корисного використання

Стан обладнання

Вібраційна діагностика класифікує морське обладнання за різними станами на основі виміряних параметрів та спостережуваних тенденцій:

| Стан Стан | Характеристики | Необхідна дія |

|---|---|---|

| Добре. | Низький, стабільний рівень вібрації | Продовжуйте нормальну роботу |

| Прийнятно | Підвищений, але стабільний рівень | Збільшена частота моніторингу |

| Незадовільний | Високі рівні або зростаючі тенденції | Планування втручання в технічне обслуговування |

| Неприйнятно | Дуже високі рівні або швидкі зміни | Потрібні негайні дії |

Типи діагностичних підходів

Параметрична діагностика зосереджується на відстеженні певних параметрів вібрації, таких як загальні рівні, пікові значення або частотні складові. Цей підхід добре працює для аналізу тенденцій та генерації тривог.

Діагностика несправностей намагається виявити конкретні типи несправностей шляхом аналізу вібраційних сигнатур. Фахівці шукають характерні закономірності, пов'язані з дефектами підшипників, дисбалансом, перекісом або іншими поширеними проблемами.

Профілактична діагностика прагне виявити початок несправності до того, як симптоми стануть очевидними за допомогою традиційного моніторингу. Цей підхід часто використовує передові методи обробки сигналів для вилучення ледь помітних ознак несправності з шуму.

- Послідовні процедури вимірювання

- Кваліфікований персонал для інтерпретації даних

- Інтеграція з системами планування технічного обслуговування

- Управлінська підтримка інвестицій у програму

- Постійне вдосконалення на основі досвіду

Економічні вигоди

Впровадження вібраційної діагностики в морських операціях забезпечує значні економічні вигоди завдяки зниженню витрат на технічне обслуговування, підвищенню надійності обладнання та підвищенню експлуатаційної ефективності. Дослідження показують, що комплексні програми моніторингу вібрації зазвичай забезпечують коефіцієнти окупності інвестицій від 5:1 до 10:1.

2. Основи вібрації

2.1 Фізичні основи механічної вібрації

Розуміння основ вібрації забезпечує теоретичну основу, необхідну для ефективної діагностичної роботи. Вібрація являє собою коливальний рух механічних систем навколо їх рівноважних положень, що характеризується параметрами, які інженери вимірюють та аналізують для оцінки стану обладнання.

Механічні коливання: основні параметри

Механічні системи демонструють три основні типи вібраційного руху, кожен з яких дає різне уявлення про стан обладнання:

Швидкість (v): v(t) = Aω cos(ωt + φ)

Прискорення (а): a(t) = -Aω² sin(ωt + φ)

Де A позначає амплітуду, ω позначає кутову частоту, t позначає час, а φ показує фазовий кут.

Вібраційне зміщення вимірює фактичну відстань, на яку механізм переміщується від свого нейтрального положення. Морські інженери зазвичай виражають переміщення в мікрометрах (мкм) або мілах (0,001 дюйма). Вимірювання переміщення виявляються найбільш чутливими до низькочастотної вібрації, такої як дисбаланс у великих, повільно працюючих механізмах.

Швидкість вібрації кількісно визначає швидкість зміни зміщення, виражену в міліметрах за секунду (мм/с) або дюймах за секунду (дюйм/с). Вимірювання швидкості забезпечують широку частотну характеристику та добре корелюють з енергетичним вмістом вібрації, що робить їх чудовими для оцінки загального стану.

Прискорення вібрації вимірює швидкість зміни швидкості, зазвичай виражену в метрах за секунду в квадраті (м/с²) або гравітаційних одиницях (г). Вимірювання прискорення чудово підходить для виявлення високочастотної вібрації з таких джерел, як дефекти підшипників або проблеми із зачепленням зубчастих коліс.

Характеристики частотної характеристики

| Параметр | Найкраще для частот | Морське застосування |

|---|---|---|

| Зміщення | Нижче 10 Гц | Великі дизельні двигуни, повільні турбіни |

| Швидкість | від 10 Гц до 1 кГц | Більшість обертових машин |

| Прискорення | Вище 1 кГц | Високошвидкісні насоси, підшипники, шестерні |

Статистичні вимірювання вібрації

Інженери використовують різні статистичні показники для характеристики вібраційних сигналів та отримання діагностичної інформації:

Пікове значення являє собою максимальну миттєву амплітуду протягом періоду вимірювання. Пікові вимірювання допомагають виявити події зіткнення або серйозні несправності, які можуть не проявлятися в інших вимірюваннях.

Середньоквадратичне значення (RMS) забезпечує ефективну амплітуду вібрації, розраховану як квадратний корінь із середнього значення квадратів миттєвих значень. Вимірювання RMS корелюють з енергетичним вмістом вібрації та служать стандартом для більшості застосувань моніторингу стану.

Від піку до піку значення вимірює загальну амплітуду між позитивними та негативними піками. Цей параметр корисний для вимірювань переміщень та розрахунків зазорів.

Крест-фактор являє собою відношення пікових значень до середньоквадратичних, що вказує на «гостроту» вібраційних сигналів. Справні обертові механізми зазвичай демонструють коефіцієнти піку від 3 до 4, тоді як дефекти підшипників або удари можуть призвести до підвищення коефіцієнтів піку вище 6.

Ротаційне обладнання як коливальні системи

Морське обертове обладнання функціонує як складні коливальні системи з кількома ступенями свободи, власними частотами та характеристиками відгуку. Розуміння цих властивостей системи дозволяє інженерам правильно інтерпретувати вимірювання вібрації та виявляти проблеми, що розвиваються.

Кожна обертова система має властиві властивості жорсткості, маси та демпфування, які визначають її динамічну поведінку. Ротор, вал, підшипники, фундамент та опорна конструкція – все це впливає на загальну реакцію системи.

Типи вібрацій у морських системах

Безкоштовні вібрації виникають, коли системи коливаються на своїх власних частотах після початкового збудження. Морські інженери стикаються з вільними коливаннями під час запуску, зупинки обладнання або після ударів.

Вимушені коливання виникають внаслідок безперервного збудження на певних частотах, зазвичай пов'язаного зі швидкістю обертання або явищами потоку. Більшість робочих вібрацій у морському обладнанні являють собою вимушені вібрації від різних джерел збудження.

Параметричні коливання виникають, коли параметри системи періодично змінюються, наприклад, зміна жорсткості пошкоджених шестерень або зміна умов опори.

Самозбуджені коливання розвиваються, коли машини створюють власне збудження через такі механізми, як масляний вихор у підшипниках ковзання або аеродинамічні нестійкості в компресорах.

- Синхронний: Частота вібрації фіксується відповідно до швидкості обертання (дисбаланс, перекіс)

- Асинхронний: Частота вібрації не залежить від швидкості (дефекти підшипників, електричні проблеми)

Спрямовані характеристики

Вібрація відбувається у трьох перпендикулярних напрямках, кожен з яких надає різну діагностичну інформацію:

Радіальна вібрація відбувається перпендикулярно до осі вала та зазвичай домінує в обертовому обладнанні. Радіальні вимірювання виявляють дисбаланс, перекіс, проблеми з підшипниками та структурні резонанси.

Осьова вібрація виникає паралельно осі вала та часто вказує на проблеми з опорними підшипниками, проблеми з муфтою або аеродинамічні сили в турбомашинах.

Крутільна вібрація являє собою крутний рух навколо осі вала, який зазвичай вимірюється за допомогою спеціалізованих датчиків або розраховується на основі змін швидкості обертання.

Власні частоти та резонанс

Кожна механічна система має власні частоти, на яких відбувається посилення вібрації. Резонанс розвивається, коли частоти збудження збігаються або наближаються до власних частот, що потенційно може спричинити сильну вібрацію та швидке пошкодження обладнання.

Морські інженери визначають власні частоти за допомогою ударних випробувань, аналізу розгону/вибігу або аналітичних розрахунків. Розуміння власних частот системи допомагає пояснити закономірності вібрації та скерувати коригувальні дії.

Джерела вібрації в морському обладнанні

Механічні джерела включають дисбаланс, перекіс, нещільне закріплення компонентів, дефекти підшипників та проблеми з шестернями. Ці джерела зазвичай створюють вібрацію на частотах, пов'язаних зі швидкістю обертання та геометрією компонентів.

Електромагнітні джерела В електричних машинах створюють вібрації з подвоєною частотою мережі та іншими електричними частотами. Магнітний дисбаланс двигуна, проблеми з роторним стержнем та дисбаланс напруги живлення створюють характерні електричні вібраційні сигнатури.

Аеродинамічні/гідродинамічні джерела виникають в результаті взаємодії потоків рідини в насосах, вентиляторах, компресорах і турбінах. Частоти проходження лопатей, нестабільність потоку та кавітація створюють характерні вібраційні моделі.

- 1× Складова обертів від незначного дисбалансу

- 2× частота лінії від електромагнітних сил

- Частота випалу від сил горіння

- Високочастотні компоненти системи впорскування палива

2.2 Одиниці та стандарти вимірювання вібрації

Стандартизовані одиниці вимірювання та критерії оцінки забезпечують основу для послідовної оцінки вібрації в морських операціях. Міжнародні стандарти встановлюють процедури вимірювання, межі прийнятності та формати звітності, що дозволяють здійснювати змістовне порівняння результатів.

Лінійні та логарифмічні одиниці

Вимірювання вібрації використовують як лінійні, так і логарифмічні шкали залежно від застосування та вимог до динамічного діапазону:

| Параметр | Лінійні одиниці | Логарифмічні одиниці | Конверсія |

|---|---|---|---|

| Зміщення | мкм, міл | дБ відсилання 1 мкм | дБ = 20 log₁₀(x/x₀) |

| Швидкість | мм/с, дюйм/с | дБ відн. 1 мм/с | дБ = 20 log₁₀(v/v₀) |

| Прискорення | м/с², г | дБ відн. 1 м/с² | дБ = 20 log₁₀(a/a₀) |

Логарифмічні одиниці виявляються вигідними при роботі з широкими динамічними діапазонами, типовими для вимірювань вібрації. Децибелова шкала стискає великі коливання в керовані діапазони та підкреслює відносні зміни, а не абсолютні значення.

Міжнародні стандарти

Кілька міжнародних стандартів регулюють вимірювання та оцінку вібрації в морських застосуваннях:

Серія ISO 10816 надає рекомендації щодо оцінювання вібрації, виміряної на необертових частинах машин. Цей стандарт встановлює зони вібрації (A, B, C, D), що відповідають різним станам.

Серія ISO 7919 охоплює вимірювання вібрації на обертових валах, особливо актуальне для великих суднових рушійних установок та турбомашин.

ISO 14694 розглядає моніторинг вібраційного стану та діагностику машин, надаючи рекомендації щодо процедур вимірювання та інтерпретації даних.

Зони вібрації ISO 10816

| Зона | Хвороба | Типове середньоквадратичне значення швидкості | Рекомендована дія |

|---|---|---|---|

| A | Добре. | 0,28 - 1,12 мм/с | Жодних дій не потрібно |

| B | Прийнятно | 1,12 - 2,8 мм/с | Продовжити моніторинг |

| С | Незадовільний | 2,8 - 7,1 мм/с | План обслуговування |

| Д | Неприйнятно | >7,1 мм/с | Негайні дії |

Критерії класифікації машин

Стандарти класифікують машини на основі кількох характеристик, які впливають на межі вібрації та вимоги до вимірювання:

Номінальна потужність: Малі машини (до 15 кВт), середні машини (15-75 кВт) та великі машини (понад 75 кВт) мають різні допуски на вібрацію, що відображають їхню конструкцію та системи опори.

Діапазон швидкостей: Низькошвидкісні машини (менше 600 об/хв), середньошвидкісні машини (600-12 000 об/хв) та високошвидкісні машини (понад 12 000 об/хв) демонструють різні характеристики вібрації та потребують відповідних підходів до вимірювання.

Жорсткість системи підтримки: Стандарти розрізняють «жорсткі» та «гнучкі» системи кріплення на основі співвідношення між робочою швидкістю машини та власними частотами опорної системи.

- Жорсткий: Власна частота першої опори > 2 × робоча частота

- Гнучкий: Перша опорна власна частота < 0,5 × робоча частота

Точки та процедури вимірювання

Стандартизовані процедури вимірювання забезпечують узгоджені та порівнянні результати для різного обладнання та умов експлуатації. Ключові міркування включають:

Місця вимірювання: Стандарти визначають точки вимірювання на корпусах підшипників, найближчі до основних підшипників, у напрямках, що фіксують основні режими коливань.

Умови експлуатації: Вимірювання слід проводити за нормальних робочих умов при номінальній швидкості та навантаженні. Перехідні умови під час запуску або зупинки потребують окремої оцінки.

Тривалість вимірювання: Достатній час вимірювання забезпечує стабільні показники та фіксує будь-які циклічні коливання рівнів вібрації.

Критерії та обмеження оцінювання

Стандарти встановлюють обмеження щодо вібрації залежно від типу машини, розміру та умов монтажу. Ці обмеження представляють межі між допустимим і недопустимим рівнями вібрації, що керує рішеннями щодо технічного обслуговування.

Критерії оцінки враховують як абсолютні рівні вібрації, так і тенденції з плином часу. Повільне зростання вібрації може свідчити про розвиток проблем, навіть коли абсолютні рівні залишаються в допустимих межах.

3. Вимірювання вібрації

3.1 Методи вимірювання вібрації

Ефективне вимірювання вібрації вимагає розуміння як фізичних принципів, що лежать в основі різних підходів до вимірювання, так і їх практичного застосування в морському середовищі. Інженери вибирають методи вимірювання на основі характеристик обладнання, діагностичних цілей та експлуатаційних обмежень.

Кінематичні та динамічні принципи вимірювання

Кінематичне вимірювання зосереджується на параметрах руху (переміщення, швидкість, прискорення) без урахування сил, що викликають цей рух. Більшість датчиків вібрації працюють на кінематичних принципах, вимірюючи рух поверхонь відносно фіксованих систем відліку.

Динамічне вимірювання враховує як рух, так і сили, що створюють вібрацію. Динамічні вимірювання виявляються цінними для розуміння джерел збудження та характеристик реакції системи, особливо під час діагностичного тестування.

Абсолютна та відносна вібрація

Розрізнення між абсолютними та відносними вимірюваннями вібрації є критично важливим для правильного вибору датчика та інтерпретації даних:

Абсолютна вібрація вимірює рух відносно фіксованої системи відліку (зазвичай земних координат). Акселерометри та датчики швидкості, встановлені на корпусах підшипників, забезпечують абсолютні вимірювання вібрації, що відображають рух нерухомих компонентів.

Відносна вібрація вимірює рух між двома компонентами, зазвичай рух вала відносно корпусів підшипників. Датчики наближення забезпечують відносні вимірювання, які безпосередньо вказують на динамічну поведінку вала в межах зазорів підшипника.

Абсолютні та відносні застосування вимірювань

| Тип вимірювання | Найкращі програми | Обмеження |

|---|---|---|

| Абсолютний | Загальний моніторинг машин, вібрація конструкцій | Неможливо безпосередньо виміряти рух вала |

| Родич | Великі турбомашини, критично важливе обертове обладнання | Потрібен доступ до шахти, дороге встановлення |

Контактні та безконтактні методи

Методи зв'язку вимагають фізичного з'єднання між датчиком та вібруючою поверхнею. Ці методи включають акселерометри, датчики швидкості та тензодатчики, які монтуються безпосередньо на конструкціях обладнання.

Контактні датчики мають кілька переваг:

- Висока чутливість і точність

- Широка частотна характеристика

- Встановлені процедури вимірювання

- Економічно ефективні рішення

Безконтактні методи вимірюють вібрацію без фізичного підключення до контрольованого обладнання. Безконтактні зонди, лазерні віброметри та оптичні датчики забезпечують безконтактні вимірювання.

Безконтактні датчики чудово підходять для застосувань, що включають:

- Високотемпературне середовище

- Обертові поверхні

- Небезпечні місця

- Тимчасові вимірювання

3.2 Технічне обладнання для вимірювання вібрації

Сучасні системи вимірювання вібрації включають складні сенсорні технології та можливості обробки сигналів, що дозволяють збирати точні дані в складних морських середовищах. Розуміння характеристик та обмежень датчиків забезпечує правильне застосування та надійні результати.

Характеристики та продуктивність датчика

Усі датчики вібрації демонструють характерні параметри продуктивності, які визначають їхні можливості та обмеження:

Амплітудно-частотна характеристика описує, як вихідний сигнал датчика змінюється залежно від вхідної частоти при постійній амплітуді. Ідеальні датчики підтримують рівну характеристику в усьому робочому діапазоні частот.

Фазово-частотна характеристика вказує на фазовий зсув між вхідною вібрацією та виходом датчика як функцію частоти. Фазова характеристика стає критично важливою для застосувань, що включають кілька датчиків або вимірювання синхронізації.

Динамічний діапазон являє собою співвідношення між максимальною та мінімальною вимірюваними амплітудами. Морські застосування часто потребують широкого динамічного діапазону для обробки як низької фонової вібрації, так і сигналів, пов'язаних з високими рівнями несправності.

Співвідношення сигнал/шум порівнює корисну силу сигналу з небажаним шумом, визначаючи найменші рівні вібрації, які датчики можуть надійно виявити.

Датчики наближення (датчики вихрових струмів)

Датчики наближення використовують принцип вихрових струмів для вимірювання відстані між кінчиком зонда та провідними об'єктами, зазвичай обертовими валами. Ці датчики чудово вимірюють відносно рух вала в межах зазорів підшипників.

- Високочастотний осцилятор генерує електромагнітне поле

- Вихрові струми утворюються на сусідніх провідних поверхнях

- Зміни відстані до цілі змінюють структуру вихрових струмів

- Електроніка перетворює зміни імпедансу на вихідну напругу

Ключові характеристики датчиків близькості включають:

- Відгук на постійний струм (може вимірювати статичне зміщення)

- Висока роздільна здатність (зазвичай 0,1 мкм або краще)

- Відсутність механічного контакту з валом

- Температурна стабільність

- Лінійний вихід у робочому діапазоні

Датчики швидкості (сейсмічні перетворювачі)

Датчики швидкості використовують принципи електромагнітної індукції, що містять магнітну масу, підвішену всередині котушки. Відносний рух між масою та котушкою генерує напругу, пропорційну швидкості.

Датчики швидкості пропонують кілька переваг для морського застосування:

- Самогенеруючий (зовнішнє живлення не потрібне)

- Широкий частотний діапазон (зазвичай 10-1000 Гц)

- Міцна конструкція

- Прямий вихід швидкості (ідеально підходить для стандартів ISO)

Обмеження включають:

- Обмежена низькочастотна характеристика

- Температурна чутливість

- Інтерференція магнітного поля

- Відносно великі розміри та вага

Акселерометри

Акселерометри є найуніверсальнішими датчиками вібрації, що використовують п'єзоелектричні, п'єзорезистивні або ємнісні технології для вимірювання прискорення. П'єзоелектричні акселерометри домінують у морському застосуванні завдяки своїм чудовим експлуатаційним характеристикам.

П'єзоелектричні акселерометри генерують електричний заряд, пропорційний прикладеній силі, коли кристалічні матеріали зазнають механічного навантаження. До поширених п'єзоелектричних матеріалів належать природний кварц та синтетична кераміка.

Порівняння продуктивності акселерометра

| Тип | Діапазон частот | Чутливість | Найкращі програми |

|---|---|---|---|

| Загального призначення | 1 Гц - 10 кГц | 10-100 мВ/г | Рутинний моніторинг |

| Висока частота | 5 Гц - 50 кГц | 0,1-10 мВ/г | Діагностика підшипників |

| Висока чутливість | 0,5 Гц - 5 кГц | 100-1000 мВ/г | Вимірювання низького рівня |

Основні критерії вибору акселерометра включають:

- Вимоги до застосування для узгодження діапазону частот

- Чутливість відповідає очікуваним рівням вібрації

- Екологічний рейтинг за температурою та вологістю

- Сумісність методів монтажу

- Тип кабельного роз'єму та герметизація

Методи кріплення датчиків

Правильне кріплення датчика забезпечує точні вимірювання та запобігає їх пошкодженню. Різні методи кріплення забезпечують різну частотну характеристику та точність вимірювання:

Кріплення на шпильках забезпечує найвищу частотну характеристику та найкращу точність завдяки жорсткому з'єднанню датчиків з вимірюваними поверхнями за допомогою різьбових шпильок.

Клейовий монтаж пропонує зручність для тимчасових вимірювань, зберігаючи при цьому хорошу частотну характеристику до кількох кілогерц.

Магнітне кріплення дозволяє швидко розміщувати датчик на феромагнітних поверхнях, але обмежує частотну характеристику через монтажний резонанс.

Кріплення зонда/Stinger дозволяє проводити вимірювання у важкодоступних місцях, але ще більше зменшує частотну характеристику.

Обладнання для формування сигналів

Датчики вібрації потребують обробки сигналу для перетворення вихідних даних датчиків у придатні для використання вимірювальні сигнали. Системи обробки сигналу забезпечують функції живлення, посилення, фільтрації та перетворення сигналу.

Підсилювачі заряду перетворюють високоомний вихідний заряд п'єзоелектричних акселерометрів на низькоомні сигнали напруги, придатні для передачі по довгих кабелях.

Підсилювачі напруги підвищити низькорівневі вихідні сигнали датчиків до рівнів, необхідних для аналого-цифрового перетворення, одночасно забезпечуючи функції фільтрації та формування сигналу.

IEPE (інтегровані електронні п'єзоелектричні) системи вбудовувати електроніку в датчики, що спрощує встановлення та покращує завадостійкість завдяки збудженню постійним струмом.

Системи збору даних

Сучасні системи вимірювання вібрації об'єднують датчики, засоби обробки сигналів та обробки даних у складних корпусах, розроблених для морського середовища. Ці системи забезпечують автоматизований збір, аналіз та звітність даних.

Ключові характеристики систем збору даних про вібрацію морських об'єктів включають:

- Багатоканальна одночасна дискретизація

- Програмоване посилення та фільтрація

- Захист навколишнього середовища (IP65 або вище)

- Можливість роботи від батареї

- Бездротова передача даних

- Інтеграція з системами суден

Калібрування та перевірка

Регулярне калібрування забезпечує точність вимірювань та відстеження до національних стандартів. Морські програми вібрації вимагають систематичних процедур калібрування, які враховують суворі умови експлуатації.

Первинне калібрування використовує прецизійні калібратори вібрації, які забезпечують відомі рівні прискорення на певних частотах. Калібратори лабораторного класу досягають похибок нижче 1%.

Перевірка поля використовує портативні джерела калібрування для перевірки працездатності датчиків та систем без виведення обладнання з експлуатації.

Порівняння одне за одним порівнює показання кількох датчиків, що вимірюють одне й те саме джерело вібрації, ідентифікуючи датчики, які виходять за межі допустимих допусків.

- Щорічне лабораторне калібрування для критично важливих систем

- Щоквартальні польові перевірки

- До/після калібрування для важливих вимірювань

- Калібрування після пошкодження або ремонту датчика

4. Аналіз та обробка вібраційних сигналів

4.1 Типи вібраційних сигналів

Розуміння різних типів вібраційних сигналів дозволяє морським інженерам вибирати відповідні методи аналізу та правильно інтерпретувати результати діагностики. Несправності обладнання створюють характерні сигнальні патерни, які розпізнають та класифікують кваліфіковані аналітики.

Гармонічні та періодичні сигнали

Чисті гармонійні сигнали представляють собою найпростішу форму коливань, що характеризується синусоїдальним рухом на одній частоті. Хоча гармонійний аналіз рідко зустрічається в практичній техніці, він формує основу для розуміння складніших сигналів.

Де: A = амплітуда, f = частота, φ = фаза

Полігармонічні сигнали містять кілька частотних складових з точними гармонійними співвідношеннями. Обертові машини зазвичай створюють полігармонічні сигнали через геометричну періодичність та нелінійні сили.

Квазіполігармонічні сигнали демонструють майже періодичну поведінку з незначними змінами частоти з часом. Ці сигнали виникають внаслідок змін швидкості або ефектів модуляції в машинах.

- 1-й порядок: Первинна частота випалу

- 2-й порядок: Вторинні ефекти горіння

- Вищі порядки: події клапанів та механічні резонанси

Модульовані сигнали

Модуляція відбувається, коли один параметр сигналу змінюється відповідно до іншого сигналу, створюючи складні форми сигналів, які несуть діагностичну інформацію про кілька джерел несправностей.

Амплітудна модуляція (AM) результати, коли амплітуда сигналу періодично змінюється. Звичайні причини включають:

- Дефекти зовнішнього кільця підшипника

- Знос зубів шестерень

- Варіації електропостачання

- Вигин або биття вала

Де: m = глибина модуляції, f_m = частота модуляції, f_c = несуча частота

Частотна модуляція (FM) відбувається, коли частота сигналу періодично змінюється, що часто вказує на:

- Варіації швидкості

- Проблеми зі зчепленням

- Коливання навантаження

- Нестабільність системи приводу

Фазова модуляція (ФМ) включає періодичні зміни фаз, які можуть свідчити про зміни фаз або механічний люфт у системах приводу.

Сигнали перехідних процесів та ударів

Імпульсивні сигнали являють собою короткочасні події високої амплітуди, які збуджують численні системні резонанси. Дефекти підшипників кочення зазвичай створюють імпульсні сигнали, коли пошкоджені поверхні ударяються об них під час обертання.

Сигнали удару мають характерні ознаки:

- Високі коефіцієнти амплітуди (>6)

- Широкий частотний вміст

- Швидке спадання амплітуди

- Періодичні частоти повторення

Сигнали ритму виникають внаслідок інтерференції між близько розташованими частотами, створюючи періодичні коливання амплітуди. Патерни биття часто вказують на:

- Кілька обертових елементів

- Взаємодія зубчастої сітки

- Змішування електричних частот

- Структурний резонансний зв'язок

Випадкові та стохастичні сигнали

Стаціонарні випадкові сигнали демонструють статистичні властивості, які залишаються постійними з часом. Шум турбулентного потоку та електричні перешкоди часто створюють стаціонарні випадкові коливання.

Нестаціонарні випадкові сигнали показують змінні в часі статистичні характеристики, поширені в:

- Явища кавітації

- Вплив шорсткості поверхні підшипника

- Аеродинамічна турбулентність

- Варіації сітки зубчастих коліс

Амплітудно-модульовані випадкові сигнали поєднують періодичну модуляцію з випадковими несучими сигналами, характерними для передової деградації підшипників, де випадкові впливи стають амплітудно-модульованими частотами геометричних дефектів.

4.2 Методи аналізу сигналів

Ефективний аналіз вібрації вимагає відповідних методів обробки сигналів, які витягують діагностичну інформацію, одночасно пригнічуючи шум та нерелевантні компоненти. Морські інженери вибирають методи аналізу на основі характеристик сигналу та діагностичних цілей.

Аналіз часової області

Аналіз хвильової форми досліджує необроблені вібраційні сигнали в часовій області для визначення характеристик сигналу, які не очевидні при частотному аналізі. Форми часових хвиль показують:

- Час впливу та частота повторення

- Шаблони модуляції

- Асиметрія сигналу

- тимчасові події

Статистичний аналіз застосовує статистичні вимірювання для характеристики властивостей сигналу:

Статистичні параметри для аналізу вібрації

| Параметр | Формула | Діагностичне значення |

|---|---|---|

| СКО | √(Σx²/N) | Загальний енергетичний вміст |

| Крест-фактор | Пік/СКО | Гострота сигналу |

| Ексцес | E[(x-μ)⁴]/σ⁴ | Виявлення ударів |

| Асиметрія | E[(x-μ)³]/σ³ | Асиметрія сигналу |

Ексцес виявляється особливо цінним для діагностики підшипників, оскільки справні підшипники зазвичай демонструють значення ексцесу близько 3,0, тоді як дефекти, що розвиваються, призводять до ексцесу вище 4,0.

Аналіз частотної області

Принципи перетворення Фур'є дозволяють перетворення між часовою та частотною областями, виявляючи частотні компоненти, невидимі у часових формах сигналів. Дискретне перетворення Фур'є (DFT) обробляє цифрові сигнали:

Швидке перетворення Фур'є (ШПФ) Алгоритми ефективно обчислюють ДПФ для сигналів довжини степеня двійки, що робить спектральний аналіз у реальному часі практичним у морських застосуваннях.

Аналіз FFT надає кілька ключових переваг:

- Визначає конкретні частоти несправностей

- Відстежує зміни частотних складових

- Розділює кілька джерел вібрації

- Дозволяє порівняти зі встановленими шаблонами

Міркування щодо цифрової обробки сигналів

Аналого-цифрове перетворення перетворює безперервні вібраційні сигнали на дискретні цифрові зразки для комп'ютерної обробки. Ключові параметри включають:

Частота дискретизації: Повинно перевищувати вдвічі найвищу частоту, що нас цікавить (критерій Найквіста), щоб уникнути спотворень, пов'язаних з алиасингом.

Запобігання псевдонімам вимагає фільтрів згладжування, які видаляють частотні складові вище частоти Найквіста перед дискретизацією.

Функції вікон мінімізувати спектральний витік під час аналізу неперіодичних сигналів або сигналів зі скінченною тривалістю:

| Тип вікна | Найкраще застосування | Характеристики |

|---|---|---|

| Прямокутний | Перехідні сигнали | Найкраща роздільна здатність по частоті |

| Ганнінг | Загального призначення | Гарний компроміс |

| Плоский верх | Точність амплітуди | Найкраща точність амплітуди |

| Кайзер | Змінні вимоги | Регульовані параметри |

Методи фільтрації

Фільтри ізолюють певні частотні смуги для цілеспрямованого аналізу та видаляють небажані компоненти сигналу, які можуть перешкоджати діагностичній інтерпретації.

Низькочастотні фільтри видалити високочастотні компоненти, що корисно для усунення шуму та зосередження на низькочастотних явищах, таких як дисбаланс та неузгодженість.

Фільтри високих частот усунути низькочастотні компоненти, що корисно для усунення впливу дисбалансу під час аналізу дефектів підшипників та шестерень.

Смугові фільтри ізолювати певні частотні діапазони, що дозволяє аналізувати окремі компоненти машин або режими відмов.

Фільтри відстеження відстежувати певні частотні складові під час зміни швидкості машин, що особливо корисно для аналізу вібрації, пов'язаної з замовленням, під час запуску та зупинки.

Розширені методи аналізу

Аналіз конверта витягує інформацію про модуляцію з високочастотних сигналів, що особливо ефективно для діагностики підшипників кочення. Метод включає:

- Смугова фільтрація навколо резонансних частот підшипника

- Амплітудна демодуляція (вилучення обвідної)

- Низькочастотна фільтрація сигналу обвідної

- FFT-аналіз обвідної

Аналіз кепструма виявляє періодичні складові в частотних спектрах, що корисно для ідентифікації бічних смуг зачеплення зубчастих коліс та сімейств гармонік, які вказують на конкретні несправності.

Відстеження замовлень аналізує компоненти вібрації як кратні швидкості обертання, що є важливим для машин, що працюють зі змінними швидкостями. Аналіз порядку підтримує постійну роздільну здатність в області порядку незалежно від коливань швидкості.

Аналіз когерентності вимірює лінійну залежність між двома сигналами як функцію частоти, допомагаючи визначити шляхи передачі вібрації та зв'язок між компонентами машин.

- Визначення шляхів передачі вібрації

- Перевірка якості вимірювань

- Оцінка зчеплення між машинами

- Оцінка ефективності ізоляції

4.3 Технічне обладнання для вібраційного аналізу

Сучасний аналіз вібрації морських суден спирається на складні прилади, які поєднують у собі численні аналітичні можливості в портативних, міцних корпусах, придатних для використання на суднах. Вибір обладнання залежить від вимог застосування, умов навколишнього середовища та рівня кваліфікації оператора.

Віброметри та аналізатори

Прості віброметри забезпечують базові загальні вимірювання вібрації без можливостей частотного аналізу. Ці прилади служать для рутинного моніторингу, де для оцінки стану достатньо відстеження загальних рівнів.

Аналізатори октавних смуг розділити частотний спектр на стандартні октавні або частково-октавні смуги, надаючи інформацію про частоту, зберігаючи при цьому простоту. У морських застосуваннях для оцінки шуму та вібрації зазвичай використовується 1/3-октавний аналіз.

Вузькосмугові аналізатори пропонують високу роздільну здатність на частоті за допомогою обробки FFT, що дозволяє проводити детальний спектральний аналіз для діагностичних застосувань. Ці прилади складають основу комплексних програм вібрації.

Порівняння аналізаторів

| Тип аналізатора | Роздільна здатність частоти | Швидкість аналізу | Найкращі програми |

|---|---|---|---|

| Загалом | Жоден | Дуже швидко | Простий моніторинг |

| 1/3 октави | Пропорційний | Швидко | Загальна оцінка |

| Швидке перетворення Фур'є | Постійна | Помірний | Детальний діагноз |

| Швидке перетворення Фур'є масштабування | Дуже високий | Повільно | Точний аналіз |

Портативні та стаціонарні системи

Портативні (офлайн) системи пропонують гнучкість для періодичних вимірювань на кількох машинах. Переваги включають:

- Нижча вартість однієї машини

- Гнучкість вимірювань

- Покриття для кількох машин

- Можливості детального аналізу

Обмеження портативних систем:

- Вимоги до ручного вимірювання

- Обмежений безперервний моніторинг

- Залежність від кваліфікації оператора

- Можливість пропущених подій

Постійні (онлайн) системи забезпечити безперервний моніторинг критично важливого обладнання з автоматичним збором даних та генерацією тривог.

Переваги стаціонарних систем:

- Можливість безперервного моніторингу

- Автоматична генерація тривоги

- Стабільні умови вимірювання

- Збір історичних даних

Віртуальна інструментарій

Віртуальні прилади поєднують універсальне обладнання зі спеціалізованим програмним забезпеченням для створення гнучких систем аналізу. Такий підхід пропонує кілька переваг для морських застосувань:

- Налаштовувані функції аналізу

- Легке оновлення програмного забезпечення

- Інтеграція з системами суден

- Економічно ефективне розширення

Віртуальна інструментарій зазвичай використовує:

- Комерційне обладнання для збору даних

- Стандартні комп'ютерні платформи

- Спеціалізоване програмне забезпечення для аналізу

- Налаштовувані інтерфейси користувача

Архітектура системи моніторингу

Комплексні системи моніторингу вібрації морських об'єднують кілька компонентів в ієрархічні архітектури, які враховують різні типи обладнання та вимоги до моніторингу.

Локальні процесорні одиниці збирати дані з кількох датчиків, виконувати початкову обробку та взаємодіяти з центральними системами. Ці пристрої забезпечують розподілений інтелект та зменшують вимоги до пропускної здатності зв'язку.

Центральні станції моніторингу отримувати дані від місцевих підрозділів, виконувати розширений аналіз, створювати звіти та взаємодіяти із системами управління суднами.

Можливості віддаленого доступу надати береговим експертам доступ до систем моніторингу на борту судна для технічної підтримки та розширеної діагностики.

- Централізоване управління даними

- Послідовні процедури аналізу

- Автоматизована звітність

- Експертна системна підтримка

Системи управління даними

Ефективні програми вібрації вимагають надійних систем управління даними, які зберігають, упорядковують та отримують дані вимірювань для аналізу та звітності.

Проектування баз даних міркування включають:

- Зберігання даних вимірювань

- Визначення ієрархії обладнання

- Архівування результатів аналізу

- Контроль доступу користувачів

Стиснення даних методи зменшують вимоги до зберігання, зберігаючи при цьому діагностичну інформацію. Загальні підходи включають:

- Спектральне оброблення даних

- Вилучення статистичних параметрів

- Стиснення даних трендів

- Зберігання на основі винятків

5. Контроль вібрації та моніторинг стану

5.1 Приймальні випробування та контроль якості

Випробування на вібрацію встановлюють базові стандарти експлуатаційних характеристик для нового морського обладнання та перевіряють відповідність специфікаціям перед введенням в експлуатацію. Ці процедури захищають від виробничих дефектів та проблем з монтажем, які можуть поставити під загрозу надійність обладнання.

Методи контролю вібрації вхідного/вихідного сигналу

Систематичний контроль вібрації під час введення обладнання в експлуатацію забезпечує належний монтаж та початкову роботу. Методи контролю охоплюють як процедури передексплуатаційної перевірки, так і процедури підтвердження працездатності.

Передвстановлювальне тестування перевіряє стан обладнання перед його встановленням на судні:

- Заводські приймальні випробування

- Оцінка пошкоджень від транспортування

- Процедури перевірки приймання

- Перевірка умов зберігання

Перевірка встановлення підтверджує правильність монтажу, вирівнювання та інтеграції системи:

- Перевірка відповідності фонду

- Перевірка допуску вирівнювання

- Оцінка напруження трубопроводів

- Перевірка електричного з'єднання

Виявлення дефектів виробництва та монтажу

Вібраційний аналіз ефективно виявляє поширені проблеми виробництва та монтажу, які можуть бути пропущені традиційними методами контролю. Раннє виявлення запобігає прогресуючим пошкодженням та дорогим збоям.

Виробничі дефекти виявлені за допомогою вібраційного аналізу, включають:

- Відхилення якості балансування ротора

- Проблеми з встановленням підшипників

- Порушення допусків обробки

- Помилки вирівнювання складання

Дефекти встановлення зазвичай виявляються за допомогою вібраційних випробувань:

- М'які стопи

- Зміщення муфти

- Напруження трубопроводу

- Резонанси фундаменту

Технічні стандарти та специфікації

Прийняття вібрації морського обладнання базується на встановлених технічних стандартах, які визначають процедури вимірювання, критерії оцінки та межі прийнятності для різних типів машин.

| Стандартний | Сфера застосування | Ключові вимоги |

|---|---|---|

| ISO 10816-1 | Загальне машинобудування | Зони оцінки вібрації |

| ISO 10816-6 | Зубчасто-поступальні машини | Межі середньоквадратичної швидкості |

| ISO 8528-9 | Генераторні установки | Обмеження, залежні від навантаження |

| АПІ 610 | Відцентрові насоси | Вимоги до випробувань у цеху |

Процедури обкатки обладнання

Нове морське обладнання вимагає систематичних процедур обкатки, які дозволяють компонентам поступово зношуватися, одночасно контролюючи наявність аномальних умов. Моніторинг вібрації під час обкатки забезпечує раннє попередження про потенційні проблеми.

Фази моніторингу обкатки:

- Початкова перевірка запуску

- Оцінка роботи при низькому навантаженні

- Оцінка прогресивного навантаження

- Підтвердження продуктивності при повному навантаженні

- Розширена перевірка операції

Під час обкатки інженери очікують поступових змін характеристик вібрації, оскільки компоненти осідають та встановлюються закономірності зносу. Різкі зміни або постійно зростаючі рівні вказують на потенційні проблеми, які потребують дослідження.

5.2 Системи моніторингу вібрації

Комплексні системи моніторингу вібрації забезпечують безперервний нагляд за критично важливим морським обладнанням, що дозволяє виявляти несправності на ранній стадії, аналізувати тенденції та планувати прогнозне технічне обслуговування. Конструкція системи повинна враховувати унікальні виклики морського середовища, забезпечуючи при цьому надійні діагностичні можливості.

Розробка та управління базами даних

Ефективні програми моніторингу вимагають надійних систем баз даних, які впорядковують інформацію про обладнання, дані вимірювань та результати аналізу у доступних форматах для прийняття рішень.

Структура ієрархії обладнання:

- Ідентифікація рівня судна

- Класифікація систем (рушійна, електрична, допоміжна)

- Класифікація типу обладнання

- Деталізація на рівні компонентів

- Визначення точки вимірювання

Типи даних та організація:

- Зберігання сигналів часу

- Архівування частотного спектру

- Тенденції статистичних параметрів

- Записи про робочий стан

- Інтеграція історії технічного обслуговування

Приклад структури бази даних

Судно → Машинне відділення → Головний двигун → Циліндр #1 → Випускний клапан → Точка вимірювання A1

Кожен рівень містить певну інформацію, що стосується цього рівня ієрархії, що забезпечує ефективну організацію та пошук даних.

Вибір обладнання та розробка програми

Успішні програми моніторингу вимагають систематичного вибору обладнання та параметрів вимірювання на основі аналізу критичності, наслідків відмов та ефективності діагностики.

Фактори оцінки критичності:

- Вплив відмови обладнання на безпеку

- Економічні наслідки простою

- Наявність запасних частин

- Складність та тривалість ремонту

- Історична частота відмов

Вибір параметрів вимірювання:

- Діапазони частот для очікуваних несправностей

- Напрямки вимірювання (радіальний, осьовий)

- Розташування та кількість датчиків

- Частота дискретизації та роздільна здатність даних

- Головний двигун (постійний моніторинг)

- Головні генератори (безперервний моніторинг)

- Вантажні насоси (періодичні переносні вимірювання)

- Допоміжне обладнання (щорічні огляди)

Планування та складання графіків вимірювань

Систематичне планування вимірювань забезпечує послідовний збір даних, оптимізуючи використання ресурсів та мінімізуючи перебої в роботі.

Рекомендації щодо частоти вимірювань:

| Критичність обладнання | Частота вимірювань | Глибина аналізу |

|---|---|---|

| Критичний | Безперервний/Щоденний | Детальний спектральний аналіз |

| Важливо | Щотижня/Щомісяця | Тренди з періодичним аналізом |

| Стандартний | Щоквартально | Загальний рівень трендів |

| Некритичний | Щорічно | Оцінка базового стану |

Налаштування рівня тривоги та встановлення базового рівня

Правильне налаштування сигналізації запобігає як хибним спрацьовуванням, так і пропущеним несправностям, забезпечуючи своєчасне сповіщення про проблеми, що розвиваються.

Процедури встановлення базових показників:

- Зберіть кілька вимірювань за належних робочих умов

- Перевірте відповідність робочих параметрів (навантаження, швидкість, температура)

- Обчисліть статистичні параметри (середнє значення, стандартне відхилення)

- Встановлення рівнів тривоги за допомогою статистичних методів

- Задокументуйте базові умови та припущення

Методи налаштування рівня сигналізації:

- Статистичні методи (середнє значення + 3σ)

- Стандартні обмеження (зони ISO)

- Пороги, що базуються на досвіді

- Критерії, специфічні для компонентів

Аналіз тенденцій та виявлення змін

Аналіз тенденцій виявляє поступові зміни в стані обладнання, які вказують на розвиток проблем, перш ніж вони досягнуть критичного рівня. Ефективний аналіз тенденцій вимагає послідовних процедур вимірювання та належної статистичної інтерпретації.

Трендові параметри:

- Загальний рівень вібрації

- Специфічні частотні компоненти

- Статистичні показники (крест-фактор, ексцес)

- Параметри конверта

Методи виявлення змін:

- Статистичний контроль процесів

- Регресійний аналіз

- Методи кумулятивної суми

- Алгоритми розпізнавання образів

5.3 Технічні та програмні системи

Сучасний моніторинг вібрації морських об'єктів спирається на інтегровані апаратні та програмні системи, які забезпечують автоматизований збір, аналіз та звітність даних, спеціально розроблені для морських застосувань.

Архітектура портативної системи

Портативні системи моніторингу вібрації пропонують гнучкість для комплексних обстежень машин, зберігаючи при цьому професійні можливості аналізу, придатні для морського середовища.

Основні компоненти:

- Міцний колектор даних

- Різні типи датчиків та кабелів

- Програмне забезпечення для аналізу та звітності

- Система управління базами даних

- Комунікаційні інтерфейси

Специфічні вимоги для морської галузі:

- Іскробезпечна експлуатація

- Стійкість до температур і вологості

- Стійкість до ударів та вібрацій

- Тривалий час роботи від батареї

- Інтуїтивно зрозумілий інтерфейс користувача

- Нижча вартість на точку вимірювання

- Гнучкість процедури вимірювання

- Можливості детального аналізу

- Розгортання кількох кораблів

Системи постійного моніторингу

Системи постійного моніторингу забезпечують безперервний нагляд за критично важливим обладнанням за допомогою автоматизованого збору, обробки даних та можливостей генерації тривог.

Архітектура системи:

- Розподілені сенсорні мережі

- Локальні процесорні одиниці

- Центральні станції моніторингу

- Комунікаційна інфраструктура

- Можливості віддаленого доступу

Переваги постійної системи:

- Безперервний моніторинг стану

- Автоматична генерація тривоги

- Стабільні умови вимірювання

- Збереження історичних даних

- Інтеграція з системами суден

Вимоги та можливості програмного забезпечення

Програмне забезпечення для моніторингу повинно забезпечувати комплексні можливості аналізу, залишаючись доступним для морських інженерів з різним рівнем знань у галузі вібрації.

Основні функції програмного забезпечення:

- Багатодоменний аналіз (час, частота, порядок)

- Автоматизовані алгоритми виявлення несправностей

- Налаштовувані формати звітності

- Аналіз та прогнозування трендів

- Інтеграція з базою даних

Вимоги до інтерфейсу користувача:

- Графічне представлення даних

- Керівництво експертної системи

- Налаштовувані інформаційні панелі

- Сумісність мобільних пристроїв

- Багатомовна підтримка

Збір даних на основі маршруту

Системи вимірювання на основі маршрутів оптимізують ефективність збору даних, спрямовуючи техніків через заздалегідь визначені послідовності вимірювань, забезпечуючи при цьому узгоджені процедури та повне покриття.

Процес розробки маршруту:

- Ідентифікація та визначення пріоритетів обладнання

- Вибір та нумерація точок вимірювання

- Оптимізація маршруту для підвищення ефективності

- Встановлення штрих-кодів або RFID-міток

- Документація процедур та навчання

Переваги системи на основі маршрутів:

- Послідовні процедури вимірювання

- Повне покриття обладнання

- Скорочений час вимірювання

- Автоматична організація даних

- Функції забезпечення якості

Робочий процес вимірювання на основі маршруту

Планування маршруту → Маркування обладнання → Збір даних → Автоматичне завантаження → Аналіз → Звітність

Комунікація та управління даними

Сучасні системи морського моніторингу вимагають надійних комунікаційних можливостей для передачі даних, віддаленого доступу та інтеграції із системами управління суднами.

Варіанти зв'язку:

- Мережі Ethernet для суднових систем

- Бездротові мережі для портативних пристроїв

- Супутниковий зв'язок для берегових повідомлень

- Передача даних з USB та карт пам'яті

Функції керування даними:

- Автоматизовані системи резервного копіювання

- Алгоритми стиснення даних

- Безпечна передача даних

- Інтеграція хмарного сховища

6. Діагностика обертового морського обладнання

6.1 Вібраційні характеристики компонентів машин

Різні компоненти машин створюють характерні вібраційні сигнатури, які дозволяють кваліфікованим аналітикам виявляти конкретні проблеми та оцінювати їхню серйозність. Розуміння цих сигнатур є основою ефективної вібраційної діагностики в морських застосуваннях.

Діагностика підшипників кочення

Підшипники кочення є критично важливими компонентами морського обладнання, і їхній стан суттєво впливає на його надійність. Дефекти підшипників створюють характерні вібраційні моделі, які аналітики можуть ідентифікувати та відстежувати.

Частота дефектів підшипників: Кожна геометрія підшипника генерує певні частоти несправностей при розвитку дефектів:

BPFO = (N × RPM × (1 - (d/D) × cos φ)) / 120

Частота передач кульки (BPFI) внутрішньої обойми

BPFI = (N × об/хв × (1 + (d/D) × cos φ)) / 120

Частота обертання м'яча (ЧОО):

BSF = (RPM × D × (1 - (d/D)² × cos² φ)) / (240 × d)

Основна частота поїздів (FTF):

FTF = (RPM × (1 - (d/D) × cos φ)) / 120

Де: N = кількість тіл кочення, d = діаметр тіл кочення, D = діаметр ділильного шару, φ = кут контакту

- BPFO = 102,2 Гц (дефекти зовнішнього кільця)

- BPFI = 157,8 Гц (дефекти внутрішнього кільця)

- BSF = 67,3 Гц (кулькові дефекти)

- FTF = 11,4 Гц (дефекти клітки)

Етапи оцінки стану підшипників:

- Стадія 1 - Початок: Незначне підвищення рівня високочастотного шуму

- Етап 2 – Розробка: З'являються дискретні частоти підшипників

- Етап 3 - Прогресія: Розвиваються гармоніки та бічні смуги

- Етап 4 – Розширений: Збільшення субгармонік та модуляції

- Етап 5 - Фінал: Переважає широкосмугова випадкова вібрація

Аналіз підшипника ковзання (підшипника ковзання)

Підшипники ковзання в морському застосуванні, особливо у великих дизельних двигунах та турбомашинах, демонструють інші режими відмов та вібраційні характеристики порівняно з підшипниками кочення.

Поширені проблеми з підшипниками ковзання:

- Масляний вихор: Відбувається приблизно при 0,4-0,48× об/хв

- Масляний вінчик: Частота фіксується на першій критичній швидкості

- Знос підшипників: Збільшує синхронну вібрацію (1× об/хв)

- Нерівність: Створює компоненти 2× RPM

Діагностика системи передач

Системи передач у морському застосуванні включають головні редуктори, допоміжні коробки передач та різні трансмісії. Проблеми з передачами створюють характерні частотні закономірності, пов'язані із зачепленням зубів та розподілом навантаження.

Основні частоти передач:

- Частота зачеплення шестерень (GMF): Кількість зубців × Обороти за хвилину ÷ 60

- Частоти бічної смуги: GMF ± частоти вала

- Частота полювання за зубами: Пов'язано зі співвідношенням кількості зубів

Індикатори несправності шестерні:

- Збільшена амплітуда GMF

- Розвиток бічної смуги навколо GMF

- Генерація гармонік

- Шаблони модуляції

- Частота шестерні: 20 Гц

- Частота передачі: 6,87 Гц

- Частота сітки: 460 Гц

- Бічні смуги на частотах 460 ± 20 Гц та 460 ± 6,87 Гц вказують на проблеми, що розвиваються

Динаміка вала та ротора

Проблеми, пов'язані з валом, створюють вібраційні моделі, які відображають механічний стан та динамічну поведінку обертових вузлів.

Поширені проблеми з валом:

- Дисбаланс: Переважна вібрація 1× об/хв

- Лук/Вигнутий вал: Компоненти 1× та 2× RPM

- Проблеми з зчепленням: 2× вібрація обертів за хвилину

- Розпушеність: Кілька гармонік обертів за хвилину

Типи та підписи нерівностей:

| Тип нерівності | Основна частота | Характеристики |

|---|---|---|

| Паралельно | 2× об/хв | Висока радіальна вібрація |

| Кутовий | 2× об/хв | Висока осьова вібрація |

| Комбінований | 1× та 2× об/хв | Змішаний радіальний та осьовий |

Вібрація робочого колеса та потоку

Насоси, вентилятори та компресори генерують вібрацію, пов'язану з характером потоку рідини та станом робочого колеса. Ці гідравлічні або аеродинамічні джерела створюють характерні частотні моделі.

Частоти, пов'язані з потоком:

- Частота проходу лопаті (ЧПЛ): Кількість лопатей × Об/хв ÷ 60

- Гармоніки BPF: Вказують на порушення потоку

- Субсинхронні компоненти: Може свідчити про кавітацію або рециркуляцію

Проблеми, пов'язані з насосом:

- Кавітація: Випадкова високочастотна вібрація

- Пошкодження робочого колеса: Збільшення BPF та гармонік

- Рециркуляція: Низькочастотна випадкова вібрація

- Турбулентність потоку: Збільшення вібрації широкосмугового зв'язку

6.2 Виявлення та ідентифікація несправностей

Систематичне виявлення несправностей вимагає поєднання спектрального аналізу з методами часової області, статистичними методами та розпізнаванням образів для виявлення проблем, що розвиваються, та точної оцінки їхньої серйозності.

Спектральний аналіз для виявлення несправностей

Аналіз у частотній області є основним інструментом для ідентифікації конкретних типів несправностей шляхом виявлення характерних частотних складових, пов'язаних з різними режимами відмови.

Гармонічний аналіз: Багато несправностей машин призводять до появи гармонійних послідовностей, які допомагають визначити джерело та серйозність проблем:

- Дисбаланс: Переважно 1× об/хв з мінімальними гармоніками

- Нерівність: Сильні 2× оберти за хвилину з потенційними 3× та 4× гармоніками

- Розпушеність: Кілька гармонік (до 10× об/хв або вище)

- Розтирання: Дробові гармоніки (0,5×, 1,5×, 2,5× об/хв)

Аналіз бічної смуги: Ефекти модуляції створюють бічні смуги навколо основних частот, які вказують на специфічні механізми несправностей:

- Проблеми із зубцями шестерень створюють бічні смуги навколо частоти зчеплення

- Дефекти обойми підшипника модулюють високочастотні резонанси

- Електричні проблеми створюють бічні смуги навколо лінійної частоти

Таблиця ідентифікації частоти несправностей

| Тип несправності | Основна частота | Додаткові компоненти | Діагностичні нотатки |

|---|---|---|---|

| Дисбаланс | 1× об/хв | Мінімальні гармоніки | Важливе співвідношення фаз |

| Нерівність | 2× об/хв | Вищі гармоніки | Осьові вимірювання критично важливі |

| Дефекти підшипників | BPFI/BPFO/BSF | Гармоніки та бічні смуги | Аналіз конверта корисний |

| Проблеми з передачами | ГМФ | Бічні смуги при швидкостях вала | Зміни, що залежать від навантаження |

Методи аналізу в часовій області

Аналіз у часовій області доповнює частотний аналіз, виявляючи характеристики сигналу, не очевидні в спектральних даних, особливо для імпульсних або перехідних явищ.

Аналіз форми хвилі:

- Синусоїдальний: Вказує на просте періодичне збудження (незбалансованість)

- Обрізано/Укорочено: Натякає на удари або проблеми з очищенням

- Модульований: Показує зміни амплітуди або частоти

- Випадкове: Вказує на турбулентне або стохастичне збудження

Статистичні параметри для виявлення несправностей:

- Крест-фактор: Співвідношення пік/RMS вказує на пікову нестабільність сигналу

- Ексцес: Статистика четвертого моменту, чутлива до впливів

- Асиметрія: Статистика третього моменту, що вказує на асиметрію

- Тренди RMS: Загальні зміни енергетичного вмісту

- Збільшення коефіцієнта амплітуди з 3,2 до 6,8

- Ексцес зріс з 3,1 до 12,4

- Рівні RMS відносно стабільні

Аналіз обвідної для діагностики підшипників

Аналіз обвідної (амплітудна демодуляція) витягує інформацію про модуляцію з високочастотних сигналів, що робить його особливо ефективним для виявлення дефектів підшипників кочення, які створюють періодичні удари.

Процес аналізу конверта:

- Смуговий фільтр навколо структурного резонансу (зазвичай 1-5 кГц)

- Застосувати виявлення обвідної (перетворення Гільберта або випрямлення)

- Низькочастотний фільтр сигналу обвідної

- Виконайте FFT-аналіз обвідної

- Визначення частот несправностей підшипників у спектрі обвідної

Переваги аналізу конверта:

- Підвищена чутливість до ранніх несправностей підшипників

- Зменшує перешкоди від інших джерел вібрації

- Забезпечує чітку ідентифікацію частоти несправностей підшипників

- Дозволяє оцінити серйозність несправностей

Розширене розпізнавання образів

Сучасні діагностичні системи використовують складні алгоритми розпізнавання образів, які автоматично класифікують типи несправностей та оцінюють рівень їхньої серйозності на основі вивчених закономірностей та експертних знань.

Підходи до машинного навчання:

- Нейронні мережі: Вивчайте складні шаблони несправностей з навчальних даних

- Машини опорних векторів: Класифікуйте несправності, використовуючи оптимальні межі прийняття рішень

- Дерева рішень: Забезпечити процедури логічної ідентифікації несправностей

- Нечітка логіка: Обробка невизначеності в класифікації несправностей

Експертні системи: Використання знань з предметної області, отриманих від досвідчених аналітиків, для керування автоматизованим виявленням несправностей та надання діагностичного обґрунтування.

- Послідовна ідентифікація несправностей

- Зменшення робочого навантаження аналітиків

- Можливість цілодобового моніторингу

- Документоване діагностичне обґрунтування

6.3 Оцінка серйозності несправності

Визначення ступеня несправності дозволяє визначити пріоритетність дій з технічного обслуговування та оцінити залишковий термін служби обладнання, що є критичними факторами в морських операціях, де незапланований простой може мати серйозні наслідки.

Кількісні показники серйозності

Ефективна оцінка серйозності вібрацій вимагає кількісних показників, які пов'язують характеристики вібрації з фактичним станом компонента та терміном служби, що залишився.

Метрики на основі амплітуди:

- Амплітуда частоти несправностей відносно базової лінії

- Швидкість збільшення амплітуди з часом

- Співвідношення частоти несправностей до загальної вібрації

- Порівняння з встановленими межами серйозності

Статистичні показники серйозності:

- Тенденції прогресії пик-фактора

- Закономірності розвитку куртозу

- Зміни параметрів обвідної

- Модифікації спектрального розподілу

| Місяць | Амплітуда BPFO | Крест-фактор | Рівень серйозності |

|---|---|---|---|

| 1 | 0,2 г | 3.4 | Рання стадія |

| 3 | 0,8 г | 4.2 | Розробка |

| 5 | 2,1 г | 6.8 | Розширений |

| 6 | 4,5 г | 9.2 | Критичний |

Прогностичне моделювання

Прогнозні моделі прогнозують залишковий термін корисного використання, аналізуючи поточні тенденції стану та застосовуючи моделі деградації на основі фізики або даних.

Методи аналізу трендів:

- Лінійна регресія: Простий тренд для стабільної деградації

- Експоненціальні моделі: Прискорення моделей деградації

- Моделі степеневого закону: Змінні швидкості деградації

- Поліноміальна апроксимація: Складні траєкторії деградації

Фізичні моделі: Включити фундаментальні механізми деградації для прогнозування розвитку несправностей на основі умов експлуатації та властивостей матеріалів.

Моделі, керовані даними: Використовуйте дані про історичні відмови та поточні вимірювання для прогнозування залишкового терміну служби без явного фізичного моделювання.

Підтримка рішень щодо технічного обслуговування

Результати діагностики повинні бути перетворені на практичні рекомендації щодо технічного обслуговування, що враховують експлуатаційні обмеження, наявність запасних частин та вимоги безпеки.

Фактори прийняття рішення:

- Поточний рівень серйозності несправності

- Прогнозована швидкість деградації

- Експлуатаційні наслідки несправності

- Доступність періоду технічного обслуговування

- Наявність запасних частин та ресурсів

Рекомендовані дії за ступенем серйозності:

| Рівень серйозності | Рекомендована дія | Хронологія |

|---|---|---|

| Добре. | Продовжуйте звичайний моніторинг | Наступне заплановане вимірювання |

| Ранній розлом | Збільште частоту моніторингу | Щомісячні вимірювання |

| Розробка | Планування втручання в технічне обслуговування | Наступна доступна можливість |

| Розширений | Заплануйте негайне технічне обслуговування | Протягом 2 тижнів |

| Критичний | Аварійне відключення, якщо це можливо | Негайно |

- Доступність порту для технічного обслуговування

- Погодні умови для безпечної роботи

- Наявність та досвід екіпажу

- Вплив на графік перевезень вантажів

7. Регулювання та налаштування вібрації

7.1 Центрування валів

Правильне вирівнювання валів є одним із найважливіших факторів, що впливають на надійність морського обладнання та рівень вібрації. Невирівнювання створює надмірні сили, прискорює знос і призводить до характерних вібраційних ознак, які діагностичні системи легко виявляють.

Основи вирівнювання валів

Центрування валів забезпечує, щоб з'єднані обертові елементи працювали зі збігом центральних ліній за нормальних умов експлуатації. Морське середовище створює унікальні проблеми, включаючи теплові ефекти, прогин корпусу та осідання фундаменту, що ускладнює процедури центрування.

Типи нерівностей:

- Паралельне (зміщене) перекіс: Центральні лінії валів залишаються паралельними, але зміщеними

- Кутове зміщення: Центральні лінії валів перетинаються під кутом

- Комбіноване перекісування: Поєднання паралельних та кутових умов

- Осьове зміщення: Неправильне осьове розташування між з'єднаними компонентами

Вплив перекосу на вібрацію

| Тип нерівності | Первинна частота коливань | Напрямок | Додаткові симптоми |

|---|---|---|---|

| Паралельно | 2× об/хв | Радіальний | Різниця фаз 180° на муфті |

| Кутовий | 2× об/хв | Осьовий | Висока осьова вібрація, знос муфти |

| Комбінований | 1× та 2× об/хв | Усі напрямки | Складні фазові взаємозв'язки |

Виявлення статичного та динамічного перекосу

Статичне перекісування стосується умов вирівнювання, виміряних, коли обладнання не працює. Традиційні процедури вирівнювання зосереджені на статичних умовах з використанням індикаторів годинникового типу або лазерних систем вирівнювання.

Динамічне перекосування відображає фактичний експлуатаційний стан вирівнювання, який може суттєво відрізнятися від статичного вирівнювання через термічне зростання, рух фундаменту та експлуатаційні сили.

Методи виявлення на основі вібрації:

- Компоненти вібрації з високою швидкістю обертання 2× обертів

- Фазові співвідношення між зв'язками

- Спрямовані вібраційні моделі

- Зміни вібрації, залежні від навантаження

Методи вимірювання та обмеження точності

Сучасні процедури морського вирівнювання використовують лазерні вимірювальні системи, які забезпечують вищу точність та документацію порівняно з традиційними методами індикаторів годинникового типу.

Переваги лазерної системи вирівнювання:

- Вища точність вимірювання (±0,001 дюйма, типово)

- Зворотній зв'язок у режимі реального часу під час налаштування

- Автоматичний розрахунок коригувальних рухів

- Цифрова документація та звітність

- Зменшений час та складність налаштування

Фактори точності вимірювання:

- Стійкість фундаменту під час вимірювання

- Температурна стабільність

- Вплив гнучкості муфти

- Стан калібрування приладу

Виявлення та корекція м'яких ніг

М'які опорні опори виникають, коли опорні опори для кріплення машин не забезпечують належного контакту з поверхнями фундаменту, створюючи змінні умови опори, які впливають на вирівнювання та вібраційні характеристики.

Типи м’яких стоп:

- Паралельна м'яка стопа: Нога підвішена над фундаментом

- Кутова м'яка стопа: Спотворення кадру машини

- Індукована м'яка стопа: Утворюється через надмірне затягування болтів

- Пружинна м'яка стопа: Проблеми дотримання вимог Фонду

Методи виявлення:

- Систематичне послаблення та вимірювання болтів

- Вимірювання щупом

- Лазерне вимірювання змін положення

- Вібраційний аналіз монтажних резонансів

Міркування щодо термічного зростання

Морське обладнання під час роботи зазнає значних коливань температури, що призводить до різного теплового розширення між з'єднаними компонентами. Процедури вирівнювання повинні враховувати ці ефекти для досягнення належного робочого вирівнювання.

Термічні фактори росту:

- Коефіцієнти теплового розширення матеріалу

- Різниця в робочих температурах

- Розширення фундаменту та конструкції

- Коливання температури навколишнього середовища

Розрахунок теплового зростання:

Де: ΔL = зміна довжини, L = початкова довжина, α = коефіцієнт розширення, ΔT = зміна температури

7.2 Балансування машини

Балансування усуває або зменшує сили дисбалансу, які створюють вібрацію, навантаження на підшипники та втомні напруження в обертовому морському обладнанні. Правильне балансування значно підвищує надійність обладнання та зменшує вимоги до технічного обслуговування.

Теорія та термінологія балансування

Дисбаланс маси виникає, коли центр мас обертового компонента не збігається з його віссю обертання, створюючи відцентрові сили, пропорційні квадрату швидкості обертання.

Де: F = сила, m = маса дисбалансу, r = радіус, ω = кутова швидкість

Типи дисбалансу:

- Статичний дисбаланс: Одна важка точка, що створює силу в одній площині

- Дисбаланс у парі: Однакові маси в різних площинах, що створюють момент

- Динамічний дисбаланс: Поєднання статичного та парного дисбалансу

- Квазістатичний дисбаланс: Дисбаланс, який проявляється лише під час обертання

- Г 0,4: Шпинделі прецизійних шліфувальних верстатів

- Г 1.0: Високоточні шпинделі верстатів

- Г 2.5: Високошвидкісне морське обладнання

- Г 6.3: Загальне морське машинобудування

- Г 16: Великі тихохідні суднові двигуни

Міркування щодо критичної швидкості

Критичні швидкості виникають, коли частота обертання збігається з власними частотами системи ротор-підшипник, що потенційно спричиняє небезпечні резонансні умови, які посилюють сили дисбалансу.

Типи критичної швидкості:

- Перший критичний момент: Перший режим згинання роторної системи

- Вищі критичні значення: Додаткові режими згинання та кручення

- Критичні проблеми системи: Резонанси фундаменту та опорних конструкцій

Рекомендації щодо робочої швидкості:

- Жорсткі ротори: працюють нижче першої критичної температури (зазвичай <50% критичного)

- Гнучкі ротори: працюють між критичними значеннями або вище другої критичної

- Уникайте тривалої роботи в межах ±15% критичних швидкостей

Методи та процедури балансування

Балансування магазину відбувається на спеціалізованих балансувальних машинах перед встановленням обладнання, забезпечуючи контрольовані умови та високу точність.

Балансування поля балансує обладнання в його робочій конфігурації, враховуючи фактичні умови підтримки та динаміку системи.

Балансування в одній площині коригує статичний дисбаланс за допомогою однієї площини корекції, підходить для дискових роторів, де співвідношення довжини до діаметра мале.

Двоплощинне балансування вирішує проблему динамічного дисбалансу за допомогою коригувальних мас у двох площинах, що необхідно для роторів зі значним співвідношенням довжини до діаметра.

Огляд процедури балансування

- Вимірювання початкової вібрації дисбалансу

- Розрахуйте необхідні маси для випробування

- Встановлення пробних мас та вимірювання реакції

- Розрахувати коефіцієнти впливу

- Визначення кінцевих коригувальних мас

- Встановлення коригувальних мас

- Перевірте якість остаточного балансу

7.3 Міркування щодо балансування поля

Балансування польових систем у морському середовищі створює унікальні проблеми, що вимагають спеціалізованих методів та врахування експлуатаційних обмежень, характерних для морських застосувань.

Проблеми морського середовища

Операції балансування на суднах стикаються з кількома проблемами, з якими не стикаються на берегових об'єктах:

- Рух судна: Морські умови створюють фонову вібрацію, яка перешкоджає вимірюванням

- Обмеження простору: Обмежений доступ для балансувального обладнання та встановлення коригувальної ваги

- Експлуатаційні вимоги: Складність із вимкненням критично важливих систем для балансування

- Умови навколишнього середовища: Температура, вологість та вплив агресивної атмосфери

Методи компенсації руху:

- Усереднення вимірювань за кілька циклів руху судна

- Методи опорних датчиків для віднімання руху судини

- Планування критично важливих балансувальних операцій у спокійній погоді

- Балансування гавані, коли це можливо

Теплові ефекти та компенсація

Морське обладнання під час роботи зазнає значного теплового впливу, який може створювати тимчасові умови дисбалансу, що вимагають ретельного аналізу та компенсації.

Джерела теплового дисбалансу:

- Різниця в тепловому розширенні компонентів ротора

- Термічна деформація роторних вузлів

- Температурно-залежні властивості матеріалу

- Зазор підшипника змінюється з температурою

Стратегії компенсації:

- Балансування за робочої температури, коли це можливо

- Застосування коефіцієнтів корекції температури

- Використання теплового моделювання для розрахунків корекції

- Розглянемо стаціонарні та перехідні теплові ефекти

Вплив муфти та системи приводу

Суднові приводні системи часто містять гнучкі муфти, редуктори та інші компоненти, які впливають на процедури та результати балансування.

Міркування щодо з'єднання:

- Ефекти демпфування гнучкого зчеплення

- Внески дисбалансу муфти

- Фазові співвідношення між зв'язками

- Вплив зносу муфти на баланс

Багатоетапне балансування системи:

- Балансування окремих компонентів

- Оптимізація на системному рівні

- Послідовні процедури балансування

- Врахування ефектів взаємодії

7.4 Балансувальне обладнання та програмне забезпечення

Сучасні операції з балансування морських об'єктів використовують складне портативне обладнання та програмні системи, спеціально розроблені для польового використання в складних умовах.

Портативні балансувальні прилади

Морські балансувальні прилади повинні забезпечувати точні вимірювання, витримуючи суворі умови на борту судна, включаючи вібрацію, екстремальні температури та електромагнітні перешкоди.

Вимоги до інструменту:

- Можливість багатоканального вимірювання вібрації

- Точність вимірювання фази краще ніж ±1 градус

- Вбудована обробка та фільтрація сигналів

- Міцна конструкція для морського середовища

- Робота від батареї для портативного використання

Розширені функції:

- Автоматичний розрахунок коефіцієнта впливу

- Можливості кількох площин корекції

- Функції балансування тримера

- Зберігання історичних даних та відстеження трендів

Можливості та вимоги до програмного забезпечення

Програмне забезпечення для балансування повинно забезпечувати комплексні можливості аналізу, залишаючись доступним для морських інженерів з різним рівнем знань у балансуванні.

Основні функції програмного забезпечення:

- Векторний аналіз та маніпулювання

- Розрахунок коефіцієнта впливу

- Оптимізація корекційної маси

- Збалансування оцінки якості

- Генерація звітів та документування

Розширені можливості:

- Модальне балансування для гнучких роторів

- Аналіз балансування на кількох швидкостях

- Аналіз чутливості та кількісна оцінка невизначеності

- Інтеграція з системами моніторингу стану