Laevavarustuse vibratsioonidiagnostika põhjalik juhend

Sisukord

- 1. Tehnilise diagnostika põhitõed

- 2. Vibratsiooni põhitõed

- 3. Vibratsiooni mõõtmine

- 4. Vibratsioonisignaalide analüüs ja töötlemine

- 5. Vibratsiooni kontroll ja seisundi jälgimine

- 6. Pöörleva laevavarustuse diagnostika

- 7. Vibratsiooni reguleerimine ja häälestamine

- 8. Vibratsioonidiagnostika tulevikuperspektiivid

1. Tehnilise diagnostika põhitõed

1.1 Tehnilise diagnostika ülevaade

Tehniline diagnostika on süstemaatiline lähenemine laevavarustuse praeguse seisukorra kindlakstegemisele ja tulevase jõudluse prognoosimisele. Insenerid kasutavad diagnostikatehnikaid, et tuvastada tekkivad vead enne, kui need viivad katastroofiliste riketeni, tagades seeläbi laevade tööohutuse ja majandusliku efektiivsuse.

- Seadmete halvenemise varajane avastamine

- Järelejäänud kasuliku eluea prognoos

- Hooldusgraafikute optimeerimine

- Ootamatute rikete ennetamine

- Hoolduskulude vähendamine

Tehnilise diagnostika põhiprintsiip

Tehnilise diagnostika põhiprintsiip tugineb seadmete seisukorra ja mõõdetavate füüsikaliste parameetrite vahelisele korrelatsioonile. Insenerid jälgivad spetsiifilisi diagnostilisi parameetreid, mis peegeldavad masinate sisemist seisundit. Kui seadmed hakkavad halvenema, muutuvad need parameetrid prognoositavate mustrite kohaselt, võimaldades spetsialistidel tuvastada ja liigitada tekkivaid probleeme.

Diagnostiline terminoloogia

Diagnostilise terminoloogia mõistmine on aluseks tõhusatele seisundi jälgimise programmidele. Igal terminil on kindel tähendus, mis suunab diagnostiliste otsuste tegemist:

| Termin | Definitsioon | Merendusrakenduse näide |

|---|---|---|

| Diagnostiline parameeter | Mõõdetav füüsikaline suurus, mis kajastab seadmete seisukorda | Vibratsiooni kiirus pumba laagrikorpusel |

| Diagnostiline sümptom | Diagnostilistes andmetes esinev spetsiifiline muster või tunnus | Tsentrifugaalpumba tera läbimissagedusel suurenenud vibratsioon |

| Diagnostiline märk | Seadme seisukorra äratuntav näit | Hammasratta hambumissageduse ümber olevad külgribad näitavad hammaste kulumist |

Tuvastusalgoritmid ja diagnostilised mudelid

Kaasaegsed diagnostikasüsteemid kasutavad keerukaid algoritme, mis analüüsivad automaatselt kogutud andmeid ja tuvastavad seadmete seisukorda. Need algoritmid kasutavad mustrituvastuse tehnikaid, et korreleerida mõõdetud parameetreid teadaolevate rikete signatuuridega.

Diagnostiline otsustusprotsess

Andmete kogumine → Signaalitöötlus → Mustrite tuvastamine → Rikete klassifikatsioon → Tõsiduse hindamine → Hooldussoovitus

Tuvastusalgoritmid töötlevad samaaegselt mitut diagnostilist parameetrit, võttes arvesse nende individuaalseid väärtusi ja seoseid. Näiteks võib laeva gaasiturbiini jälgiv diagnostikasüsteem analüüsida vibratsioonitasemeid, temperatuuriprofiile ja õlianalüüsi tulemusi koos, et anda terviklik seisukorra hinnang.

Kontrollitud parameetrite optimeerimine

Tõhusad diagnostikaprogrammid nõuavad jälgitavate parameetrite ja tuvastatud rikete hoolikat valimist. Insenerid peavad leidma tasakaalu diagnostika ulatuse ja praktiliste piirangute vahel, nagu andurite kulud, andmetöötlusnõuded ja hoolduse keerukus.

- Tundlikkus rikete tekke suhtes

- Usaldusväärsus ja korduvus

- Mõõtmise kulutõhusus

- Seos kriitiliste rikkerežiimidega

Hooldusmeetodite areng

Merendustööstus on arenenud läbi mitmete hooldusfilosoofiate, millest igaüks pakub seadmete hooldamiseks erinevaid lähenemisviise:

| Hooldustüüp | Lähenemisviis | Eelised | Piirangud |

|---|---|---|---|

| Reaktiivne | Paranda, kui see on katki | Madalad esialgsed kulud | Suur rikkeoht, ootamatud seisakud |

| Planeeritud ennetav | Ajapõhine hooldus | Ennustatavad ajakavad | Liigne hooldus, ebavajalikud kulud |

| Tingimuspõhine | Jälgige tegelikku seisukorda | Optimeeritud hoolduse ajastus | Nõuab diagnostilist oskusteavet |

| Ennetav | Kõrvaldage rikete põhjused | Maksimaalne töökindlus | Suur alginvesteering |

Funktsionaalne vs. testija diagnostika

Diagnostilised lähenemisviisid jagunevad kahte põhikategooriasse, millel on merehooldusprogrammides erinevad eesmärgid:

Funktsionaalne diagnostika jälgib seadmeid normaalse töö ajal, kogudes andmeid masinate ettenähtud funktsiooni täitmise ajal. See lähenemisviis annab realistlikku teavet seisukorra kohta, kuid piirab võimalike testide tüüpe.

Testeri diagnostika rakendab seadmetele kunstlikku ergastust, sageli seiskamisperioodide ajal, et hinnata spetsiifilisi omadusi, nagu loomulikud sagedused või konstruktsiooni terviklikkus.

1.2 Vibratsioonidiagnostika

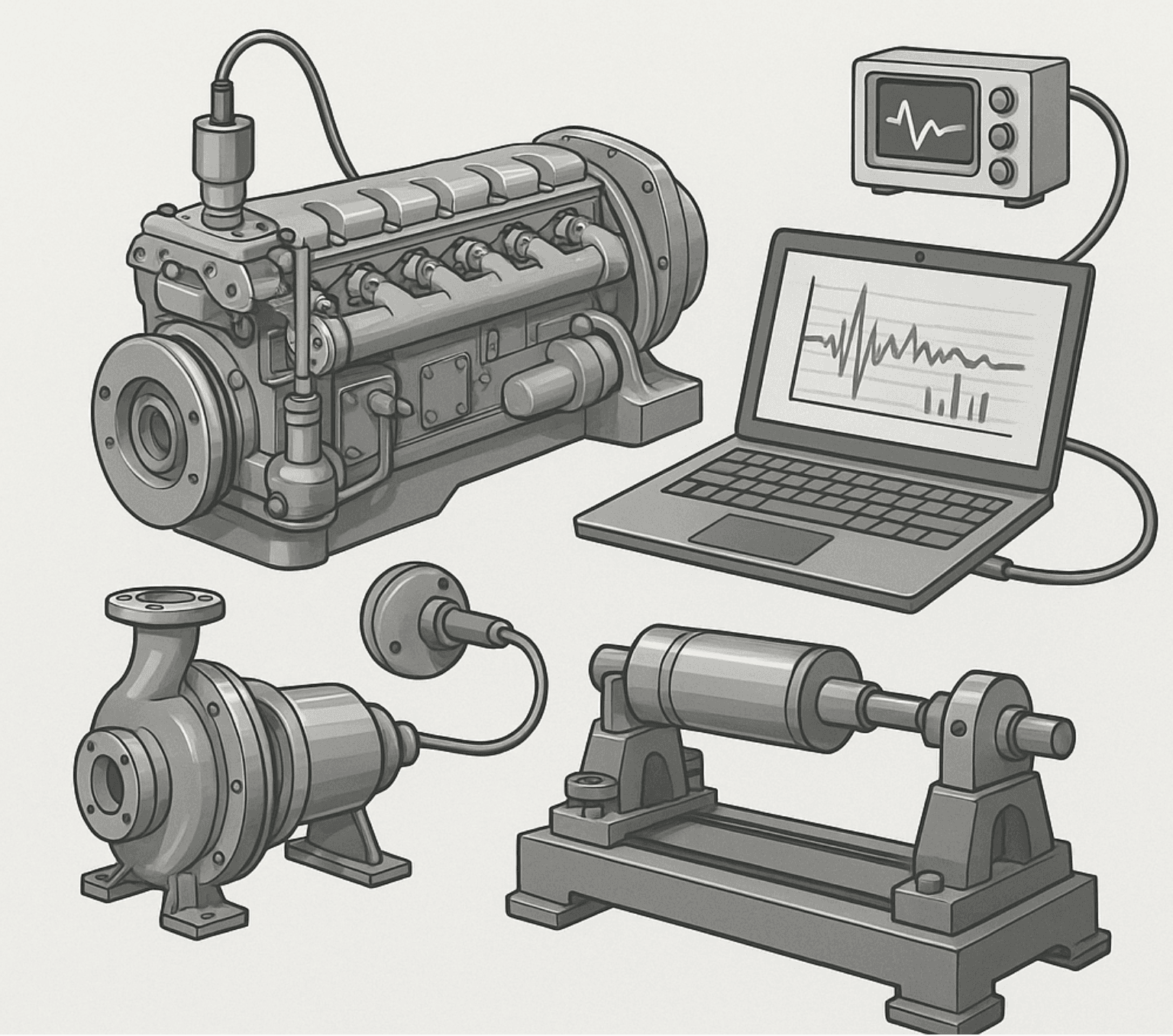

Vibratsioonidiagnostikast on saanud pöörlevate laevavarustuse seisukorra jälgimise nurgakivi. See meetod tugineb põhiprintsiibile, et mehaanilised rikked tekitavad iseloomulikke vibratsioonimustreid, mida koolitatud analüütikud saavad tõlgendada seadmete seisukorra hindamiseks.

Vibratsioon kui esmane diagnostiline signaal

Pöörlev laevavarustus tekitab loomupäraselt vibratsiooni mitmesuguste mehhanismide kaudu, sealhulgas tasakaalustamatus, joondushäired, laagrite kulumine ja vedeliku vooluhäired. Tervislikul seadmel on etteaimatavad vibratsioonijäljed, samas kui tekkivad vead loovad neis mustrites selgeid muutusi.

Miks vibratsioon toimib mere diagnostikas?

- Kõik pöörlevad masinad tekitavad vibratsiooni

- Rikked muudavad vibratsioonimustreid etteaimatavalt

- Mitteinvasiivne mõõtmine on võimalik

- Varajase hoiatamise võimekus

- Kvantitatiivne seisundi hindamine

Mereinsenerid kasutavad vibratsiooni jälgimist, kuna see annab varajase hoiatuse tekkivate probleemide kohta seadmete töötamise ajal. See võimekus osutub eriti väärtuslikuks merendusrakendustes, kus seadmete rike võib ohustada laeva ohutust või ajada laevu merel karile.

Vea tuvastamise metoodika

Tõhus vibratsioonidiagnostika nõuab süstemaatilist metoodikat, mis liigub andmete kogumisest läbi rikete tuvastamise ja raskusastme hindamise. Protsess läbib tavaliselt järgmisi etappe:

- Baasjoone loomine: Salvesta vibratsiooni signaale, kui seadmed töötavad heas seisukorras

- Trendi jälgimine: Vibratsioonitasemete muutuste jälgimine aja jooksul

- Anomaaliate tuvastamine: Tuvastage kõrvalekalded tavapärastest mustritest

- Vea klassifikatsioon: Määrake areneva probleemi tüüp

- Raskusastme hindamine: Hinnake hooldusvajaduste kiireloomulisust

- Prognoos: Hinnake järelejäänud kasulikku eluiga

Seadmete seisukorra olekud

Vibratsioonidiagnostika liigitab laevavarustuse mõõdetud parameetrite ja täheldatud trendide põhjal erinevatesse seisukordadesse:

| Seisundi olek | Omadused | Vajalik toiming |

|---|---|---|

| Hea | Madal ja stabiilne vibratsioonitase | Jätkake tavapärast tööd |

| Vastuvõetav | Kõrgenenud, kuid stabiilne tase | Suurem jälgimissagedus |

| Rahuldamatu | Kõrged tasemed või kasvavad trendid | Planeeri hooldusinterventsioon |

| Vastuvõetamatu | Väga kõrged tasemed või kiired muutused | Vaja on kohe tegutseda |

Diagnostiliste lähenemisviiside tüübid

Parameetriline diagnostika keskendub konkreetsete vibratsiooniparameetrite, näiteks üldise vibratsioonitaseme, tippväärtuste või sageduskomponentide jälgimisele. See lähenemisviis sobib hästi trendianalüüsiks ja häirete genereerimiseks.

Vea diagnostika püüab vibratsiooni signatuuride analüüsimise abil tuvastada spetsiifilisi rikete tüüpe. Spetsialistid otsivad iseloomulikke mustreid, mis on seotud laagridefektide, tasakaalustamatuse, joondusvea või muude levinud probleemidega.

Ennetav diagnostika eesmärk on tuvastada rikke algus enne sümptomite ilmnemist traditsioonilise jälgimise abil. See lähenemisviis kasutab sageli täiustatud signaalitöötlustehnikaid, et mürast peeneid rikke signatuure eraldada.

- Järjepidevad mõõtmisprotseduurid

- Kvalifitseeritud personal andmete tõlgendamiseks

- Integratsioon hooldusplaneerimise süsteemidega

- Programmiinvesteeringute juhtimistugi

- Pidev kogemustel põhinev täiustamine

Majanduslik kasu

Vibratsioonidiagnostika rakendamine merendusoperatsioonides annab märkimisväärset majanduslikku kasu vähenenud hoolduskulude, parema seadmete töökindluse ja suurema tööefektiivsuse kaudu. Uuringud näitavad, et põhjalikud vibratsiooni jälgimise programmid annavad investeeringutasuvuse suhtarvu tavaliselt 5:1 kuni 10:1.

2. Vibratsiooni põhitõed

2.1 Mehaanilise vibratsiooni füüsikalised alused

Vibratsiooni põhitõdede mõistmine annab teoreetilise aluse, mis on vajalik tõhusaks diagnostiliseks tööks. Vibratsioon kujutab endast mehaaniliste süsteemide võnkuvat liikumist nende tasakaaluasendite ümber, mida iseloomustavad parameetrid, mida insenerid mõõdavad ja analüüsivad seadmete seisukorra hindamiseks.

Mehaanilised võnkumised: põhiparameetrid

Mehaanilistel süsteemidel on kolm põhilist vibratsiooniliikumise tüüpi, millest igaüks annab seadmete seisukorra kohta erineva ülevaate:

Kiirus (v): v(t) = Aω cos(ωt + φ)

Kiirendus (a): a(t) = -Aω² sin(ωt + φ)

Kus A tähistab amplituudi, ω tähistab nurksagedust, t tähistab aega ja φ näitab faasinurka.

Vibratsiooni nihe mõõdab masina tegelikku liikumiskaugust neutraalasendist. Mereinsenerid väljendavad nihet tavaliselt mikromeetrites (μm) või millides (0,001 tolli). Nihke mõõtmised osutuvad kõige tundlikumaks madalsagedusliku vibratsiooni, näiteks suurte ja aeglaselt töötavate masinate tasakaalustamatuse suhtes.

Vibratsiooni kiirus kvantifitseerib nihke muutuse kiirust, väljendatuna millimeetrites sekundis (mm/s) või tollides sekundis (in/s). Kiiruse mõõtmised pakuvad laia sageduskarakteristikut ja korreleeruvad hästi vibratsiooni energiasisaldusega, muutes need suurepäraseks üldise seisundi hindamiseks.

Vibratsiooni kiirendus mõõdab kiiruse muutuse kiirust, mida tavaliselt väljendatakse meetrites sekundis ruudus (m/s²) või gravitatsiooniühikutes (g). Kiirenduse mõõtmised on suurepärased kõrgsagedusliku vibratsiooni tuvastamisel, mis on põhjustatud sellistest allikatest nagu laagridefektid või hammasratta haarde probleemid.

Sageduskarakteristikud

| Parameeter | Parim sageduste jaoks | Merendusrakendused |

|---|---|---|

| Nihe | Alla 10 Hz | Suured diiselmootorid, aeglased turbiinid |

| Kiirus | 10 Hz kuni 1 kHz | Kõige pöörlevamad masinad |

| Kiirendus | Üle 1 kHz | Kiired pumbad, laagrid, hammasrattad |

Vibratsiooni statistilised mõõtmised

Insenerid kasutavad vibratsioonisignaalide iseloomustamiseks ja diagnostilise teabe saamiseks mitmesuguseid statistilisi meetodeid:

Tippväärtus tähistab mõõtmisperioodi jooksul tekkivat maksimaalset hetkelist amplituudi. Tippmõõtmised aitavad tuvastada lööknähtusi või tõsiseid rikkeid, mis teistes mõõtmistes ei pruugi silma paista.

RMS (ruutkeskmine) väärtus annab vibratsiooni efektiivse amplituudi, mis arvutatakse ruutjuurena hetkväärtuste ruudu keskmisest. RMS-mõõtmised korreleeruvad vibratsiooni energiasisaldusega ja on standardiks enamiku seisundi jälgimise rakenduste jaoks.

Tipp-tipp väärtus mõõdab positiivsete ja negatiivsete piikide vahelist koguamplituudi. See parameeter osutub kasulikuks nihke mõõtmiseks ja kliirensi arvutamiseks.

Harifaktor tähistab tipp- ja RMS-väärtuste suhet, mis näitab vibratsioonisignaalide "takistust". Tervetel pöörlevatel masinatel on tavaliselt amplituuditegurid vahemikus 3 kuni 4, samas kui laagridefektid või löögid võivad amplituuditegurid ületada 6.

Pöördseadmed võnkesüsteemidena

Mere pöörlevad seadmed toimivad keerukate võnkesüsteemidena, millel on mitu vabadusastet, omavõnkesagedused ja reageerimisomadused. Nende süsteemi omaduste mõistmine võimaldab inseneridel vibratsioonimõõtmisi õigesti tõlgendada ja tekkivaid probleeme tuvastada.

Igal pöörleval süsteemil on loomupärane jäikus, mass ja summutusomadused, mis määravad selle dünaamilise käitumise. Rootor, võll, laagrid, vundament ja tugistruktuur aitavad kõik kaasa süsteemi üldisele reageeringule.

Meresüsteemide vibratsioonitüübid

Vabad vibratsioonid tekivad siis, kui süsteemid pärast esialgset ergutust võnguvad oma loomulikel sagedustel. Mereinsenerid puutuvad seadmete käivitamisel, seiskamisel või pärast lööke kokku puutudes vabade vibratsioonidega kokku.

Sundvibratsioonid tulenevad pidevast ergastusest teatud sagedustel, mis on tavaliselt seotud pöörlemiskiiruse või voolunähtustega. Enamik laevavarustuse töövibratsioonist on sundvibratsioon erinevatest ergastusallikatest.

Parameetrilised vibratsioonid tekivad siis, kui süsteemi parameetrid perioodiliselt muutuvad, näiteks kahjustatud hammasrataste jäikuse muutumine või erinevad tugitingimused.

Iseärrituvad vibratsioonid tekivad siis, kui masinad tekitavad oma ergutust selliste mehhanismide kaudu nagu õli keerlemine liuglaagrites või aerodünaamiline ebastabiilsus kompressorites.

- Sünkroonne: Vibratsioonisagedus lukustub pöörlemiskiirusele (tasakaalutus, joondusviga)

- Asünkroonne: Vibratsioonisagedus ei sõltu kiirusest (laagridefektid, elektriprobleemid)

Suunaomadused

Vibratsioon toimub kolmes ristiasendis, millest igaüks annab erinevat diagnostilist teavet:

Radiaalne vibratsioon toimub võlli teljega risti ja domineerib tavaliselt pöörlevates seadmetes. Radiaalsed mõõtmised tuvastavad tasakaalustamatust, joondamata joondust, laagriprobleeme ja konstruktsioonilisi resonantse.

Aksiaalne vibratsioon toimub võlli teljega paralleelselt ja viitab sageli tõukelaagri probleemidele, siduriprobleemidele või aerodünaamilistele jõududele turbomootorites.

Väändvibratsioon kujutab võlli telje ümber toimuvat keerdliikumist, mida tavaliselt mõõdetakse spetsiaalsete andurite abil või arvutatakse pöörlemiskiiruse muutuste põhjal.

Looduslikud sagedused ja resonants

Igal mehaanilisel süsteemil on omavõnkesagedused, kus toimub vibratsiooni võimendamine. Resonants tekib siis, kui ergastussagedused langevad kokku omavõnkesagedustega või lähenevad neile, mis võib põhjustada tugevat vibratsiooni ja seadmete kiiret kahjustumist.

Mereinsenerid tuvastavad omavõnkesagedusi löökkatsete, kiirendus- ja aeglustusanalüüsi või analüütiliste arvutuste abil. Süsteemi omavõnkesageduste mõistmine aitab selgitada vibratsioonimustreid ja suunab parandusmeetmeid.

Vibratsiooniallikad laevavarustuses

Mehaanilised allikad Nende hulka kuuluvad tasakaalustamatus, joondusvead, lahtised komponendid, laagridefektid ja hammasrattaprobleemid. Need allikad tekitavad tavaliselt vibratsiooni sagedustel, mis on seotud pöörlemiskiiruse ja komponendi geomeetriaga.

Elektromagnetilised allikad Elektrimasinates tekivad vibratsioonid kahekordsel võrgusagedusel ja muudel elektrilistel sagedustel. Mootori magnetiline tasakaalutus, rootorivarda probleemid ja toitepinge tasakaalustamatus tekitavad iseloomulikke elektrilisi vibratsiooni signaale.

Aerodünaamilised/hüdrodünaamilised allikad Need tulenevad vedeliku voolu vastastikmõjust pumpades, ventilaatorites, kompressorites ja turbiinides. Labade möödumissagedused, voolu ebastabiilsus ja kavitatsioon loovad iseloomulikke vibratsioonimustreid.

- 1× RPM komponent kergest tasakaalustamatusest

- 2× liinisagedus elektriliste magnetjõudude tõttu

- Põlemissagedus põlemisjõududest

- Kütuse sissepritsesüsteemi kõrgsageduslikud komponendid

2.2 Vibratsiooni mõõtühikud ja standardid

Standardiseeritud mõõtühikud ja hindamiskriteeriumid loovad aluse järjepidevaks vibratsiooni hindamiseks kõigis merendusoperatsioonides. Rahvusvahelised standardid kehtestavad mõõtmisprotseduurid, vastuvõetavad piirid ja aruandlusvormingud, mis võimaldavad tulemuste sisukat võrdlemist.

Lineaarsed ja logaritmilised ühikud

Vibratsiooni mõõtmisel kasutatakse nii lineaarseid kui ka logaritmilisi skaalasid, olenevalt rakendusest ja dünaamilise ulatuse nõuetest:

| Parameeter | Lineaarsed ühikud | Logaritmilised ühikud | Konversioon |

|---|---|---|---|

| Nihe | μm, millid | dB võrdlusväärtus 1 μm | dB = 20 log₁₀(x/x₀) |

| Kiirus | mm/s, tolli/s | dB võrdlusväärtus 1 mm/s | dB = 20 log₁₀(v/v₀) |

| Kiirendus | m/s², g | dB võrdlusväärtus 1 m/s² | dB = 20 log₁₀(a/a₀) |

Logaritmilised ühikud osutuvad eeliseks vibratsioonimõõtmistes levinud laiade dünaamiliste vahemike puhul. Detsibellide skaala surub suured kõikumised hallatavatesse vahemikesse ja rõhutab suhtelisi muutusi absoluutväärtuste asemel.

Rahvusvaheline standardite raamistik

Merendusrakendustes reguleerivad vibratsiooni mõõtmist ja hindamist mitmed rahvusvahelised standardid:

ISO 10816 seeria annab juhised masinate mittepöörlevate osade vibratsiooni hindamiseks. See standard määrab vibratsioonitsoonid (A, B, C, D) vastavalt erinevatele seisunditele.

ISO 7919 seeria hõlmab vibratsiooni mõõtmist pöörlevatel võllidel, mis on eriti oluline suurte meremootorite ja turbomootorite puhul.

ISO 14694 käsitleb masinate vibratsiooniseisundi jälgimist ja diagnostikat, andes juhiseid mõõtmisprotseduuride ja andmete tõlgendamise kohta.

ISO 10816 vibratsioonitsoonid

| Tsoon | Seisund | Tüüpiline kiiruse RMS | Soovitatav toiming |

|---|---|---|---|

| A | Hea | 0,28–1,12 mm/s | Pole vaja midagi teha |

| B | Vastuvõetav | 1,12–2,8 mm/s | Jätka jälgimist |

| C | Rahuldamatu | 2,8–7,1 mm/s | Plaani hooldus |

| D | Vastuvõetamatu | >7,1 mm/s | Kohene tegutsemine |

Masinate klassifitseerimise kriteeriumid

Standardid klassifitseerivad masinaid mitme omaduse alusel, mis mõjutavad vibratsiooni piirnorme ja mõõtmisnõudeid:

Võimsusreiting: Väikestel masinatel (kuni 15 kW), keskmistel masinatel (15–75 kW) ja suurtel masinatel (üle 75 kW) on erinevad vibratsioonitolerantsid, mis peegeldavad nende konstruktsiooni ja tugisüsteeme.

Kiirusvahemik: Aeglasel kiirusel (alla 600 p/min), keskmise kiirusega masinatel (600–12 000 p/min) ja suure kiirusega masinatel (üle 12 000 p/min) on erinevad vibratsiooniomadused ja need nõuavad sobivaid mõõtmisviise.

Tugisüsteemi jäikus: Standardid eristavad "jäikasid" ja "painduvaid" kinnitussüsteeme, lähtudes masina töökiiruse ja tugisüsteemi loomulike sageduste vahelisest seosest.

- Jäik: Esimene tugi omavõnkesagedusele > 2 × töösagedus

- Paindlik: Esimene tugi loomulikule sagedusele < 0,5 × töösagedus

Mõõtepunktid ja protseduurid

Standardiseeritud mõõtmisprotseduurid tagavad erinevate seadmete ja töötingimuste korral järjepidevad ja võrreldavad tulemused. Peamised kaalutlused hõlmavad järgmist:

Mõõtmiskohad: Standardid määravad laagrikorpustel mõõtepunktid, mis on peamistele laagritele kõige lähemal, suundades, mis jäädvustavad peamisi vibratsioonirežiime.

Töötingimused: Mõõtmised peaksid toimuma normaalsete töötingimuste korral nimikiirusel ja -koormusel. Käivitamise või seiskamise ajal esinevaid siirdetingimusi tuleb eraldi hinnata.

Mõõtmise kestus: Piisav mõõtmisaeg tagab stabiilsed näidud ja tabab kõik vibratsioonitasemete tsüklilised muutused.

Hindamiskriteeriumid ja piirid

Standardid pakuvad vibratsiooni piirväärtusi, mis põhinevad masina tüübil, suurusel ja paigaldustingimustel. Need piirväärtused esindavad piire vastuvõetava ja vastuvõetamatu vibratsioonitaseme vahel, suunates hooldusotsuseid.

Hindamiskriteeriumid arvestavad nii absoluutseid vibratsioonitasemeid kui ka aja jooksul tekkivaid trende. Vibratsiooni aeglaselt suurenev suurenemine võib viidata tekkivatele probleemidele isegi siis, kui absoluutsed tasemed jäävad vastuvõetavatesse piiridesse.

3. Vibratsiooni mõõtmine

3.1 Vibratsiooni mõõtmise meetodid

Tõhusaks vibratsiooni mõõtmiseks on vaja mõista nii erinevate mõõtmismeetodite füüsikalisi põhimõtteid kui ka nende praktilist rakendamist merekeskkonnas. Insenerid valivad mõõtmismeetodid seadmete omaduste, diagnostiliste eesmärkide ja tööpiirangute põhjal.

Kinemaatilised vs. dünaamilised mõõtmise põhimõtted

Kinemaatiline mõõtmine keskendub liikumisparameetritele (nihe, kiirus, kiirendus), arvestamata jõude, mis seda liikumist tekitavad. Enamik vibratsiooniandureid töötab kinemaatiliste põhimõtete alusel, mõõtes pindade liikumist fikseeritud tugiraamistiku suhtes.

Dünaamiline mõõtmine arvestab nii liikumist kui ka vibratsiooni tekitavaid jõude. Dünaamilised mõõtmised osutuvad väärtuslikuks ergastusallikate ja süsteemi reageerimisomaduste mõistmiseks, eriti diagnostiliste testide ajal.

Absoluutne vs suhteline vibratsioon

Absoluutse ja suhtelise vibratsioonimõõtmise eristamine osutub kriitilise tähtsusega andurite õige valiku ja andmete tõlgendamise seisukohast:

Absoluutne vibratsioon mõõdab liikumist fikseeritud tugiraamistiku suhtes (tavaliselt maapinnale fikseeritud koordinaadid). Laagrikorpustele paigaldatud kiirendusmõõturid ja kiirusandurid pakuvad absoluutseid vibratsioonimõõtmisi, mis kajastavad statsionaarsete komponentide liikumist.

Suhteline vibratsioon mõõdab kahe komponendi vahelist liikumist, tavaliselt võlli liikumist laagrikorpuste suhtes. Lähedusandurid pakuvad suhtelisi mõõtmisi, mis näitavad otseselt võlli dünaamilist käitumist laagrite vahede piires.

Absoluutsete ja suhteliste mõõtmiste rakendused

| Mõõtmise tüüp | Parimad rakendused | Piirangud |

|---|---|---|

| Absoluutne | Masinate üldine jälgimine, konstruktsiooni vibratsioon | Võlli liikumist ei saa otse mõõta |

| Sugulane | Suured turbomootorid, kriitilised pöörlevad seadmed | Vajab šahti ligipääsu, kallis paigaldus |

Kontakt vs. mittekontaktsed meetodid

Kontaktmeetodid nõuavad füüsilist ühendust anduri ja vibreeriva pinna vahel. Nende meetodite hulka kuuluvad kiirendusmõõturid, kiirusandurid ja pingeandurid, mis paigaldatakse otse seadmete konstruktsioonidele.

Kontaktanduritel on mitmeid eeliseid:

- Kõrge tundlikkus ja täpsus

- Lai sageduskarakteristik

- Kehtestatud mõõtmisprotseduurid

- Kulutõhusad lahendused

Kontaktivabad meetodid Mõõtke vibratsiooni ilma füüsilise ühenduseta jälgitava seadmega. Lähedusandurid, laservibromeetrid ja optilised andurid pakuvad kontaktivabu mõõtmisi.

Kontaktivabad andurid sobivad suurepäraselt rakendusteks, mis hõlmavad:

- Kõrge temperatuuriga keskkonnad

- Pöörlevad pinnad

- Ohtlikud asukohad

- Ajutised mõõtmised

3.2 Tehnilised vibratsiooni mõõtmise seadmed

Kaasaegsed vibratsioonimõõtmissüsteemid sisaldavad keerukaid anduritehnoloogiaid ja signaalitöötlusvõimalusi, mis võimaldavad täpset andmete kogumist keerulistes merekeskkondades. Andurite omaduste ja piirangute mõistmine tagab õige rakendamise ja usaldusväärsed tulemused.

Anduri omadused ja jõudlus

Kõigil vibratsioonianduritel on iseloomulikud jõudlusparameetrid, mis määravad nende võimalused ja piirangud:

Amplituud-sageduskarakteristik kirjeldab, kuidas anduri väljund muutub sisendsagedusega konstantse amplituudi korral. Ideaalsed andurid säilitavad ühtlase reaktsiooni kogu oma töösageduse vahemikus.

Faasi-sageduse vastus näitab sisendvibratsiooni ja anduri väljundi vahelist faasinihet sageduse funktsioonina. Faasikarakteristik muutub kriitiliseks rakenduste puhul, mis hõlmavad mitut andurit või ajastusmõõtmisi.

Dünaamiline ulatus tähistab maksimaalse ja minimaalse mõõdetava amplituudi suhet. Mererakendused vajavad sageli laia dünaamilist ulatust, et tulla toime nii madala taustvibratsiooni kui ka tugevate rikkega seotud signaalidega.

Signaali ja müra suhe võrdleb kasulikku signaali tugevust soovimatu müraga, määrates kindlaks väikseimad vibratsioonitasemed, mida andurid suudavad usaldusväärselt tuvastada.

Lähedusandurid (pöörisvooluandurid)

Lähedusandurid kasutavad pöörisvoolu põhimõtet, et mõõta sondi otsa ja juhtivate sihtmärkide, tavaliselt pöörlevate võllide vahelist kaugust. Need andurid on suurepärased võlli suhtelise liikumise mõõtmisel laagrite vahekaugustes.

- Kõrgsagedusostsillaator tekitab elektromagnetvälja

- Lähedalasuvates juhtivates pindades tekivad pöörisvoolud

- Sihtmärgi kauguse muutused muudavad pöörisvoolu mustreid

- Elektroonika teisendab impedantsi muutused väljundpingeks

Lähedusandurite peamised omadused on järgmised:

- Alalisvoolu vastus (saab mõõta staatilist nihet)

- Kõrge eraldusvõime (tavaliselt 0,1 μm või parem)

- Mehaaniline kontakt võlliga puudub

- Temperatuuri stabiilsus

- Lineaarne väljund tööpiirkonnas

Kiirusandurid (seismilised muundurid)

Kiirusandurid kasutavad elektromagnetilise induktsiooni põhimõtet, kus mähises on riputatud magnetiline mass. Massi ja mähise vaheline suhteline liikumine tekitab kiirusega proportsionaalse pinge.

Kiirusanduritel on merendusrakendustes mitmeid eeliseid:

- Ise genereeriv (välist toiteallikat pole vaja)

- Lai sageduskarakteristik (tavaliselt 10–1000 Hz)

- Tugev konstruktsioon

- Otsene kiiruse väljund (ideaalne ISO standardite jaoks)

Piirangud hõlmavad järgmist:

- Piiratud madalsageduskarakteristik

- Temperatuuritundlikkus

- Magnetvälja interferents

- Suhteliselt suur suurus ja kaal

Kiirendusmõõturid

Kiirendusmõõturid on kõige mitmekülgsemad vibratsiooniandurid, mis kasutavad kiirenduse mõõtmiseks piesoelektrilisi, piesoresistiivseid või mahtuvuslikke tehnoloogiaid. Piesoelektrilised kiirendusmõõturid domineerivad merendusrakendustes tänu oma suurepärastele jõudlusomadustele.

Piesoelektrilised kiirendusmõõturid Kristalliliste materjalide mehaanilise pinge korral tekitavad need rakendatud jõuga proportsionaalse elektrilaengu. Levinud piesoelektriliste materjalide hulka kuuluvad looduslik kvarts ja sünteetiline keraamika.

Kiirendusmõõturi jõudluse võrdlus

| Tüüp | Sagedusvahemik | Tundlikkus | Parimad rakendused |

|---|---|---|---|

| Üldine eesmärk | 1 Hz–10 kHz | 10–100 mV/g | Rutiinne jälgimine |

| Kõrge sagedus | 5 Hz–50 kHz | 0,1–10 mV/g | Laagri diagnostika |

| Kõrge tundlikkus | 0,5 Hz–5 kHz | 100–1000 mV/g | Madala taseme mõõtmised |

Kiirendusmõõturi valiku peamised kriteeriumid on järgmised:

- Sagedusvahemiku sobitamise rakenduse nõuded

- Oodatavale vibratsioonitasemele vastav tundlikkus

- Keskkonnahinnang temperatuuri ja niiskuse kohta

- Kinnitusmeetodi ühilduvus

- Kaabliühenduse tüüp ja tihendus

Anduri paigaldusmeetodid

Anduri õige paigaldamine tagab täpsed mõõtmised ja hoiab ära anduri kahjustumise. Erinevad kinnitusmeetodid pakuvad erinevat sageduskarakteristikut ja mõõtmistäpsust:

Naastudega kinnitus tagab kõrgeima sageduskarakteristiku ja parima täpsuse, ühendades andurid jäigalt mõõdetud pindadega keermestatud tihvtide abil.

Liimkinnitus pakub mugavust ajutisteks mõõtmisteks, säilitades samal ajal hea sageduskarakteristiku kuni mitme kilohertsini.

Magnetiline kinnitus võimaldab andurite kiiret paigutamist ferromagnetilistele pindadele, kuid piirab sageduskarakteristikut paigaldusresonantsi tõttu.

Sondi/Stingeri kinnitus võimaldab mõõtmisi raskesti ligipääsetavates kohtades, kuid vähendab veelgi sageduskarakteristikut.

Signaali töötlemise seadmed

Vibratsiooniandurid vajavad signaali töötlemist, et teisendada andurite toorväljundid kasutatavateks mõõtesignaalideks. Signaali töötlemise süsteemid pakuvad toite-, võimendus-, filtreerimis- ja signaali muundamise funktsioone.

Laadimisvõimendid teisendada piesoelektriliste kiirendusmõõturite suure impedantsiga laengu väljund madala impedantsiga pingesignaalideks, mis sobivad edastamiseks pikkade kaablite kaudu.

Pingevõimendid tõsta madala taseme andurite väljundeid analoog-digitaalmuundamiseks vajalikele tasemetele, pakkudes samal ajal filtreerimis- ja signaali töötlemise funktsioone.

IEPE (integreeritud elektroonika piesoelektrilised) süsteemid sisseehitatud elektroonika anduritesse, lihtsustades paigaldamist ja parandades mürakindlust konstantse voolu ergutuse abil.

Andmete kogumise süsteemid

Kaasaegsed vibratsioonimõõtesüsteemid integreerivad andurid, signaali töötlemise ja andmetöötluse keerukatesse merekeskkondade jaoks loodud pakettidesse. Need süsteemid pakuvad automatiseeritud andmete kogumise, analüüsi ja aruandluse võimalusi.

Mere vibratsiooniandmete kogumissüsteemide põhifunktsioonid on järgmised:

- Mitmekanaliline samaaegne proovivõtt

- Programmeeritav võimendus ja filtreerimine

- Keskkonnakaitse (IP65 või parem)

- Aku töövõime

- Traadita andmeedastus

- Integreerimine laevasüsteemidega

Kalibreerimine ja kontrollimine

Regulaarne kalibreerimine tagab mõõtmiste täpsuse ja jälgitavuse riiklike standardite järgi. Mere vibratsiooniprogrammid nõuavad süstemaatilisi kalibreerimisprotseduure, mis arvestavad karmide töökeskkondadega.

Esmane kalibreerimine kasutab täppisvibratsioonikalibraatoreid, mis annavad teadaolevad kiirendustasemed kindlatel sagedustel. Laboratoorsete kalibraatoritega saavutatakse määramatused alla 1%.

Väljakontroll kasutab kaasaskantavaid kalibreerimisallikaid andurite ja süsteemi toimivuse kontrollimiseks ilma seadmeid kasutusest eemaldamata.

Vastastikune võrdlus võrdleb sama vibratsiooniallikat mõõtvate mitme anduri näitu, tuvastades andurid, mis triivivad väljaspool vastuvõetavaid tolerantse.

- Kriitiliste süsteemide iga-aastane laborikalibreerimine

- Kvartaalsed välikontrollid

- Enne/pärast kalibreerimist oluliste mõõtmiste jaoks

- Kalibreerimine pärast anduri kahjustust või remonti

4. Vibratsioonisignaalide analüüs ja töötlemine

4.1 Vibratsioonisignaalide tüübid

Erinevate vibratsioonisignaalide tüüpide mõistmine võimaldab laevatehnikutel valida sobivaid analüüsimeetodeid ja diagnostilisi tulemusi õigesti tõlgendada. Seadmete rikked tekitavad iseloomulikke signaalimustreid, mida koolitatud analüütikud tunnevad ära ja klassifitseerivad.

Harmoonilised ja perioodilised signaalid

Puhtad harmoonilised signaalid esindavad lihtsaimat vibratsioonivormi, mida iseloomustab sinusoidaalne liikumine ühel sagedusel. Kuigi praktilistes masinates on see haruldane, moodustab harmooniline analüüs aluse keerukamate signaalide mõistmiseks.

Kus: A = amplituud, f = sagedus, φ = faas

Polühharmoonilised signaalid sisaldavad mitut täpsete harmooniliste seostega sageduskomponenti. Pöörlevad masinad tekitavad geomeetriliste perioodilisuste ja mittelineaarsete jõudude tõttu tavaliselt polüharmoonilisi signaale.

Kvaasipolüharmoonilised signaalid näitavad peaaegu perioodilist käitumist, mille sagedus aja jooksul väikeste kõikumistega. Need signaalid tulenevad kiiruse kõikumistest või masinate modulatsiooniefektidest.

- 1. järk: esmane tulistamissagedus

- 2. järk: Teisese põlemise efektid

- Kõrgemad järkud: klapisündmused ja mehaanilised resonantsid

Moduleeritud signaalid

Modulatsioon toimub siis, kui üks signaaliparameeter muutub vastavalt teisele signaalile, luues keerulisi lainekujusid, mis kannavad diagnostilist teavet mitme rikkeallika kohta.

Amplituudmodulatsioon (AM) tekib siis, kui signaali amplituud perioodiliselt varieerub. Levinud põhjused on järgmised:

- Laagri välisratta defektid

- Hammasratta hammaste kulumismustrid

- Elektrivarustuse variatsioonid

- Võlli kaar või väljaviik

Kus: m = modulatsiooni sügavus, f_m = modulatsiooni sagedus, f_c = kandesagedus

Sagedusmodulatsioon (FM) tekib siis, kui signaali sagedus perioodiliselt muutub, mis sageli näitab:

- Kiiruse variatsioonid

- Ühendusprobleemid

- Koormuse kõikumised

- Ajamisüsteemi ebastabiilsused

Faasimodulatsioon (PM) hõlmab perioodilisi faasimuutusi, mis võivad viidata ajastusvariatsioonidele või mehaanilisele lõtkule ajamisüsteemides.

Mööduvad ja löögisignaalid

Impulsiivsed signaalid esindavad lühiajalisi, suure amplituudiga sündmusi, mis ergastavad mitmeid süsteemi resonantse. Veerelaagri defektid tekitavad tavaliselt impulsiivseid signaale, kui kahjustatud pinnad pöörlemise ajal kokku põrkavad.

Löögisignaalidel on iseloomulikud tunnused:

- Kõrge amplituudifaktor (>6)

- Laia sagedusega sisu

- Kiire amplituudi lagunemine

- Perioodilised kordumissagedused

Löögisignaalid tekivad lähestikku paiknevate sageduste vahelise interferentsi tagajärjel, tekitades perioodilisi amplituudivariatsioone. Löökide mustrid näitavad sageli:

- Mitmed pöörlevad elemendid

- Hammasrataste võrgustiku interaktsioonid

- Elektriline sageduste segamine

- Struktuurne resonantsi sidestus

Juhuslikud ja stohhastilised signaalid

Statsionaarsed juhuslikud signaalid omavad statistilisi omadusi, mis jäävad aja jooksul konstantseks. Turbulentne voolumüra ja elektrilised interferentsid tekitavad sageli statsionaarset juhuslikku vibratsiooni.

Mittestatsionaarsed juhuslikud signaalid näitavad ajas muutuvaid statistilisi omadusi, mis on levinud järgmistes valdkondades:

- Kavitatsiooni nähtused

- Laagri pinna kareduse mõjud

- Aerodünaamiline turbulents

- Hammasrataste variatsioonid

Amplituudmoduleeritud juhuslikud signaalid kombineerida perioodilist modulatsiooni juhuslike kandesignaalidega, mis on iseloomulik laagri edasijõudnud halvenemisele, kus juhuslikud löögid moduleeritakse amplituudmodulatsiooniga geomeetriliste defektide sageduste abil.

4.2 Signaalianalüüsi meetodid

Tõhus vibratsioonianalüüs nõuab sobivaid signaalitöötlustehnikaid, mis eraldavad diagnostilist teavet, summutades samal ajal müra ja ebaolulisi komponente. Mereinsenerid valivad analüüsimeetodid signaali omaduste ja diagnostiliste eesmärkide põhjal.

Ajadomeeni analüüs

Lainekuju analüüs uurib ajadomeenis töötlemata vibratsioonisignaale, et tuvastada signaali omadusi, mis sagedusanalüüsis ei ilmne. Aja lainekujud näitavad:

- Mõju ajastus ja kordumissagedus

- Modulatsioonimustrid

- Signaali asümmeetria

- Mööduvad sündmused

Statistiline analüüs rakendab signaali omaduste iseloomustamiseks statistilisi meetodeid:

Vibratsioonianalüüsi statistilised parameetrid

| Parameeter | Valem | Diagnostiline tähtsus |

|---|---|---|

| RMS | √(Σx²/N) | Koguenergia sisaldus |

| Harifaktor | Tipp/RMS | Signaali teravus |

| Kurtosis | E[(x-μ)⁴]/σ⁴ | Löögi tuvastamine |

| Kaldus | E[(x-μ)³]/σ³ | Signaali asümmeetria |

Kurtosis osutub eriti väärtuslikuks laagrite diagnostikas, kuna tervete laagrite ekstsess on tavaliselt umbes 3,0, samas kui defektide tekkides on ekstsess üle 4,0.

Sagedusdomeeni analüüs

Fourier' teisenduse põhimõtted võimaldavad teisendusi aja- ja sagedusdomeenide vahel, paljastades sageduskomponendid, mis pole aja lainekujudes nähtavad. Diskreetne Fourier' teisendus (DFT) töötleb digitaalsignaale:

Kiire Fourier' teisendus (FFT) algoritmid arvutavad DFT-d tõhusalt kaheastmeliste pikkussignaalide jaoks, muutes reaalajas spektraalanalüüsi praktiliseks merendusrakendustes.

FFT-analüüs pakub mitmeid olulisi eeliseid:

- Tuvastab spetsiifilised rikete sagedused

- Jälgib sageduskomponentide muutusi

- Eraldab mitu vibratsiooniallikat

- Võimaldab võrdlust väljakujunenud mustritega

Digitaalse signaali töötlemise kaalutlused

Analoog-digitaalmuundamine teisendab pidevad vibratsioonisignaalid arvutipõhiseks töötlemiseks diskreetseteks digitaalseteks proovideks. Peamised parameetrid on järgmised:

Proovivõtu sagedus: Aliasingu moonutuste vältimiseks peab see ületama kaks korda huvipakkuva kõrgeima sageduse (Nyquisti kriteerium).

Varjunemise ennetamine nõuab silumisfiltreid, mis eemaldavad enne diskreetimist Nyquisti sagedusest kõrgemad sageduskomponendid.

Aknafunktsioonid spektraalse lekke minimeerimine mitteperioodiliste või piiratud kestusega signaalide analüüsimisel:

| Akna tüüp | Parim rakendus | Omadused |

|---|---|---|

| Ristkülikukujuline | Mööduvad signaalid | Parim sagedusresolutsioon |

| Hanning | Üldine eesmärk | Hea kompromiss |

| Lameda ülaosaga | Amplituudi täpsus | Parim amplituudi täpsus |

| Kaiser | Muutuvad nõuded | Reguleeritavad parameetrid |

Filtreerimistehnikad

Filtrid isoleerivad kindlad sagedusribad fokuseeritud analüüsiks ja eemaldavad soovimatud signaalikomponendid, mis võivad diagnostilist tõlgendamist segada.

Madalpääsfiltrid eemaldavad kõrgsageduslikke komponente, mis on kasulik müra kõrvaldamiseks ja madalsageduslike nähtuste, näiteks tasakaalustamatuse ja joondusvea kõrvaldamiseks.

Kõrgpääsfiltrid Madala sagedusega komponentide kõrvaldamine, mis on abiks tasakaalustamatuse mõju kõrvaldamisel laagrite ja hammasrataste defektide analüüsimisel.

Ribapääsfiltrid isoleerida teatud sagedusribad, võimaldades analüüsida üksikuid masinakomponente või rikkerežiime.

Jälgimisfiltrid Jälgida masina kiiruse muutudes spetsiifilisi sageduskomponente, mis on eriti kasulik tellimusega seotud vibratsiooni analüüsimiseks käivitamise ja seiskamise ajal.

Täiustatud analüüsimeetodid

Ümbriku analüüs eraldab kõrgsagedussignaalidest modulatsiooniinfot, mis on eriti efektiivne veeremilaagrite diagnostikas. Meetod hõlmab järgmist:

- Ribapääsfiltreerimine laagrite resonantssageduste ümber

- Amplituudi demoduleerimine (ümbriku eraldamine)

- Madalpääsfiltreerimine ümbriku signaali

- Ümbriku FFT-analüüs

Cepstrumi analüüs Tuvastab sagedusspektrites perioodilisi komponente, mis on kasulik hammasrataste külgribade ja harmooniliste perekondade tuvastamiseks, mis viitavad konkreetsetele rikketingimustele.

Tellimuse jälgimine Analüüsib vibratsioonikomponente pöörlemiskiiruse kordsetena, mis on oluline muutuva kiirusega töötavate masinate puhul. Järjestusanalüüs säilitab järjestusdomeenis konstantse lahutusvõime olenemata kiiruse muutustest.

Sidususe analüüs mõõdab kahe signaali vahelist lineaarset seost sageduse funktsioonina, aidates tuvastada vibratsiooni ülekandeteid ja sidestust masinakomponentide vahel.

- Vibratsiooni ülekandeteede tuvastamine

- Mõõtmise kvaliteedi valideerimine

- Masinate omavahelise haakeseadise hindamine

- Isolatsiooni efektiivsuse hindamine

4.3 Vibratsioonianalüüsi tehnilised seadmed

Kaasaegne mere vibratsiooni analüüs tugineb keerukatele instrumentidele, mis ühendavad endas mitu analüüsivõimalust kaasaskantavates ja vastupidavates pakendites, mis sobivad laevadel kasutamiseks. Seadmete valik sõltub rakenduse nõuetest, keskkonnatingimustest ja operaatori oskusteabe tasemest.

Vibratsioonimõõturid ja analüsaatorid

Lihtsad vibratsioonimõõturid pakuvad põhilisi üldise vibratsiooni mõõtmisi ilma sagedusanalüüsi võimalusteta. Need instrumendid on ette nähtud rutiinseteks seirerakendusteks, kus üldise vibratsioonitaseme trendi kindlaksmääramine on piisav seisukorra hindamiseks.

Oktaavriba analüsaatorid jagada sagedusspekter standardseteks oktaav- või murdosa-oktaavribadeks, pakkudes sagedusinfot, säilitades samal ajal lihtsuse. Merendusrakendustes kasutatakse müra ja vibratsiooni hindamiseks tavaliselt 1/3 oktaavanalüüsi.

Kitsaribalised analüsaatorid pakuvad FFT-töötluse abil kõrgsageduslikku eraldusvõimet, mis võimaldab diagnostiliste rakenduste jaoks detailset spektraalanalüüsi. Need instrumendid moodustavad ulatuslike vibratsiooniprogrammide selgroo.

Analüsaatori võrdlus

| Analüsaatori tüüp | Sageduse eraldusvõime | Analüüsi kiirus | Parimad rakendused |

|---|---|---|---|

| Kokkuvõttes | Puudub | Väga kiire | Lihtne jälgimine |

| 1/3 oktav | Proportsionaalne | Kiire | Üldine hinnang |

| FFT | Konstant | Mõõdukas | Üksikasjalik diagnoos |

| Suumi FFT | Väga kõrge | Aeglane | Täpne analüüs |

Kaasaskantavad vs. püsivad süsteemid

Kaasaskantavad (võrguvälised) süsteemid pakuvad paindlikkust perioodiliste mõõtmiste tegemiseks mitme masina vahel. Eelised hõlmavad järgmist:

- Madalam masina hind

- Mõõtmise paindlikkus

- Mitme masina katvus

- Detailsed analüüsivõimalused

Kaasaskantavate süsteemide piirangud:

- Manuaalse mõõtmise nõuded

- Piiratud pidev jälgimine

- Operaatori oskuste sõltuvus

- Võimalikud vahelejäänud sündmused

Püsivad (on-line) süsteemid tagada kriitiliste masinate pidev jälgimine automaatse andmekogumise ja häirete genereerimise abil.

Püsivate süsteemide eelised:

- Pidev jälgimisvõime

- Automaatne häire genereerimine

- Järjepidevad mõõtmistingimused

- Ajalooliste andmete kogumine

Virtuaalsed mõõteriistad

Virtuaalsed instrumendid ühendavad üldotstarbelise riistvara spetsiaalse tarkvaraga, et luua paindlikke analüüsisüsteeme. See lähenemisviis pakub merendusrakenduste jaoks mitmeid eeliseid:

- Kohandatavad analüüsifunktsioonid

- Lihtsad tarkvarauuendused

- Integreerimine laevasüsteemidega

- Kulutõhus laienemine

Virtuaalsed mõõteriistad kasutavad tavaliselt:

- Äriline andmekogumisriistvara

- Standardsed arvutiplatvormid

- Spetsialiseeritud analüüsitarkvara

- Kohandatud kasutajaliidesed

Jälgimissüsteemi arhitektuur

Põhjalikud mere vibratsiooni jälgimissüsteemid integreerivad hierarhilistes arhitektuurides mitu komponenti, mis sobivad erinevat tüüpi seadmete ja jälgimisnõuetega.

Kohalikud töötlemisüksused koguvad andmeid mitmelt andurilt, teostavad esialgset töötlemist ja suhtlevad kesksüsteemidega. Need seadmed pakuvad hajutatud intelligentsust ja vähendavad side ribalaiuse nõudeid.

Keskseirejaamad vastu võtta andmeid kohalikelt üksustelt, teha täpsemat analüüsi, genereerida aruandeid ja luua liideseid laevade haldussüsteemidega.

Kaugjuurdepääsu võimalused võimaldada kaldal töötavatel ekspertidel pääseda ligi laeva pardal olevatele seiresüsteemidele tehnilise toe ja täiustatud diagnostika saamiseks.

- Tsentraliseeritud andmehaldus

- Järjepidevad analüüsiprotseduurid

- Automatiseeritud aruandlus

- Ekspertide süsteemitugi

Andmehaldussüsteemid

Tõhusate vibratsiooniprogrammide jaoks on vaja tugevaid andmehaldussüsteeme, mis salvestavad, korraldavad ja otsivad mõõtmisandmeid analüüsi ja aruandluse eesmärgil.

Andmebaasi disain kaalutlused hõlmavad järgmist:

- Mõõteandmete salvestamine

- Seadmete hierarhia määratlus

- Analüüsitulemuste arhiveerimine

- Kasutaja juurdepääsu kontroll

Andmete tihendamine meetodid vähendavad salvestusvajadust, säilitades samal ajal diagnostilise teabe. Levinud lähenemisviisid hõlmavad järgmist:

- Spektraalsete andmete vähendamine

- Statistilise parameetri ekstraheerimine

- Trendiandmete tihendamine

- Erandipõhine salvestusruum

5. Vibratsiooni kontroll ja seisundi jälgimine

5.1 Vastuvõtutestimine ja kvaliteedikontroll

Vibratsiooni vastuvõtukatsed kehtestavad uute laevavarustuse baasjõudlusstandardid ja kontrollivad enne kasutuselevõttu vastavust spetsifikatsioonidele. Need protseduurid kaitsevad tootmisdefektide ja paigaldusprobleemide eest, mis võivad seadmete töökindlust kahjustada.

Sisend-/väljundvibratsiooni kontrolli meetodid

Süsteemne vibratsioonikontroll seadmete kasutuselevõtu ajal tagab nõuetekohase paigaldamise ja esialgse jõudluse. Kontrollimeetodid hõlmavad nii kasutuselevõtueelset kontrolli kui ka jõudluse valideerimise protseduure.

Eelpaigaldustestimine kontrollib seadmete seisukorda enne laevale paigaldamist:

- Tehase vastuvõtukatsetused

- Transpordikahjude hindamine

- Vastuvõtukontrolli protseduurid

- Säilitamistingimuste kontrollimine

Paigaldamise kontrollimine kinnitab nõuetekohast paigaldust, joondamist ja süsteemi integreerimist:

- Vundamendi vastavuskontroll

- Joondustolerantsi kontrollimine

- Torustiku pinge hindamine

- Elektriühenduse valideerimine

Tootmis- ja paigaldusdefektide tuvastamine

Vibratsioonianalüüs tuvastab tõhusalt levinud tootmis- ja paigaldusprobleemid, mida traditsioonilised kontrollimeetodid võivad märkamata jätta. Varajane avastamine hoiab ära progresseeruva kahjustuse ja kulukad rikke.

Tootmisdefektid Vibratsioonianalüüsi abil tuvastatavad omadused hõlmavad järgmist:

- Rootori tasakaalu kvaliteedi kõrvalekalded

- Laagri paigaldamise probleemid

- Töötlemistolerantsi rikkumised

- Montaaži joondamise vead

Paigaldusvead Vibratsioonikatsete abil tavaliselt ilmnevad:

- Pehmed jalad

- Siduri joondusviga

- Torustiku pinge

- Vundamendi resonantsid

Tehnilised standardid ja spetsifikatsioonid

Laevavarustuse vibratsiooni vastuvõetavus tugineb kehtestatud tehnilistele standarditele, mis määratlevad mõõtmisprotseduurid, hindamiskriteeriumid ja vastuvõtupiirid erinevat tüüpi masinatele.

| Standardne | Ulatus | Põhinõuded |

|---|---|---|

| ISO 10816-1 | Üldmasinad | Vibratsiooni hindamise tsoonid |

| ISO 10816-6 | Kolbmasinad | RMS-kiiruse piirid |

| ISO 8528-9 | Generaatorkomplektid | Koormusest sõltuvad piirangud |

| API 610 | Tsentrifugaalpumbad | Poe testimise nõuded |

Seadmete sissetöötamise protseduurid

Uued laevaseadmed vajavad süstemaatilisi sissetöötamisprotseduure, mis võimaldavad komponentidel järk-järgult sisse kuluda, jälgides samal ajal ebanormaalseid tingimusi. Vibratsiooni jälgimine sissetöötamise ajal annab võimalike probleemide kohta varajase hoiatuse.

Sissesõidu jälgimise etapid:

- Esmane käivitamise kontrollimine

- Madala koormusega töö hindamine

- Progressiivse koormuse hindamine

- Täiskoormuse jõudluse kinnitus

- Laiendatud toimingu valideerimine

Sissesõidu ajal eeldavad insenerid vibratsiooniomaduste järkjärgulisi muutusi, kuna komponendid settivad ja kulumismustrid kujunevad välja. Järsud muutused või pidevalt suurenevad tasemed viitavad potentsiaalsetele probleemidele, mis vajavad uurimist.

5.2 Vibratsiooni jälgimissüsteemid

Põhjalikud vibratsiooni jälgimissüsteemid pakuvad pidevat seiret kriitilise merevarustuse üle, võimaldades varajast rikete avastamist, trendide analüüsi ja ennustavat hoolduse planeerimist. Süsteemi disain peab arvestama merekeskkonna ainulaadsete väljakutsetega, pakkudes samal ajal usaldusväärseid diagnostikavõimalusi.

Andmebaaside arendus ja haldamine

Tõhusate seireprogrammide jaoks on vaja tugevaid andmebaasisüsteeme, mis korraldavad seadmete teavet, mõõtmisandmeid ja analüüsitulemusi otsuste langetamiseks ligipääsetavas vormingus.

Seadmete hierarhia struktuur:

- Laeva tasemel identifitseerimine

- Süsteemi klassifikatsioon (jõu-, elektri-, abisüsteem)

- Seadmete tüübi kategoriseerimine

- Komponendi taseme detailsus

- Mõõtepunkti määratlus

Andmetüübid ja korraldus:

- Aja lainekuju salvestamine

- Sagedusspektri arhiveerimine

- Statistiliste parameetrite trendid

- Töötingimuste andmed

- Hooldusajaloo integreerimine

Andmebaasi struktuuri näide

Laev → Masinaosakond → Peamasin → Silinder #1 → Väljalaskeklapp → Mõõtepunkt A1

Iga tase sisaldab selle hierarhia tasemega seotud spetsiifilist teavet, võimaldades andmete tõhusat korraldamist ja otsimist.

Seadmete valik ja programmi väljatöötamine

Edukad seireprogrammid nõuavad seadmete ja mõõtmisparameetrite süstemaatilist valimist, mis põhineb kriitilisuse analüüsil, rikete tagajärgedel ja diagnostilisel efektiivsusel.

Kriitilisuse hindamise tegurid:

- Seadmete rikke mõju ohutusele

- Seisaku majanduslikud tagajärjed

- Varuosade saadavus

- Remondi keerukus ja kestus

- Ajalooline rikete sagedus

Mõõteparameetri valik:

- Oodatavate rikete sagedusvahemikud

- Mõõtmissuunad (radiaalne, aksiaalne)

- Andurite asukohad ja kogused

- Proovivõtu sagedused ja andmete eraldusvõime

- Peamasin (pidev jälgimine)

- Peamised generaatorid (pidev jälgimine)

- Lastipumbad (perioodilised kaasaskantavad mõõtmised)

- Abiseadmed (iga-aastased ülevaatused)

Mõõtmiste planeerimine ja ajastamine

Süstemaatiline mõõtmiste ajastamine tagab järjepideva andmete kogumise, optimeerides samal ajal ressursside kasutamist ja minimeerides tegevuse katkemist.

Mõõtmissageduse juhised:

| Seadmete kriitilisus | Mõõtmissagedus | Analüüsi sügavus |

|---|---|---|

| Kriitiline | Pidev/igapäevane | Detailne spektraalanalüüs |

| Oluline | Nädala/kuu | Trendid perioodilise analüüsiga |

| Standardne | Kvartalis | Üldine taseme trend |

| Mittekriitiline | Igal aastal | Põhiseisundi hindamine |

Häiretaseme seadistamine ja baasjoone kehtestamine

Nõuetekohane alarmi konfiguratsioon hoiab ära nii valehäired kui ka märkamata jäänud rikkeolukorrad, pakkudes samal ajal õigeaegset teavitust tekkivate probleemide kohta.

Baasjoone kehtestamise protseduurid:

- Tehke mitu mõõtmist heades töötingimustes

- Kontrollige järjepidevaid tööparameetreid (koormus, kiirus, temperatuur)

- Arvutage statistilised parameetrid (keskmine, standardhälve)

- Määrake häiretasemed statistiliste meetodite abil

- Dokumenteerige lähtetingimused ja eeldused

Häiretaseme seadistamise meetodid:

- Statistilised meetodid (keskmine + 3σ)

- Standardipõhised piirangud (ISO-tsoonid)

- Kogemuspõhised lävendid

- Komponendipõhised kriteeriumid

Trendianalüüs ja muutuste tuvastamine

Trendianalüüs tuvastab seadmete seisukorra järkjärgulisi muutusi, mis viitavad probleemide tekkimisele enne, kui need jõuavad kriitilisele tasemele. Tõhus trendianalüüs nõuab järjepidevaid mõõtmisprotseduure ja nõuetekohast statistilist tõlgendamist.

Trendikad parameetrid:

- Üldine vibratsioonitase

- Spetsiifilised sageduskomponendid

- Statistilised näitajad (haripunkt, ekstsess)

- Ümbriku parameetrid

Muutuste tuvastamise meetodid:

- Statistiline protsesside kontroll

- Regressioonanalüüs

- Kumulatiivse summa meetodid

- Mustrituvastuse algoritmid

5.3 Tehnilised ja tarkvarasüsteemid

Kaasaegne mere vibratsiooni seire tugineb integreeritud riist- ja tarkvarasüsteemidele, mis pakuvad automatiseeritud andmete kogumise, analüüsi ja aruandluse võimalusi, mis on spetsiaalselt loodud merendusrakenduste jaoks.

Kaasaskantava süsteemi arhitektuur

Kaasaskantavad vibratsiooni jälgimissüsteemid pakuvad paindlikkust ulatuslikeks masinaehitusuuringuteks, säilitades samal ajal merekeskkondadele sobivad professionaalsed analüüsivõimalused.

Põhikomponendid:

- Tugevdatud andmekoguja

- Mitu anduritüüpi ja kaablit

- Analüüsi- ja aruandlustarkvara

- Andmebaasi haldussüsteem

- Sideliidesed

Merespetsiifilised nõuded:

- Sädemeohutu töö

- Temperatuuri- ja niiskuskindlus

- Löögi- ja vibratsioonikindlus

- Pikk aku tööiga

- Intuitiivne kasutajaliides

- Madalam hind mõõtmispunkti kohta

- Mõõtmisprotseduuri paindlikkus

- Detailsed analüüsivõimalused

- Mitme laeva kasutuselevõtt

Püsivad seiresüsteemid

Püsivad jälgimissüsteemid pakuvad kriitiliste seadmete pidevat järelevalvet automatiseeritud andmete kogumise, töötlemise ja häirete genereerimise võimalustega.

Süsteemi arhitektuur:

- Hajutatud andurite võrgud

- Kohalikud töötlemisüksused

- Kesksed seirejaamad

- Sideinfrastruktuur

- Kaugjuurdepääsu võimalused

Püsiva süsteemi eelised:

- Pidev seisundi jälgimine

- Automaatne häire genereerimine

- Järjepidevad mõõtmistingimused

- Ajalooliste andmete säilitamine

- Integreerimine laevasüsteemidega

Tarkvaranõuded ja -võimalused

Monitooringutarkvara peab pakkuma põhjalikke analüüsivõimalusi, jäädes samal ajal kättesaadavaks erineva vibratsioonialase kogemusega mereinseneridele.

Olulised tarkvarafunktsioonid:

- Mitme domeeni analüüs (aeg, sagedus, järjekord)

- Automatiseeritud rikke tuvastamise algoritmid

- Kohandatavad aruandlusvormingud

- Trendianalüüs ja ennustamine

- Andmebaasi integratsioon

Kasutajaliidese nõuded:

- Graafiline andmete esitamine

- Ekspertide süsteemijuhised

- Kohandatavad armatuurlauad

- Mobiilseadmete ühilduvus

- Mitme keele tugi

Marsruudipõhine andmete kogumine

Marsruudipõhised mõõtesüsteemid optimeerivad andmete kogumise tõhusust, juhendades tehnikuid etteantud mõõtmisjadade kaudu, tagades samal ajal järjepidevad protseduurid ja täieliku katvuse.

Marsruudi väljatöötamise protsess:

- Seadmete tuvastamine ja prioriseerimine

- Mõõtepunktide valik ja nummerdamine

- Marsruudi optimeerimine efektiivsuse suurendamiseks

- Triipkoodi või RFID-sildi paigaldamine

- Protseduuri dokumentatsioon ja koolitus

Marsruudipõhise süsteemi eelised:

- Järjepidevad mõõtmisprotseduurid

- Täielik seadmete katvus

- Lühem mõõtmisaeg

- Automaatne andmete korraldamine

- Kvaliteedi tagamise funktsioonid

Marsruudipõhine mõõtmise töövoog

Marsruudi planeerimine → Seadmete märgistamine → Andmete kogumine → Automaatne üleslaadimine → Analüüs → Aruandlus

Suhtlus ja andmehaldus

Kaasaegsed mereseiresüsteemid vajavad tugevaid sidevõimalusi andmeedastuseks, kaugjuurdepääsuks ja laevade haldussüsteemidega integreerimiseks.

Suhtlusvõimalused:

- Etherneti võrgud laevasüsteemidele

- Kaasaskantavate seadmete traadita võrgud

- Satelliitside kaldalt teavitamiseks

- USB- ja mälukaardiülekanded

Andmehalduse funktsioonid:

- Automatiseeritud varundussüsteemid

- Andmete tihendamise algoritmid

- Turvaline andmeedastus

- Pilvesalvestuse integratsioon

6. Pöörleva laevavarustuse diagnostika

6.1 Masinakomponentide vibratsiooniomadused

Erinevad masinakomponendid tekitavad iseloomulikke vibratsiooniparameetreid, mis võimaldavad koolitatud analüütikutel tuvastada konkreetseid probleeme ja hinnata nende raskusastet. Nende parameetrite mõistmine on merendusrakenduste tõhusa vibratsioonidiagnostika alus.

Veerelaagrite diagnostika

Veerelaagrid on meremasinate kriitilised komponendid ja nende seisukord mõjutab oluliselt seadmete töökindlust. Laagri defektid tekitavad iseloomulikke vibratsioonimustreid, mida analüütikud saavad tuvastada ja jälgida.

Laagri defektide sagedused: Iga laagri geomeetria tekitab defektide tekkimisel spetsiifilisi rikkesagedusi:

BPFO = (N × RPM × (1 – (d/D) × cos φ)) / 120

Palli söödusageduse sisevõistlus (BPFI):

BPFI = (N × RPM × (1 + (d/D) × cos φ)) / 120

Palli pöörlemissagedus (BSF):

BSF = (RPM × D × (1 - (d/D)² × cos² φ)) / (240 × d)

Põhiline rongisagedus (FTF):

FTF = (RPM × (1 – (d/D) × cos φ)) / 120

Kus: N = veerelementide arv, d = veerelemendi läbimõõt, D = sammu läbimõõt, φ = kontaktnurk

- BPFO = 102,2 Hz (välise võru defektid)

- BPFI = 157,8 Hz (sisemiste rasside defektid)

- BSF = 67,3 Hz (kuuli defektid)

- FTF = 11,4 Hz (puuri defektid)

Laagri seisukorra hindamise etapid:

- 1. etapp - algus: Kõrgsagedusliku mürataseme kerge tõus

- 2. etapp - areng: Ilmuvad diskreetsed laagrisagedused

- 3. etapp - progresseerumine: Harmoonilised ja külgribad arenevad

- 4. etapp - edasijõudnud: Subharmonikad ja modulatsioon suurenevad

- 5. etapp - finaal: Lairiba juhuslik vibratsioon domineerib

Liugelaagri (liuglaagri) analüüs

Mererakendustes, eriti suurtes diiselmootorites ja turbomootorites kasutatavatel liuglaagritel on veerelaagritega võrreldes erinevad rikkeviisid ja vibratsiooniomadused.

Levinumad liuglaagrite probleemid:

- Õli keeris: Esineb umbes 0,4–0,48 × p/min juures

- Õlivahustaja: Sagedus lukustub esimesele kriitilisele kiirusele

- Laagri kulumine: Suurendab sünkroonset vibratsiooni (1× p/min)

- Joondumatuse: Loob 2× RPM komponente

Käigukasti diagnostika

Merendusrakendustes kasutatavate käigukastisüsteemide hulka kuuluvad peamised reduktorid, abikäigukastid ja mitmesugused jõuülekanded. Käikude probleemid tekitavad iseloomulikke sagedusmustreid, mis on seotud hammaste hambumise ja koormuse jaotusega.

Põhilised käigukasti sagedused:

- Hammasülekande sagedus (GMF): Hammaste arv × p/min ÷ 60

- Külgriba sagedused: GMF ± võlli sagedused

- Jahihammaste sagedus: Seotud hammaste arvu seostega

Käigukasti rikke indikaatorid:

- Suurenenud GMF-amplituud

- Külgribade arendus GMF-i ümber

- Harmooniline genereerimine

- Modulatsioonimustrid

- Hammasratta sagedus: 20 Hz

- Käigukasti sagedus: 6,87 Hz

- Võrgusilma sagedus: 460 Hz

- Külgribad sagedustel 460 ± 20 Hz ja 460 ± 6,87 Hz viitavad tekkivatele probleemidele.

Võlli ja rootori dünaamika

Võlliga seotud probleemid tekitavad vibratsioonimustreid, mis peegeldavad pöörlevate sõlmede mehaanilist seisukorda ja dünaamilist käitumist.

Levinud võlliprobleemid:

- Tasakaalustamatus: Valdav 1× p/min vibratsioon

- Vibu/painutatud vars: 1× ja 2× p/min komponendid

- Ühendusprobleemid: 2× p/min vibratsioon

- Lõtvus: RPM-i mitu harmoonilist

Joondumise tüübid ja tunnused:

| Joonduse puudumise tüüp | Primaarne sagedus | Omadused |

|---|---|---|

| Paralleelselt | 2× p/min | Suur radiaalne vibratsioon |

| Nurk | 2× p/min | Suur aksiaalne vibratsioon |

| Kombineeritud | 1× ja 2× p/min | Segatud radiaalne ja aksiaalne |

Tiiviku ja vooluga seotud vibratsioon

Pumbad, ventilaatorid ja kompressorid tekitavad vibratsiooni, mis on seotud vedeliku voolumustri ja tiiviku seisukorraga. Need hüdraulilised või aerodünaamilised allikad loovad iseloomulikke sagedusmustreid.

Vooluga seotud sagedused:

- Tera läbimissagedus (BPF): Labade arv × p/min ÷ 60

- BPF-i harmoonilised: Näitab vooluhäireid

- Subsünkroonsed komponendid: Võib viidata kavitatsioonile või retsirkulatsioonile

Pumbaspetsiifilised probleemid:

- Kavitatsioon: Juhuslik kõrgsageduslik vibratsioon

- Tiiviku kahjustused: Suurem BPF ja harmoonilised

- Ringlussevõtt: Madala sagedusega juhuslik vibratsioon

- Voolu turbulentsus: Lairiba vibratsiooni suurenemine

6.2 Rikete tuvastamine ja identifitseerimine

Süstemaatiline rikete tuvastamine nõuab spektraalanalüüsi kombineerimist ajadomeeni tehnikate, statistiliste meetodite ja mustrituvastusega, et tuvastada tekkivad probleemid ja hinnata nende raskusastet täpselt.

Spektrianalüüs rikete tuvastamiseks

Sagedusdomeeni analüüs on peamine tööriist konkreetsete rikete tüüpide tuvastamiseks, paljastades erinevate rikkerežiimidega seotud iseloomulikud sageduskomponendid.

Harmooniline analüüs: Paljud masina rikked tekitavad harmoonilisi ridu, mis aitavad tuvastada probleemide allikat ja raskusastet:

- Tasakaalustamatus: Valdavalt 1× RPM minimaalsete harmoonilistega

- Joondumatuse: Tugev 2× p/min potentsiaalsete 3× ja 4× harmoonilistega

- Lõtvus: Mitmed harmoonilised (kuni 10× p/min või rohkem)

- Hõõrumised: Murdosalised harmoonilised (0,5×, 1,5×, 2,5× p/min)

Külgribade analüüs: Modulatsiooniefektid loovad primaarsageduste ümber külgribasid, mis näitavad spetsiifilisi rikkemehhanisme:

- Hammasratta probleemid tekitavad võrgusilma sageduse ümber külgribasid

- Laagriratta defektid moduleerivad kõrgsageduslikke resonantse

- Elektriprobleemid tekitavad liinisageduse ümber külgribasid

Veasageduse tuvastamise tabel

| Vea tüüp | Primaarne sagedus | Lisakomponendid | Diagnostilised märkmed |

|---|---|---|---|

| Tasakaalustamatus | 1× p/min | Minimaalsed harmoonilised | Faaside suhe on oluline |

| Joondumatuse | 2× p/min | Kõrgemad harmoonilised | Aksiaalsed mõõtmised on kriitilise tähtsusega |

| Laagri defektid | BPFI/BPFO/BSF | Harmoonilised ja külgribad | Ümbriku analüüs on abiks |

| Käigukastiprobleemid | GMF | Külgribad võllikiirusel | Koormusest sõltuvad muutused |

Ajadomeeni analüüsi tehnikad

Ajadomeeni analüüs täiendab sagedusanalüüsi, paljastades signaali omadused, mis spektraalandmetes ei ilmne, eriti impulsiivsete või mööduvate nähtuste puhul.

Lainekuju kuju analüüs:

- Sinusoidaalne: Näitab lihtsat perioodilist ergastust (tasakaalustamatust)

- Kärbitud/lühendatud: Viitab löökidele või kliirensi probleemidele

- Moduleeritud: Näitab amplituudi või sageduse muutusi

- Juhuslik: Näitab turbulentset või stohhastilist erutust

Rikete tuvastamise statistilised parameetrid:

- Haripunkti tegur: Tipp/RMS suhe näitab signaali harilikkust

- Ekstsess: Neljanda hetke statistika, mis on tundlik mõjude suhtes

- Kaldus: Kolmanda hetke statistika, mis näitab asümmeetriat

- RMS-i trendid: Üldine energiasisalduse muutus

- Harifaktori tõus 3,2-lt 6,8-le

- Ekstoosi tõus 3,1-lt 12,4-le

- RMS-tasemed on suhteliselt stabiilsed

Laagri diagnostika jaoks mõeldud ümbrise analüüs

Mähisjoone analüüs (amplituudidemodulatsioon) eraldab kõrgsagedussignaalidest modulatsiooniinfo, mistõttu on see eriti tõhus perioodilisi lööke tekitavate veeremilaagrite defektide tuvastamisel.

Ümbriku analüüsi protsess:

- Struktuurse resonantsi ümber paiknev ribapääsfilter (tavaliselt 1–5 kHz)

- Rakenda ümbriku tuvastamist (Hilberti teisendus või alaldamine)

- Madalpääsfilter ümbriku signaali jaoks

- Tehke ümbrikul FFT-analüüs

- Tuvastage laagrivigade sagedused ümbrisspektris

Ümbriku analüüsi eelised:

- Suurem tundlikkus varajaste laagrivigade suhtes

- Vähendab teiste vibratsiooniallikate tekitatud häireid

- Annab selge laagrivigade sageduse tuvastamise

- Võimaldab rikke tõsiduse hindamist

Täiustatud mustrituvastus

Kaasaegsed diagnostikasüsteemid kasutavad keerukaid mustrituvastusalgoritme, mis klassifitseerivad automaatselt rikete tüüpe ja hindavad raskusastet õpitud mustrite ja ekspertteadmiste põhjal.

Masinõppe lähenemisviisid:

- Neuraalvõrgud: Õppige treeningandmetest keerulisi veamustreid

- Toetusvektori masinad: Rikete klassifitseerimine optimaalsete otsustuspiiride abil

- Otsustuspuud: Esitage loogilised rikete tuvastamise protseduurid

- Hägune loogika: Rikete klassifitseerimise ebakindluse käsitlemine

Ekspertsüsteemid: Kasutage kogenud analüütikute valdkonnaalaseid teadmisi automaatse rikete tuvastamise juhtimiseks ja diagnostilise arutluskäigu pakkumiseks.

- Järjepidev rikete tuvastamine

- Analüütikute töökoormuse vähenemine

- 24/7 jälgimisvõimalus

- Dokumenteeritud diagnostiline arutluskäik

6.3 Vea raskusastme hindamine

Rikke raskusastme kindlaksmääramine võimaldab hooldustööde tähtsuse järjekorda seada ja seadmete järelejäänud eluiga hinnata, mis on merendusoperatsioonides kriitilise tähtsusega tegurid, kus planeerimata seisakutel võivad olla tõsised tagajärjed.

Kvantitatiivsed raskusastme näitajad

Tõhus raskusastme hindamine nõuab kvantitatiivseid näitajaid, mis seostavad vibratsiooni omadusi komponendi tegeliku seisukorra ja järelejäänud kasuliku elueaga.

Amplituudipõhised mõõdikud:

- Rikke sageduse amplituud baasjoone suhtes

- Amplituudi suurenemise kiirus aja jooksul

- Rikkesageduse ja üldise vibratsiooni suhe

- Võrdlus kehtestatud raskusastme piirmääradega

Statistilise raskusastme näitajad:

- Crest faktori progresseerumise trendid

- Kurtoosi arengumustrid

- Ümbriku parameetrite muutused

- Spektraalse jaotuse modifikatsioonid

| Kuu | BPFO amplituud | Harifaktor | Raskusaste |

|---|---|---|---|

| 1 | 0,2 g | 3.4 | Varajane staadium |

| 3 | 0,8 g | 4.2 | Arendamine |

| 5 | 2,1 g | 6.8 | Täpsem |

| 6 | 4,5 g | 9.2 | Kriitiline |

Prognostiline modelleerimine

Prognoosimudelid ennustavad järelejäänud kasulikku eluiga, analüüsides praeguseid seisunditrende ja rakendades füüsikapõhiseid või andmepõhiseid degradatsioonimudeleid.

Trendikad analüüsimeetodid:

- Lineaarne regressioon: Lihtne trend püsiva halvenemise jaoks

- Eksponentsiaalsed mudelid: Kiirenevad lagunemismustrid

- Võimsusseaduse mudelid: Muutuvad lagunemiskiirused

- Polünoomi sobitamine: Komplekssed lagunemistrajektoorid

Füüsikal põhinevad mudelid: Kaasake põhilised lagunemismehhanismid, et ennustada rikke progresseerumist töötingimuste ja materjali omaduste põhjal.

Andmepõhised mudelid: Kasutage varasemaid rikkeandmeid ja praeguseid mõõtmisi, et ennustada järelejäänud eluiga ilma selgesõnalise füüsikalise modelleerimiseta.

Hooldusotsuse tugi

Diagnostika tulemused peavad olema teostatavad hooldussoovitused, mis arvestavad tööpiirangute, varuosade kättesaadavuse ja ohutusnõuetega.

Otsustustegurid:

- Praegune rikke raskusaste

- Ennustatud lagunemiskiirus

- Rikke operatiivsed tagajärjed

- Hooldusakna saadavus

- Varuosad ja ressursside kättesaadavus

Soovitatavad toimingud raskusastme järgi:

| Raskusaste | Soovitatav toiming | Ajajoon |

|---|---|---|

| Hea | Jätkake tavapärast jälgimist | Järgmine planeeritud mõõtmine |

| Varajane rike | Suurenda jälgimissagedust | Kuumõõtmised |

| Arendamine | Planeeri hooldusinterventsioon | Järgmine saadaolev võimalus |

| Täpsem | Planeeri kohene hooldus | 2 nädala jooksul |

| Kriitiline | Avariiväljalülitus, kui see on võimalik | Kohene |

- Portide saadavus hoolduseks

- Ohutu töö ilmastikutingimused

- Meeskonna kättesaadavus ja asjatundlikkus

- Kaubaveograafiku mõjud

7. Vibratsiooni reguleerimine ja häälestamine

7.1 Võlli joondamine

Võlli õige joondamine on üks olulisemaid tegureid, mis mõjutavad laevavarustuse töökindlust ja vibratsioonitaset. Joondamata jätmine tekitab liigseid jõude, kiirendab kulumist ja iseloomulikke vibratsioonitunnuseid, mida diagnostikasüsteemid kergesti tuvastavad.

Võlli joondamise põhitõed

Võlli joondamine tagab, et ühendatud pöörlevad elemendid töötavad normaalsetes töötingimustes nii, et nende keskjooned langevad kokku. Merekeskkond esitab ainulaadseid väljakutseid, sealhulgas termilised efektid, kere läbipaine ja vundamendi vajumine, mis raskendavad joondamise protseduure.

Joonduse kõrvalekallete tüübid:

- Paralleelne (nihkega) joondusviga: Võlli keskjooned jäävad paralleelseks, kuid nihkunud

- Nurkjoondus: Võlli keskjooned ristuvad nurga all

- Kombineeritud joondusviga: Paralleel- ja nurktingimuste kombinatsioon

- Aksiaalne joondusnihe: Vale aksiaalne positsioneerimine ühendatud komponentide vahel

Vibratsioonile avalduva joonduse mõju

| Joonduse puudumise tüüp | Primaarne vibratsioonisagedus | Suund | Täiendavad sümptomid |

|---|---|---|---|

| Paralleelselt | 2× p/min | Radiaalne | 180° faaside erinevus sidestuses |

| Nurk | 2× p/min | Aksiaalne | Suur aksiaalne vibratsioon, siduri kulumine |

| Kombineeritud | 1× ja 2× p/min | Kõik suunad | Komplekssed faasisuhted |

Staatilise ja dünaamilise joondamise tuvastamine

Staatiline joondusviga viitab joondamistingimustele, mida mõõdetakse seadmete mittetöötamise ajal. Traditsioonilised joondamisprotseduurid keskenduvad staatilistele tingimustele, kasutades mõõdikkellasid või laserjoondussüsteeme.

Dünaamiline joondusviga kujutab tegelikku tööjoondust, mis võib soojuspaisumise, vundamendi liikumise ja tööjõudude tõttu staatilisest joondusest oluliselt erineda.

Vibratsioonipõhised tuvastusmeetodid:

- Kõrge 2× p/min vibratsiooniga komponendid

- Faasisuhted sidestuste vahel

- Suunatud vibratsioonimustrid

- Koormusest sõltuvad vibratsiooni muutused

Mõõtmismeetodid ja täpsuse piirangud

Kaasaegsed merel kasutatavad joondusprotseduurid kasutavad laserpõhiseid mõõtesüsteeme, mis pakuvad traditsiooniliste mõõteketaste meetoditega võrreldes paremat täpsust ja dokumentatsiooni.

Laserjoondussüsteemi eelised:

- Suurem mõõtmistäpsus (tüüpiliselt ±0,001 tolli)

- Reaalajas tagasiside reguleerimise ajal

- Paranduskäikete automaatne arvutamine

- Digitaalne dokumentatsioon ja aruandlus

- Vähendatud seadistamisaeg ja keerukus

Mõõtmise täpsuse tegurid:

- Vundamendi stabiilsus mõõtmise ajal

- Temperatuuri stabiilsus

- Siduri paindlikkuse mõjud

- Instrumendi kalibreerimise olek

Pehme jala tuvastamine ja korrigeerimine

Pehmed aluspinnad tekivad siis, kui masinate kinnitusjalad ei puutu aluspinnaga korralikult kokku, luues muutuvad tugitingimused, mis mõjutavad joondamist ja vibratsiooniomadusi.

Pehmete jalgade tüübid:

- Paralleelne pehme jalg: Jalg ripub vundamendi kohal

- Nurga all olev pehme jalg: Masina raami moonutus

- Indutseeritud pehme jalg: Tekib poltide ülekeeramise teel

- Vedruga pehme jalg: Sihtasutuse vastavusküsimused

Tuvastusmeetodid:

- Süstemaatiline poltide lahtikeeramine ja mõõtmine

- Kaliibri mõõtmed

- Positsioonimuutuste lasermõõtmine

- Paigaldusresonantside vibratsioonianalüüs

Termilise kasvu kaalutlused

Laevavarustus kogeb töötamise ajal olulisi temperatuurikõikumisi, mis põhjustavad ühendatud komponentide vahel erinevat soojuspaisumist. Joondusprotseduuride puhul tuleb neid mõjusid arvesse võtta, et saavutada nõuetekohane tööjoondus.

Termilised kasvufaktorid:

- Materjali soojuspaisumistegurid

- Töötemperatuuride erinevused

- Vundamendi ja konstruktsiooni laiendamine

- Ümbritseva õhu temperatuuri kõikumised

Soojusliku kasvu arvutamine:

Kus: ΔL = pikkuse muutus, L = algpikkus, α = paisumiskoefitsient, ΔT = temperatuuri muutus

7.2 Masina tasakaalustamine

Tasakaalustamine kõrvaldab või vähendab pöörlevates laevaseadmetes vibratsiooni, laagrikoormusi ja väsimuspingeid tekitavaid tasakaalutusjõude. Nõuetekohane tasakaalustamine parandab oluliselt seadmete töökindlust ja vähendab hooldusvajadust.

Tasakaalustamise teooria ja terminoloogia

Massi tasakaalustamatus tekib siis, kui pöörleva komponendi massikese ei lange kokku selle pöörlemisteljega, tekitades tsentrifugaaljõud, mis on võrdelised pöörlemiskiiruse ruuduga.

Kus: F = jõud, m = tasakaalust väljas olev mass, r = raadius, ω = nurkkiirus

Tasakaalustamatuse tüübid:

- Staatiline tasakaalustamatus: Üks raske koht, mis põhjustab jõudu ühes tasapinnas

- Paari tasakaalutus: Võrdsed massid erinevates tasapindades, mis tekitavad momenti

- Dünaamiline tasakaalustamatus: Staatilise ja paarisbalansi kombinatsioon

- Kvaasistaatiline tasakaalustamatus: Tasakaalutus, mis ilmneb ainult pöörlemise ajal

- G 0,4: Täppislihvimismasinate spindlid

- G 1.0: Ülitäpsed tööpinkide spindlid

- G 2.5: Kiired laevaseadmed

- Punkt 6.3: Üldine meretehnika

- G 16: Suured aeglase kiirusega laevamootorid

Kriitilise kiiruse kaalutlused

Kriitilised kiirused tekivad siis, kui pöörlemissagedus langeb kokku rootori-laagrisüsteemi loomulike sagedustega, mis võib põhjustada ohtlikke resonantsitingimusi, mis võimendavad tasakaalustamatuse jõude.

Kriitilise kiiruse tüübid:

- Esimene kriitiline: Rootorisüsteemi esimene painutusrežiim

- Kõrgemad kriitilised näitajad: Täiendavad painutus- ja väänderežiimid

- Süsteemi kriitilised aspektid: Vundamendi ja tugikonstruktsiooni resonantsid

Töökiiruse juhised:

- Jäigad rootorid: töötavad esimesest kriitilisest punktist madalamal (tavaliselt <50% kriitilisest)

- Paindlikud rootorid: töötavad kriitiliste väärtuste vahel või teise kriitilise väärtuse kohal

- Vältige pidevat töötamist kriitilistest kiirustest ±15% raadiuses.

Tasakaalustamismeetodid ja -protseduurid

Poe tasakaalustamine toimub spetsiaalsetel tasakaalustusmasinatel enne seadmete paigaldamist, tagades kontrollitud tingimused ja suure täpsuse.

Välja tasakaalustamine tasakaalustab seadmeid nende töökonfiguratsioonis, võttes arvesse tegelikke tugitingimusi ja süsteemi dünaamikat.

Ühe tasapinna tasakaalustamine Korrigeerib staatilist tasakaalustamatust ühe korrektsioonitasandi abil, sobib ketastüüpi rootoritele, mille pikkuse ja läbimõõdu suhe on väike.

Kahe tasapinna tasakaalustamine käsitleb dünaamilist tasakaalustamatust kahes tasapinnas asuvate korrektsioonimasside abil, mis on vajalikud märkimisväärse pikkuse ja läbimõõdu suhtega rootorite puhul.

Tasakaalustamisprotseduuri ülevaade

- Mõõtke esialgset tasakaalustamatuse vibratsiooni

- Arvutage katsemassi vajadus

- Paigaldage katsemassid ja mõõtke vastus

- Arvutage mõjukoefitsiendid

- Lõplike korrektsioonimasside määramine

- Paigaldage parandusmassid

- Kontrollige lõppbilansi kvaliteeti

7.3 Välja tasakaalustamise kaalutlused

Merekeskkonnas välja tasakaalustamine esitab ainulaadseid väljakutseid, mis nõuavad spetsiaalseid tehnikaid ja merendusrakendustele omaste tegevuspiirangute arvestamist.

Merekeskkonna väljakutsed

Laeva pardal toimuvatel tasakaalustamistoimingutel on mitmeid väljakutseid, millega kaldal asuvates rajatistes ei esine:

- Laeva liikumine: Mereolud tekitavad taustvibratsiooni, mis segab mõõtmisi

- Ruumipiirangud: Piiratud juurdepääs tasakaalustusseadmetele ja korrektsioonraskuste paigaldamisele

- Tegevusnõuded: Raskused kriitiliste süsteemide tasakaalustamiseks sulgemisel

- Keskkonnatingimused: Temperatuuri, niiskuse ja söövitava atmosfääri mõjud

Liikumise kompenseerimise tehnikad:

- Mõõtmiste keskmine arvutamine mitme laeva liikumistsükli jooksul

- Laeva liikumise lahutamiseks kasutatavad võrdlusandurite meetodid

- Kriitiliste tasakaalustustoimingute jaoks rahuliku ilma ajakava

- Sadamate tasakaalustamine võimaluse korral

Termilised efektid ja kompensatsioon

Laevavarustus kogeb töötamise ajal märkimisväärseid termilisi mõjusid, mis võivad tekitada ajutisi tasakaalutusi, mis vajavad hoolikat analüüsi ja kompenseerimist.

Termilise tasakaalustamatuse allikad:

- Rootori komponentide diferentsiaalne soojuspaisumine

- Rootorisõlmede termiline moonutus

- Temperatuurist sõltuvad materjali omadused

- Laagri kliirens muutub temperatuuriga

Hüvitusstrateegiad:

- Tasakaalusta võimaluse korral töötemperatuuril

- Rakenda temperatuuri korrektsioonitegureid

- Kasutage korrektsiooniarvutuste jaoks termilist modelleerimist

- Arvestage püsiseisundi ja mööduvate termiliste efektidega

Siduri- ja ajamisüsteemi mõjud

Meretranspordi ajamisüsteemid sisaldavad sageli painduvaid sidureid, reduktoreid ja muid komponente, mis mõjutavad tasakaalustamisprotseduure ja tulemusi.

Siduri kaalutlused:

- Paindlikud sidestussummutusefektid

- Sidumisbilansi panuste ühendamine

- Faasisuhted sidestuste vahel

- Siduri kulumise mõju tasakaalule

Mitmeastmeline süsteemi tasakaalustamine:

- Individuaalsete komponentide tasakaalustamine

- Süsteemitaseme optimeerimine

- Järjestikused tasakaalustamisprotseduurid

- Koostoimete kaalumine

7.4 Tasakaalustusseadmed ja -tarkvara

Kaasaegsed merelised tasakaalustamisoperatsioonid kasutavad keerukaid kaasaskantavaid seadmeid ja tarkvarasüsteeme, mis on spetsiaalselt loodud kasutamiseks keerulistes keskkondades.

Kaasaskantavad tasakaalustusinstrumendid

Mere tasakaalustusinstrumendid peavad pakkuma täpseid mõõtmisi, taludes samal ajal karme laevatingimusi, sealhulgas vibratsiooni, äärmuslikke temperatuure ja elektromagnetilisi häireid.

Instrumentide nõuded:

- Mitmekanaliline vibratsiooni mõõtmise võimalus

- Faasimõõtmise täpsus on parem kui ±1 kraad

- Sisseehitatud signaalitöötlus ja filtreerimine

- Vastupidav konstruktsioon merekeskkondade jaoks

- Akutoitel kaasaskantavaks kasutamiseks

Täiustatud funktsioonid:

- Automaatne mõjuteguri arvutamine

- Mitme korrektsioonitasandi võimalused

- Trimmide tasakaalustamise funktsioonid

- Ajalooliste andmete salvestamine ja trendide jälgimine

Tarkvara võimalused ja nõuded

Tasakaalustustarkvara peab pakkuma põhjalikke analüüsivõimalusi, jäädes samal ajal kättesaadavaks erineva tasakaalustusalase kogemusega mereinseneridele.

Olulised tarkvarafunktsioonid:

- Vektorianalüüs ja manipuleerimine

- Mõju koefitsiendi arvutamine

- Korrektsioonimassi optimeerimine

- Kvaliteedi hindamise tasakaalustamine

- Aruannete genereerimine ja dokumenteerimine

Täiustatud võimalused:

- Paindlike rootorite modaalne tasakaalustamine

- Mitme kiirusega tasakaalustamise analüüs

- Tundlikkusanalüüs ja määramatuse kvantifitseerimine

- Integreerimine seisundi jälgimise süsteemidega

- Kasutajasõbralik liidese disain

- Põhjalikud abi- ja juhendamissüsteemid

- Integreerimine mõõteriistvaraga

- Kohandatavad aruandlusvormingud

- Tehnilise toe kättesaadavus

7.5 Alternatiivsed vibratsiooni vähendamise meetodid

Kui tasakaalustamine ja joondamine ei suuda vibratsioonitaset piisavalt vähendada, pakuvad alternatiivsed meetodid lisavahendeid seadmete vastuvõetava töö saavutamiseks merekeskkonnas.

Allikate muutmise tehnikad

Vibratsiooni vähendamine selle allikal pakub sageli kõige tõhusamat ja ökonoomsemat lahendust, kõrvaldades algpõhjuse, mitte ei ravi sümptomeid.

Disainimuudatused:

- Komponentide geomeetria optimeerimine ergastusjõudude vähendamiseks

- Kriitilistest sagedustest eemale jäävate töökiiruste valimine

- Tootmistolerantside ja tasakaalu kvaliteedi parandamine

- Täiustatud laagrite ja kinnitussüsteemide konstruktsioonid

Operatiivsed muudatused:

- Koormuse optimeerimine ergastuse minimeerimiseks

- Kiiruse reguleerimine resonantsi vältimiseks

- Hooldusprotseduurid tasakaalu ja joonduse säilitamiseks

- Tööparameetrite optimeerimine

Süsteemi jäikuse ja summutuse modifikatsioonid

Mehaaniliste süsteemide dünaamiliste omaduste muutmine võib loomulikke sagedusi ergastussagedustest eemale nihutada või suurenenud summutuse kaudu vähendada reageerimisamplituudi.

Jäikuse modifikatsioonid:

- Vundamendi tugevdamine jäikuse suurendamiseks

- Konstruktsioonitugevdamine loomulike sageduste muutmiseks

- Laagrikorpuse modifikatsioonid

- Torustiku toe optimeerimine

Summutuse täiustamine:

- Viskoelastsed summutusmaterjalid

- Hõõrdumise summutamise seadmed

- Vedeliku summutussüsteemid

- Materjali summutuse suurendamiseks mõeldud konstruktsioonimuudatused

Vibratsiooniisolatsioonisüsteemid

Isolatsioonisüsteemid takistavad vibratsiooni ülekandumist allikate ja tundlike alade vahel, kaitstes nii seadmeid kui ka personali kahjulike vibratsioonimõjude eest.

Isolatsioonisüsteemide tüübid:

- Passiivne isolatsioon: Vedrud, kummipadjad, õhkvedrud