Panduan Lengkap Diagnostik Getaran Peralatan Kelautan

Daftar Isi

1. Dasar-dasar Diagnostik Teknis

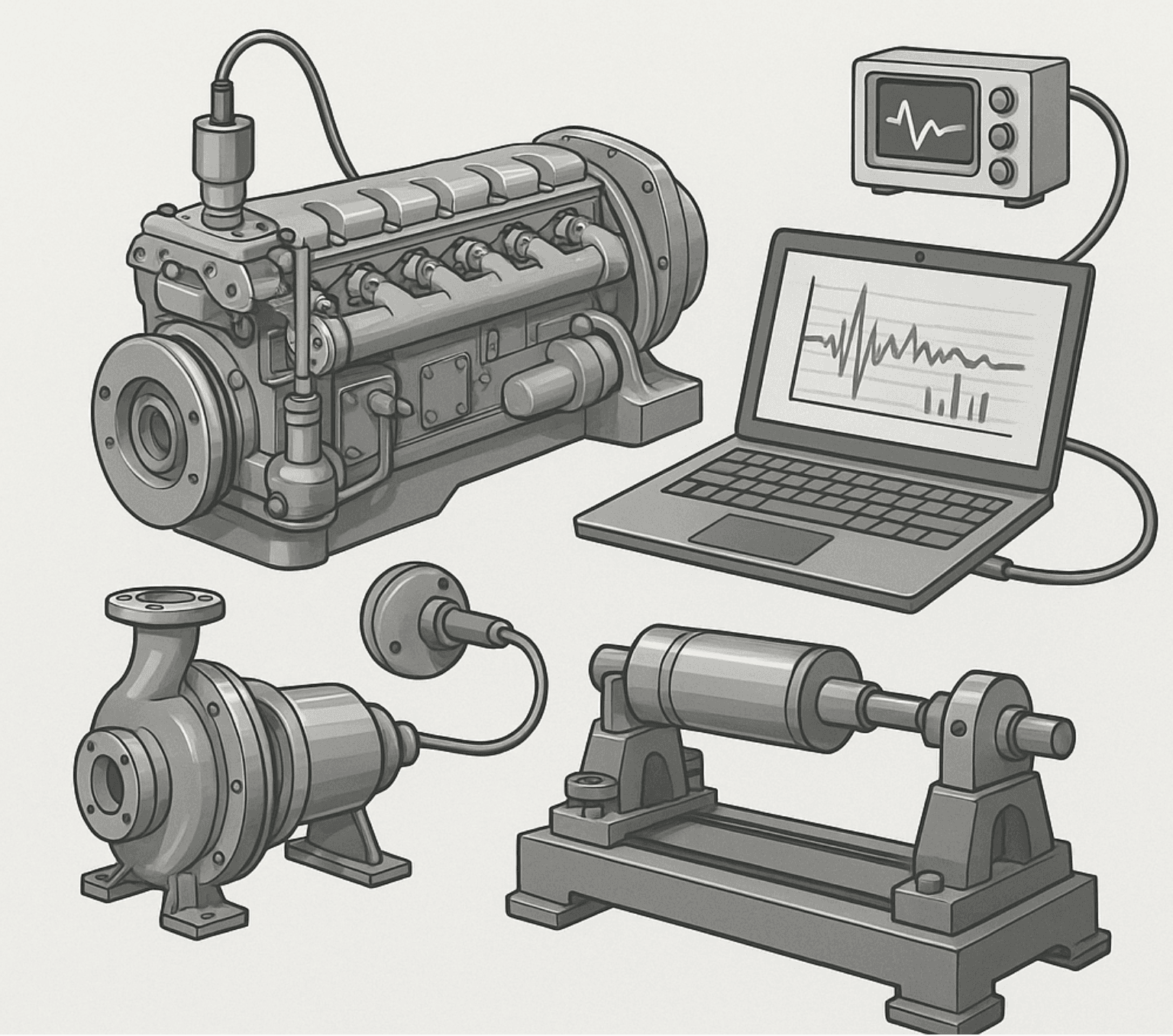

1.1 Tinjauan Diagnostik Teknis

Diagnostik teknis merupakan pendekatan sistematis untuk menentukan kondisi terkini dan memperkirakan kinerja peralatan kelautan di masa mendatang. Teknisi menggunakan teknik diagnostik untuk mengidentifikasi kesalahan yang berkembang sebelum menyebabkan kegagalan besar, sehingga memastikan keselamatan operasional dan efisiensi ekonomi di atas kapal.

- Deteksi dini kerusakan peralatan

- Prediksi sisa umur manfaat

- Optimalisasi jadwal pemeliharaan

- Pencegahan kegagalan yang tidak terduga

- Pengurangan biaya pemeliharaan

Prinsip Dasar Diagnostik Teknis

Prinsip dasar diagnostik teknis bergantung pada korelasi antara kondisi peralatan dan parameter fisik yang dapat diukur. Teknisi memantau parameter diagnostik tertentu yang mencerminkan kondisi internal mesin. Ketika peralatan mulai rusak, parameter ini berubah dalam pola yang dapat diprediksi, sehingga spesialis dapat mendeteksi dan mengklasifikasikan masalah yang berkembang.

Terminologi Diagnostik

Memahami terminologi diagnostik menjadi dasar bagi program pemantauan kondisi yang efektif. Setiap istilah memiliki makna khusus yang memandu pengambilan keputusan diagnostik:

| Ketentuan | Definisi | Contoh Aplikasi Kelautan |

|---|---|---|

| Parameter Diagnostik | Besaran fisik yang dapat diukur yang mencerminkan kondisi peralatan | Kecepatan getaran pada rumah bantalan pompa |

| Gejala Diagnostik | Pola atau karakteristik spesifik dalam data diagnostik | Peningkatan getaran pada frekuensi lintasan bilah pada pompa sentrifugal |

| Tanda Diagnostik | Indikasi kondisi peralatan yang dapat dikenali | Pita samping di sekitar frekuensi jaring roda gigi yang menunjukkan keausan gigi |

Algoritma Pengenalan dan Model Diagnostik

Sistem diagnostik modern menggunakan algoritma canggih yang secara otomatis menganalisis data yang dikumpulkan dan mengidentifikasi kondisi peralatan. Algoritma ini menggunakan teknik pengenalan pola untuk menghubungkan parameter yang diukur dengan tanda-tanda kesalahan yang diketahui.

Proses Keputusan Diagnostik

Pengumpulan Data → Pemrosesan Sinyal → Pengenalan Pola → Klasifikasi Kesalahan → Penilaian Tingkat Keparahan → Rekomendasi Pemeliharaan

Algoritme pengenalan memproses beberapa parameter diagnostik secara bersamaan, dengan mempertimbangkan nilai dan hubungan masing-masing. Misalnya, sistem diagnostik yang memantau turbin gas laut dapat menganalisis tingkat getaran, profil suhu, dan hasil analisis minyak secara bersamaan untuk memberikan penilaian kondisi yang komprehensif.

Optimasi Parameter Terkendali

Program diagnostik yang efektif memerlukan pemilihan parameter yang dipantau dan kesalahan yang teridentifikasi secara cermat. Teknisi harus menyeimbangkan cakupan diagnostik dengan kendala praktis seperti biaya sensor, persyaratan pemrosesan data, dan kompleksitas perawatan.

- Sensitivitas terhadap perkembangan kesalahan

- Keandalan dan pengulangan

- Efektivitas biaya pengukuran

- Hubungan dengan mode kegagalan kritis

Evolusi Metode Pemeliharaan

Industri maritim telah berkembang melalui beberapa filosofi pemeliharaan, masing-masing menawarkan pendekatan berbeda terhadap perawatan peralatan:

| Jenis Perawatan | Mendekati | Keuntungan | Keterbatasan |

|---|---|---|---|

| Reaktif | Perbaiki saat rusak | Biaya awal rendah | Risiko kegagalan tinggi, waktu henti yang tidak terduga |

| Pencegahan Terencana | Pemeliharaan berbasis waktu | Jadwal yang dapat diprediksi | Pemeliharaan berlebihan, biaya yang tidak perlu |

| Berdasarkan Kondisi | Memantau kondisi aktual | Waktu pemeliharaan yang dioptimalkan | Memerlukan keahlian diagnostik |

| Proaktif | Hilangkan penyebab kegagalan | Keandalan maksimum | Investasi awal yang tinggi |

Diagnostik Fungsional vs. Diagnostik Penguji

Pendekatan diagnostik terbagi dalam dua kategori utama yang memiliki tujuan berbeda dalam program pemeliharaan kelautan:

Diagnostik Fungsional memonitor peralatan selama operasi normal, mengumpulkan data saat mesin menjalankan fungsinya. Pendekatan ini memberikan informasi kondisi yang realistis tetapi membatasi jenis pengujian yang memungkinkan.

Diagnostik Penguji menerapkan eksitasi buatan pada peralatan, sering kali selama periode penghentian, untuk mengevaluasi karakteristik spesifik seperti frekuensi alami atau integritas struktural.

1.2 Diagnostik Getaran

Diagnostik getaran telah muncul sebagai landasan pemantauan kondisi untuk peralatan laut yang berputar. Teknik ini memanfaatkan prinsip dasar bahwa kesalahan mekanis menghasilkan pola getaran karakteristik yang dapat ditafsirkan oleh analis terlatih untuk menilai kondisi peralatan.

Getaran sebagai Sinyal Diagnostik Utama

Peralatan laut yang berputar secara inheren menghasilkan getaran melalui berbagai mekanisme termasuk ketidakseimbangan, ketidaksejajaran, keausan bantalan, dan gangguan aliran fluida. Peralatan yang sehat menunjukkan tanda-tanda getaran yang dapat diprediksi, sementara kerusakan yang berkembang menciptakan perubahan yang jelas dalam pola-pola ini.

Mengapa Getaran Berfungsi untuk Diagnostik Kelautan

- Semua mesin yang berputar menghasilkan getaran

- Kesalahan mengubah pola getaran secara terprediksi

- Pengukuran non-intrusif dimungkinkan

- Kemampuan peringatan dini

- Penilaian kondisi kuantitatif

Teknisi kelautan memanfaatkan pemantauan getaran karena memberikan peringatan dini akan masalah yang berkembang saat peralatan terus beroperasi. Kemampuan ini terbukti sangat berharga dalam aplikasi kelautan di mana kegagalan peralatan dapat membahayakan keselamatan kapal atau kandasnya kapal di laut.

Metodologi untuk Deteksi Kesalahan

Diagnostik getaran yang efektif memerlukan metodologi sistematis yang dimulai dari pengumpulan data melalui identifikasi kesalahan hingga penilaian tingkat keparahan. Proses ini biasanya mengikuti tahapan berikut:

- Pembentukan Dasar: Merekam tanda getaran saat peralatan beroperasi dalam kondisi baik

- Pemantauan Tren: Melacak perubahan tingkat getaran dari waktu ke waktu

- Deteksi Anomali: Mengidentifikasi penyimpangan dari pola normal

- Klasifikasi Kesalahan: Tentukan jenis masalah yang berkembang

- Penilaian Tingkat Keparahan: Mengevaluasi urgensi kebutuhan pemeliharaan

- Prognosa: Perkirakan sisa umur manfaat

Kondisi Peralatan

Diagnostik getaran mengklasifikasikan peralatan laut ke dalam kondisi yang berbeda berdasarkan parameter yang diukur dan tren yang diamati:

| Kondisi Negara | Karakteristik | Tindakan yang Diperlukan |

|---|---|---|

| Bagus. | Tingkat getaran rendah dan stabil | Lanjutkan operasi normal |

| Dapat diterima | Tingkat yang meningkat namun stabil | Peningkatan frekuensi pemantauan |

| Tidak memuaskan | Tingkat tinggi atau tren meningkat | Rencanakan intervensi pemeliharaan |

| Tidak dapat diterima | Tingkat yang sangat tinggi atau perubahan yang cepat | Tindakan segera diperlukan |

Jenis-jenis Pendekatan Diagnostik

Diagnostik Parametrik berfokus pada pelacakan parameter getaran tertentu seperti tingkat keseluruhan, nilai puncak, atau komponen frekuensi. Pendekatan ini berfungsi baik untuk analisis tren dan pembuatan alarm.

Diagnostik Kesalahan berupaya mengidentifikasi jenis kerusakan tertentu dengan menganalisis tanda-tanda getaran. Spesialis mencari pola karakteristik yang terkait dengan kerusakan bantalan, ketidakseimbangan, ketidaksejajaran, atau masalah umum lainnya.

Diagnostik Pencegahan bertujuan untuk mendeteksi permulaan kesalahan sebelum gejalanya menjadi jelas melalui pemantauan tradisional. Pendekatan ini sering kali menggunakan teknik pemrosesan sinyal tingkat lanjut untuk mengekstrak tanda-tanda kesalahan yang samar dari gangguan.

- Prosedur pengukuran yang konsisten

- Personel yang berkualifikasi untuk interpretasi data

- Integrasi dengan sistem perencanaan pemeliharaan

- Dukungan manajemen untuk investasi program

- Peningkatan berkelanjutan berdasarkan pengalaman

Manfaat Ekonomi

Penerapan diagnostik getaran dalam operasi kelautan memberikan manfaat ekonomi yang signifikan melalui pengurangan biaya perawatan, peningkatan keandalan peralatan, dan peningkatan efisiensi operasional. Studi menunjukkan bahwa program pemantauan getaran yang komprehensif biasanya memberikan rasio pengembalian investasi sebesar 5:1 hingga 10:1.

2. Dasar-dasar Getaran

2.1 Dasar Fisika Getaran Mekanik

Memahami dasar-dasar getaran memberikan landasan teoritis yang diperlukan untuk pekerjaan diagnostik yang efektif. Getaran merupakan gerakan osilasi sistem mekanis di sekitar posisi keseimbangannya, yang dicirikan oleh parameter yang diukur dan dianalisis oleh teknisi untuk menilai kondisi peralatan.

Osilasi Mekanik: Parameter Inti

Sistem mekanis menunjukkan tiga jenis gerakan getar mendasar, yang masing-masing memberikan wawasan berbeda tentang kondisi peralatan:

Kecepatan (v): v(t) = Sebuahω cos(ωt + φ)

Percepatan (a): contoh soal: a(t) = -Aω² sin(ωt + φ)

Di mana A melambangkan amplitudo, ω melambangkan frekuensi sudut, t melambangkan waktu, dan φ melambangkan sudut fase.

Perpindahan Getaran mengukur jarak sebenarnya yang ditempuh mesin dari posisi netralnya. Teknisi kelautan biasanya menyatakan perpindahan dalam mikrometer (μm) atau mil (0,001 inci). Pengukuran perpindahan terbukti paling sensitif terhadap getaran frekuensi rendah seperti ketidakseimbangan pada mesin besar yang berjalan lambat.

Kecepatan Getaran mengukur laju perubahan perpindahan, dinyatakan dalam milimeter per detik (mm/s) atau inci per detik (in/s). Pengukuran kecepatan memberikan respons frekuensi yang luas dan berkorelasi baik dengan kandungan energi getaran, sehingga sangat baik untuk penilaian kondisi keseluruhan.

Percepatan Getaran mengukur laju perubahan kecepatan, biasanya dinyatakan dalam meter per detik kuadrat (m/s²) atau satuan gravitasi (g). Pengukuran percepatan sangat baik dalam mendeteksi getaran frekuensi tinggi dari sumber seperti cacat bantalan atau masalah susunan roda gigi.

Karakteristik Respon Frekuensi

| Parameter | Terbaik untuk Frekuensi | Aplikasi Kelautan |

|---|---|---|

| Pemindahan | Di bawah 10 Hz | Mesin diesel besar, turbin lambat |

| Kecepatan | 10Hz sampai 1kHz | Sebagian besar mesin berputar |

| Percepatan | Di atas 1 kHz | Pompa berkecepatan tinggi, bantalan, roda gigi |

Pengukuran Statistik Getaran

Insinyur menggunakan berbagai ukuran statistik untuk mengkarakterisasi sinyal getaran dan mengekstrak informasi diagnostik:

Nilai Puncak mewakili amplitudo sesaat maksimum selama periode pengukuran. Pengukuran puncak membantu mengidentifikasi peristiwa benturan atau kondisi patahan parah yang mungkin tidak tampak menonjol dalam pengukuran lain.

Nilai RMS (Root Mean Square) memberikan amplitudo getaran efektif, dihitung sebagai akar kuadrat dari rata-rata nilai sesaat kuadrat. Pengukuran RMS berkorelasi dengan kandungan energi getaran dan berfungsi sebagai standar untuk sebagian besar aplikasi pemantauan kondisi.

Nilai Puncak ke Puncak mengukur amplitudo total antara puncak positif dan negatif. Parameter ini terbukti berguna untuk pengukuran perpindahan dan perhitungan jarak bebas.

Faktor Puncak mewakili rasio nilai puncak terhadap nilai RMS, yang menunjukkan "ketegangan" sinyal getaran. Mesin berputar yang sehat biasanya menunjukkan faktor puncak antara 3 dan 4, sementara cacat bantalan atau benturan dapat mendorong faktor puncak di atas 6.

Peralatan Rotary sebagai Sistem Osilasi

Peralatan putar laut berfungsi sebagai sistem osilasi kompleks dengan berbagai derajat kebebasan, frekuensi alami, dan karakteristik respons. Memahami sifat-sifat sistem ini memungkinkan teknisi untuk menginterpretasikan pengukuran getaran dengan benar dan mengidentifikasi masalah yang berkembang.

Setiap sistem yang berputar memiliki kekakuan, massa, dan sifat peredaman yang menentukan perilaku dinamisnya. Rotor, poros, bantalan, fondasi, dan struktur pendukung semuanya berkontribusi pada respons sistem secara keseluruhan.

Jenis-jenis Getaran dalam Sistem Kelautan

Getaran Bebas terjadi saat sistem berosilasi pada frekuensi alaminya setelah eksitasi awal. Teknisi kelautan mengalami getaran bebas selama peralatan dinyalakan, dimatikan, atau setelah kejadian benturan.

Getaran Paksa dihasilkan dari eksitasi berkelanjutan pada frekuensi tertentu, biasanya terkait dengan kecepatan rotasi atau fenomena aliran. Sebagian besar getaran operasional pada peralatan kelautan merupakan getaran paksa dari berbagai sumber eksitasi.

Getaran Parametrik muncul saat parameter sistem berubah secara periodik, seperti perubahan kekakuan pada roda gigi yang rusak atau perubahan kondisi dukungan.

Getaran yang Memicu Kegembiraan Diri Sendiri berkembang ketika mesin menciptakan eksitasinya sendiri melalui mekanisme seperti pusaran oli di bantalan jurnal atau ketidakstabilan aerodinamis dalam kompresor.

- Sinkronis: Frekuensi getaran mengunci kecepatan putaran (ketidakseimbangan, ketidaksejajaran)

- Asinkron: Frekuensi getaran tidak bergantung pada kecepatan (cacat bantalan, masalah kelistrikan)

Karakteristik Arah

Getaran terjadi dalam tiga arah tegak lurus, masing-masing memberikan informasi diagnostik yang berbeda:

Getaran Radial terjadi tegak lurus terhadap sumbu poros dan biasanya mendominasi pada peralatan yang berputar. Pengukuran radial mendeteksi ketidakseimbangan, ketidaksejajaran, masalah bantalan, dan resonansi struktural.

Getaran Aksial terjadi sejajar dengan sumbu poros dan sering kali mengindikasikan masalah bantalan dorong, masalah kopling, atau gaya aerodinamis dalam turbomachinery.

Getaran Torsi merupakan gerakan memutar pada sumbu poros, biasanya diukur menggunakan sensor khusus atau dihitung dari variasi kecepatan putaran.

Frekuensi Alami dan Resonansi

Setiap sistem mekanis memiliki frekuensi alami di mana terjadi penguatan getaran. Resonansi terbentuk ketika frekuensi eksitasi cocok atau mendekati frekuensi alami, yang berpotensi menyebabkan getaran hebat dan kerusakan peralatan yang cepat.

Insinyur kelautan mengidentifikasi frekuensi alami melalui pengujian benturan, analisis run-up/coast-down, atau perhitungan analitis. Memahami frekuensi alami sistem membantu menjelaskan pola getaran dan memandu tindakan korektif.

Sumber Getaran pada Peralatan Kelautan

Sumber Mekanik termasuk ketidakseimbangan, ketidaksejajaran, komponen longgar, cacat bantalan, dan masalah roda gigi. Sumber-sumber ini biasanya menghasilkan getaran pada frekuensi yang terkait dengan kecepatan putar dan geometri komponen.

Sumber Elektromagnetik pada mesin listrik menghasilkan getaran pada frekuensi saluran dua kali lipat dan frekuensi listrik lainnya. Ketidakseimbangan magnet motor, masalah batang rotor, dan ketidakseimbangan tegangan suplai menghasilkan tanda-tanda getaran listrik yang khas.

Sumber Aerodinamis/Hidrodinamis dihasilkan dari interaksi aliran fluida pada pompa, kipas, kompresor, dan turbin. Frekuensi pergerakan bilah, ketidakstabilan aliran, dan kavitasi menciptakan pola getaran yang khas.

- 1× Komponen RPM dari sedikit ketidakseimbangan

- Frekuensi garis 2× dari gaya magnet listrik

- Frekuensi penembakan dari gaya pembakaran

- Komponen frekuensi tinggi dari sistem injeksi bahan bakar

2.2 Satuan dan Standar Pengukuran Getaran

Unit pengukuran dan kriteria evaluasi yang terstandarisasi memberikan dasar untuk penilaian getaran yang konsisten di seluruh operasi kelautan. Standar internasional menetapkan prosedur pengukuran, batas penerimaan, dan format pelaporan yang memungkinkan perbandingan hasil yang bermakna.

Satuan Linear dan Logaritma

Pengukuran getaran menggunakan skala linear dan logaritmik tergantung pada aplikasi dan persyaratan rentang dinamis:

| Parameter | Satuan Linier | Satuan Logaritma | Konversi |

|---|---|---|---|

| Pemindahan | μm, mil | Referensi dB 1 μm | dB = 20 log₁₀(x/x₀) |

| Kecepatan | mm/detik, inci/detik | Referensi dB 1 mm/dtk | dB = 20 log₁₀(v/v₀) |

| Percepatan | m/s², gram | Referensi dB 1 m/s² | dB = 20 log₁₀(a/a₀) |

Satuan logaritmik terbukti menguntungkan saat berhadapan dengan rentang dinamis lebar yang umum dalam pengukuran getaran. Skala desibel memampatkan variasi besar ke dalam rentang yang dapat dikelola dan menekankan perubahan relatif daripada nilai absolut.

Kerangka Standar Internasional

Beberapa standar internasional mengatur pengukuran dan evaluasi getaran dalam aplikasi kelautan:

Seri ISO 10816 menyediakan pedoman untuk mengevaluasi getaran yang diukur pada bagian mesin yang tidak berputar. Standar ini menetapkan zona getaran (A, B, C, D) yang sesuai dengan kondisi yang berbeda.

Seri ISO 7919 mencakup pengukuran getaran pada poros yang berputar, terutama relevan untuk sistem propulsi laut besar dan turbomachinery.

Standar ISO14694 membahas pemantauan kondisi getaran dan diagnostik mesin, memberikan panduan tentang prosedur pengukuran dan interpretasi data.

Zona Getaran ISO 10816

| Daerah | Kondisi | Kecepatan Khas RMS | Tindakan yang Direkomendasikan |

|---|---|---|---|

| A | Bagus. | 0,28 - 1,12 mm/detik | Tidak ada tindakan yang diperlukan |

| B | Dapat diterima | 1,12 - 2,8 mm/detik | Terus pantau |

| C | Tidak memuaskan | 2,8 - 7,1 mm/detik | Rencanakan pemeliharaan |

| D | Tidak dapat diterima | >7,1 mm/detik | Tindakan segera |

Kriteria Klasifikasi Mesin

Standar mengklasifikasikan mesin berdasarkan beberapa karakteristik yang memengaruhi batas getaran dan persyaratan pengukuran:

Peringkat Daya: Mesin kecil (hingga 15 kW), mesin sedang (15-75 kW), dan mesin besar (di atas 75 kW) memiliki toleransi getaran yang berbeda yang mencerminkan konstruksi dan sistem pendukungnya.

Rentang Kecepatan: Mesin kecepatan rendah (di bawah 600 RPM), mesin kecepatan sedang (600-12.000 RPM), dan mesin kecepatan tinggi (di atas 12.000 RPM) menunjukkan karakteristik getaran yang berbeda dan memerlukan pendekatan pengukuran yang tepat.

Kekakuan Sistem Pendukung: Standar membedakan antara sistem pemasangan "kaku" dan "fleksibel" berdasarkan hubungan antara kecepatan pengoperasian mesin dan frekuensi alami sistem pendukung.

- Kaku: Dukungan pertama frekuensi alami > 2 × frekuensi operasi

- Fleksibel: Dukungan pertama frekuensi alami < 0,5 × frekuensi operasi

Titik Pengukuran dan Prosedur

Prosedur pengukuran yang terstandarisasi memastikan hasil yang konsisten dan dapat dibandingkan di berbagai peralatan dan kondisi pengoperasian. Pertimbangan utama meliputi:

Lokasi Pengukuran: Standar menentukan titik pengukuran pada rumah bantalan, yang paling dekat dengan bantalan utama, dalam arah yang menangkap mode getaran utama.

Kondisi Operasional: Pengukuran harus dilakukan selama kondisi operasi normal pada kecepatan dan beban terukur. Kondisi sementara selama penyalaan atau penghentian memerlukan evaluasi terpisah.

Durasi Pengukuran: Waktu pengukuran yang memadai memastikan pembacaan yang stabil dan menangkap setiap variasi siklus dalam tingkat getaran.

Kriteria dan Batasan Evaluasi

Standar menetapkan batas getaran berdasarkan jenis, ukuran, dan kondisi pemasangan mesin. Batasan ini menunjukkan batas antara tingkat getaran yang dapat diterima dan tidak dapat diterima, yang memandu keputusan perawatan.

Kriteria evaluasi mempertimbangkan tingkat getaran absolut dan tren dari waktu ke waktu. Peningkatan getaran secara perlahan dapat mengindikasikan masalah yang berkembang bahkan ketika tingkat absolut masih dalam batas yang dapat diterima.

3. Pengukuran Getaran

3.1 Metode Pengukuran Getaran

Pengukuran getaran yang efektif memerlukan pemahaman tentang prinsip-prinsip fisika di balik berbagai pendekatan pengukuran dan penerapan praktisnya di lingkungan laut. Insinyur memilih metode pengukuran berdasarkan karakteristik peralatan, tujuan diagnostik, dan kendala operasional.

Prinsip Pengukuran Kinematika vs. Dinamis

Pengukuran Kinematika berfokus pada parameter gerakan (perpindahan, kecepatan, percepatan) tanpa mempertimbangkan gaya yang menghasilkan gerakan ini. Sebagian besar sensor getaran beroperasi berdasarkan prinsip kinematik, mengukur gerakan permukaan relatif terhadap kerangka acuan tetap.

Pengukuran Dinamis mempertimbangkan gerakan dan gaya yang menciptakan getaran. Pengukuran dinamis terbukti berharga untuk memahami sumber eksitasi dan karakteristik respons sistem, terutama selama pengujian diagnostik.

Getaran Absolut vs. Getaran Relatif

Perbedaan antara pengukuran getaran absolut dan relatif terbukti penting untuk pemilihan sensor dan interpretasi data yang tepat:

Getaran Absolut mengukur gerakan relatif terhadap kerangka acuan tetap (biasanya koordinat tetap di bumi). Akselerometer dan sensor kecepatan yang dipasang pada rumah bantalan memberikan pengukuran getaran absolut yang mencerminkan gerakan komponen stasioner.

Getaran Relatif mengukur gerakan antara dua komponen, biasanya gerakan poros relatif terhadap rumah bantalan. Probe jarak dekat memberikan pengukuran relatif yang secara langsung menunjukkan perilaku dinamis poros dalam jarak bebas bantalan.

Aplikasi Pengukuran Absolut vs. Relatif

| Jenis Pengukuran | Aplikasi Terbaik | Keterbatasan |

|---|---|---|

| Mutlak | Pemantauan mesin umum, getaran struktural | Tidak dapat mengukur gerakan poros secara langsung |

| Relatif | Turbomachinery besar, peralatan berputar yang penting | Memerlukan akses poros, instalasi mahal |

Metode Kontak vs. Metode Non-Kontak

Metode Kontak memerlukan koneksi fisik antara sensor dan permukaan yang bergetar. Metode ini meliputi akselerometer, sensor kecepatan, dan pengukur regangan yang dipasang langsung pada struktur peralatan.

Sensor kontak menawarkan beberapa keuntungan:

- Sensitivitas dan akurasi tinggi

- Respon frekuensi luas

- Prosedur pengukuran yang ditetapkan

- Solusi hemat biaya

Metode Non-Kontak mengukur getaran tanpa koneksi fisik ke peralatan yang dipantau. Probe jarak, vibrometer laser, dan sensor optik menyediakan pengukuran non-kontak.

Sensor non-kontak unggul dalam aplikasi yang melibatkan:

- Lingkungan suhu tinggi

- Permukaan yang berputar

- Lokasi berbahaya

- Pengukuran sementara

3.2 Peralatan Pengukuran Getaran Teknis

Sistem pengukuran getaran modern menggabungkan teknologi sensor canggih dan kemampuan pemrosesan sinyal yang memungkinkan pengumpulan data akurat di lingkungan laut yang menantang. Memahami karakteristik dan keterbatasan sensor memastikan penerapan yang tepat dan hasil yang andal.

Karakteristik dan Kinerja Sensor

Semua sensor getaran menunjukkan parameter kinerja karakteristik yang menentukan kemampuan dan keterbatasannya:

Respon Amplitudo-Frekuensi menjelaskan bagaimana keluaran sensor bervariasi dengan frekuensi masukan pada amplitudo konstan. Sensor ideal mempertahankan respons datar di seluruh rentang frekuensi operasinya.

Respon Fase-Frekuensi menunjukkan pergeseran fase antara getaran masukan dan keluaran sensor sebagai fungsi frekuensi. Respons fase menjadi penting untuk aplikasi yang melibatkan beberapa sensor atau pengukuran waktu.

Rentang Dinamis mewakili rasio antara amplitudo terukur maksimum dan minimum. Aplikasi kelautan sering kali memerlukan rentang dinamis yang lebar untuk menangani getaran latar belakang yang rendah dan sinyal terkait kesalahan yang tinggi.

Rasio Sinyal terhadap Derau membandingkan kekuatan sinyal yang berguna dengan kebisingan yang tidak diinginkan, menentukan tingkat getaran terkecil yang dapat dideteksi sensor dengan andal.

Probe Kedekatan (Sensor Arus Eddy)

Probe jarak dekat menggunakan prinsip arus eddy untuk mengukur jarak antara ujung probe dan target konduktif, biasanya poros yang berputar. Sensor ini unggul dalam mengukur gerakan poros relatif dalam jarak bebas bantalan.

- Osilator frekuensi tinggi menghasilkan medan elektromagnetik

- Arus eddy terbentuk di permukaan konduktif di dekatnya

- Perubahan jarak target mengubah pola arus eddy

- Elektronik mengubah perubahan impedansi menjadi tegangan keluaran

Karakteristik utama dari probe jarak dekat meliputi:

- Respons DC (dapat mengukur perpindahan statis)

- Resolusi tinggi (biasanya 0,1 μm atau lebih baik)

- Tidak ada kontak mekanis dengan poros

- Stabilitas suhu

- Output linier pada rentang operasi

Sensor Kecepatan (Transduser Seismik)

Sensor kecepatan menggunakan prinsip induksi elektromagnetik, yang berisi massa magnetik yang tersuspensi dalam kumparan. Gerakan relatif antara massa dan kumparan menghasilkan tegangan yang sebanding dengan kecepatan.

Sensor kecepatan menawarkan beberapa keuntungan untuk aplikasi kelautan:

- Menghasilkan listrik sendiri (tidak memerlukan daya eksternal)

- Respons frekuensi luas (biasanya 10-1000 Hz)

- Konstruksi yang kokoh

- Output kecepatan langsung (ideal untuk standar ISO)

Keterbatasannya meliputi:

- Respon frekuensi rendah terbatas

- Sensitivitas suhu

- Gangguan medan magnet

- Ukuran dan berat yang relatif besar

Akselerometer

Akselerometer merupakan sensor getaran yang paling serbaguna, menggunakan teknologi piezoelektrik, piezoresistif, atau kapasitif untuk mengukur percepatan. Akselerometer piezoelektrik mendominasi aplikasi kelautan karena karakteristik kinerjanya yang sangat baik.

Akselerometer Piezoelektrik menghasilkan muatan listrik yang sebanding dengan gaya yang diberikan saat material kristal mengalami tekanan mekanis. Material piezoelektrik yang umum termasuk kuarsa alami dan keramik sintetis.

Perbandingan Kinerja Akselerometer

| Jenis | Rentang Frekuensi | Sensitivitas | Aplikasi Terbaik |

|---|---|---|---|

| Tujuan Umum | Frekuensi 1Hz - 10kHz | 10-100 mV/gram | Pemantauan rutin |

| Frekuensi Tinggi | Frekuensi 5Hz - 50kHz | 0,1-10mV/gram | Diagnostik bantalan |

| Sensitivitas Tinggi | Frekuensi 0,5Hz - 5kHz | 100-1000 mV/gram | Pengukuran tingkat rendah |

Kriteria utama pemilihan akselerometer meliputi:

- Persyaratan aplikasi pencocokan rentang frekuensi

- Sensitivitas sesuai dengan tingkat getaran yang diharapkan

- Peringkat lingkungan untuk suhu dan kelembaban

- Kompatibilitas metode pemasangan

- Jenis konektor kabel dan penyegelan

Metode Pemasangan Sensor

Pemasangan sensor yang tepat memastikan pengukuran yang akurat dan mencegah kerusakan sensor. Metode pemasangan yang berbeda memberikan respons frekuensi dan ketepatan pengukuran yang berbeda:

Pemasangan Stud memberikan respons frekuensi tertinggi dan akurasi terbaik dengan menghubungkan sensor secara kaku ke permukaan yang diukur melalui kancing berulir.

Pemasangan Perekat menawarkan kemudahan untuk pengukuran sementara sambil mempertahankan respons frekuensi yang baik hingga beberapa kilohertz.

Pemasangan Magnetik memungkinkan penempatan sensor cepat pada permukaan feromagnetik tetapi membatasi respons frekuensi karena resonansi pemasangan.

Pemasangan Probe/Stinger memungkinkan pengukuran di lokasi yang sulit diakses tetapi selanjutnya mengurangi respons frekuensi.

Peralatan Pengkondisi Sinyal

Sensor getaran memerlukan pengkondisian sinyal untuk mengubah keluaran sensor mentah menjadi sinyal pengukuran yang dapat digunakan. Sistem pengkondisian sinyal menyediakan fungsi daya, amplifikasi, penyaringan, dan konversi sinyal.

Penguat Muatan mengubah keluaran muatan impedansi tinggi dari akselerometer piezoelektrik menjadi sinyal tegangan impedansi rendah yang cocok untuk transmisi melalui kabel panjang.

Penguat Tegangan meningkatkan keluaran sensor tingkat rendah ke tingkat yang diperlukan untuk konversi analog-ke-digital sambil menyediakan fungsi penyaringan dan pengkondisian sinyal.

Sistem IEPE (Elektronika Piezo-Elektrik Terpadu) menggabungkan peralatan elektronik bawaan dalam sensor, menyederhanakan pemasangan dan meningkatkan kekebalan terhadap kebisingan melalui eksitasi arus konstan.

Sistem Akuisisi Data

Sistem pengukuran getaran modern memadukan sensor, pengkondisian sinyal, dan pemrosesan data dalam paket canggih yang dirancang untuk lingkungan laut. Sistem ini menyediakan kemampuan pengumpulan, analisis, dan pelaporan data secara otomatis.

Fitur utama sistem akuisisi data getaran laut meliputi:

- Pengambilan sampel simultan multi-saluran

- Penguatan dan penyaringan yang dapat diprogram

- Perlindungan lingkungan (IP65 atau lebih baik)

- Kemampuan pengoperasian baterai

- Transmisi data nirkabel

- Integrasi dengan sistem kapal

Kalibrasi dan Verifikasi

Kalibrasi rutin memastikan keakuratan pengukuran dan ketertelusuran ke standar nasional. Program getaran laut memerlukan prosedur kalibrasi sistematis yang memperhitungkan lingkungan operasi yang keras.

Kalibrasi Primer menggunakan kalibrator getaran presisi yang memberikan tingkat percepatan yang diketahui pada frekuensi tertentu. Kalibrator tingkat laboratorium mencapai ketidakpastian di bawah 1%.

Verifikasi Lapangan menggunakan sumber kalibrasi portabel untuk memverifikasi kinerja sensor dan sistem tanpa mengeluarkan peralatan dari layanan.

Perbandingan Back-to-Back membandingkan pembacaan dari beberapa sensor yang mengukur sumber getaran yang sama, mengidentifikasi sensor yang menyimpang dari toleransi yang dapat diterima.

- Kalibrasi laboratorium tahunan untuk sistem kritis

- Pemeriksaan verifikasi lapangan triwulanan

- Sebelum/sesudah kalibrasi untuk pengukuran penting

- Kalibrasi setelah kerusakan atau perbaikan sensor

4. Analisis dan Pengolahan Sinyal Getaran

4.1 Jenis Sinyal Getaran

Memahami berbagai jenis sinyal getaran memungkinkan teknisi kelautan memilih metode analisis yang tepat dan menafsirkan hasil diagnostik dengan benar. Kesalahan peralatan menghasilkan pola sinyal karakteristik yang dikenali dan diklasifikasikan oleh analis terlatih.

Sinyal Harmonik dan Periodik

Sinyal Harmonik Murni mewakili bentuk getaran paling sederhana, yang dicirikan oleh gerakan sinusoidal pada satu frekuensi. Meskipun jarang dalam mesin praktis, analisis harmonik membentuk dasar untuk memahami sinyal yang lebih kompleks.

Dimana: A = amplitudo, f = frekuensi, φ = fase

Sinyal Poliharmonik mengandung beberapa komponen frekuensi dengan hubungan harmonik yang tepat. Mesin yang berputar biasanya menghasilkan sinyal poliharmonik karena periodisitas geometri dan gaya nonlinier.

Sinyal Kuasi-Poliharmonik menunjukkan perilaku yang hampir periodik dengan sedikit variasi frekuensi dari waktu ke waktu. Sinyal-sinyal ini dihasilkan dari variasi kecepatan atau efek modulasi dalam mesin.

- Urutan ke-1: Frekuensi penembakan primer

- Orde ke-2: Efek pembakaran sekunder

- Perintah yang lebih tinggi: Peristiwa katup dan resonansi mekanis

Sinyal Termodulasi

Modulasi terjadi ketika satu parameter sinyal bervariasi menurut sinyal lain, menciptakan bentuk gelombang kompleks yang membawa informasi diagnostik tentang berbagai sumber kesalahan.

Modulasi Amplitudo (AM) hasil ketika amplitudo sinyal berubah secara berkala. Penyebab umumnya meliputi:

- Cacat pada lintasan luar bantalan

- Pola keausan gigi roda gigi

- Variasi pasokan listrik

- Busur poros atau runout

Dimana: m = kedalaman modulasi, f_m = frekuensi modulasi, f_c = frekuensi pembawa

Modulasi Frekuensi (FM) terjadi ketika frekuensi sinyal bervariasi secara periodik, yang sering kali menunjukkan:

- Variasi kecepatan

- Masalah kopling

- Fluktuasi beban

- Ketidakstabilan sistem penggerak

Modulasi Fase (PM) melibatkan perubahan fase periodik yang dapat mengindikasikan variasi waktu atau permainan mekanis dalam sistem penggerak.

Sinyal Transien dan Dampak

Sinyal Impulsif merupakan peristiwa berdurasi pendek dan beramplitudo tinggi yang menimbulkan beberapa resonansi sistem. Cacat bantalan elemen bergulir umumnya menghasilkan sinyal impulsif saat permukaan yang rusak terbentur selama rotasi.

Sinyal dampak menunjukkan fitur karakteristik:

- Faktor puncak tinggi (>6)

- Konten frekuensi luas

- Peluruhan amplitudo cepat

- Tingkat pengulangan periodik

Sinyal Ketukan dihasilkan dari interferensi antara frekuensi yang berdekatan, sehingga menciptakan variasi amplitudo periodik. Pola ketukan sering kali menunjukkan:

- Beberapa elemen berputar

- Interaksi jaring roda gigi

- Pencampuran frekuensi listrik

- Kopling resonansi struktural

Sinyal Acak dan Stokastik

Sinyal Acak Stasioner menunjukkan sifat statistik yang tetap konstan dari waktu ke waktu. Kebisingan aliran turbulen dan gangguan listrik sering kali menghasilkan getaran acak yang stasioner.

Sinyal Acak Non-Stasioner menunjukkan karakteristik statistik yang bervariasi dari waktu ke waktu, umum dalam:

- Fenomena kavitasi

- Efek kekasaran permukaan bantalan

- Turbulensi aerodinamis

- Variasi jaring roda gigi

Sinyal Acak Termodulasi Amplitudo menggabungkan modulasi periodik dengan sinyal pembawa acak, karakteristik degradasi bantalan tingkat lanjut di mana benturan acak menjadi termodulasi amplitudo oleh frekuensi cacat geometris.

4.2 Metode Analisis Sinyal

Analisis getaran yang efektif memerlukan teknik pemrosesan sinyal yang tepat yang mengekstrak informasi diagnostik sekaligus menghilangkan kebisingan dan komponen yang tidak relevan. Insinyur kelautan memilih metode analisis berdasarkan karakteristik sinyal dan tujuan diagnostik.

Analisis Domain Waktu

Analisis Bentuk Gelombang memeriksa sinyal getaran mentah dalam domain waktu untuk mengidentifikasi karakteristik sinyal yang tidak terlihat dalam analisis frekuensi. Bentuk gelombang waktu mengungkapkan:

- Waktu dampak dan tingkat pengulangan

- Pola modulasi

- Asimetri sinyal

- Peristiwa sementara

Analisis Statistik menerapkan ukuran statistik untuk mengkarakterisasi sifat sinyal:

Parameter Statistik untuk Analisis Getaran

| Parameter | Rumus | Signifikansi Diagnostik |

|---|---|---|

| RMS | √(Σx²/N) | Kandungan energi secara keseluruhan |

| Faktor Puncak | Puncak/RMS | Lonjakan sinyal |

| Kurtosis | Contoh: E[(x-μ)⁴]/σ⁴ | Deteksi dampak |

| Kecondongan | Persamaan E[(x-μ)³]/σ³ | Asimetri sinyal |

Kurtosis terbukti sangat berharga untuk diagnostik bantalan, karena bantalan yang sehat biasanya menunjukkan nilai kurtosis mendekati 3,0 sementara cacat yang berkembang mendorong kurtosis di atas 4,0.

Analisis Domain Frekuensi

Prinsip Transformasi Fourier memungkinkan konversi antara domain waktu dan frekuensi, mengungkap komponen frekuensi yang tidak terlihat dalam bentuk gelombang waktu. Discrete Fourier Transform (DFT) memproses sinyal digital:

Transformasi Fourier Cepat (FFT) Algoritme ini secara efisien menghitung DFT untuk sinyal dengan panjang pangkat dua, sehingga membuat analisis spektral waktu nyata praktis dalam aplikasi kelautan.

Analisis FFT memberikan beberapa manfaat utama:

- Mengidentifikasi frekuensi kesalahan tertentu

- Melacak perubahan dalam komponen frekuensi

- Memisahkan beberapa sumber getaran

- Memungkinkan perbandingan dengan pola yang sudah ada

Pertimbangan Pemrosesan Sinyal Digital

Konversi Analog ke Digital mengubah sinyal getaran berkelanjutan menjadi sampel digital diskrit untuk pemrosesan komputer. Parameter utama meliputi:

Tingkat Pengambilan Sampel: Harus melebihi dua kali frekuensi tertinggi yang diinginkan (kriteria Nyquist) untuk menghindari distorsi aliasing.

Pencegahan Aliasing memerlukan filter anti-aliasing yang menghilangkan komponen frekuensi di atas frekuensi Nyquist sebelum pengambilan sampel.

Fungsi Jendela meminimalkan kebocoran spektral saat menganalisis sinyal non-periodik atau sinyal dengan durasi terbatas:

| Jenis Jendela | Aplikasi Terbaik | Karakteristik |

|---|---|---|

| Persegi panjang | Sinyal sementara | Resolusi frekuensi terbaik |

| Hanning | Tujuan umum | Kompromi yang baik |

| Atas datar | Akurasi amplitudo | Presisi amplitudo terbaik |

| kaisar | Persyaratan variabel | Parameter yang dapat disesuaikan |

Teknik Penyaringan

Filter mengisolasi pita frekuensi tertentu untuk analisis terfokus dan menghilangkan komponen sinyal yang tidak diinginkan yang dapat mengganggu interpretasi diagnostik.

Filter Lolos Rendah menghilangkan komponen frekuensi tinggi, berguna untuk menghilangkan gangguan dan berfokus pada fenomena frekuensi rendah seperti ketidakseimbangan dan ketidakselarasan.

Filter Lulus Tinggi menghilangkan komponen frekuensi rendah, membantu menghilangkan pengaruh ketidakseimbangan saat menganalisis cacat bantalan dan roda gigi.

Filter Lolos Pita mengisolasi pita frekuensi tertentu, yang memungkinkan analisis komponen mesin individual atau mode kegagalan.

Filter Pelacakan mengikuti komponen frekuensi tertentu saat kecepatan mesin berubah, terutama berguna untuk menganalisis getaran terkait pesanan selama permulaan dan penghentian.

Teknik Analisis Lanjutan

Analisis Amplop mengekstrak informasi modulasi dari sinyal frekuensi tinggi, khususnya efektif untuk diagnostik bantalan elemen bergulir. Teknik ini melibatkan:

- Penyaringan band-pass di sekitar frekuensi resonansi bantalan

- Demodulasi amplitudo (ekstraksi amplop)

- Penyaringan low-pass sinyal amplop

- Analisis FFT dari amplop

Analisis Cepstrum mendeteksi komponen periodik dalam spektrum frekuensi, berguna untuk mengidentifikasi pita samping jaring roda gigi dan keluarga harmonik yang menunjukkan kondisi gangguan tertentu.

Pelacakan Pesanan menganalisis komponen getaran sebagai kelipatan kecepatan putar, yang penting untuk mesin yang beroperasi pada kecepatan variabel. Analisis orde mempertahankan resolusi konstan dalam domain orde terlepas dari variasi kecepatan.

Analisis Koherensi mengukur hubungan linear antara dua sinyal sebagai fungsi frekuensi, membantu mengidentifikasi jalur transmisi getaran dan kopling antara komponen mesin.

- Mengidentifikasi jalur transmisi getaran

- Memvalidasi kualitas pengukuran

- Menilai kopling antar mesin

- Mengevaluasi efektivitas isolasi

4.3 Peralatan Teknis untuk Analisis Getaran

Analisis getaran laut modern bergantung pada instrumen canggih yang menggabungkan berbagai kemampuan analisis dalam paket portabel dan kokoh yang cocok untuk penggunaan di atas kapal. Pemilihan peralatan bergantung pada persyaratan aplikasi, kondisi lingkungan, dan tingkat keahlian operator.

Alat Pengukur dan Penganalisis Getaran

Alat Pengukur Getaran Sederhana menyediakan pengukuran getaran dasar secara keseluruhan tanpa kemampuan analisis frekuensi. Instrumen ini melayani aplikasi pemantauan rutin di mana tren tingkat keseluruhan cukup untuk penilaian kondisi.

Penganalisis Pita Oktaf membagi spektrum frekuensi menjadi pita oktaf standar atau pita oktaf pecahan, menyediakan informasi frekuensi dengan tetap menjaga kesederhanaan. Aplikasi kelautan umumnya menggunakan analisis 1/3 oktaf untuk penilaian kebisingan dan getaran.

Penganalisis Pita Sempit menawarkan resolusi frekuensi tinggi menggunakan pemrosesan FFT, yang memungkinkan analisis spektral terperinci untuk aplikasi diagnostik. Instrumen ini menjadi tulang punggung program getaran yang komprehensif.

Perbandingan Penganalisis

| Jenis Penganalisis | Resolusi Frekuensi | Kecepatan Analisis | Aplikasi Terbaik |

|---|---|---|---|

| Keseluruhan | Tidak ada | Sangat Cepat | Pemantauan sederhana |

| 1/3 Oktaf | Sebanding | Cepat | Penilaian umum |

| FFT | Konstan | Sedang | Diagnosis terperinci |

| Perbesar FFT | Sangat Tinggi | Lambat | Analisis yang tepat |

Sistem Portabel vs. Sistem Permanen

Sistem Portabel (Off-Line) menawarkan fleksibilitas untuk pengukuran berkala di beberapa mesin. Manfaatnya meliputi:

- Biaya per mesin lebih rendah

- Fleksibilitas pengukuran

- Cakupan multi-mesin

- Kemampuan analisis terperinci

Keterbatasan sistem portabel:

- Persyaratan pengukuran manual

- Pemantauan berkelanjutan terbatas

- Ketergantungan keterampilan operator

- Potensi terjadinya peristiwa yang terlewatkan

Sistem Permanen (On-Line) menyediakan pemantauan berkelanjutan terhadap mesin kritis dengan pengumpulan data otomatis dan pembuatan alarm.

Keuntungan sistem permanen:

- Kemampuan pemantauan berkelanjutan

- Pembuatan alarm otomatis

- Kondisi pengukuran yang konsisten

- Pengumpulan data historis

Instrumentasi Virtual

Instrumen virtual menggabungkan perangkat keras serbaguna dengan perangkat lunak khusus untuk menciptakan sistem analisis yang fleksibel. Pendekatan ini menawarkan beberapa keuntungan untuk aplikasi kelautan:

- Fungsi analisis yang dapat disesuaikan

- Pembaruan perangkat lunak yang mudah

- Integrasi dengan sistem kapal

- Ekspansi yang hemat biaya

Instrumentasi virtual biasanya menggunakan:

- Perangkat keras akuisisi data komersial

- Platform komputer standar

- Perangkat lunak analisis khusus

- Antarmuka pengguna khusus

Arsitektur Sistem Pemantauan

Sistem pemantauan getaran laut yang komprehensif mengintegrasikan beberapa komponen dalam arsitektur hierarkis yang mengakomodasi berbagai jenis peralatan dan persyaratan pemantauan.

Unit Pemrosesan Lokal mengumpulkan data dari beberapa sensor, melakukan pemrosesan awal, dan berkomunikasi dengan sistem pusat. Unit-unit ini menyediakan intelijen terdistribusi dan mengurangi kebutuhan bandwidth komunikasi.

Stasiun Pemantauan Pusat menerima data dari unit lokal, melakukan analisis tingkat lanjut, membuat laporan, dan berinteraksi dengan sistem manajemen kapal.

Kemampuan Akses Jarak Jauh memungkinkan pakar di darat untuk mengakses sistem pemantauan di atas kapal untuk dukungan teknis dan diagnostik tingkat lanjut.

- Manajemen data terpusat

- Prosedur analisis yang konsisten

- Pelaporan otomatis

- Dukungan sistem pakar

Sistem Manajemen Data

Program getaran yang efektif memerlukan sistem manajemen data yang kuat yang menyimpan, mengatur, dan mengambil data pengukuran untuk tujuan analisis dan pelaporan.

Desain Basis Data Pertimbangannya meliputi:

- Penyimpanan data pengukuran

- Definisi hierarki peralatan

- Pengarsipan hasil analisis

- Kontrol akses pengguna

Kompresi Data Teknik ini mengurangi kebutuhan penyimpanan sekaligus menjaga informasi diagnostik. Pendekatan umum meliputi:

- Pengurangan data spektral

- Ekstraksi parameter statistik

- Kompresi data tren

- Penyimpanan berbasis pengecualian

5. Kontrol Getaran dan Pemantauan Kondisi

5.1 Pengujian Penerimaan dan Kontrol Kualitas

Pengujian penerimaan getaran menetapkan standar kinerja dasar untuk peralatan kelautan baru dan memverifikasi kepatuhan terhadap spesifikasi sebelum mulai beroperasi. Prosedur ini melindungi terhadap cacat produksi dan masalah pemasangan yang dapat membahayakan keandalan peralatan.

Metode Kontrol Getaran Input/Output

Kontrol getaran sistematis selama commissioning peralatan memastikan pemasangan dan kinerja awal yang tepat. Metode kontrol mencakup prosedur verifikasi pra-layanan dan validasi kinerja.

Pengujian Pra-Instalasi memverifikasi kondisi peralatan sebelum pemasangan di kapal:

- Pengujian penerimaan pabrik

- Penilaian kerusakan transportasi

- Menerima prosedur inspeksi

- Verifikasi kondisi penyimpanan

Verifikasi Instalasi mengonfirmasi pemasangan, penyelarasan, dan integrasi sistem yang tepat:

- Pemeriksaan kepatuhan pondasi

- Verifikasi toleransi penyelarasan

- Penilaian tegangan perpipaan

- Validasi sambungan listrik

Deteksi Cacat Manufaktur dan Instalasi

Analisis getaran secara efektif mengidentifikasi masalah umum dalam produksi dan pemasangan yang mungkin terlewatkan oleh metode pemeriksaan tradisional. Deteksi dini mencegah kerusakan progresif dan kegagalan yang merugikan.

Cacat Produksi yang dapat dideteksi melalui analisis getaran meliputi:

- Penyimpangan kualitas keseimbangan rotor

- Masalah pemasangan bantalan

- Pelanggaran toleransi pemesinan

- Kesalahan penyelarasan perakitan

Cacat Instalasi umumnya terungkap melalui pengujian getaran:

- Kondisi kaki lunak

- Kesalahan penyelarasan kopling

- Ketegangan pipa

- Resonansi pondasi

Standar dan Spesifikasi Teknis

Penerimaan getaran peralatan laut bergantung pada standar teknis yang ditetapkan yang menentukan prosedur pengukuran, kriteria evaluasi, dan batas penerimaan untuk berbagai jenis mesin.

| Standar | Cakupan | Persyaratan Utama |

|---|---|---|

| Standar ISO10816-1 | Mesin umum | Zona evaluasi getaran |

| Standar ISO10816-6 | Mesin resiprokal | Batas kecepatan RMS |

| Standar ISO 8528-9 | Set pembangkit | Batasan yang bergantung pada beban |

| API 610 | Pompa sentrifugal | Persyaratan pengujian toko |

Prosedur Pembobolan Peralatan

Peralatan kelautan baru memerlukan prosedur penyesuaian sistematis yang memungkinkan komponen mengalami keausan secara bertahap sambil memantau kondisi abnormal. Pemantauan getaran selama penyesuaian memberikan peringatan dini terhadap potensi masalah.

Tahapan Pemantauan Pembobolan:

- Verifikasi permulaan awal

- Penilaian operasi beban rendah

- Evaluasi beban progresif

- Konfirmasi kinerja beban penuh

- Validasi operasi yang diperluas

Selama masa pakai, teknisi memperkirakan adanya perubahan bertahap pada karakteristik getaran saat komponen mulai mengendap dan pola keausan terbentuk. Perubahan mendadak atau peningkatan level secara terus-menerus mengindikasikan potensi masalah yang memerlukan investigasi.

5.2 Sistem Pemantauan Getaran

Sistem pemantauan getaran yang komprehensif menyediakan pengawasan berkelanjutan terhadap peralatan kelautan yang penting, yang memungkinkan deteksi dini kesalahan, analisis tren, dan perencanaan pemeliharaan prediktif. Desain sistem harus mengakomodasi tantangan unik lingkungan kelautan sekaligus menyediakan kemampuan diagnostik yang andal.

Pengembangan dan Manajemen Basis Data

Program pemantauan yang efektif memerlukan sistem basis data kuat yang mengatur informasi peralatan, data pengukuran, dan hasil analisis dalam format yang dapat diakses untuk pengambilan keputusan.

Struktur Hirarki Peralatan:

- Identifikasi tingkat kapal

- Klasifikasi sistem (penggerak, kelistrikan, bantu)

- Kategorisasi jenis peralatan

- Detail tingkat komponen

- Definisi titik pengukuran

Tipe dan Organisasi Data:

- Penyimpanan bentuk gelombang waktu

- Pengarsipan spektrum frekuensi

- Tren parameter statistik

- Catatan kondisi operasi

- Integrasi riwayat pemeliharaan

Contoh Struktur Database

Kapal → Departemen Mesin → Mesin Utama → Silinder #1 → Katup Buang → Titik Pengukuran A1

Setiap tingkat berisi informasi spesifik yang relevan dengan tingkat hierarki tersebut, yang memungkinkan pengorganisasian dan pengambilan data yang efisien.

Pemilihan Peralatan dan Pengembangan Program

Program pemantauan yang berhasil memerlukan pemilihan peralatan dan parameter pengukuran yang sistematis berdasarkan analisis kekritisan, konsekuensi kegagalan, dan efektivitas diagnostik.

Faktor Penilaian Kekritisan:

- Dampak keselamatan akibat kegagalan peralatan

- Konsekuensi ekonomi dari waktu henti

- Ketersediaan suku cadang

- Kompleksitas dan durasi perbaikan

- Frekuensi kegagalan historis

Pemilihan Parameter Pengukuran:

- Rentang frekuensi untuk kesalahan yang diharapkan

- Arah pengukuran (radial, aksial)

- Lokasi dan kuantitas sensor

- Tingkat pengambilan sampel dan resolusi data

- Mesin utama (pemantauan berkelanjutan)

- Generator utama (pemantauan berkelanjutan)

- Pompa kargo (pengukuran portabel berkala)

- Peralatan bantu (survei tahunan)

Perencanaan dan Penjadwalan Pengukuran

Penjadwalan pengukuran yang sistematis memastikan pengumpulan data yang konsisten sambil mengoptimalkan pemanfaatan sumber daya dan meminimalkan gangguan operasional.

Pedoman Frekuensi Pengukuran:

| Kekritisan Peralatan | Frekuensi Pengukuran | Kedalaman Analisis |

|---|---|---|

| Kritis | Berkelanjutan/Harian | Analisis spektral terperinci |

| Penting | Mingguan/Bulanan | Tren dengan analisis berkala |

| Standar | Triwulanan | Tren tingkat keseluruhan |

| Tidak kritis | Setiap tahun | Penilaian kondisi dasar |

Pengaturan Tingkat Alarm dan Penetapan Garis Dasar

Konfigurasi alarm yang tepat mencegah alarm palsu dan kondisi kesalahan yang terlewat sekaligus memberikan pemberitahuan tepat waktu tentang masalah yang berkembang.

Prosedur Pembentukan Dasar:

- Kumpulkan beberapa pengukuran selama kondisi pengoperasian yang baik

- Verifikasi parameter operasi yang konsisten (beban, kecepatan, suhu)

- Hitung parameter statistik (rata-rata, deviasi standar)

- Tetapkan tingkat alarm menggunakan metode statistik

- Mendokumentasikan kondisi dasar dan asumsi

Metode Pengaturan Tingkat Alarm:

- Metode statistik (rata-rata + 3σ)

- Batasan berbasis standar (zona ISO)

- Ambang batas berdasarkan pengalaman

- Kriteria khusus komponen

Analisis Tren dan Deteksi Perubahan

Analisis tren mengidentifikasi perubahan bertahap dalam kondisi peralatan yang mengindikasikan masalah yang berkembang sebelum mencapai tingkat kritis. Analisis tren yang efektif memerlukan prosedur pengukuran yang konsisten dan interpretasi statistik yang tepat.

Parameter Tren:

- Tingkat getaran keseluruhan

- Komponen frekuensi tertentu

- Ukuran statistik (faktor puncak, kurtosis)

- Parameter amplop

Metode Deteksi Perubahan:

- Kontrol proses statistik

- Analisis regresi

- Teknik penjumlahan kumulatif

- Algoritma pengenalan pola

5.3 Sistem Teknis dan Perangkat Lunak

Pemantauan getaran laut modern bergantung pada sistem perangkat keras dan perangkat lunak terintegrasi yang menyediakan kemampuan pengumpulan data, analisis, dan pelaporan otomatis yang dirancang khusus untuk aplikasi maritim.

Arsitektur Sistem Portabel

Sistem pemantauan getaran portabel menawarkan fleksibilitas untuk survei permesinan yang komprehensif dengan tetap mempertahankan kemampuan analisis profesional yang sesuai untuk lingkungan laut.

Komponen Inti:

- Pengumpul data yang tangguh

- Berbagai jenis sensor dan kabel

- Perangkat lunak analisis dan pelaporan

- Sistem manajemen basis data

- Antarmuka komunikasi

Persyaratan Khusus Kelautan:

- Operasi yang aman secara intrinsik

- Tahan suhu dan kelembaban

- Kekebalan terhadap guncangan dan getaran

- Daya tahan baterai yang lama

- Antarmuka pengguna yang intuitif

- Biaya per titik pengukuran lebih rendah

- Fleksibilitas prosedur pengukuran

- Kemampuan analisis terperinci

- Penempatan multi-kapal

Sistem Pemantauan Permanen

Sistem pemantauan permanen menyediakan pengawasan berkelanjutan terhadap peralatan penting dengan kemampuan pengumpulan data, pemrosesan, dan pembuatan alarm otomatis.

Arsitektur Sistem:

- Jaringan sensor terdistribusi

- Unit pemrosesan lokal

- Stasiun pemantauan pusat

- Infrastruktur komunikasi

- Kemampuan akses jarak jauh

Manfaat Sistem Permanen:

- Pemantauan kondisi berkelanjutan

- Pembuatan alarm otomatis

- Kondisi pengukuran yang konsisten

- Pelestarian data historis

- Integrasi dengan sistem kapal

Persyaratan dan Kemampuan Perangkat Lunak

Perangkat lunak pemantauan harus menyediakan kemampuan analisis yang komprehensif sekaligus tetap dapat diakses oleh teknisi kelautan dengan berbagai tingkat keahlian getaran.

Fitur Perangkat Lunak Penting:

- Analisis multi-domain (waktu, frekuensi, urutan)

- Algoritma deteksi kesalahan otomatis

- Format pelaporan yang dapat disesuaikan

- Analisis dan prediksi tren

- Integrasi basis data

Persyaratan Antarmuka Pengguna:

- Presentasi data grafis

- Panduan sistem pakar

- Dasbor yang dapat disesuaikan

- Kompatibilitas perangkat seluler

- Dukungan multibahasa

Pengumpulan Data Berbasis Rute

Sistem pengukuran berbasis rute mengoptimalkan efisiensi pengumpulan data dengan memandu teknisi melalui urutan pengukuran yang telah ditentukan sebelumnya sambil memastikan prosedur yang konsisten dan cakupan yang lengkap.

Proses Pengembangan Rute:

- Identifikasi dan prioritas peralatan

- Pemilihan dan penomoran titik pengukuran

- Optimasi rute untuk efisiensi

- Pemasangan Barcode atau Tag RFID

- Dokumentasi dan pelatihan prosedur

Manfaat Sistem Berbasis Rute:

- Prosedur pengukuran yang konsisten

- Cakupan peralatan lengkap

- Mengurangi waktu pengukuran

- Organisasi data otomatis

- Fitur jaminan kualitas

Alur Kerja Pengukuran Berbasis Rute

Perencanaan Rute → Penandaan Peralatan → Pengumpulan Data → Unggahan Otomatis → Analisis → Pelaporan

Komunikasi dan Manajemen Data

Sistem pemantauan laut modern memerlukan kemampuan komunikasi yang kuat untuk transfer data, akses jarak jauh, dan integrasi dengan sistem manajemen kapal.

Opsi Komunikasi:

- Jaringan Ethernet untuk sistem di atas kapal

- Jaringan nirkabel untuk perangkat portabel

- Komunikasi satelit untuk pelaporan pantai

- Transfer USB dan kartu memori

Fitur Manajemen Data:

- Sistem cadangan otomatis

- Algoritma kompresi data

- Transmisi data yang aman

- Integrasi penyimpanan cloud

6. Diagnostik Peralatan Laut yang Berputar

6.1 Karakteristik Getaran Komponen Mesin

Komponen mesin yang berbeda menghasilkan tanda getaran khas yang memungkinkan analis terlatih mengidentifikasi masalah tertentu dan menilai tingkat keparahannya. Memahami tanda-tanda ini menjadi dasar diagnostik getaran yang efektif dalam aplikasi kelautan.

Diagnostik Bantalan Elemen Bergulir

Bantalan elemen bergulir merupakan komponen penting dalam mesin kelautan, dan kondisinya berdampak signifikan terhadap keandalan peralatan. Cacat bantalan menghasilkan pola getaran khas yang dapat diidentifikasi dan dilacak oleh analis.

Frekuensi Cacat Bearing: Setiap geometri bantalan menghasilkan frekuensi kesalahan tertentu ketika cacat berkembang:

BPFO = (N × RPM × (1 - (h/D) × cos φ)) / 120

Frekuensi Umpan Bola Dalam Balapan (BPFI):

BPFI = (N × RPM × (1 + (d/D) × cos φ)) / 120

Frekuensi Putaran Bola (BSF):

BSF = (RPM × D × (1 - (d/D)² × cos² φ)) / (240 × d)

Frekuensi Kereta Fundamental (FTF):

FTF = (RPM × (1 - (h/D) × cos φ)) / 120

Dimana: N = jumlah elemen bergulir, d = diameter elemen bergulir, D = diameter pitch, φ = sudut kontak

- BPFO = 102,2 Hz (cacat balapan luar)

- BPFI = 157,8 Hz (cacat balapan dalam)

- BSF = 67,3 Hz (cacat bola)

- FTF = 11,4 Hz (cacat kandang)

Tahapan Penilaian Kondisi Bearing:

- Tahap 1 - Awal: Peningkatan sedikit pada tingkat kebisingan frekuensi tinggi

- Tahap 2 - Pengembangan: Frekuensi bantalan diskrit muncul

- Tahap 3 - Perkembangan: Harmonik dan sideband berkembang

- Tahap 4 - Lanjutan: Subharmonik dan modulasi meningkat

- Tahap 5 - Final: Getaran acak pita lebar mendominasi

Analisis Bearing Biasa (Bantalan Jurnal)

Bantalan polos dalam aplikasi kelautan, terutama pada mesin diesel besar dan turbomachinery, menunjukkan mode kegagalan dan karakteristik getaran yang berbeda dibandingkan dengan bantalan elemen gelinding.

Masalah Umum pada Bantalan Biasa:

- Pusaran Minyak: Terjadi pada sekitar 0,4-0,48× RPM

- Minyak Cambuk: Kunci frekuensi ke kecepatan kritis pertama

- Keausan Bantalan: Meningkatkan getaran sinkron (1× RPM)

- Ketidakselarasan: Membuat komponen 2× RPM

Diagnostik Sistem Gigi

Sistem roda gigi dalam aplikasi kelautan meliputi roda gigi reduksi utama, kotak roda gigi bantu, dan berbagai rangkaian penggerak. Masalah roda gigi menghasilkan pola frekuensi karakteristik yang terkait dengan penyambungan gigi dan distribusi beban.

Frekuensi Roda Gigi Fundamental:

- Frekuensi Jaring Roda Gigi (GMF): Jumlah gigi × RPM ÷ 60

- Frekuensi Sideband: GMF ± frekuensi poros

- Frekuensi Gigi Berburu: Terkait dengan hubungan jumlah gigi

Indikator Kesalahan Gigi:

- Peningkatan amplitudo GMF

- Pengembangan sideband di sekitar GMF

- Pembangkitan harmonik

- Pola modulasi

- Frekuensi pinion: 20 Hz

- Frekuensi roda gigi: 6,87 Hz

- Frekuensi jala: 460 Hz

- Sideband pada 460 ± 20 Hz dan 460 ± 6,87 Hz menunjukkan adanya masalah yang berkembang

Dinamika Poros dan Rotor

Masalah yang terkait dengan poros menciptakan pola getaran yang mencerminkan kondisi mekanis dan perilaku dinamis dari rakitan yang berputar.

Masalah Umum pada Poros:

- Ketidakseimbangan: Getaran 1× RPM yang dominan

- Poros Busur/Bengkok: Komponen RPM 1× dan 2×

- Masalah Kopling: Getaran 2× RPM

- Kelonggaran: Beberapa harmonik RPM

Jenis dan Tanda Misalignment:

| Jenis Ketidakselarasan | Frekuensi Primer | Karakteristik |

|---|---|---|

| Paralel | 2× putaran per menit | Getaran radial tinggi |

| Sudut | 2× putaran per menit | Getaran aksial tinggi |

| Gabungan | 1× dan 2× RPM | Campuran radial dan aksial |

Getaran Terkait Aliran dan Impeller

Pompa, kipas, dan kompresor menghasilkan getaran yang terkait dengan pola aliran fluida dan kondisi impeller. Sumber hidrolik atau aerodinamis ini menciptakan pola frekuensi yang khas.

Frekuensi Terkait Aliran:

- Frekuensi Lulus Blade (BPF): Jumlah bilah × RPM ÷ 60

- Harmonik BPF: Menunjukkan gangguan aliran

- Komponen Sub-sinkron: Mungkin menunjukkan kavitasi atau resirkulasi

Masalah Spesifik Pompa:

- Kavitasi: Getaran frekuensi tinggi acak

- Kerusakan Impeller: Peningkatan BPF dan harmonik

- Resirkulasi: Getaran acak frekuensi rendah

- Turbulensi Aliran: Peningkatan getaran pita lebar

6.2 Deteksi dan Identifikasi Kesalahan

Deteksi kesalahan sistematis memerlukan penggabungan analisis spektral dengan teknik domain waktu, metode statistik, dan pengenalan pola untuk mengidentifikasi masalah yang berkembang dan menilai tingkat keparahannya secara akurat.

Analisis Spektral untuk Deteksi Kesalahan

Analisis domain frekuensi menyediakan alat utama untuk mengidentifikasi jenis kesalahan spesifik dengan mengungkap komponen frekuensi karakteristik yang terkait dengan berbagai mode kegagalan.

Analisis Harmonik: Banyak kesalahan mesin menghasilkan rangkaian harmonik yang membantu mengidentifikasi sumber dan tingkat keparahan masalah:

- Ketidakseimbangan: Terutama 1× RPM dengan harmonik minimal

- Ketidakselarasan: RPM 2× yang kuat dengan potensi harmonik 3× dan 4×

- Kelonggaran: Beberapa harmonik (hingga 10× RPM atau lebih tinggi)

- Menggosok: Harmonik fraksional (0,5×, 1,5×, 2,5× RPM)

Analisis Sideband: Efek modulasi menciptakan pita samping di sekitar frekuensi primer yang menunjukkan mekanisme kesalahan tertentu:

- Masalah gigi roda gigi menciptakan pita samping di sekitar frekuensi mesh

- Cacat balapan bantalan memodulasi resonansi frekuensi tinggi

- Masalah kelistrikan menciptakan pita samping di sekitar frekuensi saluran

Bagan Identifikasi Frekuensi Kesalahan

| Jenis Kesalahan | Frekuensi Primer | Komponen Tambahan | Catatan Diagnostik |

|---|---|---|---|

| Ketidakseimbangan | 1× putaran/menit | Harmonik minimal | Hubungan fase penting |

| Ketidakselarasan | 2× putaran per menit | Harmonik yang lebih tinggi | Pengukuran aksial penting |

| Cacat Bantalan | BPFI/BPFO/BSF | Harmonik dan sideband | Analisis amplop membantu |

| Masalah Gigi | GMF | Sideband pada kecepatan poros | Perubahan yang bergantung pada beban |

Teknik Analisis Domain Waktu

Analisis domain waktu melengkapi analisis frekuensi dengan mengungkap karakteristik sinyal yang tidak tampak dalam data spektral, khususnya untuk fenomena impulsif atau sementara.

Analisis Bentuk Gelombang:

- Sinusoidal: Menunjukkan eksitasi periodik sederhana (ketidakseimbangan)

- Terpotong/Terpotong: Menyarankan dampak atau masalah pembersihan

- Dimodulasi: Menunjukkan variasi amplitudo atau frekuensi

- Acak: Menunjukkan eksitasi turbulen atau stokastik

Parameter Statistik untuk Deteksi Kesalahan:

- Faktor Puncak: Rasio Puncak/RMS menunjukkan lonjakan sinyal

- Kurtosis: Statistik momen keempat sensitif terhadap dampak

- Kecondongan: Statistik momen ketiga yang menunjukkan asimetri

- Tren RMS: Perubahan kandungan energi secara keseluruhan

- Faktor puncak meningkat dari 3,2 menjadi 6,8

- Kurtosis meningkat dari 3,1 menjadi 12,4

- Tingkat RMS relatif stabil

Analisis Amplop untuk Diagnostik Bearing

Analisis amplop (demodulasi amplitudo) mengekstrak informasi modulasi dari sinyal frekuensi tinggi, membuatnya sangat efektif untuk mendeteksi cacat bantalan elemen gelinding yang menimbulkan benturan periodik.

Proses Analisis Amplop:

- Filter band-pass di sekitar resonansi struktural (biasanya 1-5 kHz)

- Terapkan deteksi amplop (transformasi Hilbert atau rektifikasi)

- Filter lolos rendah sinyal amplop

- Lakukan analisis FFT pada amplop

- Mengidentifikasi frekuensi kesalahan bantalan dalam spektrum amplop

Keuntungan Analisis Amplop:

- Peningkatan sensitivitas terhadap kerusakan bantalan dini

- Mengurangi gangguan dari sumber getaran lainnya

- Memberikan identifikasi frekuensi kesalahan bantalan yang jelas

- Memungkinkan penilaian tingkat keparahan kesalahan

Pengenalan Pola Lanjutan

Sistem diagnostik modern menggunakan algoritma pengenalan pola canggih yang secara otomatis mengklasifikasikan jenis kesalahan dan menilai tingkat keparahan berdasarkan pola yang dipelajari dan pengetahuan ahli.

Pendekatan Pembelajaran Mesin:

- Jaringan Saraf: Pelajari pola kesalahan kompleks dari data pelatihan

- Mesin Vektor Pendukung: Mengklasifikasikan kesalahan menggunakan batasan keputusan yang optimal

- Pohon Keputusan: Menyediakan prosedur identifikasi kesalahan logis

- Logika Fuzzy: Menangani ketidakpastian dalam klasifikasi kesalahan

Sistem Pakar: Menggabungkan pengetahuan domain dari analis berpengalaman untuk memandu deteksi kesalahan otomatis dan memberikan alasan diagnostik.

- Identifikasi kesalahan yang konsisten

- Beban kerja analis berkurang

- Kemampuan pemantauan 24/7

- Penalaran diagnostik yang terdokumentasi

6.3 Penilaian Tingkat Keparahan Kesalahan

Menentukan tingkat keparahan kerusakan memungkinkan penentuan prioritas tindakan pemeliharaan dan estimasi sisa umur peralatan, faktor krusial dalam operasi kelautan di mana waktu henti yang tidak direncanakan dapat mengakibatkan konsekuensi serius.

Metrik Keparahan Kuantitatif

Penilaian tingkat keparahan yang efektif memerlukan metrik kuantitatif yang menghubungkan karakteristik getaran dengan kondisi komponen aktual dan sisa masa pakai.

Metrik Berbasis Amplitudo:

- Amplitudo frekuensi kesalahan relatif terhadap garis dasar

- Tingkat peningkatan amplitudo seiring waktu

- Rasio frekuensi kesalahan terhadap getaran keseluruhan

- Perbandingan dengan batas keparahan yang ditetapkan

Indikator Keparahan Statistik:

- Tren perkembangan faktor puncak

- Pola perkembangan kurtosis

- Perubahan parameter amplop

- Modifikasi distribusi spektral

| Bulan | Amplitudo BPFO | Faktor Puncak | Tingkat Keparahan |

|---|---|---|---|

| 1 | 0,2 gram | 3.4 | Tahap awal |

| 3 | 0,8 gram | 4.2 | Berkembang |

| 5 | 2,1 gram | 6.8 | Canggih |

| 6 | 4,5 gram | 9.2 | Kritis |

Pemodelan Prognostik

Model prognostik memperkirakan sisa masa pakai dengan menganalisis tren kondisi saat ini dan menerapkan model degradasi berbasis fisika atau berbasis data.

Metode Analisis Tren:

- Regresi Linier: Tren sederhana untuk degradasi yang stabil

- Model Eksponensial: Mempercepat pola degradasi

- Model Hukum Daya: Tingkat degradasi bervariasi

- Penyesuaian Polinomial: Lintasan degradasi yang kompleks

Model Berbasis Fisika: Menggabungkan mekanisme degradasi fundamental untuk memprediksi perkembangan kesalahan berdasarkan kondisi operasi dan sifat material.

Model Berbasis Data: Gunakan data kegagalan historis dan pengukuran saat ini untuk memprediksi sisa masa pakai tanpa pemodelan fisika yang eksplisit.

Dukungan Keputusan Pemeliharaan

Hasil diagnostik harus diterjemahkan menjadi rekomendasi pemeliharaan yang dapat ditindaklanjuti yang mempertimbangkan kendala operasional, ketersediaan suku cadang, dan persyaratan keselamatan.

Faktor Keputusan:

- Tingkat keparahan kesalahan saat ini

- Tingkat degradasi yang diprediksi

- Konsekuensi operasional dari kegagalan

- Ketersediaan jendela pemeliharaan

- Ketersediaan suku cadang dan sumber daya

Tindakan yang Direkomendasikan Berdasarkan Tingkat Keparahan:

| Tingkat Keparahan | Tindakan yang Direkomendasikan | Garis Waktu |

|---|---|---|

| Bagus. | Lanjutkan pemantauan normal | Pengukuran terjadwal berikutnya |

| Kesalahan Awal | Meningkatkan frekuensi pemantauan | Pengukuran bulanan |

| Berkembang | Rencanakan intervensi pemeliharaan | Kesempatan berikutnya yang tersedia |

| Canggih | Jadwalkan pemeliharaan segera | Dalam waktu 2 minggu |

| Kritis | Penutupan darurat jika memungkinkan | Segera |

- Ketersediaan pelabuhan untuk pemeliharaan

- Kondisi cuaca untuk pekerjaan yang aman

- Ketersediaan dan keahlian kru

- Dampak jadwal kargo

7. Penyesuaian dan Penyetelan Getaran

7.1 Penyelarasan Poros

Penyelarasan poros yang tepat merupakan salah satu faktor paling penting yang memengaruhi keandalan peralatan kelautan dan tingkat getaran. Ketidaksejajaran menciptakan gaya yang berlebihan, mempercepat keausan, dan menghasilkan tanda-tanda getaran khas yang mudah dideteksi oleh sistem diagnostik.

Dasar-Dasar Penyelarasan Poros

Penyelarasan poros memastikan bahwa elemen berputar yang terhubung beroperasi dengan garis tengah yang bertepatan dalam kondisi operasi normal. Lingkungan laut menghadirkan tantangan unik termasuk efek termal, defleksi lambung, dan penurunan pondasi yang mempersulit prosedur penyelarasan.

Jenis-jenis Misalignment:

- Ketidakselarasan Paralel (Offset): Garis tengah poros tetap sejajar tetapi bergeser

- Ketidakselarasan Sudut: Garis tengah poros berpotongan pada suatu sudut

- Ketidakselarasan Gabungan: Kombinasi kondisi paralel dan sudut

- Ketidakselarasan Aksial: Posisi aksial yang salah antara komponen yang digabungkan

Efek Ketidakselarasan pada Getaran

| Jenis Ketidakselarasan | Frekuensi Getaran Primer | Arah | Gejala Tambahan |

|---|---|---|---|

| Paralel | 2× putaran per menit | Radial | Perbedaan fase 180° di seluruh kopling |

| Sudut | 2× putaran per menit | Aksial | Getaran aksial tinggi, keausan kopling |

| Gabungan | 1× dan 2× RPM | Semua arah | Hubungan fase kompleks |

Deteksi Ketidakselarasan Statis dan Dinamis

Ketidakselarasan Statis mengacu pada kondisi penyelarasan yang diukur saat peralatan tidak beroperasi. Prosedur penyelarasan tradisional berfokus pada kondisi statis menggunakan indikator dial atau sistem penyelarasan laser.

Ketidakselarasan Dinamis merupakan kondisi penyelarasan operasi aktual, yang mungkin berbeda secara signifikan dari penyelarasan statis akibat pertumbuhan termal, pergerakan pondasi, dan gaya operasional.

Metode Deteksi Berbasis Getaran:

- Komponen getaran RPM 2× tinggi

- Hubungan fase antar kopling

- Pola getaran terarah

- Perubahan getaran tergantung beban

Metode Pengukuran dan Batasan Akurasi

Prosedur penyelarasan laut modern menggunakan sistem pengukuran berbasis laser yang memberikan akurasi dan dokumentasi unggul dibandingkan dengan metode indikator dial tradisional.

Keunggulan Sistem Penyelarasan Laser:

- Akurasi pengukuran lebih tinggi (umumnya ±0,001 inci)

- Umpan balik waktu nyata selama penyesuaian

- Perhitungan otomatis gerakan koreksi

- Dokumentasi dan pelaporan digital

- Mengurangi waktu penyiapan dan kompleksitas

Faktor Akurasi Pengukuran:

- Stabilitas pondasi selama pengukuran

- Stabilitas suhu

- Efek fleksibilitas kopling

- Status kalibrasi instrumen

Deteksi dan Koreksi Kaki Lunak

Kondisi kaki lunak terjadi ketika kaki pemasangan mesin tidak membuat kontak yang tepat dengan permukaan pondasi, sehingga menciptakan kondisi dukungan bervariasi yang memengaruhi karakteristik penyelarasan dan getaran.

Jenis Kaki Lunak:

- Kaki Lunak Paralel: Kaki digantung di atas pondasi

- Kaki Lunak Sudut: Distorsi rangka mesin

- Kaki Lunak yang Diinduksi: Dihasilkan oleh baut yang terlalu kencang

- Kaki Lembut yang Memunculkan: Masalah kepatuhan yayasan

Metode Deteksi:

- Pelonggaran baut sistematis dan pengukuran

- Pengukuran pengukur feeler

- Pengukuran laser perubahan posisi

- Analisis getaran resonansi pemasangan

Pertimbangan Pertumbuhan Termal

Peralatan kelautan mengalami variasi suhu yang signifikan selama pengoperasian yang menyebabkan ekspansi termal yang berbeda antara komponen yang terhubung. Prosedur penyelarasan harus memperhitungkan efek ini untuk mencapai penyelarasan pengoperasian yang tepat.

Faktor Pertumbuhan Termal:

- Koefisien ekspansi termal material

- Perbedaan suhu pengoperasian

- Perluasan pondasi dan struktur

- Variasi suhu sekitar

Perhitungan Pertumbuhan Termal:

Dimana: ΔL = perubahan panjang, L = panjang awal, α = koefisien ekspansi, ΔT = perubahan suhu

7.2 Penyeimbangan Mesin

Penyeimbangan menghilangkan atau mengurangi gaya ketidakseimbangan yang menimbulkan getaran, beban bantalan, dan tekanan lelah pada peralatan laut yang berputar. Penyeimbangan yang tepat secara signifikan meningkatkan keandalan peralatan dan mengurangi kebutuhan perawatan.

Teori dan Terminologi Penyeimbangan

Ketidakseimbangan Massa terjadi ketika pusat massa komponen yang berputar tidak berimpit dengan sumbu putarannya, sehingga menciptakan gaya sentrifugal yang berbanding lurus dengan kuadrat kecepatan putaran.

Dimana: F = gaya, m = massa tak seimbang, r = jari-jari, ω = kecepatan sudut

Jenis-jenis Ketidakseimbangan:

- Ketidakseimbangan Statis: Titik berat tunggal yang menimbulkan gaya pada satu bidang

- Ketidakseimbangan Pasangan: Massa yang sama pada bidang yang berbeda menciptakan momen

- Ketidakseimbangan Dinamis: Kombinasi ketidakseimbangan statis dan pasangan

- Ketidakseimbangan Kuasi-statis: Ketidakseimbangan yang hanya muncul selama rotasi

- G0,4: Spindel mesin penggiling presisi

- G 1.0: Spindel alat mesin presisi tinggi

- G2.5: Bahasa Indonesia Peralatan laut berkecepatan tinggi

- G 6.3: Mesin kelautan umum

- G16: Mesin laut berkecepatan rendah yang besar

Pertimbangan Kecepatan Kritis

Kecepatan kritis terjadi ketika frekuensi putaran bertepatan dengan frekuensi alami sistem bantalan rotor, yang berpotensi menyebabkan kondisi resonansi berbahaya yang memperkuat gaya ketidakseimbangan.

Jenis Kecepatan Kritis:

- Kritis Pertama: Mode pembengkokan pertama sistem rotor

- Kritis yang Lebih Tinggi: Mode tekukan dan torsi tambahan

- Kritis Sistem: Resonansi struktur pondasi dan pendukung

Pedoman Kecepatan Operasional:

- Rotor kaku: Beroperasi di bawah kritis pertama (biasanya <50% kritis)

- Rotor fleksibel: Beroperasi antara kritis atau di atas kritis kedua

- Hindari pengoperasian berkelanjutan dalam ±15% dari kecepatan kritis

Metode dan Prosedur Penyeimbangan

Penyeimbangan Toko terjadi pada mesin penyeimbang khusus sebelum pemasangan peralatan, memberikan kondisi yang terkendali dan akurasi yang tinggi.

Penyeimbangan Lapangan menyeimbangkan peralatan dalam konfigurasi operasinya dengan memperhitungkan kondisi dukungan aktual dan dinamika sistem.

Penyeimbangan Bidang Tunggal mengoreksi ketidakseimbangan statis menggunakan satu bidang koreksi, cocok untuk rotor tipe cakram yang rasio panjang terhadap diameternya kecil.

Penyeimbangan Dua Bidang mengatasi ketidakseimbangan dinamis menggunakan massa koreksi dalam dua bidang, yang diperlukan untuk rotor dengan rasio panjang dan diameter yang signifikan.

Tinjauan Prosedur Penyeimbangan

- Mengukur getaran ketidakseimbangan awal

- Hitung kebutuhan massa uji

- Pasang massa uji dan ukur respons

- Hitung koefisien pengaruh

- Tentukan massa koreksi akhir

- Pasang massa koreksi

- Verifikasi kualitas saldo akhir

7.3 Pertimbangan Penyeimbangan Lapangan

Penyeimbangan lapangan di lingkungan laut menghadirkan tantangan unik yang memerlukan teknik khusus dan pertimbangan kendala operasional khusus untuk aplikasi maritim.

Tantangan Lingkungan Laut

Operasi penyeimbangan di atas kapal menghadapi beberapa tantangan yang tidak ditemui di fasilitas berbasis darat:

- Gerakan Kapal: Kondisi laut menciptakan getaran latar belakang yang mengganggu pengukuran

- Batasan Ruang: Akses terbatas untuk peralatan penyeimbangan dan pemasangan berat koreksi

- Persyaratan Operasional: Kesulitan mematikan sistem kritis untuk menyeimbangkan

- Kondisi Lingkungan: Efek suhu, kelembaban, dan atmosfer korosif

Teknik Kompensasi Gerak:

- Pengukuran rata-rata selama beberapa siklus gerakan kapal

- Teknik sensor referensi untuk mengurangi gerakan kapal

- Penjadwalan cuaca tenang untuk operasi penyeimbangan kritis

- Penyeimbangan pelabuhan bila memungkinkan

Efek Termal dan Kompensasi

Peralatan laut mengalami efek termal yang signifikan selama pengoperasian yang dapat menciptakan kondisi ketidakseimbangan sementara yang memerlukan analisis dan kompensasi yang cermat.

Sumber Ketidakseimbangan Termal:

- Ekspansi termal diferensial komponen rotor

- Distorsi termal pada rakitan rotor

- Sifat material yang bergantung pada suhu

- Perubahan jarak bebas bantalan seiring dengan suhu

Strategi Kompensasi:

- Seimbangkan pada suhu pengoperasian bila memungkinkan

- Terapkan faktor koreksi suhu

- Gunakan pemodelan termal untuk perhitungan koreksi

- Pertimbangkan efek termal kondisi stabil vs. efek termal sementara

Efek Kopling dan Sistem Penggerak

Sistem penggerak laut sering kali menyertakan kopling fleksibel, peredam gigi, dan komponen lain yang memengaruhi prosedur dan hasil penyeimbangan.

Pertimbangan Kopling:

- Efek redaman kopling fleksibel

- Kontribusi ketidakseimbangan kopling

- Hubungan fase antar kopling

- Efek keausan kopling pada keseimbangan

Penyeimbangan Sistem Multi-Tahap:

- Penyeimbangan komponen individual

- Optimasi tingkat sistem

- Prosedur penyeimbangan berurutan

- Pertimbangan efek interaksi

7.4 Peralatan dan Perangkat Lunak Penyeimbang

Operasi penyeimbangan laut modern menggunakan peralatan portabel canggih dan sistem perangkat lunak yang dirancang khusus untuk penggunaan lapangan dalam lingkungan yang menantang.

Alat Penyeimbang Portabel

Instrumen penyeimbang laut harus memberikan pengukuran yang akurat dan mampu bertahan terhadap kondisi kapal yang keras termasuk getaran, suhu ekstrem, dan gangguan elektromagnetik.

Persyaratan Instrumen:

- Kemampuan pengukuran getaran multi-saluran

- Akurasi pengukuran fase lebih baik dari ±1 derajat

- Pemrosesan dan penyaringan sinyal bawaan

- Konstruksi kokoh untuk lingkungan laut

- Pengoperasian baterai untuk penggunaan portabel

Fitur Lanjutan:

- Perhitungan koefisien pengaruh otomatis

- Kemampuan beberapa bidang koreksi

- Fungsi penyeimbangan trim

- Penyimpanan data historis dan tren

Kemampuan dan Persyaratan Perangkat Lunak

Perangkat lunak penyeimbang harus menyediakan kemampuan analisis yang komprehensif sekaligus tetap dapat diakses oleh teknisi kelautan dengan berbagai tingkat keahlian penyeimbangan.

Fungsi Perangkat Lunak Penting:

- Analisis dan manipulasi vektor

- Perhitungan koefisien pengaruh

- Koreksi optimasi massa

- Menyeimbangkan penilaian kualitas

- Pembuatan laporan dan dokumentasi

Kemampuan Lanjutan:

- Penyeimbangan modal untuk rotor fleksibel

- Analisis keseimbangan multi-kecepatan

- Analisis sensitivitas dan kuantifikasi ketidakpastian

- Integrasi dengan sistem pemantauan kondisi

- Desain antarmuka yang ramah pengguna

- Sistem bantuan dan panduan yang komprehensif

- Integrasi dengan perangkat keras pengukuran

- Format pelaporan yang dapat disesuaikan

- Ketersediaan dukungan teknis

7.5 Metode Pengurangan Getaran Alternatif

Jika penyeimbangan dan penyelarasan tidak dapat mengurangi tingkat getaran secara memadai, metode alternatif menyediakan alat tambahan untuk mencapai pengoperasian peralatan yang dapat diterima di lingkungan laut.

Teknik Modifikasi Sumber

Mengurangi getaran pada sumbernya sering kali memberikan solusi yang paling efektif dan ekonomis dengan menghilangkan akar penyebabnya daripada mengobati gejalanya.

Modifikasi Desain:

- Mengoptimalkan geometri komponen untuk mengurangi gaya eksitasi

- Memilih kecepatan operasi jauh dari frekuensi kritis

- Meningkatkan toleransi manufaktur dan keseimbangan kualitas

- Desain sistem pemasangan dan bantalan yang ditingkatkan

Modifikasi Operasional:

- Optimalisasi beban untuk meminimalkan eksitasi