Deniz Ekipmanlarının Titreşim Tanılamasına Yönelik Kapsamlı Kılavuz

İçindekiler

1. Teknik Tanılamanın Temelleri

1.1 Teknik Tanılama Genel Bakışı

Teknik teşhis, deniz ekipmanlarının mevcut durumunu belirleme ve gelecekteki performansını tahmin etme konusunda sistematik bir yaklaşımı temsil eder. Mühendisler, felaketle sonuçlanacak arızalara yol açmadan önce gelişen arızaları belirlemek için teşhis tekniklerini kullanır, böylece gemilerde operasyonel güvenlik ve ekonomik verimlilik sağlanır.

- Ekipman bozulmasının erken tespiti

- Kalan faydalı ömrün tahmini

- Bakım çizelgelerinin optimizasyonu

- Beklenmeyen arızaların önlenmesi

- Bakım maliyetlerinin azaltılması

Teknik Tanılamanın Temel Prensibi

Teknik teşhisin temel ilkesi, ekipman durumu ile ölçülebilir fiziksel parametreler arasındaki ilişkiye dayanır. Mühendisler, makinenin iç durumunu yansıtan belirli teşhis parametrelerini izler. Ekipman bozulmaya başladığında, bu parametreler öngörülebilir kalıplarda değişir ve uzmanların gelişen sorunları tespit edip sınıflandırmasına olanak tanır.

Tanı Terminolojisi

Tanısal terminolojiyi anlamak, etkili durum izleme programlarının temelini oluşturur. Her terim, tanısal karar vermeyi yönlendiren belirli bir anlam taşır:

| Terim | Tanım | Deniz Uygulaması Örneği |

|---|---|---|

| Tanısal Parametre | Ekipman durumunu yansıtan ölçülebilir fiziksel nicelik | Pompa yatak gövdesindeki titreşim hızı |

| Tanı Belirtisi | Tanısal verilerdeki belirli desen veya özellik | Santrifüj pompada kanat geçiş frekansında artan titreşim |

| Tanısal İşaret | Ekipman durumunun tanınabilir göstergesi | Dişli yuvası frekansı etrafındaki yan bantlar diş aşınmasını gösterir |

Tanıma Algoritmaları ve Tanı Modelleri

Modern teşhis sistemleri, toplanan verileri otomatik olarak analiz eden ve ekipman koşullarını tanımlayan karmaşık algoritmalar kullanır. Bu algoritmalar, ölçülen parametreleri bilinen hata imzalarıyla ilişkilendirmek için desen tanıma tekniklerini kullanır.

Tanısal Karar Süreci

Veri Toplama → Sinyal İşleme → Desen Tanıma → Arıza Sınıflandırması → Ciddiyet Değerlendirmesi → Bakım Önerisi

Tanıma algoritmaları, bireysel değerlerini ve ilişkilerini göz önünde bulundurarak birden fazla tanı parametresini aynı anda işler. Örneğin, bir deniz gaz türbinini izleyen bir tanı sistemi, kapsamlı bir durum değerlendirmesi sağlamak için titreşim seviyelerini, sıcaklık profillerini ve yağ analizi sonuçlarını birlikte analiz edebilir.

Kontrollü Parametrelerin Optimizasyonu

Etkili tanılama programları, izlenen parametrelerin ve tanımlanan hataların dikkatli bir şekilde seçilmesini gerektirir. Mühendisler, tanılama kapsamını sensör maliyetleri, veri işleme gereksinimleri ve bakım karmaşıklığı gibi pratik kısıtlamalarla dengelemelidir.

- Hata gelişimine karşı duyarlılık

- Güvenilirlik ve tekrarlanabilirlik

- Ölçümün maliyet etkinliği

- Kritik arıza modlarıyla ilişkisi

Bakım Yöntemleri Evrimi

Denizcilik endüstrileri, her biri ekipman bakımına farklı yaklaşımlar sunan çeşitli bakım felsefeleriyle gelişmiştir:

| Bakım Türü | Yaklaşmak | Avantajları | Sınırlamalar |

|---|---|---|---|

| Reaktif | Kırıldığında tamir et | Düşük ön maliyetler | Yüksek arıza riskleri, beklenmeyen kesintiler |

| Planlı Önleyici | Zaman bazlı bakım | Öngörülebilir programlar | Aşırı bakım, gereksiz maliyetler |

| Duruma Dayalı | Gerçek durumu izleyin | Optimize edilmiş bakım zamanlaması | Tanısal uzmanlık gerektirir |

| Proaktif | Başarısızlık nedenlerini ortadan kaldırın | Maksimum güvenilirlik | Yüksek ilk yatırım |

Fonksiyonel ve Test Tanılamaları

Tanısal yaklaşımlar, deniz bakım programlarında farklı amaçlara hizmet eden iki temel kategoriye ayrılır:

Fonksiyonel Tanılama normal çalışma sırasında ekipmanı izler ve makine amaçlanan işlevini yerine getirirken veri toplar. Bu yaklaşım gerçekçi durum bilgisi sağlar ancak olası test türlerini sınırlar.

Test Cihazı Tanılama Doğal frekanslar veya yapısal bütünlük gibi belirli özellikleri değerlendirmek için, genellikle kapanma dönemlerinde ekipmana yapay uyarım uygular.

1.2 Titreşim Tanılaması

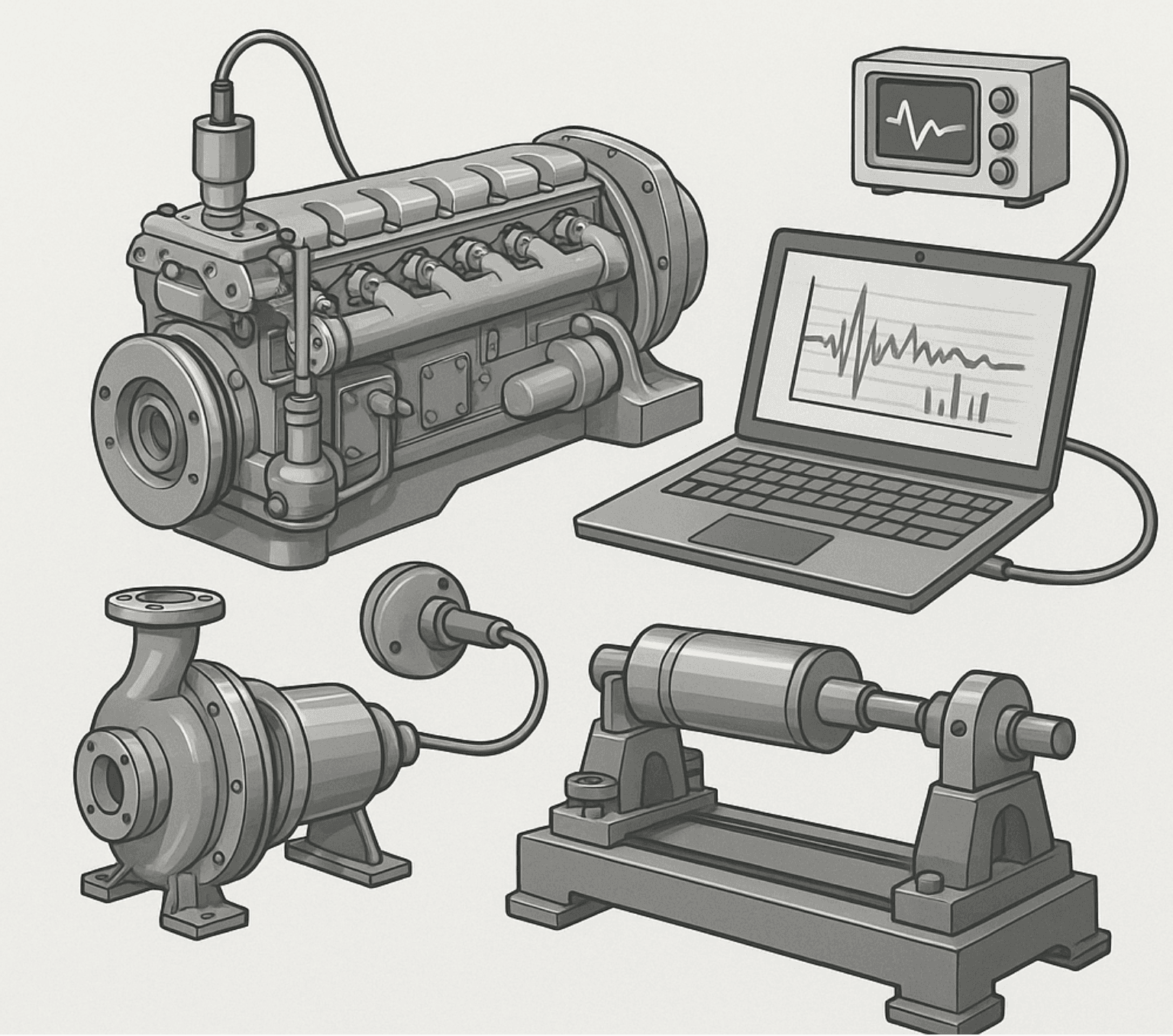

Titreşim teşhisi, dönen deniz ekipmanları için durum izlemenin temel taşı olarak ortaya çıkmıştır. Teknik, mekanik arızaların, eğitimli analistlerin ekipman durumunu değerlendirmek için yorumlayabileceği karakteristik titreşim desenleri ürettiği temel ilkesinden yararlanır.

Birincil Tanı Sinyali Olarak Titreşim

Dönen deniz ekipmanları, dengesizlik, yanlış hizalama, yatak aşınması ve akışkan akışı bozuklukları gibi çeşitli mekanizmalar aracılığıyla doğal olarak titreşim üretir. Sağlıklı ekipmanlar öngörülebilir titreşim imzaları sergilerken, gelişen arızalar bu desenlerde belirgin değişiklikler yaratır.

Titreşimin Deniz Tanılamasında Neden İşe Yaradığı

- Tüm dönen makineler titreşim üretir

- Arızalar titreşim modellerini tahmin edilebilir şekilde değiştirir

- Müdahalesiz ölçüm mümkün

- Erken uyarı yeteneği

- Nicel durum değerlendirmesi

Deniz mühendisleri titreşim izlemeyi kullanır çünkü ekipman çalışmaya devam ederken gelişen sorunlar hakkında erken uyarı sağlar. Bu yetenek, ekipman arızasının gemi güvenliğini tehlikeye atabileceği veya gemileri denizde mahsur bırakabileceği denizcilik uygulamalarında özellikle değerli olduğunu kanıtlar.

Arıza Tespiti Metodolojisi

Etkili titreşim teşhisi, veri toplamadan arıza tanımlamasına ve ciddiyet değerlendirmesine kadar ilerleyen sistematik bir metodoloji gerektirir. Süreç genellikle şu aşamaları takip eder:

- Temel Oluşturma: Ekipman iyi durumda çalıştığında titreşim imzalarını kaydedin

- Trend İzleme: Zaman içinde titreşim seviyelerindeki değişiklikleri izleyin

- Anomali Tespiti: Normal kalıplardan sapmaları belirleyin

- Hata Sınıflandırması: Gelişen sorunun türünü belirleyin

- Şiddet Değerlendirmesi: Bakım ihtiyaçlarının aciliyetini değerlendirin

- Tahmin: Kalan faydalı ömrü tahmin edin

Ekipman Durum Durumları

Titreşim teşhisi, ölçülen parametrelere ve gözlemlenen eğilimlere dayanarak deniz ekipmanlarını farklı durum durumlarına sınıflandırır:

| Durum Durumu | Özellikler | Gerekli Eylem |

|---|---|---|

| İyi | Düşük, istikrarlı titreşim seviyeleri | Normal çalışmaya devam edin |

| Kabul edilebilir | Yükselmiş ancak istikrarlı seviyeler | Arttırılmış izleme sıklığı |

| Tatmin edici değil | Yüksek seviyeler veya artan eğilimler | Bakım müdahalesini planlayın |

| Kabul edilemez | Çok yüksek seviyeler veya hızlı değişimler | Acil eylem gerekli |

Tanısal Yaklaşım Türleri

Parametresel Tanılama genel seviyeler, tepe değerleri veya frekans bileşenleri gibi belirli titreşim parametrelerini izlemeye odaklanır. Bu yaklaşım, trend analizi ve alarm oluşturma için iyi çalışır.

Arıza Teşhisi titreşim imzalarını analiz ederek belirli arıza türlerini tanımlamaya çalışır. Uzmanlar, yatak kusurları, dengesizlik, yanlış hizalama veya diğer yaygın sorunlarla ilişkili karakteristik desenleri ararlar.

Önleyici Tanı geleneksel izleme yoluyla semptomlar belirgin hale gelmeden önce arıza başlangıcını tespit etmeyi amaçlar. Bu yaklaşım genellikle gürültüden ince arıza imzalarını çıkarmak için gelişmiş sinyal işleme tekniklerini kullanır.

- Tutarlı ölçüm prosedürleri

- Veri yorumlama konusunda kalifiye personel

- Bakım planlama sistemleriyle entegrasyon

- Program yatırımına yönetim desteği

- Deneyime dayalı sürekli iyileştirme

Ekonomik Faydalar

Deniz operasyonlarında titreşim tanılamasının uygulanması, azaltılmış bakım maliyetleri, iyileştirilmiş ekipman güvenilirliği ve geliştirilmiş operasyonel verimlilik yoluyla önemli ekonomik faydalar sağlar. Çalışmalar, kapsamlı titreşim izleme programlarının genellikle 5:1 ila 10:1 yatırım getirisi oranları sağladığını göstermektedir.

2. Titreşim Temelleri

2.1 Mekanik Titreşimin Fiziksel Temelleri

Titreşim temellerini anlamak, etkili tanılama çalışmaları için gerekli teorik temeli sağlar. Titreşim, mühendislerin ekipman durumunu değerlendirmek için ölçtüğü ve analiz ettiği parametrelerle karakterize edilen mekanik sistemlerin denge konumları etrafındaki salınımlı hareketini temsil eder.

Mekanik Salınımlar: Çekirdek Parametreler

Mekanik sistemler, her biri ekipman durumu hakkında farklı bilgiler sağlayan üç temel titreşim hareketi türü sergiler:

Hız (v): v(t) = Aω cos(ωt + φ)

Hızlanma (a): a(t) = -Aω² sin(ωt + φ)

Burada A genliği, ω açısal frekansı, t zamanı ve φ faz açısını göstermektedir.

Titreşim Deplasmanı Makinenin nötr konumundan hareket ettiği gerçek mesafeyi ölçer. Deniz mühendisleri genellikle yer değiştirmeyi mikrometre (μm) veya mil (0,001 inç) cinsinden ifade eder. Yer değiştirme ölçümleri, büyük ve yavaş çalışan makinelerdeki dengesizlik gibi düşük frekanslı titreşimlere karşı en hassastır.

Titreşim Hızı milimetre/saniye (mm/s) veya inç/saniye (in/s) olarak ifade edilen yer değiştirme değişim oranını niceliksel olarak belirler. Hız ölçümleri geniş frekans tepkisi sağlar ve titreşimin enerji içeriğiyle iyi bir korelasyona sahiptir, bu da onları genel durum değerlendirmesi için mükemmel kılar.

Titreşim Hızlandırma hız değişim oranını ölçer, genellikle metre/saniye kare (m/s²) veya yerçekimi birimleri (g) olarak ifade edilir. İvme ölçümleri, yatak kusurları veya dişli bağlantı sorunları gibi kaynaklardan gelen yüksek frekanslı titreşimleri tespit etmede mükemmeldir.

Frekans Tepkisi Özellikleri

| Parametre | Frekanslar için en iyisi | Denizcilik Uygulamaları |

|---|---|---|

| Yerinden edilme | 10 Hz'nin altında | Büyük dizel motorlar, yavaş türbinler |

| Hız | 10 Hz ila 1 kHz | En çok dönen makine |

| Hızlanma | 1 kHz'nin üstünde | Yüksek hızlı pompalar, rulmanlar, dişliler |

Titreşimin İstatistiksel Ölçümleri

Mühendisler titreşim sinyallerini karakterize etmek ve tanısal bilgileri çıkarmak için çeşitli istatistiksel ölçümler kullanırlar:

Tepe Değeri bir ölçüm periyodu sırasındaki maksimum anlık genliği temsil eder. Tepe ölçümleri, diğer ölçümlerde belirgin görünmeyebilecek darbe olaylarını veya ciddi hata koşullarını belirlemeye yardımcı olur.

RMS (Ortalama Karekök) Değeri anlık kare değerlerinin ortalamasının karekökü olarak hesaplanan titreşimin etkin genliğini sağlar. RMS ölçümleri titreşimin enerji içeriğiyle ilişkilidir ve çoğu durum izleme uygulaması için standart olarak hizmet eder.

Tepeden Tepeye Değer pozitif ve negatif tepe noktaları arasındaki toplam genliği ölçer. Bu parametre yer değiştirme ölçümleri ve boşluk hesaplamaları için yararlıdır.

Tepe Faktörü tepe noktasının RMS değerlerine oranını temsil eder ve titreşim sinyallerinin "sivriliğini" gösterir. Sağlıklı dönen makineler genellikle 3 ile 4 arasında tepe faktörleri gösterirken, yatak kusurları veya darbeler tepe faktörlerini 6'nın üzerine çıkarabilir.

Salınımlı Sistemler Olarak Döner Ekipmanlar

Deniz dönen ekipmanları, birden fazla serbestlik derecesi, doğal frekanslar ve tepki özelliklerine sahip karmaşık salınımlı sistemler olarak işlev görür. Bu sistem özelliklerini anlamak, mühendislerin titreşim ölçümlerini doğru şekilde yorumlamalarını ve gelişen sorunları belirlemelerini sağlar.

Her dönen sistem, dinamik davranışını belirleyen doğal sertlik, kütle ve sönümleme özelliklerine sahiptir. Rotor, şaft, yataklar, temel ve destekleyici yapı, genel sistem tepkisine katkıda bulunur.

Deniz Sistemlerindeki Titreşim Türleri

Ücretsiz Titreşimler sistemler ilk uyarımdan sonra doğal frekanslarında salındığında meydana gelir. Deniz mühendisleri, ekipmanın başlatılması, kapatılması veya darbe olaylarının ardından serbest titreşimlerle karşılaşırlar.

Zorlanmış Titreşimler belirli frekanslarda sürekli uyarımdan kaynaklanır, tipik olarak dönme hızı veya akış fenomenleriyle ilişkilidir. Deniz ekipmanlarındaki operasyonel titreşimlerin çoğu, çeşitli uyarım kaynaklarından gelen zorlanmış titreşimi temsil eder.

Parametresel Titreşimler Sistem parametrelerinin periyodik olarak değişmesi durumunda, örneğin hasarlı dişlilerdeki sertliğin değişmesi veya destek koşullarının değişmesi gibi durumlarda ortaya çıkar.

Kendiliğinden Uyarılan Titreşimler Makinelerin, yataklardaki yağ girdabı veya kompresörlerdeki aerodinamik dengesizlikler gibi mekanizmalar aracılığıyla kendi uyarımını oluşturmasıyla gelişir.

- Senkron: Titreşim frekansı dönme hızına kilitlenir (dengesizlik, yanlış hizalama)

- Eşzamansız: Titreşim frekansı hızdan bağımsızdır (rulman arızaları, elektrik sorunları)

Yön Özellikleri

Titreşim üç dik yönde meydana gelir ve her biri farklı tanısal bilgi sağlar:

Radyal Titreşim mil eksenine dik olarak meydana gelir ve genellikle dönen ekipmanlarda baskındır. Radyal ölçümler dengesizliği, yanlış hizalamayı, yatak sorunlarını ve yapısal rezonansları tespit eder.

Eksenel titreşim Mil eksenine paralel olarak meydana gelir ve genellikle itme yatağı sorunlarını, bağlantı sorunlarını veya turbomakinelerdeki aerodinamik kuvvetleri gösterir.

Burulma Titreşimi Genellikle özel sensörler kullanılarak ölçülen veya dönüş hızı değişimlerinden hesaplanan, şaft ekseni etrafındaki bükülme hareketini temsil eder.

Doğal Frekanslar ve Rezonans

Her mekanik sistem, titreşim amplifikasyonunun meydana geldiği doğal frekanslara sahiptir. Rezonans, uyarım frekansları doğal frekanslarla eşleştiğinde veya yaklaştığında gelişir ve potansiyel olarak ciddi titreşime ve hızlı ekipman hasarına neden olur.

Deniz mühendisleri, doğal frekansları darbe testi, kalkış/kalkış analizi veya analitik hesaplamalar yoluyla belirler. Sistemin doğal frekanslarını anlamak, titreşim modellerini açıklamaya ve düzeltici eylemlere rehberlik etmeye yardımcı olur.

Deniz Ekipmanlarındaki Titreşim Kaynakları

Mekanik Kaynaklar dengesizlik, yanlış hizalama, gevşek bileşenler, yatak kusurları ve dişli sorunları içerir. Bu kaynaklar genellikle dönme hızı ve bileşen geometrisiyle ilgili frekanslarda titreşim üretir.

Elektromanyetik Kaynaklar elektrik makinelerinde hat frekansının ve diğer elektrik frekanslarının iki katı titreşim yaratır. Motor manyetik dengesizliği, rotor çubuğu sorunları ve besleme voltajı dengesizlikleri karakteristik elektriksel titreşim imzaları üretir.

Aerodinamik/Hidrodinamik Kaynaklar pompalar, fanlar, kompresörler ve türbinlerdeki akışkan akış etkileşimlerinden kaynaklanır. Kanat geçiş frekansları, akış dengesizlikleri ve kavitasyon belirgin titreşim desenleri yaratır.

- 1× RPM bileşeni hafif dengesizlikten kaynaklanıyor

- Elektriksel manyetik kuvvetlerden 2× hat frekansı

- Yanma kuvvetlerinden ateşleme sıklığı

- Yakıt enjeksiyon sistemindeki yüksek frekanslı bileşenler

2.2 Titreşim Ölçüm Birimleri ve Standartları

Standartlaştırılmış ölçüm birimleri ve değerlendirme kriterleri, deniz operasyonları genelinde tutarlı titreşim değerlendirmesi için temel oluşturur. Uluslararası standartlar, sonuçların anlamlı bir şekilde karşılaştırılmasını sağlayan ölçüm prosedürleri, kabul limitleri ve raporlama biçimleri oluşturur.

Doğrusal ve Logaritmik Birimler

Titreşim ölçümleri, uygulamaya ve dinamik aralık gereksinimlerine bağlı olarak hem doğrusal hem de logaritmik ölçekler kullanır:

| Parametre | Doğrusal Birimler | Logaritmik Birimler | Dönüşüm |

|---|---|---|---|

| Yerinden edilme | μm, mil | dB referansı 1 μm | dB = 20 log₁₀(x/x₀) |

| Hız | mm/sn, inç/sn | dB referansı 1 mm/sn | dB = 20 log₁₀(h/h) |

| Hızlanma | m/s², g | dB referansı 1 m/s² | dB = 20 log₁₀(a/a₀) |

Logaritmik birimler, titreşim ölçümlerinde yaygın olan geniş dinamik aralıklarla uğraşırken avantajlıdır. Desibel ölçeği, büyük değişimleri yönetilebilir aralıklara sıkıştırır ve mutlak değerlerden ziyade göreceli değişimleri vurgular.

Uluslararası Standartlar Çerçevesi

Denizcilik uygulamalarında titreşim ölçümü ve değerlendirmesini düzenleyen çeşitli uluslararası standartlar vardır:

ISO 10816 Serisi Makinelerin dönmeyen parçalarında ölçülen titreşimin değerlendirilmesi için yönergeler sağlar. Bu standart, farklı koşul durumlarına karşılık gelen titreşim bölgelerini (A, B, C, D) belirler.

ISO 7919 Serisi Özellikle büyük deniz tahrik sistemleri ve turbomakineler için önemli olan döner şaftlardaki titreşim ölçümünü kapsar.

ISO 14694 Makinelerin titreşim durumunun izlenmesi ve teşhisini ele alır, ölçüm prosedürleri ve veri yorumlama konusunda rehberlik sağlar.

ISO 10816 Titreşim Bölgeleri

| Alan | Durum | Tipik Hız RMS | Önerilen Eylem |

|---|---|---|---|

| A | İyi | 0,28 - 1,12 mm/sn | Hiçbir işlem gerekmiyor |

| B | Kabul edilebilir | 1,12 - 2,8 mm/sn | İzlemeye devam edin |

| C | Tatmin edici değil | 2,8 - 7,1 mm/sn | Plan bakımı |

| D | Kabul edilemez | >7,1 mm/sn | Hemen harekete geç |

Makine Sınıflandırma Kriterleri

Standartlar, makineleri titreşim limitlerini ve ölçüm gereksinimlerini etkileyen çeşitli özelliklere göre sınıflandırır:

Güç Derecesi: Küçük makineler (15 kW'a kadar), orta makineler (15-75 kW) ve büyük makineler (75 kW üzeri) yapı ve destek sistemlerine bağlı olarak farklı titreşim toleranslarına sahiptir.

Hız Aralığı: Düşük devirli makineler (600 RPM altı), orta devirli makineler (600-12.000 RPM) ve yüksek devirli makineler (12.000 RPM üstü) farklı titreşim özellikleri gösterir ve uygun ölçüm yaklaşımları gerektirir.

Destek Sistemi Sertliği: Standartlar, makine çalışma hızı ile destek sisteminin doğal frekansları arasındaki ilişkiye dayanarak "sert" ve "esnek" montaj sistemleri arasında ayrım yapar.

- Sert: İlk destek doğal frekansı > 2 × çalışma frekansı

- Esnek: İlk destek doğal frekansı < 0,5 × çalışma frekansı

Ölçüm Noktaları ve Prosedürleri

Standartlaştırılmış ölçüm prosedürleri, farklı ekipman ve çalışma koşulları arasında tutarlı ve karşılaştırılabilir sonuçlar sağlar. Temel hususlar şunlardır:

Ölçüm Yerleri: Standartlar, ana yataklara en yakın olan yatak muhafazalarındaki ölçüm noktalarını, birincil titreşim modlarını yakalayan yönlerde belirtir.

Çalışma Koşulları: Ölçümler, nominal hız ve yükte normal çalışma koşulları sırasında yapılmalıdır. Başlatma veya kapatma sırasındaki geçici koşullar ayrı değerlendirme gerektirir.

Ölçüm Süresi: Yeterli ölçüm süresi, istikrarlı okumalar sağlar ve titreşim seviyelerindeki döngüsel değişimleri yakalar.

Değerlendirme Kriterleri ve Sınırlamalar

Standartlar, makine türüne, boyutuna ve montaj koşullarına göre titreşim sınırları sağlar. Bu sınırlar, kabul edilebilir ve kabul edilemez titreşim seviyeleri arasındaki sınırları temsil eder ve bakım kararlarına rehberlik eder.

Değerlendirme kriterleri hem mutlak titreşim seviyelerini hem de zaman içindeki eğilimleri dikkate alır. Yavaşça artan titreşim, mutlak seviyeler kabul edilebilir sınırlar içinde kalsa bile gelişen sorunlara işaret edebilir.

3. Titreşim Ölçümü

3.1 Titreşim Ölçüm Yöntemleri

Etkili titreşim ölçümü, hem farklı ölçüm yaklaşımlarının ardındaki fiziksel prensipleri hem de deniz ortamlarındaki pratik uygulamalarını anlamayı gerektirir. Mühendisler, ekipman özelliklerine, teşhis hedeflerine ve operasyonel kısıtlamalara göre ölçüm yöntemlerini seçer.

Kinematik ve Dinamik Ölçüm Prensipleri

Kinematik Ölçüm Bu hareketi üreten kuvvetleri dikkate almadan hareket parametrelerine (yer değiştirme, hız, ivme) odaklanır. Çoğu titreşim sensörü, sabit referans çerçevelerine göre yüzeylerin hareketini ölçen kinematik prensipler üzerinde çalışır.

Dinamik Ölçüm hem hareketi hem de titreşimi oluşturan kuvvetleri dikkate alır. Dinamik ölçümler, özellikle tanı testleri sırasında uyarım kaynaklarını ve sistem tepki özelliklerini anlamak için değerlidir.

Mutlak ve Göreceli Titreşim

Mutlak ve bağıl titreşim ölçümleri arasındaki ayrım, uygun sensör seçimi ve veri yorumlaması için kritik öneme sahiptir:

Mutlak Titreşim Sabit bir referans çerçevesine (tipik olarak dünyaya sabitlenmiş koordinatlar) göre hareketi ölçer. Yatak yuvalarına monte edilen ivmeölçerler ve hız sensörleri, sabit bileşenlerin hareketini yansıtan mutlak titreşim ölçümleri sağlar.

Bağıl titreşim iki bileşen arasındaki hareketi ölçer, tipik olarak yatak yuvalarına göre şaft hareketi. Yakınlık probları, yatak boşlukları içindeki şaft dinamik davranışını doğrudan gösteren bağıl ölçümler sağlar.

Mutlak ve Göreceli Ölçüm Uygulamaları

| Ölçüm Türü | En İyi Uygulamalar | Sınırlamalar |

|---|---|---|

| Mutlak | Genel makine izleme, yapısal titreşim | Şaft hareketi doğrudan ölçülemez |

| Akraba | Büyük turbomakineler, kritik döner ekipmanlar | Şaft erişimi gerektirir, pahalı kurulum |

Temaslı ve Temassız Yöntemler

İletişim Yöntemleri sensör ve titreşen yüzey arasında fiziksel bağlantı gerektirir. Bu yöntemler arasında doğrudan ekipman yapılarına monte edilen ivmeölçerler, hız sensörleri ve gerinim ölçerler bulunur.

Temas sensörleri birçok avantaj sunar:

- Yüksek hassasiyet ve doğruluk

- Geniş frekans tepkisi

- Kurulmuş ölçüm prosedürleri

- Maliyet etkin çözümler

Temassız Yöntemler izlenen ekipmana fiziksel bağlantı olmadan titreşimi ölçün. Yakınlık probları, lazer vibrometreler ve optik sensörler temassız ölçümler sağlar.

Temassız sensörler şu uygulamalarda üstün performans gösterir:

- Yüksek sıcaklık ortamları

- Dönen yüzeyler

- Tehlikeli yerler

- Geçici ölçümler

3.2 Teknik Titreşim Ölçüm Ekipmanları

Modern titreşim ölçüm sistemleri, zorlu deniz ortamlarında doğru veri toplamayı sağlayan gelişmiş sensör teknolojilerini ve sinyal işleme yeteneklerini bünyesinde barındırır. Sensör özelliklerini ve sınırlamalarını anlamak, uygun uygulama ve güvenilir sonuçlar sağlar.

Sensör Özellikleri ve Performansı

Tüm titreşim sensörleri, yeteneklerini ve sınırlamalarını tanımlayan karakteristik performans parametrelerini sergiler:

Genlik-Frekans Tepkisi sensör çıkışının sabit genlikte giriş frekansına göre nasıl değiştiğini açıklar. İdeal sensörler çalışma frekans aralıkları boyunca düz tepkiyi korur.

Faz-Frekans Tepkisi giriş titreşimi ile sensör çıkışı arasındaki faz kaymasını frekansın bir fonksiyonu olarak gösterir. Faz tepkisi, birden fazla sensör veya zamanlama ölçümü içeren uygulamalar için kritik hale gelir.

Dinamik Aralık maksimum ve minimum ölçülebilir genlikler arasındaki oranı temsil eder. Denizcilik uygulamaları genellikle hem düşük arka plan titreşimini hem de yüksek arıza ile ilgili sinyalleri işlemek için geniş dinamik aralık gerektirir.

Sinyal-Gürültü Oranı yararlı sinyal gücünü istenmeyen gürültüyle karşılaştırır ve sensörlerin güvenilir bir şekilde algılayabileceği en küçük titreşim seviyelerini belirler.

Yakınlık Probları (Eddy Current Sensörleri)

Yakınlık probları, prob ucu ile iletken hedefler, tipik olarak dönen şaftlar arasındaki mesafeyi ölçmek için girdap akımı prensiplerini kullanır. Bu sensörler, yatak boşlukları içindeki bağıl şaft hareketini ölçmede mükemmeldir.

- Yüksek frekanslı osilatör elektromanyetik alan üretir

- Yakındaki iletken yüzeylerde girdap akımları oluşur

- Hedef uzaklığı değişiklikleri girdap akımı modellerini değiştirir

- Elektronik, empedans değişikliklerini voltaj çıkışına dönüştürür

Yakınlık problarının temel özellikleri şunlardır:

- DC tepkisi (statik yer değiştirmeyi ölçebilir)

- Yüksek çözünürlük (genellikle 0,1 μm veya daha iyi)

- Mil ile mekanik temas yok

- Sıcaklık stabilitesi

- Çalışma aralığı boyunca doğrusal çıkış

Hız Sensörleri (Sismik Transdüserler)

Hız sensörleri, bir bobin içinde asılı duran manyetik bir kütle içeren elektromanyetik indüksiyon prensiplerini kullanır. Kütle ve bobin arasındaki göreli hareket, hıza orantılı voltaj üretir.

Hız sensörleri denizcilik uygulamaları için çeşitli avantajlar sunar:

- Kendi kendini üreten (harici güç gerektirmez)

- Geniş frekans tepkisi (tipik olarak 10-1000 Hz)

- Sağlam yapı

- Doğrudan hız çıkışı (ISO standartları için idealdir)

Sınırlamalar şunlardır:

- Sınırlı düşük frekans tepkisi

- Sıcaklık hassasiyeti

- Manyetik alan girişimi

- Nispeten büyük boyut ve ağırlık

İvmeölçerler

İvmeölçerler, ivmeyi ölçmek için piezoelektrik, piezodirençli veya kapasitif teknolojiler kullanan en çok yönlü titreşim sensörlerini temsil eder. Piezoelektrik ivmeölçerler, mükemmel performans özellikleri nedeniyle denizcilik uygulamalarına hakimdir.

Piezoelektrik İvmeölçerler kristalin malzemeler mekanik strese maruz kaldığında uygulanan kuvvete orantılı elektrik yükü üretir. Yaygın piezoelektrik malzemeler arasında doğal kuvars ve sentetik seramikler bulunur.

İvmeölçer Performans Karşılaştırması

| Tip | Frekans Aralığı | Hassasiyet | En İyi Uygulamalar |

|---|---|---|---|

| Genel Amaçlı | 1 Hz - 10 kHz | 10-100 mV/g | Rutin izleme |

| Yüksek Frekans | 5 Hz - 50 kHz | 0,1-10 mV/g | Rulman teşhisi |

| Yüksek Hassasiyet | 0,5 Hz - 5 kHz | 100-1000 mV/g | Düşük seviyeli ölçümler |

Başlıca ivmeölçer seçim kriterleri şunlardır:

- Frekans aralığı eşleştirme uygulama gereksinimleri

- Beklenen titreşim seviyelerine uygun hassasiyet

- Sıcaklık ve nem için çevresel derecelendirme

- Montaj yöntemi uyumluluğu

- Kablo bağlantı tipi ve sızdırmazlık

Sensör Montaj Yöntemleri

Uygun sensör montajı doğru ölçümler sağlar ve sensör hasarını önler. Farklı montaj yöntemleri değişken frekans tepkisi ve ölçüm doğruluğu sağlar:

Saplama Montajı Sensörleri ölçülen yüzeylere dişli saplamalar aracılığıyla sıkıca bağlayarak en yüksek frekans tepkisini ve en iyi doğruluğu sağlar.

Yapışkan Montaj birkaç kilohertze kadar iyi frekans tepkisini koruyarak geçici ölçümler için kolaylık sağlar.

Manyetik Montaj Ferromanyetik yüzeylere hızlı sensör yerleştirmeyi mümkün kılar ancak montaj rezonansı nedeniyle frekans tepkisini sınırlar.

Prob/Stinger Montajı ulaşılması zor yerlerde ölçüm yapılmasına olanak tanır ancak frekans tepkisini daha da azaltır.

Sinyal Koşullandırma Ekipmanları

Titreşim sensörleri, ham sensör çıktılarını kullanılabilir ölçüm sinyallerine dönüştürmek için sinyal koşullandırma gerektirir. Sinyal koşullandırma sistemleri güç, amplifikasyon, filtreleme ve sinyal dönüştürme işlevleri sağlar.

Şarj Amplifikatörleri Piezoelektrik ivmeölçerlerin yüksek empedanslı şarj çıkışını, uzun kablolar üzerinden iletime uygun düşük empedanslı voltaj sinyallerine dönüştürmek.

Gerilim Amplifikatörleri Analogdan dijitale dönüşüm için gereken seviyelere düşük seviyeli sensör çıkışlarını yükseltirken, filtreleme ve sinyal koşullandırma işlevlerini de sağlar.

IEPE (Entegre Elektronik Piezo-Elektrik) Sistemleri Sensörlerin içine yerleşik elektronikler entegre ederek kurulumu basitleştirir ve sabit akım uyarımı ile gürültü bağışıklığını artırır.

Veri Toplama Sistemleri

Modern titreşim ölçüm sistemleri, sensörleri, sinyal koşullandırmayı ve veri işlemeyi deniz ortamları için tasarlanmış sofistike paketlerde birleştirir. Bu sistemler otomatik veri toplama, analiz ve raporlama yetenekleri sağlar.

Deniz titreşim veri toplama sistemlerinin temel özellikleri şunlardır:

- Çok kanallı eş zamanlı örnekleme

- Programlanabilir kazanç ve filtreleme

- Çevre koruma (IP65 veya daha iyisi)

- Pil ile çalışma yeteneği

- Kablosuz veri iletimi

- Gemi sistemleriyle entegrasyon

Kalibrasyon ve Doğrulama

Düzenli kalibrasyon, ölçüm doğruluğunu ve ulusal standartlara göre izlenebilirliği sağlar. Deniz titreşim programları, zorlu çalışma ortamlarını hesaba katan sistematik kalibrasyon prosedürleri gerektirir.

Birincil Kalibrasyon belirli frekanslarda bilinen ivme seviyeleri sağlayan hassas titreşim kalibratörleri kullanır. Laboratuvar sınıfı kalibratörler 1%'nin altındaki belirsizliklere ulaşır.

Saha Doğrulaması Ekipmanı hizmetten çıkarmadan sensör ve sistem performansını doğrulamak için taşınabilir kalibrasyon kaynaklarını kullanır.

Arka Arkaya Karşılaştırma Aynı titreşim kaynağını ölçen birden fazla sensörden gelen okumaları karşılaştırarak, kabul edilebilir toleransların dışına çıkan sensörleri belirler.

- Kritik sistemler için yıllık laboratuvar kalibrasyonu

- Üç aylık saha doğrulama kontrolleri

- Önemli ölçümler için kalibrasyon öncesi/sonrası

- Sensör hasarı veya onarımı sonrasında kalibrasyon

4. Titreşim Sinyallerinin Analizi ve İşlenmesi

4.1 Titreşim Sinyallerinin Türleri

Farklı titreşim sinyali tiplerini anlamak, deniz mühendislerinin uygun analiz yöntemlerini seçmelerini ve teşhis sonuçlarını doğru şekilde yorumlamalarını sağlar. Ekipman arızaları, eğitimli analistlerin tanıyıp sınıflandırdığı karakteristik sinyal desenleri üretir.

Harmonik ve Periyodik Sinyaller

Saf Harmonik Sinyaller tek bir frekansta sinüzoidal hareketle karakterize edilen en basit titreşim formunu temsil eder. Pratik makinelerde nadir olsa da, harmonik analiz daha karmaşık sinyalleri anlamak için temel oluşturur.

Burada: A = genlik, f = frekans, φ = faz

Poliharmonik Sinyaller tam harmonik ilişkilere sahip birden fazla frekans bileşeni içerir. Dönen makineler genellikle geometrik periyodiklikler ve doğrusal olmayan kuvvetler nedeniyle poliharmonik sinyaller üretir.

Yarı-poliharmonik sinyaller zaman içinde hafif frekans değişimleriyle neredeyse periyodik davranış sergilerler. Bu sinyaller, makinelerdeki hız değişimlerinden veya modülasyon etkilerinden kaynaklanır.

- 1. derece: Birincil ateşleme frekansı

- 2. derece: İkincil yanma etkileri

- Daha yüksek mertebeler: Vana olayları ve mekanik rezonanslar

Modüle edilmiş sinyaller

Modülasyon, bir sinyal parametresinin başka bir sinyale göre değişerek, birden fazla arıza kaynağı hakkında tanısal bilgi taşıyan karmaşık dalga biçimleri oluşturmasıyla meydana gelir.

Genlik Modülasyonu (AM) sinyal genliği periyodik olarak değiştiğinde ortaya çıkar. Yaygın nedenler şunlardır:

- Rulman dış halkası kusurları

- Dişli aşınma desenleri

- Elektrik beslemesindeki değişimler

- Şaft yayı veya kaçıklığı

Burada: m = modülasyon derinliği, f_m = modülasyon frekansı, f_c = taşıyıcı frekansı

Frekans Modülasyonu (FM) sinyal frekansının periyodik olarak değişmesiyle oluşur ve genellikle şunları gösterir:

- Hız değişimleri

- Bağlantı sorunları

- Yük dalgalanmaları

- Tahrik sistemi dengesizlikleri

Faz Modülasyonu (PM) Tahrik sistemlerinde zamanlama farklılıklarını veya mekanik hataları gösterebilen periyodik faz değişimlerini içerir.

Geçici ve Etki Sinyalleri

Dürtüsel Sinyaller kısa süreli, yüksek genlikli olayları temsil eder ve birden fazla sistem rezonansını harekete geçirir. Yuvarlanan eleman yatak arızaları genellikle hasarlı yüzeyler dönüş sırasında çarpıştığında ani sinyaller üretir.

Çarpma sinyalleri karakteristik özellikler gösterir:

- Yüksek tepe faktörleri (>6)

- Geniş frekans içeriği

- Hızlı genlik azalması

- Periyodik tekrar oranları

Beat Sinyalleri yakın aralıklı frekanslar arasındaki girişimden kaynaklanır ve periyodik genlik değişimleri yaratır. Vuruş desenleri genellikle şunları gösterir:

- Çoklu dönen elemanlar

- Dişli ağ etkileşimleri

- Elektriksel frekans karıştırma

- Yapısal rezonans bağlantısı

Rastgele ve Stokastik Sinyaller

Sabit Rastgele Sinyaller zaman içinde sabit kalan istatistiksel özellikler sergiler. Türbülanslı akış gürültüsü ve elektriksel girişim genellikle sabit rastgele titreşim üretir.

Sabit Olmayan Rastgele Sinyaller zamanla değişen istatistiksel özellikleri gösterir, şu durumlarda yaygındır:

- Kavitasyon olayı

- Yatak yüzey pürüzlülüğü etkileri

- Aerodinamik türbülans

- Dişli örgüsü çeşitleri

Genlik Modülasyonlu Rastgele Sinyaller rastgele taşıyıcı sinyalleriyle periyodik modülasyonu birleştirir; bu, rastgele darbelerin geometrik kusur frekansları tarafından genlik modüle edildiği ileri yatak bozulmasının karakteristiğidir.

4.2 Sinyal Analiz Yöntemleri

Etkili titreşim analizi, gürültüyü ve alakasız bileşenleri bastırırken tanısal bilgileri çıkaran uygun sinyal işleme tekniklerini gerektirir. Deniz mühendisleri, analiz yöntemlerini sinyal özelliklerine ve tanısal hedeflere göre seçerler.

Zaman Alanı Analizi

Dalga Formu Analizi frekans analizinde belirgin olmayan sinyal özelliklerini belirlemek için zaman alanındaki ham titreşim sinyallerini inceler. Zaman dalga biçimleri şunları ortaya çıkarır:

- Etki zamanlaması ve tekrar oranları

- Modülasyon desenleri

- Sinyal asimetrisi

- Geçici olaylar

İstatistiksel Analiz sinyal özelliklerini karakterize etmek için istatistiksel ölçümler uygular:

Titreşim Analizi için İstatistiksel Parametreler

| Parametre | Formül | Tanısal Önem |

|---|---|---|

| RMS | √(Σx²/N) | Genel enerji içeriği |

| Tepe Faktörü | Tepe/RMS | Sinyal dikenliliği |

| Kurtozis | E[(x-μ)⁴]/σ⁴ | Darbe tespiti |

| Çarpıklık | E[(x-μ)³]/σ³ | Sinyal asimetrisi |

Kurtozis Özellikle yatak teşhisinde oldukça değerlidir, çünkü sağlıklı yataklar genellikle 3.0'a yakın basıklık değerleri gösterirken, gelişen kusurlar basıklığı 4.0'ın üzerine çıkarır.

Frekans Alanı Analizi

Fourier Dönüşüm Prensipleri zaman ve frekans alanları arasında dönüşümü etkinleştirir, zaman dalga formlarında görünmeyen frekans bileşenlerini ortaya çıkarır. Ayrık Fourier Dönüşümü (DFT) dijital sinyalleri işler:

Hızlı Fourier Dönüşümü (FFT) algoritmalar, iki kuvvet uzunluğundaki sinyaller için DFT'yi verimli bir şekilde hesaplayarak, gerçek zamanlı spektral analizi denizcilik uygulamalarında pratik hale getirir.

FFT analizinin birkaç önemli faydası vardır:

- Belirli hata frekanslarını belirler

- Frekans bileşenlerindeki değişiklikleri izler

- Birden fazla titreşim kaynağını ayırır

- Yerleşik kalıplarla karşılaştırmaya olanak tanır

Dijital Sinyal İşleme Hususları

Analog-Dijital Dönüşüm sürekli titreşim sinyallerini bilgisayar işleme için ayrı dijital örneklere dönüştürür. Temel parametreler şunlardır:

Örnekleme Oranı: Aliasing bozulmasını önlemek için ilgi duyulan en yüksek frekansın (Nyquist kriteri) iki katını aşması gerekir.

Takma Ad Önleme örneklemeden önce Nyquist frekansının üstündeki frekans bileşenlerini kaldıran anti-aliasing filtreleri gerektirir.

Pencereleme Fonksiyonları Periyodik olmayan sinyalleri veya sonlu süreli sinyalleri analiz ederken spektral sızıntıyı en aza indirmek:

| Pencere Tipi | En İyi Uygulama | Özellikler |

|---|---|---|

| Dikdörtgen | Geçici sinyaller | En iyi frekans çözünürlüğü |

| Hanning | Genel amaçlı | İyi uzlaşma |

| Uçak gemisi | Genlik doğruluğu | En iyi genlik hassasiyeti |

| Kayzer | Değişken gereksinimler | Ayarlanabilir parametreler |

Filtreleme Teknikleri

Filtreler, odaklanmış analiz için belirli frekans bantlarını izole eder ve tanı yorumunu etkileyebilecek istenmeyen sinyal bileşenlerini ortadan kaldırır.

Alçak Geçirgen Filtreler Yüksek frekanslı bileşenleri kaldırmak, gürültüyü ortadan kaldırmak ve dengesizlik ve yanlış hizalama gibi düşük frekanslı olaylara odaklanmak için faydalıdır.

Yüksek Geçirgen Filtreler Düşük frekanslı bileşenleri ortadan kaldırır, yatak ve dişli arızalarının analizinde dengesizliğin etkisini ortadan kaldırmaya yardımcı olur.

Bant Geçiren Filtreler Belirli frekans bantlarını izole ederek, bireysel makine bileşenlerinin veya arıza modlarının analizini mümkün kılar.

İzleme Filtreleri Makine hızları değiştikçe belirli frekans bileşenlerini takip eder, özellikle başlatma ve durdurma sırasında siparişle ilgili titreşimleri analiz etmek için faydalıdır.

Gelişmiş Analiz Teknikleri

Zarf Analizi yüksek frekanslı sinyallerden modülasyon bilgilerini çıkarır, özellikle yuvarlanan elemanlı yatak teşhisleri için etkilidir. Teknik şunları içerir:

- Yatak rezonans frekansları etrafında bant geçişli filtreleme

- Genlik demodülasyonu (zarf çıkarma)

- Zarf sinyalinin alçak geçişli filtrelenmesi

- Zarfın FFT analizi

Cepstrum Analizi Frekans spektrumlarındaki periyodik bileşenleri tespit eder, dişli bağlantı yan bantlarını ve belirli arıza koşullarını gösteren harmonik ailelerini tanımlamak için faydalıdır.

Sipariş Takibi değişken hızlarda çalışan makineler için gerekli olan dönme hızının katları olarak titreşim bileşenlerini analiz eder. Sıra analizi, hız değişimlerinden bağımsız olarak sıra alanında sabit çözünürlüğü korur.

Tutarlılık Analizi İki sinyal arasındaki doğrusal ilişkiyi frekans fonksiyonu olarak ölçer, titreşim iletim yollarını ve makine bileşenleri arasındaki bağlantıyı belirlemeye yardımcı olur.

- Titreşim iletim yollarının belirlenmesi

- Ölçüm kalitesinin doğrulanması

- Makineler arasındaki bağlantının değerlendirilmesi

- Yalıtım etkinliğinin değerlendirilmesi

4.3 Titreşim Analizi için Teknik Ekipmanlar

Modern deniz titreşim analizi, gemide kullanıma uygun taşınabilir, sağlamlaştırılmış paketlerde birden fazla analiz yeteneğini birleştiren sofistike araçlara dayanır. Ekipman seçimi uygulama gereksinimlerine, çevre koşullarına ve operatör uzmanlık seviyelerine bağlıdır.

Titreşim Ölçerler ve Analizörler

Basit Titreşim Ölçerler frekans analizi yetenekleri olmadan temel genel titreşim ölçümleri sağlar. Bu aletler, genel seviyelerin eğilim göstermesinin durum değerlendirmesi için yeterli olduğu rutin izleme uygulamalarına hizmet eder.

Oktav Bant Analizörleri frekans spektrumunu standart oktav veya kesir oktav bantlarına bölerek basitliği korurken frekans bilgisi sağlar. Denizcilik uygulamaları genellikle gürültü ve titreşim değerlendirmesi için 1/3 oktav analizi kullanır.

Dar Bant Analizörleri FFT işlemeyi kullanarak yüksek frekans çözünürlüğü sunar ve tanı uygulamaları için ayrıntılı spektral analiz sağlar. Bu cihazlar kapsamlı titreşim programlarının omurgasını oluşturur.

Analizör Karşılaştırması

| Analizör Türü | Frekans Çözünürlüğü | Analiz Hızı | En İyi Uygulamalar |

|---|---|---|---|

| Etraflı | Hiçbiri | Çok hızlı | Basit izleme |

| 1/3 Oktav | Orantılı | Hızlı | Genel değerlendirme |

| FFT | Devamlı | Ilıman | Ayrıntılı tanı |

| Yakınlaştırma FFT | Çok Yüksek | Yavaş | Kesin analiz |

Taşınabilir ve Kalıcı Sistemler

Taşınabilir (Çevrimdışı) Sistemler birden fazla makinede periyodik ölçümler için esneklik sunar. Avantajları şunlardır:

- Makine başına daha düşük maliyet

- Ölçüm esnekliği

- Çoklu makine kapsamı

- Ayrıntılı analiz yetenekleri

Taşınabilir sistemlerin sınırlamaları:

- Manuel ölçüm gereksinimleri

- Sınırlı sürekli izleme

- Operatör beceri bağımlılığı

- Kaçırılan etkinlik potansiyeli

Kalıcı (Çevrimiçi) Sistemler Otomatik veri toplama ve alarm oluşturma ile kritik makinelerin sürekli izlenmesini sağlayın.

Kalıcı sistemlerin avantajları:

- Sürekli izleme yeteneği

- Otomatik alarm üretimi

- Tutarlı ölçüm koşulları

- Tarihsel veri toplama

Sanal Enstrümantasyon

Sanal aletler, esnek analiz sistemleri oluşturmak için genel amaçlı donanımı özel yazılımla birleştirir. Bu yaklaşım, deniz uygulamaları için çeşitli avantajlar sunar:

- Özelleştirilebilir analiz fonksiyonları

- Kolay yazılım güncellemeleri

- Gemi sistemleriyle entegrasyon

- Maliyet etkin genişleme

Sanal enstrümantasyon genellikle şunları kullanır:

- Ticari veri toplama donanımı

- Standart bilgisayar platformları

- Uzmanlaşmış analiz yazılımı

- Özel kullanıcı arayüzleri

İzleme Sistemi Mimarisi

Kapsamlı deniz titreşim izleme sistemleri, çeşitli ekipman tiplerini ve izleme gereksinimlerini karşılayan hiyerarşik mimarilerde birden fazla bileşeni bir araya getirir.

Yerel İşlem Birimleri birden fazla sensörden veri toplayın, ilk işlemeyi gerçekleştirin ve merkezi sistemlerle iletişim kurun. Bu birimler dağıtılmış zeka sağlar ve iletişim bant genişliği gereksinimlerini azaltır.

Merkezi İzleme İstasyonları Yerel birimlerden veri almak, gelişmiş analizler gerçekleştirmek, raporlar oluşturmak ve gemi yönetim sistemleriyle arayüz oluşturmak.

Uzaktan Erişim Yetenekleri Kıyıdaki uzmanların teknik destek ve gelişmiş teşhis için gemideki izleme sistemlerine erişebilmelerini sağlamak.

- Merkezi veri yönetimi

- Tutarlı analiz prosedürleri

- Otomatik raporlama

- Uzman sistem desteği

Veri Yönetim Sistemleri

Etkili titreşim programları, ölçüm verilerini analiz ve raporlama amaçlarıyla depolayan, düzenleyen ve geri çağıran sağlam veri yönetim sistemleri gerektirir.

Veritabanı Tasarımı Dikkat edilmesi gereken hususlar şunlardır:

- Ölçüm verilerinin depolanması

- Ekipman hiyerarşisi tanımı

- Analiz sonuçlarının arşivlenmesi

- Kullanıcı erişim kontrolü

Veri Sıkıştırma teknikler, tanısal bilgileri korurken depolama gereksinimlerini azaltır. Yaygın yaklaşımlar şunları içerir:

- Spektral veri indirgemesi

- İstatistiksel parametre çıkarımı

- Trend veri sıkıştırma

- İstisna tabanlı depolama

5. Titreşim Kontrolü ve Durum İzleme

5.1 Kabul Testi ve Kalite Kontrolü

Titreşim kabul testi, yeni deniz ekipmanları için temel performans standartları oluşturur ve hizmete girmeden önce teknik özelliklere uyumu doğrular. Bu prosedürler, ekipman güvenilirliğini tehlikeye atabilecek üretim hatalarına ve kurulum sorunlarına karşı koruma sağlar.

Giriş/Çıkış Titreşim Kontrol Yöntemleri

Ekipman devreye alma sırasında sistematik titreşim kontrolü, uygun kurulumu ve ilk performansı garanti eder. Kontrol yöntemleri hem servis öncesi doğrulamayı hem de performans doğrulama prosedürlerini kapsar.

Kurulum Öncesi Test gemiye kurulumdan önce ekipmanın durumunu doğrular:

- Fabrika kabul testleri

- Taşıma hasar değerlendirmesi

- Muayene prosedürlerinin alınması

- Depolama koşulu doğrulaması

Kurulum Doğrulaması uygun montajı, hizalamayı ve sistem entegrasyonunu onaylar:

- Temel uyumluluk denetimi

- Hizalama toleransı doğrulaması

- Borulama stres değerlendirmesi

- Elektriksel bağlantı doğrulaması

Üretim ve Montaj Hata Tespiti

Titreşim analizi, geleneksel muayene yöntemlerinin gözden kaçırabileceği yaygın üretim ve kurulum sorunlarını etkili bir şekilde belirler. Erken tespit, ilerleyen hasarı ve maliyetli arızaları önler.

Üretim Hataları Titreşim analiziyle tespit edilebilenler şunlardır:

- Rotor balans kalite sapmaları

- Rulman montaj sorunları

- İşleme toleransı ihlalleri

- Montaj hizalama hataları

Kurulum Hataları titreşim testinde sıklıkla ortaya çıkar:

- Yumuşak ayak koşulları

- Bağlantı yanlış hizalaması

- Boru gerginliği

- Temel rezonansları

Teknik Standartlar ve Özellikler

Deniz ekipmanlarının titreşim kabulü, çeşitli makine tipleri için ölçüm prosedürlerini, değerlendirme kriterlerini ve kabul limitlerini tanımlayan yerleşik teknik standartlara dayanmaktadır.

| Standart | Kapsam | Temel Gereksinimler |

|---|---|---|

| ISO 10816-1 | Genel makine | Titreşim değerlendirme bölgeleri |

| ISO 10816-6 | Karşılıklı hareket eden makineler | RMS hız sınırları |

| ISO 8528-9 | Oluşturma kümeleri | Yük bağımlı limitler |

| API 610 | Santrifüj pompalar | Mağaza test gereksinimleri |

Ekipman Alıştırma Prosedürleri

Yeni deniz ekipmanları, anormal koşulları izlerken bileşenlerin kademeli olarak aşınmasına izin veren sistematik rodaj prosedürleri gerektirir. Rodaj sırasında titreşim izleme, olası sorunlara ilişkin erken uyarı sağlar.

Hırsızlık İzleme Aşamaları:

- İlk başlatma doğrulaması

- Düşük yük operasyon değerlendirmesi

- Progresif yükleme değerlendirmesi

- Tam yük performans onayı

- Genişletilmiş operasyon doğrulaması

Rodaj sırasında mühendisler, bileşenler yerleştikçe ve aşınma kalıpları oluştukça titreşim özelliklerinde kademeli değişiklikler beklerler. Ani değişiklikler veya sürekli artan seviyeler, araştırma gerektiren potansiyel sorunlara işaret eder.

5.2 Titreşim İzleme Sistemleri

Kapsamlı titreşim izleme sistemleri, kritik deniz ekipmanlarının sürekli gözetimini sağlayarak erken arıza tespiti, trend analizi ve öngörücü bakım planlamasına olanak tanır. Sistem tasarımı, güvenilir teşhis yetenekleri sağlarken deniz ortamlarının benzersiz zorluklarını da karşılamalıdır.

Veritabanı Geliştirme ve Yönetimi

Etkili izleme programları, ekipman bilgilerini, ölçüm verilerini ve analiz sonuçlarını karar alma sürecinde erişilebilir formatlarda düzenleyen sağlam veritabanı sistemleri gerektirir.

Ekipman Hiyerarşi Yapısı:

- Gemi seviyesi tanımlama

- Sistem sınıflandırması (tahrik, elektrik, yardımcı)

- Ekipman türü kategorizasyonu

- Bileşen düzeyinde ayrıntı

- Ölçüm noktası tanımı

Veri Türleri ve Organizasyonu:

- Zaman dalga formu depolaması

- Frekans spektrumu arşivleme

- İstatistiksel parametre eğilimleri

- Çalışma durumu kayıtları

- Bakım geçmişi entegrasyonu

Veritabanı Yapısı Örneği

Gemi → Makine Departmanı → Ana Makine → Silindir #1 → Egzoz Vanası → Ölçüm Noktası A1

Her seviye, o hiyerarşi seviyesine ilişkin özel bilgileri içerir ve bu da verilerin verimli bir şekilde düzenlenmesini ve alınmasını sağlar.

Ekipman Seçimi ve Program Geliştirme

Başarılı izleme programları, kritiklik analizi, arıza sonuçları ve teşhis etkinliğine dayalı olarak ekipman ve ölçüm parametrelerinin sistematik olarak seçilmesini gerektirir.

Kritiklik Değerlendirme Faktörleri:

- Ekipman arızasının güvenlik etkisi

- Durgunluğun ekonomik sonuçları

- Yedek parça bulunabilirliği

- Onarım karmaşıklığı ve süresi

- Tarihsel arıza sıklığı

Ölçüm Parametrelerinin Seçimi:

- Beklenen arızalar için frekans aralıkları

- Ölçüm yönleri (radyal, eksenel)

- Sensör konumları ve miktarları

- Örnekleme oranları ve veri çözünürlüğü

- Ana motor (sürekli izleme)

- Ana jeneratörler (sürekli izleme)

- Kargo pompaları (periyodik taşınabilir ölçümler)

- Yardımcı ekipmanlar (yıllık anketler)

Ölçüm Planlama ve Programlama

Sistematik ölçüm planlaması, kaynak kullanımını optimize ederken ve operasyonel kesintileri en aza indirirken tutarlı veri toplanmasını sağlar.

Ölçüm Frekansı Kılavuzu:

| Ekipman Kritikliği | Ölçüm Frekansı | Analiz Derinliği |

|---|---|---|

| Kritik | Sürekli/Günlük | Ayrıntılı spektral analiz |

| Önemli | Haftalık/Aylık | Periyodik analizle trend oluşturma |

| Standart | Üç aylık | Genel seviye eğilimi |

| Kritik olmayan | Yıllık | Temel durum değerlendirmesi |

Alarm Seviyesi Ayarı ve Temel Oluşturma

Doğru alarm yapılandırması, gelişen sorunların zamanında bildirilmesini sağlarken, hem yanlış alarmları hem de gözden kaçan arıza durumlarını önler.

Temel Oluşturma Prosedürleri:

- İyi çalışma koşulları sırasında birden fazla ölçüm toplayın

- Tutarlı çalışma parametrelerini (yük, hız, sıcaklık) doğrulayın

- İstatistiksel parametreleri (ortalama, standart sapma) hesaplayın

- İstatistiksel yöntemleri kullanarak alarm seviyelerini belirleyin

- Temel koşulları ve varsayımları belgelendirin

Alarm Seviyesi Ayarlama Yöntemleri:

- İstatistiksel yöntemler (ortalama + 3σ)

- Standart tabanlı limitler (ISO bölgeleri)

- Deneyime dayalı eşikler

- Bileşene özgü kriterler

Trend Analizi ve Değişim Tespiti

Trend analizi, kritik seviyelere ulaşmadan önce gelişen sorunları gösteren ekipman durumundaki kademeli değişiklikleri belirler. Etkili trend analizi, tutarlı ölçüm prosedürleri ve uygun istatistiksel yorumlama gerektirir.

Trend Parametreler:

- Genel titreşim seviyeleri

- Belirli frekans bileşenleri

- İstatistiksel ölçümler (tepe faktörü, basıklık)

- Zarf parametreleri

Değişiklik Algılama Yöntemleri:

- İstatistiksel süreç kontrolü

- Regresyon analizi

- Kümülatif toplam teknikleri

- Desen tanıma algoritmaları

5.3 Teknik ve Yazılım Sistemleri

Modern deniz titreşim izleme, özellikle deniz uygulamaları için tasarlanmış otomatik veri toplama, analiz ve raporlama yetenekleri sağlayan entegre donanım ve yazılım sistemlerine dayanmaktadır.

Taşınabilir Sistem Mimarisi

Taşınabilir titreşim izleme sistemleri, deniz ortamlarına uygun profesyonel analiz yeteneklerini korurken kapsamlı makine araştırmaları için esneklik sunar.

Temel Bileşenler:

- Sağlamlaştırılmış veri toplayıcı

- Çoklu sensör tipleri ve kablolar

- Analiz ve raporlama yazılımı

- Veritabanı yönetim sistemi

- İletişim arayüzleri

Denize Özel Gereksinimler:

- İçsel olarak güvenli çalışma

- Sıcaklık ve nem direnci

- Şok ve titreşime dayanıklılık

- Uzun pil ömrü

- Sezgisel kullanıcı arayüzü

- Ölçüm noktası başına daha düşük maliyet

- Ölçüm prosedürü esnekliği

- Ayrıntılı analiz yetenekleri

- Çoklu gemi konuşlandırması

Kalıcı İzleme Sistemleri

Kalıcı izleme sistemleri, otomatik veri toplama, işleme ve alarm oluşturma yetenekleriyle kritik ekipmanların sürekli gözetimini sağlar.

Sistem Mimarisi:

- Dağıtılmış sensör ağları

- Yerel işlem birimleri

- Merkezi izleme istasyonları

- İletişim altyapısı

- Uzaktan erişim yetenekleri

Kalıcı Sistem Avantajları:

- Sürekli durum izleme

- Otomatik alarm üretimi

- Tutarlı ölçüm koşulları

- Tarihsel verilerin korunması

- Gemi sistemleriyle entegrasyon

Yazılım Gereksinimleri ve Yetenekleri

İzleme yazılımı, çeşitli düzeylerde titreşim uzmanlığına sahip deniz mühendislerinin erişimine açık kalırken kapsamlı analiz yetenekleri sağlamalıdır.

Temel Yazılım Özellikleri:

- Çok alanlı analiz (zaman, frekans, sıra)

- Otomatik arıza tespit algoritmaları

- Özelleştirilebilir raporlama biçimleri

- Trend analizi ve tahmini

- Veritabanı entegrasyonu

Kullanıcı Arayüzü Gereksinimleri:

- Grafiksel veri sunumu

- Uzman sistem rehberliği

- Özelleştirilebilir gösterge panelleri

- Mobil cihaz uyumluluğu

- Çoklu dil desteği

Rota Tabanlı Veri Toplama

Rota tabanlı ölçüm sistemleri, teknisyenleri önceden belirlenmiş ölçüm dizileri boyunca yönlendirerek, tutarlı prosedürler ve tam kapsama sağlayarak veri toplama verimliliğini optimize eder.

Rota Geliştirme Süreci:

- Ekipman tanımlama ve önceliklendirme

- Ölçüm noktası seçimi ve numaralandırma

- Verimlilik için rota optimizasyonu

- Barkod veya RFID etiket montajı

- Prosedür dokümantasyonu ve eğitimi

Rota Tabanlı Sistemin Avantajları:

- Tutarlı ölçüm prosedürleri

- Tam ekipman kapsamı

- Azaltılmış ölçüm süresi

- Otomatik veri organizasyonu

- Kalite güvence özellikleri

Rota Tabanlı Ölçüm İş Akışı

Rota Planlama → Ekipman Etiketleme → Veri Toplama → Otomatik Yükleme → Analiz → Raporlama

İletişim ve Veri Yönetimi

Modern deniz izleme sistemleri, veri aktarımı, uzaktan erişim ve gemi yönetim sistemleriyle entegrasyon için güçlü iletişim yetenekleri gerektirir.

İletişim Seçenekleri:

- Gemi sistemleri için Ethernet ağları

- Taşınabilir cihazlar için kablosuz ağlar

- Kıyı raporlaması için uydu iletişimleri

- USB ve hafıza kartı transferleri

Veri Yönetimi Özellikleri:

- Otomatik yedekleme sistemleri

- Veri sıkıştırma algoritmaları

- Güvenli veri iletimi

- Bulut depolama entegrasyonu

6. Dönen Deniz Ekipmanlarının Tanılanması

6.1 Makine Bileşenlerinin Titreşim Özellikleri

Farklı makine bileşenleri, eğitimli analistlerin belirli sorunları belirlemesini ve ciddiyetini değerlendirmesini sağlayan karakteristik titreşim imzaları üretir. Bu imzaları anlamak, deniz uygulamalarında etkili titreşim teşhisinin temelini oluşturur.

Yuvarlanan Elemanlı Rulman Tanılaması

Yuvarlanan elemanlı yataklar, deniz makinelerinde kritik bileşenleri temsil eder ve durumları ekipman güvenilirliğini önemli ölçüde etkiler. Yatak arızaları, analistlerin tanımlayıp izleyebileceği belirgin titreşim desenleri üretir.

Rulman Arıza Sıklıkları: Her rulman geometrisi, kusurlar oluştuğunda belirli hata frekansları üretir:

BPFO = (N × RPM × (1 - (d/D) × cos φ)) / 120

Top Pas Frekansı İç Yarış (BPFI):

BPFI = (N × RPM × (1 + (d/D) × cos φ)) / 120

Top Döndürme Frekansı (BSF):

BSF = (RPM × D × (1 - (d/D)² × cos² φ)) / (240 × d)

Temel Tren Frekansı (FTF):

FTF = (RPM × (1 - (d/D) × cos φ)) / 120

Burada: N = yuvarlanan eleman sayısı, d = yuvarlanan eleman çapı, D = adım çapı, φ = temas açısı

- BPFO = 102,2 Hz (dış yarış kusurları)

- BPFI = 157,8 Hz (iç yarış kusurları)

- BSF = 67,3 Hz (top kusurları)

- FTF = 11,4 Hz (kafes kusurları)

Yatak Durumu Değerlendirme Aşamaları:

- Evre 1 - Başlangıç: Yüksek frekanslı gürültü tabanında hafif artış

- Aşama 2 - Geliştirme: Ayrık yatak frekansları görünür

- Aşama 3 - İlerleme: Harmonikler ve yan bantlar gelişir

- Aşama 4 - İleri: Altharmonikler ve modülasyon artışı

- 5. Aşama - Final: Geniş bant rastgele titreşim baskındır

Düz Yatak (Kaymalı Yatak) Analizi

Denizcilik uygulamalarında, özellikle büyük dizel motorlarda ve turbo makinelerde kullanılan düz yataklar, yuvarlanan elemanlı yataklara kıyasla farklı arıza modları ve titreşim özellikleri göstermektedir.

Yaygın Düz Yatak Sorunları:

- Petrol Girdabı: Yaklaşık 0,4-0,48× RPM'de meydana gelir

- Yağ Kırbacı: Frekans ilk kritik hıza kilitlenir

- Yatak Aşınması: Eşzamanlı titreşimi artırır (1× RPM)

- Hizalama bozukluğu: 2× RPM bileşenleri oluşturur

Dişli Sistemi Tanılaması

Denizcilik uygulamalarındaki dişli sistemleri ana redüksiyon dişlileri, yardımcı dişli kutuları ve çeşitli tahrik trenlerini içerir. Dişli sorunları, dişlerin birbirine geçmesi ve yük dağılımıyla ilgili karakteristik frekans desenleri üretir.

Temel Dişli Frekansları:

- Dişli Örgü Frekansı (GMF): Diş sayısı × RPM ÷ 60

- Yan Bant Frekansları: GMF ± şaft frekansları

- Av Dişi Frekansı: Diş sayısı ilişkileriyle ilgili

Dişli Arıza Göstergeleri:

- Artan GMF genliği

- GMF etrafında yan bant geliştirme

- Harmonik üretim

- Modülasyon desenleri

- Pinyon frekansı: 20 Hz

- Dişli frekansı: 6.87 Hz

- Örgü frekansı: 460 Hz

- 460 ± 20 Hz ve 460 ± 6,87 Hz'deki yan bantlar gelişmekte olan sorunları gösterir

Şaft ve Rotor Dinamikleri

Mil kaynaklı problemler, dönen aksamların mekanik durumunu ve dinamik davranışını yansıtan titreşim desenleri yaratır.

Yaygın Şaft Sorunları:

- Dengesizlik: Baskın 1× RPM titreşimi

- Yay/Eğik Şaft: 1× ve 2× RPM bileşenleri

- Bağlantı Sorunları: 2× RPM titreşim

- Geveşeklik: RPM'nin çoklu harmonikleri

Hizalama Hatası Türleri ve İmzaları:

| Hizalama Hatası Türü | Birincil Frekans | Özellikler |

|---|---|---|

| Paralel | 2× RPM | Yüksek radyal titreşim |

| Açısal | 2× RPM | Yüksek eksenel titreşim |

| Kombine | 1× ve 2× RPM | Karışık radyal ve eksenel |

Pervane ve Akışla İlgili Titreşim

Pompalar, fanlar ve kompresörler, akışkan akış desenleri ve çark durumuyla ilgili titreşim üretir. Bu hidrolik veya aerodinamik kaynaklar belirgin frekans desenleri oluşturur.

Akışla İlgili Frekanslar:

- Bıçak Geçiş Frekansı (BPF): Bıçak sayısı × RPM ÷ 60

- BPF'nin Harmonikleri: Akış bozukluklarını belirtin

- Eşzamansız Bileşenler: Kavitasyon veya resirkülasyon belirtisi olabilir

Pompaya Özgü Sorunlar:

- Kavitasyon: Rastgele yüksek frekanslı titreşim

- Pervane Hasarı: Arttırılmış BPF ve harmonikler

- Devir daim: Düşük frekanslı rastgele titreşim

- Akış Türbülansı: Geniş bant titreşim artışı

6.2 Arıza Tespiti ve Tanımlaması

Sistematik hata tespiti, gelişen sorunları belirlemek ve bunların ciddiyetini doğru bir şekilde değerlendirmek için spektral analizin zaman alanı teknikleri, istatistiksel yöntemler ve desen tanıma ile birleştirilmesini gerektirir.

Arıza Tespiti için Spektral Analiz

Frekans alanı analizi, farklı arıza modlarıyla ilişkili karakteristik frekans bileşenlerini ortaya çıkararak belirli arıza tiplerini tanımlamak için birincil araç sağlar.

Harmonik Analiz: Birçok makine arızası, sorunların kaynağını ve ciddiyetini belirlemeye yardımcı olan harmonik seriler üretir:

- Dengesizlik: Minimum harmoniklerle ağırlıklı olarak 1× RPM

- Hizalama bozukluğu: Potansiyel 3× ve 4× harmoniklere sahip güçlü 2× RPM

- Geveşeklik: Çoklu harmonikler (10× RPM'ye kadar veya daha yüksek)

- Ovuşturma: Kesirli harmonikler (0,5×, 1,5×, 2,5× RPM)

Yan Bant Analizi: Modülasyon etkileri, birincil frekansların etrafında belirli hata mekanizmalarını gösteren yan bantlar oluşturur:

- Dişli diş sorunları, örgü frekansı etrafında yan bantlar oluşturur

- Rulman yatağı kusurları yüksek frekanslı rezonansları modüle eder

- Elektrik sorunları hat frekansı etrafında yan bantlar oluşturur

Arıza Frekansı Tanımlama Tablosu

| Hata Türü | Birincil Frekans | Ek Bileşenler | Tanı Notları |

|---|---|---|---|

| Dengesizlik | 1× Devir/Dakika | Minimal harmonikler | Faz ilişkisi önemli |

| Hizalama bozukluğu | 2× RPM | Daha yüksek harmonikler | Eksenel ölçümler kritik |

| Rulman Arızaları | BPFİ/BFO/BSF | Harmonikler ve yan bantlar | Zarf analizi yararlı |

| Dişli Sorunları | GMF | Şaft hızlarında yan bantlar | Yük bağımlı değişiklikler |

Zaman Alanı Analiz Teknikleri

Zaman alanı analizi, özellikle ani veya geçici olaylar için spektral verilerde belirgin olmayan sinyal özelliklerini ortaya çıkararak frekans analizini tamamlar.

Dalga Formu Şekil Analizi:

- Sinüzoidal: Basit periyodik uyarımı (dengesizliği) gösterir

- Kırpılmış/Kesilmiş: Etkileri veya temizleme sorunlarını önerir

- Modüle edilmiş: Genlik veya frekans değişimlerini gösterir

- Rastgele: Türbülanslı veya stokastik uyarımı gösterir

Arıza Tespiti için İstatistiksel Parametreler:

- Tepe Faktörü: Tepe/RMS oranı sinyal sivriliğini gösterir

- Basıklık: Darbelere duyarlı dördüncü an istatistiği

- Çarpıklık: Üçüncü an istatistiği asimetriyi gösteriyor

- RMS Trendleri: Genel enerji içeriği değişiklikleri

- Tepe faktörü 3,2'den 6,8'e çıkarıldı

- Kurtosis 3.1'den 12.4'e yükseldi

- RMS seviyeleri nispeten stabil

Yatak Tanılama için Zarf Analizi

Zarf analizi (genlik demodülasyonu), yüksek frekanslı sinyallerden modülasyon bilgisini çıkarır ve bu sayede periyodik darbeler oluşturan yuvarlanan eleman yatak arızalarının tespitinde özellikle etkili olur.

Zarf Analiz Süreci:

- Yapısal rezonans (tipik olarak 1-5 kHz) çevresinde bant geçiş filtresi

- Zarf algılamayı uygulayın (Hilbert dönüşümü veya düzeltme)

- Alçak geçişli filtre zarf sinyali

- Zarf üzerinde FFT analizi gerçekleştirin

- Zarf spektrumunda yatak arıza frekanslarını belirleyin

Zarf Analizinin Avantajları:

- Erken yatak arızalarına karşı artırılmış hassasiyet

- Diğer titreşim kaynaklarından gelen paraziti azaltır

- Net yatak arıza frekansı tanımlaması sağlar

- Hata ciddiyetinin değerlendirilmesini sağlar

Gelişmiş Desen Tanıma

Modern teşhis sistemleri, öğrenilen örüntülere ve uzman bilgisine dayanarak hata türlerini otomatik olarak sınıflandıran ve şiddet düzeylerini değerlendiren gelişmiş örüntü tanıma algoritmaları kullanır.

Makine Öğrenmesi Yaklaşımları:

- Sinir Ağları: Eğitim verilerinden karmaşık hata modellerini öğrenin

- Destek Vektör Makineleri: Hataları en uygun karar sınırlarını kullanarak sınıflandırın

- Karar Ağaçları: Mantıksal hata tanımlama prosedürleri sağlayın

- Bulanık Mantık: Hata sınıflandırmasındaki belirsizliği ele alın

Uzman Sistemler: Otomatik arıza tespitini yönlendirmek ve tanısal akıl yürütme sağlamak için deneyimli analistlerin alan bilgisini birleştirin.

- Tutarlı hata tanımlaması

- Azaltılmış analist iş yükü

- 7/24 izleme yeteneği

- Belgelenmiş tanısal akıl yürütme

6.3 Arıza Şiddeti Değerlendirmesi

Arıza şiddetinin belirlenmesi, bakım eylemlerinin önceliklendirilmesini ve kalan ekipman ömrünün tahmin edilmesini sağlar; bunlar, planlanmamış duruşların ciddi sonuçlara yol açabileceği deniz operasyonlarında kritik faktörlerdir.

Nicel Şiddet Ölçümleri

Etkili şiddet değerlendirmesi, titreşim özelliklerini gerçek bileşen durumu ve kalan faydalı ömürle ilişkilendiren nicel ölçümler gerektirir.

Genlik Tabanlı Metrikler:

- Hata frekansı genliği temel değere göre

- Zaman içinde genlik artış oranı

- Arıza frekansının genel titreşime oranı

- Belirlenen ciddiyet sınırlarıyla karşılaştırma

İstatistiksel Şiddet Göstergeleri:

- Tepe faktörü ilerleme eğilimleri

- Kurtosis geliştirme desenleri

- Zarf parametresi değişiklikleri

- Spektral dağılım değişiklikleri

| Ay | BPFO Genliği | Tepe Faktörü | Şiddet Seviyesi |

|---|---|---|---|

| 1 | 0,2 gr | 3.4 | Erken aşama |

| 3 | 0,8 gr | 4.2 | Gelişmekte |

| 5 | 2,1 gr | 6.8 | Gelişmiş |

| 6 | 4,5 gr | 9.2 | Kritik |

Prognostik Modelleme

Prognostik modeller, mevcut durum eğilimlerini analiz ederek ve fizik tabanlı veya veri odaklı bozulma modellerini uygulayarak kalan faydalı ömrü tahmin eder.

Trend Analiz Yöntemleri:

- Doğrusal Regresyon: Sabit düşüş için basit eğilim

- Üstel Modeller: Hızlanan bozulma kalıpları

- Güç Yasası Modelleri: Değişken bozulma oranları

- Polinom Uydurma: Karmaşık bozulma yörüngeleri

Fizik Tabanlı Modeller: Çalışma koşulları ve malzeme özelliklerine bağlı olarak arıza ilerlemesini tahmin etmek için temel bozulma mekanizmalarını dahil edin.

Veri Odaklı Modeller: Açık fiziksel modellemeye gerek kalmadan kalan ömrü tahmin etmek için geçmiş arıza verilerini ve güncel ölçümleri kullanın.

Bakım Karar Desteği

Tanı sonuçları, operasyonel kısıtlamaları, yedek parça bulunabilirliğini ve güvenlik gereksinimlerini dikkate alan uygulanabilir bakım önerilerine dönüştürülmelidir.

Karar Faktörleri:

- Mevcut hata şiddeti seviyesi

- Tahmini bozulma oranı

- Başarısızlığın operasyonel sonuçları

- Bakım penceresi kullanılabilirliği

- Yedek parça ve kaynak bulunabilirliği

Önem Derecesine Göre Önerilen Eylemler:

| Şiddet Seviyesi | Önerilen Eylem | Zaman çizelgesi |

|---|---|---|

| İyi | Normal izlemeye devam edin | Bir sonraki planlanan ölçüm |

| Erken Hata | İzleme sıklığını artırın | Aylık ölçümler |

| Gelişmekte | Bakım müdahalesini planlayın | Bir sonraki uygun fırsat |

| Gelişmiş | Acil bakım planlayın | 2 hafta içinde |

| Kritik | Mümkünse acil kapatma | Hemen |

- Bakım için liman müsaitliği

- Güvenli çalışma için hava koşulları

- Mürettebatın mevcudiyeti ve uzmanlığı

- Kargo programı etkileri

7. Titreşim Ayarı ve Ayarlama

7.1 Şaft Hizalaması

Uygun şaft hizalaması, deniz ekipmanının güvenilirliğini ve titreşim seviyelerini etkileyen en kritik faktörlerden birini temsil eder. Yanlış hizalama aşırı kuvvetler yaratır, aşınmayı hızlandırır ve teşhis sistemlerinin kolayca algıladığı karakteristik titreşim imzaları üretir.

Şaft Hizalamasının Temelleri

Şaft hizalaması, bağlı döner elemanların normal çalışma koşulları altında merkez hatlarıyla çakışacak şekilde çalışmasını sağlar. Deniz ortamları, hizalama prosedürlerini karmaşıklaştıran termal etkiler, gövde sapması ve temel çökmesi gibi benzersiz zorluklar sunar.

Hizalama Hatalarının Türleri:

- Paralel (Ofset) Hizalama Hatası: Mil merkez hatları paralel kalır ancak yer değiştirir

- Açısal Hizalama Bozukluğu: Mil merkez hatları bir açıyla kesişir

- Kombine Hizalama Bozukluğu: Paralel ve açısal koşulların birleşimi

- Eksenel Hizalama Bozukluğu: Birleştirilmiş bileşenler arasında yanlış eksenel konumlandırma

Hizalama Hatasının Titreşim Üzerindeki Etkileri

| Hizalama Hatası Türü | Birincil Titreşim Frekansı | Yön | Ek Belirtiler |

|---|---|---|---|

| Paralel | 2× RPM | Radyal | Bağlantı boyunca 180° faz farkı |

| Açısal | 2× RPM | Eksenel | Yüksek eksenel titreşim, kaplin aşınması |

| Kombine | 1× ve 2× RPM | Her yöne | Karmaşık faz ilişkileri |

Statik ve Dinamik Hizasızlıkların Tespiti

Statik Hizalama Hatası ekipman çalışmıyorken ölçülen hizalama koşullarını ifade eder. Geleneksel hizalama prosedürleri kadran göstergeleri veya lazer hizalama sistemleri kullanılarak statik koşullara odaklanır.

Dinamik Hizasızlık Gerçek çalışma hizalama durumunu temsil eder ve bu durum, termal büyüme, temel hareketi ve operasyonel kuvvetler nedeniyle statik hizalamadan önemli ölçüde farklı olabilir.

Titreşim Tabanlı Algılama Yöntemleri:

- Yüksek 2× RPM titreşim bileşenleri

- Bağlantılar arası faz ilişkileri

- Yönlü titreşim desenleri

- Yük bağımlı titreşim değişiklikleri

Ölçüm Yöntemleri ve Doğruluk Sınırlamaları

Modern deniz hizalama prosedürleri, geleneksel kadran göstergesi yöntemlerine kıyasla üstün doğruluk ve dokümantasyon sağlayan lazer tabanlı ölçüm sistemlerini kullanır.

Lazer Hizalama Sisteminin Avantajları:

- Daha yüksek ölçüm doğruluğu (tipik olarak ±0,001 inç)

- Ayarlama sırasında gerçek zamanlı geri bildirim

- Düzeltme hareketlerinin otomatik hesaplanması

- Dijital dokümantasyon ve raporlama

- Azaltılmış kurulum süresi ve karmaşıklık

Ölçüm Doğruluğu Faktörleri:

- Ölçüm sırasında temel stabilitesi

- Sıcaklık stabilitesi

- Bağlantı esnekliği etkileri

- Enstrüman kalibrasyon durumu

Yumuşak Ayak Algılama ve Düzeltme

Yumuşak ayak koşulları, makine montaj ayaklarının temel yüzeyleriyle uygun şekilde temas etmemesi durumunda ortaya çıkar ve hizalama ve titreşim özelliklerini etkileyen değişken destek koşulları yaratır.

Yumuşak Ayak Tipleri:

- Paralel Yumuşak Ayak: Ayak temelin üstünde asılı duruyor

- Açısal Yumuşak Ayak: Makine çerçevesi bozulması

- İndüklenen Yumuşak Ayak: Cıvataların aşırı sıkılmasıyla oluşur

- Yaylanan Yumuşak Ayak: Temel uyumluluk sorunları

Tespit Yöntemleri:

- Sistematik cıvata gevşetme ve ölçümü

- Feeler ölçer ölçümleri

- Pozisyon değişikliklerinin lazerle ölçümü

- Montaj rezonanslarının titreşim analizi

Termal Büyüme Hususları

Deniz ekipmanları, bağlı bileşenler arasında farklı termal genleşmeye neden olan çalışma sırasında önemli sıcaklık değişimleri yaşar. Hizalama prosedürleri, uygun çalışma hizalamasını elde etmek için bu etkileri hesaba katmalıdır.

Termal Büyüme Faktörleri:

- Malzeme termal genleşme katsayıları

- Çalışma sıcaklığı farkları

- Temel ve yapı genişlemesi

- Ortam sıcaklığı değişimleri

Isıl Büyüme Hesabı:

Burada: ΔL = uzunluk değişimi, L = orijinal uzunluk, α = genleşme katsayısı, ΔT = sıcaklık değişimi

7.2 Makine Dengeleme

Dengeleme, dönen deniz ekipmanlarında titreşim, yatak yükleri ve yorulma gerilimleri oluşturan dengesizlik kuvvetlerini ortadan kaldırır veya azaltır. Uygun dengeleme, ekipman güvenilirliğini önemli ölçüde artırır ve bakım gereksinimlerini azaltır.

Dengeleme Teorisi ve Terminolojisi

Kütle Dengesizliği Dönen bir bileşenin kütle merkezinin dönme ekseniyle çakışmaması durumunda, dönme hızının karesiyle orantılı merkezkaç kuvvetleri oluşur.

Burada: F = kuvvet, m = dengesiz kütle, r = yarıçap, ω = açısal hız

Dengesizlik Türleri:

- Statik Dengesizlik: Tek bir düzlemde kuvvet oluşturan tek bir ağır nokta

- Çift Dengesizliği: Farklı düzlemlerdeki eşit kütleler moment yaratır

- Dinamik Dengesizlik: Statik ve çift dengesizliğin birleşimi

- Yarı-statik Dengesizlik: Sadece dönüş sırasında ortaya çıkan dengesizlik

- G 0.4: Hassas taşlama makinesi milleri

- Ç 1.0: Yüksek hassasiyetli takım tezgahı milleri

- G 2.5: Yüksek hızlı deniz ekipmanları

- G 6.3: Genel deniz makineleri

- G 16: Büyük, düşük hızlı deniz motorları

Kritik Hız Hususları

Kritik hızlar, dönme frekansının rotor-yatak sisteminin doğal frekanslarıyla çakıştığı zaman ortaya çıkar ve dengesiz kuvvetleri artıran tehlikeli rezonans koşullarına neden olabilir.

Kritik Hız Türleri:

- İlk Kritik: Rotor sisteminin ilk bükülme modu

- Yüksek Kritikler: Ek eğilme ve burulma modları

- Sistem Kritikleri: Temel ve destek yapı rezonansları

Çalışma Hızı Rehberi:

- Sert rotorlar: İlk kritik değerin altında çalışır (genellikle <50% kritik)

- Esnek rotorlar: Kritik değerler arasında veya ikinci kritik değerlerin üzerinde çalışır

- Kritik hızların ±15%'si içinde sürekli çalışmayı önleyin

Dengeleme Yöntemleri ve Prosedürleri

Mağaza Dengeleme Ekipman montajından önce özel dengeleme makinelerinde gerçekleştirilir, kontrollü koşullar ve yüksek doğruluk sağlanır.

Saha Dengeleme Ekipmanı çalışma konfigürasyonunda dengeler, gerçek destek koşullarını ve sistem dinamiklerini hesaba katar.

Tek Düzlem Dengeleme Disk tipi rotorlarda uzunluk-çap oranının küçük olması durumunda, statik dengesizliği tek bir düzeltme düzlemi kullanarak düzeltir.

İki Düzlem Dengeleme Önemli uzunluk-çap oranlarına sahip rotorlar için gerekli olan iki düzlemdeki düzeltme kütlelerini kullanarak dinamik dengesizliği giderir.

Dengeleme Prosedürüne Genel Bakış

- Başlangıç dengesizlik titreşimini ölçün

- Deneme kütle gereksinimlerini hesaplayın

- Deneme kitlelerini kurun ve tepkiyi ölçün

- Etki katsayılarını hesapla

- Son düzeltme kütlelerini belirleyin

- Düzeltme kitlelerini kurun

- Son denge kalitesini doğrulayın

7.3 Saha Dengeleme Hususları

Deniz ortamlarında saha dengelemesi, deniz uygulamalarına özgü operasyonel kısıtlamaların dikkate alınmasını ve uzmanlaşmış tekniklerin kullanılmasını gerektiren benzersiz zorluklar sunar.

Deniz Çevresi Zorlukları

Gemi içi dengeleme operasyonları, kıyı tesislerinde karşılaşılmayan bazı zorluklarla karşı karşıyadır:

- Gemi Hareketi: Deniz koşulları ölçümleri etkileyen arka plan titreşimi yaratır

- Alan Kısıtlamaları: Dengeleme ekipmanı ve düzeltme ağırlığı kurulumu için sınırlı erişim

- İşletme Gereksinimleri: Dengeleme için kritik sistemlerin kapatılmasında zorluk yaşanıyor

- Çevresel Koşullar: Sıcaklık, nem ve aşındırıcı atmosfer etkileri

Hareket Telafisi Teknikleri:

- Birden fazla gemi hareket döngüsü boyunca ölçüm ortalaması

- Gemi hareketini çıkarmak için referans sensör teknikleri

- Kritik dengeleme operasyonları için sakin hava planlaması

- Mümkün olduğunda liman dengelemesi

Isıl Etkiler ve Telafisi

Deniz ekipmanları, çalışma sırasında geçici dengesizlik koşulları yaratabilecek önemli termal etkilere maruz kalırlar ve bu durum dikkatli analiz ve telafi gerektirir.

Isıl Dengesizlik Kaynakları:

- Rotor bileşenlerinin farklı termal genleşmesi

- Rotor tertibatlarının termal bozulması

- Sıcaklığa bağlı malzeme özellikleri

- Yatak boşluğu sıcaklıkla değişir

Tazminat Stratejileri:

- Mümkün olduğunda çalışma sıcaklığında dengeleyin

- Sıcaklık düzeltme faktörlerini uygulayın

- Düzeltme hesaplamaları için termal modellemeyi kullanın

- Sabit durum ile geçici termal etkileri göz önünde bulundurun

Kaplin ve Tahrik Sistemi Etkileri

Deniz tahrik sistemleri genellikle dengeleme prosedürlerini ve sonuçlarını etkileyen esnek kaplinler, dişli redüktörleri ve diğer bileşenleri içerir.

Bağlantı Hususları:

- Esnek bağlantı sönümleme etkileri

- Bağlantı dengesizliği katkıları

- Bağlantılar arası faz ilişkileri

- Kaplin aşınmasının denge üzerindeki etkileri

Çok Aşamalı Sistem Dengeleme:

- Bireysel bileşen dengelemesi

- Sistem düzeyinde optimizasyon

- Sıralı dengeleme prosedürleri

- Etkileşim etkilerinin dikkate alınması

7.4 Dengeleme Ekipmanı ve Yazılımı

Modern deniz dengeleme operasyonları, zorlu ortamlarda saha kullanımı için özel olarak tasarlanmış, gelişmiş taşınabilir ekipman ve yazılım sistemleri kullanır.

Taşınabilir Dengeleme Aletleri

Deniz dengeleme aletleri, titreşim, aşırı sıcaklıklar ve elektromanyetik girişimler gibi zorlu gemi koşullarına dayanırken doğru ölçümler sağlamalıdır.

Enstrüman Gereksinimleri:

- Çok kanallı titreşim ölçüm yeteneği

- Faz ölçüm doğruluğu ±1 dereceden daha iyi

- Dahili sinyal işleme ve filtreleme

- Deniz ortamları için sağlamlaştırılmış yapı

- Taşınabilir kullanım için pille çalışma

Gelişmiş Özellikler:

- Otomatik etki katsayısı hesaplaması

- Çoklu düzeltme düzlemi yetenekleri

- Trim dengeleme fonksiyonları

- Tarihsel veri depolama ve trend belirleme

Yazılım Yetenekleri ve Gereksinimleri

Dengeleme yazılımı, çeşitli seviyelerde dengeleme uzmanlığına sahip deniz mühendislerinin erişimine açık kalırken kapsamlı analiz yetenekleri sağlamalıdır.

Temel Yazılım Fonksiyonları:

- Vektör analizi ve manipülasyonu

- Etki katsayısı hesaplaması

- Düzeltme kütlesi optimizasyonu

- Kalite değerlendirmesini dengelemek

- Rapor oluşturma ve dokümantasyon

Gelişmiş Yetenekler:

- Esnek rotorlar için modal dengeleme

- Çoklu hızlı dengeleme analizi

- Duyarlılık analizi ve belirsizlik ölçümü

- Durum izleme sistemleriyle entegrasyon

- Kullanıcı dostu arayüz tasarımı

- Kapsamlı yardım ve rehberlik sistemleri

- Ölçüm donanımıyla entegrasyon

- Özelleştirilebilir raporlama biçimleri

- Teknik destek mevcudiyeti

7.5 Alternatif Titreşim Azaltma Yöntemleri

Dengeleme ve hizalama titreşim seviyelerini yeterli düzeyde azaltamadığında, alternatif yöntemler deniz ortamlarında kabul edilebilir ekipman çalışması elde etmek için ek araçlar sağlar.

Kaynak Değiştirme Teknikleri

Titreşimi kaynağında azaltmak, semptomları tedavi etmek yerine temel nedeni ortadan kaldırdığı için çoğu zaman en etkili ve ekonomik çözümü sağlar.

Tasarım Değişiklikleri:

- Uyarım kuvvetlerini azaltmak için bileşen geometrisini optimize etme

- Kritik frekanslardan uzakta çalışma hızlarının seçilmesi

- Üretim toleranslarını ve denge kalitesini iyileştirmek

- Gelişmiş yatak ve montaj sistemi tasarımları

Operasyonel Değişiklikler:

- Uyarımı en aza indirmek için yük optimizasyonu

- Rezonans koşullarını önlemek için hız kontrolü

- Denge ve hizalamayı korumak için bakım prosedürleri

- İşletme parametresi optimizasyonu

Sistem Sertliği ve Sönümleme Değişiklikleri

Mekanik sistemlerin dinamik karakteristiklerinin değiştirilmesi, doğal frekansları uyarım frekanslarından uzaklaştırabilir veya artan sönümleme yoluyla tepki genliklerini azaltabilir.

Sertlik Değişiklikleri:

- Sertliği artırmak için temel takviyesi

- Doğal frekansları değiştirmek için yapısal destekleme

- Rulman yuvası modifikasyonları

- Borulama desteği optimizasyonu

Sönümleme Arttırımı:

- Viskoelastik sönümleme malzemeleri

- Sürtünme sönümleme cihazları

- Akışkan sönümleme sistemleri

- Malzeme sönümlemesini artırmak için yapısal değişiklikler

Titreşim İzolasyon Sistemleri

İzolasyon sistemleri, kaynaklar ile hassas alanlar arasındaki titreşim iletimini önleyerek hem ekipmanları hem de personeli titreşimin zararlı etkilerinden korur.

İzolasyon Sistemi Çeşitleri:

- Pasif İzolasyon: Yaylar, kauçuk yataklar, hava yayları

- Aktif İzolasyon: Elektronik kontrollü aktüatörler

- Yarı Aktif: Değişken sertlik veya sönümleme sistemleri

Deniz İzolasyonu Hususları:

- Gemi hareketinden kaynaklanan sismik yükleme

- Korozyon direnci gereksinimleri

- Bakım erişilebilirliği

- Termal döngü etkileri

Rezonans Kontrol Yöntemleri

Rezonans koşulları titreşim seviyelerini önemli ölçüde artırabilir ve bu da rezonans tanımlamasını ve kontrolünü deniz ekipmanlarının güvenilirliği açısından kritik hale getirir.

Rezonans Tanımlaması:

- Doğal frekansları belirlemek için darbe testi

- İşletme sapma şekli analizi

- Modal analiz teknikleri

- Başlangıç/sürüş-iniş testleri

Kontrol Stratejileri:

- Sertlik modifikasyonu yoluyla frekans kaydırma

- Amplifikasyonu azaltmak için sönümleme eklemesi

- Rezonansı önlemek için çalışma hızı değişiklikleri

- Dar bant kontrolü için ayarlanmış kütle sönümleyiciler

8. Titreşim Tanılamada Gelecek Perspektifleri

8.1 Güncel Teknoloji Trendleri

Deniz titreşimi teşhisi alanı, sensör teknolojisindeki gelişmeler, sinyal işleme yetenekleri, yapay zeka ve daha geniş gemi yönetim sistemleriyle entegrasyon tarafından yönlendirilen hızla gelişmeye devam ediyor. Bu eğilimleri anlamak, deniz mühendislerinin gelecekteki teşhis yeteneklerine hazırlanmalarına ve teknoloji yatırımlarını planlamalarına yardımcı olur.

Gelişmiş Sensör Teknolojileri

Yeni nesil sensörler, geleneksel sınırlamaların üstesinden gelen gelişmiş yetenekler sunarken, deniz uygulamaları için yeni ölçüm olanakları da sağlıyor.

Kablosuz Sensör Ağları: Esnek sensör yerleşimi ve azaltılmış kurulum maliyetleri sağlarken kapsamlı kablolama ihtiyacını ortadan kaldırın. Modern kablosuz sensörler şunları sunar:

- Uzun pil ömrü (tipik olarak 5+ yıl)

- Sağlam iletişim protokolleri

- Kenar bilişim yetenekleri

- Kendi kendini organize eden ağ topolojisi

- Veri güvenliği için şifreleme

MEMS Tabanlı Sensörler: Mikro-elektromekanik sistemler, entegre sinyal işleme yeteneklerine sahip kompakt, uygun maliyetli algılama çözümleri sunar.

Fiber Optik Sensörler: Tehlikeli ortamlarda elektromanyetik girişimlere karşı bağışıklık ve içsel güvenlik sağlarken, fiber uzunlukları boyunca dağıtılmış algılamayı mümkün kılar.

Yapay Zeka ve Makine Öğrenmesi

Yapay zeka teknolojileri, desen tanımayı otomatikleştirerek, öngörücü analitiği mümkün kılarak ve akıllı karar destek sistemleri sağlayarak titreşim teşhisini dönüştürüyor.

Derin Öğrenme Uygulamaları:

- Ham titreşim verilerinden otomatik arıza sınıflandırması

- Karmaşık, çok boyutlu veri kümelerinde anormallik tespiti