Umfassender Leitfaden zur Schwingungsdiagnose von Schiffsausrüstung

Inhaltsübersicht

- 1. Grundlagen der Technischen Diagnostik

- 2. Grundlagen der Schwingung

- 3. Schwingungsmessung

- 4. Analyse und Verarbeitung von Schwingungssignalen

- 5. Schwingungsregelung und Zustandsüberwachung

- 6. Diagnostik rotierender Schiffsausrüstung

- 7. Vibrationseinstellung und -abstimmung

- 8. Zukunftsperspektiven in der Schwingungsdiagnostik

1. Grundlagen der Technischen Diagnostik

1.1 Technische Diagnoseübersicht

Die technische Diagnostik ist ein systematischer Ansatz zur Bestimmung des aktuellen Zustands und zur Vorhersage der zukünftigen Leistung von Schiffsausrüstung. Ingenieure nutzen Diagnosetechniken, um sich entwickelnde Fehler zu erkennen, bevor sie zu katastrophalen Ausfällen führen. So gewährleisten sie die Betriebssicherheit und Wirtschaftlichkeit an Bord von Schiffen.

- Frühzeitige Erkennung von Geräteverschleiß

- Prognose der Restnutzungsdauer

- Optimierung von Wartungsplänen

- Vermeidung unerwarteter Ausfälle

- Reduzierung der Wartungskosten

Grundprinzip der technischen Diagnostik

Das Grundprinzip der technischen Diagnose beruht auf der Korrelation zwischen dem Zustand der Anlage und messbaren physikalischen Parametern. Ingenieure überwachen spezifische Diagnoseparameter, die den internen Zustand der Maschine widerspiegeln. Wenn sich der Zustand der Anlage verschlechtert, ändern sich diese Parameter in vorhersehbaren Mustern, sodass Spezialisten sich entwickelnde Probleme erkennen und klassifizieren können.

Diagnostische Terminologie

Das Verständnis der Diagnoseterminologie bildet die Grundlage für effektive Zustandsüberwachungsprogramme. Jeder Begriff hat eine spezifische Bedeutung, die die diagnostische Entscheidungsfindung leitet:

| Begriff | Definition | Anwendungsbeispiel für die Schifffahrt |

|---|---|---|

| Diagnoseparameter | Messbare physikalische Größe, die den Zustand der Ausrüstung widerspiegelt | Schwinggeschwindigkeit am Pumpenlagergehäuse |

| Diagnostisches Symptom | Spezifisches Muster oder Merkmal in Diagnosedaten | Erhöhte Vibration bei Schaufeldrehfrequenz in Kreiselpumpe |

| Diagnostisches Zeichen | Erkennbarer Hinweis auf den Gerätezustand | Seitenbänder um die Zahneingriffsfrequenz weisen auf Zahnverschleiß hin |

Erkennungsalgorithmen und Diagnosemodelle

Moderne Diagnosesysteme nutzen hochentwickelte Algorithmen, die erfasste Daten automatisch analysieren und den Gerätezustand identifizieren. Diese Algorithmen nutzen Mustererkennungstechniken, um gemessene Parameter mit bekannten Fehlersignaturen zu korrelieren.

Diagnostischer Entscheidungsprozess

Datenerfassung → Signalverarbeitung → Mustererkennung → Fehlerklassifizierung → Schweregradbewertung → Wartungsempfehlung

Erkennungsalgorithmen verarbeiten mehrere Diagnoseparameter gleichzeitig und berücksichtigen dabei ihre individuellen Werte und Beziehungen. Beispielsweise könnte ein Diagnosesystem zur Überwachung einer Schiffsgasturbine Vibrationspegel, Temperaturprofile und Ölanalyseergebnisse gemeinsam analysieren, um eine umfassende Zustandsbewertung zu ermöglichen.

Optimierung der kontrollierten Parameter

Effektive Diagnoseprogramme erfordern eine sorgfältige Auswahl der überwachten Parameter und der identifizierten Fehler. Ingenieure müssen den Diagnoseumfang mit praktischen Einschränkungen wie Sensorkosten, Datenverarbeitungsanforderungen und Wartungsaufwand abwägen.

- Empfindlichkeit gegenüber Fehlerentwicklung

- Zuverlässigkeit und Wiederholbarkeit

- Kosteneffizienz der Messung

- Beziehung zu kritischen Fehlermodi

Entwicklung der Wartungsmethoden

In der maritimen Industrie gibt es mehrere Wartungsphilosophien, die jeweils unterschiedliche Ansätze für die Gerätepflege bieten:

| Wartungstyp | Ansatz | Vorteile | Einschränkungen |

|---|---|---|---|

| Reaktiv | Bei Defekt reparieren | Geringe Vorlaufkosten | Hohes Ausfallrisiko, unerwartete Ausfallzeiten |

| Geplante Prävention | Zeitbasierte Wartung | Vorhersehbare Zeitpläne | Übermäßiger Wartungsaufwand, unnötige Kosten |

| Zustandsbasiert | Überwachung des tatsächlichen Zustands | Optimierte Wartungszeiten | Erfordert diagnostische Expertise |

| Proaktiv | Fehlerursachen beseitigen | Maximale Zuverlässigkeit | Hohe Anfangsinvestition |

Funktionale vs. Testerdiagnose

Diagnostische Ansätze lassen sich in zwei Hauptkategorien unterteilen, die in Schiffswartungsprogrammen unterschiedlichen Zwecken dienen:

Funktionsdiagnostik Überwacht Geräte im Normalbetrieb und sammelt Daten, während die Maschine ihre vorgesehene Funktion erfüllt. Dieser Ansatz liefert realistische Zustandsinformationen, schränkt aber die möglichen Testarten ein.

Testerdiagnose wendet künstliche Anregung auf Geräte an, oft während Stillstandszeiten, um bestimmte Eigenschaften wie Eigenfrequenzen oder strukturelle Integrität zu bewerten.

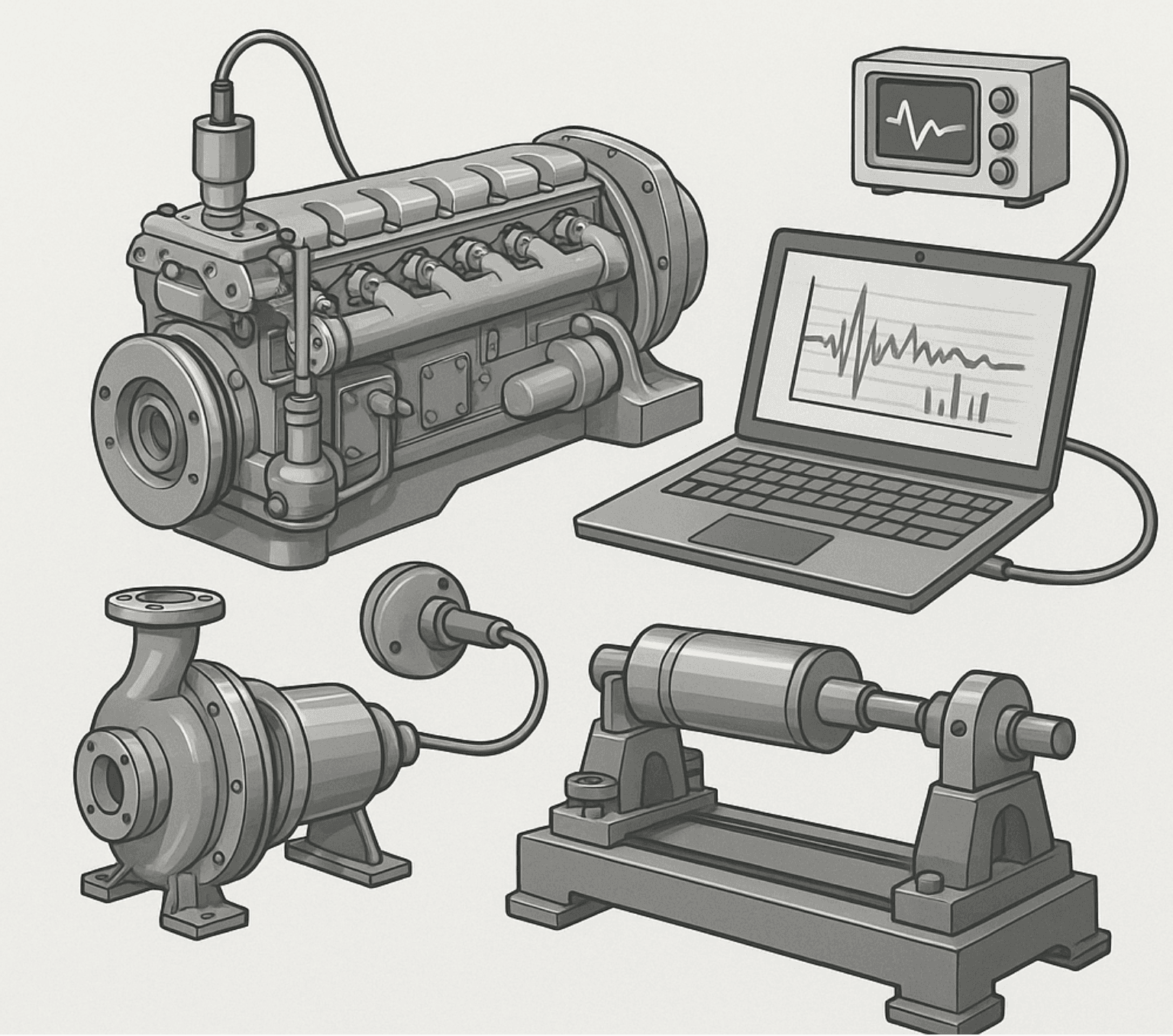

1.2 Schwingungsdiagnose

Die Schwingungsdiagnose hat sich zum Eckpfeiler der Zustandsüberwachung rotierender Schiffsausrüstung entwickelt. Die Technik basiert auf dem Grundprinzip, dass mechanische Fehler charakteristische Schwingungsmuster erzeugen, die geschulte Analytiker interpretieren können, um den Zustand der Ausrüstung zu beurteilen.

Vibration als primäres Diagnosesignal

Rotierende Schiffsausrüstung erzeugt zwangsläufig Vibrationen durch verschiedene Mechanismen wie Unwucht, Fehlausrichtung, Lagerverschleiß und Strömungsstörungen. Intakte Ausrüstung weist vorhersehbare Vibrationsmuster auf, während sich diese Muster bei auftretenden Störungen deutlich verändern.

Warum Vibrationen für die Schiffsdiagnose hilfreich sind

- Alle rotierenden Maschinen erzeugen Vibrationen

- Störungen verändern Schwingungsmuster auf vorhersehbare Weise

- Eingriffsfreie Messung möglich

- Frühwarnfähigkeit

- Quantitative Zustandsbewertung

Schiffsingenieure nutzen die Schwingungsüberwachung, da sie frühzeitig vor Problemen warnt, während die Anlage noch in Betrieb ist. Diese Funktion erweist sich insbesondere in der Schifffahrt als wertvoll, da Geräteausfälle die Schiffssicherheit gefährden oder Schiffe auf See stranden lassen können.

Methodik zur Fehlererkennung

Eine effektive Schwingungsdiagnostik erfordert eine systematische Methodik, die von der Datenerfassung über die Fehleridentifizierung bis hin zur Schweregradbewertung reicht. Der Prozess umfasst typischerweise folgende Schritte:

- Festlegung der Basislinie: Zeichnen Sie Vibrationssignaturen auf, wenn die Ausrüstung in gutem Zustand ist

- Trendüberwachung: Verfolgen Sie Veränderungen der Vibrationspegel im Laufe der Zeit

- Anomalieerkennung: Identifizieren Sie Abweichungen von normalen Mustern

- Fehlerklassifizierung: Bestimmen Sie die Art des sich entwickelnden Problems

- Bewertung des Schweregrads: Bewerten Sie die Dringlichkeit des Wartungsbedarfs

- Prognose: Schätzen Sie die verbleibende Nutzungsdauer

Gerätezustandszustände

Die Schwingungsdiagnose klassifiziert Schiffsausrüstung anhand gemessener Parameter und beobachteter Trends in verschiedene Zustandszustände:

| Zustand | Eigenschaften | Erforderliche Aktion |

|---|---|---|

| Gut | Niedrige, stabile Vibrationspegel | Normalbetrieb fortsetzen |

| Akzeptabel | Erhöhte, aber stabile Werte | Erhöhte Überwachungsfrequenz |

| Unbefriedigend | Hohe Niveaus oder steigende Tendenzen | Planen Sie Wartungseingriffe |

| Inakzeptabel | Sehr hohe Werte oder schnelle Änderungen | Sofortiges Handeln erforderlich |

Arten von Diagnoseansätzen

Parametrische Diagnose konzentriert sich auf die Verfolgung spezifischer Schwingungsparameter wie Gesamtpegel, Spitzenwerte oder Frequenzkomponenten. Dieser Ansatz eignet sich gut für Trendanalysen und die Generierung von Alarmen.

Fehlerdiagnose versucht, bestimmte Fehlerarten durch die Analyse von Schwingungssignaturen zu identifizieren. Spezialisten suchen nach charakteristischen Mustern, die mit Lagerdefekten, Unwucht, Fehlausrichtung oder anderen häufigen Problemen in Zusammenhang stehen.

Präventive Diagnostik zielt darauf ab, Fehlerquellen zu erkennen, bevor Symptome durch herkömmliche Überwachung sichtbar werden. Dieser Ansatz nutzt häufig fortschrittliche Signalverarbeitungstechniken, um subtile Fehlersignaturen aus dem Rauschen zu extrahieren.

- Einheitliche Messverfahren

- Qualifiziertes Personal zur Dateninterpretation

- Integration mit Wartungsplanungssystemen

- Managementunterstützung für Programminvestitionen

- Kontinuierliche Verbesserung durch Erfahrung

Wirtschaftliche Vorteile

Die Implementierung von Schwingungsdiagnostik im Schiffsbetrieb bietet erhebliche wirtschaftliche Vorteile durch geringere Wartungskosten, verbesserte Anlagenzuverlässigkeit und gesteigerte Betriebseffizienz. Studien zeigen, dass umfassende Schwingungsüberwachungsprogramme typischerweise eine Kapitalrendite von 5:1 bis 10:1 erzielen.

2. Grundlagen der Schwingung

2.1 Physikalische Grundlagen mechanischer Schwingungen

Das Verständnis der Grundlagen der Schwingung bildet die theoretische Grundlage für eine effektive Diagnosearbeit. Schwingung bezeichnet die Schwingbewegung mechanischer Systeme um ihre Gleichgewichtspositionen. Sie wird durch Parameter charakterisiert, die Ingenieure messen und analysieren, um den Zustand der Anlage zu beurteilen.

Mechanische Schwingungen: Kernparameter

Mechanische Systeme weisen drei grundlegende Arten von Schwingungsbewegungen auf, die jeweils unterschiedliche Einblicke in den Zustand der Ausrüstung ermöglichen:

Geschwindigkeit (v): v(t) = Aω cos(ωt + φ)

Beschleunigung (a): a(t) = -Aω² sin(ωt + φ)

Dabei steht A für die Amplitude, ω für die Winkelfrequenz, t für die Zeit und φ für den Phasenwinkel.

Schwingweg misst die tatsächliche Entfernung, die eine Maschine aus ihrer Neutralstellung zurücklegt. Schiffsingenieure geben die Verschiebung üblicherweise in Mikrometern (μm) oder Mils (0,001 Zoll) an. Verschiebungsmessungen reagieren besonders empfindlich auf niederfrequente Schwingungen, wie z. B. Unwuchten in großen, langsam laufenden Maschinen.

Schwinggeschwindigkeit quantifiziert die Geschwindigkeit der Verschiebungsänderung, ausgedrückt in Millimetern pro Sekunde (mm/s) oder Zoll pro Sekunde (in/s). Geschwindigkeitsmessungen bieten einen breiten Frequenzgang und korrelieren gut mit dem Energiegehalt der Schwingung, wodurch sie sich hervorragend für die allgemeine Zustandsbewertung eignen.

Schwingbeschleunigung misst die Geschwindigkeitsänderungsrate, typischerweise ausgedrückt in Metern pro Sekunde im Quadrat (m/s²) oder Gravitationseinheiten (g). Beschleunigungsmessungen eignen sich hervorragend zur Erkennung hochfrequenter Vibrationen, die beispielsweise durch Lagerdefekte oder Probleme mit dem Zahneingriff entstehen.

Frequenzgangeigenschaften

| Parameter | Am besten für Frequenzen | Marineanwendungen |

|---|---|---|

| Verschiebung | Unter 10 Hz | Große Dieselmotoren, langsame Turbinen |

| Geschwindigkeit | 10 Hz bis 1 kHz | Die meisten rotierenden Maschinen |

| Beschleunigung | Über 1 kHz | Hochgeschwindigkeitspumpen, Lager, Getriebe |

Statistische Messungen der Vibration

Ingenieure verwenden verschiedene statistische Maßnahmen, um Schwingungssignale zu charakterisieren und Diagnoseinformationen zu extrahieren:

Spitzenwert stellt die maximale Momentanamplitude während eines Messzeitraums dar. Spitzenmessungen helfen dabei, Aufprallereignisse oder schwere Fehlerzustände zu identifizieren, die bei anderen Messungen möglicherweise nicht deutlich sichtbar sind.

RMS-Wert (Root Mean Square) Gibt die effektive Schwingungsamplitude an, berechnet als Quadratwurzel des Mittelwerts der quadrierten Momentanwerte. RMS-Messungen korrelieren mit dem Energiegehalt der Schwingung und dienen als Standard für die meisten Anwendungen zur Zustandsüberwachung.

Spitze-Spitze-Wert misst die Gesamtamplitude zwischen positiven und negativen Spitzen. Dieser Parameter ist nützlich für Verschiebungsmessungen und Abstandsberechnungen.

Crest-Faktor stellt das Verhältnis von Spitzen- zu Effektivwerten dar und gibt die „Spitzenhaftigkeit“ von Schwingungssignalen an. Intakte rotierende Maschinen weisen typischerweise Scheitelfaktoren zwischen 3 und 4 auf, während Lagerdefekte oder Stöße zu Scheitelfaktoren über 6 führen können.

Rotierende Geräte als Schwingsysteme

Rotierende Schiffsausrüstungen fungieren als komplexe Schwingungssysteme mit mehreren Freiheitsgraden, Eigenfrequenzen und Reaktionseigenschaften. Das Verständnis dieser Systemeigenschaften ermöglicht es Ingenieuren, Schwingungsmessungen korrekt zu interpretieren und entstehende Probleme zu erkennen.

Jedes rotierende System verfügt über inhärente Steifigkeit, Masse und Dämpfungseigenschaften, die sein dynamisches Verhalten bestimmen. Rotor, Welle, Lager, Fundament und Stützstruktur tragen alle zum Gesamtsystemverhalten bei.

Arten von Vibrationen in Meeressystemen

Freie Schwingungen treten auf, wenn Systeme nach der ersten Anregung mit ihrer Eigenfrequenz schwingen. Schiffsingenieure stoßen beim Anfahren, Herunterfahren oder nach Aufprallereignissen auf freie Schwingungen.

Erzwungene Vibrationen entstehen durch kontinuierliche Anregung mit bestimmten Frequenzen, typischerweise im Zusammenhang mit Drehzahl oder Strömungsphänomenen. Die meisten Betriebsschwingungen in Schiffsausrüstungen sind erzwungene Schwingungen aus verschiedenen Anregungsquellen.

Parametrische Schwingungen entstehen, wenn sich Systemparameter periodisch ändern, wie zum Beispiel eine sich ändernde Steifigkeit bei beschädigten Zahnrädern oder variierende Lagerungsbedingungen.

Selbsterregte Schwingungen entstehen, wenn Maschinen ihre eigene Anregung erzeugen, beispielsweise durch Mechanismen wie Ölwirbel in Gleitlagern oder aerodynamische Instabilitäten in Kompressoren.

- Synchron: Schwingungsfrequenz ist an die Drehzahl gekoppelt (Unwucht, Fehlausrichtung)

- Asynchron: Drehzahlunabhängige Schwingungsfrequenz (Lagerdefekte, elektrische Probleme)

Richtcharakteristik

Die Vibrationen treten in drei zueinander senkrechten Richtungen auf und liefern jeweils unterschiedliche Diagnoseinformationen:

Radiale Vibration tritt senkrecht zur Wellenachse auf und dominiert typischerweise bei rotierenden Geräten. Radiale Messungen erkennen Unwucht, Fehlausrichtung, Lagerprobleme und Strukturresonanzen.

Axiale Vibration tritt parallel zur Wellenachse auf und weist häufig auf Probleme mit dem Axiallager, der Kupplung oder den aerodynamischen Kräften in Turbomaschinen hin.

Torsionsschwingung stellt eine Drehbewegung um die Wellenachse dar, die normalerweise mithilfe spezieller Sensoren gemessen oder aus Drehzahlschwankungen berechnet wird.

Eigenfrequenzen und Resonanz

Jedes mechanische System besitzt Eigenfrequenzen, bei denen Schwingungen verstärkt werden. Resonanz entsteht, wenn die Anregungsfrequenzen mit den Eigenfrequenzen übereinstimmen oder sich diesen annähern. Dies kann zu starken Vibrationen und schnellen Geräteschäden führen.

Schiffsingenieure ermitteln Eigenfrequenzen durch Aufpralltests, Hochlauf-/Auslaufanalysen oder analytische Berechnungen. Das Verständnis der Eigenfrequenzen des Systems hilft, Schwingungsmuster zu erklären und Korrekturmaßnahmen zu ergreifen.

Vibrationsquellen in Schiffsausrüstung

Mechanische Quellen Zu den Ursachen zählen Unwucht, Fehlausrichtung, lose Bauteile, Lagerdefekte und Getriebeprobleme. Diese Ursachen erzeugen typischerweise Vibrationen mit Frequenzen, die von der Drehzahl und der Bauteilgeometrie abhängen.

Elektromagnetische Quellen In elektrischen Maschinen erzeugen Schwingungen mit der doppelten Netzfrequenz und anderen elektrischen Frequenzen. Magnetische Unwucht des Motors, Probleme mit dem Rotorstab und Unwuchten der Versorgungsspannung erzeugen charakteristische elektrische Schwingungssignaturen.

Aerodynamische/hydrodynamische Quellen entstehen durch die Wechselwirkung von Flüssigkeitsströmungen in Pumpen, Lüftern, Kompressoren und Turbinen. Schaufeldrehfrequenzen, Strömungsinstabilitäten und Kavitation erzeugen charakteristische Schwingungsmuster.

- 1× Drehzahlanteil durch leichte Unwucht

- 2× Netzfrequenz aus elektrischen Magnetkräften

- Zündfrequenz aus Verbrennungskräften

- Hochfrequente Bauteile aus der Kraftstoffeinspritzanlage

2.2 Schwingungsmesseinheiten und -normen

Standardisierte Messeinheiten und Bewertungskriterien bilden die Grundlage für eine einheitliche Schwingungsbewertung im Schiffsbetrieb. Internationale Normen legen Messverfahren, Akzeptanzgrenzen und Berichtsformate fest, die einen aussagekräftigen Vergleich der Ergebnisse ermöglichen.

Lineare und logarithmische Einheiten

Bei Schwingungsmessungen kommen je nach Anwendung und Anforderungen an den Dynamikbereich sowohl lineare als auch logarithmische Skalen zum Einsatz:

| Parameter | Lineareinheiten | Logarithmische Einheiten | Konvertierung |

|---|---|---|---|

| Verschiebung | μm, mil | dB ref 1 μm | dB = 20 log₁₀(x/x₀) |

| Geschwindigkeit | mm/s, Zoll/s | dB ref 1 mm/s | dB = 20 log₁₀(v/v₀) |

| Beschleunigung | m/s², g | dB ref 1 m/s² | dB = 20 log₁₀(a/a₀) |

Logarithmische Einheiten erweisen sich als vorteilhaft bei großen Dynamikbereichen, wie sie bei Schwingungsmessungen üblich sind. Die Dezibelskala komprimiert große Schwankungen in überschaubare Bereiche und betont relative Änderungen gegenüber absoluten Werten.

Internationaler Normenrahmen

Mehrere internationale Normen regeln die Messung und Auswertung von Schwingungen in maritimen Anwendungen:

ISO 10816-Reihe bietet Richtlinien zur Bewertung von Schwingungen an nicht rotierenden Maschinenteilen. Diese Norm legt Schwingungszonen (A, B, C, D) entsprechend den unterschiedlichen Zustandszuständen fest.

ISO 7919-Reihe umfasst die Schwingungsmessung an rotierenden Wellen, die insbesondere für große Schiffsantriebssysteme und Turbomaschinen relevant ist.

ISO 14694 befasst sich mit der Überwachung des Schwingungszustands und der Diagnose von Maschinen und bietet Anleitungen zu Messverfahren und Dateninterpretation.

ISO 10816 Vibrationszonen

| Zone | Zustand | Typischer Geschwindigkeits-RMS | Empfohlene Aktion |

|---|---|---|---|

| A | Gut | 0,28 - 1,12 mm/s | Keine Aktion erforderlich |

| B | Akzeptabel | 1,12 - 2,8 mm/s | Überwachung fortsetzen |

| C | Unbefriedigend | 2,8 - 7,1 mm/s | Planen der Wartung |

| D | Inakzeptabel | >7,1 mm/s | Sofortmaßnahmen |

Kriterien für die Maschinenklassifizierung

Normen klassifizieren Maschinen anhand mehrerer Merkmale, die die Schwingungsgrenzwerte und Messanforderungen beeinflussen:

Nennleistung: Kleine Maschinen (bis 15 kW), mittlere Maschinen (15–75 kW) und große Maschinen (über 75 kW) haben unterschiedliche Vibrationstoleranzen, die sich aus ihrer Konstruktion und ihren Trägersystemen ergeben.

Geschwindigkeitsbereich: Langsam laufende Maschinen (unter 600 U/min), mittelschnell laufende Maschinen (600–12.000 U/min) und schnell laufende Maschinen (über 12.000 U/min) weisen unterschiedliche Schwingungseigenschaften auf und erfordern entsprechende Messmethoden.

Steifigkeit des Stützsystems: Normen unterscheiden zwischen „starren“ und „flexiblen“ Montagesystemen, basierend auf der Beziehung zwischen der Betriebsgeschwindigkeit der Maschine und den Eigenfrequenzen des Trägersystems.

- Starr: Eigenfrequenz der ersten Stütze > 2 × Betriebsfrequenz

- Flexibel: Erste Unterstützung der Eigenfrequenz < 0,5 × Betriebsfrequenz

Messpunkte und -verfahren

Standardisierte Messverfahren gewährleisten konsistente und vergleichbare Ergebnisse bei unterschiedlichen Geräten und Betriebsbedingungen. Wichtige Aspekte sind:

Messorte: Normen legen Messpunkte an Lagergehäusen fest, die den Hauptlagern am nächsten liegen, und zwar in Richtungen, die die primären Schwingungsmodi erfassen.

Betriebsbedingungen: Die Messungen sollten unter normalen Betriebsbedingungen bei Nenndrehzahl und Nennlast erfolgen. Transiente Zustände beim Anfahren oder Herunterfahren erfordern eine separate Auswertung.

Messdauer: Eine ausreichende Messzeit gewährleistet stabile Messwerte und erfasst alle zyklischen Schwankungen des Vibrationsniveaus.

Bewertungskriterien und Grenzen

Normen legen Vibrationsgrenzwerte fest, die sich nach Maschinentyp, Größe und Montagebedingungen richten. Diese Grenzwerte stellen die Grenze zwischen akzeptablen und inakzeptablen Vibrationspegeln dar und dienen als Grundlage für Wartungsentscheidungen.

Die Bewertungskriterien berücksichtigen sowohl absolute Vibrationspegel als auch zeitliche Trends. Langsam zunehmende Vibrationen können auf sich entwickelnde Probleme hinweisen, selbst wenn die absoluten Pegel innerhalb akzeptabler Grenzen bleiben.

3. Schwingungsmessung

3.1 Schwingungsmessverfahren

Für eine effektive Schwingungsmessung ist es erforderlich, die physikalischen Prinzipien verschiedener Messverfahren und deren praktische Anwendung im maritimen Umfeld zu verstehen. Ingenieure wählen Messmethoden anhand von Geräteeigenschaften, Diagnosezielen und betrieblichen Einschränkungen aus.

Kinematische vs. dynamische Messprinzipien

Kinematische Messung konzentriert sich auf Bewegungsparameter (Weg, Geschwindigkeit, Beschleunigung), ohne die Kräfte zu berücksichtigen, die diese Bewegung erzeugen. Die meisten Vibrationssensoren arbeiten nach kinematischen Prinzipien und messen die Bewegung von Oberflächen relativ zu festen Bezugsrahmen.

Dynamische Messung Berücksichtigt sowohl die Bewegung als auch die Kräfte, die Vibrationen erzeugen. Dynamische Messungen sind wertvoll, um Anregungsquellen und Systemreaktionseigenschaften zu verstehen, insbesondere bei Diagnosetests.

Absolute vs. relative Vibration

Die Unterscheidung zwischen absoluten und relativen Schwingungsmessungen ist für die richtige Sensorauswahl und Dateninterpretation von entscheidender Bedeutung:

Absolute Vibration misst die Bewegung relativ zu einem festen Bezugssystem (typischerweise erdfeste Koordinaten). An Lagergehäusen montierte Beschleunigungs- und Geschwindigkeitssensoren liefern absolute Schwingungsmessungen, die die Bewegung stationärer Komponenten widerspiegeln.

Relative Vibration Misst die Bewegung zwischen zwei Komponenten, typischerweise die Wellenbewegung relativ zu Lagergehäusen. Näherungssensoren liefern relative Messungen, die das dynamische Verhalten der Welle innerhalb des Lagerspiels direkt anzeigen.

Absolute vs. relative Messanwendungen

| Messtyp | Beste Anwendungen | Einschränkungen |

|---|---|---|

| Absolute | Allgemeine Maschinenüberwachung, Strukturschwingungen | Wellenbewegung kann nicht direkt gemessen werden |

| Relativ | Große Turbomaschinen, kritische rotierende Geräte | Erfordert Schachtzugang, teure Installation |

Kontakt- vs. berührungslose Methoden

Kontaktmethoden erfordern eine physische Verbindung zwischen Sensor und vibrierender Oberfläche. Zu diesen Methoden gehören Beschleunigungsmesser, Geschwindigkeitssensoren und Dehnungsmessstreifen, die direkt an der Gerätestruktur montiert werden.

Kontaktsensoren bieten mehrere Vorteile:

- Hohe Empfindlichkeit und Genauigkeit

- Breiter Frequenzgang

- Etablierte Messverfahren

- Kostengünstige Lösungen

Berührungslose Methoden Messen Sie Vibrationen ohne physische Verbindung zum überwachten Gerät. Näherungssonden, Laservibrometer und optische Sensoren ermöglichen berührungslose Messungen.

Berührungslose Sensoren eignen sich hervorragend für Anwendungen mit:

- Umgebungen mit hohen Temperaturen

- Rotierende Oberflächen

- Gefahrenbereiche

- Temporäre Messungen

3.2 Technische Schwingungsmesstechnik

Moderne Schwingungsmesssysteme verfügen über hochentwickelte Sensortechnologien und Signalverarbeitungsfunktionen, die eine präzise Datenerfassung in anspruchsvollen Meeresumgebungen ermöglichen. Das Verständnis der Sensoreigenschaften und -einschränkungen gewährleistet die korrekte Anwendung und zuverlässige Ergebnisse.

Sensoreigenschaften und Leistung

Alle Schwingungssensoren weisen charakteristische Leistungsparameter auf, die ihre Fähigkeiten und Grenzen definieren:

Amplituden-Frequenzgang beschreibt, wie sich die Sensorausgabe bei konstanter Amplitude mit der Eingangsfrequenz ändert. Ideale Sensoren weisen über ihren gesamten Betriebsfrequenzbereich eine flache Reaktion auf.

Phasenfrequenzgang Gibt die Phasenverschiebung zwischen Eingangsschwingung und Sensorausgang als Funktion der Frequenz an. Die Phasenantwort ist bei Anwendungen mit mehreren Sensoren oder Zeitmessungen entscheidend.

Dynamikbereich stellt das Verhältnis zwischen maximal und minimal messbaren Amplituden dar. Marineanwendungen erfordern oft einen großen Dynamikbereich, um sowohl geringe Hintergrundvibrationen als auch starke fehlerbezogene Signale verarbeiten zu können.

Signal-Rausch-Verhältnis vergleicht die nützliche Signalstärke mit unerwünschtem Rauschen und ermittelt so die kleinsten Vibrationspegel, die Sensoren zuverlässig erkennen können.

Näherungssensoren (Wirbelstromsensoren)

Näherungssensoren nutzen das Wirbelstromprinzip, um den Abstand zwischen der Sondenspitze und leitfähigen Objekten, typischerweise rotierenden Wellen, zu messen. Diese Sensoren eignen sich hervorragend zur Messung der relativen Wellenbewegung innerhalb von Lagerspalten.

- Hochfrequenzoszillator erzeugt elektromagnetisches Feld

- Wirbelströme bilden sich in nahegelegenen leitfähigen Oberflächen

- Änderungen der Zielentfernung verändern Wirbelstrommuster

- Die Elektronik wandelt Impedanzänderungen in eine Ausgangsspannung um

Zu den wichtigsten Eigenschaften von Näherungssensoren gehören:

- DC-Antwort (kann statische Verschiebung messen)

- Hohe Auflösung (typischerweise 0,1 μm oder besser)

- Kein mechanischer Kontakt mit der Welle

- Temperaturstabilität

- Lineare Ausgabe über den Betriebsbereich

Geschwindigkeitssensoren (Seismische Wandler)

Geschwindigkeitssensoren nutzen das Prinzip der elektromagnetischen Induktion und enthalten eine magnetische Masse, die in einer Spule schwebt. Die Relativbewegung zwischen Masse und Spule erzeugt eine Spannung, die proportional zur Geschwindigkeit ist.

Geschwindigkeitssensoren bieten für maritime Anwendungen mehrere Vorteile:

- Selbsterzeugend (keine externe Stromversorgung erforderlich)

- Breiter Frequenzgang (typischerweise 10–1000 Hz)

- Robuste Konstruktion

- Direkte Geschwindigkeitsausgabe (ideal für ISO-Standards)

Zu den Einschränkungen gehören:

- Eingeschränkter Niederfrequenzgang

- Temperaturempfindlichkeit

- Magnetfeldstörungen

- Relativ große Größe und Gewicht

Beschleunigungsmesser

Beschleunigungsmesser sind die vielseitigsten Schwingungssensoren und nutzen piezoelektrische, piezoresistive oder kapazitive Technologien zur Beschleunigungsmessung. Piezoelektrische Beschleunigungsmesser dominieren aufgrund ihrer hervorragenden Leistungsmerkmale die Anwendung in der Schifffahrt.

Piezoelektrische Beschleunigungsmesser Erzeugen bei mechanischer Beanspruchung kristalliner Materialien elektrische Ladung proportional zur ausgeübten Kraft. Zu den gängigen piezoelektrischen Materialien zählen natürlicher Quarz und synthetische Keramik.

Vergleich der Beschleunigungsmesser-Leistung

| Typ | Frequenzbereich | Empfindlichkeit | Beste Anwendungen |

|---|---|---|---|

| Allgemeine Zwecke | 1 Hz - 10 kHz | 10-100 mV/g | Routineüberwachung |

| Hochfrequenz | 5 Hz - 50 kHz | 0,1–10 mV/g | Lagerdiagnose |

| Hohe Empfindlichkeit | 0,5 Hz - 5 kHz | 100-1000 mV/g | Low-Level-Messungen |

Zu den wichtigsten Auswahlkriterien für Beschleunigungsmesser gehören:

- Frequenzbereich entsprechend den Anwendungsanforderungen

- Empfindlichkeit entsprechend der zu erwartenden Vibrationsstärke

- Umweltbewertung für Temperatur und Luftfeuchtigkeit

- Kompatibilität der Montagemethode

- Kabelsteckertyp und Abdichtung

Sensormontagemethoden

Die richtige Sensormontage gewährleistet genaue Messungen und verhindert Sensorschäden. Verschiedene Montagemethoden bieten unterschiedliche Frequenzgänge und Messgenauigkeit:

Bolzenmontage bietet den höchsten Frequenzgang und die beste Genauigkeit durch die starre Verbindung der Sensoren mit den Messoberflächen über Gewindebolzen.

Klebemontage bietet Komfort für temporäre Messungen und behält dabei einen guten Frequenzgang bis zu mehreren Kilohertz bei.

Magnetische Befestigung ermöglicht eine schnelle Platzierung des Sensors auf ferromagnetischen Oberflächen, begrenzt jedoch den Frequenzgang aufgrund der Montageresonanz.

Sonden-/Stinger-Montage ermöglicht Messungen an schwer zugänglichen Stellen, reduziert aber den Frequenzgang weiter.

Signalaufbereitungsgeräte

Schwingungssensoren benötigen eine Signalaufbereitung, um die Rohdaten des Sensors in nutzbare Messsignale umzuwandeln. Signalaufbereitungssysteme bieten Funktionen zur Stromversorgung, Verstärkung, Filterung und Signalumwandlung.

Ladungsverstärker Wandeln Sie die hochohmige Ladungsausgabe piezoelektrischer Beschleunigungsmesser in niederohmige Spannungssignale um, die für die Übertragung über lange Kabel geeignet sind.

Spannungsverstärker Erhöhen Sie die Sensorausgänge mit niedrigem Pegel auf die für die Analog-Digital-Umwandlung erforderlichen Pegel und stellen Sie gleichzeitig Filter- und Signalaufbereitungsfunktionen bereit.

IEPE-Systeme (Integrierte Elektronik, piezoelektrisch) Integrieren Sie integrierte Elektronik in Sensoren, vereinfachen Sie die Installation und verbessern Sie die Störfestigkeit durch Konstantstromanregung.

Datenerfassungssysteme

Moderne Schwingungsmesssysteme integrieren Sensoren, Signalaufbereitung und Datenverarbeitung in anspruchsvollen, für den maritimen Einsatz konzipierten Paketen. Diese Systeme bieten automatisierte Datenerfassung, -analyse und -berichtsfunktionen.

Zu den Hauptmerkmalen von Systemen zur Erfassung von Meeresvibrationen gehören:

- Simultane Mehrkanal-Abtastung

- Programmierbare Verstärkung und Filterung

- Umweltschutz (IP65 oder besser)

- Batteriebetriebsfähigkeit

- Drahtlose Datenübertragung

- Integration mit Schiffssystemen

Kalibrierung und Verifizierung

Regelmäßige Kalibrierung gewährleistet Messgenauigkeit und Rückführbarkeit auf nationale Standards. Marine-Vibrationsprogramme erfordern systematische Kalibrierungsverfahren, die rauen Betriebsumgebungen Rechnung tragen.

Primärkalibrierung verwendet Präzisions-Vibrationskalibratoren, die bekannte Beschleunigungspegel bei bestimmten Frequenzen liefern. Kalibratoren in Laborqualität erreichen Unsicherheiten unter 1%.

Feldüberprüfung verwendet tragbare Kalibrierungsquellen, um die Sensor- und Systemleistung zu überprüfen, ohne die Geräte außer Betrieb zu nehmen.

Back-to-Back-Vergleich vergleicht Messwerte mehrerer Sensoren, die dieselbe Vibrationsquelle messen, und identifiziert Sensoren, die außerhalb der akzeptablen Toleranzen liegen.

- Jährliche Laborkalibrierung für kritische Systeme

- Vierteljährliche Überprüfungen vor Ort

- Vor/Nach der Kalibrierung für wichtige Messungen

- Kalibrierung nach Sensorschaden oder Reparatur

4. Analyse und Verarbeitung von Schwingungssignalen

4.1 Arten von Schwingungssignalen

Das Verständnis verschiedener Schwingungssignaltypen ermöglicht Schiffsingenieuren die Auswahl geeigneter Analysemethoden und die korrekte Interpretation von Diagnoseergebnissen. Gerätefehler erzeugen charakteristische Signalmuster, die geschulte Analytiker erkennen und klassifizieren.

Harmonische und periodische Signale

Reine harmonische Signale Die Oberschwingungsanalyse stellt die einfachste Schwingungsform dar, die durch eine sinusförmige Bewegung mit einer einzigen Frequenz gekennzeichnet ist. Obwohl sie in der Praxis selten vorkommt, bildet sie die Grundlage für das Verständnis komplexerer Signale.

Dabei gilt: A = Amplitude, f = Frequenz, φ = Phase

Polyharmonische Signale enthalten mehrere Frequenzkomponenten mit exakten harmonischen Beziehungen. Rotierende Maschinen erzeugen aufgrund geometrischer Periodizitäten und nichtlinearer Kräfte häufig polyharmonische Signale.

Quasi-polyharmonische Signale weisen ein nahezu periodisches Verhalten mit leichten Frequenzschwankungen im Laufe der Zeit auf. Diese Signale entstehen durch Geschwindigkeitsschwankungen oder Modulationseffekte in Maschinen.

- 1. Ordnung: Primäre Zündfrequenz

- 2. Ordnung: Sekundäre Verbrennungseffekte

- Höhere Ordnungen: Ventilereignisse und mechanische Resonanzen

Modulierte Signale

Eine Modulation tritt auf, wenn ein Signalparameter je nach einem anderen Signal variiert, wodurch komplexe Wellenformen entstehen, die Diagnoseinformationen zu mehreren Fehlerquellen enthalten.

Amplitudenmodulation (AM) entsteht, wenn die Signalamplitude periodisch schwankt. Häufige Ursachen sind:

- Defekte am Außenring des Lagers

- Zahnradverschleißmuster

- Schwankungen in der Stromversorgung

- Wellenkrümmung oder Wellenschlag

Dabei gilt: m = Modulationstiefe, f_m = Modulationsfrequenz, f_c = Trägerfrequenz

Frequenzmodulation (FM) tritt auf, wenn die Signalfrequenz periodisch variiert, was häufig auf Folgendes hinweist:

- Geschwindigkeitsschwankungen

- Kupplungsprobleme

- Lastschwankungen

- Instabilitäten des Antriebssystems

Phasenmodulation (PM) beinhaltet periodische Phasenänderungen, die auf Zeitabweichungen oder mechanisches Spiel in Antriebssystemen hinweisen können.

Transiente und Stoßsignale

Impulssignale stellen kurzzeitige Ereignisse mit hoher Amplitude dar, die mehrere Systemresonanzen anregen. Defekte in Wälzlagern erzeugen häufig Impulssignale, da beschädigte Oberflächen während der Rotation auftreffen.

Aufprallsignale weisen charakteristische Merkmale auf:

- Hohe Crestfaktoren (>6)

- Inhalte mit breiter Frequenz

- Schneller Amplitudenabfall

- Periodische Wiederholungsraten

Beat-Signale entstehen durch Interferenzen zwischen eng beieinander liegenden Frequenzen, die periodische Amplitudenschwankungen erzeugen. Schwebungsmuster weisen oft auf Folgendes hin:

- Mehrere rotierende Elemente

- Zahnradinteraktionen

- Elektrische Frequenzmischung

- Strukturelle Resonanzkopplung

Zufällige und stochastische Signale

Stationäre Zufallssignale weisen statistische Eigenschaften auf, die im Laufe der Zeit konstant bleiben. Turbulente Strömungsgeräusche und elektrische Störungen erzeugen häufig stationäre zufällige Vibrationen.

Nichtstationäre Zufallssignale weisen zeitabhängige statistische Merkmale auf, die häufig auftreten bei:

- Kavitationsphänomene

- Auswirkungen der Lageroberflächenrauheit

- Aerodynamische Turbulenzen

- Zahneingriffsvariationen

Amplitudenmodulierte Zufallssignale Kombinieren Sie periodische Modulation mit zufälligen Trägersignalen, was charakteristisch für fortgeschrittene Lagerverschlechterung ist, bei der zufällige Stöße durch geometrische Defektfrequenzen in der Amplitude moduliert werden.

4.2 Methoden der Signalanalyse

Eine effektive Schwingungsanalyse erfordert geeignete Signalverarbeitungstechniken, die diagnostische Informationen extrahieren und gleichzeitig Rauschen und irrelevante Komponenten unterdrücken. Schiffsingenieure wählen Analysemethoden basierend auf Signaleigenschaften und Diagnosezielen aus.

Zeitbereichsanalyse

Wellenformanalyse Untersucht Rohschwingungssignale im Zeitbereich, um Signaleigenschaften zu identifizieren, die in der Frequenzanalyse nicht erkennbar sind. Zeitwellenformen zeigen:

- Aufprallzeitpunkt und Wiederholungsraten

- Modulationsmuster

- Signalasymmetrie

- Vorübergehende Ereignisse

Statistische Analyse wendet statistische Maßnahmen zur Charakterisierung von Signaleigenschaften an:

Statistische Parameter für die Schwingungsanalyse

| Parameter | Formel | Diagnostische Bedeutung |

|---|---|---|

| Effektivwert | √(Σx²/N) | Gesamtenergiegehalt |

| Crest-Faktor | Spitze/RMS | Signalspitzen |

| Kurtosis | E[(x-μ)⁴]/σ⁴ | Aufprallerkennung |

| Schiefe | E[(x-μ)³]/σ³ | Signalasymmetrie |

Kurtosis erweist sich als besonders wertvoll für die Lagerdiagnose, da gesunde Lager typischerweise Kurtosis-Werte nahe 3,0 aufweisen, während sich entwickelnde Defekte zu Kurtosis-Werten über 4,0 führen.

Frequenzbereichsanalyse

Prinzipien der Fourier-Transformation Ermöglicht die Konvertierung zwischen Zeit- und Frequenzbereichen und deckt Frequenzkomponenten auf, die in Zeitwellenformen nicht sichtbar sind. Die Diskrete Fourier-Transformation (DFT) verarbeitet digitale Signale:

Schnelle Fourier-Transformation (FFT) Algorithmen berechnen effizient die DFT für Signale mit Zweierpotenzlänge und machen so die Echtzeit-Spektralanalyse in maritimen Anwendungen praktikabel.

Die FFT-Analyse bietet mehrere wichtige Vorteile:

- Identifiziert spezifische Fehlerhäufigkeiten

- Verfolgt Änderungen in Frequenzkomponenten

- Trennt mehrere Vibrationsquellen

- Ermöglicht den Vergleich mit etablierten Mustern

Überlegungen zur digitalen Signalverarbeitung

Analog-Digital-Wandlung wandelt kontinuierliche Schwingungssignale in diskrete digitale Samples für die Computerverarbeitung um. Wichtige Parameter sind:

Abtastrate: Muss das Doppelte der höchsten interessierenden Frequenz (Nyquist-Kriterium) überschreiten, um Aliasing-Verzerrungen zu vermeiden.

Aliasing-Verhinderung erfordert Anti-Aliasing-Filter, die vor der Abtastung Frequenzkomponenten oberhalb der Nyquist-Frequenz entfernen.

Fensterfunktionen Minimieren Sie spektrale Leckagen bei der Analyse nichtperiodischer Signale oder Signale mit begrenzter Dauer:

| Fenstertyp | Beste Anwendung | Eigenschaften |

|---|---|---|

| Rechteckig | Transiente Signale | Beste Frequenzauflösung |

| Hanning | Allgemeiner Zweck | Guter Kompromiss |

| Flache Oberseite | Amplitudengenauigkeit | Beste Amplitudenpräzision |

| Kaiser | Variable Anforderungen | Einstellbare Parameter |

Filtertechniken

Filter isolieren bestimmte Frequenzbänder für eine gezielte Analyse und entfernen unerwünschte Signalkomponenten, die die diagnostische Interpretation beeinträchtigen könnten.

Tiefpassfilter Entfernen Sie hochfrequente Komponenten. Dies ist nützlich, um Rauschen zu eliminieren und sich auf niederfrequente Phänomene wie Unwucht und Fehlausrichtung zu konzentrieren.

Hochpassfilter Eliminieren Sie niederfrequente Komponenten, was hilfreich ist, um den Einfluss von Unwuchten bei der Analyse von Lager- und Getriebedefekten zu beseitigen.

Bandpassfilter Isolieren Sie bestimmte Frequenzbänder und ermöglichen Sie so die Analyse einzelner Maschinenkomponenten oder Fehlermodi.

Tracking-Filter Verfolgen Sie bestimmte Frequenzkomponenten, wenn sich die Maschinengeschwindigkeit ändert. Dies ist besonders nützlich für die Analyse auftragsbezogener Vibrationen während des Anfahrens und Herunterfahrens.

Erweiterte Analysetechniken

Hüllkurvenanalyse extrahiert Modulationsinformationen aus Hochfrequenzsignalen, was besonders effektiv für die Wälzlagerdiagnose ist. Die Technik umfasst:

- Bandpassfilterung um Lagerresonanzfrequenzen

- Amplitudendemodulation (Hüllkurvenextraktion)

- Tiefpassfilterung des Hüllkurvensignals

- FFT-Analyse der Hüllkurve

Cepstrum-Analyse erkennt periodische Komponenten in Frequenzspektren, was nützlich ist, um Zahnradseitenbänder und harmonische Familien zu identifizieren, die auf bestimmte Fehlerzustände hinweisen.

Auftragsverfolgung Analysiert Schwingungskomponenten als Vielfache der Drehzahl. Dies ist wichtig für Maschinen mit variabler Drehzahl. Die Ordnungsanalyse gewährleistet eine konstante Auflösung im Ordnungsbereich, unabhängig von Drehzahlschwankungen.

Kohärenzanalyse misst die lineare Beziehung zwischen zwei Signalen als Funktion der Frequenz und hilft so, Vibrationsübertragungswege und Kopplungen zwischen Maschinenkomponenten zu identifizieren.

- Identifizierung von Schwingungsübertragungswegen

- Validierung der Messqualität

- Bewertung der Kopplung zwischen Maschinen

- Bewertung der Isolationswirksamkeit

4.3 Technische Ausstattung zur Schwingungsanalyse

Die moderne Schiffsschwingungsanalyse basiert auf hochentwickelten Instrumenten, die vielfältige Analysefunktionen in tragbaren, robusten und für den Schiffseinsatz geeigneten Geräten vereinen. Die Auswahl der Geräte hängt von den Anwendungsanforderungen, den Umgebungsbedingungen und der Erfahrung des Bedieners ab.

Schwingungsmessgeräte und -analysatoren

Einfache Vibrationsmessgeräte bieten grundlegende Schwingungsmessungen ohne Frequenzanalysefunktion. Diese Geräte dienen der routinemäßigen Überwachung, bei der die Trendanalyse der Gesamtpegel zur Zustandsbewertung ausreicht.

Oktavbandanalysatoren Unterteilen Sie das Frequenzspektrum in Standardoktav- oder Oktavbruchteile, um Frequenzinformationen bereitzustellen und gleichzeitig die Einfachheit zu wahren. In maritimen Anwendungen wird häufig die Terzanalyse zur Beurteilung von Lärm und Vibrationen verwendet.

Schmalbandanalysatoren bieten eine hohe Frequenzauflösung durch FFT-Verarbeitung und ermöglichen so eine detaillierte Spektralanalyse für diagnostische Anwendungen. Diese Instrumente bilden das Rückgrat umfassender Schwingungsprogramme.

Analyzer-Vergleich

| Analysatortyp | Frequenzauflösung | Analysegeschwindigkeit | Beste Anwendungen |

|---|---|---|---|

| Gesamt | Keiner | Sehr schnell | Einfache Überwachung |

| 1/3 Oktave | Proportional | Schnell | Allgemeine Bewertung |

| FFT | Konstante | Mäßig | Detaillierte Diagnose |

| Zoom FFT | Sehr hoch | Langsam | Präzise Analyse |

Tragbare vs. permanente Systeme

Tragbare (Offline-)Systeme bieten Flexibilität für regelmäßige Messungen an mehreren Maschinen. Vorteile:

- Niedrigere Kosten pro Maschine

- Messflexibilität

- Abdeckung mehrerer Maschinen

- Detaillierte Analysefunktionen

Einschränkungen tragbarer Systeme:

- Anforderungen für manuelle Messungen

- Eingeschränkte kontinuierliche Überwachung

- Abhängigkeit von den Fähigkeiten des Bedieners

- Möglichkeit verpasster Ereignisse

Permanente (Online-)Systeme ermöglichen eine kontinuierliche Überwachung kritischer Maschinen mit automatischer Datenerfassung und Alarmgenerierung.

Vorteile von Festinstallationen:

- Kontinuierliche Überwachungsfunktion

- Automatische Alarmgenerierung

- Konstante Messbedingungen

- Historische Datenerfassung

Virtuelle Instrumentierung

Virtuelle Instrumente kombinieren universelle Hardware mit spezialisierter Software zu flexiblen Analysesystemen. Dieser Ansatz bietet mehrere Vorteile für maritime Anwendungen:

- Anpassbare Analysefunktionen

- Einfache Software-Updates

- Integration mit Schiffssystemen

- Kostengünstige Erweiterung

Bei der virtuellen Instrumentierung kommen typischerweise folgende Elemente zum Einsatz:

- Kommerzielle Datenerfassungshardware

- Standard-Computerplattformen

- Spezialisierte Analysesoftware

- Benutzerdefinierte Benutzeroberflächen

Überwachungssystemarchitektur

Umfassende Überwachungssysteme für Schiffsvibrationen integrieren mehrere Komponenten in hierarchische Architekturen, die verschiedenen Gerätetypen und Überwachungsanforderungen gerecht werden.

Lokale Verarbeitungseinheiten Sammeln Sie Daten von mehreren Sensoren, führen Sie die Erstverarbeitung durch und kommunizieren Sie mit zentralen Systemen. Diese Einheiten bieten verteilte Intelligenz und reduzieren den Bedarf an Kommunikationsbandbreite.

Zentrale Überwachungsstationen Empfangen Sie Daten von lokalen Einheiten, führen Sie erweiterte Analysen durch, erstellen Sie Berichte und stellen Sie eine Schnittstelle zu Schiffsmanagementsystemen her.

Fernzugriffsfunktionen ermöglichen Experten an Land den Zugriff auf die Überwachungssysteme an Bord des Schiffes für technischen Support und erweiterte Diagnose.

- Zentralisierte Datenverwaltung

- Konsistente Analyseverfahren

- Automatisiertes Reporting

- Kompetente Systemunterstützung

Datenmanagementsysteme

Effektive Vibrationsprogramme erfordern robuste Datenverwaltungssysteme, die Messdaten zu Analyse- und Berichtszwecken speichern, organisieren und abrufen.

Datenbankdesign Zu den Überlegungen gehören:

- Messdatenspeicherung

- Definition der Gerätehierarchie

- Archivierung der Analyseergebnisse

- Benutzerzugriffskontrolle

Datenkomprimierung Techniken reduzieren den Speicherbedarf und bewahren gleichzeitig Diagnoseinformationen. Gängige Ansätze sind:

- Spektrale Datenreduktion

- Statistische Parameterextraktion

- Trenddatenkomprimierung

- Ausnahmebasierte Speicherung

5. Schwingungsregelung und Zustandsüberwachung

5.1 Abnahmeprüfung und Qualitätskontrolle

Vibrationsabnahmeprüfungen legen grundlegende Leistungsstandards für neue Schiffsausrüstung fest und überprüfen die Einhaltung der Spezifikationen vor der Inbetriebnahme. Diese Verfahren schützen vor Herstellungsfehlern und Installationsproblemen, die die Zuverlässigkeit der Ausrüstung beeinträchtigen könnten.

Methoden zur Eingangs-/Ausgangs-Vibrationssteuerung

Eine systematische Schwingungsüberwachung während der Inbetriebnahme gewährleistet die ordnungsgemäße Installation und die anfängliche Leistung. Die Kontrollmethoden umfassen sowohl die Überprüfung vor Inbetriebnahme als auch die Leistungsvalidierung.

Tests vor der Installation überprüft den Zustand der Ausrüstung vor der Installation an Bord:

- Werksabnahmeprüfung

- Transportschadensermittlung

- Verfahren zur Wareneingangskontrolle

- Überprüfung der Lagerbedingungen

Installationsüberprüfung bestätigt die ordnungsgemäße Montage, Ausrichtung und Systemintegration:

- Überprüfung der Stiftungskonformität

- Überprüfung der Ausrichtungstoleranz

- Beurteilung der Rohrleitungsspannung

- Validierung der elektrischen Verbindung

Erkennung von Herstellungs- und Installationsfehlern

Durch die Schwingungsanalyse lassen sich häufige Fertigungs- und Installationsprobleme erkennen, die bei herkömmlichen Prüfmethoden möglicherweise übersehen werden. Eine frühzeitige Erkennung verhindert fortschreitende Schäden und kostspielige Ausfälle.

Herstellungsfehler Durch Schwingungsanalyse erkennbar sind unter anderem:

- Abweichungen in der Rotorwuchtqualität

- Probleme beim Einbau der Lager

- Verstöße gegen die Bearbeitungstoleranz

- Fehler bei der Baugruppenausrichtung

Installationsfehler Vibrationstests zeigen üblicherweise:

- Weicher Fußzustand

- Kupplungsfehlstellung

- Rohrleitungsspannung

- Fundamentresonanzen

Technische Normen und Spezifikationen

Die Schwingungsakzeptanz von Schiffsausrüstung basiert auf etablierten technischen Standards, die Messverfahren, Bewertungskriterien und Akzeptanzgrenzen für verschiedene Maschinentypen definieren.

| Standard | Umfang | Wichtige Anforderungen |

|---|---|---|

| ISO 10816-1 | Allgemeine Maschinen | Schwingungsbewertungszonen |

| ISO 10816-6 | Kolbenmaschinen | RMS-Geschwindigkeitsgrenzen |

| ISO 8528-9 | Stromaggregate | Lastabhängige Grenzwerte |

| API 610 | Kreiselpumpen | Shop-Testanforderungen |

Verfahren zum Einfahren der Ausrüstung

Neue Schiffsausrüstung erfordert systematische Einfahrverfahren, die den Komponenten ein allmähliches Einlaufen ermöglichen und gleichzeitig auf anormale Bedingungen achten. Die Schwingungsüberwachung während der Einfahrphase warnt frühzeitig vor potenziellen Problemen.

Phasen der Einbruchüberwachung:

- Erststartüberprüfung

- Schwachlastbetriebsbewertung

- Progressive Belastungsbewertung

- Bestätigung der Volllastleistung

- Erweiterte Betriebsvalidierung

Während der Einfahrphase erwarten Ingenieure allmähliche Veränderungen der Schwingungseigenschaften, da sich die Komponenten setzen und Verschleißmuster entwickeln. Plötzliche Veränderungen oder kontinuierlich steigende Pegel weisen auf potenzielle Probleme hin, die untersucht werden müssen.

5.2 Schwingungsüberwachungssysteme

Umfassende Schwingungsüberwachungssysteme gewährleisten die kontinuierliche Überwachung kritischer Schiffsausrüstung und ermöglichen so die frühzeitige Fehlererkennung, Trendanalyse und vorausschauende Wartungsplanung. Das Systemdesign muss den besonderen Herausforderungen der Meeresumgebung gerecht werden und gleichzeitig zuverlässige Diagnosefunktionen bieten.

Datenbankentwicklung und -verwaltung

Effektive Überwachungsprogramme erfordern robuste Datenbanksysteme, die Geräteinformationen, Messdaten und Analyseergebnisse in zugänglichen Formaten für die Entscheidungsfindung organisieren.

Gerätehierarchiestruktur:

- Identifikation auf Schiffsebene

- Systemklassifizierung (Antrieb, Elektrik, Hilfssysteme)

- Gerätetypkategorisierung

- Details auf Komponentenebene

- Messpunktdefinition

Datentypen und Organisation:

- Zeitwellenformspeicher

- Archivierung des Frequenzspektrums

- Statistische Parametertrends

- Aufzeichnungen zum Betriebszustand

- Integration des Wartungsverlaufs

Beispiel einer Datenbankstruktur

Schiff → Maschinenraum → Hauptmaschine → Zylinder #1 → Auslassventil → Messpunkt A1

Jede Ebene enthält spezifische Informationen, die für diese Hierarchieebene relevant sind, und ermöglicht so eine effiziente Datenorganisation und -abfrage.

Geräteauswahl und Programmentwicklung

Erfolgreiche Überwachungsprogramme erfordern eine systematische Auswahl der Geräte und Messparameter auf der Grundlage einer Kritikalitätsanalyse, der Folgen von Fehlern und der diagnostischen Wirksamkeit.

Faktoren zur Kritikalitätsbewertung:

- Auswirkungen eines Geräteausfalls auf die Sicherheit

- Wirtschaftliche Folgen von Ausfallzeiten

- Ersatzteilverfügbarkeit

- Reparaturaufwand und -dauer

- Historische Ausfallhäufigkeit

Auswahl der Messparameter:

- Frequenzbereiche für zu erwartende Störungen

- Messrichtungen (radial, axial)

- Sensorstandorte und -anzahl

- Abtastraten und Datenauflösung

- Hauptmaschine (kontinuierliche Überwachung)

- Hauptgeneratoren (kontinuierliche Überwachung)

- Ladepumpen (periodische tragbare Messungen)

- Zusatzausrüstung (jährliche Untersuchungen)

Messplanung und -terminierung

Eine systematische Messplanung gewährleistet eine konsistente Datenerfassung, optimiert gleichzeitig die Ressourcennutzung und minimiert Betriebsunterbrechungen.

Richtlinien zur Messhäufigkeit:

| Kritikalität der Ausrüstung | Messfrequenz | Analysetiefe |

|---|---|---|

| Kritisch | Kontinuierlich/Täglich | Detaillierte Spektralanalyse |

| Wichtig | Wöchentlich/Monatlich | Trendanalyse mit regelmäßiger Analyse |

| Standard | Vierteljährlich | Gesamtniveau-Trend |

| Nicht kritisch | Jährlich | Grundlegende Zustandsbewertung |

Einstellen des Alarmniveaus und Festlegen der Basislinie

Durch die richtige Alarmkonfiguration werden Fehlalarme und übersehene Fehlerzustände vermieden und gleichzeitig rechtzeitig über auftretende Probleme informiert.

Verfahren zur Festlegung der Basislinie:

- Führen Sie bei guten Betriebsbedingungen mehrere Messungen durch

- Sicherstellung gleichbleibender Betriebsparameter (Last, Drehzahl, Temperatur)

- Berechnung statistischer Kennwerte (Mittelwert, Standardabweichung)

- Festlegen von Alarmstufen mithilfe statistischer Methoden

- Dokumentieren Sie Ausgangsbedingungen und Annahmen

Methoden zur Einstellung des Alarmpegels:

- Statistische Methoden (Mittelwert + 3σ)

- Standardbasierte Grenzwerte (ISO-Zonen)

- Erfahrungsbasierte Schwellenwerte

- Komponentenspezifische Kriterien

Trendanalyse und Änderungserkennung

Trendanalysen identifizieren schleichende Veränderungen des Gerätezustands, die auf sich entwickelnde Probleme hinweisen, bevor diese ein kritisches Ausmaß erreichen. Eine effektive Trendanalyse erfordert konsistente Messverfahren und eine korrekte statistische Interpretation.

Trendparameter:

- Allgemeine Vibrationspegel

- Spezifische Frequenzkomponenten

- Statistische Maße (Crest-Faktor, Kurtosis)

- Hüllkurvenparameter

Methoden zur Änderungserkennung:

- Statistische Prozesskontrolle

- Regressionsanalyse

- Kumulative Summentechniken

- Mustererkennungsalgorithmen

5.3 Technische und Softwaresysteme

Die moderne Überwachung von Schiffsvibrationen basiert auf integrierten Hardware- und Softwaresystemen, die automatisierte Datenerfassungs-, Analyse- und Berichtsfunktionen bieten, die speziell für maritime Anwendungen entwickelt wurden.

Tragbare Systemarchitektur

Tragbare Schwingungsüberwachungssysteme bieten Flexibilität für umfassende Maschinenuntersuchungen und verfügen gleichzeitig über professionelle Analysefunktionen, die für Meeresumgebungen geeignet sind.

Kernkomponenten:

- Robuster Datensammler

- Mehrere Sensortypen und Kabel

- Analyse- und Reporting-Software

- Datenbankverwaltungssystem

- Kommunikationsschnittstellen

Marinespezifische Anforderungen:

- Eigensicherer Betrieb

- Temperatur- und Feuchtigkeitsbeständigkeit

- Schock- und Vibrationsimmunität

- Lange Akkulaufzeit

- Intuitive Benutzeroberfläche

- Geringere Kosten pro Messpunkt

- Flexibilität beim Messverfahren

- Detaillierte Analysefunktionen

- Einsatz mehrerer Schiffe

Permanente Überwachungssysteme

Permanente Überwachungssysteme ermöglichen eine kontinuierliche Überwachung kritischer Geräte mit automatisierter Datenerfassung, -verarbeitung und Alarmgenerierung.

Systemarchitektur:

- Verteilte Sensornetzwerke

- Lokale Verarbeitungseinheiten

- Zentrale Überwachungsstationen

- Kommunikationsinfrastruktur

- Fernzugriffsfunktionen

Vorteile des permanenten Systems:

- Kontinuierliche Zustandsüberwachung

- Automatische Alarmgenerierung

- Konstante Messbedingungen

- Aufbewahrung historischer Daten

- Integration mit Schiffssystemen

Softwareanforderungen und -funktionen

Überwachungssoftware muss umfassende Analysefunktionen bieten und gleichzeitig für Schiffsingenieure mit unterschiedlichem Fachwissen zu Schwingungstechnik zugänglich bleiben.

Wesentliche Softwarefunktionen:

- Multidomänenanalyse (Zeit, Häufigkeit, Reihenfolge)

- Automatisierte Fehlererkennungsalgorithmen

- Anpassbare Berichtsformate

- Trendanalyse und -prognose

- Datenbankintegration

Anforderungen an die Benutzeroberfläche:

- Grafische Datenpräsentation

- Anleitung durch Expertensysteme

- Anpassbare Dashboards

- Kompatibilität mit Mobilgeräten

- Mehrsprachige Unterstützung

Routenbasierte Datenerfassung

Routenbasierte Messsysteme optimieren die Effizienz der Datenerfassung, indem sie Techniker durch vorgegebene Messsequenzen führen und gleichzeitig konsistente Verfahren und eine vollständige Abdeckung gewährleisten.

Routenentwicklungsprozess:

- Geräteidentifizierung und -priorisierung

- Messpunktauswahl und -nummerierung

- Routenoptimierung für mehr Effizienz

- Installation von Barcodes oder RFID-Tags

- Verfahrensdokumentation und Schulung

Vorteile des routenbasierten Systems:

- Einheitliche Messverfahren

- Komplette Geräteabdeckung

- Reduzierte Messzeit

- Automatische Datenorganisation

- Qualitätssicherungsfunktionen

Routenbasierter Messablauf

Routenplanung → Gerätekennzeichnung → Datenerfassung → Automatischer Upload → Analyse → Berichterstellung

Kommunikation und Datenmanagement

Moderne Schiffsüberwachungssysteme erfordern robuste Kommunikationsfunktionen für Datenübertragung, Fernzugriff und Integration mit Schiffsmanagementsystemen.

Kommunikationsoptionen:

- Ethernet-Netzwerke für Schiffssysteme

- Drahtlose Netzwerke für tragbare Geräte

- Satellitenkommunikation für die Berichterstattung an Land

- USB- und Speicherkartenübertragungen

Datenverwaltungsfunktionen:

- Automatisierte Backup-Systeme

- Datenkomprimierungsalgorithmen

- Sichere Datenübertragung

- Cloud-Speicherintegration

6. Diagnostik rotierender Schiffsausrüstung

6.1 Schwingungsverhalten von Maschinenkomponenten

Verschiedene Maschinenkomponenten erzeugen charakteristische Schwingungssignaturen, die es geschulten Analytikern ermöglichen, spezifische Probleme zu identifizieren und deren Schweregrad einzuschätzen. Das Verständnis dieser Signaturen bildet die Grundlage für eine effektive Schwingungsdiagnose in maritimen Anwendungen.

Wälzlagerdiagnose

Wälzlager sind kritische Komponenten in Schiffsmaschinen, und ihr Zustand beeinflusst die Zuverlässigkeit der Anlage erheblich. Lagerdefekte erzeugen charakteristische Schwingungsmuster, die von Analytikern identifiziert und verfolgt werden können.

Häufigkeit von Lagerdefekten: Jede Lagergeometrie erzeugt bei der Entstehung von Defekten spezifische Fehlerfrequenzen:

BPFO = (N × U/min × (1 – (d/D) × cos φ)) / 120

Kugeldurchlauffrequenz im Innenring (BPFI):

BPFI = (N × U/min × (1 + (d/D) × cos φ)) / 120

Ballspinfrequenz (BSF):

BSF = (U/min × D × (1 – (d/D)² × cos² φ)) / (240 × d)

Grundlegende Zugfrequenz (FTF):

FTF = (U/min × (1 – (d/D) × cos φ)) / 120

Dabei gilt: N = Anzahl der Wälzkörper, d = Wälzkörperdurchmesser, D = Teilkreisdurchmesser, φ = Kontaktwinkel

- BPFO = 102,2 Hz (Außenringdefekte)

- BPFI = 157,8 Hz (Innenringdefekte)

- BSF = 67,3 Hz (Kugeldefekte)

- FTF = 11,4 Hz (Käfigdefekte)

Phasen der Lagerzustandsbewertung:

- Stadium 1 – Beginn: Leichte Erhöhung des hochfrequenten Grundrauschens

- Phase 2 – Entwicklung: Es treten diskrete Lagerfrequenzen auf

- Stufe 3 – Fortschritt: Harmonische und Seitenbänder entstehen

- Stufe 4 – Fortgeschritten: Subharmonische und Modulation nehmen zu

- Etappe 5 – Finale: Breitbandige Zufallsschwingungen überwiegen

Gleitlageranalyse (Journallager)

Gleitlager in Schiffsanwendungen, insbesondere in großen Dieselmotoren und Turbomaschinen, weisen im Vergleich zu Wälzlagern andere Ausfallarten und Schwingungseigenschaften auf.

Häufige Probleme mit Gleitlagern:

- Ölwirbel: Tritt bei etwa 0,4–0,48 × U/min auf

- Ölpeitsche: Frequenz rastet bei erster kritischer Geschwindigkeit ein

- Lagerverschleiß: Erhöht die synchrone Vibration (1× U/min)

- Fehlausrichtung: Erstellt 2× RPM-Komponenten

Getriebediagnose

Getriebesysteme in Schiffsanwendungen umfassen Hauptuntersetzungsgetriebe, Hilfsgetriebe und verschiedene Antriebsstränge. Getriebeprobleme führen zu charakteristischen Frequenzmustern im Zusammenhang mit dem Zahneingriff und der Lastverteilung.

Grundfrequenzen des Getriebes:

- Zahneingriffsfrequenz (GMF): Anzahl der Zähne × U/min ÷ 60

- Seitenbandfrequenzen: GMF ± Wellenfrequenzen

- Häufigkeit von Jagdzähnen: Bezogen auf Zahnzahlbeziehungen

Getriebefehleranzeigen:

- Erhöhte GMF-Amplitude

- Seitenbandentwicklung rund um GMF

- Harmonische Erzeugung

- Modulationsmuster

- Ritzelfrequenz: 20 Hz

- Gangfrequenz: 6,87 Hz

- Maschenfrequenz: 460 Hz

- Seitenbänder bei 460 ± 20 Hz und 460 ± 6,87 Hz deuten auf sich entwickelnde Probleme hin

Wellen- und Rotordynamik

Wellenbezogene Probleme erzeugen Schwingungsmuster, die den mechanischen Zustand und das dynamische Verhalten rotierender Baugruppen widerspiegeln.

Häufige Wellenprobleme:

- Unwucht: Vorherrschende 1× RPM-Vibration

- Gebogener/gebogener Schaft: 1× und 2× RPM-Komponenten

- Kupplungsprobleme: 2× RPM-Vibration

- Lockerheit: Mehrere Harmonische der Drehzahl

Fehlausrichtungstypen und Signaturen:

| Fehlausrichtungstyp | Primärfrequenz | Eigenschaften |

|---|---|---|

| Parallel | 2× U/min | Hohe Radialschwingungen |

| Eckig | 2× U/min | Hohe axiale Vibration |

| Kombiniert | 1× und 2× U/min | Gemischt radial und axial |

Laufrad- und strömungsbedingte Schwingungen

Pumpen, Lüfter und Kompressoren erzeugen Vibrationen, die auf die Strömungsmuster und den Zustand des Laufrads zurückzuführen sind. Diese hydraulischen oder aerodynamischen Quellen erzeugen charakteristische Frequenzmuster.

Strömungsbedingte Frequenzen:

- Blattdurchgangsfrequenz (BPF): Anzahl der Klingen × U/min ÷ 60

- Harmonische des BPF: Durchflussstörungen anzeigen

- Subsynchrone Komponenten: Kann auf Kavitation oder Rückfluss hinweisen

Pumpenspezifische Probleme:

- Kavitation: Zufällige hochfrequente Vibration

- Laufradschaden: Erhöhter BPF und Obertöne

- Umluft: Niederfrequente zufällige Vibration

- Strömungsturbulenzen: Breitbandige Schwingungserhöhung

6.2 Fehlererkennung und -identifizierung

Zur systematischen Fehlererkennung ist eine Kombination aus Spektralanalyse und Zeitbereichstechniken, statistischen Methoden und Mustererkennung erforderlich, um entstehende Probleme zu erkennen und ihren Schweregrad genau einzuschätzen.

Spektralanalyse zur Fehlererkennung

Die Frequenzbereichsanalyse ist das wichtigste Werkzeug zur Identifizierung bestimmter Fehlertypen, indem sie charakteristische Frequenzkomponenten aufdeckt, die mit verschiedenen Ausfallarten verbunden sind.

Harmonische Analyse: Viele Maschinenfehler erzeugen Oberwellenreihen, die dabei helfen, die Ursache und den Schweregrad der Probleme zu identifizieren:

- Unwucht: Überwiegend 1× U/min mit minimalen Oberwellen

- Fehlausrichtung: Starke 2× RPM mit potenziellen 3× und 4× Harmonischen

- Lockerheit: Mehrere Harmonische (bis zu 10× U/min oder höher)

- Reibt: Bruchteile Harmonische (0,5×, 1,5×, 2,5× U/min)

Seitenbandanalyse: Modulationseffekte erzeugen Seitenbänder um die Primärfrequenzen, die auf bestimmte Fehlermechanismen hinweisen:

- Zahnradprobleme erzeugen Seitenbänder um die Eingriffsfrequenz

- Lagerlaufbahndefekte modulieren hochfrequente Resonanzen

- Elektrische Probleme erzeugen Seitenbänder um die Netzfrequenz

Fehlerhäufigkeits-Identifizierungstabelle

| Fehlertyp | Primärfrequenz | Zusätzliche Komponenten | Diagnosehinweise |

|---|---|---|---|

| Unwucht | 1× U/min | Minimale Obertöne | Phasenbeziehung wichtig |

| Fehlausrichtung | 2× U/min | Höhere Harmonische | Axiale Messungen kritisch |

| Lagerdefekte | BPFI/BPFO/BSF | Harmonische und Seitenbänder | Hüllkurvenanalyse hilfreich |

| Getriebeprobleme | GMF | Seitenbänder bei Wellenraten | Lastabhängige Änderungen |

Techniken zur Zeitbereichsanalyse

Die Zeitbereichsanalyse ergänzt die Frequenzanalyse, indem sie Signaleigenschaften aufdeckt, die in Spektraldaten nicht erkennbar sind, insbesondere bei Impuls- oder Übergangsphänomenen.

Wellenformanalyse:

- Sinusförmig: Zeigt eine einfache periodische Erregung (Unwucht) an

- Abgeschnitten/Abgeschnitten: Deutet auf Stöße oder Probleme mit der Freigabe hin

- Moduliert: Zeigt Amplituden- oder Frequenzschwankungen

- Zufällig: Zeigt turbulente oder stochastische Anregung an

Statistische Parameter zur Fehlererkennung:

- Scheitelfaktor: Das Peak/RMS-Verhältnis zeigt die Signalspitzen an

- Kurtosis: Statistik des vierten Moments, die empfindlich auf Auswirkungen reagiert

- Schiefe: Statistik des dritten Moments weist auf Asymmetrie hin

- RMS-Trends: Änderungen des Gesamtenergiegehalts

- Erhöhung des Crestfaktors von 3,2 auf 6,8

- Kurtosis steigt von 3,1 auf 12,4

- RMS-Pegel relativ stabil

Hüllkurvenanalyse zur Lagerdiagnose

Die Hüllkurvenanalyse (Amplitudendemodulation) extrahiert Modulationsinformationen aus Hochfrequenzsignalen und ist daher besonders effektiv bei der Erkennung von Wälzlagerdefekten, die periodische Stöße verursachen.

Hüllkurvenanalyseprozess:

- Bandpassfilter um die Strukturresonanz (typischerweise 1–5 kHz)

- Anwenden der Hüllkurvenerkennung (Hilbert-Transformation oder Gleichrichtung)

- Tiefpassfilterung des Hüllkurvensignals

- Führen Sie eine FFT-Analyse der Hüllkurve durch

- Lagerfehlerfrequenzen im Hüllkurvenspektrum ermitteln

Vorteile der Hüllkurvenanalyse:

- Erhöhte Sensibilität gegenüber frühen Lagerschäden

- Reduziert Störungen durch andere Vibrationsquellen

- Bietet eine klare Identifizierung der Lagerfehlerfrequenz

- Ermöglicht die Bewertung des Fehlerschweregrads

Erweiterte Mustererkennung

Moderne Diagnosesysteme nutzen hochentwickelte Mustererkennungsalgorithmen, die Fehlerarten automatisch klassifizieren und den Schweregrad anhand erlernter Muster und Expertenwissen beurteilen.

Ansätze des maschinellen Lernens:

- Neuronale Netze: Lernen Sie komplexe Fehlermuster aus Trainingsdaten

- Support Vector Machines: Klassifizieren Sie Fehler mithilfe optimaler Entscheidungsgrenzen

- Entscheidungsbäume: Bereitstellung logischer Verfahren zur Fehleridentifizierung

- Fuzzy-Logik: Umgang mit Unsicherheiten bei der Fehlerklassifizierung

Expertensysteme: Integrieren Sie das Fachwissen erfahrener Analysten, um die automatische Fehlererkennung zu steuern und diagnostische Schlussfolgerungen zu ziehen.

- Konsistente Fehleridentifikation

- Reduzierter Arbeitsaufwand für Analysten

- 24/7-Überwachungsmöglichkeit

- Dokumentierte diagnostische Begründung

6.3 Bewertung der Fehlerschwere

Durch die Bestimmung der Schwere des Fehlers können Wartungsmaßnahmen priorisiert und die verbleibende Lebensdauer der Geräte geschätzt werden. Dies sind kritische Faktoren im Schiffsbetrieb, bei denen ungeplante Ausfallzeiten schwerwiegende Folgen haben können.

Quantitative Schweregradmetriken

Für eine effektive Schweregradbewertung sind quantitative Messwerte erforderlich, die die Schwingungseigenschaften mit dem tatsächlichen Zustand der Komponenten und der verbleibenden Nutzungsdauer in Beziehung setzen.

Amplitudenbasierte Metriken:

- Fehlerfrequenzamplitude relativ zur Basislinie

- Rate der Amplitudenzunahme im Laufe der Zeit

- Verhältnis der Fehlerfrequenz zur Gesamtschwingung

- Vergleich mit etablierten Schweregradgrenzen

Statistische Schweregradindikatoren:

- Trends beim Crest-Faktor-Verlauf

- Kurtosis-Entwicklungsmuster

- Änderungen der Hüllkurvenparameter

- Modifikationen der spektralen Verteilung

| Monat | BPFO-Amplitude | Crest-Faktor | Schweregrad |

|---|---|---|---|

| 1 | 0,2 g | 3.4 | Frühstadium |

| 3 | 0,8 g | 4.2 | Entwicklung |

| 5 | 2,1 g | 6.8 | Fortschrittlich |

| 6 | 4,5 g | 9.2 | Kritisch |

Prognostische Modellierung

Prognosemodelle sagen die verbleibende Nutzungsdauer voraus, indem sie aktuelle Zustandstrends analysieren und physikbasierte oder datengesteuerte Degradationsmodelle anwenden.

Methoden zur Trendanalyse:

- Lineare Regression: Einfache Trendanalyse für stetige Verschlechterung

- Exponentialmodelle: Beschleunigte Degradationsmuster

- Potenzgesetzmodelle: Variable Abbauraten

- Polynomanpassung: Komplexe Degradationsverläufe

Physikbasierte Modelle: Integrieren Sie grundlegende Degradationsmechanismen, um den Fehlerverlauf basierend auf Betriebsbedingungen und Materialeigenschaften vorherzusagen.

Datengesteuerte Modelle: Verwenden Sie historische Ausfalldaten und aktuelle Messungen, um die verbleibende Lebensdauer ohne explizite physikalische Modellierung vorherzusagen.

Unterstützung bei Wartungsentscheidungen

Die Diagnoseergebnisse müssen in umsetzbare Wartungsempfehlungen umgesetzt werden, die Betriebseinschränkungen, Ersatzteilverfügbarkeit und Sicherheitsanforderungen berücksichtigen.

Entscheidungsfaktoren:

- Aktueller Schweregrad des Fehlers

- Vorhergesagte Degradationsrate

- Betriebliche Folgen eines Ausfalls

- Verfügbarkeit des Wartungsfensters

- Ersatzteil- und Ressourcenverfügbarkeit

Empfohlene Maßnahmen nach Schweregrad:

| Schweregrad | Empfohlene Aktion | Zeitleiste |

|---|---|---|

| Gut | Setzen Sie die normale Überwachung fort | Nächste geplante Messung |

| Früher Fehler | Erhöhen Sie die Überwachungshäufigkeit | Monatliche Messungen |

| Entwicklung | Planen Sie Wartungseingriffe | Nächste verfügbare Gelegenheit |

| Fortschrittlich | Planen Sie eine sofortige Wartung | Innerhalb von 2 Wochen |

| Kritisch | Notabschaltung wenn möglich | Sofort |

- Portverfügbarkeit für Wartungszwecke

- Wetterbedingungen für sicheres Arbeiten

- Verfügbarkeit und Fachwissen der Crew

- Auswirkungen auf den Frachtplan

7. Vibrationseinstellung und -abstimmung

7.1 Wellenausrichtung

Die korrekte Wellenausrichtung ist einer der wichtigsten Faktoren für die Zuverlässigkeit und Vibrationsintensität von Schiffsausrüstung. Eine Fehlausrichtung erzeugt übermäßige Kräfte, beschleunigt den Verschleiß und erzeugt charakteristische Vibrationssignaturen, die von Diagnosesystemen leicht erkannt werden.

Grundlagen der Wellenausrichtung

Die Wellenausrichtung stellt sicher, dass verbundene rotierende Elemente unter normalen Betriebsbedingungen mit ihren Mittellinien deckungsgleich arbeiten. Die Meeresumwelt stellt besondere Herausforderungen dar, darunter thermische Effekte, Rumpfdurchbiegung und Fundamentsetzungen, die die Ausrichtung erschweren.

Arten von Fehlausrichtungen:

- Parallele (versetzte) Fehlausrichtung: Die Wellenmittellinien bleiben parallel, sind aber verschoben

- Winkelfehlstellung: Wellenmittellinien schneiden sich in einem Winkel

- Kombinierte Fehlausrichtung: Kombination von Parallel- und Winkelbedingungen

- Axialer Versatz: Falsche axiale Positionierung zwischen gekoppelten Komponenten

Auswirkungen einer Fehlausrichtung auf die Vibration

| Fehlausrichtungstyp | Primäre Schwingungsfrequenz | Richtung | Zusätzliche Symptome |

|---|---|---|---|

| Parallel | 2× U/min | Radial | 180° Phasendifferenz über die Kopplung |

| Eckig | 2× U/min | Axial | Hohe Axialschwingungen, Kupplungsverschleiß |

| Kombiniert | 1× und 2× U/min | Alle Richtungen | Komplexe Phasenbeziehungen |

Erkennung statischer und dynamischer Fehlausrichtungen

Statische Fehlausrichtung bezieht sich auf Ausrichtungsbedingungen, die bei ausgeschaltetem Gerät gemessen werden. Herkömmliche Ausrichtungsverfahren konzentrieren sich auf statische Bedingungen mithilfe von Messuhren oder Laserausrichtungssystemen.

Dynamische Fehlausrichtung stellt den tatsächlichen Betriebsausrichtungszustand dar, der aufgrund von Wärmeausdehnung, Fundamentbewegungen und Betriebskräften erheblich von der statischen Ausrichtung abweichen kann.

Vibrationsbasierte Erkennungsmethoden:

- Vibrationskomponenten mit hoher Drehzahl (2× U/min)

- Phasenbeziehungen über Kupplungen

- Richtungsabhängige Schwingungsmuster

- Lastabhängige Schwingungsänderungen

Messmethoden und Genauigkeitsbeschränkungen

Bei modernen Ausrichtungsverfahren für Schiffe kommen laserbasierte Messsysteme zum Einsatz, die im Vergleich zu herkömmlichen Messuhrmethoden eine höhere Genauigkeit und Dokumentation bieten.

Vorteile des Laserausrichtungssystems:

- Höhere Messgenauigkeit (typischerweise ±0,001 Zoll)

- Echtzeit-Feedback während der Anpassung

- Automatische Berechnung von Korrekturbewegungen

- Digitale Dokumentation und Berichterstattung

- Reduzierte Einrichtungszeit und Komplexität

Faktoren für die Messgenauigkeit:

- Fundamentstabilität während der Messung

- Temperaturstabilität

- Kopplung von Flexibilitätseffekten

- Status der Instrumentenkalibrierung

Kippfußerkennung und -korrektur

Wenn die Montagefüße von Maschinen keinen ausreichenden Kontakt mit der Fundamentoberfläche haben, treten weiche Füße auf. Dadurch entstehen unterschiedliche Auflagerbedingungen, die die Ausrichtung und die Schwingungseigenschaften beeinträchtigen.

Weiche Fußtypen:

- Paralleler Kippfuß: Fuß über dem Fundament aufgehängt

- Abgewinkelter Kippfuß: Maschinenrahmenverzerrung

- Induzierter Kippfuß: Entsteht durch zu festes Anziehen der Schrauben

- Federnder weicher Fuß: Probleme mit der Einhaltung der Stiftungsvorschriften

Nachweismethoden:

- Systematisches Lösen und Messen von Schrauben

- Fühlerlehrenmessungen

- Lasermessung von Positionsänderungen

- Schwingungsanalyse von Lagerungsresonanzen

Überlegungen zum thermischen Wachstum

Schiffsausrüstung unterliegt während des Betriebs erheblichen Temperaturschwankungen, die zu unterschiedlichen Wärmeausdehnungen zwischen verbundenen Komponenten führen. Ausrichtungsverfahren müssen diese Effekte berücksichtigen, um eine ordnungsgemäße Betriebsausrichtung zu gewährleisten.

Thermische Wachstumsfaktoren:

- Wärmeausdehnungskoeffizienten des Materials

- Betriebstemperaturunterschiede

- Fundament- und Bauwerkserweiterung

- Schwankungen der Umgebungstemperatur

Berechnung des Wärmewachstums:

Dabei gilt: ΔL = Längenänderung, L = ursprüngliche Länge, α = Ausdehnungskoeffizient, ΔT = Temperaturänderung

7.2 Maschinenauswuchten

Durch Auswuchten werden Unwuchtkräfte eliminiert oder reduziert, die Vibrationen, Lagerbelastungen und Ermüdungsspannungen in rotierenden Schiffsanlagen verursachen. Richtiges Auswuchten verbessert die Anlagenzuverlässigkeit erheblich und reduziert den Wartungsaufwand.

Ausgleichstheorie und Terminologie

Massenungleichgewicht tritt auf, wenn der Schwerpunkt einer rotierenden Komponente nicht mit ihrer Rotationsachse übereinstimmt, wodurch Zentrifugalkräfte entstehen, die proportional zum Quadrat der Rotationsgeschwindigkeit sind.

Dabei gilt: F = Kraft, m = Unwuchtmasse, r = Radius, ω = Winkelgeschwindigkeit

Arten von Unwucht:

- Statische Unwucht: Einzelner schwerer Punkt, der Kraft in einer Ebene erzeugt

- Paarungleichgewicht: Gleiche Massen in verschiedenen Ebenen erzeugen Momente

- Dynamische Unwucht: Kombination aus statischer und Kupplungsunwucht

- Quasistatische Unwucht: Unwucht, die nur während der Rotation auftritt

- G 0,4: Präzisions-Schleifmaschinenspindeln

- G 1.0: Hochpräzise Werkzeugmaschinenspindeln

- G 2.5: Hochgeschwindigkeits-Schiffsausrüstung

- G 6.3: Allgemeine Schiffsmaschinen

- G 16: Große, langsam laufende Schiffsmotoren

Überlegungen zur kritischen Geschwindigkeit

Kritische Drehzahlen treten auf, wenn die Rotationsfrequenz mit den Eigenfrequenzen des Rotor-Lager-Systems übereinstimmt, wodurch möglicherweise gefährliche Resonanzbedingungen entstehen, die die Unwuchtkräfte verstärken.

Kritische Geschwindigkeitstypen:

- Erster kritischer: Erster Biegemodus des Rotorsystems

- Höhere kritische Treffer: Zusätzliche Biege- und Torsionsmodi

- Systemkritische Probleme: Fundament- und Tragwerksresonanzen

Richtlinien zur Betriebsgeschwindigkeit:

- Starre Rotoren: Betrieb unterhalb der ersten kritischen (typischerweise <50% of critical)

- Flexible Rotoren: Betrieb zwischen kritischen Punkten oder oberhalb des zweiten kritischen Punkts

- Vermeiden Sie einen Dauerbetrieb innerhalb von ±15% der kritischen Drehzahlen

Ausgleichsmethoden und -verfahren

Shop-Balancing erfolgt vor der Geräteinstallation auf speziellen Auswuchtmaschinen und sorgt für kontrollierte Bedingungen und hohe Genauigkeit.

Betriebsauswuchten gleicht die Ausrüstung in ihrer Betriebskonfiguration aus und berücksichtigt dabei die tatsächlichen Unterstützungsbedingungen und die Systemdynamik.

Ein-Ebenen-Auswuchten korrigiert statische Unwucht mithilfe einer Korrekturebene, geeignet für scheibenförmige Rotoren mit kleinem Längen-Durchmesser-Verhältnis.

Zwei-Ebenen-Auswuchten behebt dynamische Unwucht durch Korrekturmassen in zwei Ebenen, die für Rotoren mit signifikanten Längen-Durchmesser-Verhältnissen erforderlich sind.

Übersicht über das Ausgleichsverfahren

- Messen Sie die anfängliche Unwuchtschwingung

- Berechnen Sie den Bedarf an Probemasse

- Installieren Sie Testmassen und messen Sie die Reaktion

- Einflusskoeffizienten berechnen

- Endgültige Korrekturmassen bestimmen

- Korrekturmassen einbauen

- Überprüfen Sie die endgültige Auswuchtqualität

7.3 Überlegungen zum Feldausgleich

Das Auswuchten vor Ort in Meeresumgebungen stellt besondere Herausforderungen dar, die spezielle Techniken und die Berücksichtigung betrieblicher Einschränkungen erfordern, die für maritime Anwendungen spezifisch sind.

Herausforderungen für die Meeresumwelt

Der Auswuchtvorgang an Bord eines Schiffes ist mit mehreren Herausforderungen verbunden, die in landgestützten Anlagen nicht auftreten:

- Schiffsbewegung: Meeresbedingungen erzeugen Hintergrundvibrationen, die die Messungen beeinträchtigen

- Platzbeschränkungen: Eingeschränkter Zugang für Auswuchtgeräte und die Installation von Korrekturgewichten

- Betriebsanforderungen: Schwierigkeiten beim Herunterfahren kritischer Systeme zum Ausgleich

- Umgebungsbedingungen: Auswirkungen von Temperatur, Feuchtigkeit und korrosiver Atmosphäre

Techniken zur Bewegungskompensation:

- Mittelwertbildung der Messungen über mehrere Schiffsbewegungszyklen

- Referenzsensortechniken zur Subtraktion der Schiffsbewegung

- Planung kritischer Ausgleichsvorgänge bei ruhigem Wetter

- Hafenausgleich, wenn möglich

Thermische Effekte und Kompensation