Vakuumpumpen-Auswuchtstand

Hochgeschwindigkeits-Rotor-Auswuchtstand für Vakuumpumpen

Einführung

Das Auswuchten von Hochgeschwindigkeitsrotoren in Vakuumpumpen erfordert spezielle Ausrüstung, die auch unter extremen Betriebsbedingungen hohe Genauigkeit gewährleistet. Um diesen Anforderungen gerecht zu werden, wurden 2002 und 2009 spezielle Auswuchtstände entwickelt. Diese Systeme sind für das dynamische Auswuchten montierter Turbinenrotoren bei tatsächlichen Betriebsdrehzahlen von 42.000 bis 60.000 U/min direkt in ihren eigenen Lagerböcken ausgelegt. Ziel der Konstruktion war es, Restunwuchtwerte gemäß Genauigkeitsklasse 1 gemäß GOST ISO 22061-76 zu erreichen.

Strukturelles Design und Konfiguration

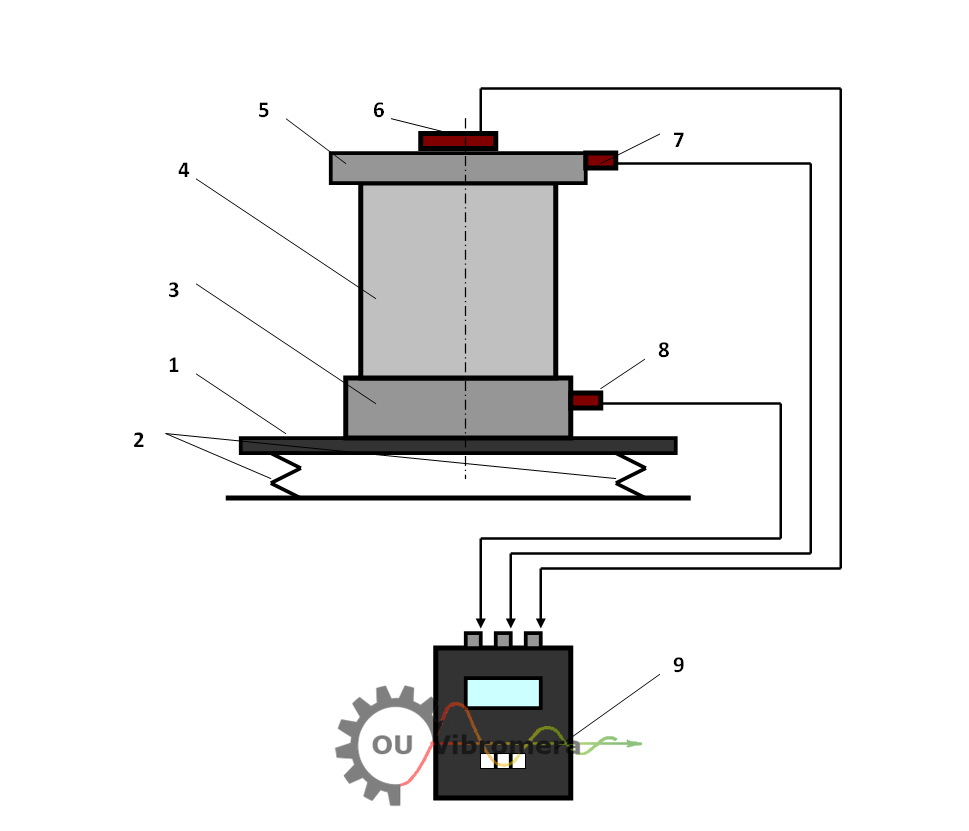

Abbildung 1 zeigt den schematischen Aufbau des Hochgeschwindigkeits-Auswuchtstands für Vakuumpumpenrotoren.

Abbildung 1 – Struktureller Aufbau des Auswuchtstands der Hochgeschwindigkeits-Vakuumpumpe:

1 – Starre Plattform

2 – Zylindrische Schwingungsisolierungsfedern

3 – Zylindrischer Montagesockel

4 – Ausgeglichene Vakuumpumpe

5 – Schutzhülle

6 – Phasenwinkelsensor

7 – Vibrationssensor auf der Abdeckung

8 – Vibrationssensor an der Basis

9 – Mess- und Recheneinheit

Der Ständer ist auf einer rechteckigen Plattform (1) aufgebaut, die von vier zylindrischen Federn (2) getragen wird, die für Schwingungsisolierung sorgen. Die Plattform ist mit Längs- und Querversteifungen verstärkt, wodurch eine hohe Steifigkeit bei minimalem Gewicht erreicht wird. Diese konstruktive Lösung gewährleistet eine hohe Empfindlichkeit gegenüber Unwuchtkräften und verhindert Resonanzschwingungen über den gesamten Drehzahlbereich der Pumpe beim Auswuchten.

Der Montagesockel (3) ist fest mit der Plattform verbunden und dient der präzisen Positionierung der Pumpe (4). Die Pumpe ist mit einer speziellen Abdeckung (5) umschlossen, in der sich auch der Phasenwinkelsensor (6) befindet. Zwei Schwingungssensoren (7 und 8) sind an der Abdeckung bzw. am Sockel angebracht. Alle Sensoren sind mit einer Mess- und Recheneinheit (9) verbunden, die Echtzeitanalysen durchführt und Korrekturgewichte berechnet.

Ausgleichsverfahren

Das Auswuchten erfolgt in zwei aufeinanderfolgenden Schritten, um sowohl unter starren als auch unter flexiblen Rotorbedingungen Präzision zu gewährleisten.

Stufe 1 – Auswuchten des starren Rotors

In der ersten Phase wird der Pumpenrotor bei Drehzahlen bis 8.000 U/min ausgewuchtet, wobei er sich wie ein starrer Körper verhält. Ziel ist es, sowohl statische als auch drehmomentbedingte Unwuchten auszugleichen. Das System erreicht Restschwingungspegel von unter 0,01 mm/s RMS im Frequenzbereich von 3.500 bis 8.000 U/min.

Stufe 2 – Flexibles Rotorauswuchten bei hoher Geschwindigkeit

Im zweiten Schritt erfolgt das Auswuchten bei der Betriebsdrehzahl des Rotors – je nach Pumpenmodell entweder 42.000 oder 60.000 U/min. Bei dieser Drehzahl verformt sich der Rotor und verformt sich, was zu einer zusätzlichen dynamischen Unwucht führt. Um diese Effekte zu minimieren, wird eine abschließende Korrektur berechnet und angewendet. Der Restschwingungspegel nach dem Hochgeschwindigkeitsauswuchten überschreitet 0,3 mm/s RMS nicht, was einen langfristig stabilen Betrieb der Pumpe gewährleistet.

Leistungsmerkmale

-

Restschwingung (starre Bühne): ≤ 0,01 mm/s (3.500–8.000 U/min)

-

Restschwingung (flexibler Tisch): ≤ 0,3 mm/s (42.000–60.000 U/min)

-

Gesamtzykluszeit für das Auswuchten: Normalerweise unter 30 Minuten

Schlussfolgerung

Der Hochgeschwindigkeits-Auswuchtstand für Vakuumpumpenrotoren vereint strukturelle Steifigkeit, Präzisionsmessung und fortschrittliche Berechnung. Er ermöglicht präzises Auswuchten unter realen Betriebsbedingungen und gleicht sowohl statische als auch dynamische Unwuchten aus. Die Lösung erfüllt strenge Vibrationsstandards und verbessert die Zuverlässigkeit und Lebensdauer von Hochgeschwindigkeits-Vakuumpumpensystemen deutlich.