Guía completa para el diagnóstico de vibraciones en equipos marinos

Índice

- 1. Fundamentos del diagnóstico técnico

- 2. Fundamentos de la vibración

- 3. Medición de vibraciones

- 4. Análisis y procesamiento de señales de vibración

- 5. Control de vibraciones y monitoreo de condiciones

- 6. Diagnóstico de equipos marinos rotativos

- 7. Ajuste y sintonización de la vibración

- 8. Perspectivas futuras en el diagnóstico de vibraciones

1. Fundamentos del diagnóstico técnico

1.1 Descripción general del diagnóstico técnico

El diagnóstico técnico representa un enfoque sistemático para determinar el estado actual y predecir el rendimiento futuro de los equipos marinos. Los ingenieros utilizan técnicas de diagnóstico para identificar fallas en desarrollo antes de que provoquen fallos catastróficos, garantizando así la seguridad operativa y la eficiencia económica a bordo de los buques.

- Detección temprana del deterioro de los equipos

- Predicción de la vida útil restante

- Optimización de los programas de mantenimiento

- Prevención de fallos inesperados

- Reducción de costes de mantenimiento

Principio fundamental del diagnóstico técnico

El principio fundamental del diagnóstico técnico se basa en la correlación entre el estado del equipo y los parámetros físicos mensurables. Los ingenieros monitorean parámetros de diagnóstico específicos que reflejan el estado interno de la maquinaria. Cuando el equipo comienza a deteriorarse, estos parámetros cambian según patrones predecibles, lo que permite a los especialistas detectar y clasificar los problemas en desarrollo.

Terminología diagnóstica

Comprender la terminología diagnóstica es la base de programas eficaces de monitoreo de la condición. Cada término tiene un significado específico que orienta la toma de decisiones diagnósticas:

| Término | Definición | Ejemplo de aplicación marina |

|---|---|---|

| Parámetro de diagnóstico | Cantidad física medible que refleja la condición del equipo | Velocidad de vibración en la carcasa del cojinete de la bomba |

| Síntoma diagnóstico | Patrón o característica específica en los datos de diagnóstico | Aumento de la vibración en la frecuencia de paso de las palas en la bomba centrífuga |

| Signo diagnóstico | Indicación reconocible del estado del equipo | Bandas laterales alrededor de la frecuencia de engrane de los engranajes que indican el desgaste de los dientes |

Algoritmos de reconocimiento y modelos de diagnóstico

Los sistemas de diagnóstico modernos emplean algoritmos sofisticados que analizan automáticamente los datos recopilados e identifican el estado del equipo. Estos algoritmos emplean técnicas de reconocimiento de patrones para correlacionar los parámetros medidos con las señales de falla conocidas.

Proceso de decisión diagnóstica

Recopilación de datos → Procesamiento de señales → Reconocimiento de patrones → Clasificación de fallas → Evaluación de gravedad → Recomendación de mantenimiento

Los algoritmos de reconocimiento procesan simultáneamente múltiples parámetros de diagnóstico, considerando sus valores y relaciones individuales. Por ejemplo, un sistema de diagnóstico que monitoriza una turbina de gas marina podría analizar conjuntamente los niveles de vibración, los perfiles de temperatura y los resultados del análisis de aceite para proporcionar una evaluación completa del estado.

Optimización de parámetros controlados

Los programas de diagnóstico eficaces requieren una selección cuidadosa de los parámetros monitoreados y las fallas identificadas. Los ingenieros deben equilibrar la cobertura del diagnóstico con las limitaciones prácticas, como el costo de los sensores, los requisitos de procesamiento de datos y la complejidad del mantenimiento.

- Sensibilidad al desarrollo de fallas

- Fiabilidad y repetibilidad

- Costo-efectividad de la medición

- Relación con los modos de fallo críticos

Evolución de los métodos de mantenimiento

Las industrias marítimas han evolucionado a través de varias filosofías de mantenimiento, cada una de las cuales ofrece diferentes enfoques para el cuidado del equipo:

| Tipo de mantenimiento | Acercarse | Ventajas | Limitaciones |

|---|---|---|---|

| Reactivo | Arreglar cuando está roto | Bajos costos iniciales | Altos riesgos de fallos y tiempos de inactividad inesperados |

| Preventivo planificado | Mantenimiento basado en el tiempo | Horarios predecibles | Exceso de mantenimiento, costes innecesarios |

| Basado en la condición | Monitorizar la condición actual | Tiempo de mantenimiento optimizado | Requiere experiencia diagnóstica |

| Proactivo | Eliminar las causas de fallo | Máxima fiabilidad | Alta inversión inicial |

Diagnóstico funcional vs. diagnóstico de probador

Los enfoques de diagnóstico se dividen en dos categorías principales que cumplen diferentes propósitos en los programas de mantenimiento marino:

Diagnóstico funcional Monitorea el equipo durante su funcionamiento normal, recopilando datos mientras la maquinaria realiza su función. Este enfoque proporciona información realista sobre el estado, pero limita los tipos de pruebas posibles.

Diagnóstico del probador Aplica excitación artificial a los equipos, a menudo durante períodos de apagado, para evaluar características específicas como frecuencias naturales o integridad estructural.

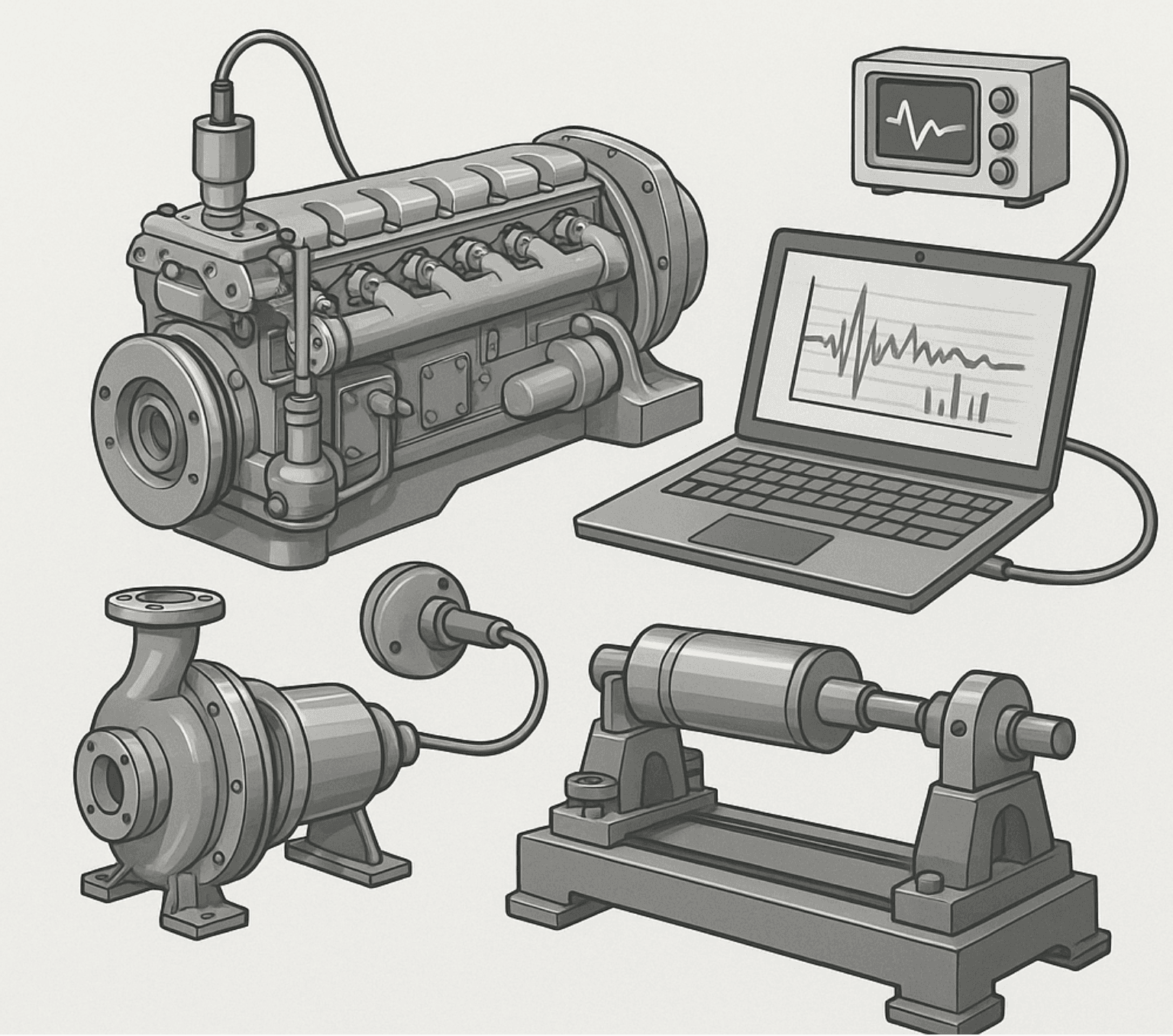

1.2 Diagnóstico de vibraciones

El diagnóstico de vibraciones se ha convertido en la piedra angular del monitoreo de condición de equipos marinos rotativos. Esta técnica se basa en el principio fundamental de que las fallas mecánicas generan patrones de vibración característicos que analistas capacitados pueden interpretar para evaluar el estado del equipo.

La vibración como señal diagnóstica primaria

Los equipos marinos rotativos producen vibraciones inherentemente a través de diversos mecanismos, como desequilibrio, desalineación, desgaste de los rodamientos y perturbaciones del flujo de fluidos. Los equipos en buen estado presentan patrones de vibración predecibles, mientras que las fallas en desarrollo generan cambios distintivos en estos patrones.

Por qué la vibración funciona para el diagnóstico marino

- Toda maquinaria rotatoria produce vibraciones.

- Las fallas cambian los patrones de vibración de manera predecible

- Posibilidad de medición no intrusiva

- Capacidad de alerta temprana

- Evaluación cuantitativa del estado

Los ingenieros navales utilizan la monitorización de vibraciones porque proporciona una alerta temprana sobre el desarrollo de problemas mientras el equipo sigue en funcionamiento. Esta capacidad resulta especialmente valiosa en aplicaciones marinas, donde las fallas del equipo pueden comprometer la seguridad de los buques o dejarlos varados en el mar.

Metodología para la detección de fallas

Un diagnóstico eficaz de vibraciones requiere una metodología sistemática que abarca desde la recopilación de datos, pasando por la identificación de fallas, hasta la evaluación de la gravedad. El proceso suele seguir estas etapas:

- Establecimiento de la línea base: Registrar las firmas de vibración cuando el equipo funciona en buenas condiciones

- Monitoreo de tendencias: Seguimiento de los cambios en los niveles de vibración a lo largo del tiempo

- Detección de anomalías: Identificar desviaciones de los patrones normales

- Clasificación de fallas: Determinar el tipo de problema en desarrollo

- Evaluación de gravedad: Evaluar la urgencia de las necesidades de mantenimiento

- Pronóstico: Estimar la vida útil restante

Estados de condición del equipo

El diagnóstico de vibraciones clasifica los equipos marinos en distintos estados de condición según los parámetros medidos y las tendencias observadas:

| Estado de condición | Características | Acción requerida |

|---|---|---|

| Bien | Niveles de vibración bajos y estables | Continuar con el funcionamiento normal |

| Aceptable | Niveles elevados pero estables | Aumento de la frecuencia de monitoreo |

| Insatisfactorio | Niveles altos o tendencias crecientes | Planificar la intervención de mantenimiento |

| Inaceptable | Niveles muy altos o cambios rápidos | Se requiere acción inmediata |

Tipos de enfoques diagnósticos

Diagnóstico paramétrico Se centra en el seguimiento de parámetros de vibración específicos, como niveles generales, valores pico o componentes de frecuencia. Este enfoque es eficaz para el análisis de tendencias y la generación de alarmas.

Diagnóstico de fallas Intenta identificar tipos específicos de fallas mediante el análisis de las señales de vibración. Los especialistas buscan patrones característicos asociados con defectos en los rodamientos, desequilibrio, desalineación u otros problemas comunes.

Diagnóstico preventivo Su objetivo es detectar el inicio de fallas antes de que los síntomas se hagan evidentes mediante la monitorización tradicional. Este enfoque suele emplear técnicas avanzadas de procesamiento de señales para extraer señales sutiles de fallas del ruido.

- Procedimientos de medición consistentes

- Personal calificado para la interpretación de datos

- Integración con sistemas de planificación de mantenimiento

- Apoyo de la gestión a la inversión en programas

- Mejora continua basada en la experiencia

Beneficios económicos

La implementación del diagnóstico de vibraciones en las operaciones marinas ofrece importantes beneficios económicos gracias a la reducción de los costos de mantenimiento, la mejora de la confiabilidad de los equipos y una mayor eficiencia operativa. Los estudios demuestran que los programas integrales de monitoreo de vibraciones suelen ofrecer una rentabilidad de la inversión de entre 5:1 y 10:1.

2. Fundamentos de la vibración

2.1 Fundamentos físicos de la vibración mecánica

Comprender los fundamentos de la vibración proporciona la base teórica necesaria para un diagnóstico eficaz. La vibración representa el movimiento oscilatorio de los sistemas mecánicos alrededor de sus posiciones de equilibrio, caracterizado por parámetros que los ingenieros miden y analizan para evaluar el estado del equipo.

Oscilaciones mecánicas: parámetros fundamentales

Los sistemas mecánicos exhiben tres tipos fundamentales de movimiento vibratorio, cada uno de los cuales proporciona información diferente sobre el estado del equipo:

Velocidad (v): v(t) = Aω cos(ωt + φ)

Aceleración (a): a(t) = -Aω² sen(ωt + φ)

Donde A representa la amplitud, ω denota la frecuencia angular, t indica el tiempo y φ muestra el ángulo de fase.

Desplazamiento por vibración Mide la distancia real que recorre la maquinaria desde su posición neutra. Los ingenieros navales suelen expresar el desplazamiento en micrómetros (μm) o milésimas de pulgada (0,001 pulgadas). Las mediciones de desplazamiento son más sensibles a las vibraciones de baja frecuencia, como el desequilibrio en maquinaria grande y de baja velocidad.

Velocidad de vibración Cuantifica la tasa de cambio de desplazamiento, expresada en milímetros por segundo (mm/s) o pulgadas por segundo (in/s). Las mediciones de velocidad proporcionan una amplia respuesta de frecuencia y se correlacionan bien con el contenido energético de la vibración, lo que las hace excelentes para la evaluación general del estado.

Aceleración de la vibración Mide la tasa de cambio de velocidad, generalmente expresada en metros por segundo al cuadrado (m/s²) o unidades gravitacionales (g). Las mediciones de aceleración son excelentes para detectar vibraciones de alta frecuencia provenientes de fuentes como defectos en los rodamientos o problemas de engranajes.

Características de respuesta de frecuencia

| Parámetro | Mejor para frecuencias | Aplicaciones marinas |

|---|---|---|

| Desplazamiento | Por debajo de 10 Hz | Grandes motores diésel, turbinas lentas |

| Velocidad | 10 Hz a 1 kHz | La mayoría de las máquinas rotativas |

| Aceleración | Por encima de 1 kHz | Bombas de alta velocidad, cojinetes, engranajes |

Medidas estadísticas de vibración

Los ingenieros utilizan diversas medidas estadísticas para caracterizar las señales de vibración y extraer información de diagnóstico:

Valor máximo Representa la amplitud instantánea máxima durante un período de medición. Las mediciones de picos ayudan a identificar eventos de impacto o condiciones de falla severas que podrían no aparecer prominentes en otras mediciones.

Valor RMS (raíz cuadrática media) Proporciona la amplitud efectiva de vibración, calculada como la raíz cuadrada de la media de los valores instantáneos al cuadrado. Las mediciones RMS se correlacionan con el contenido energético de la vibración y sirven como estándar para la mayoría de las aplicaciones de monitoreo de condición.

Valor de pico a pico Mide la amplitud total entre picos positivos y negativos. Este parámetro resulta útil para mediciones de desplazamiento y cálculos de holgura.

Factor de cresta Representa la relación entre los valores pico y RMS, lo que indica la intensidad de las señales de vibración. La maquinaria rotatoria en buen estado suele presentar factores de cresta entre 3 y 4, mientras que los defectos o impactos en los rodamientos pueden impulsarlos por encima de 6.

Equipos rotatorios como sistemas oscilatorios

Los equipos rotatorios marinos funcionan como sistemas oscilatorios complejos con múltiples grados de libertad, frecuencias naturales y características de respuesta. Comprender estas propiedades del sistema permite a los ingenieros interpretar correctamente las mediciones de vibración e identificar problemas emergentes.

Todo sistema rotatorio posee propiedades inherentes de rigidez, masa y amortiguación que determinan su comportamiento dinámico. El rotor, el eje, los cojinetes, la cimentación y la estructura de soporte contribuyen a la respuesta general del sistema.

Tipos de vibraciones en sistemas marinos

Vibraciones libres Se producen cuando los sistemas oscilan a sus frecuencias naturales tras la excitación inicial. Los ingenieros navales detectan vibraciones libres durante el arranque y la parada de equipos, o tras impactos.

Vibraciones forzadas Resultan de la excitación continua a frecuencias específicas, generalmente relacionadas con la velocidad de rotación o fenómenos de flujo. La mayor parte de la vibración operativa en equipos marinos se debe a la vibración forzada procedente de diversas fuentes de excitación.

Vibraciones paramétricas Surgen cuando los parámetros del sistema varían periódicamente, como por ejemplo, cambios de rigidez en engranajes dañados o variaciones en las condiciones de soporte.

Vibraciones autoexcitadas Se desarrollan cuando la maquinaria crea su propia excitación a través de mecanismos como el remolino de aceite en los cojinetes o las inestabilidades aerodinámicas en los compresores.

- Sincrónico: La frecuencia de vibración se bloquea con la velocidad de rotación (desequilibrio, desalineación)

- Asincrónico: Frecuencia de vibración independiente de la velocidad (defectos en los cojinetes, problemas eléctricos)

Características direccionales

La vibración se produce en tres direcciones perpendiculares, cada una de las cuales proporciona información diagnóstica diferente:

Vibración radial Se produce perpendicularmente al eje del eje y suele predominar en equipos rotatorios. Las mediciones radiales detectan desequilibrios, desalineaciones, problemas en los rodamientos y resonancias estructurales.

Vibración axial ocurre paralelo al eje del eje y a menudo indica problemas en los cojinetes de empuje, problemas de acoplamiento o fuerzas aerodinámicas en la turbomaquinaria.

Vibración torsional representa un movimiento de torsión alrededor del eje del eje, normalmente medido utilizando sensores especializados o calculado a partir de variaciones de velocidad de rotación.

Frecuencias naturales y resonancia

Todo sistema mecánico posee frecuencias naturales donde se produce la amplificación de la vibración. La resonancia se produce cuando las frecuencias de excitación coinciden o se aproximan a las frecuencias naturales, lo que puede causar vibraciones graves y daños rápidos en el equipo.

Los ingenieros navales identifican las frecuencias naturales mediante pruebas de impacto, análisis de aceleración y desaceleración o cálculos analíticos. Comprender las frecuencias naturales del sistema ayuda a explicar los patrones de vibración y orienta las acciones correctivas.

Fuentes de vibración en equipos marinos

Fuentes mecánicas Entre las causas se incluyen el desequilibrio, la desalineación, componentes sueltos, defectos en los rodamientos y problemas con los engranajes. Estas causas suelen producir vibraciones a frecuencias relacionadas con la velocidad de rotación y la geometría del componente.

Fuentes electromagnéticas En maquinaria eléctrica, se generan vibraciones al doble de la frecuencia de línea y a otras frecuencias eléctricas. El desequilibrio magnético del motor, los problemas con las barras del rotor y los desequilibrios en la tensión de alimentación generan señales características de vibración eléctrica.

Fuentes aerodinámicas/hidrodinámicas Resultan de las interacciones del flujo de fluidos en bombas, ventiladores, compresores y turbinas. Las frecuencias de paso de los álabes, la inestabilidad del flujo y la cavitación crean patrones de vibración distintivos.

- 1× componente RPM por ligero desequilibrio

- 2× frecuencia de línea de fuerzas electromagnéticas

- Frecuencia de disparo a partir de las fuerzas de combustión

- Componentes de alta frecuencia del sistema de inyección de combustible

2.2 Unidades y estándares de medición de vibraciones

Las unidades de medición estandarizadas y los criterios de evaluación sientan las bases para una evaluación de vibraciones consistente en todas las operaciones marítimas. Las normas internacionales establecen procedimientos de medición, límites de aceptación y formatos de informe que permiten una comparación significativa de los resultados.

Unidades lineales y logarítmicas

Las mediciones de vibración emplean escalas tanto lineales como logarítmicas según la aplicación y los requisitos de rango dinámico:

| Parámetro | Unidades lineales | Unidades logarítmicas | Conversión |

|---|---|---|---|

| Desplazamiento | μm, milésimas de pulgada | dB de referencia 1 μm | dB = 20 log₁₀(x/x₀) |

| Velocidad | mm/s, pulg./s | dB de referencia 1 mm/s | dB = 20 log₁₀(v/v₀) |

| Aceleración | m/s², g | dB de referencia 1 m/s² | dB = 20 log₁₀(a/a₀) |

Las unidades logarítmicas resultan ventajosas al trabajar con amplios rangos dinámicos, comunes en las mediciones de vibraciones. La escala de decibelios comprime las grandes variaciones en rangos manejables y enfatiza los cambios relativos en lugar de los valores absolutos.

Marco de Normas Internacionales

Varias normas internacionales regulan la medición y evaluación de vibraciones en aplicaciones marinas:

Serie ISO 10816 Proporciona directrices para la evaluación de la vibración medida en partes no giratorias de la maquinaria. Esta norma establece zonas de vibración (A, B, C, D) correspondientes a diferentes estados de condición.

Serie ISO 7919 Cubre la medición de vibraciones en ejes rotatorios, particularmente relevante para grandes sistemas de propulsión marina y turbomaquinaria.

ISO 14694 aborda la monitorización del estado de vibración y el diagnóstico de las máquinas, proporcionando orientación sobre los procedimientos de medición y la interpretación de datos.

Zonas de vibración ISO 10816

| Zona | Condición | Velocidad típica RMS | Acción recomendada |

|---|---|---|---|

| A | Bien | 0,28 - 1,12 mm/s | No se requiere ninguna acción |

| B | Aceptable | 1,12 - 2,8 mm/s | Continuar monitoreando |

| do | Insatisfactorio | 2,8 - 7,1 mm/s | Planificar el mantenimiento |

| D | Inaceptable | >7,1 mm/s | Acción inmediata |

Criterios de clasificación de máquinas

Las normas clasifican la maquinaria en función de varias características que influyen en los límites de vibración y los requisitos de medición:

Clasificación de potencia: Las máquinas pequeñas (hasta 15 kW), las máquinas medianas (15-75 kW) y las máquinas grandes (más de 75 kW) tienen diferentes tolerancias de vibración que reflejan su construcción y sistemas de soporte.

Rango de velocidad: Las máquinas de baja velocidad (menos de 600 RPM), las máquinas de velocidad media (600-12 000 RPM) y las máquinas de alta velocidad (más de 12 000 RPM) presentan características de vibración diferentes y requieren enfoques de medición adecuados.

Rigidez del sistema de soporte: Las normas distinguen entre sistemas de montaje "rígidos" y "flexibles" en función de la relación entre la velocidad de funcionamiento de la máquina y las frecuencias naturales del sistema de soporte.

- Rígido: Frecuencia natural del primer soporte > 2 × frecuencia de operación

- Flexible: Primer soporte de frecuencia natural < 0,5 × frecuencia de funcionamiento

Puntos de medición y procedimientos

Los procedimientos de medición estandarizados garantizan resultados consistentes y comparables en diferentes equipos y condiciones de operación. Las consideraciones clave incluyen:

Ubicaciones de medición: Las normas especifican puntos de medición en las carcasas de los cojinetes, más cercanos a los cojinetes principales, en direcciones que capturan los modos de vibración primarios.

Condiciones de funcionamiento: Las mediciones deben realizarse en condiciones normales de funcionamiento a la velocidad y carga nominales. Las condiciones transitorias durante el arranque o la parada requieren una evaluación independiente.

Duración de la medición: Un tiempo de medición suficiente garantiza lecturas estables y captura cualquier variación cíclica en los niveles de vibración.

Criterios y límites de evaluación

Las normas establecen límites de vibración según el tipo de máquina, su tamaño y las condiciones de montaje. Estos límites representan los límites entre los niveles de vibración aceptables e inaceptables, lo que orienta las decisiones de mantenimiento.

Los criterios de evaluación consideran tanto los niveles absolutos de vibración como sus tendencias a lo largo del tiempo. Un aumento gradual de la vibración puede indicar la aparición de problemas, incluso cuando los niveles absolutos se mantienen dentro de límites aceptables.

3. Medición de vibraciones

3.1 Métodos de medición de vibraciones

Una medición eficaz de vibraciones requiere comprender tanto los principios físicos que sustentan los diferentes métodos de medición como sus aplicaciones prácticas en entornos marinos. Los ingenieros seleccionan los métodos de medición en función de las características del equipo, los objetivos de diagnóstico y las limitaciones operativas.

Principios de medición cinemáticos y dinámicos

Medición cinemática Se centra en los parámetros de movimiento (desplazamiento, velocidad, aceleración) sin considerar las fuerzas que lo producen. La mayoría de los sensores de vibración funcionan según principios cinemáticos, midiendo el movimiento de superficies respecto a sistemas de referencia fijos.

Medición dinámica Considera tanto el movimiento como las fuerzas que generan vibración. Las mediciones dinámicas resultan valiosas para comprender las fuentes de excitación y las características de respuesta del sistema, especialmente durante las pruebas de diagnóstico.

Vibración absoluta vs. relativa

La distinción entre mediciones de vibración absolutas y relativas resulta fundamental para la selección adecuada del sensor y la interpretación de los datos:

Vibración absoluta Mide el movimiento con respecto a un sistema de referencia fijo (normalmente, coordenadas terrestres). Los acelerómetros y sensores de velocidad montados en carcasas de cojinetes proporcionan mediciones absolutas de vibración que reflejan el movimiento de componentes estacionarios.

Vibración relativa Mide el movimiento entre dos componentes, típicamente el movimiento del eje con respecto a las carcasas de los rodamientos. Las sondas de proximidad proporcionan mediciones relativas que indican directamente el comportamiento dinámico del eje dentro de las holguras de los rodamientos.

Aplicaciones de medición absoluta y relativa

| Tipo de medición | Mejores aplicaciones | Limitaciones |

|---|---|---|

| Absoluto | Monitoreo de maquinaria general, vibración estructural | No se puede medir directamente el movimiento del eje |

| Relativo | Grandes turbomáquinas, equipos rotatorios críticos | Requiere acceso al eje, instalación costosa |

Métodos de contacto vs. métodos sin contacto

Métodos de contacto Requieren una conexión física entre el sensor y la superficie vibratoria. Estos métodos incluyen acelerómetros, sensores de velocidad y galgas extensométricas que se montan directamente en las estructuras del equipo.

Los sensores de contacto ofrecen varias ventajas:

- Alta sensibilidad y precisión

- Respuesta de frecuencia amplia

- Procedimientos de medición establecidos

- Soluciones rentables

Métodos sin contacto Mida la vibración sin conexión física al equipo monitoreado. Las sondas de proximidad, los vibrómetros láser y los sensores ópticos proporcionan mediciones sin contacto.

Los sensores sin contacto se destacan en aplicaciones que involucran:

- Entornos de alta temperatura

- superficies giratorias

- Ubicaciones peligrosas

- Medidas temporales

3.2 Equipo técnico de medición de vibraciones

Los sistemas modernos de medición de vibraciones incorporan sofisticadas tecnologías de sensores y capacidades de procesamiento de señales que permiten la recopilación precisa de datos en entornos marinos exigentes. Comprender las características y limitaciones de los sensores garantiza una aplicación adecuada y resultados fiables.

Características y rendimiento del sensor

Todos los sensores de vibración presentan parámetros de rendimiento característicos que definen sus capacidades y limitaciones:

Respuesta de amplitud-frecuencia Describe cómo varía la salida del sensor con la frecuencia de entrada a una amplitud constante. Los sensores ideales mantienen una respuesta plana en todo su rango de frecuencia operativa.

Respuesta fase-frecuencia Indica el desfase entre la vibración de entrada y la salida del sensor en función de la frecuencia. La respuesta de fase se vuelve crucial en aplicaciones que involucran múltiples sensores o mediciones de tiempo.

Rango dinámico Representa la relación entre las amplitudes máxima y mínima medibles. Las aplicaciones marinas suelen requerir un amplio rango dinámico para gestionar tanto la baja vibración de fondo como las altas señales relacionadas con fallas.

Relación señal-ruido Compara la intensidad de la señal útil con el ruido no deseado, determinando los niveles de vibración más pequeños que los sensores pueden detectar de manera confiable.

Sondas de proximidad (sensores de corrientes de Foucault)

Las sondas de proximidad utilizan el principio de corrientes de Foucault para medir la distancia entre la punta de la sonda y los objetivos conductores, generalmente ejes giratorios. Estos sensores son excelentes para medir el movimiento relativo de ejes dentro de las holguras de los rodamientos.

- El oscilador de alta frecuencia genera un campo electromagnético

- Las corrientes de Foucault se forman en superficies conductoras cercanas

- Los cambios en la distancia del objetivo alteran los patrones de corrientes de Foucault

- La electrónica convierte los cambios de impedancia en salida de voltaje.

Las características clave de las sondas de proximidad incluyen:

- Respuesta de CC (puede medir el desplazamiento estático)

- Alta resolución (normalmente 0,1 μm o mejor)

- Sin contacto mecánico con el eje

- Estabilidad de temperatura

- Salida lineal en el rango operativo

Sensores de velocidad (transductores sísmicos)

Los sensores de velocidad utilizan principios de inducción electromagnética, con una masa magnética suspendida en una bobina. El movimiento relativo entre la masa y la bobina genera un voltaje proporcional a la velocidad.

Los sensores de velocidad ofrecen varias ventajas para aplicaciones marinas:

- Autogeneración (no requiere alimentación externa)

- Respuesta de frecuencia amplia (normalmente 10-1000 Hz)

- Construcción robusta

- Salida de velocidad directa (ideal para estándares ISO)

Las limitaciones incluyen:

- Respuesta limitada de baja frecuencia

- Sensibilidad a la temperatura

- Interferencia del campo magnético

- Tamaño y peso relativamente grandes.

Acelerómetros

Los acelerómetros representan los sensores de vibración más versátiles, ya que utilizan tecnologías piezoeléctricas, piezoresistivas o capacitivas para medir la aceleración. Los acelerómetros piezoeléctricos dominan las aplicaciones marinas gracias a su excelente rendimiento.

Acelerómetros piezoeléctricos Generan una carga eléctrica proporcional a la fuerza aplicada cuando los materiales cristalinos experimentan tensión mecánica. Entre los materiales piezoeléctricos comunes se encuentran el cuarzo natural y la cerámica sintética.

Comparación del rendimiento del acelerómetro

| Tipo | Rango de frecuencia | Sensibilidad | Mejores aplicaciones |

|---|---|---|---|

| Propósito general | 1 Hz - 10 kHz | 10-100 mV/g | Monitoreo de rutina |

| Frecuencia alta | 5 Hz - 50 kHz | 0,1-10 mV/g | Diagnóstico de rodamientos |

| Alta sensibilidad | 0,5 Hz - 5 kHz | 100-1000 mV/g | Mediciones de bajo nivel |

Los criterios clave de selección del acelerómetro incluyen:

- Requisitos de aplicación que coinciden con el rango de frecuencia

- Sensibilidad adecuada a los niveles de vibración esperados

- Clasificación ambiental de temperatura y humedad

- Compatibilidad del método de montaje

- Tipo de conector de cable y sellado

Métodos de montaje del sensor

Un montaje correcto del sensor garantiza mediciones precisas y evita daños. Los diferentes métodos de montaje ofrecen diferentes respuestas de frecuencia y fidelidad de medición:

Montaje de pernos Proporciona la respuesta de frecuencia más alta y la mejor precisión al conectar rígidamente los sensores a las superficies medidas a través de pernos roscados.

Montaje adhesivo Ofrece comodidad para mediciones temporales manteniendo una buena respuesta de frecuencia de hasta varios kilohercios.

Montaje magnético Permite la colocación rápida del sensor en superficies ferromagnéticas pero limita la respuesta de frecuencia debido a la resonancia de montaje.

Montaje de sonda/aguijón Permite realizar mediciones en lugares de difícil acceso pero reduce aún más la respuesta de frecuencia.

Equipos de acondicionamiento de señales

Los sensores de vibración requieren acondicionamiento de señal para convertir las señales de salida del sensor en señales de medición utilizables. Los sistemas de acondicionamiento de señal proporcionan funciones de alimentación, amplificación, filtrado y conversión de señal.

Amplificadores de carga convertir la salida de carga de alta impedancia de los acelerómetros piezoeléctricos en señales de voltaje de baja impedancia adecuadas para la transmisión a través de cables largos.

Amplificadores de voltaje Aumenta las salidas de sensores de bajo nivel a los niveles requeridos para la conversión de analógico a digital al tiempo que proporciona funciones de filtrado y acondicionamiento de señales.

Sistemas IEPE (Electrónica Integrada Piezoeléctrica) Incorporan electrónica incorporada dentro de los sensores, simplificando la instalación y mejorando la inmunidad al ruido a través de la excitación de corriente constante.

Sistemas de adquisición de datos

Los sistemas modernos de medición de vibraciones integran sensores, acondicionamiento de señales y procesamiento de datos en paquetes sofisticados diseñados para entornos marinos. Estos sistemas ofrecen capacidades automatizadas de recopilación, análisis y generación de informes de datos.

Las características clave de los sistemas de adquisición de datos de vibraciones marinas incluyen:

- Muestreo simultáneo multicanal

- Ganancia y filtrado programables

- Protección del medio ambiente (IP65 o superior)

- Capacidad de funcionamiento con batería

- Transmisión inalámbrica de datos

- Integración con sistemas de embarcaciones

Calibración y verificación

La calibración regular garantiza la precisión de las mediciones y la trazabilidad según las normas nacionales. Los programas de vibración marina requieren procedimientos de calibración sistemáticos que consideren entornos operativos rigurosos.

Calibración primaria Utiliza calibradores de vibración de precisión que proporcionan niveles de aceleración conocidos a frecuencias específicas. Los calibradores de laboratorio alcanzan incertidumbres inferiores a 1%.

Verificación de campo Utiliza fuentes de calibración portátiles para verificar el rendimiento del sensor y del sistema sin retirar el equipo de servicio.

Comparación consecutiva Compara lecturas de múltiples sensores que miden la misma fuente de vibración, identificando sensores que se desvían de las tolerancias aceptables.

- Calibración anual de laboratorio para sistemas críticos

- Verificaciones de campo trimestrales

- Calibración antes y después de mediciones importantes

- Calibración después de un daño o reparación del sensor

4. Análisis y procesamiento de señales de vibración

4.1 Tipos de señales de vibración

Comprender los diferentes tipos de señales de vibración permite a los ingenieros navales seleccionar los métodos de análisis adecuados e interpretar correctamente los resultados del diagnóstico. Las fallas en los equipos producen patrones de señales característicos que los analistas capacitados reconocen y clasifican.

Señales armónicas y periódicas

Señales armónicas puras Representan la forma de vibración más simple, caracterizada por un movimiento sinusoidal a una sola frecuencia. Si bien es poco común en la maquinaria práctica, el análisis armónico constituye la base para comprender señales más complejas.

Donde: A = amplitud, f = frecuencia, φ = fase

Señales poliarmónicas Contienen múltiples componentes de frecuencia con relaciones armónicas exactas. La maquinaria rotatoria suele producir señales poliarmónicas debido a periodicidades geométricas y fuerzas no lineales.

Señales cuasi-poliarmónicas Presentan un comportamiento casi periódico con ligeras variaciones de frecuencia a lo largo del tiempo. Estas señales son resultado de variaciones de velocidad o efectos de modulación en la maquinaria.

- 1er orden: Frecuencia de disparo primario

- 2do orden: Efectos secundarios de la combustión

- Órdenes superiores: eventos de válvulas y resonancias mecánicas

Señales moduladas

La modulación se produce cuando un parámetro de señal varía según otra señal, creando formas de onda complejas que transportan información de diagnóstico sobre múltiples fuentes de fallas.

Modulación de amplitud (AM) Se produce cuando la amplitud de la señal varía periódicamente. Las causas comunes incluyen:

- Defectos en la pista exterior del cojinete

- Patrones de desgaste de los dientes de engranajes

- Variaciones del suministro eléctrico

- Arco o descentramiento del eje

Donde: m = profundidad de modulación, f_m = frecuencia de modulación, f_c = frecuencia portadora

Modulación de frecuencia (FM) ocurre cuando la frecuencia de la señal varía periódicamente, lo que a menudo indica:

- Variaciones de velocidad

- Problemas de acoplamiento

- Fluctuaciones de carga

- Inestabilidades del sistema de accionamiento

Modulación de fase (PM) Implica cambios de fase periódicos que pueden indicar variaciones de tiempo o juego mecánico en los sistemas de transmisión.

Señales transitorias y de impacto

Señales impulsivas Representan eventos de corta duración y alta amplitud que generan múltiples resonancias del sistema. Los defectos en los rodamientos de elementos rodantes suelen producir señales impulsivas cuando las superficies dañadas impactan durante la rotación.

Las señales de impacto presentan características características:

- Factores de cresta altos (>6)

- Contenido de amplia frecuencia

- Disminución rápida de la amplitud

- Tasas de repetición periódica

Señales de ritmo Resultan de la interferencia entre frecuencias muy espaciadas, lo que crea variaciones periódicas de amplitud. Los patrones de batido suelen indicar:

- Múltiples elementos giratorios

- Interacciones de malla de engranajes

- Mezcla de frecuencias eléctricas

- Acoplamiento de resonancia estructural

Señales aleatorias y estocásticas

Señales aleatorias estacionarias Presentan propiedades estadísticas que se mantienen constantes en el tiempo. El ruido del flujo turbulento y la interferencia eléctrica suelen producir vibraciones aleatorias estacionarias.

Señales aleatorias no estacionarias muestran características estadísticas que varían con el tiempo, comunes en:

- Fenómenos de cavitación

- Efectos de la rugosidad de la superficie del cojinete

- Turbulencia aerodinámica

- Variaciones de malla de engranajes

Señales aleatorias moduladas en amplitud Combinan modulación periódica con señales portadoras aleatorias, características de la degradación avanzada de los cojinetes, donde los impactos aleatorios se modulan en amplitud mediante frecuencias de defectos geométricos.

4.2 Métodos de análisis de señales

Un análisis de vibraciones eficaz requiere técnicas adecuadas de procesamiento de señales que extraigan información diagnóstica y, al mismo tiempo, eliminen el ruido y los componentes irrelevantes. Los ingenieros navales seleccionan los métodos de análisis según las características de la señal y los objetivos de diagnóstico.

Análisis del dominio del tiempo

Análisis de forma de onda Examina las señales de vibración sin procesar en el dominio temporal para identificar características de la señal que no son evidentes en el análisis de frecuencia. Las formas de onda temporales revelan:

- Tiempo de impacto y tasas de repetición

- Patrones de modulación

- Asimetría de la señal

- Eventos transitorios

Análisis estadístico aplica medidas estadísticas para caracterizar las propiedades de la señal:

Parámetros estadísticos para el análisis de vibraciones

| Parámetro | Fórmula | Importancia diagnóstica |

|---|---|---|

| RMS | √(Σx²/N) | Contenido energético total |

| Factor de cresta | Pico/RMS | picos de señal |

| Curtosis | E[(x-μ)⁴]/σ⁴ | Detección de impacto |

| Oblicuidad | E[(x-μ)³]/σ³ | Asimetría de la señal |

Curtosis resulta especialmente valioso para el diagnóstico de rodamientos, ya que los rodamientos sanos suelen presentar valores de curtosis cercanos a 3,0, mientras que los defectos en desarrollo llevan la curtosis por encima de 4,0.

Análisis del dominio de la frecuencia

Principios de la transformada de Fourier Permite la conversión entre los dominios temporal y frecuencial, revelando componentes de frecuencia no visibles en las formas de onda temporales. La Transformada Discreta de Fourier (DFT) procesa señales digitales:

Transformada rápida de Fourier (FFT) Los algoritmos calculan eficientemente la DFT para señales de longitud de potencia de dos, lo que hace que el análisis espectral en tiempo real sea práctico en aplicaciones marinas.

El análisis FFT proporciona varios beneficios clave:

- Identifica frecuencias de fallas específicas

- Realiza un seguimiento de los cambios en los componentes de frecuencia

- Separa múltiples fuentes de vibración

- Permite la comparación con patrones establecidos

Consideraciones sobre el procesamiento de señales digitales

Conversión de analógico a digital Transforma señales de vibración continua en muestras digitales discretas para su procesamiento informático. Los parámetros clave incluyen:

Frecuencia de muestreo: Debe superar el doble de la frecuencia de interés más alta (criterio de Nyquist) para evitar distorsión por alias.

Prevención de alias requiere filtros anti-aliasing que eliminen los componentes de frecuencia por encima de la frecuencia de Nyquist antes del muestreo.

Funciones de ventana Minimizar la fuga espectral al analizar señales no periódicas o señales con duración finita:

| Tipo de ventana | Mejor aplicación | Características |

|---|---|---|

| Rectangular | señales transitorias | Mejor resolución de frecuencia |

| Hanning | Propósito general | Buen compromiso |

| Portaaviones | Precisión de amplitud | Mejor precisión de amplitud |

| Emperador | Requisitos variables | Parámetros ajustables |

Técnicas de filtrado

Los filtros aíslan bandas de frecuencia específicas para un análisis enfocado y eliminan componentes de señal no deseados que podrían interferir con la interpretación del diagnóstico.

Filtros de paso bajo eliminar componentes de alta frecuencia, útil para eliminar ruido y centrarse en fenómenos de baja frecuencia como el desequilibrio y la desalineación.

Filtros de paso alto Eliminar componentes de baja frecuencia, útil para eliminar la influencia del desequilibrio al analizar defectos de cojinetes y engranajes.

Filtros de paso de banda aislar bandas de frecuencia específicas, lo que permite el análisis de componentes individuales de la maquinaria o modos de falla.

Filtros de seguimiento seguir componentes de frecuencia específicos a medida que cambian las velocidades de la maquinaria, particularmente útil para analizar la vibración relacionada con el pedido durante el arranque y el apagado.

Técnicas de análisis avanzadas

Análisis de envolvente Extrae información de modulación de señales de alta frecuencia, lo que resulta especialmente eficaz para el diagnóstico de rodamientos. La técnica implica:

- Filtrado de paso de banda alrededor de frecuencias de resonancia de cojinetes

- Demodulación de amplitud (extracción de envolvente)

- Filtrado de paso bajo de la señal de envolvente

- Análisis FFT de la envolvente

Análisis del cepstro Detecta componentes periódicos en espectros de frecuencia, útil para identificar bandas laterales de malla de engranajes y familias armónicas que indican condiciones de falla específicas.

Seguimiento de pedidos Analiza los componentes de vibración como múltiplos de la velocidad de rotación, esencial para maquinaria que opera a velocidades variables. El análisis de órdenes mantiene una resolución constante en el dominio de órdenes, independientemente de las variaciones de velocidad.

Análisis de coherencia mide la relación lineal entre dos señales en función de la frecuencia, lo que ayuda a identificar las rutas de transmisión de vibraciones y el acoplamiento entre los componentes de la maquinaria.

- Identificación de las vías de transmisión de vibraciones

- Validación de la calidad de la medición

- Evaluación del acoplamiento entre máquinas

- Evaluación de la eficacia del aislamiento

4.3 Equipo técnico para el análisis de vibraciones

El análisis moderno de vibraciones marinas se basa en instrumentos sofisticados que combinan múltiples capacidades de análisis en paquetes portátiles y robustos, ideales para su uso a bordo. La selección del equipo depende de los requisitos de la aplicación, las condiciones ambientales y la experiencia del operador.

Medidores y analizadores de vibraciones

Medidores de vibraciones simples Proporcionan mediciones básicas de vibración general sin capacidad de análisis de frecuencia. Estos instrumentos son útiles en aplicaciones de monitoreo rutinario donde la tendencia de los niveles generales es suficiente para evaluar el estado.

Analizadores de banda de octava Divide el espectro de frecuencias en bandas de octava estándar o de fracción de octava, lo que proporciona información de frecuencia con simplicidad. Las aplicaciones marinas suelen utilizar análisis de 1/3 de octava para la evaluación de ruido y vibraciones.

Analizadores de banda estrecha Ofrecen alta resolución de frecuencia mediante procesamiento FFT, lo que permite un análisis espectral detallado para aplicaciones de diagnóstico. Estos instrumentos constituyen la base de programas integrales de vibración.

Comparación de analizadores

| Tipo de analizador | Resolución de frecuencia | Velocidad de análisis | Mejores aplicaciones |

|---|---|---|---|

| En general | Ninguno | Muy rápido | Monitoreo simple |

| 1/3 de octava | Proporcional | Rápido | Evaluación general |

| FFT | Constante | Moderado | Diagnóstico detallado |

| FFT de zoom | Muy alto | Lento | Análisis preciso |

Sistemas portátiles vs. sistemas permanentes

Sistemas portátiles (fuera de línea) Ofrecen flexibilidad para mediciones periódicas en múltiples máquinas. Las ventajas incluyen:

- Menor costo por máquina

- Flexibilidad de medición

- Cobertura de múltiples máquinas

- Capacidades de análisis detalladas

Limitaciones de los sistemas portátiles:

- Requisitos de medición manual

- Monitoreo continuo limitado

- Dependencia de la habilidad del operador

- Potencial de eventos perdidos

Sistemas permanentes (en línea) Proporcionar monitoreo continuo de maquinaria crítica con recopilación automática de datos y generación de alarmas.

Ventajas de los sistemas permanentes:

- Capacidad de monitoreo continuo

- Generación automática de alarmas

- Condiciones de medición consistentes

- Recopilación de datos históricos

Instrumentación virtual

Los instrumentos virtuales combinan hardware de uso general con software especializado para crear sistemas de análisis flexibles. Este enfoque ofrece varias ventajas para aplicaciones marinas:

- Funciones de análisis personalizables

- Actualizaciones de software sencillas

- Integración con sistemas de embarcaciones

- Expansión rentable

La instrumentación virtual normalmente emplea:

- Hardware de adquisición de datos comerciales

- Plataformas informáticas estándar

- Software de análisis especializado

- Interfaces de usuario personalizadas

Arquitectura del sistema de monitoreo

Los sistemas integrales de monitoreo de vibraciones marinas integran múltiples componentes en arquitecturas jerárquicas que se adaptan a diversos tipos de equipos y requisitos de monitoreo.

Unidades de procesamiento local Recopilan datos de múltiples sensores, realizan el procesamiento inicial y se comunican con los sistemas centrales. Estas unidades proporcionan inteligencia distribuida y reducen los requisitos de ancho de banda de comunicación.

Estaciones centrales de monitoreo Recibir datos de unidades locales, realizar análisis avanzados, generar informes e interactuar con los sistemas de gestión de buques.

Capacidades de acceso remoto Permitir que los expertos en tierra accedan a los sistemas de monitoreo de a bordo para obtener asistencia técnica y diagnósticos avanzados.

- Gestión centralizada de datos

- Procedimientos de análisis consistentes

- Informes automatizados

- Soporte de sistemas expertos

Sistemas de gestión de datos

Los programas de vibración eficaces requieren sistemas de gestión de datos sólidos que almacenen, organicen y recuperen datos de medición para fines de análisis e informes.

Diseño de bases de datos Las consideraciones incluyen:

- Almacenamiento de datos de medición

- Definición de jerarquía de equipos

- Archivado de resultados de análisis

- Control de acceso de usuarios

Compresión de datos Las técnicas reducen los requisitos de almacenamiento y preservan la información diagnóstica. Los enfoques comunes incluyen:

- Reducción de datos espectrales

- Extracción de parámetros estadísticos

- Compresión de datos de tendencias

- Almacenamiento basado en excepciones

5. Control de vibraciones y monitoreo de condiciones

5.1 Pruebas de aceptación y control de calidad

Las pruebas de aceptación de vibraciones establecen estándares básicos de rendimiento para equipos marinos nuevos y verifican el cumplimiento de las especificaciones antes de su puesta en servicio. Estos procedimientos protegen contra defectos de fabricación y problemas de instalación que podrían comprometer la fiabilidad del equipo.

Métodos de control de vibraciones de entrada/salida

El control sistemático de vibraciones durante la puesta en servicio de los equipos garantiza una instalación y un rendimiento inicial adecuados. Los métodos de control abarcan tanto la verificación previa al servicio como los procedimientos de validación del rendimiento.

Pruebas de preinstalación verifica el estado del equipo antes de su instalación a bordo:

- Pruebas de aceptación en fábrica

- Evaluación de daños durante el transporte

- Procedimientos de inspección de recepción

- Verificación del estado de almacenamiento

Verificación de la instalación Confirma el montaje, la alineación y la integración del sistema adecuados:

- Comprobación del cumplimiento de la base

- Verificación de la tolerancia de alineación

- Evaluación de tensiones en tuberías

- Validación de la conexión eléctrica

Detección de defectos de fabricación e instalación

El análisis de vibraciones identifica eficazmente problemas comunes de fabricación e instalación que los métodos de inspección tradicionales podrían pasar por alto. La detección temprana previene daños progresivos y fallos costosos.

Defectos de fabricación detectables a través del análisis de vibraciones incluyen:

- Desviaciones de la calidad del equilibrio del rotor

- Problemas de instalación de rodamientos

- Violaciones de tolerancia de mecanizado

- Errores de alineación del ensamblaje

Defectos de instalación Comúnmente revelado mediante pruebas de vibración:

- Condiciones de pie blando

- Desalineación del acoplamiento

- Tensión de la tubería

- Resonancias de cimentación

Normas y especificaciones técnicas

La aceptación de vibraciones en equipos marinos se basa en normas técnicas establecidas que definen procedimientos de medición, criterios de evaluación y límites de aceptación para diversos tipos de maquinaria.

| Estándar | Alcance | Requisitos clave |

|---|---|---|

| ISO 10816-1 | Maquinaria general | Zonas de evaluación de vibraciones |

| ISO 10816-6 | Máquinas reciprocantes | Límites de velocidad RMS |

| ISO 8528-9 | Grupos electrógenos | Límites dependientes de la carga |

| API 610 | Bombas centrífugas | Requisitos de la prueba de taller |

Procedimientos de rodaje del equipo

Los equipos marinos nuevos requieren procedimientos sistemáticos de rodaje que permiten que los componentes se desgasten gradualmente mientras se monitorean condiciones anormales. El monitoreo de vibraciones durante el rodaje proporciona una alerta temprana de posibles problemas.

Fases de monitorización del rodaje:

- Verificación de inicio inicial

- Evaluación del funcionamiento con baja carga

- Evaluación de carga progresiva

- Confirmación del rendimiento a plena carga

- Validación de operación extendida

Durante el rodaje, los ingenieros esperan cambios graduales en las características de vibración a medida que los componentes se asientan y se establecen los patrones de desgaste. Los cambios repentinos o el aumento continuo de los niveles indican posibles problemas que requieren investigación.

5.2 Sistemas de monitoreo de vibraciones

Los sistemas integrales de monitoreo de vibraciones proporcionan una vigilancia continua de equipos marinos críticos, lo que permite la detección temprana de fallas, el análisis de tendencias y la planificación del mantenimiento predictivo. El diseño del sistema debe adaptarse a los desafíos específicos de los entornos marinos, a la vez que proporciona capacidades de diagnóstico fiables.

Desarrollo y gestión de bases de datos

Los programas de monitoreo efectivos requieren sistemas de bases de datos sólidos que organicen la información de los equipos, los datos de medición y los resultados de los análisis en formatos accesibles para la toma de decisiones.

Estructura jerárquica del equipo:

- Identificación del nivel del buque

- Clasificación del sistema (propulsión, eléctrico, auxiliar)

- Categorización del tipo de equipo

- Detalle a nivel de componente

- Definición del punto de medición

Tipos de datos y organización:

- Almacenamiento de forma de onda de tiempo

- Archivo del espectro de frecuencias

- Tendencias de los parámetros estadísticos

- Registros de condiciones de funcionamiento

- Integración del historial de mantenimiento

Ejemplo de estructura de base de datos

Barco → Departamento de Motores → Motor Principal → Cilindro #1 → Válvula de Escape → Punto de Medición A1

Cada nivel contiene información específica relevante para ese nivel de jerarquía, lo que permite una organización y recuperación eficiente de datos.

Selección de equipos y desarrollo de programas

Los programas de monitoreo exitosos requieren una selección sistemática de equipos y parámetros de medición basados en el análisis de criticidad, las consecuencias de las fallas y la efectividad del diagnóstico.

Factores de evaluación de criticidad:

- Impacto de la seguridad en caso de fallo del equipo

- Consecuencias económicas del tiempo de inactividad

- Disponibilidad de repuestos

- Complejidad y duración de la reparación

- Frecuencia histórica de fallos

Selección de parámetros de medición:

- Rangos de frecuencia para fallas esperadas

- Direcciones de medición (radial, axial)

- Ubicación y cantidades de los sensores

- Tasas de muestreo y resolución de datos

- Motor principal (monitorización continua)

- Generadores principales (monitoreo continuo)

- Bombas de carga (mediciones portátiles periódicas)

- Equipos auxiliares (inspecciones anuales)

Planificación y programación de mediciones

La programación sistemática de mediciones garantiza una recopilación de datos consistente al tiempo que optimiza la utilización de recursos y minimiza las interrupciones operativas.

Pautas de frecuencia de medición:

| criticidad del equipo | Frecuencia de medición | Profundidad del análisis |

|---|---|---|

| Crítico | Continuo/Diario | Análisis espectral detallado |

| Importante | Semanal/Mensual | Tendencias con análisis periódicos |

| Estándar | Trimestral | Tendencia de nivel general |

| No crítico | Anualmente | Evaluación básica del estado |

Configuración del nivel de alarma y establecimiento de la línea base

La configuración adecuada de la alarma evita tanto las falsas alarmas como las condiciones de falla no detectadas y, al mismo tiempo, proporciona una notificación oportuna de los problemas en desarrollo.

Procedimientos de establecimiento de línea base:

- Recopile múltiples mediciones durante buenas condiciones de funcionamiento

- Verificar parámetros operativos consistentes (carga, velocidad, temperatura)

- Calcular parámetros estadísticos (media, desviación estándar)

- Establecer niveles de alarma utilizando métodos estadísticos

- Documentar las condiciones base y los supuestos

Métodos de configuración del nivel de alarma:

- Métodos estadísticos (media + 3σ)

- Límites basados en estándares (zonas ISO)

- Umbrales basados en la experiencia

- Criterios específicos de cada componente

Análisis de tendencias y detección de cambios

El análisis de tendencias identifica cambios graduales en el estado del equipo que indican problemas en desarrollo antes de que alcancen niveles críticos. Un análisis de tendencias eficaz requiere procedimientos de medición consistentes y una interpretación estadística adecuada.

Parámetros de tendencia:

- Niveles generales de vibración

- Componentes de frecuencia específicos

- Medidas estadísticas (factor de cresta, curtosis)

- Parámetros de envolvente

Métodos de detección de cambios:

- Control estadístico de procesos

- Análisis de regresión

- Técnicas de suma acumulativa

- Algoritmos de reconocimiento de patrones

5.3 Sistemas técnicos y de software

El monitoreo moderno de vibraciones marinas se basa en sistemas integrados de hardware y software que brindan capacidades automatizadas de recopilación, análisis y generación de informes de datos diseñados específicamente para aplicaciones marítimas.

Arquitectura del sistema portátil

Los sistemas portátiles de monitoreo de vibraciones ofrecen flexibilidad para realizar estudios integrales de maquinaria y al mismo tiempo mantienen capacidades de análisis profesionales adecuadas para entornos marinos.

Componentes principales:

- Colector de datos reforzado

- Múltiples tipos de sensores y cables

- Software de análisis y generación de informes

- Sistema de gestión de bases de datos

- Interfaces de comunicación

Requisitos específicos para la marina:

- Operación intrínsecamente segura

- Resistencia a la temperatura y la humedad

- Inmunidad a golpes y vibraciones

- Batería de larga duración

- Interfaz de usuario intuitiva

- Menor costo por punto de medición

- Flexibilidad del procedimiento de medición

- Capacidades de análisis detalladas

- Despliegue de varios buques

Sistemas de Monitoreo Permanente

Los sistemas de monitoreo permanente brindan vigilancia continua de equipos críticos con capacidades automatizadas de recopilación de datos, procesamiento y generación de alarmas.

Arquitectura del sistema:

- Redes de sensores distribuidos

- Unidades de procesamiento locales

- Estaciones centrales de monitoreo

- Infraestructura de comunicación

- Capacidades de acceso remoto

Beneficios del sistema permanente:

- Monitoreo continuo de condiciones

- Generación automática de alarmas

- Condiciones de medición consistentes

- Preservación de datos históricos

- Integración con sistemas de embarcaciones

Requisitos y capacidades del software

El software de monitoreo debe proporcionar capacidades de análisis integrales y, al mismo tiempo, permanecer accesible para ingenieros marinos con distintos niveles de experiencia en vibraciones.

Características esenciales del software:

- Análisis multidominio (tiempo, frecuencia, orden)

- Algoritmos automatizados de detección de fallos

- Formatos de informes personalizables

- Análisis y predicción de tendencias

- Integración de bases de datos

Requisitos de la interfaz de usuario:

- Presentación gráfica de datos

- Guía de sistemas expertos

- Paneles de control personalizables

- Compatibilidad con dispositivos móviles

- Soporte multilingüe

Recopilación de datos basada en rutas

Los sistemas de medición basados en rutas optimizan la eficiencia de la recopilación de datos al guiar a los técnicos a través de secuencias de medición predeterminadas y al mismo tiempo garantizar procedimientos consistentes y una cobertura completa.

Proceso de desarrollo de ruta:

- Identificación y priorización de equipos

- Selección y numeración de puntos de medición

- Optimización de rutas para la eficiencia

- Instalación de etiquetas de código de barras o RFID

- Documentación de procedimientos y capacitación

Beneficios del sistema basado en rutas:

- Procedimientos de medición consistentes

- Cobertura completa del equipo

- Tiempo de medición reducido

- Organización automática de datos

- Características de garantía de calidad

Flujo de trabajo de medición basado en rutas

Planificación de rutas → Etiquetado de equipos → Recopilación de datos → Carga automática → Análisis → Informes

Comunicación y gestión de datos

Los sistemas modernos de monitoreo marino requieren capacidades de comunicación robustas para la transferencia de datos, acceso remoto e integración con sistemas de gestión de embarcaciones.

Opciones de comunicación:

- Redes Ethernet para sistemas de a bordo

- Redes inalámbricas para dispositivos portátiles

- Comunicaciones satelitales para informes desde tierra

- Transferencias USB y tarjetas de memoria

Funciones de gestión de datos:

- Sistemas de copia de seguridad automatizados

- Algoritmos de compresión de datos

- Transmisión segura de datos

- Integración de almacenamiento en la nube

6. Diagnóstico de equipos marinos rotativos

6.1 Características de vibración de los componentes de maquinaria

Los diferentes componentes de la maquinaria producen señales de vibración características que permiten a los analistas capacitados identificar problemas específicos y evaluar su gravedad. Comprender estas señales constituye la base de un diagnóstico eficaz de vibraciones en aplicaciones marinas.

Diagnóstico de rodamientos de elementos rodantes

Los rodamientos de elementos rodantes son componentes críticos en la maquinaria marina, y su estado afecta significativamente la fiabilidad del equipo. Los defectos en los rodamientos producen patrones de vibración distintivos que los analistas pueden identificar y rastrear.

Frecuencias de defectos de rodamientos: Cada geometría de rodamiento genera frecuencias de falla específicas cuando se desarrollan defectos:

BPFO = (N × RPM × (1 - (d/D) × cos φ)) / 120

Frecuencia de pase de bola en pista interior (BPFI):

BPFI = (N × RPM × (1 + (d/D) × cos φ)) / 120

Frecuencia de giro de la bola (BSF):

BSF = (RPM × D × (1 - (d/D)² × cos² φ)) / (240 × d)

Frecuencia fundamental del tren (FTF):

FTF = (RPM × (1 - (d/D) × cos φ)) / 120

Donde: N = número de elementos rodantes, d = diámetro del elemento rodante, D = diámetro de paso, φ = ángulo de contacto

- BPFO = 102,2 Hz (defectos de la pista exterior)

- BPFI = 157,8 Hz (defectos en la pista interna)

- BSF = 67,3 Hz (defectos de bola)

- FTF = 11,4 Hz (defectos de la jaula)

Etapas de evaluación del estado del rodamiento:

- Etapa 1 - Inicio: Ligero aumento del nivel de ruido de alta frecuencia

- Etapa 2 - Desarrollo: Aparecen frecuencias de rodamientos discretos

- Etapa 3 - Progresión: Se desarrollan armónicos y bandas laterales.

- Etapa 4 - Avanzado: Los subarmónicos y la modulación aumentan

- Etapa 5 - Final: Predomina la vibración aleatoria de banda ancha

Análisis de cojinetes lisos (cojinetes de muñón)

Los cojinetes lisos en aplicaciones marinas, particularmente en grandes motores diésel y turbomaquinaria, presentan modos de falla y características de vibración diferentes en comparación con los cojinetes de elementos rodantes.

Problemas comunes de cojinetes lisos:

- Remolino de aceite: Se produce aproximadamente a 0,4-0,48× RPM

- Batidor de aceite: Bloqueos de frecuencia a la primera velocidad crítica

- Desgaste del cojinete: Aumenta la vibración sincrónica (1× RPM)

- Desalineación: Crea 2 componentes RPM

Diagnóstico del sistema de engranajes

Los sistemas de engranajes en aplicaciones marinas incluyen engranajes reductores principales, cajas de engranajes auxiliares y diversos sistemas de transmisión. Los problemas en los engranajes producen patrones de frecuencia característicos relacionados con el engrane de los dientes y la distribución de la carga.

Frecuencias fundamentales de engranajes:

- Frecuencia de malla de engranajes (GMF): Número de dientes × RPM ÷ 60

- Frecuencias de banda lateral: GMF ± frecuencias del eje

- Frecuencia de dientes de caza: Relacionado con las relaciones del número de dientes

Indicadores de falla de engranajes:

- Aumento de la amplitud del GMF

- Desarrollo de banda lateral alrededor de GMF

- Generación de armónicos

- Patrones de modulación

- Frecuencia del piñón: 20 Hz

- Frecuencia de engranaje: 6,87 Hz

- Frecuencia de malla: 460 Hz

- Las bandas laterales a 460 ± 20 Hz y 460 ± 6,87 Hz indican problemas en desarrollo

Dinámica del eje y del rotor

Los problemas relacionados con el eje crean patrones de vibración que reflejan la condición mecánica y el comportamiento dinámico de los conjuntos giratorios.

Problemas comunes del eje:

- Desequilibrar: Vibración predominante de 1× RPM

- Arco/Eje doblado: Componentes de 1× y 2× RPM

- Problemas de acoplamiento: Vibración de 2× RPM

- Flojedad: Armónicos múltiples de RPM

Tipos y firmas de desalineación:

| Tipo de desalineación | Frecuencia primaria | Características |

|---|---|---|

| Paralelo | 2× RPM | Alta vibración radial |

| Angular | 2× RPM | Alta vibración axial |

| Conjunto | 1× y 2× RPM | Radial y axial mixto |

Impulsor y vibración relacionada con el flujo

Las bombas, ventiladores y compresores generan vibraciones relacionadas con los patrones de flujo del fluido y el estado del impulsor. Estas fuentes hidráulicas o aerodinámicas crean patrones de frecuencia distintivos.

Frecuencias relacionadas con el flujo:

- Frecuencia de paso de la cuchilla (BPF): Número de cuchillas × RPM ÷ 60

- Armónicos del BPF: Indicar perturbaciones del flujo

- Componentes subsincrónicos: Puede indicar cavitación o recirculación.

Problemas específicos de la bomba:

- Cavitación: Vibración aleatoria de alta frecuencia

- Daños en el impulsor: Aumento del BPF y de los armónicos

- Recirculación: Vibración aleatoria de baja frecuencia

- Turbulencia de flujo: Aumento de la vibración de banda ancha

6.2 Detección e identificación de fallas

La detección sistemática de fallas requiere combinar el análisis espectral con técnicas de dominio del tiempo, métodos estadísticos y reconocimiento de patrones para identificar problemas en desarrollo y evaluar su gravedad con precisión.

Análisis espectral para la detección de fallas

El análisis del dominio de frecuencia proporciona la herramienta principal para identificar tipos de fallas específicos al revelar componentes de frecuencia característicos asociados con diferentes modos de falla.

Análisis armónico: Muchas fallas de maquinaria producen series armónicas que ayudan a identificar el origen y la gravedad de los problemas:

- Desequilibrar: Predominantemente 1× RPM con armónicos mínimos

- Desalineación: Fuertes RPM de 2× con armónicos potenciales de 3× y 4×

- Flojedad: Armónicos múltiples (hasta 10× RPM o más)

- Frotamientos: Armónicos fraccionarios (0,5×, 1,5×, 2,5× RPM)

Análisis de banda lateral: Los efectos de modulación crean bandas laterales alrededor de las frecuencias primarias que indican mecanismos de falla específicos:

- Los problemas en los dientes de los engranajes crean bandas laterales alrededor de la frecuencia de malla

- Los defectos en las pistas de rodamiento modulan resonancias de alta frecuencia

- Los problemas eléctricos crean bandas laterales alrededor de la frecuencia de línea

Tabla de identificación de frecuencia de fallas

| Tipo de falla | Frecuencia primaria | Componentes adicionales | Notas de diagnóstico |

|---|---|---|---|

| Desequilibrar | 1× RPM | Armónicos mínimos | La relación de fase es importante |

| Desalineación | 2× RPM | Armónicos superiores | Las mediciones axiales son críticas |

| Defectos de los cojinetes | BPFI/BPFO/BSF | Armónicos y bandas laterales | El análisis de sobres es útil |

| Problemas con los engranajes | GMF | Bandas laterales a velocidades del eje | Cambios dependientes de la carga |

Técnicas de análisis del dominio del tiempo

El análisis del dominio del tiempo complementa el análisis de frecuencia al revelar características de la señal que no son evidentes en los datos espectrales, en particular en el caso de fenómenos impulsivos o transitorios.

Análisis de la forma de onda:

- Sinusoidal: Indica excitación periódica simple (desequilibrio)

- Recortado/Truncado: Sugiere impactos o problemas de espacio libre.

- Modulado: Muestra variaciones de amplitud o frecuencia.

- Aleatorio: Indica excitación turbulenta o estocástica

Parámetros estadísticos para la detección de fallos:

- Factor de cresta: La relación pico/RMS indica la irregularidad de la señal

- Curtosis: Estadística de cuarto momento sensible a los impactos

- Oblicuidad: Estadística del tercer momento que indica asimetría

- Tendencias RMS: Cambios en el contenido energético general

- Aumento del factor de cresta de 3,2 a 6,8

- La curtosis aumenta de 3,1 a 12,4

- Niveles RMS relativamente estables

Análisis de envolvente para el diagnóstico de rodamientos

El análisis de envolvente (demodulación de amplitud) extrae información de modulación de señales de alta frecuencia, lo que lo hace particularmente eficaz para detectar defectos en cojinetes de elementos rodantes que crean impactos periódicos.

Proceso de análisis de envolventes:

- Filtro de paso de banda alrededor de la resonancia estructural (normalmente de 1 a 5 kHz)

- Aplicar detección de envolvente (transformada de Hilbert o rectificación)

- Filtro paso bajo de la señal envolvente

- Realizar análisis FFT en la envolvente

- Identificar frecuencias de fallas de cojinetes en el espectro de la envolvente

Ventajas del análisis de envolvente:

- Mayor sensibilidad a fallas tempranas de los cojinetes

- Reduce la interferencia de otras fuentes de vibración.

- Proporciona una identificación clara de la frecuencia de fallas de los cojinetes

- Permite la evaluación de la gravedad de la falla

Reconocimiento avanzado de patrones

Los sistemas de diagnóstico modernos emplean sofisticados algoritmos de reconocimiento de patrones que clasifican automáticamente los tipos de fallas y evalúan los niveles de gravedad según patrones aprendidos y conocimiento de expertos.

Enfoques de aprendizaje automático:

- Redes neuronales: Aprenda patrones de fallas complejos a partir de datos de entrenamiento

- Máquinas de vectores de soporte: Clasificar fallas utilizando límites de decisión óptimos

- Árboles de decisión: Proporcionar procedimientos lógicos de identificación de fallas

- Lógica difusa: Manejar la incertidumbre en la clasificación de fallas

Sistemas expertos: Incorporar el conocimiento del dominio de analistas experimentados para guiar la detección automatizada de fallas y proporcionar un razonamiento de diagnóstico.

- Identificación consistente de fallas

- Reducción de la carga de trabajo de los analistas

- Capacidad de monitoreo 24/7

- Razonamiento diagnóstico documentado

6.3 Evaluación de la gravedad de la falla

Determinar la gravedad de la falla permite priorizar las acciones de mantenimiento y estimar la vida útil restante del equipo, factores críticos en las operaciones marinas donde el tiempo de inactividad no planificado puede tener graves consecuencias.

Métricas cuantitativas de gravedad

Una evaluación de severidad eficaz requiere métricas cuantitativas que relacionen las características de la vibración con la condición real del componente y su vida útil restante.

Métricas basadas en amplitud:

- Amplitud de frecuencia de falla con respecto a la línea base

- Tasa de aumento de la amplitud a lo largo del tiempo

- Relación entre la frecuencia de falla y la vibración general

- Comparación con los límites de gravedad establecidos

Indicadores estadísticos de gravedad:

- Tendencias de progresión del factor Crest

- Patrones de desarrollo de curtosis

- Cambios en los parámetros de la envolvente

- Modificaciones de la distribución espectral

| Mes | Amplitud de BPFO | Factor de cresta | Nivel de gravedad |

|---|---|---|---|

| 1 | 0,2 gramos | 3.4 | Etapa temprana |

| 3 | 0,8 gramos | 4.2 | Desarrollo |

| 5 | 2,1 gramos | 6.8 | Avanzado |

| 6 | 4,5 gramos | 9.2 | Crítico |

Modelado de pronóstico

Los modelos de pronóstico predicen la vida útil restante analizando las tendencias de las condiciones actuales y aplicando modelos de degradación basados en la física o en datos.

Métodos de análisis de tendencias:

- Regresión lineal: Tendencia simple para una degradación constante

- Modelos exponenciales: Aceleración de los patrones de degradación

- Modelos de ley de potencia: Tasas de degradación variables

- Ajuste de polinomios: Trayectorias de degradación complejas

Modelos basados en la física: Incorporar mecanismos de degradación fundamentales para predecir la progresión de fallas en función de las condiciones de operación y las propiedades del material.

Modelos basados en datos: Utilice datos históricos de fallas y mediciones actuales para predecir la vida útil restante sin un modelado físico explícito.

Soporte para la toma de decisiones de mantenimiento

Los resultados del diagnóstico deben traducirse en recomendaciones de mantenimiento viables que consideren las limitaciones operativas, la disponibilidad de repuestos y los requisitos de seguridad.

Factores de decisión:

- Nivel de gravedad de falla actual

- Tasa de degradación prevista

- Consecuencias operativas del fallo

- Disponibilidad de la ventana de mantenimiento

- Disponibilidad de repuestos y recursos

Acciones recomendadas por gravedad:

| Nivel de gravedad | Acción recomendada | Cronología |

|---|---|---|

| Bien | Continuar con el seguimiento normal | Próxima medición programada |

| Falla temprana | Aumentar la frecuencia de monitoreo | mediciones mensuales |

| Desarrollo | Planificar la intervención de mantenimiento | Próxima oportunidad disponible |

| Avanzado | Programe mantenimiento inmediato | Dentro de 2 semanas |

| Crítico | Apagado de emergencia si es posible | Inmediato |

- Disponibilidad del puerto para mantenimiento

- Condiciones climáticas para un trabajo seguro

- Disponibilidad y experiencia de la tripulación

- Impactos en el cronograma de carga

7. Ajuste y sintonización de la vibración

7.1 Alineación de ejes

La correcta alineación de ejes es uno de los factores más críticos que afectan la fiabilidad de los equipos marinos y los niveles de vibración. La desalineación genera fuerzas excesivas, acelera el desgaste y produce vibraciones características que los sistemas de diagnóstico detectan fácilmente.

Fundamentos de la alineación de ejes

La alineación de ejes garantiza que los elementos giratorios conectados funcionen con sus ejes coincidentes en condiciones normales de operación. Los entornos marinos presentan desafíos únicos, como los efectos térmicos, la deflexión del casco y el asentamiento de los cimientos, que complican los procedimientos de alineación.

Tipos de desalineación:

- Desalineación paralela (desplazamiento): Las líneas centrales de los ejes permanecen paralelas pero desplazadas

- Desalineación angular: Las líneas centrales de los ejes se intersecan en un ángulo

- Desalineación combinada: Combinación de condiciones paralelas y angulares

- Desalineación axial: Posicionamiento axial incorrecto entre componentes acoplados

Efectos de la desalineación en la vibración

| Tipo de desalineación | Frecuencia de vibración primaria | Dirección | Síntomas adicionales |

|---|---|---|---|

| Paralelo | 2× RPM | Radial | Diferencia de fase de 180° a través del acoplamiento |

| Angular | 2× RPM | Axial | Alta vibración axial, desgaste del acoplamiento. |

| Conjunto | 1× y 2× RPM | Todas las direcciones | Relaciones de fase complejas |

Detección de desalineación estática y dinámica

Desalineación estática Se refiere a las condiciones de alineación medidas cuando el equipo no está en funcionamiento. Los procedimientos de alineación tradicionales se centran en condiciones estáticas mediante indicadores de carátula o sistemas de alineación láser.

Desalineación dinámica representa la condición de alineación operativa real, que puede diferir significativamente de la alineación estática debido al crecimiento térmico, el movimiento de la base y las fuerzas operativas.

Métodos de detección basados en vibraciones:

- Componentes de vibración de 2× RPM altos

- Relaciones de fase entre acoplamientos

- Patrones de vibración direccional

- Cambios de vibración dependientes de la carga

Métodos de medición y limitaciones de precisión

Los procedimientos modernos de alineación marina emplean sistemas de medición basados en láser que brindan una precisión y documentación superiores en comparación con los métodos tradicionales de indicador de cuadrante.

Ventajas del sistema de alineación láser:

- Mayor precisión de medición (±0,001 pulgadas típica)

- Retroalimentación en tiempo real durante el ajuste

- Cálculo automático de movimientos de corrección

- Documentación y elaboración de informes digitales

- Reducción del tiempo y la complejidad de configuración

Factores de precisión de la medición:

- Estabilidad de la cimentación durante la medición

- Estabilidad de temperatura

- Efectos de flexibilidad de acoplamiento

- Estado de calibración del instrumento

Detección y corrección de pie cojo

Las condiciones de pie cojo ocurren cuando las patas de montaje de la maquinaria no hacen contacto adecuado con las superficies de la base, lo que crea condiciones de soporte variables que afectan las características de alineación y vibración.

Tipos de pie blando: