Guide complet sur le diagnostic des vibrations des équipements marins

Table des matières

- 1. Principes fondamentaux du diagnostic technique

- 2. Principes fondamentaux des vibrations

- 3. Mesure des vibrations

- 4. Analyse et traitement des signaux vibratoires

- 5. Contrôle des vibrations et surveillance de l'état

- 6. Diagnostic des équipements marins rotatifs

- 7. Réglage et réglage des vibrations

- 8. Perspectives d'avenir en matière de diagnostic des vibrations

1. Principes fondamentaux du diagnostic technique

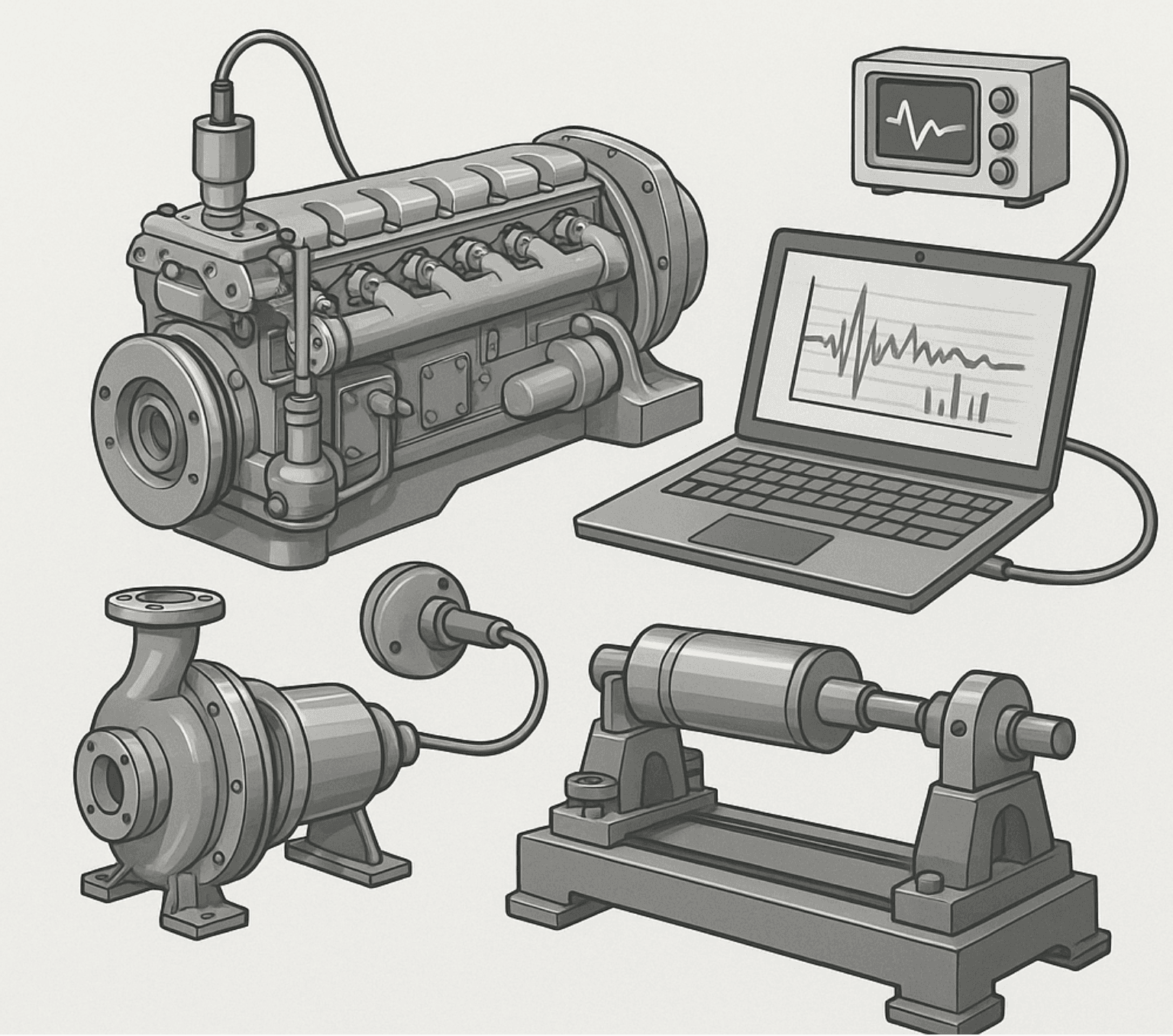

1.1 Présentation du diagnostic technique

Le diagnostic technique représente une approche systématique permettant de déterminer l'état actuel et de prédire les performances futures des équipements marins. Les ingénieurs utilisent des techniques de diagnostic pour identifier les défauts en développement avant qu'ils n'entraînent des pannes catastrophiques, garantissant ainsi la sécurité opérationnelle et la rentabilité des navires.

- Détection précoce de la détérioration des équipements

- Prévision de la durée de vie utile restante

- Optimisation des plannings de maintenance

- Prévention des pannes inattendues

- Réduction des coûts de maintenance

Principe fondamental du diagnostic technique

Le principe fondamental du diagnostic technique repose sur la corrélation entre l'état des équipements et des paramètres physiques mesurables. Les ingénieurs surveillent des paramètres de diagnostic spécifiques qui reflètent l'état interne des machines. Lorsque les équipements commencent à se détériorer, ces paramètres évoluent selon des schémas prévisibles, permettant aux spécialistes de détecter et de classer les problèmes en développement.

Terminologie diagnostique

La compréhension de la terminologie diagnostique constitue le fondement de programmes de surveillance médicale efficaces. Chaque terme possède une signification spécifique qui guide la prise de décision diagnostique :

| Terme | Définition | Exemple d'application marine |

|---|---|---|

| Paramètre de diagnostic | Grandeur physique mesurable qui reflète l'état de l'équipement | Vitesse de vibration sur le carter de palier de la pompe |

| Symptôme diagnostique | Modèle ou caractéristique spécifique dans les données diagnostiques | Augmentation des vibrations à la fréquence de passage des pales dans la pompe centrifuge |

| Signe diagnostique | Indication reconnaissable de l'état de l'équipement | Bandes latérales autour de la fréquence d'engrènement indiquant l'usure des dents |

Algorithmes de reconnaissance et modèles de diagnostic

Les systèmes de diagnostic modernes utilisent des algorithmes sophistiqués qui analysent automatiquement les données collectées et identifient l'état des équipements. Ces algorithmes utilisent des techniques de reconnaissance de formes pour corréler les paramètres mesurés avec les signatures de défauts connues.

Processus de décision diagnostique

Collecte de données → Traitement du signal → Reconnaissance de formes → Classification des défauts → Évaluation de la gravité → Recommandation de maintenance

Les algorithmes de reconnaissance traitent simultanément plusieurs paramètres de diagnostic, en tenant compte de leurs valeurs individuelles et de leurs relations. Par exemple, un système de diagnostic surveillant une turbine à gaz marine peut analyser les niveaux de vibrations, les profils de température et les résultats d'analyse d'huile afin de fournir une évaluation complète de l'état.

Optimisation des paramètres contrôlés

Des programmes de diagnostic efficaces nécessitent une sélection rigoureuse des paramètres surveillés et des défauts identifiés. Les ingénieurs doivent trouver un équilibre entre la couverture du diagnostic et les contraintes pratiques telles que le coût des capteurs, les exigences de traitement des données et la complexité de la maintenance.

- Sensibilité au développement des défauts

- Fiabilité et répétabilité

- Rapport coût-efficacité de la mesure

- Relation avec les modes de défaillance critiques

Évolution des méthodes de maintenance

Les industries maritimes ont évolué à travers plusieurs philosophies de maintenance, chacune offrant des approches différentes de l'entretien des équipements :

| Type d'entretien | Approche | Avantages | Limites |

|---|---|---|---|

| Réactif | Réparer en cas de panne | Faibles coûts initiaux | Risques de défaillance élevés, temps d'arrêt imprévus |

| Préventif planifié | Maintenance basée sur le temps | Des horaires prévisibles | Sur-entretien, coûts inutiles |

| Basé sur les conditions | Surveiller l'état réel | Optimisation du calendrier de maintenance | Nécessite une expertise diagnostique |

| Proactif | Éliminer les causes d'échec | Fiabilité maximale | Investissement initial élevé |

Diagnostics fonctionnels et diagnostics de testeur

Les approches diagnostiques se répartissent en deux catégories principales qui servent des objectifs différents dans les programmes de maintenance marine :

Diagnostic fonctionnel Surveille les équipements en fonctionnement normal, collectant des données pendant que les machines remplissent leur fonction prévue. Cette approche fournit des informations réalistes sur leur état, mais limite les types de tests possibles.

Diagnostic du testeur applique une excitation artificielle à l'équipement, souvent pendant les périodes d'arrêt, pour évaluer des caractéristiques spécifiques comme les fréquences naturelles ou l'intégrité structurelle.

1.2 Diagnostic des vibrations

Le diagnostic vibratoire est devenu la pierre angulaire de la surveillance de l'état des équipements marins rotatifs. Cette technique s'appuie sur le principe fondamental selon lequel les défauts mécaniques génèrent des vibrations caractéristiques que des analystes qualifiés peuvent interpréter pour évaluer l'état des équipements.

Les vibrations comme signal diagnostique principal

Les équipements marins rotatifs produisent intrinsèquement des vibrations par le biais de divers mécanismes, notamment le déséquilibre, le désalignement, l'usure des roulements et les perturbations de l'écoulement des fluides. Un équipement en bon état présente des signatures vibratoires prévisibles, tandis que l'apparition de défauts modifie nettement ces schémas.

Pourquoi les vibrations sont efficaces pour le diagnostic marin

- Toutes les machines rotatives produisent des vibrations

- Les défauts modifient les schémas de vibration de manière prévisible

- Mesure non intrusive possible

- Capacité d'alerte précoce

- Évaluation quantitative de l'état

Les ingénieurs navals utilisent la surveillance des vibrations, car elle permet d'alerter rapidement en cas de problème pendant le fonctionnement des équipements. Cette fonctionnalité s'avère particulièrement utile dans les applications maritimes où une défaillance d'équipement peut compromettre la sécurité du navire ou l'échouer en mer.

Méthodologie de détection des défauts

Un diagnostic efficace des vibrations nécessite une méthodologie systématique, allant de la collecte de données à l'évaluation de la gravité, en passant par l'identification des défauts. Le processus suit généralement les étapes suivantes :

- Établissement de la ligne de base : Enregistrer les signatures vibratoires lorsque l'équipement fonctionne en bon état

- Suivi des tendances : Suivre l'évolution des niveaux de vibration au fil du temps

- Détection d'anomalies : Identifier les écarts par rapport aux schémas normaux

- Classification des défauts : Déterminer le type de problème en développement

- Évaluation de la gravité : Évaluer l'urgence des besoins de maintenance

- Pronostic: Estimer la durée de vie utile restante

États de l'état de l'équipement

Le diagnostic des vibrations classe les équipements marins dans des états de condition distincts en fonction des paramètres mesurés et des tendances observées :

| État de la condition | Caractéristiques | Action requise |

|---|---|---|

| Bon | Niveaux de vibrations faibles et stables | Poursuivre le fonctionnement normal |

| Acceptable | Niveaux élevés mais stables | Augmentation de la fréquence de surveillance |

| Insatisfaisant | Niveaux élevés ou tendances à la hausse | Planifier l'intervention de maintenance |

| Inacceptable | Niveaux très élevés ou changements rapides | Une action immédiate est requise |

Types d'approches diagnostiques

Diagnostic paramétrique L'analyse se concentre sur le suivi de paramètres vibratoires spécifiques, tels que les niveaux globaux, les valeurs de crête ou les composantes fréquentielles. Cette approche est particulièrement adaptée à l'analyse des tendances et à la génération d'alarmes.

Diagnostic des défauts L'analyse des signatures vibratoires permet d'identifier des types de défauts spécifiques. Les spécialistes recherchent des schémas caractéristiques associés à des défauts de roulement, des déséquilibres, des désalignements ou d'autres problèmes courants.

Diagnostic préventif L'objectif est de détecter l'apparition de défauts avant que les symptômes ne deviennent apparents grâce à une surveillance traditionnelle. Cette approche fait souvent appel à des techniques avancées de traitement du signal pour extraire les signatures subtiles des défauts du bruit.

- Procédures de mesure cohérentes

- Personnel qualifié pour l'interprétation des données

- Intégration avec les systèmes de planification de la maintenance

- Soutien à la gestion des investissements du programme

- Amélioration continue basée sur l'expérience

Avantages économiques

La mise en œuvre de diagnostics vibratoires dans les opérations maritimes offre des avantages économiques significatifs grâce à la réduction des coûts de maintenance, à l'amélioration de la fiabilité des équipements et à l'optimisation de l'efficacité opérationnelle. Des études montrent que les programmes complets de surveillance des vibrations offrent généralement un retour sur investissement de 5:1 à 10:1.

2. Principes fondamentaux des vibrations

2.1 Fondements physiques des vibrations mécaniques

La compréhension des fondamentaux des vibrations fournit les bases théoriques nécessaires à un diagnostic efficace. Les vibrations représentent le mouvement oscillatoire des systèmes mécaniques autour de leur position d'équilibre, caractérisé par des paramètres que les ingénieurs mesurent et analysent pour évaluer l'état des équipements.

Oscillations mécaniques : paramètres fondamentaux

Les systèmes mécaniques présentent trois types fondamentaux de mouvements vibratoires, chacun fournissant des informations différentes sur l'état de l'équipement :

Vitesse (v) : v(t) = Aω cos(ωt + φ)

Accélération (a) : a(t) = -Aω² sin(ωt + φ)

Où A représente l'amplitude, ω désigne la fréquence angulaire, t indique le temps et φ montre l'angle de phase.

Déplacement par vibration Mesure la distance réelle parcourue par la machine depuis sa position neutre. Les ingénieurs navals expriment généralement le déplacement en micromètres (μm) ou en millièmes de pouce (0,001 pouce). Les mesures de déplacement s'avèrent particulièrement sensibles aux vibrations basse fréquence, comme le déséquilibre des machines de grande taille et à faible vitesse.

Vitesse de vibration Quantifie le taux de variation du déplacement, exprimé en millimètres par seconde (mm/s) ou en pouces par seconde (po/s). Les mesures de vitesse offrent une réponse en fréquence étendue et sont bien corrélées avec le contenu énergétique des vibrations, ce qui en fait un excellent outil d'évaluation de l'état général.

Accélération des vibrations Mesure le taux de variation de vitesse, généralement exprimé en mètres par seconde carrée (m/s²) ou en unités gravitationnelles (g). Les mesures d'accélération sont excellentes pour détecter les vibrations à haute fréquence provenant de sources telles que les défauts de roulements ou les problèmes d'engrènement des engrenages.

Caractéristiques de réponse en fréquence

| Paramètre | Idéal pour les fréquences | Applications marines |

|---|---|---|

| Déplacement | En dessous de 10 Hz | Gros moteurs diesel, turbines lentes |

| Vitesse | 10 Hz à 1 kHz | La plupart des machines tournantes |

| Accélération | Au-dessus de 1 kHz | Pompes à grande vitesse, roulements, engrenages |

Mesures statistiques des vibrations

Les ingénieurs utilisent diverses mesures statistiques pour caractériser les signaux de vibration et extraire des informations de diagnostic :

Valeur maximale Représente l'amplitude instantanée maximale pendant une période de mesure. Les mesures de crête permettent d'identifier les impacts ou les défauts graves qui pourraient ne pas apparaître clairement dans d'autres mesures.

Valeur RMS (racine moyenne quadratique) Fournit l'amplitude effective des vibrations, calculée comme la racine carrée de la moyenne des valeurs instantanées au carré. Les mesures RMS sont corrélées à l'énergie vibratoire et servent de référence pour la plupart des applications de surveillance d'état.

Valeur crête à crête Mesure l'amplitude totale entre les pics positifs et négatifs. Ce paramètre s'avère utile pour les mesures de déplacement et les calculs de jeu.

Facteur de crête Représente le rapport entre les valeurs de crête et les valeurs efficaces, indiquant la « ponctuation » des signaux vibratoires. Les machines tournantes en bon état présentent généralement des facteurs de crête compris entre 3 et 4, tandis que les défauts de roulement ou les impacts peuvent entraîner des facteurs de crête supérieurs à 6.

Équipement rotatif comme systèmes oscillatoires

Les équipements rotatifs marins fonctionnent comme des systèmes oscillatoires complexes dotés de multiples degrés de liberté, fréquences propres et caractéristiques de réponse. La compréhension de ces propriétés permet aux ingénieurs d'interpréter correctement les mesures de vibrations et d'identifier les problèmes émergents.

Tout système rotatif possède des propriétés intrinsèques de rigidité, de masse et d'amortissement qui déterminent son comportement dynamique. Le rotor, l'arbre, les roulements, la fondation et la structure porteuse contribuent tous à la réponse globale du système.

Types de vibrations dans les systèmes marins

Vibrations libres Les vibrations se produisent lorsque les systèmes oscillent à leur fréquence naturelle après une excitation initiale. Les ingénieurs navals sont confrontés à des vibrations libres lors du démarrage, de l'arrêt ou après un impact d'un équipement.

Vibrations forcées Elles résultent d'une excitation continue à des fréquences spécifiques, généralement liées à la vitesse de rotation ou à des phénomènes d'écoulement. La plupart des vibrations opérationnelles des équipements marins sont des vibrations forcées provenant de diverses sources d'excitation.

Vibrations paramétriques surviennent lorsque les paramètres du système varient périodiquement, comme par exemple en cas de changement de rigidité dans les engrenages endommagés ou de variations des conditions de support.

Vibrations auto-excitées se développent lorsque les machines créent leur propre excitation par le biais de mécanismes tels que le tourbillon d'huile dans les paliers lisses ou les instabilités aérodynamiques dans les compresseurs.

- Synchrone: La fréquence de vibration est liée à la vitesse de rotation (déséquilibre, désalignement)

- Asynchrone: Fréquence de vibration indépendante de la vitesse (défauts de roulement, problèmes électriques)

Caractéristiques directionnelles

Les vibrations se produisent dans trois directions perpendiculaires, chacune fournissant des informations de diagnostic différentes :

Vibration radiale Les mesures radiales se produisent perpendiculairement à l'axe de l'arbre et sont généralement prédominantes dans les équipements rotatifs. Elles détectent les déséquilibres, les défauts d'alignement, les problèmes de roulements et les résonances structurelles.

Vibration axiale se produit parallèlement à l'axe de l'arbre et indique souvent des problèmes de butée, des problèmes d'accouplement ou des forces aérodynamiques dans les turbomachines.

Vibration de torsion représente le mouvement de torsion autour de l'axe de l'arbre, généralement mesuré à l'aide de capteurs spécialisés ou calculé à partir des variations de vitesse de rotation.

Fréquences naturelles et résonance

Tout système mécanique possède des fréquences naturelles où se produit l'amplification des vibrations. La résonance se développe lorsque les fréquences d'excitation correspondent ou s'approchent des fréquences naturelles, ce qui peut provoquer de fortes vibrations et endommager rapidement les équipements.

Les ingénieurs navals identifient les fréquences propres grâce à des essais d'impact, des analyses de montée/descente en roue libre ou des calculs analytiques. La compréhension des fréquences propres du système permet d'expliquer les schémas vibratoires et d'orienter les mesures correctives.

Sources de vibrations dans les équipements marins

Sources mécaniques Les sources de vibrations comprennent le déséquilibre, le désalignement, les composants desserrés, les défauts de roulements et les problèmes d'engrenages. Ces sources produisent généralement des vibrations à des fréquences liées à la vitesse de rotation et à la géométrie des composants.

Sources électromagnétiques Dans les machines électriques, les vibrations sont générées à deux fois la fréquence du secteur et à d'autres fréquences électriques. Le déséquilibre magnétique du moteur, les problèmes de barres de rotor et les déséquilibres de tension d'alimentation génèrent des signatures vibratoires électriques caractéristiques.

Sources aérodynamiques/hydrodynamiques résultent des interactions entre les fluides dans les pompes, les ventilateurs, les compresseurs et les turbines. Les fréquences de passage des pales, les instabilités d'écoulement et la cavitation créent des schémas vibratoires distinctifs.

- 1× composant RPM dû à un léger déséquilibre

- 2× fréquence de ligne due aux forces magnétiques électriques

- Fréquence de tir due aux forces de combustion

- Composants haute fréquence du système d'injection de carburant

2.2 Unités et normes de mesure des vibrations

Des unités de mesure et des critères d'évaluation normalisés constituent la base d'une évaluation cohérente des vibrations dans l'ensemble des opérations maritimes. Les normes internationales établissent des procédures de mesure, des limites d'acceptation et des formats de rapport permettant une comparaison pertinente des résultats.

Unités linéaires et logarithmiques

Les mesures de vibrations utilisent des échelles linéaires et logarithmiques en fonction de l'application et des exigences de plage dynamique :

| Paramètre | Unités linéaires | Unités logarithmiques | Conversion |

|---|---|---|---|

| Déplacement | μm, mils | dB réf. 1 μm | dB = 20 log₁₀(x/x₀) |

| Vitesse | mm/s, po/s | dB réf. 1 mm/s | dB = 20 log₁₀(v/v₀) |

| Accélération | m/s², g | dB réf. 1 m/s² | dB = 20 log₁₀(a/a₀) |

Les unités logarithmiques s'avèrent avantageuses pour traiter les larges plages dynamiques courantes dans les mesures de vibrations. L'échelle décibel compresse les variations importantes dans des plages gérables et met l'accent sur les variations relatives plutôt que sur les valeurs absolues.

Cadre international de normalisation

Plusieurs normes internationales régissent la mesure et l’évaluation des vibrations dans les applications marines :

Série ISO 10816 Fournit des lignes directrices pour l'évaluation des vibrations mesurées sur les pièces non rotatives des machines. Cette norme établit des zones de vibrations (A, B, C, D) correspondant à différents états.

Série ISO 7919 couvre la mesure des vibrations sur les arbres rotatifs, particulièrement pertinente pour les grands systèmes de propulsion marine et les turbomachines.

ISO 14694 aborde la surveillance des conditions de vibration et le diagnostic des machines, en fournissant des conseils sur les procédures de mesure et l'interprétation des données.

Zones de vibrations ISO 10816

| Zone | Condition | Vitesse typique RMS | Action recommandée |

|---|---|---|---|

| A | Bon | 0,28 - 1,12 mm/s | Aucune action requise |

| B | Acceptable | 1,12 - 2,8 mm/s | Continuer la surveillance |

| C | Insatisfaisant | 2,8 - 7,1 mm/s | Planifier l'entretien |

| D | Inacceptable | >7,1 mm/s | Action immédiate |

Critères de classification des machines

Les normes classent les machines en fonction de plusieurs caractéristiques qui influencent les limites de vibration et les exigences de mesure :

Puissance nominale : Les petites machines (jusqu'à 15 kW), les machines moyennes (15-75 kW) et les grandes machines (plus de 75 kW) ont des tolérances aux vibrations différentes reflétant leur construction et leurs systèmes de support.

Plage de vitesse : Les machines à vitesse lente (moins de 600 tr/min), les machines à vitesse moyenne (600 à 12 000 tr/min) et les machines à grande vitesse (plus de 12 000 tr/min) présentent des caractéristiques de vibration différentes et nécessitent des approches de mesure appropriées.

Rigidité du système de soutien : Les normes distinguent les systèmes de montage « rigides » et « flexibles » en fonction de la relation entre la vitesse de fonctionnement de la machine et les fréquences naturelles du système de support.

- Rigide: Premier support fréquence naturelle > 2 × fréquence de fonctionnement

- Flexible: Premier support de fréquence naturelle < 0,5 × fréquence de fonctionnement

Points de mesure et procédures

Des procédures de mesure normalisées garantissent des résultats cohérents et comparables entre différents équipements et conditions de fonctionnement. Les points clés à prendre en compte sont les suivants :

Emplacements de mesure : Les normes spécifient les points de mesure sur les boîtiers de roulement, les plus proches des roulements principaux, dans des directions qui capturent les principaux modes de vibration.

Conditions de fonctionnement : Les mesures doivent être effectuées en conditions normales de fonctionnement, à vitesse et charge nominales. Les conditions transitoires au démarrage ou à l'arrêt nécessitent une évaluation distincte.

Durée de la mesure : Un temps de mesure suffisant garantit des lectures stables et capture toutes les variations cycliques des niveaux de vibration.

Critères d'évaluation et limites

Les normes fixent des limites de vibrations en fonction du type, de la taille et des conditions de montage des machines. Ces limites représentent les limites entre les niveaux de vibrations acceptables et inacceptables, guidant les décisions de maintenance.

Les critères d'évaluation prennent en compte à la fois les niveaux absolus de vibrations et leurs tendances au fil du temps. Une augmentation lente des vibrations peut indiquer des problèmes en développement, même lorsque les niveaux absolus restent dans des limites acceptables.

3. Mesure des vibrations

3.1 Méthodes de mesure des vibrations

Une mesure efficace des vibrations nécessite de comprendre les principes physiques qui sous-tendent les différentes approches de mesure et leurs applications pratiques en milieu marin. Les ingénieurs choisissent les méthodes de mesure en fonction des caractéristiques des équipements, des objectifs de diagnostic et des contraintes opérationnelles.

Principes de mesure cinématique et dynamique

Mesure cinématique L'analyse des vibrations se concentre sur les paramètres de mouvement (déplacement, vitesse, accélération) sans tenir compte des forces qui les produisent. La plupart des capteurs de vibrations fonctionnent selon des principes cinématiques, mesurant le mouvement des surfaces par rapport à des référentiels fixes.

Mesure dynamique Elle prend en compte à la fois le mouvement et les forces à l'origine des vibrations. Les mesures dynamiques s'avèrent précieuses pour comprendre les sources d'excitation et les caractéristiques de réponse du système, notamment lors des tests de diagnostic.

Vibration absolue vs. vibration relative

La distinction entre les mesures de vibrations absolues et relatives s'avère essentielle pour une sélection appropriée du capteur et une interprétation des données :

Vibration absolue Mesure le mouvement par rapport à un référentiel fixe (généralement des coordonnées terrestres). Les accéléromètres et les capteurs de vitesse montés sur des paliers fournissent des mesures vibratoires absolues reflétant le mouvement des composants fixes.

Vibration relative Mesure le mouvement entre deux composants, généralement celui de l'arbre par rapport aux paliers. Les sondes de proximité fournissent des mesures relatives qui indiquent directement le comportement dynamique de l'arbre dans les limites du jeu des paliers.

Applications de mesure absolue et relative

| Type de mesure | Meilleures applications | Limites |

|---|---|---|

| Absolu | Surveillance générale des machines, vibrations structurelles | Impossible de mesurer directement le mouvement de l'arbre |

| Relatif | Grandes turbomachines, équipements rotatifs critiques | Nécessite un accès au puits, installation coûteuse |

Méthodes avec ou sans contact

Méthodes de contact Nécessitent une connexion physique entre le capteur et la surface vibrante. Ces méthodes incluent des accéléromètres, des capteurs de vitesse et des jauges de contrainte montés directement sur les structures des équipements.

Les capteurs de contact offrent plusieurs avantages :

- Haute sensibilité et précision

- Réponse en fréquence large

- Procédures de mesure établies

- Des solutions rentables

Méthodes sans contact Mesurez les vibrations sans connexion physique à l'équipement surveillé. Les sondes de proximité, les vibromètres laser et les capteurs optiques permettent des mesures sans contact.

Les capteurs sans contact excellent dans les applications impliquant :

- Environnements à haute température

- Surfaces rotatives

- Lieux dangereux

- Mesures temporaires

3.2 Équipement technique de mesure des vibrations

Les systèmes modernes de mesure des vibrations intègrent des technologies de capteurs sophistiquées et des capacités de traitement du signal qui permettent une collecte de données précise dans des environnements marins difficiles. La compréhension des caractéristiques et des limites des capteurs garantit une application appropriée et des résultats fiables.

Caractéristiques et performances du capteur

Tous les capteurs de vibrations présentent des paramètres de performance caractéristiques qui définissent leurs capacités et leurs limites :

Réponse amplitude-fréquence Décrit comment la sortie du capteur varie en fonction de la fréquence d'entrée à amplitude constante. Les capteurs idéaux conservent une réponse uniforme sur toute leur plage de fréquences de fonctionnement.

Réponse phase-fréquence Indique le déphasage entre la vibration d'entrée et la sortie du capteur en fonction de la fréquence. La réponse en phase est essentielle pour les applications impliquant plusieurs capteurs ou des mesures de temps.

Plage dynamique Représente le rapport entre les amplitudes maximales et minimales mesurables. Les applications marines nécessitent souvent une large plage dynamique pour gérer à la fois de faibles vibrations de fond et des signaux de défaut importants.

Rapport signal/bruit compare la force du signal utile au bruit indésirable, déterminant les plus petits niveaux de vibration que les capteurs peuvent détecter de manière fiable.

Sondes de proximité (capteurs à courants de Foucault)

Les sondes de proximité utilisent les courants de Foucault pour mesurer la distance entre leur pointe et des cibles conductrices, généralement des arbres en rotation. Ces capteurs excellent dans la mesure du mouvement relatif des arbres dans les limites des jeux des roulements.

- L'oscillateur haute fréquence génère un champ électromagnétique

- Des courants de Foucault se forment dans les surfaces conductrices proches

- Les changements de distance de la cible modifient les schémas de courants de Foucault

- L'électronique convertit les changements d'impédance en tension de sortie

Les principales caractéristiques des sondes de proximité comprennent :

- Réponse CC (peut mesurer le déplacement statique)

- Haute résolution (généralement 0,1 μm ou mieux)

- Aucun contact mécanique avec l'arbre

- Stabilité de la température

- Sortie linéaire sur la plage de fonctionnement

Capteurs de vitesse (transducteurs sismiques)

Les capteurs de vitesse utilisent le principe de l'induction électromagnétique, contenant une masse magnétique suspendue dans une bobine. Le mouvement relatif entre la masse et la bobine génère une tension proportionnelle à la vitesse.

Les capteurs de vitesse offrent plusieurs avantages pour les applications marines :

- Auto-générateur (aucune alimentation externe requise)

- Réponse en fréquence large (généralement 10-1000 Hz)

- Construction robuste

- Sortie de vitesse directe (idéale pour les normes ISO)

Les limitations incluent :

- Réponse limitée aux basses fréquences

- Sensibilité à la température

- Interférence du champ magnétique

- Taille et poids relativement importants

Accéléromètres

Les accéléromètres sont les capteurs de vibrations les plus polyvalents, utilisant des technologies piézoélectriques, piézorésistives ou capacitives pour mesurer l'accélération. Les accéléromètres piézoélectriques dominent les applications marines grâce à leurs excellentes performances.

Accéléromètres piézoélectriques Ils génèrent une charge électrique proportionnelle à la force appliquée lorsque les matériaux cristallins sont soumis à une contrainte mécanique. Les matériaux piézoélectriques les plus courants comprennent le quartz naturel et les céramiques synthétiques.

Comparaison des performances de l'accéléromètre

| Taper | Gamme de fréquences | Sensibilité | Meilleures applications |

|---|---|---|---|

| Usage général | 1 Hz - 10 kHz | 10-100 mV/g | Surveillance de routine |

| Haute fréquence | 5 Hz - 50 kHz | 0,1 à 10 mV/g | Diagnostic des roulements |

| Haute sensibilité | 0,5 Hz - 5 kHz | 100-1000 mV/g | Mesures de bas niveau |

Les principaux critères de sélection d'un accéléromètre comprennent :

- Exigences d'application d'adaptation de gamme de fréquences

- Sensibilité adaptée aux niveaux de vibrations attendus

- Évaluation environnementale de la température et de l'humidité

- Compatibilité des méthodes de montage

- Type de connecteur de câble et étanchéité

Méthodes de montage des capteurs

Un montage correct du capteur garantit des mesures précises et prévient leur endommagement. Différentes méthodes de montage offrent des réponses en fréquence et une fidélité de mesure variables :

Montage par goujon fournit la réponse en fréquence la plus élevée et la meilleure précision en connectant de manière rigide les capteurs aux surfaces mesurées via des goujons filetés.

Montage adhésif offre une commodité pour les mesures temporaires tout en maintenant une bonne réponse en fréquence jusqu'à plusieurs kilohertz.

Montage magnétique permet un placement rapide du capteur sur des surfaces ferromagnétiques mais limite la réponse en fréquence en raison de la résonance de montage.

Montage de sonde/stinger permet des mesures dans des endroits difficiles d'accès mais réduit encore la réponse en fréquence.

Équipement de conditionnement du signal

Les capteurs de vibrations nécessitent un conditionnement du signal pour convertir les signaux de sortie bruts en signaux de mesure exploitables. Les systèmes de conditionnement du signal assurent les fonctions d'alimentation, d'amplification, de filtrage et de conversion du signal.

Amplificateurs de charge convertir la sortie de charge à haute impédance des accéléromètres piézoélectriques en signaux de tension à faible impédance adaptés à la transmission sur de longs câbles.

Amplificateurs de tension augmentez les sorties des capteurs de bas niveau aux niveaux requis pour la conversion analogique-numérique tout en fournissant des fonctions de filtrage et de conditionnement du signal.

Systèmes IEPE (électronique piézoélectrique intégrée) intègrent l'électronique intégrée dans les capteurs, simplifiant l'installation et améliorant l'immunité au bruit grâce à une excitation à courant constant.

Systèmes d'acquisition de données

Les systèmes modernes de mesure des vibrations intègrent capteurs, conditionnement du signal et traitement des données dans des solutions sophistiquées conçues pour les environnements marins. Ces systèmes offrent des capacités automatisées de collecte, d'analyse et de reporting des données.

Les principales caractéristiques des systèmes d’acquisition de données de vibrations marines comprennent :

- Échantillonnage simultané multicanal

- Gain et filtrage programmables

- Protection de l'environnement (IP65 ou mieux)

- Capacité de fonctionnement sur batterie

- Transmission de données sans fil

- Intégration avec les systèmes des navires

Étalonnage et vérification

Un étalonnage régulier garantit la précision des mesures et leur traçabilité conformément aux normes nationales. Les programmes de surveillance des vibrations marines nécessitent des procédures d'étalonnage systématiques tenant compte des environnements d'exploitation difficiles.

Étalonnage primaire Utilise des calibrateurs de vibrations de précision qui fournissent des niveaux d'accélération connus à des fréquences spécifiques. Les calibrateurs de laboratoire atteignent des incertitudes inférieures à 1%.

Vérification sur le terrain utilise des sources d'étalonnage portables pour vérifier les performances du capteur et du système sans retirer l'équipement du service.

Comparaison dos à dos compare les lectures de plusieurs capteurs mesurant la même source de vibration, identifiant les capteurs qui dérivent en dehors des tolérances acceptables.

- Étalonnage annuel en laboratoire pour les systèmes critiques

- Vérifications trimestrielles sur le terrain

- Avant/après étalonnage pour les mesures importantes

- Calibrage suite à un dommage ou une réparation du capteur

4. Analyse et traitement des signaux vibratoires

4.1 Types de signaux vibratoires

La compréhension des différents types de signaux vibratoires permet aux ingénieurs navals de sélectionner les méthodes d'analyse appropriées et d'interpréter correctement les résultats de diagnostic. Les défaillances des équipements produisent des signaux caractéristiques que les analystes qualifiés reconnaissent et classent.

Signaux harmoniques et périodiques

Signaux harmoniques purs Représente la forme de vibration la plus simple, caractérisée par un mouvement sinusoïdal à une fréquence unique. Bien que rare en mécanique, l'analyse harmonique constitue la base de la compréhension de signaux plus complexes.

Où : A = amplitude, f = fréquence, φ = phase

Signaux polyharmoniques contiennent plusieurs composantes fréquentielles avec des relations harmoniques précises. Les machines tournantes produisent généralement des signaux polyharmoniques en raison de périodicités géométriques et de forces non linéaires.

Signaux quasi-polyharmoniques présentent un comportement quasi périodique avec de légères variations de fréquence au fil du temps. Ces signaux résultent de variations de vitesse ou d'effets de modulation dans les machines.

- 1er ordre : Fréquence de tir primaire

- 2e ordre : Effets de combustion secondaires

- Ordres supérieurs : événements de valve et résonances mécaniques

Signaux modulés

La modulation se produit lorsqu'un paramètre de signal varie en fonction d'un autre signal, créant des formes d'onde complexes qui transportent des informations de diagnostic sur plusieurs sources de défaut.

Modulation d'amplitude (AM) Résultats lorsque l'amplitude du signal varie périodiquement. Les causes courantes sont :

- Défauts de la bague extérieure du roulement

- Modèles d'usure des dents d'engrenage

- Variations de l'alimentation électrique

- Arc ou faux-rond de l'arbre

Où : m = profondeur de modulation, f_m = fréquence de modulation, f_c = fréquence porteuse

Modulation de fréquence (FM) se produit lorsque la fréquence du signal varie périodiquement, indiquant souvent :

- Variations de vitesse

- Problèmes de couplage

- Fluctuations de charge

- Instabilités du système d'entraînement

Modulation de phase (PM) implique des changements de phase périodiques qui peuvent indiquer des variations de synchronisation ou un jeu mécanique dans les systèmes d'entraînement.

Signaux transitoires et d'impact

Signaux impulsifs représentent des événements de courte durée et de forte amplitude qui provoquent de multiples résonances du système. Les défauts des roulements produisent généralement des signaux impulsifs lorsque les surfaces endommagées entrent en collision pendant la rotation.

Les signaux d’impact présentent des caractéristiques :

- Facteurs de crête élevés (> 6)

- Contenu à large fréquence

- Décroissance rapide de l'amplitude

- Taux de répétition périodique

Signaux de battement résultent d'interférences entre des fréquences rapprochées, créant des variations d'amplitude périodiques. Les rythmes indiquent souvent :

- Plusieurs éléments rotatifs

- Interactions des engrenages

- Mélange de fréquences électriques

- Couplage par résonance structurelle

Signaux aléatoires et stochastiques

Signaux aléatoires stationnaires présentent des propriétés statistiques constantes dans le temps. Le bruit d'écoulement turbulent et les interférences électriques produisent souvent des vibrations aléatoires stationnaires.

Signaux aléatoires non stationnaires présentent des caractéristiques statistiques variables dans le temps, courantes dans :

- Phénomènes de cavitation

- Effets de la rugosité de la surface du roulement

- Turbulence aérodynamique

- Variations de l'engrènement

Signaux aléatoires modulés en amplitude combinent une modulation périodique avec des signaux porteurs aléatoires, caractéristiques d'une dégradation avancée des roulements où les impacts aléatoires deviennent modulés en amplitude par des fréquences de défauts géométriques.

4.2 Méthodes d'analyse du signal

Une analyse vibratoire efficace nécessite des techniques de traitement du signal appropriées qui extraient les informations diagnostiques tout en supprimant le bruit et les composantes non pertinentes. Les ingénieurs navals choisissent les méthodes d'analyse en fonction des caractéristiques du signal et des objectifs diagnostiques.

Analyse du domaine temporel

Analyse des formes d'onde L'analyse temporelle des signaux vibratoires bruts permet d'identifier les caractéristiques non apparentes de ces signaux lors d'une analyse fréquentielle. Les formes d'onde temporelles révèlent :

- Moment de l'impact et taux de répétition

- Modèles de modulation

- Asymétrie du signal

- événements transitoires

Analyse statistique applique des mesures statistiques pour caractériser les propriétés du signal :

Paramètres statistiques pour l'analyse des vibrations

| Paramètre | Formule | Importance diagnostique |

|---|---|---|

| RMS | √(Σx²/N) | Contenu énergétique global |

| Facteur de crête | Valeur de crête/RMS | Pics de signal |

| Kurtosis | E[(x-μ)⁴]/σ⁴ | Détection d'impact |

| asymétrie | E[(x-μ)³]/σ³ | Asymétrie du signal |

Kurtosis s'avère particulièrement utile pour le diagnostic des roulements, car les roulements sains présentent généralement des valeurs de kurtosis proches de 3,0 tandis que le développement de défauts entraîne une kurtosis supérieure à 4,0.

Analyse du domaine fréquentiel

Principes de la transformée de Fourier Permet la conversion entre les domaines temporel et fréquentiel, révélant ainsi les composantes fréquentielles invisibles dans les formes d'onde temporelles. La transformée de Fourier discrète (TFD) traite les signaux numériques :

Transformée de Fourier rapide (FFT) les algorithmes calculent efficacement la DFT pour les signaux de longueur puissance de deux, rendant l'analyse spectrale en temps réel pratique dans les applications marines.

L'analyse FFT offre plusieurs avantages clés :

- Identifie des fréquences de défaut spécifiques

- Suivi des changements dans les composantes de fréquence

- Sépare plusieurs sources de vibrations

- Permet la comparaison avec des modèles établis

Considérations sur le traitement du signal numérique

Conversion analogique-numérique Transforme les signaux vibratoires continus en échantillons numériques discrets pour traitement informatique. Les paramètres clés incluent :

Taux d'échantillonnage : Doit dépasser deux fois la fréquence d'intérêt la plus élevée (critère de Nyquist) pour éviter la distorsion d'aliasing.

Prévention de l'aliasing nécessite des filtres anti-aliasing qui suppriment les composantes de fréquence supérieures à la fréquence de Nyquist avant l'échantillonnage.

Fonctions de fenêtrage minimiser les fuites spectrales lors de l'analyse de signaux non périodiques ou de signaux de durée finie :

| Type de fenêtre | Meilleure application | Caractéristiques |

|---|---|---|

| Rectangulaire | Signaux transitoires | Meilleure résolution de fréquence |

| Hanning | Usage général | Bon compromis |

| dessus plat | Précision de l'amplitude | Meilleure précision d'amplitude |

| kaiser | Exigences variables | Paramètres réglables |

Techniques de filtrage

Les filtres isolent des bandes de fréquences spécifiques pour une analyse ciblée et suppriment les composants de signal indésirables qui pourraient interférer avec l'interprétation du diagnostic.

Filtres passe-bas supprimer les composants haute fréquence, utile pour éliminer le bruit et se concentrer sur les phénomènes basse fréquence comme le déséquilibre et le désalignement.

Filtres passe-haut éliminer les composants basse fréquence, utile pour éliminer l'influence du déséquilibre lors de l'analyse des défauts des roulements et des engrenages.

Filtres passe-bande isoler des bandes de fréquences spécifiques, permettant l'analyse de composants individuels de machines ou de modes de défaillance.

Filtres de suivi suivre des composants de fréquence spécifiques à mesure que la vitesse des machines change, particulièrement utile pour analyser les vibrations liées aux commandes lors du démarrage et de l'arrêt.

Techniques d'analyse avancées

Analyse de l'enveloppe Extrait les informations de modulation des signaux haute fréquence, particulièrement efficaces pour le diagnostic des roulements. Cette technique implique :

- Filtrage passe-bande autour des fréquences de résonance des roulements

- Démodulation d'amplitude (extraction d'enveloppe)

- Filtrage passe-bas du signal d'enveloppe

- Analyse FFT de l'enveloppe

Analyse du cepstre détecte les composantes périodiques dans les spectres de fréquence, utiles pour identifier les bandes latérales des engrenages et les familles d'harmoniques qui indiquent des conditions de défaut spécifiques.

Suivi de commande Analyse les composantes vibratoires en tant que multiples de la vitesse de rotation, essentielle pour les machines fonctionnant à vitesse variable. L'analyse d'ordre maintient une résolution constante dans le domaine d'ordre, quelles que soient les variations de vitesse.

Analyse de cohérence mesure la relation linéaire entre deux signaux en fonction de la fréquence, aidant à identifier les chemins de transmission des vibrations et le couplage entre les composants des machines.

- Identification des voies de transmission des vibrations

- Validation de la qualité des mesures

- Évaluation du couplage entre machines

- Évaluation de l'efficacité de l'isolement

4.3 Équipement technique pour l'analyse des vibrations

L'analyse moderne des vibrations marines repose sur des instruments sophistiqués combinant de multiples capacités d'analyse dans des boîtiers portables et robustes, adaptés à une utilisation à bord des navires. Le choix de l'équipement dépend des exigences de l'application, des conditions environnementales et du niveau d'expertise de l'opérateur.

Vibromètres et analyseurs

Vibromètres simples Fournit des mesures vibratoires globales de base sans analyse fréquentielle. Ces instruments sont utilisés pour des applications de surveillance de routine où l'analyse des niveaux globaux de tendance suffit à évaluer l'état de la machine.

Analyseurs de bandes d'octave Diviser le spectre de fréquences en bandes d'octave ou de fraction d'octave standard, fournissant ainsi des informations fréquentielles tout en préservant la simplicité. Les applications marines utilisent couramment l'analyse par tiers d'octave pour l'évaluation du bruit et des vibrations.

Analyseurs à bande étroite Offrent une résolution haute fréquence grâce au traitement FFT, permettant une analyse spectrale détaillée pour les applications de diagnostic. Ces instruments constituent la base de programmes complets de mesure des vibrations.

Comparaison des analyseurs

| Type d'analyseur | Résolution de fréquence | Vitesse d'analyse | Meilleures applications |

|---|---|---|---|

| Dans l'ensemble | Aucun | Très rapide | Surveillance simple |

| 1/3 d'octave | Proportionnel | Rapide | Évaluation générale |

| FFT | Constante | Modéré | Diagnostic détaillé |

| Zoom FFT | Très élevé | Lent | Analyse précise |

Systèmes portables ou permanents

Systèmes portables (hors ligne) Offre une flexibilité pour des mesures périodiques sur plusieurs machines. Avantages :

- Coût par machine inférieur

- Flexibilité de mesure

- Couverture multi-machines

- Capacités d'analyse détaillées

Limitations des systèmes portables :

- Exigences en matière de mesure manuelle

- Surveillance continue limitée

- Dépendance des compétences de l'opérateur

- Risque d'événements manqués

Systèmes permanents (en ligne) assurer une surveillance continue des machines critiques avec collecte automatique de données et génération d'alarmes.

Avantages des systèmes permanents :

- Capacité de surveillance continue

- Génération automatique d'alarmes

- Conditions de mesure cohérentes

- Collecte de données historiques

Instrumentation virtuelle

Les instruments virtuels combinent du matériel polyvalent et des logiciels spécialisés pour créer des systèmes d'analyse flexibles. Cette approche offre plusieurs avantages pour les applications marines :

- Fonctions d'analyse personnalisables

- Mises à jour logicielles faciles

- Intégration avec les systèmes des navires

- Une extension rentable

L'instrumentation virtuelle utilise généralement :

- Matériel d'acquisition de données commerciales

- Plateformes informatiques standard

- Logiciel d'analyse spécialisé

- Interfaces utilisateur personnalisées

Architecture du système de surveillance

Les systèmes complets de surveillance des vibrations marines intègrent plusieurs composants dans des architectures hiérarchiques qui s'adaptent à différents types d'équipements et exigences de surveillance.

Unités de traitement locales Collectent des données provenant de plusieurs capteurs, effectuent le traitement initial et communiquent avec les systèmes centraux. Ces unités fournissent une intelligence distribuée et réduisent les besoins en bande passante de communication.

Stations centrales de surveillance recevoir des données des unités locales, effectuer des analyses avancées, générer des rapports et s'interfacer avec les systèmes de gestion des navires.

Capacités d'accès à distance permettre aux experts à terre d'accéder aux systèmes de surveillance à bord des navires pour un support technique et des diagnostics avancés.

- Gestion centralisée des données

- Procédures d'analyse cohérentes

- Rapports automatisés

- Support du système expert

Systèmes de gestion des données

Des programmes de vibrations efficaces nécessitent des systèmes de gestion de données robustes qui stockent, organisent et récupèrent les données de mesure à des fins d'analyse et de reporting.

Conception de bases de données les considérations incluent :

- Stockage des données de mesure

- Définition de la hiérarchie des équipements

- Archivage des résultats d'analyse

- Contrôle d'accès des utilisateurs

Compression des données Ces techniques réduisent les besoins de stockage tout en préservant les informations de diagnostic. Les approches courantes incluent :

- Réduction des données spectrales

- Extraction de paramètres statistiques

- Compression des données de tendance

- Stockage basé sur les exceptions

5. Contrôle des vibrations et surveillance de l'état

5.1 Tests d'acceptation et contrôle qualité

Les essais de réception des vibrations établissent des normes de performance de base pour les nouveaux équipements marins et vérifient leur conformité aux spécifications avant leur mise en service. Ces procédures protègent contre les défauts de fabrication et les problèmes d'installation susceptibles de compromettre la fiabilité des équipements.

Méthodes de contrôle des vibrations d'entrée/sortie

Un contrôle systématique des vibrations lors de la mise en service des équipements garantit une installation et des performances initiales optimales. Les méthodes de contrôle comprennent des procédures de vérification avant mise en service et de validation des performances.

Tests de pré-installation vérifie l'état de l'équipement avant l'installation à bord :

- Tests d'acceptation en usine

- Évaluation des dommages liés au transport

- Procédures d'inspection de réception

- Vérification des conditions de stockage

Vérification de l'installation confirme le montage, l'alignement et l'intégration du système appropriés :

- Vérification de la conformité des fondations

- Vérification de la tolérance d'alignement

- Évaluation des contraintes de tuyauterie

- Validation des connexions électriques

Détection des défauts de fabrication et d'installation

L'analyse vibratoire identifie efficacement les problèmes courants de fabrication et d'installation que les méthodes d'inspection traditionnelles pourraient ignorer. Une détection précoce permet d'éviter les dommages progressifs et les pannes coûteuses.

Défauts de fabrication Les effets détectables par analyse des vibrations comprennent :

- Écarts de qualité d'équilibrage du rotor

- Problèmes d'installation des roulements

- Violations des tolérances d'usinage

- Erreurs d'alignement d'assemblage

Défauts d'installation généralement révélé par des tests de vibration :

- Affections du pied mou

- Désalignement de l'accouplement

- contrainte de tuyauterie

- Résonances de fondation

Normes et spécifications techniques

L’acceptation des vibrations des équipements marins repose sur des normes techniques établies qui définissent les procédures de mesure, les critères d’évaluation et les limites d’acceptation pour divers types de machines.

| Standard | Portée | Exigences clés |

|---|---|---|

| ISO 10816-1 | Machines générales | Zones d'évaluation des vibrations |

| ISO 10816-6 | machines alternatives | Limites de vitesse RMS |

| ISO 8528-9 | groupes électrogènes | Limites dépendantes de la charge |

| API 610 | Pompes centrifuges | Exigences relatives aux tests en magasin |

Procédures de rodage de l'équipement

Les nouveaux équipements marins nécessitent des procédures de rodage systématiques qui permettent aux composants de s'user progressivement tout en surveillant les anomalies. La surveillance des vibrations pendant le rodage permet d'alerter rapidement sur les problèmes potentiels.

Phases de surveillance des effractions :

- Vérification du démarrage initial

- Évaluation du fonctionnement à faible charge

- Évaluation de la charge progressive

- Confirmation des performances à pleine charge

- Validation de fonctionnement étendue

Lors du rodage, les ingénieurs s'attendent à des changements progressifs des caractéristiques vibratoires à mesure que les composants se stabilisent et que l'usure se développe. Des variations soudaines ou une augmentation continue des niveaux indiquent des problèmes potentiels nécessitant une investigation.

5.2 Systèmes de surveillance des vibrations

Des systèmes complets de surveillance des vibrations assurent une surveillance continue des équipements marins critiques, permettant la détection précoce des pannes, l'analyse des tendances et la planification de la maintenance prédictive. La conception des systèmes doit répondre aux défis spécifiques des environnements marins tout en offrant des capacités de diagnostic fiables.

Développement et gestion de bases de données

Des programmes de surveillance efficaces nécessitent des systèmes de bases de données robustes qui organisent les informations sur les équipements, les données de mesure et les résultats d’analyse dans des formats accessibles pour la prise de décision.

Structure hiérarchique des équipements :

- Identification du niveau du navire

- Classification des systèmes (propulsion, électrique, auxiliaire)

- Catégorisation des types d'équipements

- Détail au niveau des composants

- Définition du point de mesure

Types de données et organisation :

- Stockage des formes d'onde temporelles

- Archivage du spectre de fréquences

- Tendances des paramètres statistiques

- Registres des conditions de fonctionnement

- Intégration de l'historique de maintenance

Exemple de structure de base de données

Navire → Service des machines → Moteur principal → Cylindre #1 → Soupape d'échappement → Point de mesure A1

Chaque niveau contient des informations spécifiques pertinentes pour ce niveau de hiérarchie, permettant une organisation et une récupération efficaces des données.

Sélection de l'équipement et développement du programme

Des programmes de surveillance réussis nécessitent une sélection systématique des équipements et des paramètres de mesure en fonction de l’analyse de criticité, des conséquences des défaillances et de l’efficacité du diagnostic.

Facteurs d'évaluation de la criticité :

- Impact des défaillances d'équipements sur la sécurité

- Conséquences économiques des temps d'arrêt

- Disponibilité des pièces de rechange

- Complexité et durée de la réparation

- Fréquence historique des pannes

Sélection des paramètres de mesure :

- Plages de fréquences pour les défauts attendus

- Directions de mesure (radiales, axiales)

- Emplacements et quantités des capteurs

- Taux d'échantillonnage et résolution des données

- Moteur principal (surveillance continue)

- Générateurs principaux (surveillance continue)

- Pompes de chargement (mesures portables périodiques)

- Équipements auxiliaires (enquêtes annuelles)

Planification et ordonnancement des mesures

La planification systématique des mesures garantit une collecte de données cohérente tout en optimisant l’utilisation des ressources et en minimisant les perturbations opérationnelles.

Directives sur la fréquence des mesures :

| Criticité de l'équipement | Fréquence de mesure | Profondeur de l'analyse |

|---|---|---|

| Critique | Continu/quotidien | Analyse spectrale détaillée |

| Important | Hebdomadaire/Mensuel | Tendances avec analyse périodique |

| Standard | Trimestriel | Tendance du niveau global |

| Non critique | Annuellement | Évaluation de l'état de base |

Définition du niveau d'alarme et établissement de la ligne de base

Une configuration d'alarme appropriée empêche à la fois les fausses alarmes et les conditions de défaut manquées tout en fournissant une notification rapide des problèmes en développement.

Procédures d’établissement de base :

- Collecter plusieurs mesures dans de bonnes conditions de fonctionnement

- Vérifier la cohérence des paramètres de fonctionnement (charge, vitesse, température)

- Calculer les paramètres statistiques (moyenne, écart type)

- Établir des niveaux d'alarme à l'aide de méthodes statistiques

- Documenter les conditions de base et les hypothèses

Méthodes de réglage du niveau d'alarme :

- Méthodes statistiques (moyenne + 3σ)

- Limites basées sur des normes (zones ISO)

- Seuils basés sur l'expérience

- Critères spécifiques aux composants

Analyse des tendances et détection des changements

L'analyse des tendances identifie les changements progressifs de l'état des équipements, annonciateurs de problèmes en développement avant qu'ils n'atteignent des niveaux critiques. Une analyse efficace des tendances nécessite des procédures de mesure cohérentes et une interprétation statistique appropriée.

Paramètres de tendance :

- Niveaux de vibration globaux

- Composantes de fréquence spécifiques

- Mesures statistiques (facteur de crête, kurtosis)

- Paramètres d'enveloppe

Méthodes de détection des changements :

- Contrôle statistique des processus

- Analyse de régression

- Techniques de somme cumulative

- Algorithmes de reconnaissance de formes

5.3 Systèmes techniques et logiciels

La surveillance moderne des vibrations marines repose sur des systèmes matériels et logiciels intégrés qui fournissent des capacités automatisées de collecte, d'analyse et de création de rapports de données spécialement conçues pour les applications maritimes.

Architecture de système portable

Les systèmes portables de surveillance des vibrations offrent une flexibilité pour des études complètes des machines tout en conservant des capacités d'analyse professionnelles adaptées aux environnements marins.

Composants principaux :

- Collecteur de données renforcé

- Plusieurs types de capteurs et de câbles

- Logiciel d'analyse et de reporting

- Système de gestion de base de données

- Interfaces de communication

Exigences spécifiques à la marine :

- Fonctionnement à sécurité intrinsèque

- Résistance à la température et à l'humidité

- Immunité aux chocs et aux vibrations

- Longue durée de vie de la batterie

- Interface utilisateur intuitive

- Coût inférieur par point de mesure

- Flexibilité de la procédure de mesure

- Capacités d'analyse détaillées

- Déploiement multi-navires

Systèmes de surveillance permanents

Les systèmes de surveillance permanente assurent une surveillance continue des équipements critiques avec des capacités automatisées de collecte, de traitement et de génération d'alarmes des données.

Architecture du système :

- Réseaux de capteurs distribués

- Unités de transformation locales

- Postes centraux de surveillance

- Infrastructures de communication

- Capacités d'accès à distance

Avantages du système permanent :

- Surveillance continue de l'état

- Génération automatique d'alarmes

- Conditions de mesure cohérentes

- Conservation des données historiques

- Intégration avec les systèmes des navires

Exigences et capacités du logiciel

Les logiciels de surveillance doivent fournir des capacités d’analyse complètes tout en restant accessibles aux ingénieurs marins ayant différents niveaux d’expertise en matière de vibrations.

Fonctionnalités essentielles du logiciel :

- Analyse multi-domaines (temps, fréquence, ordre)

- Algorithmes de détection de pannes automatisés

- Formats de rapports personnalisables

- Analyse des tendances et prédiction

- Intégration de base de données

Exigences de l'interface utilisateur :

- Présentation graphique des données

- Guidage par système expert

- Tableaux de bord personnalisables

- Compatibilité des appareils mobiles

- Prise en charge multilingue

Collecte de données basée sur les itinéraires

Les systèmes de mesure basés sur les itinéraires optimisent l'efficacité de la collecte de données en guidant les techniciens à travers des séquences de mesure prédéterminées tout en garantissant des procédures cohérentes et une couverture complète.

Processus de développement d'itinéraire :

- Identification et priorisation des équipements

- Sélection et numérotation des points de mesure

- Optimisation des itinéraires pour plus d'efficacité

- Installation de codes-barres ou d'étiquettes RFID

- Documentation et formation sur les procédures

Avantages du système basé sur les itinéraires :

- Procédures de mesure cohérentes

- Couverture complète de l'équipement

- Temps de mesure réduit

- Organisation automatique des données

- Fonctionnalités d'assurance qualité

Flux de travail de mesure basé sur l'itinéraire

Planification d'itinéraire → Étiquetage des équipements → Collecte de données → Téléchargement automatique → Analyse → Rapports

Communication et gestion des données

Les systèmes modernes de surveillance marine nécessitent des capacités de communication robustes pour le transfert de données, l’accès à distance et l’intégration avec les systèmes de gestion des navires.

Options de communication :

- Réseaux Ethernet pour les systèmes embarqués

- Réseaux sans fil pour appareils portables

- Communications par satellite pour les rapports à terre

- Transferts USB et carte mémoire

Fonctionnalités de gestion des données :

- Systèmes de sauvegarde automatisés

- Algorithmes de compression de données

- Transmission sécurisée des données

- Intégration du stockage cloud

6. Diagnostic des équipements marins rotatifs

6.1 Caractéristiques vibratoires des composants des machines

Différents composants de machines produisent des signatures vibratoires caractéristiques qui permettent aux analystes qualifiés d'identifier des problèmes spécifiques et d'évaluer leur gravité. La compréhension de ces signatures constitue la base d'un diagnostic vibratoire efficace dans les applications marines.

Diagnostic des roulements à éléments roulants

Les roulements à éléments roulants sont des composants essentiels des machines marines, et leur état a un impact significatif sur la fiabilité des équipements. Les défauts des roulements produisent des vibrations spécifiques que les analystes peuvent identifier et suivre.

Fréquences des défauts de roulement : Chaque géométrie de roulement génère des fréquences de défauts spécifiques lorsque des défauts se développent :

BPFO = (N × RPM × (1 - (d/D) × cos φ)) / 120

Fréquence de passage de balle dans la course intérieure (BPFI) :

BPFI = (N × RPM × (1 + (d/D) × cos φ)) / 120

Fréquence de rotation de la balle (BSF) :

BSF = (RPM × D × (1 - (d/D)² × cos² φ)) / (240 × d)

Fréquence fondamentale du train (FTF) :

FTF = (RPM × (1 - (d/D) × cos φ)) / 120

Où : N = nombre d'éléments roulants, d = diamètre de l'élément roulant, D = diamètre primitif, φ = angle de contact

- BPFO = 102,2 Hz (défauts de la bague extérieure)

- BPFI = 157,8 Hz (défauts de la bague intérieure)

- BSF = 67,3 Hz (défauts de bille)

- FTF = 11,4 Hz (défauts de cage)

Étapes d'évaluation de l'état des roulements :

- Stade 1 - Début : Légère augmentation du niveau de bruit à haute fréquence

- Étape 2 - Développement : Des fréquences de roulement discrètes apparaissent

- Étape 3 - Progression : Des harmoniques et des bandes latérales se développent

- Étape 4 - Avancé : Augmentation des sous-harmoniques et de la modulation

- Étape 5 - Finale : Les vibrations aléatoires à large bande prédominent

Analyse des paliers lisses (paliers à rotule)

Les paliers lisses dans les applications marines, en particulier dans les gros moteurs diesel et les turbomachines, présentent des modes de défaillance et des caractéristiques de vibration différents de ceux des roulements à éléments roulants.

Problèmes courants liés aux paliers lisses :

- Tourbillon d'huile : Se produit à environ 0,4-0,48× tr/min

- Fouet à huile : La fréquence se verrouille sur la première vitesse critique

- Usure des roulements : Augmente les vibrations synchrones (1× RPM)

- Désalignement : Crée 2× composants RPM

Diagnostic du système d'engrenages

Les systèmes d'engrenages des applications marines comprennent les réducteurs principaux, les boîtes de vitesses auxiliaires et diverses transmissions. Les problèmes d'engrenages produisent des schémas de fréquence caractéristiques liés à l'engrènement des dents et à la répartition des charges.

Fréquences fondamentales des engrenages :

- Fréquence d'engrènement des engrenages (GMF) : Nombre de dents × RPM ÷ 60

- Fréquences de bande latérale : GMF ± fréquences de l'arbre

- Fréquence des dents de chasse : En rapport avec les relations entre les nombres de dents

Indicateurs de défaut de vitesse :

- Augmentation de l'amplitude du GMF

- Développement de la bande latérale autour du GMF

- Génération d'harmoniques

- Modèles de modulation

- Fréquence du pignon : 20 Hz

- Fréquence d'engrenage : 6,87 Hz

- Fréquence de maillage : 460 Hz

- Les bandes latérales à 460 ± 20 Hz et 460 ± 6,87 Hz indiquent des problèmes en développement

Dynamique de l'arbre et du rotor

Les problèmes liés aux arbres créent des modèles de vibration qui reflètent l’état mécanique et le comportement dynamique des assemblages rotatifs.

Problèmes courants liés à l'arbre :

- Déséquilibrer: Vibration prédominante 1× RPM

- Arc/Manche courbé : Composants 1× et 2× RPM

- Problèmes de couplage : Vibrations 2× RPM

- Relâchement: Harmoniques multiples de RPM

Types de désalignement et signatures :

| Type de désalignement | Fréquence primaire | Caractéristiques |

|---|---|---|

| Parallèle | 2× tr/min | Vibrations radiales élevées |

| Angulaire | 2× tr/min | Vibrations axiales élevées |

| Combiné | 1× et 2× tr/min | Mixte radial et axial |

Vibrations liées à la roue et à l'écoulement

Les pompes, les ventilateurs et les compresseurs génèrent des vibrations liées aux schémas d'écoulement des fluides et à l'état de la turbine. Ces sources hydrauliques ou aérodynamiques créent des schémas de fréquence distinctifs.

Fréquences liées au flux :

- Fréquence de passage de la lame (BPF) : Nombre de lames × RPM ÷ 60

- Harmoniques du BPF : Indiquer les perturbations du flux

- Composants sous-synchrones : Peut indiquer une cavitation ou une recirculation

Problèmes spécifiques à la pompe :

- Cavitation : Vibration aléatoire à haute fréquence

- Dommages à la turbine : Augmentation du BPF et des harmoniques

- Recirculation : Vibration aléatoire à basse fréquence

- Turbulence d'écoulement : Augmentation des vibrations à large bande

6.2 Détection et identification des défauts

La détection systématique des défauts nécessite de combiner l’analyse spectrale avec des techniques de domaine temporel, des méthodes statistiques et la reconnaissance de formes pour identifier les problèmes en développement et évaluer leur gravité avec précision.

Analyse spectrale pour la détection des défauts

L'analyse du domaine fréquentiel fournit l'outil principal pour identifier des types de défauts spécifiques en révélant les composantes de fréquence caractéristiques associées à différents modes de défaillance.

Analyse harmonique : De nombreux défauts de machines produisent des séries harmoniques qui aident à identifier la source et la gravité des problèmes :

- Déséquilibrer: Principalement 1× RPM avec un minimum d'harmoniques

- Désalignement : Fort RPM 2× avec des harmoniques potentielles 3× et 4×

- Relâchement: Harmoniques multiples (jusqu'à 10× RPM ou plus)

- Frottements : Harmoniques fractionnaires (0,5×, 1,5×, 2,5× RPM)

Analyse des bandes latérales : Les effets de modulation créent des bandes latérales autour des fréquences primaires qui indiquent des mécanismes de défaut spécifiques :

- Les problèmes de dents d'engrenage créent des bandes latérales autour de la fréquence de maillage

- Les défauts des chemins de roulement modulent les résonances à haute fréquence

- Les problèmes électriques créent des bandes latérales autour de la fréquence de ligne

Tableau d'identification des fréquences de défauts

| Type de défaut | Fréquence primaire | Composants supplémentaires | Notes de diagnostic |

|---|---|---|---|

| Déséquilibrer | 1× tr/min | Harmoniques minimales | La relation de phase est importante |

| Désalignement | 2× tr/min | Harmoniques supérieures | Les mesures axiales sont critiques |

| Défauts de roulement | BPFI/BPFO/BSF | Harmoniques et bandes latérales | L'analyse de l'enveloppe est utile |

| Problèmes d'engrenage | GMF | Bandes latérales aux vitesses d'arbre | Modifications dépendantes de la charge |

Techniques d'analyse du domaine temporel

L'analyse du domaine temporel complète l'analyse de fréquence en révélant des caractéristiques de signal non apparentes dans les données spectrales, en particulier pour les phénomènes impulsifs ou transitoires.

Analyse de la forme d'onde :

- Sinusoïdale : Indique une excitation périodique simple (déséquilibre)

- Coupé/Tronqué : Suggère des impacts ou des problèmes de dégagement

- Modulé : Affiche les variations d'amplitude ou de fréquence

- Aléatoire: Indique une excitation turbulente ou stochastique

Paramètres statistiques pour la détection des défauts :

- Facteur de crête : Le rapport crête/RMS indique la présence de pics dans le signal

- Aplatissement : Statistique du quatrième moment sensible aux impacts

- Asymétrie : Statistique du troisième moment indiquant une asymétrie

- Tendance RMS : Modifications globales du contenu énergétique

- Augmentation du facteur de crête de 3,2 à 6,8

- Le kurtosis passe de 3,1 à 12,4

- Niveaux RMS relativement stables

Analyse d'enveloppe pour le diagnostic des roulements

L'analyse d'enveloppe (démodulation d'amplitude) extrait les informations de modulation des signaux haute fréquence, ce qui la rend particulièrement efficace pour détecter les défauts des roulements à éléments roulants qui créent des impacts périodiques.

Processus d'analyse d'enveloppe :

- Filtre passe-bande autour de la résonance structurelle (généralement 1 à 5 kHz)

- Appliquer la détection d'enveloppe (transformée de Hilbert ou rectification)

- Filtre passe-bas le signal d'enveloppe

- Effectuer une analyse FFT sur l'enveloppe

- Identifier les fréquences de défaut des roulements dans le spectre d'enveloppe

Avantages de l'analyse d'enveloppe :

- Sensibilité accrue aux défauts précoces des roulements

- Réduit les interférences provenant d'autres sources de vibrations

- Fournit une identification claire de la fréquence des défauts de roulement

- Permet l'évaluation de la gravité des défauts

Reconnaissance de formes avancée

Les systèmes de diagnostic modernes utilisent des algorithmes sophistiqués de reconnaissance de formes qui classent automatiquement les types de défauts et évaluent les niveaux de gravité en fonction des modèles appris et des connaissances d'experts.

Approches d'apprentissage automatique :

- Réseaux de neurones : Apprenez des modèles de défauts complexes à partir de données de formation

- Machines à vecteurs de support : Classer les défauts à l'aide de limites de décision optimales

- Arbres de décision : Fournir des procédures logiques d'identification des défauts

- Logique floue : Gérer l'incertitude dans la classification des défauts

Systèmes experts : Intégrez les connaissances du domaine provenant d’analystes expérimentés pour guider la détection automatisée des pannes et fournir un raisonnement diagnostique.

- Identification cohérente des défauts

- Réduction de la charge de travail des analystes

- Capacité de surveillance 24h/24 et 7j/7

- Raisonnement diagnostique documenté

6.3 Évaluation de la gravité des défauts

La détermination de la gravité des pannes permet de hiérarchiser les actions de maintenance et d'estimer la durée de vie restante des équipements, facteurs critiques dans les opérations maritimes où les temps d'arrêt imprévus peuvent avoir de graves conséquences.

Mesures quantitatives de la gravité

Une évaluation efficace de la gravité nécessite des mesures quantitatives qui relient les caractéristiques des vibrations à l’état réel des composants et à la durée de vie utile restante.

Mesures basées sur l'amplitude :

- Amplitude de la fréquence de défaut par rapport à la ligne de base

- Taux d'augmentation de l'amplitude au fil du temps

- Rapport entre la fréquence des défauts et les vibrations globales

- Comparaison avec les limites de gravité établies

Indicateurs statistiques de gravité :

- Tendances de progression du facteur de crête

- Modèles de développement du kurtosis

- Modifications des paramètres d'enveloppe

- Modifications de la distribution spectrale

| Mois | Amplitude BPFO | Facteur de crête | Niveau de gravité |

|---|---|---|---|

| 1 | 0,2 g | 3.4 | Stade précoce |

| 3 | 0,8 g | 4.2 | Développement |

| 5 | 2,1 g | 6.8 | Avancé |

| 6 | 4,5 g | 9.2 | Critique |

Modélisation pronostique

Les modèles pronostiques prédisent la durée de vie utile restante en analysant les tendances actuelles de l'état et en appliquant des modèles de dégradation basés sur la physique ou sur les données.

Méthodes d'analyse des tendances :

- Régression linéaire : Tendance simple pour une dégradation constante

- Modèles exponentiels : Accélération des schémas de dégradation

- Modèles de loi de puissance : Taux de dégradation variables

- Ajustement polynomial : Trajectoires de dégradation complexes

Modèles basés sur la physique : Intégrer des mécanismes de dégradation fondamentaux pour prédire la progression des défauts en fonction des conditions de fonctionnement et des propriétés des matériaux.

Modèles basés sur les données : Utilisez les données de défaillance historiques et les mesures actuelles pour prédire la durée de vie restante sans modélisation physique explicite.

Aide à la décision en matière de maintenance

Les résultats du diagnostic doivent se traduire par des recommandations de maintenance exploitables qui tiennent compte des contraintes opérationnelles, de la disponibilité des pièces de rechange et des exigences de sécurité.

Facteurs de décision :

- Niveau de gravité actuel du défaut

- Taux de dégradation prévu

- Conséquences opérationnelles d'une défaillance

- Disponibilité de la fenêtre de maintenance

- Pièces de rechange et disponibilité des ressources

Actions recommandées par gravité :

| Niveau de gravité | Action recommandée | Chronologie |

|---|---|---|

| Bon | Poursuivre la surveillance normale | Prochaine mesure programmée |

| Faute précoce | Augmenter la fréquence de surveillance | Mesures mensuelles |

| Développement | Planifier l'intervention de maintenance | Prochaine opportunité disponible |

| Avancé | Planifier une maintenance immédiate | Dans les 2 semaines |

| Critique | Arrêt d'urgence si possible | Immédiat |

- Disponibilité du port pour la maintenance

- Conditions météorologiques pour un travail en toute sécurité

- Disponibilité et expertise de l'équipage

- Impacts sur le calendrier de fret

7. Réglage et réglage des vibrations

7.1 Alignement des arbres

Un alignement correct des arbres est l'un des facteurs les plus critiques affectant la fiabilité et le niveau de vibrations des équipements marins. Un mauvais alignement crée des forces excessives, accélère l'usure et produit des vibrations caractéristiques facilement détectables par les systèmes de diagnostic.

Principes fondamentaux de l'alignement des arbres

L'alignement des arbres garantit que les éléments rotatifs connectés fonctionnent avec leurs axes centraux coïncidents dans des conditions de fonctionnement normales. Les environnements marins présentent des défis spécifiques, notamment les effets thermiques, la déflexion de la coque et le tassement des fondations, qui compliquent les procédures d'alignement.

Types de désalignement :

- Désalignement parallèle (décalé) : Les axes centraux des arbres restent parallèles mais décalés

- Désalignement angulaire : Les axes centraux des arbres se croisent à un angle

- Désalignement combiné : Combinaison de conditions parallèles et angulaires

- Désalignement axial : Positionnement axial incorrect entre les composants couplés

Effets du désalignement sur les vibrations

| Type de désalignement | Fréquence de vibration primaire | Direction | Symptômes supplémentaires |

|---|---|---|---|

| Parallèle | 2× tr/min | Radial | Déphasage de 180° sur le couplage |

| Angulaire | 2× tr/min | Axial | Vibrations axiales élevées, usure de l'accouplement |

| Combiné | 1× et 2× tr/min | Toutes les directions | Relations de phase complexes |

Détection des désalignements statiques et dynamiques