Kompleksowy przewodnik po diagnostyce drgań sprzętu morskiego

Spis treści

1. Podstawy diagnostyki technicznej

1.1 Przegląd diagnostyki technicznej

Diagnostyka techniczna stanowi systematyczne podejście do określania bieżącego stanu i przewidywania przyszłej wydajności sprzętu morskiego. Inżynierowie wykorzystują techniki diagnostyczne do identyfikowania rozwijających się usterek, zanim doprowadzą do katastrofalnych awarii, zapewniając w ten sposób bezpieczeństwo operacyjne i wydajność ekonomiczną na pokładzie statków.

- Wczesne wykrywanie zużycia sprzętu

- Prognoza pozostałego okresu użytkowania

- Optymalizacja harmonogramów konserwacji

- Zapobieganie nieoczekiwanym awariom

- Redukcja kosztów utrzymania

Podstawowa zasada diagnostyki technicznej

Podstawowa zasada diagnostyki technicznej opiera się na korelacji między stanem sprzętu a mierzalnymi parametrami fizycznymi. Inżynierowie monitorują określone parametry diagnostyczne, które odzwierciedlają wewnętrzny stan maszyn. Gdy sprzęt zaczyna się pogarszać, parametry te zmieniają się w przewidywalny sposób, umożliwiając specjalistom wykrywanie i klasyfikowanie rozwijających się problemów.

Terminologia diagnostyczna

Zrozumienie terminologii diagnostycznej stanowi podstawę skutecznych programów monitorowania stanu. Każdy termin ma określone znaczenie, które kieruje podejmowaniem decyzji diagnostycznych:

| Termin | Definicja | Przykład zastosowania morskiego |

|---|---|---|

| Parametr diagnostyczny | Mierzalna wielkość fizyczna odzwierciedlająca stan sprzętu | Prędkość drgań na obudowie łożyska pompy |

| Objaw diagnostyczny | Specyficzny wzór lub cecha w danych diagnostycznych | Zwiększone drgania przy częstotliwości przechodzenia łopatek w pompie odśrodkowej |

| Znak diagnostyczny | Rozpoznawalny wskaźnik stanu sprzętu | Pasma boczne wokół częstotliwości zazębiania wskazujące na zużycie zębów |

Algorytmy rozpoznawania i modele diagnostyczne

Nowoczesne systemy diagnostyczne wykorzystują zaawansowane algorytmy, które automatycznie analizują zebrane dane i identyfikują stan sprzętu. Algorytmy te wykorzystują techniki rozpoznawania wzorców, aby korelować zmierzone parametry ze znanymi sygnaturami usterek.

Proces podejmowania decyzji diagnostycznych

Zbieranie danych → Przetwarzanie sygnałów → Rozpoznawanie wzorców → Klasyfikacja błędów → Ocena powagi → Zalecenia dotyczące konserwacji

Algorytmy rozpoznawania przetwarzają wiele parametrów diagnostycznych jednocześnie, biorąc pod uwagę ich indywidualne wartości i relacje. Na przykład system diagnostyczny monitorujący morską turbinę gazową może analizować poziomy drgań, profile temperatur i wyniki analizy oleju razem, aby zapewnić kompleksową ocenę stanu.

Optymalizacja kontrolowanych parametrów

Skuteczne programy diagnostyczne wymagają starannego doboru monitorowanych parametrów i zidentyfikowanych usterek. Inżynierowie muszą zrównoważyć zakres diagnostyki z praktycznymi ograniczeniami, takimi jak koszty czujników, wymagania dotyczące przetwarzania danych i złożoność konserwacji.

- Wrażliwość na rozwój błędów

- Niezawodność i powtarzalność

- Opłacalność pomiaru

- Związek z trybami awarii krytycznych

Ewolucja metod konserwacji

W przemyśle morskim wykształciły się różne idee konserwacji, z których każda oferuje inne podejście do dbałości o sprzęt:

| Typ konserwacji | Zbliżać się | Zalety | Ograniczenia |

|---|---|---|---|

| Reaktywny | Napraw, gdy jest zepsute | Niskie koszty początkowe | Wysokie ryzyko awarii, nieoczekiwane przestoje |

| Zaplanowane działania zapobiegawcze | Konserwacja oparta na czasie | Przewidywalne harmonogramy | Nadmierna konserwacja, niepotrzebne koszty |

| Oparte na stanie | Monitoruj aktualny stan | Zoptymalizowany czas konserwacji | Wymaga specjalistycznej wiedzy diagnostycznej |

| Proaktywny | Wyeliminuj przyczyny awarii | Maksymalna niezawodność | Wysoka początkowa inwestycja |

Diagnostyka funkcjonalna i testowa

Podejścia diagnostyczne można podzielić na dwie główne kategorie, które służą różnym celom w programach konserwacji statków:

Diagnostyka funkcjonalna monitoruje sprzęt podczas normalnej pracy, zbierając dane, gdy maszyna wykonuje swoją zamierzoną funkcję. To podejście zapewnia realistyczne informacje o stanie, ale ogranicza rodzaje możliwych testów.

Diagnostyka testera stosuje sztuczne wzbudzenie urządzeń, często podczas okresów wyłączenia, w celu oceny określonych charakterystyk, takich jak częstotliwości własne lub integralność strukturalna.

1.2 Diagnostyka wibracji

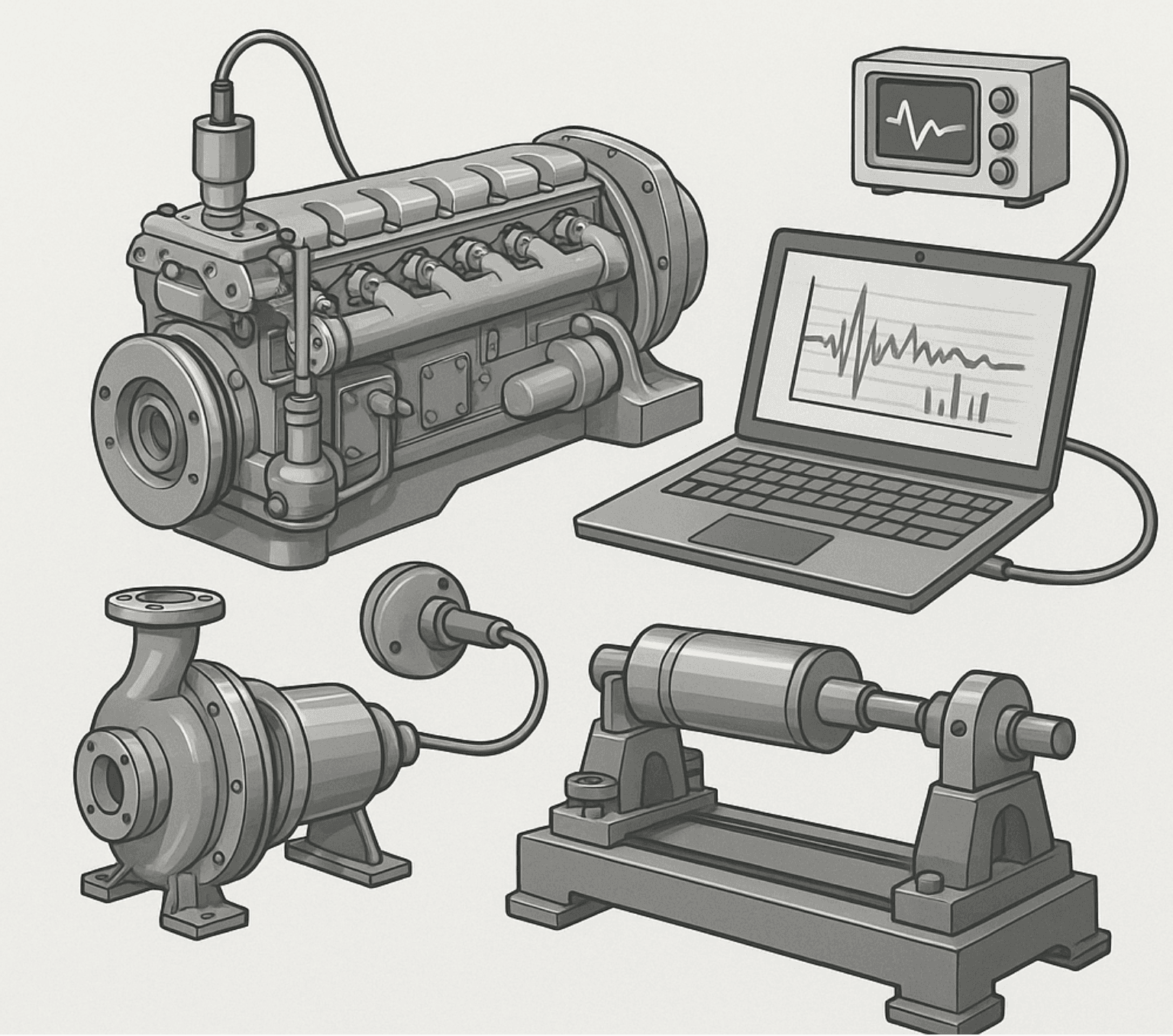

Diagnostyka wibracji stała się kamieniem węgielnym monitorowania stanu obrotowego sprzętu morskiego. Technika ta wykorzystuje podstawową zasadę, że usterki mechaniczne generują charakterystyczne wzorce wibracji, które przeszkoleni analitycy mogą interpretować w celu oceny stanu sprzętu.

Wibracje jako podstawowy sygnał diagnostyczny

Obracający się sprzęt morski z natury wytwarza drgania poprzez różne mechanizmy, w tym niewyważenie, niewspółosiowość, zużycie łożysk i zaburzenia przepływu cieczy. Zdrowy sprzęt wykazuje przewidywalne sygnatury drgań, podczas gdy rozwijające się usterki powodują wyraźne zmiany w tych wzorcach.

Dlaczego wibracje sprawdzają się w diagnostyce morskiej

- Wszystkie maszyny obrotowe wytwarzają wibracje

- Usterki zmieniają wzorce drgań w przewidywalny sposób

- Możliwość pomiaru bezinwazyjnego

- Możliwość wczesnego ostrzegania

- Ocena stanu ilościowego

Inżynierowie morscy wykorzystują monitorowanie drgań, ponieważ zapewnia ono wczesne ostrzeganie o rozwijających się problemach, podczas gdy sprzęt nadal działa. Ta możliwość okazuje się szczególnie cenna w zastosowaniach morskich, w których awaria sprzętu może zagrozić bezpieczeństwu statku lub unieruchomić statki na morzu.

Metodologia wykrywania błędów

Skuteczna diagnostyka drgań wymaga systematycznej metodologii, która przechodzi od zbierania danych, przez identyfikację usterek, po ocenę ich ważności. Proces ten zazwyczaj przebiega według następujących etapów:

- Ustalenie linii bazowej: Rejestruj sygnatury drgań, gdy sprzęt działa w dobrym stanie

- Monitorowanie trendów: Śledź zmiany poziomów wibracji w czasie

- Wykrywanie anomalii: Identyfikuj odchylenia od normalnych wzorców

- Klasyfikacja błędów: Określ rodzaj rozwijającego się problemu

- Ocena powagi: Oceń pilność potrzeb konserwacyjnych

- Rokowanie: Oszacowanie pozostałego okresu użytkowania

Stany stanu sprzętu

Diagnostyka wibracji klasyfikuje sprzęt morski według różnych stanów na podstawie zmierzonych parametrów i obserwowanych trendów:

| Stan Stan | Charakterystyka | Wymagane działanie |

|---|---|---|

| Dobry | Niski, stabilny poziom wibracji | Kontynuuj normalną pracę |

| Do przyjęcia | Podwyższone, ale stabilne poziomy | Zwiększona częstotliwość monitorowania |

| Niedostateczny | Wysokie poziomy lub rosnące trendy | Zaplanuj interwencję konserwacyjną |

| Gorszący | Bardzo wysokie poziomy lub szybkie zmiany | Wymagane natychmiastowe działanie |

Rodzaje podejść diagnostycznych

Diagnostyka parametryczna koncentruje się na śledzeniu określonych parametrów wibracji, takich jak ogólne poziomy, wartości szczytowe lub składowe częstotliwości. To podejście sprawdza się dobrze w analizie trendów i generowaniu alarmów.

Diagnostyka błędów próbuje zidentyfikować konkretne typy usterek poprzez analizę sygnatur drgań. Specjaliści szukają charakterystycznych wzorców związanych z defektami łożysk, niewyważeniem, niewspółosiowością lub innymi powszechnymi problemami.

Diagnostyka zapobiegawcza ma na celu wykrycie inicjacji błędu zanim objawy staną się oczywiste poprzez tradycyjny monitoring. To podejście często wykorzystuje zaawansowane techniki przetwarzania sygnału w celu wyodrębnienia subtelnych sygnatur błędów z szumu.

- Spójne procedury pomiarowe

- Wykwalifikowany personel do interpretacji danych

- Integracja z systemami planowania konserwacji

- Wsparcie zarządzania dla inwestycji programowych

- Ciągłe doskonalenie w oparciu o doświadczenie

Korzyści ekonomiczne

Wdrożenie diagnostyki drgań w operacjach morskich przynosi znaczne korzyści ekonomiczne dzięki obniżonym kosztom konserwacji, zwiększonej niezawodności sprzętu i zwiększonej wydajności operacyjnej. Badania pokazują, że kompleksowe programy monitorowania drgań zazwyczaj zapewniają zwrot z inwestycji na poziomie od 5:1 do 10:1.

2. Podstawy wibracji

2.1 Podstawy fizyczne drgań mechanicznych

Zrozumienie podstaw wibracji zapewnia teoretyczną podstawę niezbędną do skutecznej pracy diagnostycznej. Wibracja reprezentuje ruch oscylacyjny układów mechanicznych wokół ich pozycji równowagi, charakteryzowany przez parametry, które inżynierowie mierzą i analizują, aby ocenić stan sprzętu.

Oscylacje mechaniczne: podstawowe parametry

Układy mechaniczne charakteryzują się trzema podstawowymi typami ruchu wibracyjnego, z których każdy dostarcza innych informacji na temat stanu sprzętu:

Prędkość (v): v(t) = Aω cos(ωt + φ)

Przyspieszenie (a): a(t) = -Aω² sin(ωt + φ)

Gdzie A oznacza amplitudę, ω oznacza częstotliwość kątową, t oznacza czas, a φ oznacza kąt fazowy.

Przemieszczenie wibracyjne mierzy rzeczywistą odległość, na jaką maszyna przesuwa się od swojego położenia neutralnego. Inżynierowie morscy zazwyczaj wyrażają przemieszczenie w mikrometrach (μm) lub milach (0,001 cala). Pomiary przemieszczenia okazują się najbardziej wrażliwe na drgania o niskiej częstotliwości, takie jak niewyważenie w dużych, wolno pracujących maszynach.

Prędkość wibracji określa szybkość zmiany przemieszczenia, wyrażoną w milimetrach na sekundę (mm/s) lub calach na sekundę (in/s). Pomiary prędkości zapewniają szeroką odpowiedź częstotliwościową i dobrze korelują z zawartością energii wibracji, co czyni je doskonałymi do ogólnej oceny stanu.

Przyspieszenie wibracji mierzy szybkość zmiany prędkości, zwykle wyrażaną w metrach na sekundę do kwadratu (m/s²) lub jednostkach grawitacyjnych (g). Pomiary przyspieszenia doskonale sprawdzają się w wykrywaniu drgań o wysokiej częstotliwości pochodzących ze źródeł takich jak wady łożysk lub problemy z zazębieniem przekładni.

Charakterystyka odpowiedzi częstotliwościowej

| Parametr | Najlepszy dla częstotliwości | Zastosowania morskie |

|---|---|---|

| Przemieszczenie | Poniżej 10 Hz | Duże silniki diesla, wolne turbiny |

| Prędkość | 10 Hz do 1 kHz | Większość maszyn obrotowych |

| Przyśpieszenie | Powyżej 1 kHz | Pompy szybkoobrotowe, łożyska, przekładnie |

Statystyczne pomiary drgań

Inżynierowie wykorzystują różne miary statystyczne do charakteryzowania sygnałów wibracji i wyodrębniania informacji diagnostycznych:

Wartość szczytowa reprezentuje maksymalną chwilową amplitudę w okresie pomiaru. Pomiary szczytowe pomagają identyfikować zdarzenia uderzeniowe lub poważne warunki awarii, które mogłyby nie wydawać się widoczne w innych pomiarach.

Wartość RMS (średnia kwadratowa) zapewnia efektywną amplitudę drgań, obliczoną jako pierwiastek kwadratowy średniej kwadratów wartości chwilowych. Pomiary RMS korelują z zawartością energii drgań i służą jako standard dla większości zastosowań monitorowania stanu.

Wartość szczytowa do szczytowej mierzy całkowitą amplitudę między dodatnimi i ujemnymi szczytami. Ten parametr okazuje się przydatny do pomiarów przemieszczeń i obliczeń prześwitu.

Współczynnik szczytu reprezentuje stosunek wartości szczytowych do wartości RMS, wskazując na „skok” sygnałów wibracyjnych. Zdrowe maszyny obrotowe zazwyczaj wykazują współczynniki szczytowe między 3 a 4, podczas gdy wady łożysk lub uderzenia mogą powodować wzrost współczynników szczytowych powyżej 6.

Urządzenia obrotowe jako układy oscylacyjne

Morski sprzęt obrotowy działa jako złożone układy oscylacyjne o wielu stopniach swobody, częstotliwościach naturalnych i charakterystykach odpowiedzi. Zrozumienie tych właściwości układu umożliwia inżynierom prawidłową interpretację pomiarów drgań i identyfikację rozwijających się problemów.

Każdy układ obrotowy posiada wrodzoną sztywność, masę i właściwości tłumiące, które określają jego zachowanie dynamiczne. Wirnik, wał, łożyska, fundament i konstrukcja nośna przyczyniają się do ogólnej reakcji układu.

Rodzaje drgań w systemach morskich

Darmowe wibracje występują, gdy systemy oscylują na swoich naturalnych częstotliwościach po początkowym wzbudzeniu. Inżynierowie morscy napotykają swobodne drgania podczas uruchamiania i wyłączania sprzętu lub po zdarzeniach uderzeniowych.

Wibracje wymuszone wynikają z ciągłego wzbudzenia przy określonych częstotliwościach, zwykle związanych z prędkością obrotową lub zjawiskami przepływu. Większość drgań eksploatacyjnych w sprzęcie morskim to wymuszone drgania z różnych źródeł wzbudzenia.

Wibracje parametryczne powstają, gdy parametry układu ulegają okresowym zmianom, np. gdy zmienia się sztywność uszkodzonych kół zębatych lub gdy zmieniają się warunki podparcia.

Wibracje samowzbudne powstają, gdy maszyna wytwarza własne wzbudzenie poprzez mechanizmy takie jak wirowanie oleju w łożyskach ślizgowych lub niestabilności aerodynamiczne w sprężarkach.

- Synchroniczny: Częstotliwość drgań blokuje się do prędkości obrotowej (nierównowaga, rozbieżność)

- Asynchroniczny: Częstotliwość drgań niezależna od prędkości (uszkodzenia łożysk, problemy elektryczne)

Charakterystyka kierunkowa

Wibracje występują w trzech prostopadłych kierunkach, z których każdy dostarcza innych informacji diagnostycznych:

Wibracje promieniowe występuje prostopadle do osi wału i zwykle dominuje w urządzeniach obrotowych. Pomiary promieniowe wykrywają niewyważenie, niewspółosiowość, problemy z łożyskami i rezonanse strukturalne.

Wibracje osiowe występuje równolegle do osi wału i często wskazuje na problemy z łożyskami oporowymi, sprzęgłem lub siłami aerodynamicznymi w turbosprężarkach.

Wibracje skrętne oznacza ruch skręcający wokół osi wału, zwykle mierzony za pomocą specjalistycznych czujników lub obliczany na podstawie zmian prędkości obrotowej.

Częstotliwości naturalne i rezonans

Każdy układ mechaniczny posiada naturalne częstotliwości, w których występuje wzmocnienie drgań. Rezonans powstaje, gdy częstotliwości wzbudzenia są zgodne lub zbliżone do częstotliwości naturalnych, co potencjalnie powoduje poważne drgania i szybkie uszkodzenie sprzętu.

Inżynierowie morscy identyfikują częstotliwości naturalne poprzez testy uderzeniowe, analizę rozbiegu/wybiegu lub obliczenia analityczne. Zrozumienie częstotliwości naturalnych systemu pomaga wyjaśnić wzorce drgań i ukierunkowuje działania naprawcze.

Źródła drgań w sprzęcie morskim

Źródła mechaniczne obejmują niewyważenie, rozbieżność, luźne komponenty, wady łożysk i problemy z przekładniami. Źródła te zazwyczaj wytwarzają drgania o częstotliwościach związanych z prędkością obrotową i geometrią komponentu.

Źródła elektromagnetyczne w maszynach elektrycznych tworzą drgania o częstotliwości dwukrotnie większej od częstotliwości sieciowej i innych częstotliwościach elektrycznych. Nierównowaga magnetyczna silnika, problemy z prętami wirnika i nierównowaga napięcia zasilania generują charakterystyczne sygnatury drgań elektrycznych.

Źródła aerodynamiczne/hydrodynamiczne wynikają z interakcji przepływu cieczy w pompach, wentylatorach, sprężarkach i turbinach. Częstotliwości przechodzenia łopatek, niestabilność przepływu i kawitacja tworzą charakterystyczne wzory drgań.

- 1× składowa RPM z niewielkiego braku równowagi

- 2× częstotliwość linii z sił elektrycznych i magnetycznych

- Częstotliwość wystrzałów z sił spalania

- Komponenty o wysokiej częstotliwości z układu wtrysku paliwa

2.2 Jednostki i normy pomiaru drgań

Standaryzowane jednostki pomiarowe i kryteria oceny stanowią podstawę spójnej oceny drgań w operacjach morskich. Międzynarodowe normy ustanawiają procedury pomiarowe, limity akceptacji i formaty raportowania, które umożliwiają znaczące porównanie wyników.

Jednostki liniowe i logarytmiczne

Pomiary drgań wykorzystują zarówno skalę liniową, jak i logarytmiczną, w zależności od zastosowania i wymagań dotyczących zakresu dynamicznego:

| Parametr | Jednostki liniowe | Jednostki logarytmiczne | Konwersja |

|---|---|---|---|

| Przemieszczenie | μm, mils | dB odniesienie 1 μm | dB = 20 log₁₀(x/x₀) |

| Prędkość | mm/s, cale/s | dB odniesienie 1 mm/s | dB = 20 log₁₀(v/v₀) |

| Przyśpieszenie | m/s², g | dB odniesienia 1 m/s² | dB = 20 log₁₀(a/a₀) |

Jednostki logarytmiczne okazują się korzystne w przypadku szerokich zakresów dynamiki powszechnych w pomiarach drgań. Skala decybeli kompresuje duże wahania do zakresów możliwych do opanowania i podkreśla zmiany względne, a nie wartości bezwzględne.

Międzynarodowe ramy norm

Pomiary i ocenę drgań w zastosowaniach morskich regulują następujące normy międzynarodowe:

Seria ISO 10816 zawiera wytyczne dotyczące oceny drgań mierzonych na nieobrotowych częściach maszyn. Norma ta ustanawia strefy drgań (A, B, C, D) odpowiadające różnym stanom warunków.

Seria ISO 7919 obejmuje pomiary drgań na obracających się wałach, co jest szczególnie istotne w przypadku dużych morskich układów napędowych i maszyn turbowentylatorowych.

Norma ISO 14694 zajmuje się monitorowaniem stanu drgań i diagnostyką maszyn, udzielając wskazówek dotyczących procedur pomiarowych i interpretacji danych.

Strefy drgań ISO 10816

| Strefa | Stan | Typowa prędkość RMS | Zalecane działanie |

|---|---|---|---|

| A | Dobry | 0,28 - 1,12 mm/sek. | Nie jest wymagane żadne działanie |

| B | Do przyjęcia | 1,12 - 2,8 mm/sek | Kontynuuj monitorowanie |

| C | Niedostateczny | 2,8 - 7,1 mm/s | Zaplanuj konserwację |

| D | Gorszący | >7,1 mm/s | Natychmiastowe działanie |

Kryteria klasyfikacji maszyn

Normy klasyfikują maszyny na podstawie kilku cech, które mają wpływ na limity drgań i wymagania pomiarowe:

Moc znamionowa: Małe maszyny (do 15 kW), średnie maszyny (15–75 kW) i duże maszyny (powyżej 75 kW) charakteryzują się różną tolerancją drgań, która wynika z ich konstrukcji i systemów nośnych.

Zakres prędkości: Maszyny wolnoobrotowe (poniżej 600 obr./min.), maszyny średnioobrotowe (600–12 000 obr./min.) i maszyny szybkoobrotowe (powyżej 12 000 obr./min.) wykazują różne charakterystyki drgań i wymagają odpowiednich metod pomiarowych.

Sztywność systemu podparcia: Normy rozróżniają systemy montażowe „sztywne” i „elastyczne” na podstawie zależności między prędkością roboczą maszyny i częstotliwościami drgań własnych układu nośnego.

- Sztywny: Pierwsze wsparcie częstotliwości naturalnej > 2 × częstotliwości roboczej

- Elastyczny: Pierwsze wsparcie częstotliwości naturalnej < 0,5 × częstotliwość robocza

Punkty pomiarowe i procedury

Standaryzowane procedury pomiarowe zapewniają spójne i porównywalne wyniki dla różnych urządzeń i warunków pracy. Kluczowe kwestie obejmują:

Miejsca pomiarów: Normy określają punkty pomiarowe na obudowach łożysk, najbliżej łożysk głównych, w kierunkach, które uwzględniają główne tryby drgań.

Warunki pracy: Pomiary powinny być wykonywane w normalnych warunkach pracy przy znamionowej prędkości i obciążeniu. Warunki przejściowe podczas rozruchu lub wyłączania wymagają oddzielnej oceny.

Czas trwania pomiaru: Wystarczająco długi czas pomiaru gwarantuje stabilne odczyty i wychwytuje wszelkie cykliczne zmiany poziomu drgań.

Kryteria i ograniczenia oceny

Normy określają limity wibracji w oparciu o typ maszyny, rozmiar i warunki montażu. Limity te stanowią granice między dopuszczalnymi i niedopuszczalnymi poziomami wibracji, stanowiąc wskazówki dotyczące decyzji konserwacyjnych.

Kryteria oceny uwzględniają zarówno bezwzględne poziomy drgań, jak i trendy w czasie. Powoli rosnące drgania mogą wskazywać na rozwijające się problemy, nawet gdy bezwzględne poziomy pozostają w dopuszczalnych granicach.

3. Pomiar drgań

3.1 Metody pomiaru drgań

Skuteczny pomiar drgań wymaga zrozumienia zarówno zasad fizycznych stojących za różnymi podejściami pomiarowymi, jak i ich praktycznych zastosowań w środowiskach morskich. Inżynierowie wybierają metody pomiaru na podstawie charakterystyki sprzętu, celów diagnostycznych i ograniczeń operacyjnych.

Zasady pomiaru kinematycznego i dynamicznego

Pomiary kinematyczne koncentruje się na parametrach ruchu (przemieszczeniu, prędkości, przyspieszeniu) bez uwzględniania sił, które powodują ten ruch. Większość czujników drgań działa na zasadach kinematycznych, mierząc ruch powierzchni względem stałych układów odniesienia.

Pomiar dynamiczny bierze pod uwagę zarówno ruch, jak i siły, które tworzą drgania. Pomiary dynamiczne okazują się cenne dla zrozumienia źródeł wzbudzenia i charakterystyk odpowiedzi systemu, szczególnie podczas testów diagnostycznych.

Drgania absolutne i względne

Rozróżnienie pomiędzy pomiarami drgań bezwzględnych i względnych ma kluczowe znaczenie dla właściwego doboru czujnika i interpretacji danych:

Absolutna Wibracja mierzy ruch względem stałego układu odniesienia (zwykle współrzędnych stałych na Ziemi). Akcelerometry i czujniki prędkości zamontowane na obudowach łożysk zapewniają pomiary drgań absolutnych, które odzwierciedlają ruch nieruchomych elementów.

Wibracje względne mierzy ruch między dwoma komponentami, zazwyczaj ruch wału względem obudów łożysk. Sondy zbliżeniowe zapewniają pomiary względne, które bezpośrednio wskazują na dynamiczne zachowanie wału w obrębie luzów łożyskowych.

Zastosowania pomiarów bezwzględnych i względnych

| Typ pomiaru | Najlepsze aplikacje | Ograniczenia |

|---|---|---|

| Absolutny | Ogólny monitoring maszyn, drgania konstrukcji | Nie można bezpośrednio zmierzyć ruchu wału |

| Względny | Duże turbomaszyny, krytyczny sprzęt obrotowy | Wymaga dostępu do szybu, kosztowna instalacja |

Metody kontaktowe i bezkontaktowe

Metody kontaktu wymagają fizycznego połączenia między czujnikiem a wibrującą powierzchnią. Metody te obejmują akcelerometry, czujniki prędkości i czujniki tensometryczne montowane bezpośrednio na strukturach urządzeń.

Czujniki kontaktowe oferują szereg zalet:

- Wysoka czułość i dokładność

- Szeroka odpowiedź częstotliwościowa

- Ustalone procedury pomiarowe

- Ekonomiczne rozwiązania

Metody bezkontaktowe mierz drgania bez fizycznego połączenia z monitorowanym sprzętem. Sondy zbliżeniowe, wibrometry laserowe i czujniki optyczne zapewniają pomiary bezkontaktowe.

Czujniki bezkontaktowe sprawdzają się w zastosowaniach obejmujących:

- Środowiska o wysokiej temperaturze

- Powierzchnie obrotowe

- Miejsca niebezpieczne

- Pomiary tymczasowe

3.2 Sprzęt do pomiaru drgań technicznych

Nowoczesne systemy pomiaru drgań obejmują zaawansowane technologie czujników i możliwości przetwarzania sygnałów, które umożliwiają dokładne zbieranie danych w trudnych środowiskach morskich. Zrozumienie cech i ograniczeń czujników zapewnia właściwe zastosowanie i niezawodne wyniki.

Charakterystyka i wydajność czujnika

Wszystkie czujniki drgań charakteryzują się charakterystycznymi parametrami wydajności, które definiują ich możliwości i ograniczenia:

Odpowiedź amplitudowo-częstotliwościowa opisuje, jak wyjście czujnika zmienia się wraz z częstotliwością wejściową przy stałej amplitudzie. Idealne czujniki utrzymują płaską odpowiedź w całym zakresie częstotliwości roboczej.

Odpowiedź fazowo-częstotliwościowa wskazuje przesunięcie fazowe między drganiami wejściowymi a wyjściem czujnika jako funkcję częstotliwości. Odpowiedź fazowa staje się krytyczna w przypadku zastosowań obejmujących wiele czujników lub pomiary czasu.

Zakres dynamiczny reprezentuje stosunek między maksymalną i minimalną mierzalną amplitudą. Zastosowania morskie często wymagają szerokiego zakresu dynamiki, aby poradzić sobie zarówno z niskimi wibracjami tła, jak i sygnałami związanymi z wysokimi błędami.

Stosunek sygnału do szumu porównuje użyteczną siłę sygnału z niepożądanym szumem, ustalając najmniejsze poziomy drgań, które czujniki mogą niezawodnie wykryć.

Sondy zbliżeniowe (czujniki prądów wirowych)

Sondy zbliżeniowe wykorzystują zasady prądów wirowych do pomiaru odległości między końcówką sondy a przewodzącymi celami, zazwyczaj obracającymi się wałami. Te czujniki doskonale mierzą względny ruch wału w obrębie luzów łożyskowych.

- Oscylator wysokiej częstotliwości generuje pole elektromagnetyczne

- Prądy wirowe tworzą się w pobliskich przewodzących powierzchniach

- Zmiany odległości docelowej zmieniają wzorce prądów wirowych

- Urządzenia elektroniczne przetwarzają zmiany impedancji na napięcie wyjściowe

Kluczowe cechy sond zbliżeniowych obejmują:

- Odpowiedź DC (może mierzyć przesunięcie statyczne)

- Wysoka rozdzielczość (zwykle 0,1 μm lub lepsza)

- Brak kontaktu mechanicznego z wałem

- Stabilność temperatury

- Wyjście liniowe w całym zakresie roboczym

Czujniki prędkości (przetworniki sejsmiczne)

Czujniki prędkości wykorzystują zasady indukcji elektromagnetycznej, zawierające masę magnetyczną zawieszoną w cewce. Względny ruch między masą a cewką generuje napięcie proporcjonalne do prędkości.

Czujniki prędkości oferują szereg zalet w zastosowaniach morskich:

- Samodzielne generowanie (nie wymaga zewnętrznego źródła zasilania)

- Szeroka charakterystyka częstotliwościowa (zwykle 10-1000 Hz)

- Solidna konstrukcja

- Bezpośrednie wyjście prędkości (idealne dla norm ISO)

Ograniczenia obejmują:

- Ograniczona odpowiedź niskiej częstotliwości

- Wrażliwość na temperaturę

- Zakłócenia pola magnetycznego

- Relatywnie duży rozmiar i waga

Akcelerometry

Akcelerometry stanowią najbardziej wszechstronne czujniki drgań, wykorzystujące technologie piezoelektryczne, piezorezystancyjne lub pojemnościowe do pomiaru przyspieszenia. Akcelerometry piezoelektryczne dominują w zastosowaniach morskich ze względu na ich doskonałe parametry wydajnościowe.

Akcelerometry piezoelektryczne generują ładunek elektryczny proporcjonalny do przyłożonej siły, gdy materiały krystaliczne doświadczają naprężeń mechanicznych. Do powszechnych materiałów piezoelektrycznych należą kwarc naturalny i ceramika syntetyczna.

Porównanie wydajności akcelerometru

| Typ | Zakres częstotliwości | Wrażliwość | Najlepsze aplikacje |

|---|---|---|---|

| Ogólne zastosowanie | 1Hz - 10kHz | 10-100mV/g | Rutynowe monitorowanie |

| Wysoka częstotliwość | 5Hz - 50kHz | 0,1-10 mV/g | Diagnostyka łożysk |

| Wysoka czułość | 0,5 Hz - 5 kHz | 100-1000mV/g | Pomiary niskiego poziomu |

Kluczowe kryteria wyboru akcelerometru obejmują:

- Zakres częstotliwości odpowiadający wymaganiom aplikacji

- Czułość odpowiednia do oczekiwanych poziomów drgań

- Ocena środowiskowa temperatury i wilgotności

- Zgodność metody montażu

- Typ złącza kablowego i uszczelnienie

Metody montażu czujników

Prawidłowy montaż czujnika zapewnia dokładne pomiary i zapobiega uszkodzeniu czujnika. Różne metody montażu zapewniają różną odpowiedź częstotliwościową i wierność pomiaru:

Montaż na kołkach zapewnia najwyższą częstotliwość odpowiedzi i najlepszą dokładność poprzez sztywne połączenie czujników z mierzonymi powierzchniami za pomocą gwintowanych kołków.

Montaż klejony zapewnia wygodę pomiarów tymczasowych, zapewniając jednocześnie dobrą charakterystykę częstotliwościową do kilku kiloherców.

Mocowanie magnetyczne umożliwia szybkie umieszczenie czujnika na powierzchniach ferromagnetycznych, ale ogranicza odpowiedź częstotliwościową ze względu na rezonans montażowy.

Montaż sondy/żądła umożliwia pomiary w trudno dostępnych miejscach, ale dodatkowo zmniejsza odpowiedź częstotliwościową.

Sprzęt do kondycjonowania sygnałów

Czujniki drgań wymagają kondycjonowania sygnału w celu przekształcenia surowych sygnałów wyjściowych czujnika w użyteczne sygnały pomiarowe. Systemy kondycjonowania sygnału zapewniają funkcje zasilania, wzmacniania, filtrowania i konwersji sygnału.

Wzmacniacze ładowania przekształca ładunek wyjściowy o wysokiej impedancji z akcelerometrów piezoelektrycznych na sygnały napięciowe o niskiej impedancji, nadające się do przesyłania przez długie kable.

Wzmacniacze napięcia wzmacnia sygnały wyjściowe czujników niskiego poziomu do poziomów wymaganych do konwersji analogowo-cyfrowej, zapewniając jednocześnie funkcje filtrowania i kondycjonowania sygnału.

Systemy IEPE (zintegrowane systemy elektroniczne piezoelektryczne) włączyć wbudowaną elektronikę do czujników, co upraszcza instalację i poprawia odporność na zakłócenia poprzez wzbudzenie prądem stałym.

Systemy akwizycji danych

Nowoczesne systemy pomiaru drgań integrują czujniki, kondycjonowanie sygnału i przetwarzanie danych w zaawansowanych pakietach zaprojektowanych dla środowisk morskich. Systemy te zapewniają zautomatyzowane możliwości zbierania, analizy i raportowania danych.

Główne cechy systemów akwizycji danych o drganiach morskich obejmują:

- Jednoczesne próbkowanie wielokanałowe

- Programowalny zysk i filtrowanie

- Ochrona środowiska (IP65 lub lepsza)

- Możliwość pracy na baterii

- Bezprzewodowa transmisja danych

- Integracja z systemami statkowymi

Kalibracja i weryfikacja

Regularna kalibracja zapewnia dokładność pomiaru i możliwość śledzenia zgodnie z normami krajowymi. Programy wibracji morskich wymagają systematycznych procedur kalibracji, które uwzględniają trudne warunki pracy.

Kalibracja podstawowa używa precyzyjnych kalibratorów drgań, które zapewniają znane poziomy przyspieszenia przy określonych częstotliwościach. Kalibratory klasy laboratoryjnej osiągają niepewność poniżej 1%.

Weryfikacja terenowa wykorzystuje przenośne źródła kalibracji w celu weryfikacji działania czujników i systemów bez konieczności wyłączania sprzętu z eksploatacji.

Porównanie bezpośrednie porównuje odczyty z wielu czujników mierzących to samo źródło drgań, identyfikując czujniki, których wyniki wykraczają poza dopuszczalne tolerancje.

- Roczna kalibracja laboratoryjna systemów krytycznych

- Kwartalne kontrole weryfikacyjne w terenie

- Przed/po kalibracji w przypadku ważnych pomiarów

- Kalibracja po uszkodzeniu lub naprawie czujnika

4. Analiza i przetwarzanie sygnałów wibracyjnych

4.1 Rodzaje sygnałów wibracyjnych

Zrozumienie różnych typów sygnałów wibracyjnych umożliwia inżynierom morskim wybór odpowiednich metod analizy i prawidłową interpretację wyników diagnostycznych. Usterki sprzętu powodują charakterystyczne wzorce sygnałów, które przeszkoleni analitycy rozpoznają i klasyfikują.

Sygnały harmoniczne i okresowe

Czyste sygnały harmoniczne reprezentują najprostszą formę drgań, charakteryzującą się ruchem sinusoidalnym o jednej częstotliwości. Choć rzadko spotykana w praktycznych maszynach, analiza harmoniczna stanowi podstawę do zrozumienia bardziej złożonych sygnałów.

Gdzie: A = amplituda, f = częstotliwość, φ = faza

Sygnały poliharmoniczne zawierają wiele składowych częstotliwości z dokładnymi relacjami harmonicznymi. Maszyny obrotowe zwykle wytwarzają sygnały poliharmoniczne ze względu na okresowości geometryczne i siły nieliniowe.

Sygnały quasi-poliharmoniczne wykazują niemal okresowe zachowanie z niewielkimi zmianami częstotliwości w czasie. Sygnały te wynikają ze zmian prędkości lub efektów modulacji w maszynach.

- 1. rząd: Podstawowa częstotliwość wyzwalania

- 2. rząd: Efekty spalania wtórnego

- Wyższe rzędy: zdarzenia zaworowe i rezonanse mechaniczne

Sygnały modulowane

Modulacja występuje wtedy, gdy jeden parametr sygnału zmienia się zgodnie z innym sygnałem, tworząc złożone przebiegi, które niosą informacje diagnostyczne o wielu źródłach błędów.

Modulacja amplitudy (AM) wyniki, gdy amplituda sygnału zmienia się okresowo. Typowe przyczyny obejmują:

- Wady zewnętrznego pierścienia łożyska

- Wzory zużycia zębów kół zębatych

- Różnice w zasilaniu elektrycznym

- Łuk lub bicie wału

Gdzie: m = głębokość modulacji, f_m = częstotliwość modulacji, f_c = częstotliwość nośna

Modulacja częstotliwości (FM) występuje, gdy częstotliwość sygnału zmienia się okresowo, co często wskazuje na:

- Zmiany prędkości

- Problemy ze sprzęganiem

- Wahania obciążenia

- Niestabilność układu napędowego

Modulacja fazy (PM) obejmuje okresowe zmiany faz, które mogą wskazywać na zmiany synchronizacji lub luzy mechaniczne w układach napędowych.

Sygnały przejściowe i uderzeniowe

Sygnały impulsywne reprezentują krótkotrwałe zdarzenia o dużej amplitudzie, które wzbudzają rezonanse wielu układów. Wady łożysk tocznych powszechnie wytwarzają impulsywne sygnały, gdy uszkodzone powierzchnie uderzają w trakcie obrotu.

Sygnały uderzeniowe wykazują następujące charakterystyczne cechy:

- Wysokie współczynniki szczytu (>6)

- Szeroka zawartość częstotliwości

- Szybki zanik amplitudy

- Okresowe wskaźniki powtarzalności

Sygnały uderzeniowe wynikają z interferencji między blisko rozmieszczonymi częstotliwościami, tworząc okresowe zmiany amplitudy. Wzory uderzeń często wskazują:

- Wiele obracających się elementów

- Interakcje zazębienia

- Mieszanie częstotliwości elektrycznych

- Strukturalne sprzężenie rezonansowe

Sygnały losowe i stochastyczne

Stacjonarne sygnały losowe wykazują właściwości statystyczne, które pozostają stałe w czasie. Szum przepływu turbulentnego i zakłócenia elektryczne często powodują stacjonarne drgania losowe.

Sygnały losowe niestacjonarne wykazują zmienne w czasie cechy statystyczne, powszechne w przypadku:

- Zjawiska kawitacji

- Efekty chropowatości powierzchni łożyska

- Turbulencje aerodynamiczne

- Warianty zazębienia

Sygnały losowe z modulacją amplitudy łączą okresową modulację z losowymi sygnałami nośnymi, charakterystycznymi dla zaawansowanej degradacji łożysk, gdzie losowe uderzenia są modulowane amplitudowo przez częstotliwości defektów geometrycznych.

4.2 Metody analizy sygnału

Skuteczna analiza drgań wymaga odpowiednich technik przetwarzania sygnału, które wydobywają informacje diagnostyczne, jednocześnie tłumiąc szum i nieistotne komponenty. Inżynierowie morscy wybierają metody analizy na podstawie charakterystyki sygnału i celów diagnostycznych.

Analiza domeny czasu

Analiza przebiegu bada surowe sygnały wibracji w domenie czasu, aby zidentyfikować charakterystyki sygnału niewidoczne w analizie częstotliwości. Przebiegi czasowe ujawniają:

- Czas oddziaływania i częstotliwość powtarzania

- Wzory modulacji

- Asymetria sygnału

- Wydarzenia przejściowe

Analiza statystyczna stosuje miary statystyczne w celu scharakteryzowania właściwości sygnału:

Parametry statystyczne do analizy drgań

| Parametr | Formuła | Znaczenie diagnostyczne |

|---|---|---|

| RMS | √(Σx²/N) | Całkowita zawartość energii |

| Współczynnik szczytu | Szczyt/RMS | Kolczastość sygnału |

| Kurtoza | E[(x-μ)⁴]/σ⁴ | Wykrywanie uderzeń |

| Skośność | E[(x-μ)³]/σ³ | Asymetria sygnału |

Kurtoza okazuje się szczególnie cenna w diagnostyce łożysk, gdyż zdrowe łożyska zwykle wykazują wartości kurtozy bliskie 3,0, natomiast w przypadku rozwijających się defektów wartości kurtozy przekraczają 4,0.

Analiza domeny częstotliwości

Zasady transformacji Fouriera umożliwiają konwersję między domenami czasu i częstotliwości, ujawniając składowe częstotliwości niewidoczne w formach falowych czasu. Dyskretna transformata Fouriera (DFT) przetwarza sygnały cyfrowe:

Szybka transformata Fouriera (FFT) Algorytmy efektywnie obliczają DFT dla sygnałów o długości potęgi liczby dwa, co sprawia, że analiza widmowa w czasie rzeczywistym jest praktyczna w zastosowaniach morskich.

Analiza FFT zapewnia szereg kluczowych korzyści:

- Identyfikuje określone częstotliwości występowania usterek

- Śledzi zmiany w składnikach częstotliwości

- Rozdziela wiele źródeł wibracji

- Umożliwia porównanie z ustalonymi wzorcami

Rozważania na temat przetwarzania sygnałów cyfrowych

Konwersja analogowo-cyfrowa przekształca ciągłe sygnały wibracji w dyskretne próbki cyfrowe do przetwarzania komputerowego. Kluczowe parametry obejmują:

Częstotliwość próbkowania: Musi dwukrotnie przekraczać najwyższą częstotliwość zainteresowania (kryterium Nyquista), aby uniknąć zniekształcenia aliasingowego.

Zapobieganie aliasingowi wymaga filtrów antyaliasingowych, które usuwają składowe częstotliwości powyżej częstotliwości Nyquista przed próbkowaniem.

Funkcje okienkowe minimalizacja wycieku widmowego podczas analizy sygnałów nieokresowych lub sygnałów o skończonym czasie trwania:

| Typ okna | Najlepsza aplikacja | Charakterystyka |

|---|---|---|

| Prostokątny | Sygnały przejściowe | Najlepsza rozdzielczość częstotliwości |

| Hanning | Ogólnego przeznaczenia | Dobry kompromis |

| Płaski wierzchołek | Dokładność amplitudy | Najlepsza precyzja amplitudy |

| kajzer | Zmienne wymagania | Parametry regulowane |

Techniki filtrowania

Filtry izolują określone pasma częstotliwości w celu przeprowadzenia precyzyjnej analizy i usuwają niepożądane składniki sygnału, które mogłyby utrudniać interpretację diagnostyczną.

Filtry dolnoprzepustowe usuwa składowe o wysokiej częstotliwości, przydatne przy eliminowaniu szumów i skupianiu się na zjawiskach o niskiej częstotliwości, takich jak brak równowagi i rozbieżności.

Filtry górnoprzepustowe eliminuje składowe niskiej częstotliwości, co jest pomocne przy usuwaniu wpływu niewyważenia podczas analizy uszkodzeń łożysk i przekładni.

Filtry pasmowo-przepustowe wyizolować określone pasma częstotliwości, umożliwiając analizę poszczególnych podzespołów maszyn lub trybów awarii.

Filtry śledzące śledzić określone składowe częstotliwości wraz ze zmianą prędkości maszyn, co jest szczególnie przydatne do analizy drgań związanych z kolejnością uruchamiania i wyłączania.

Zaawansowane techniki analizy

Analiza koperty wyodrębnia informacje o modulacji z sygnałów o wysokiej częstotliwości, co jest szczególnie skuteczne w diagnostyce łożysk tocznych. Technika obejmuje:

- Filtrowanie pasmowe wokół częstotliwości rezonansowych łożysk

- Demodulacja amplitudy (ekstrakcja obwiedni)

- Filtr dolnoprzepustowy sygnału obwiedni

- Analiza FFT koperty

Analiza cepstrum wykrywa składowe okresowe w widmach częstotliwości, co jest przydatne do identyfikacji pasm bocznych zazębień kół zębatych i rodzin harmonicznych, które wskazują na określone warunki uszkodzenia.

Śledzenie zamówienia analizuje składowe drgań jako wielokrotności prędkości obrotowej, co jest istotne dla maszyn pracujących przy zmiennych prędkościach. Analiza rzędu utrzymuje stałą rozdzielczość w domenie rzędu niezależnie od zmian prędkości.

Analiza koherencji mierzy liniową zależność między dwoma sygnałami jako funkcję częstotliwości, pomagając w identyfikacji ścieżek przenoszenia drgań i sprzężeń między elementami maszyny.

- Identyfikacja dróg przenoszenia drgań

- Sprawdzanie jakości pomiaru

- Ocena sprzężenia między maszynami

- Ocena skuteczności izolacji

4.3 Sprzęt techniczny do analizy drgań

Nowoczesna analiza drgań morskich opiera się na zaawansowanych instrumentach, które łączą w sobie wiele możliwości analizy w przenośnych, wytrzymałych pakietach odpowiednich do użytku na pokładzie statku. Wybór sprzętu zależy od wymagań aplikacji, warunków środowiskowych i poziomu wiedzy operatora.

Mierniki i analizatory drgań

Proste mierniki drgań zapewniają podstawowe pomiary ogólnych drgań bez możliwości analizy częstotliwości. Te instrumenty służą do rutynowych zastosowań monitorujących, w których trendy ogólnych poziomów wystarczają do oceny stanu.

Analizatory pasm oktawowych podzielić widmo częstotliwości na standardowe pasma oktawowe lub ułamkowe, zapewniając informacje o częstotliwości, zachowując jednocześnie prostotę. Zastosowania morskie powszechnie wykorzystują analizę 1/3 oktawy do oceny hałasu i wibracji.

Analizatory wąskopasmowe oferują wysoką rozdzielczość częstotliwościową przy użyciu przetwarzania FFT, umożliwiając szczegółową analizę widmową do zastosowań diagnostycznych. Te instrumenty stanowią trzon kompleksowych programów wibracyjnych.

Porównanie analizatorów

| Typ analizatora | Rozdzielczość częstotliwości | Szybkość analizy | Najlepsze aplikacje |

|---|---|---|---|

| Ogólnie | Nic | Bardzo szybko | Proste monitorowanie |

| 1/3 oktawy | Proporcjonalny | Szybko | Ocena ogólna |

| FFT | Stały | Umiarkowany | Szczegółowa diagnoza |

| Powiększ FFT | Bardzo wysoki | Powolny | Dokładna analiza |

Systemy przenośne i stałe

Systemy przenośne (off-line) oferują elastyczność dla okresowych pomiarów na wielu maszynach. Korzyści obejmują:

- Niższy koszt na maszynę

- Elastyczność pomiaru

- Pokrycie wielu maszyn

- Szczegółowe możliwości analizy

Ograniczenia systemów przenośnych:

- Wymagania dotyczące pomiaru ręcznego

- Ograniczone ciągłe monitorowanie

- Zależność od umiejętności operatora

- Możliwość pominięcia wydarzeń

Systemy stałe (on-line) zapewnia ciągły monitoring kluczowych maszyn poprzez automatyczne zbieranie danych i generowanie alarmów.

Zalety systemów stałych:

- Możliwość ciągłego monitorowania

- Automatyczne generowanie alarmu

- Spójne warunki pomiaru

- Gromadzenie danych historycznych

Wirtualna Instrumentacja

Wirtualne instrumenty łączą sprzęt ogólnego przeznaczenia ze specjalistycznym oprogramowaniem, aby tworzyć elastyczne systemy analizy. To podejście oferuje kilka zalet dla zastosowań morskich:

- Funkcje analizy dostosowywanej

- Łatwe aktualizacje oprogramowania

- Integracja z systemami statkowymi

- Ekonomiczna ekspansja

Wirtualne instrumenty zazwyczaj wykorzystują:

- Sprzęt do pozyskiwania danych komercyjnych

- Standardowe platformy komputerowe

- Specjalistyczne oprogramowanie analityczne

- Niestandardowe interfejsy użytkownika

Architektura systemu monitorowania

Kompleksowe systemy monitorowania drgań morskich integrują wiele komponentów w hierarchicznych architekturach, które obsługują różne typy sprzętu i wymagania dotyczące monitorowania.

Lokalne jednostki przetwarzania zbierać dane z wielu czujników, wykonywać wstępne przetwarzanie i komunikować się z systemami centralnymi. Te jednostki zapewniają rozproszoną inteligencję i zmniejszają wymagania dotyczące przepustowości komunikacyjnej.

Stacje Centralnego Monitorowania odbierać dane z lokalnych jednostek, wykonywać zaawansowane analizy, generować raporty i współpracować z systemami zarządzania statkami.

Możliwości zdalnego dostępu umożliwienie ekspertom pracującym na lądzie dostępu do pokładowych systemów monitorowania w celu uzyskania wsparcia technicznego i zaawansowanej diagnostyki.

- Centralne zarządzanie danymi

- Spójne procedury analizy

- Automatyczne raportowanie

- Wsparcie systemu eksperckiego

Systemy zarządzania danymi

Skuteczne programy badań wibracyjnych wymagają solidnych systemów zarządzania danymi, które przechowują, organizują i pobierają dane pomiarowe w celu analizy i raportowania.

Projektowanie baz danych rozważania obejmują:

- Przechowywanie danych pomiarowych

- Definicja hierarchii wyposażenia

- Archiwizacja wyników analiz

- Kontrola dostępu użytkownika

Kompresja danych techniki zmniejszają wymagania dotyczące przechowywania, jednocześnie zachowując informacje diagnostyczne. Typowe podejścia obejmują:

- Redukcja danych widmowych

- Ekstrakcja parametrów statystycznych

- Kompresja danych trendowych

- Przechowywanie oparte na wyjątkach

5. Kontrola wibracji i monitorowanie stanu

5.1 Testowanie akceptacyjne i kontrola jakości

Testy akceptacyjne wibracji ustalają podstawowe standardy wydajności dla nowego sprzętu morskiego i weryfikują zgodność ze specyfikacjami przed wprowadzeniem do eksploatacji. Procedury te chronią przed wadami produkcyjnymi i problemami z instalacją, które mogłyby zagrozić niezawodności sprzętu.

Metody sterowania wibracjami wejściowymi/wyjściowymi

Systematyczna kontrola wibracji podczas uruchamiania sprzętu zapewnia prawidłową instalację i początkową wydajność. Metody kontroli obejmują zarówno weryfikację przedserwisową, jak i procedury walidacji wydajności.

Testowanie przed instalacją sprawdza stan sprzętu przed jego instalacją na statku:

- Testowanie odbiorcze w fabryce

- Ocena uszkodzeń transportowych

- Procedury kontroli odbioru

- Weryfikacja warunków przechowywania

Weryfikacja instalacji potwierdza prawidłowy montaż, wyrównanie i integrację systemu:

- Sprawdzanie zgodności fundamentów

- Weryfikacja tolerancji ustawienia

- Ocena naprężeń rurociągów

- Walidacja połączenia elektrycznego

Wykrywanie wad produkcyjnych i instalacyjnych

Analiza drgań skutecznie identyfikuje typowe problemy produkcyjne i instalacyjne, których tradycyjne metody inspekcji mogą nie zauważyć. Wczesne wykrywanie zapobiega postępującym uszkodzeniom i kosztownym awariom.

Wady produkcyjne wykrywalne poprzez analizę drgań obejmują:

- Odchylenia jakości wyważenia wirnika

- Problemy z montażem łożysk

- Naruszenie tolerancji obróbki

- Błędy w wyrównaniu zespołu

Wady instalacji najczęściej ujawniane podczas testów wibracyjnych:

- Miękkie warunki stóp

- Niewspółosiowość sprzęgła

- Naprężenie rurociągu

- Rezonanse fundamentowe

Normy i specyfikacje techniczne

Odporność na drgania sprzętu morskiego opiera się na ustalonych normach technicznych, które definiują procedury pomiarowe, kryteria oceny i limity akceptacji dla różnych typów maszyn.

| Standard | Zakres | Kluczowe wymagania |

|---|---|---|

| Norma ISO 10816-1 | Maszyny ogólne | Strefy oceny drgań |

| Norma ISO 10816-6 | Maszyny posuwisto-zwrotne | Ograniczenia prędkości RMS |

| Norma ISO 8528-9 | Zespoły prądotwórcze | Ograniczenia zależne od obciążenia |

| API 610 | Pompy odśrodkowe | Wymagania dotyczące testów sklepowych |

Procedury docierania sprzętu

Nowy sprzęt morski wymaga systematycznych procedur docierania, które pozwalają na stopniowe docieranie się podzespołów, a jednocześnie monitorują nieprawidłowe warunki. Monitorowanie wibracji podczas docierania zapewnia wczesne ostrzeżenie o potencjalnych problemach.

Fazy monitorowania docierania:

- Początkowa weryfikacja uruchomienia

- Ocena pracy przy niskim obciążeniu

- Ocena progresywnego ładowania

- Potwierdzenie wydajności przy pełnym obciążeniu

- Rozszerzona walidacja operacji

Podczas docierania inżynierowie spodziewają się stopniowych zmian charakterystyki drgań, ponieważ komponenty się osadzają i powstają wzory zużycia. Nagłe zmiany lub stale rosnące poziomy wskazują na potencjalne problemy wymagające zbadania.

5.2 Systemy monitorowania drgań

Kompleksowe systemy monitorowania drgań zapewniają ciągły nadzór nad krytycznym sprzętem morskim, umożliwiając wczesne wykrywanie usterek, analizę trendów i planowanie konserwacji predykcyjnej. Projekt systemu musi uwzględniać wyjątkowe wyzwania środowisk morskich, zapewniając jednocześnie niezawodne możliwości diagnostyczne.

Rozwój i zarządzanie bazami danych

Skuteczne programy monitorowania wymagają solidnych systemów baz danych, które potrafią uporządkować informacje o sprzęcie, dane pomiarowe i wyniki analiz w formatach przystępnych dla podejmowania decyzji.

Struktura hierarchiczna sprzętu:

- Identyfikacja na poziomie naczynia

- Klasyfikacja systemów (napędowy, elektryczny, pomocniczy)

- Klasyfikacja typów sprzętu

- Szczegóły na poziomie komponentów

- Definicja punktu pomiarowego

Typy danych i organizacja:

- Przechowywanie przebiegów czasowych

- Archiwizacja widma częstotliwości

- Trendy parametrów statystycznych

- Rejestry warunków pracy

- Integracja historii konserwacji

Przykład struktury bazy danych

Statek → Dział Maszynowy → Silnik Główny → Cylinder #1 → Zawór Wydechowy → Punkt Pomiarowy A1

Każdy poziom zawiera określone informacje istotne dla danego poziomu hierarchii, co umożliwia skuteczną organizację i wyszukiwanie danych.

Wybór sprzętu i rozwój programu

Skuteczne programy monitorowania wymagają systematycznego doboru sprzętu i parametrów pomiarowych w oparciu o analizę krytyczności, konsekwencje awarii i skuteczność diagnostyczną.

Czynniki oceny krytyczności:

- Wpływ awarii sprzętu na bezpieczeństwo

- Konsekwencje ekonomiczne przestoju

- Dostępność części zamiennych

- Złożoność i czas trwania naprawy

- Historyczna częstotliwość awarii

Wybór parametrów pomiaru:

- Zakresy częstotliwości dla oczekiwanych usterek

- Kierunki pomiaru (promieniowy, osiowy)

- Lokalizacja i ilość czujników

- Częstotliwości próbkowania i rozdzielczość danych

- Silnik główny (ciągły monitoring)

- Główne generatory (ciągły monitoring)

- Pompy ładunkowe (okresowe pomiary przenośne)

- Sprzęt pomocniczy (przeglądy roczne)

Planowanie i harmonogramowanie pomiarów

Systematyczne planowanie pomiarów gwarantuje spójne gromadzenie danych, optymalizując jednocześnie wykorzystanie zasobów i minimalizując zakłócenia operacyjne.

Wytyczne dotyczące częstotliwości pomiarów:

| Krytyczność sprzętu | Częstotliwość pomiaru | Głębokość analizy |

|---|---|---|

| Krytyczny | Ciągły/Codzienny | Szczegółowa analiza widmowa |

| Ważny | Tygodniowo/Miesięcznie | Trendy z analizą okresową |

| Standard | Kwartalny | Ogólny poziom trendu |

| Niekrytyczny | Rocznie | Podstawowa ocena stanu |

Ustawianie poziomu alarmu i ustalanie linii bazowej

Prawidłowa konfiguracja alarmów zapobiega fałszywym alarmom i przeoczonym awariom, zapewniając jednocześnie szybkie powiadomienia o rozwijających się problemach.

Procedury ustalania linii bazowej:

- Zbieraj wielokrotne pomiary w dobrych warunkach pracy

- Sprawdź spójne parametry pracy (obciążenie, prędkość, temperatura)

- Oblicz parametry statystyczne (średnia, odchylenie standardowe)

- Ustal poziomy alarmowe za pomocą metod statystycznych

- Udokumentuj warunki bazowe i założenia

Metody ustawiania poziomu alarmu:

- Metody statystyczne (średnia + 3σ)

- Limity oparte na normach (strefy ISO)

- Progi oparte na doświadczeniu

- Kryteria specyficzne dla komponentów

Analiza trendów i wykrywanie zmian

Analiza trendów identyfikuje stopniowe zmiany w stanie sprzętu, które wskazują na rozwijające się problemy, zanim osiągną one poziom krytyczny. Skuteczna analiza trendów wymaga spójnych procedur pomiarowych i właściwej interpretacji statystycznej.

Parametry trendu:

- Całkowity poziom wibracji

- Specyficzne składniki częstotliwości

- Miary statystyczne (współczynnik szczytu, kurtoza)

- Parametry obwiedni

Metody wykrywania zmian:

- Statystyczna kontrola procesu

- Analiza regresji

- Techniki sumy kumulatywnej

- Algorytmy rozpoznawania wzorców

5.3 Systemy techniczne i programowe

Nowoczesny monitoring drgań morskich opiera się na zintegrowanych systemach sprzętowych i programowych, które umożliwiają automatyczne zbieranie, analizowanie i tworzenie raportów, zaprojektowanych specjalnie do zastosowań morskich.

Architektura systemu przenośnego

Przenośne systemy monitorowania drgań zapewniają elastyczność w zakresie kompleksowych badań maszyn, zapewniając jednocześnie profesjonalne możliwości analizy odpowiednie dla środowisk morskich.

Główne komponenty:

- Wzmocniony kolektor danych

- Wiele typów czujników i kabli

- Oprogramowanie do analizy i raportowania

- System zarządzania bazą danych

- Interfejsy komunikacyjne

Wymagania specyficzne dla żeglugi morskiej:

- Działanie samoistnie bezpieczne

- Odporność na temperaturę i wilgotność

- Odporność na wstrząsy i wibracje

- Długa żywotność baterii

- Intuicyjny interfejs użytkownika

- Niższy koszt na punkt pomiarowy

- Elastyczność procedury pomiarowej

- Szczegółowe możliwości analizy

- Wdrożenie wielu statków

Systemy stałego monitoringu

Systemy stałego monitoringu umożliwiają nieprzerwany nadzór nad kluczowym sprzętem dzięki zautomatyzowanemu zbieraniu i przetwarzaniu danych oraz generowaniu alarmów.

Architektura systemu:

- Rozproszone sieci czujników

- Lokalne jednostki przetwarzania

- Stacje centralnego monitorowania

- Infrastruktura komunikacyjna

- Możliwości zdalnego dostępu

Stałe korzyści systemowe:

- Ciągły monitoring stanu

- Automatyczne generowanie alarmu

- Spójne warunki pomiaru

- Zachowanie danych historycznych

- Integracja z systemami statkowymi

Wymagania i możliwości oprogramowania

Oprogramowanie monitorujące musi zapewniać wszechstronne możliwości analizy, a jednocześnie być dostępne dla inżynierów morskich o różnym poziomie wiedzy na temat drgań.

Podstawowe funkcje oprogramowania:

- Analiza wielodomenowa (czas, częstotliwość, kolejność)

- Zautomatyzowane algorytmy wykrywania błędów

- Możliwość dostosowania formatów raportowania

- Analiza trendów i prognozowanie

- Integracja bazy danych

Wymagania dotyczące interfejsu użytkownika:

- Prezentacja danych graficznych

- Wskazówki dotyczące systemu eksperckiego

- Możliwość dostosowania pulpitów nawigacyjnych

- Zgodność z urządzeniami mobilnymi

- Obsługa wielu języków

Zbieranie danych na podstawie tras

Systemy pomiarowe oparte na trasach optymalizują wydajność zbierania danych, prowadząc techników przez ustalone sekwencje pomiarów, jednocześnie zapewniając spójność procedur i pełne pokrycie.

Proces rozwoju trasy:

- Identyfikacja i priorytetyzacja sprzętu

- Wybór i numerowanie punktów pomiarowych

- Optymalizacja trasy pod kątem wydajności

- Instalacja kodu kreskowego lub znacznika RFID

- Dokumentacja procedur i szkolenia

Zalety systemu opartego na trasach:

- Spójne procedury pomiarowe

- Pełne pokrycie sprzętu

- Skrócony czas pomiaru

- Automatyczna organizacja danych

- Funkcje zapewnienia jakości

Przepływ pracy pomiaru opartego na trasach

Planowanie trasy → Oznaczanie sprzętu → Zbieranie danych → Automatyczne przesyłanie → Analiza → Raportowanie

Komunikacja i zarządzanie danymi

Nowoczesne systemy monitorowania statków wymagają solidnych możliwości komunikacyjnych umożliwiających przesyłanie danych, zdalny dostęp i integrację z systemami zarządzania statkami.

Opcje komunikacji:

- Sieci Ethernet dla systemów pokładowych

- Sieci bezprzewodowe dla urządzeń przenośnych

- Łączność satelitarna do raportowania brzegowego

- Transfery przez USB i kartę pamięci

Funkcje zarządzania danymi:

- Zautomatyzowane systemy tworzenia kopii zapasowych

- Algorytmy kompresji danych

- Bezpieczna transmisja danych

- Integracja pamięci masowej w chmurze

6. Diagnostyka wirującego sprzętu morskiego

6.1 Charakterystyka drgań elementów maszyn

Różne komponenty maszyn wytwarzają charakterystyczne sygnatury drgań, które umożliwiają przeszkolonym analitykom identyfikację konkretnych problemów i ocenę ich powagi. Zrozumienie tych sygnatur stanowi podstawę skutecznej diagnostyki drgań w zastosowaniach morskich.

Diagnostyka łożysk tocznych

Łożyska toczne stanowią krytyczne komponenty maszyn morskich, a ich stan znacząco wpływa na niezawodność sprzętu. Wady łożysk powodują charakterystyczne wzorce drgań, które analitycy mogą zidentyfikować i śledzić.

Częstotliwość występowania wad łożysk: Każda geometria łożyska generuje określone częstotliwości występowania usterek w przypadku ich wystąpienia:

BPFO = (N × obr./min × (1 - (d/D) × cos φ)) / 120

Częstotliwość podań piłki w kanale wewnętrznym (BPFI):

BPFI = (N × RPM × (1 + (d/D) × cos φ)) / 120

Częstotliwość wirowania piłki (BSF):

BSF = (RPM × D × (1 - (d/D)² × cos² φ)) / (240 × d)

Podstawowa częstotliwość pociągów (FTF):

FTF = (RPM × (1 - (d/D) × cos φ)) / 120

Gdzie: N = liczba elementów tocznych, d = średnica elementu tocznego, D = średnica podziałowa, φ = kąt styku

- BPFO = 102,2 Hz (wady zewnętrznej bieżni)

- BPFI = 157,8 Hz (wady bieżni wewnętrznej)

- BSF = 67,3 Hz (uszkodzenia kuli)

- FTF = 11,4 Hz (wady klatki)

Etapy oceny stanu łożysk:

- Etap 1 – początek: Nieznaczny wzrost poziomu szumów o wysokiej częstotliwości

- Etap 2 - Rozwój: Pojawiają się dyskretne częstotliwości łożysk

- Etap 3 – Postęp: Powstają harmoniczne i pasma boczne

- Etap 4 – Zaawansowany: Wzrost subharmonii i modulacji

- Etap 5 - Finał: Dominują szerokopasmowe drgania losowe

Analiza łożysk ślizgowych

Łożyska ślizgowe stosowane w zastosowaniach morskich, w szczególności w dużych silnikach wysokoprężnych i maszynach turbinowych, wykazują inne tryby awarii i charakterystykę drgań w porównaniu do łożysk tocznych.

Typowe problemy z łożyskami ślizgowymi:

- Wir olejowy: Występuje przy około 0,4-0,48× RPM

- Masło olejowe: Blokada częstotliwości do pierwszej prędkości krytycznej

- Zużycie łożysk: Zwiększa wibracje synchroniczne (1× RPM)

- Niewspółosiowość: Tworzy 2 komponenty RPM

Diagnostyka układu przekładniowego

Układy przekładniowe w zastosowaniach morskich obejmują główne przekładnie redukcyjne, pomocnicze skrzynie biegów i różne układy napędowe. Problemy przekładniowe powodują charakterystyczne wzorce częstotliwości związane z zazębieniem zębów i rozkładem obciążenia.

Podstawowe częstotliwości przekładni:

- Częstotliwość zazębiania się kół zębatych (GMF): Liczba zębów × obr./min ÷ 60

- Częstotliwości wstęgi bocznej: GMF ± częstotliwości wału

- Częstotliwość występowania zębów myśliwskich: W odniesieniu do relacji liczby zębów

Wskaźniki awarii przekładni:

- Zwiększona amplituda GMF

- Rozwój wstęgi bocznej wokół GMF

- Generowanie harmonicznych

- Wzory modulacji

- Częstotliwość zębatki: 20 Hz

- Częstotliwość przełożenia: 6,87 Hz

- Częstotliwość siatki: 460 Hz

- Pasma boczne przy częstotliwościach 460 ± 20 Hz i 460 ± 6,87 Hz wskazują na rozwijające się problemy

Dynamika wału i wirnika

Problemy związane z wałem tworzą wzory drgań, które odzwierciedlają stan mechaniczny i zachowanie dynamiczne zespołów obrotowych.

Typowe problemy z wałem:

- Brak równowagi: Dominujące drgania 1× RPM

- Łuk/Wygięty trzon: Komponenty 1× i 2× RPM

- Problemy ze sprzęganiem: Wibracje 2× RPM

- Rozluźnienie: Wiele harmonicznych RPM

Rodzaje i sygnatury niezgodności:

| Typ rozbieżności | Częstotliwość podstawowa | Charakterystyka |

|---|---|---|

| Równoległy | 2× obr./min. | Wysokie drgania promieniowe |

| Kątowy | 2× obr./min. | Wysokie drgania osiowe |

| Łączny | 1× i 2× obr./min. | Mieszane promieniowe i osiowe |

Wirnik i drgania związane z przepływem

Pompy, wentylatory i sprężarki generują drgania związane ze wzorcami przepływu cieczy i stanem wirnika. Te źródła hydrauliczne lub aerodynamiczne tworzą charakterystyczne wzorce częstotliwości.

Częstotliwości związane z przepływem:

- Częstotliwość przejścia łopatek (BPF): Liczba ostrzy × obr./min ÷ 60

- Harmoniczne BPF: Wskaż zakłócenia przepływu

- Komponenty podsynchroniczne: Może wskazywać na kawitację lub recyrkulację

Problemy związane z pompą:

- Kawitacja: Losowe wibracje o wysokiej częstotliwości

- Uszkodzenie wirnika: Zwiększone BPF i harmoniczne

- Recyrkulacja: Losowe drgania o niskiej częstotliwości

- Turbulencja przepływu: Wzrost wibracji szerokopasmowych

6.2 Wykrywanie i identyfikacja usterek

Systematyczne wykrywanie usterek wymaga połączenia analizy widmowej z technikami dziedziny czasu, metodami statystycznymi i rozpoznawaniem wzorców, co pozwala na identyfikację rozwijających się problemów i dokładną ocenę ich wagi.

Analiza widmowa w celu wykrywania usterek

Analiza dziedziny częstotliwości stanowi podstawowe narzędzie umożliwiające identyfikację określonych typów usterek poprzez ujawnienie charakterystycznych składowych częstotliwości powiązanych z różnymi trybami awarii.

Analiza harmoniczna: Wiele usterek maszyn powoduje powstawanie szeregów harmonicznych, które pomagają zidentyfikować źródło i stopień problemów:

- Brak równowagi: Przeważnie 1× RPM z minimalnymi harmonicznymi

- Niewspółosiowość: Mocne 2× RPM z potencjalnymi harmonicznymi 3× i 4×

- Rozluźnienie: Wiele harmonicznych (do 10× RPM lub więcej)

- Pocieranie: Harmoniczne ułamkowe (0,5×, 1,5×, 2,5× RPM)

Analiza wstęgi bocznej: Efekty modulacji tworzą pasma boczne wokół częstotliwości podstawowych, które wskazują na specyficzne mechanizmy błędów:

- Problemy z zębami kół zębatych tworzą pasma boczne wokół częstotliwości zazębienia

- Wady bieżni łożyskowej modulują rezonanse o wysokiej częstotliwości

- Problemy elektryczne tworzą pasma boczne wokół częstotliwości linii

Tabela identyfikacji częstotliwości błędów

| Typ usterki | Częstotliwość podstawowa | Dodatkowe komponenty | Notatki diagnostyczne |

|---|---|---|---|

| Brak równowagi | 1× obr./min. | Minimalne harmoniczne | Ważna jest relacja fazowa |

| Niewspółosiowość | 2× obr./min. | Wyższe harmoniczne | Krytyczne pomiary osiowe |

| Wady łożysk | BPFI/BPFO/BSF | Harmoniczne i pasma boczne | Pomocna analiza koperty |

| Problemy z biegami | GMF | Pasma boczne przy prędkościach wału | Zmiany zależne od obciążenia |

Techniki analizy w dziedzinie czasu

Analiza w dziedzinie czasu uzupełnia analizę częstotliwości, ujawniając charakterystyki sygnału, które nie są widoczne w danych widmowych, szczególnie w przypadku zjawisk impulsowych lub przejściowych.

Analiza kształtu fali:

- Sinusoidalny: Oznacza proste okresowe wzbudzenie (nierównowaga)

- Przycięty/obcięty: Sugeruje problemy z uderzeniami lub prześwitem

- Modulowany: Pokazuje zmiany amplitudy lub częstotliwości

- Losowy: Oznacza wzbudzenie turbulentne lub stochastyczne

Parametry statystyczne do wykrywania błędów:

- Współczynnik szczytu: Współczynnik szczyt/RMS wskazuje na kolistość sygnału

- Kurtoza: Statystyka czwartej chwili wrażliwa na wpływy

- Skośność: Statystyka trzeciej chwili wskazująca na asymetrię

- Trendy RMS: Zmiany w całkowitej zawartości energii

- Zwiększenie współczynnika szczytu z 3,2 do 6,8

- Wzrost kurtozy z 3,1 do 12,4

- Poziomy RMS są stosunkowo stabilne

Analiza obwiedni dla diagnostyki łożysk

Analiza obwiedni (demodulacja amplitudy) pozwala wyodrębnić informacje o modulacji z sygnałów o wysokiej częstotliwości, co jest szczególnie skuteczne w wykrywaniu uszkodzeń łożysk tocznych, które powodują okresowe uderzenia.

Proces analizy koperty:

- Filtr pasmowo-przepustowy wokół rezonansu strukturalnego (zwykle 1-5 kHz)

- Zastosuj wykrywanie obwiedni (transformacja Hilberta lub prostowanie)

- Filtr dolnoprzepustowy sygnału obwiedni

- Wykonaj analizę FFT na kopercie

- Określ częstotliwości uszkodzeń łożysk w widmie obwiedni

Zalety analizy kopertowej:

- Zwiększona wrażliwość na wczesne uszkodzenia łożysk

- Redukuje zakłócenia pochodzące z innych źródeł wibracji

- Zapewnia jasną identyfikację częstotliwości występowania usterek łożysk

- Umożliwia ocenę powagi błędu

Zaawansowane rozpoznawanie wzorców

Nowoczesne systemy diagnostyczne wykorzystują zaawansowane algorytmy rozpoznawania wzorców, które automatycznie klasyfikują typy usterek i oceniają poziom ich ważności na podstawie poznanych wzorców i wiedzy ekspertów.

Podejścia uczenia maszynowego:

- Sieci neuronowe: Poznaj złożone wzorce błędów na podstawie danych treningowych

- Maszyny wektorów nośnych: Klasyfikuj błędy, używając optymalnych granic decyzyjnych

- Drzewa decyzyjne: Zapewnij procedury logicznej identyfikacji błędów

- Logika rozmyta: Radzenie sobie z niepewnością w klasyfikacji błędów

Systemy eksperckie: Wykorzystaj wiedzę specjalistyczną od doświadczonych analityków, aby pokierować automatycznym wykrywaniem błędów i zapewnić uzasadnienie diagnostyczne.

- Spójna identyfikacja błędów

- Zmniejszone obciążenie pracą analityka

- Możliwość monitorowania 24/7

- Udokumentowane rozumowanie diagnostyczne

6.3 Ocena powagi usterki

Określenie stopnia powagi usterki umożliwia ustalenie priorytetów działań konserwacyjnych i oszacowanie pozostałego czasu eksploatacji sprzętu, co ma kluczowe znaczenie w przypadku operacji morskich, gdzie nieplanowany przestój może mieć poważne konsekwencje.

Ilościowe wskaźniki powagi

Skuteczna ocena stopnia zagrożenia wymaga ilościowych wskaźników, które odnoszą charakterystykę drgań do rzeczywistego stanu podzespołu i pozostałego okresu jego użytkowania.

Metryki oparte na amplitudzie:

- Amplituda częstotliwości błędu w stosunku do linii bazowej

- Szybkość wzrostu amplitudy w czasie

- Stosunek częstotliwości błędów do całkowitych drgań

- Porównanie z ustalonymi limitami ciężkości

Wskaźniki statystycznej powagi:

- Trendy progresji współczynnika szczytowego

- Wzory rozwoju kurtozy

- Zmiany parametrów obwiedni

- Modyfikacje rozkładu widmowego

| Miesiąc | Amplituda BPFO | Współczynnik szczytu | Poziom powagi |

|---|---|---|---|

| 1 | 0,2 grama | 3.4 | Wczesny etap |

| 3 | 0,8 grama | 4.2 | Rozwijanie |

| 5 | 2,1 grama | 6.8 | Zaawansowany |

| 6 | 4,5 grama | 9.2 | Krytyczny |

Modelowanie prognostyczne

Modele prognostyczne pozwalają przewidzieć pozostały okres użytkowania poprzez analizę bieżących trendów stanu i zastosowanie modeli degradacji opartych na fizyce lub danych.

Metody analizy trendów:

- Regresja liniowa: Proste trendy zapewniające stałą degradację

- Modele wykładnicze: Przyspieszające wzorce degradacji

- Modele prawa potęgowego: Zmienne wskaźniki degradacji

- Dopasowanie wielomianowe: Złożone trajektorie degradacji

Modele oparte na fizyce: Uwzględnienie podstawowych mechanizmów degradacji w celu przewidywania postępu usterek na podstawie warunków pracy i właściwości materiałów.

Modele oparte na danych: Wykorzystaj historyczne dane o awariach i bieżące pomiary, aby przewidzieć pozostały czas pracy bez konieczności stosowania jawnego modelowania fizycznego.

Wsparcie decyzji konserwacyjnych

Wyniki diagnostyki muszą przełożyć się na możliwe do wdrożenia zalecenia dotyczące konserwacji, uwzględniające ograniczenia operacyjne, dostępność części zamiennych i wymogi bezpieczeństwa.

Czynniki decyzyjne:

- Aktualny poziom powagi usterki

- Przewidywana szybkość degradacji

- Skutki operacyjne awarii

- Dostępność okna konserwacyjnego

- Dostępność części zamiennych i zasobów

Zalecane działania w zależności od stopnia powagi:

| Poziom powagi | Zalecane działanie | Oś czasu |

|---|---|---|

| Dobry | Kontynuuj normalne monitorowanie | Następny zaplanowany pomiar |

| Wczesna usterka | Zwiększ częstotliwość monitorowania | Pomiary miesięczne |

| Rozwijanie | Zaplanuj interwencję konserwacyjną | Następna dostępna okazja |

| Zaawansowany | Zaplanuj natychmiastową konserwację | W ciągu 2 tygodni |

| Krytyczny | Jeśli to możliwe, awaryjne wyłączenie | Natychmiastowy |

- Dostępność portu do konserwacji

- Warunki pogodowe dla bezpiecznej pracy

- Dostępność i doświadczenie załogi

- Wpływ na harmonogram przewozu ładunków

7. Regulacja i strojenie wibracji

7.1 Wyrównanie wałów

Prawidłowe ustawienie wału stanowi jeden z najważniejszych czynników wpływających na niezawodność sprzętu morskiego i poziom wibracji. Niewłaściwe ustawienie wału powoduje nadmierne siły, przyspiesza zużycie i wytwarza charakterystyczne sygnatury wibracji, które systemy diagnostyczne łatwo wykrywają.

Podstawy ustawiania wałów

Wyrównanie wału zapewnia, że połączone elementy obrotowe działają z liniami środkowymi pokrywającymi się w normalnych warunkach pracy. Środowiska morskie stwarzają wyjątkowe wyzwania, w tym efekty termiczne, ugięcie kadłuba i osiadanie fundamentów, które komplikują procedury wyrównywania.

Rodzaje rozbieżności:

- Niewspółosiowość równoległa (przesunięta): Osie wałów pozostają równoległe, ale przesunięte

- Niewspółosiowość kątowa: Osie wałów przecinają się pod kątem

- Połączone rozbieżności: Połączenie warunków równoległych i kątowych

- Niewspółosiowość osiowa: Nieprawidłowe ustawienie osiowe pomiędzy sprzężonymi elementami

Wpływ niewspółosiowości na wibracje

| Typ rozbieżności | Podstawowa częstotliwość wibracji | Kierunek | Dodatkowe objawy |

|---|---|---|---|

| Równoległy | 2× obr./min. | Promieniowy | 180° różnicy faz w sprzężeniu |

| Kątowy | 2× obr./min. | Osiowy | Wysokie drgania osiowe, zużycie sprzęgła |

| Łączny | 1× i 2× obr./min. | Wszystkie kierunki | Złożone relacje fazowe |

Wykrywanie rozbieżności statycznych i dynamicznych

Niewspółosiowość statyczna odnosi się do warunków wyrównania mierzonych, gdy sprzęt nie pracuje. Tradycyjne procedury wyrównania koncentrują się na warunkach statycznych przy użyciu wskaźników zegarowych lub systemów wyrównania laserowego.

Dynamiczne rozbieżności reprezentuje rzeczywiste warunki ustawienia roboczego, które mogą znacznie różnić się od ustawienia statycznego ze względu na rozszerzalność cieplną, ruch fundamentu i siły eksploatacyjne.

Metody wykrywania oparte na wibracjach:

- Komponenty o wysokiej wibracji 2× RPM

- Relacje fazowe w sprzężeniach

- Wzory wibracji kierunkowych

- Zmiany wibracji zależne od obciążenia

Metody pomiaru i ograniczenia dokładności

Nowoczesne procedury regulacji położenia statków wykorzystują laserowe systemy pomiarowe, które zapewniają większą dokładność i lepszą dokumentację w porównaniu z tradycyjnymi metodami wykorzystującymi wskaźniki zegarowe.

Zalety systemu laserowego ustawiania:

- Wyższa dokładność pomiaru (typowo ±0,001 cala)

- Informacje zwrotne w czasie rzeczywistym podczas regulacji

- Automatyczne obliczanie ruchów korekcyjnych

- Dokumentacja cyfrowa i raportowanie

- Skrócony czas konfiguracji i mniejsza złożoność

Czynniki wpływające na dokładność pomiaru:

- Stabilność fundamentu podczas pomiaru

- Stabilność temperatury

- Efekty elastyczności sprzęgania

- Status kalibracji przyrządu

Wykrywanie i korygowanie miękkich stóp

Miękkie podstawy występują, gdy stopy montażowe maszyn nie stykają się prawidłowo z powierzchnią fundamentu, co powoduje zmienne warunki podparcia, które wpływają na ustawienie i charakterystykę wibracji.

Rodzaje miękkich stóp:

- Równoległa miękka stopa: Stopa zawieszona nad fundamentem

- Stopa kątowa miękka: Zniekształcenie ramy maszyny

- Wywołana miękka stopa: Powstałe w wyniku zbyt mocnego dokręcenia śrub

- Sprężynująca miękka stopa: Problemy zgodności fundamentów

Metody wykrywania:

- Systematyczne luzowanie i pomiar śrub

- Pomiary szczelinomierzem

- Pomiar laserowy zmian położenia

- Analiza drgań rezonansów montażowych

Rozważania na temat wzrostu termicznego

Sprzęt morski doświadcza znacznych wahań temperatury podczas pracy, które powodują różnicową rozszerzalność cieplną między połączonymi komponentami. Procedury wyrównywania muszą uwzględniać te efekty, aby osiągnąć prawidłowe wyrównywanie robocze.

Czynniki wzrostu termicznego:

- Współczynniki rozszerzalności cieplnej materiałów

- Różnice temperatur roboczych

- Rozbudowa fundamentów i konstrukcji

- Wahania temperatury otoczenia

Obliczanie wzrostu cieplnego:

Gdzie: ΔL = zmiana długości, L = długość pierwotna, α = współczynnik rozszerzalności, ΔT = zmiana temperatury

7.2 Wyważanie maszyny

Wyważanie eliminuje lub zmniejsza siły niewyważenia, które powodują drgania, obciążenia łożysk i naprężenia zmęczeniowe w obracającym się sprzęcie morskim. Prawidłowe wyważanie znacznie poprawia niezawodność sprzętu i zmniejsza wymagania konserwacyjne.

Teoria równoważenia i terminologia

Nierównowaga masowa występuje, gdy środek masy obracającego się elementu nie pokrywa się z jego osią obrotu, powodując powstawanie sił odśrodkowych proporcjonalnych do kwadratu prędkości obrotowej.

Gdzie: F = siła, m = masa niewyważenia, r = promień, ω = prędkość kątowa

Rodzaje niewyważenia:

- Niewyważenie statyczne: Pojedynczy ciężki punkt wywołujący siłę w jednej płaszczyźnie

- Brak równowagi pary: Jednakowe masy w różnych płaszczyznach tworzą moment

- Nierównowaga dynamiczna: Połączenie statyki i braku równowagi sprzężenia zwrotnego

- Niewyważenie quasi-statyczne: Brak równowagi, który pojawia się tylko podczas obrotu

- 0,4: Wrzeciona precyzyjnych szlifierek

- Wersja G 1.0: Wrzeciona obrabiarek o wysokiej precyzji

- G2.5: Szybki sprzęt morski

- 6.3: Ogólne maszyny morskie

- G16: Duże, wolnoobrotowe silniki morskie

Krytyczne rozważania dotyczące prędkości

Prędkości krytyczne występują, gdy częstotliwość obrotowa pokrywa się z częstotliwościami własnymi układu wirnik-łożysko, co potencjalnie powoduje niebezpieczne warunki rezonansowe, które wzmacniają siły niewyważenia.

Typy prędkości krytycznej:

- Pierwsza krytyczna: Pierwszy tryb zginania układu wirnika

- Wyższe kryteria: Dodatkowe tryby gięcia i skręcania

- Krytyczne aspekty systemu: Rezonanse fundamentów i konstrukcji wsporczych

Wytyczne dotyczące prędkości roboczej:

- Wirniki sztywne: działają poniżej pierwszego krytycznego (zwykle <50% krytycznego)

- Elastyczne wirniki: działają między punktami krytycznymi lub powyżej drugiego punktu krytycznego

- Unikaj długotrwałej pracy w zakresie ±15% od prędkości krytycznych

Metody i procedury równoważenia

Sklep Wyważanie przeprowadzana jest na specjalistycznych wyważarkach przed instalacją sprzętu, co zapewnia kontrolowane warunki i wysoką dokładność.

Wyważanie w terenie wyważa sprzęt w konfiguracji roboczej, biorąc pod uwagę rzeczywiste warunki wsparcia i dynamikę systemu.

Wyważanie jednopłaszczyznowe koryguje niewyważenie statyczne za pomocą jednej płaszczyzny korekcji, nadaje się do wirników typu dyskowego, gdzie stosunek długości do średnicy jest mały.

Wyważanie dwupłaszczyznowe rozwiązuje problem niewyważenia dynamicznego za pomocą mas korekcyjnych w dwóch płaszczyznach, wymaganych w przypadku wirników o znacznym stosunku długości do średnicy.

Przegląd procedury równoważenia

- Pomiar początkowych drgań niewyważenia

- Oblicz wymagania dotyczące masy próbnej

- Zainstaluj masy próbne i zmierz reakcję

- Oblicz współczynniki wpływu

- Określ ostateczne masy korekcyjne

- Zainstaluj masy korekcyjne

- Sprawdź jakość końcowego salda

7.3 Rozważania dotyczące wyważenia pola

Wyważanie pól w środowiskach morskich stwarza wyjątkowe wyzwania wymagające stosowania specjalistycznych technik i uwzględnienia ograniczeń operacyjnych charakterystycznych dla zastosowań morskich.

Wyzwania dla środowiska morskiego

Operacje równoważenia na statku wiążą się z kilkoma wyzwaniami, których nie spotyka się w obiektach lądowych:

- Ruch statku: Warunki panujące na morzu powodują drgania tła, które zakłócają pomiary

- Ograniczenia przestrzenne: Ograniczony dostęp do urządzeń wyważających i instalacji ciężarków korekcyjnych

- Wymagania operacyjne: Trudności z wyłączeniem krytycznych systemów w celu zrównoważenia

- Warunki środowiskowe: Wpływ temperatury, wilgotności i atmosfery korozyjnej

Techniki kompensacji ruchu:

- Uśrednianie pomiarów w wielu cyklach ruchu naczyń

- Techniki czujników referencyjnych do odejmowania ruchu naczyń

- Spokojna pogoda w harmonogramie dla krytycznych operacji równoważenia

- Zachowaj równowagę w porcie, jeśli to możliwe

Efekty termiczne i kompensacja

Sprzęt morski jest narażony na znaczne zmiany temperatury podczas pracy, które mogą powodować tymczasowe zaburzenia równowagi, wymagające starannej analizy i kompensacji.

Źródła nierównowagi cieplnej:

- Różnicowa rozszerzalność cieplna elementów wirnika

- Odkształcenia termiczne zespołów wirników

- Właściwości materiału zależne od temperatury

- Luz łożyska zmienia się wraz z temperaturą

Strategie wynagrodzeń:

- W miarę możliwości wyważaj w temperaturze roboczej

- Zastosuj współczynniki korekcji temperatury

- Użyj modelowania termicznego do obliczeń korekcyjnych

- Rozważ efekty cieplne w stanie ustalonym i przejściowym

Efekty układu sprzęgającego i napędowego

Morskie układy napędowe często obejmują elastyczne sprzęgła, przekładnie redukujące i inne elementy, które mają wpływ na procedury i wyniki wyważania.

Rozważania dotyczące łączenia:

- Efekty tłumienia elastycznego sprzęgła

- Sprzęganie wkładów nierównowagi

- Relacje fazowe w sprzężeniach

- Wpływ zużycia sprzęgła na równowagę

Wielostopniowe wyważanie układu:

- Wyważanie poszczególnych komponentów

- Optymalizacja na poziomie systemu

- Procedury równoważenia sekwencyjnego

- Rozważenie efektów interakcji

7.4 Wyważanie sprzętu i oprogramowania

W nowoczesnych operacjach wyważania na morzu wykorzystuje się zaawansowany, przenośny sprzęt i oprogramowanie zaprojektowane specjalnie do pracy w trudnych warunkach terenowych.

Przenośne przyrządy wyważające

Przyrządy do wyważania na morzu muszą zapewniać dokładne pomiary i wytrzymywać trudne warunki panujące na statku, w tym wibracje, ekstremalne temperatury i zakłócenia elektromagnetyczne.

Wymagania dotyczące instrumentów: