Vibrationsanalys och tillståndsövervakning

Innehållsförteckning

- Kapitel 1. Grunderna i teknisk diagnostik av marin utrustning

- 1.1 Diagnostikens teoretiska grunder

- 1.2 Metoder för tekniskt underhåll

- Kapitel 2. Fysiska grunder för vibration

- 2.1 Fysikaliska principer för vibration

- 2.2 Vibrationskällor på fartyg

- Kapitel 3. Vibrationsmätning och analys

- 3.1 Metoder för vibrationsmätning

- 3.2 Teknisk mätutrustning

- 3.3 Kalibrering och mätteknik

- Kapitel 4. Analys och bearbetning av vibrationssignaler

- 4.1 Analys av tidsdomänsignaler

- 4.2 Frekvensdomänanalys

- 4.3 Avancerade analysmetoder

- Kapitel 5. Vibrationskontroll och tillståndsövervakning

- 5.1 System för tillståndsövervakning

- 5.2 Bärbara system

- 5.3 Integrering i fartygssystem

- 5.4 Ekonomiska aspekter

- Kapitel 6. Diagnostik av roterande marin utrustning

- 6.1 Diagnostik av huvudmotor

- 6.2 Diagnostik av hjälputrustning

- 6.3 Specifikationer för den marina miljön

- 6.4 Diagnostiska metoder ombord

- 6.5 Praktiska rekommendationer

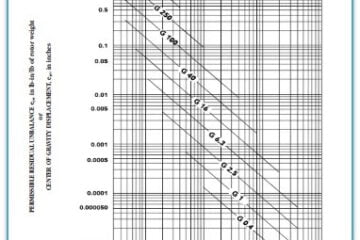

- Kapitel 7. Balansering av roterande utrustning

- 7.1 Teoretiska grunder för balansering

- 7.2 Balanseringsmetoder på plats

- 7.3 Specialiserad utrustning

- Kapitel 8. Diagnostik av specifika utrustningstyper

- 8.1 Diagnostik av turbomaskiner

- 8.2 Diagnostik av kolvgående maskiner

- 8.3 Diagnostik av framdrivningssystem

- Kapitel 9. Moderna teknologier och utvecklingsmöjligheter

- 9.1 Intelligenta diagnostiska system

- 9.2 Trådlösa övervakningssystem

- 9.3 Integration med digitala tekniker

- Kapitel 10. Praktiska rekommendationer

- 10.1 Organisering av diagnostiska system på fartyg

- 10.2 Personalutbildning

- 10.3 Ekonomisk effektivitet

Slutsats

Kapitel 1. Grunderna i teknisk diagnostik av marin utrustning: Grundläggande principer och moderna koncept

Introduktion till teknisk diagnostik av marin utrustning

Teknisk diagnostik av marin utrustning representerar ett tvärvetenskapligt kunskapsområde som kombinerar framsteg från mekanik, elektronik, datavetenskap, matematisk statistik och tillförlitlighetsteori. I den moderna sjöfartens förhållanden, där fartyg blir alltmer komplexa tekniska system, får diagnostikens roll en avgörande betydelse för att säkerställa sjösäkerhet, ekonomisk driftseffektivitet och miljösäkerhet.

Den historiska utvecklingen av diagnostik av marin utrustning började med de enklaste kontrollmetoderna – visuell inspektion, att lyssna på maskinernas drift, temperaturkontroll med beröring. Med utvecklingen av vetenskap och teknik dök mer avancerade metoder upp: temperaturmätning med termometrar, tryckkontroll med manometrar, analys av olja och bränslesammansättning. Den moderna fasen kännetecknas av tillämpningen av högprecisionssensorer, datoranalyssystem, artificiell intelligens och big data.

1.1 Diagnostikens teoretiska grunder

1.1.1 Grundläggande principer för teknisk diagnostik

Teknisk diagnostik av marinmaskineri baseras på flera grundläggande principer som avgör diagnosprocessens effektivitet och tillförlitlighet.

Principen om orsak-verkan-samband anger att varje förändring i utrustningens tekniska skick orsakar en förändring av kontrollerade parametrar. Denna princip är grunden för att fastställa diagnostiska tecken och skapa diagnostiska modeller.

Principen om informationstillräcklighet kräver att uppsättningen av kontrollerade parametrar innehåller tillräcklig information för en entydig bestämning av diagnosobjektets tekniska tillstånd.

Principen om ekonomisk genomförbarhet antar att kostnaderna för diagnostik bör vara lägre än den förhindrade skadorna från eventuella fel.

Principen om säkerhet fastställer att diagnostiska metoder inte bör störa utrustningens normala drift eller skapa ytterligare risker för fartyget och besättningen.

1.1.2 Terminologi och grundläggande begrepp

Att förstå terminologin är avgörande för effektiv tillämpning av tekniska diagnostiska metoder. Låt oss undersöka de viktigaste termerna och deras praktiska tillämpning.

Diagnostiskt tecken – en mätbar parameter vars förändring indikerar en förändring i utrustningens tekniska skick. Exempel på diagnostiska tecken för marin utrustning inkluderar:

- Vibrationsegenskaper: oscillationsamplitud, frekvensspektrum, fasförhållanden

- Temperaturparametrar: lagertemperatur, avgastemperatur, kylvätsketemperatur

- Parametrar för arbetsmedium: oljetryck, bränsleförbrukning, avgassammansättning

- Elektriska egenskaper: ström, spänning, isolationsmotstånd

- Akustiska parametrar: ljudnivå, ljudets spektrala egenskaper

Diagnostisk parameter representerar en kvantitativ egenskap hos ett diagnostiskt tecken. Den kan uttryckas i olika måttenheter och ha olika fysisk natur. Till exempel, för ett vibrationsdiagnostiskt tecken kan parametrarna vara:

- Rotmedelkvadratvärdet för vibrationshastigheten (mm/s)

- Toppvärde för vibrationsacceleration (m/s²)

- Amplitud vid karakteristisk frekvens (μm)

Diagnostiskt symptom – en uppsättning diagnostiska tecken som kännetecknar en specifik typ av funktionsfel. Symtomen gör det inte bara möjligt att upptäcka förekomsten av ett fel utan också att identifiera dess typ och utvecklingsgrad.

Exempel på diagnostiskt symptom för obalans i huvudmotorrotorn:

- Ökad vibration vid rotorns rotationsfrekvens

- Synkrona svängningar vid alla mätpunkter

- Övervägande radiella svängningar

- Stabil oscillationsfas

Tekniskt skick hos ett objekt kännetecknas av en uppsättning tidsvarierande egenskaper som beskrivs av parametrar som fastställts i teknisk dokumentation. Följande kategorier av tekniska tillstånd urskiljs:

- Servicebart skick – objektet uppfyller alla normativa dokumentationskrav

- Obrukbart skick – objektet uppfyller inte minst ett krav

- Funktionsdugligt tillstånd – objektet kan utföra tilldelade funktioner

- Funktionsdödande tillstånd – objektet kan inte utföra tilldelade funktioner

1.1.3 Matematiska grunder för diagnostik

Den matematiska apparaten för teknisk diagnostik omfattar metoder från sannolikhetsteori, matematisk statistik, mönsterigenkänningsteori och beslutsteori.

Statistiska analysmetoder söks för:

- Bestämning av statistiska egenskaper hos diagnostiska parametrar

- Upprätta korrelationsrelationer mellan parametrar

- Identifiera trender i förändringar i utrustningens skick

- Förutsäga defektutveckling

Grundläggande statistiska egenskaper inkluderar:

- Matematisk förväntad värde μ = E[X]

- Varians σ² = E[(X-μ)²]

- Skevhetskoefficient As = E[(X-μ)³]/σ³

- Kurtos koefficient Ex = E[(X-μ)⁴]/σ⁴ – 3

Diagnostiska modeller representerar matematiska beskrivningar av förhållandet mellan ett objekts tekniska tillstånd och värdena på diagnostiska parametrar. Flera typer av modeller urskiljs:

Deterministiska modeller etablera ett entydigt samband mellan villkor och parametrar:

y = f(x₁, x₂, …, xₙ)

där y – tekniskt tillstånd, x₁, x₂, …, xₙ – diagnostiska parametrar.

Probabilistiska modeller ta hänsyn till den slumpmässiga naturen hos diagnostiska parametrar:

P(S|X) = P(X|S)·P(S)/P(X)

där P(S|X) – sannolikheten för tillstånd S vid observation av parametrar X.

Suddiga modeller använda fuzzy logik för att beskriva osäkerhet i diagnostisk information.

1.1.4 Igenkänningsalgoritmer och beslutsfattande

Statistiska klassificeringsmetoder omfatta:

Bayesiansk klassificerare är baserad på Bayes sats och minimerar den genomsnittliga risken för felaktig klassificering:

Beslutsregel: tilldela objekt till klassen ωᵢ om

P(ωᵢ|x) = max{P(ωⱼ|x)}, j = 1, 2, …, m

Linjär diskriminantanalys hittar en linjär gräns mellan villkorsklasser:

g(x) = wᵀx + w₀

Stöd för vektormaskiner (SVM) konstruera ett optimalt separerande hyperplan i ett flerdimensionellt funktionsrum.

Beslutsregler fastställa logiken för att välja diagnostiska slutsatser baserat på analys av diagnostiska parametrar:

Tröskelregler jämför parametervärden med fastställda tröskelvärden:

- Om X > X_varning, då villkoret "uppmärksamhet"

- Om X > X_alarm, då villkoret "alarm"

Kombinerade regler beakta flera parametrar samtidigt:

- Logiska operationer (OCH, ELLER, INTE)

- Viktad summering

- Neurala nätverk

Anpassningsbara regler förändring under drift baserat på ackumulerad erfarenhet.

1.1.5 Optimering av diagnostisk process

Val av diagnostiska parametrar är en kritiskt viktig uppgift för att avgöra diagnostikens effektivitet. Urvalskriterierna inkluderar:

Parameterinformation kännetecknar förmågan att urskilja objekttillstånd:

I = Σᵢ Σⱼ P(ωᵢ, ωⱼ) log[P(ωᵢ, ωⱼ)/(P(ωᵢ)P(ωⱼ))]

Mätningssäkerhet bestäms av sensorns noggrannhet och stabilitet, påverkan av störningar och externa faktorer.

Teknisk genomförbarhet inkluderar möjlighet till sensorinstallation, tillgänglighet för underhåll, kompatibilitet med fartygets system.

Ekonomisk effektivitet redogör för kostnader för mätutrustning, drift och underhåll.

Optimering av kontrollerade parametrar utförs med hjälp av metoder:

- Korrelationsanalys för att utesluta redundanta parametrar

- Huvudkomponenter för att minska dimensionaliteten i funktionsutrymmet

- Genetiska algoritmer för att hitta optimala parameteruppsättningar

- Expertbedömningar för att beakta specialistkunskap

1.2 Tekniska underhållsmetoder

1.2.1 Utvecklingen av tekniska underhållskoncept

Utvecklingen av tekniska underhållsmetoder för marin utrustning har genomgått flera steg, som vart och ett kännetecknas av specifika tillvägagångssätt och teknologier.

Första generationen (fram till 1940-talet) – underhåll från körning till haveri:

- Reparera endast efter att fel uppstått

- Enkla kontrollmetoder (visuell inspektion, lyssnande)

- Hög risk för olyckor och driftstopp

- Låga krav på utrustningens tillförlitlighet

Andra generationen (1940-1970) – planerat förebyggande underhåll:

- Reparationer utförda med fastställda tidsintervall

- Baserat på statistisk tillförlitlighetsdata

- Minskning av plötsliga fel

- Ofta överdrivet underhåll av brukbar utrustning

Tredje generationen (från 1970-talet) – tillståndsbaserat underhåll:

- Beslut baserade på faktiskt tekniskt skick

- Tillämpning av moderna diagnostiska metoder

- Optimering av utrustningsresurser

- Minskning av driftskostnader

Fjärde generationen (från 2000-talet) – intelligent underhåll:

- Användning av artificiell intelligens och stordata

- Felprediktion och underhållsoptimering

- Integration med digitala styrsystem

- Fjärrövervakning och support

1.2.2 Reaktivt underhåll

Principer för reaktivt underhåll: Reaktivt underhåll innebär att fel elimineras efter att de uppstått. Trots den skenbara enkelheten har denna metod sina tillämpningsområden och kräver specifik organisation.

Användningsområden:

- Icke-kritisk utrustning vars fel inte påverkar säkerheten

- Utrustning med låg ersättningskostnad

- System med hög redundans

- Snabbslitande förbrukningselement

Fördelar:

- Minimala kostnader för diagnostik och övervakning

- Enkel organisation

- Maximal resursutnyttjande av utrustningen

- Inga onödiga störningar i systemdriften

Nackdelar:

- Hög risk för plötsliga fel

- Möjlighet till kaskadskador

- Oförutsägbara reparationskostnader

- Lång driftstopp för restaurering

Organisering av reaktivt underhåll på fartyg:

- Skapa beredskapslager av reservdelar och material

- Förbereder personal för akuta reparationer

- Utveckla rutiner för att minimera konsekvenserna av fel

- Ingående av avtal för tekniskt stöd i nödsituationer i hamnar

1.2.3 Planerat förebyggande underhåll (PPM)

Grunderna i PPM-systemet: Planerat förebyggande underhåll baseras på att schemalagt arbete utförs vid fastställda tidsintervall eller driftstider, oavsett utrustningens faktiska skick.

Principer för konstruktion av PPM-system:

- Kalenderarbetsplanering

- Standardisering av serviceprocedurer

- Standardisering av arbetskraft och material

- Kontroll av schemalagd arbetsutförande

Typer av schemalagt arbete:

- Skiftunderhåll (inspektioner, smörjning, parameterkontroll)

- Regelbundet underhåll (oljebyten, filterbyte, justeringar)

- Större översyner (demontering, inspektion, restaurering)

PPM-planering för marin utrustning:

Faktorer som påverkar underhållsfrekvensen:

- Utrustningens driftsintensitet

- Miljöförhållanden (temperatur, luftfuktighet, vibrationer)

- Kvaliteten på bränsle, olja och andra arbetsmedier

- Kvalifikationer för underhållspersonal

- Klassificeringssällskap och flaggstatskrav

Metoder för att bestämma frekvens:

- Statistisk analys av tillförlitlighetsdata

- Rekommendationer från utrustningstillverkare

- Erfarenhet av att använda liknande utrustning

- Resultat av bänk- och driftstester

PPM-systemdokumentation:

- Tekniska pass för utrustning

- Tekniska underhållskort

- PPM-scheman

- Fel- och korrigeringsregister

- Rapporter om slutförande av arbete

1.2.4 Proaktivt tillståndsbaserat underhåll

Koncept för tillståndsbaserat underhåll (CBM): Tillståndsbaserat underhåll representerar en strategi där beslut om reparationsarbete fattas baserat på det faktiska skicket på den tekniska utrustningen som fastställs med hjälp av tekniska diagnostiska metoder.

Grundläggande CBM-principer:

- Kontinuerlig eller periodisk tillståndsövervakning

- Analys av förändringstrender för diagnostiska parametrar

- Förutsägelse av felutveckling

- Reparationsplanering baserad på förutsägelser

Implementeringsfaser för CBM:

- Insamling av diagnostisk information

- Databehandling och analys

- Bedömning av nuvarande tillstånd

- Förutsägelse av tillståndsförändring

- Beslutsfattande om nödvändighet av intervention

- Arbetsplanering och utförande

Tekniker för tillståndsövervakning:

Vibrationsövervakning:

- Mätning av vibrationsparametrar för roterande utrustning

- Spektral karakteristisk analys

- Identifiering av defektkarakteristikfrekvens

- Bedömning av skadeutvecklingsgrad

Termografisk kontroll:

- Mätning av utrustningens temperaturfält

- Lokal överhettningsdetektering

- Värmeisolering och täthetskontroll

- Övervakning av elektrisk utrustning

Oljeanalys:

- Bestämning av slitproduktinnehåll

- Analys av föroreningar och föroreningar

- Bedömning av nedbrytning av smörjmedel

- Detektering av kylvätskeinträngning

Akustisk kontroll:

- Brusnivå- och spektrummätning

- Okarakteristisk ljuddetektering

- Systemets täthetskontroll

- Lager- och kugghjulsdiagnostik

1.2.5 Förutsägande underhåll (PdM)

Koncept för prediktivt underhåll: Prediktivt underhåll representerar den mest avancerade strategin som använder modern dataanalysteknik, maskininlärning och artificiell intelligens för att förutsäga fel och optimera underhåll.

Viktiga PdM-tekniker:

- Sakernas internet (IoT) för datainsamling

- Stordata för analys

- Maskininlärning för mönsterigenkänning

- Artificiella neurala nätverk för prediktion

- Digitala tvillingar för modellering

PdM-fördelar:

- Förebyggande av plötsliga fel

- Optimering av reservdelslager

- Minskning av underhållskostnader

- Ökning av utrustningstillgänglighet

- Förbättring av driftsäkerheten

Prediktionalgoritmer:

Statistiska metoder:

- Regressionsanalys för trendidentifiering

- Autoregressiva modeller (ARIMA)

- Exponentiell utjämning

- Tidsseriespektralanalys

Maskininlärningsmetoder:

- Neurala nätverk för ickelinjär modellering

- Stöd för vektormaskiner (SVM)

- Slumpmässig skog

- Återkommande neurala nätverk (RNN, LSTM)

Fysiska modeller:

- Modeller för materialslitage och utmattning

- Termodynamiska processmodeller

- Smörjnings- och friktionsmodeller

- Finita elementspänningsmodeller

1.2.6 Funktionell diagnostik och testdiagnostik

Funktionell diagnostik: Funktionsdiagnostik utförs under normal drift av utrustningen och kräver inte att utrustningen stoppas eller ändras.

Funktionella diagnostiska metoder:

- Analys av driftsparametrar (tryck, temperatur, flöde)

- Övervakning av energiförbrukning

- Prestandakontroll

- Analys av utgående produktkvalitet

Fördelar:

- Kontinuerlig kontroll

- Ingen påverkan på produktionsprocessen

- Möjlighet till tidig avvikelsedetektering

- Integration med automatiska styrsystem

Testdiagnostik: Testdiagnostik innebär att tillämpa speciella teståtgärder på objektet och analysera systemresponsen.

Typer av teståtgärder:

- Stegåtgärder

- Impulsåtgärder

- Harmoniska åtgärder

- Slumpmässiga handlingar

Tillämpning inom marin teknik:

- Testning av styrsystem

- Verifiering av skyddsanordning

- Kalibrering av mätsystem

- Verifiering av kontrollalgoritm

1.2.7 Integrering av olika underhållsstrategier

Kombinerad metod: Moderna fartyg använder en kombinerad metod som kombinerar olika underhållsstrategier beroende på utrustningens betydelse och egenskaper.

Kriterier för strategival:

- Utrustningens kritiska betydelse för säkerheten

- Ekonomiska konsekvenser av misslyckande

- Övervaknings- och diagnostikkostnader

- Teknik och utrustningstillgänglighet

- Personalkvalifikationer

Strategivalsmatris:

| Kritiskhet | Kostnad för fel | Rekommenderad strategi |

|---|---|---|

| Hög | Hög | Förutsägande underhåll |

| Hög | Medium | Tillståndsbaserat underhåll |

| Medium | Hög | PPM + övervakning |

| Medium | Medium | Planerad förebyggande |

| Låg | Låg | Reaktivt underhåll |

Rekommendationer för praktisk implementering:

- Genomföra revision av befintligt underhållssystem

- Utrustningsklassificering efter kritikalitet

- Etappvis implementering av ny teknik

- Personalutbildning och skapande av rutiner

- Effektivitetsövervakning och anpassning av tillvägagångssätt

Slutsats

Grunderna i teknisk diagnostik av marin utrustning utgör grunden för att skapa effektiva tekniska underhållssystem. Att förstå teoretiska principer, korrekt val av diagnostiska parametrar och optimal underhållsstrategi är viktiga faktorer för att säkerställa tillförlitlighet, säkerhet och ekonomisk effektivitet i fartygsdrift.

Moderna utvecklingstrender riktas mot en bredare tillämpning av digital teknik, artificiell intelligens och integration av olika underhållsmetoder. Framgångsrik implementering av dessa tekniker kräver djup förståelse för grundläggande diagnostiska principer och ett systematiskt tillvägagångssätt för deras tillämpning.

Vidareutveckling av teknisk diagnostik av marin utrustning kommer att vara förknippad med skapandet av intelligenta självdiagnostiska system som kan fatta underhållsbeslut autonomt och optimera driftslägen i realtid.

Kapitel 2. Grundläggande vibrationer i mekaniska system för marin utrustning: Fysikaliska processer och diagnostiska egenskaper

Inledning

Vibrationer är det universella språket för mekaniska system och innehåller rik information om deras tekniska tillstånd. Inom marin teknik, där utrustning arbetar under ökad belastning, varierande driftsförhållanden och aggressiv marin miljö, får vibrationsdiagnostik särskild betydelse. Att förstå de fysikaliska grunderna för vibrationsgenerering och -utbredning är nyckeln till effektiv diagnostik och förutsägelse av marin utrustnings tekniska tillstånd.

Vibrationer i marin utrustning representerar en komplex flerkomponentssignal som bildas av olika excitationskällor och överförs genom komplexa mekaniska strukturer. Varje element i fartygets kraftverk bidrar till den övergripande vibrationsbilden och skapar ett unikt "vibrationsporträtt" av det tekniska tillståndet.

2.1 Fysiska grunder för vibration

2.1.1 Grundläggande begrepp inom vibrationsteori

Mekaniska vibrationer representerar rörelser hos kroppar eller delar av mekaniska system som upprepas med vissa tidsintervall runt ett jämviktsläge. I samband med marin utrustning är vibrationer en integrerad del av arbetsprocessen och samtidigt en källa till diagnostisk information.

Matematisk beskrivning av enkla vibrationer:

Enkla harmoniska vibrationer beskrivs av ekvationen:

x(t) = A·sin(ωt + φ)

var:

- x(t) – förskjutning vid tidpunkten t

- A – vibrationsamplitud

- ω – vinkelfrekvens (ω = 2πf)

- φ – initial fas

- f – vibrationsfrekvens (Hz)

Hastighet och acceleration i harmoniska vibrationer:

v(t) = dx/dt = Aω·cos(ωt + φ) = Aω·sin(ωt + φ + π/2)

a(t) = dv/dt = -Aω²·sin(ωt + φ) = Aω²·sin(ωt + φ + π)

Dessa samband visar att:

- Hastigheten leder till förskjutning med π/2 (90°)

- Acceleration leder till förskjutning med π (180°)

- Maximal hastighet: v_max = Aω

- Maximal acceleration: a_max = Aω²

2.1.2 Klassificering av mekaniska vibrationer

Efter rörelsens karaktär:

Vibrationsförskjutning – huvudparameter för lågfrekventa vibrationer (f < 10 Hz):

- Mätt i mikrometer (μm) eller millimeter (mm)

- Mest informativt för obalans och feljustering

- Används för övervakning av låghastighetsutrustning

- ISO-standard: vanligtvis 25–100 μm för industriell utrustning

Vibrationshastighet – universell parameter för medelfrekvenser (10–1000 Hz):

- Mätt i mm/s

- Proportionell mot vibrationsenergin

- Huvudparameter för bedömning av allmänt tillstånd

- ISO 10816: standardnivåer för olika maskintyper

Vibrationsacceleration – optimal för höga frekvenser (f > 1000 Hz):

- Mätt i m/s² eller g (g = 9,81 m/s²)

- Känslig för påverkansprocesser

- Effektiv för diagnostik av rullningslager

- Används i intervallet 1–20 kHz

Matematiska samband mellan parametrar:

För harmonisk signal x(t) = A·sin(2πft):

- Vibrationshastighet: v_RMS = A·2πf/√2 = 2,22·A·f (mm/s)

- Vibrationsacceleration: a_RMS = A·(2πf)²/√² = 8,89·A·f² (m/s²)

Genom periodicitet:

Periodiska vibrationer upprepa med lika långa tidsintervall:

- Harmonisk (sinusformad)

- Polyharmonisk (summa av övertoner)

- Periodisk icke-harmonisk (puls, sågtand)

Matematisk representation av periodiska vibrationer (Fourierserier):

x(t) = A₀ + Σ[Aₙ·cos(nωt) + Bₙ·sin(nωt)]

Aperiodiska vibrationer har ingen upprepande struktur:

- Övergående processer

- Slumpmässiga vibrationer (brus)

- Modulerade signaler

Enligt frekvensegenskaper:

Lågfrekventa vibrationer (0,1–10 Hz):

- Rotorns obalans

- Feljustering av axellinjen

- Instabilitet i förbränningsprocessen

- Resonanser i skrovstrukturen

Medelfrekventa vibrationer (10–1000 Hz):

- Kugghjulstransmissioner

- Bladfrekvenser för fläktar och pumpar

- Elektromagnetiska processer i motorer

- Hydrodynamiska fenomen

Högfrekventa vibrationer (1000-20000 Hz):

- Rullande lager

- Kavitation i pumpar

- Friktions- och slitageprocesser

- Ultraljudsdefekter

2.1.3 Grundläggande vibrationsparametrar

Amplitudegenskaper:

Toppvärde – maximal avvikelse från nollnivå:

x_topp = max|x(t)|

Tillämpning: stötbelastningskontroll, transient processanalys.

Topp-till-topp – skillnaden mellan max- och minimivärden:

x_pp = x_max – x_min

Tillämpning: bedömning av övergripande vibrationsnivå, kontroll av spelrum.

RMS-värde (root mean square):

x_RMS = √(1/T ∫₀ᵀ x²(t)dt)

Tillämpning: huvudparameter för bedömning av vibrationsenergi, internationella standarder.

Genomsnittligt värde:

x_medelvärde = 1/T ∫₀ᵀ |x(t)|dt

Samband mellan amplitudparametrar:

För harmonisk signal:

- x_RMS = x_topp/√2 ≈ 0,707·x_topp

- x_medelvärde = 2·x_topp/π ≈ 0,637·x_topp

- x_pp = 2·x_topp

Frekvenskarakteristik:

Grundfrekvens (f₀) – frekvensen för den grundläggande harmoniska frekvensen.

Vibrationsperiod: T = 1/f₀

Vinkelfrekvens: ω = 2πf₀

Fasegenskaper:

Absolut fas – signalfas i förhållande till extern referenssignal.

Relativ fas – fasskillnad mellan signaler vid olika mätpunkter:

Δφ = φ₁ – φ₂

Fasinformation är avgörande för:

- Bestämning av obalansriktning under balansering

- Analysera vibrationslägen hos strukturer

- Identifiera excitationskällor

- Diagnostisera axelfeljustering

2.1.4 Statistiska egenskaper hos vibrationer

Statistiska parametrar för slumpmässiga processer:

Variation:

σ² = E[(x(t) – μ)²] = x_RMS² – μ²

där μ – matematisk förväntad värdet.

Skevhetskoefficient:

S = E[(x(t) – μ)³]/σ³

Karaktäriserar fördelningssymmetri:

- S = 0 för symmetrisk fördelning

- S > 0 för högersidig asymmetri

- S < 0 för vänstersidig asymmetri

Kurtoskoefficient:

K = E[(x(t) – μ)⁴]/σ⁴

Karaktäriserar fördelningens "skärpa":

- K = 3 för normalfördelning

- K > 3 för "skarp" fördelning (närvaro av impulser)

- K < 3 för "platt" fördelning

Toppfaktor:

CF = x_topp/x_RMS

Diagnostisk betydelse:

- CF = √2 ≈ 1,41 för sinusformad signal

- CF = √3 ≈ 1,73 för triangulär signal

- CF > 3 indikerar förekomst av stötprocesser

- CF > 5 kännetecken för lagerdefekter

2.1.5 Typer av vibrationer i marin utrustning

Fria och forcerade vibrationer:

Fria vibrationer inträffa efter initial störning och sker vid naturliga frekvenser:

m·ẍ + c·ẋ + k·x = 0

där m – massa, c – dämpning, k – styvhet.

Naturfrekvens: f₀ = (1/2π)·√(k/m)

Tvingade vibrationer uppstå under yttre krafter:

m·ẍ + c·ẋ + k·x = F(t)

Amplitud-frekvenskarakteristik:

A(ω) = F₀/k / √[(1-(ω/ω₀)²)² + (2ξω/ω₀)²]

där ξ – dämpningskoefficient.

Resonansfenomen:

Resonans uppstår när excitationsfrekvensen sammanfaller med egenfrekvensen:

- Amplitudusökning med Q-faktor (systemkvalitetsfaktor)

- 90° fasförskjutning vid resonans

- Risk för strukturell förstörelse

Longitudinella, transversella och torsionella vibrationer:

Longitudinella vibrationer – vibrationer längs axelns axel:

- Upprörd över ojämnheter i arbetsprocessen

- Karaktäristik för fram- och återgående maskiner

- Frekvenser: multiplar av cylinderantal × varvtal

Tvärgående vibrationer – böjvibrationer hos axlar:

- Huvudvibrationstyp för obalans

- Kritiska frekvenser för axelböjningsvibrationer

- Vibrationslägen: nodpunkter och antinoder

Torsionsvibrationer – vibrationer kring rotationsaxeln:

- Exciterad av vridmomentets olikformighet

- Farligt för långa schaktsystem

- Kan leda till axel- och kopplingsfel

Synkrona och asynkrona vibrationer:

Synkrona vibrationer har frekvensmultipel av rotationsfrekvensen:

- 1× – obalans, feljustering

- 2× – feljustering, lös passform

- 3×, 4×… – tillverkningsfel

Asynkrona vibrationer inte relaterad till rotationsfrekvens:

- Bärfrekvenser

- Kugghjulsfrekvenser under variabel belastning

- Självsvängningar och instabila processer

2.2 Vibrationskällor på fartyg

2.2.1 Huvudmotorer som vibrationskällor

Huvudmotorer är de kraftfullaste vibrationskällorna på fartyg. Deras vibrationsegenskaper bestäms av motortyp, konstruktionsegenskaper och driftsätt.

Dieselmotorer:

Bränsleförbränningsprocesser: Ojämn förbränningsprocessen i cylindrarna skapar varierande krafter som verkar på kolvgruppen och motorblocket.

Huvudsakliga excitationsfrekvenser:

- f_main = n/60 (Hz) – vevaxelns rotationsfrekvens

- f_cyl = z·n/60 (Hz) – tändfrekvens

där n – motorns varvtal, z – antalet cylindrar.

För 4-taktsmotor:

- Arbetsslagfrekvens: f_arbete = z·n/120

- Övertoner: 0,5×, 1×, 1,5×, 2×, 2,5× av rotationsfrekvensen

För 2-taktsmotor:

- Arbetsslagfrekvens: f_arbete = z·n/60

- Huvudövertoner: 1×, 2×, 3×, 4× av rotationsfrekvensen

Obalans i roterande massa:

Kvarvarande obalans i vevaxeln och relaterade delar skapar centrifugalkrafter:

F_centrum = m·e·ω²

där m – obalanserad massa, e – excentricitet, ω – vinkelhastighet.

Excitationsfrekvens: 1× av vevaxelns rotationsfrekvens.

Fram- och återgående massobalans:

Tröghetskrafterna i kolvgruppen skapar variabla belastningar:

F_in = m_recip·r·ω²·(cosωt + λ·cos2ωt)

där λ = r/l – förhållandet mellan vevaxelns radie och vevstakslängden.

Huvudfrekvenser: 1× och 2× av rotationsfrekvensen.

Tillverknings- och monteringsfelaktigheter:

- Vevaxelkast: frekvenser 1×, 2×, 3×…

- Cylinderovalitet: frekvens 2×

- Balanseringsonnoggrannhet: frekvens 1×

- Feljustering: frekvenser 1×, 2×

Lager- och styrslitage:

- Huvudlagerslitage: ökad vibration 0,5×, 1×, 2×

- Slitage av vevstakslager: frekvenser multipel av cylinderantal

- Kolvringsslitage: högfrekventa komponenter

- Styravstånd: stötprocesser

Gasturbinmotorer:

Obalans i rotorn:

- Högtryckskompressor: 10000-15000 varv/min

- Högtrycksturbin: 8000-12000 varv/min

- Lågtryckskompressor: 3000-5000 varv/min

Aerodynamiska processer:

- Bladfrekvenser: z_blad × n/60

- Kompressorstöt: lågfrekventa pulsationer

- Icke-stationära flöden: bredbandsbrus

Temperaturdeformationer:

- Gnuggning i flödesvägen

- Avståndsförändringar under uppvärmning

- Temperaturspänningar i höljet

2.2.2 Hjälpmaskineri

Generatorer och elmotorer:

Mekaniska vibrationskällor:

- Rotorns obalans: frekvens 1×

- Lagerfel: lagerfrekvenser

- Feljustering med drivmotor: frekvenser 1×, 2×

Elektromagnetiska källor:

För induktionsmotorer:

f_em = 2·f_mains·s·p

där f_nät – nätfrekvens, s – eftersläpning, p – antal polpar.

Karakteristiska frekvenser:

- 2× nätfrekvens (100 Hz för 50 Hz nät)

- Frekvenser relaterade till stator- och rotorplatsnummer

- Frekvenser för luftgapsexcentricitet

Lindningsdefekter:

- Kortslutningar mellan varven: rotationsfrekvensmodulering

- Rotorstångsbrott: sidband runt rotationsfrekvensen

- Rotorns excentricitet: frekvenser ±1, ±2, ±3 × nätfrekvens

Pumpar av olika system:

Centrifugalpumpar:

Huvudsakliga vibrationskällor:

- Obalans i impellern: frekvens 1×

- Bladfrekvens: z_blad × n/60

- Kavitation: bredbandssignal i intervallet 5–50 kHz

Diagnostiska tecken på kavitation:

- Initial kavitation: ökning av högfrekventa komponenter

- Utvecklad kavitation: bladfrekvensmodulering

- Superkavitation: minskning av den totala vibrationsnivån

Kolvpumpar:

- Kolvfrekvens: z_kolv × n/60

- Tryckpulsationer: övertoner i kolvfrekvensen

- Ventilslitage: förändringar i pulseringskaraktär

Skruvpumpar:

- Skruvfrekvens: z_skruv × n/60

- Skruvinteraktion: kombinationsfrekvenser

- Slitage på arbetsytan: förändringar i harmoniska amplituder

Kompressorer och fläktar:

Centrifugalkompressorer:

- Bladfrekvens: huvuddiagnosfrekvens

- Överspänning: lågfrekventa självoscillationer (0,1-10 Hz)

- Stallfenomen: oregelbundna pulseringar

Matematisk beskrivning av våg:

Förekomstvillkor: dΨ/dΦ > 0

där Ψ – tryckkoefficient, Φ – flödeskoefficient

Kolvkompressorer:

- Kolvfrekvens: bestämmer huvudövertoner

- Ventilfenomen: högfrekventa komponenter

- Pulsationer i gasledningar: systemresonansfrekvenser

Axialfläktar:

- Bladfrekvens och dess övertoner

- Interaktion med ledskenor

- Bladstoppfenomen

Växellådor och kopplingar:

Växellådor:

Huvudväxelfrekvens:

f_växel = z·n/60

där z – antalet kugghjulständer, n – rotationsfrekvens.

Diagnostiska tecken på defekter:

- Tandslitage: kuggfrekvensövertoner ökar

- Tillverkningsfel: frekvensmodulering av kugghjul

- Tandbrott: slagpulser vid rotationsfrekvens

Planetväxlar:

Karakteristiska frekvenser:

- f_sat = (z_ring – z_sol)·n_bärvåg/(60·z_sat)

- f_planet = |z_sol – z_ring|·n_sol/(60·z_ring)

Kopplingar:

- Elastiska kopplingar: koppling av naturliga frekvenser

- Feljustering: frekvenser 1×, 2×, 3×

- Kuggslitage (kugghjulskopplingar): kugghjulsfrekvenser

2.2.3 Framdrivningskomplex

Propellern och dess interaktion med skrovet:

Bladfrekvenser:

f_blad = z_blad × n_prop/60

Huvudsakliga excitationskällor:

- Ojämn hastighetsfält bakom skrovet

- Kavitation på blad

- Propellerobalans

Propeller-skrov-interaktion:

Variabla krafter som verkar på skrovet:

- Longitudinell komponent (dragkraft): dragkraftspulsationer

- Tvärgående komponenter: sidokrafter

- Moment: vridmoment och vältning

Kavitationsfenomen:

Typer av kavitation på propeller:

- Bubbelkavitation: högfrekventa pulsationer

- Arkkavitation: lågfrekventa tryckpulsationer

- Superkavitation: förändringar i propellerkaraktäristik

Akterrörsarrangemang:

Akterrörslager:

- Vattensmörjning: speciella lagerfunktioner

- Lagerfoderslitage: spelrumsförändringar

- Sandinträngning: slipande slitage

Diagnostiska frekvenser:

- f_inner = 0,5×f_rot×z_kulor×(1 – d/D×cosα)

- f_yttre = 0,5×f_rotation×z_kulor×(1 + d/D×cosα)

- f_bur = 0,5×f_rot×(1 – d/D×cosα)

där d/D – diameterförhållandet, α – kontaktvinkeln.

Axeltätningar:

- Packboxtätningar: friktion och slitage

- Ansiktstätningar: kontaktspänningar

- Läckage: dynamiska karakteristikförändringar

Axelns axial- och axellager:

Axiallager:

Absorberar axiell kraft från propellern:

F_dragkraft = T/(η_prop × V)

där T – propellerdragkraft, η_prop – propellerverkningsgrad, V – fartygets hastighet.

Vibrationskällor:

- Ojämn belastning på segment

- Temperaturdeformationer

- Slitage och repor på arbetsytor

Lagergångar:

- Axellinjens nedböjning under egen vikt

- Dynamiska belastningar från propellerdrift

- Feljustering av axelsektioner

2.2.4 Vibrationsöverföring genom fartygskonstruktioner

Vibrationsöverföringsvägar:

Stela anslutningar:

- Motorfundament

- Axlar och dess stöd

- Rörledningar och dess fästen

Elastiska förbindningar:

- Motorvibrationsisolatorer

- Rörkompensatorer

- Flexibla axelkopplingar

Skrovets dynamiska egenskaper:

Skrovets naturliga frekvenser:

- Totala böjningslägen: 1–10 Hz

- Lokala däck- och skottlägen: 10–100 Hz

- Panelens pläteringslägen: 100-1000 Hz

Transmissionskoefficienter:

K(ω) = X-utgång/X-ingång = H(jω)

där H(jω) – strukturöverföringsfunktionen.

Havsvågornas inflytande:

Fartygets rörelser:

- Rulle: 0,05–0,2 Hz

- Tonhöjd: 0,1–0,3 Hz

- Hävning: 0,2–0,5 Hz

Smällande:

Vågpåverkan på skrovet skapar impulsbelastningar:

- Bottenslag: stötar mot botten

- Sidoslag: stötar på sidan

- Bogslag: stötar på stäven

2.2.5 Vibrationsegenskaper under olika driftsförhållanden

Inverkan på fartygslastning:

Ändringar i utkastet:

- Förändringar i den naturliga frekvensen i Hull

- Propellerns driftsförhållanden förändras

- Omfördelning av utrustningsbelastning

Tyngdpunktens inflytande:

- Stabilitet och rullningsperiod

- Belastningar på utrustningens fundament

- Deformationer av skrovstrukturen

Väderförhållandenas inverkan:

Stormförhållanden:

- Ökade rörelseamplituder

- Dynamiska belastningar på utrustning

- Ändringar i motorns driftläge

Isförhållanden:

- Ispåverkan på skrovet

- Förändringar i propellerns karaktäristik

- Ytterligare belastningar på axlarna

Utrustningens driftlägen:

Övergående lägen:

- Motorstart och stopp

- Ladda ändringar

- Växling

Nödlägen:

- Enmotorig drift

- Nödstopp

- Backning

Slutsats

Att förstå de fysikaliska grunderna för vibrationer och dess källor på fartyg är grunden för effektiv diagnostik. Varje element i fartygets kraftverk har sina karakteristiska excitationsfrekvenser och diagnostiska tecken som måste beaktas vid utveckling av övervakningssystem.

Komplexiteten hos fartygssystem kräver en omfattande metod för vibrationsanalys som beaktar samspelet mellan olika excitationskällor, vibrationers överföringsvägar genom strukturer och påverkan av driftsförhållanden. Moderna digitala signalbehandlingsmetoder gör det möjligt att extrahera användbar diagnostisk information från komplexa flerkomponentsvibrationssignaler och ge en tillförlitlig bedömning av marin utrustnings tekniska skick.

Vidareutveckling av teori och praktik inom vibrationsdiagnostik inriktas mot att skapa intelligenta system som automatiskt kan analysera komplexa vibrationsmönster och fatta beslut om utrustningens tekniska skick i realtid.

Kapitel 3. Vibrationsmätning och analys: Moderna tekniker och metoder

Inledning

Vibrationsmätning utgör grunden för alla diagnostiksystem för marin utrustning. Kvaliteten på diagnostisk information beror direkt på mätsystemets noggrannhet, stabilitet och tillförlitlighet. I marina förhållanden, som kännetecknas av aggressiv marin miljö, hög luftfuktighet, varierande temperaturer och elektromagnetisk störning, blir kraven på mätutrustning särskilt stränga.

Moderna vibrationsmätningssystem representerar komplexa mät- och beräkningskomplex, inklusive högprecisionssensorer, flerkanaliga datainsamlingssystem, kraftfulla digitala signalbehandlingsalgoritmer och intelligenta analysmetoder. Utvecklingen av mikroelektronik, digital teknik och trådlös kommunikation öppnar nya möjligheter för att skapa distribuerade övervakningssystem med hög grad av autonomi och intelligens.

3.1 Metoder för vibrationsmätning

3.1.1 Grundläggande principer för vibrationsmätning

Princip för kinematisk mätning:

Den kinematiska principen är baserad på direkt mätning av objektets rörelseparametrar: förskjutning, hastighet eller acceleration. Denna princip är mest utbredd inom modern vibrationsdiagnostik på grund av hög noggrannhet och brett dynamiskt omfång.

Matematiska grunder för kinematisk princip:

För harmoniska vibrationer beskrivs förhållandet mellan rörelseparametrar av:

- x(t) = A·sin(ωt + φ) – förskjutning

- v(t) = dx/dt = Aω·cos(ωt + φ) – hastighet

- a(t) = dv/dt = -Aω²·sin(ωt + φ) – acceleration

I frekvensdomänen:

- V(jω) = jω·X(jω) – vibrationshastighet

- A(jω) = (jω)²·X(jω) = -ω²·X(jω) – vibrationsacceleration

Överföringsfunktioner för integration och differentiering:

- H_int(jω) = 1/(jω) – integrator

- H_diff(jω) = jω – differentiator

Dynamisk mätprincip:

Den dynamiska principen är baserad på att mäta tröghetskrafter som uppstår under oscillerande rörelse. Denna princip implementeras i tröghetssensorer där objektvibrationer orsakar relativ rörelse hos en tröghetsmassa.

Rörelseekvation för tröghetssystem:

m·ẍ + c·ẋ + k·x = -m·a₀(t)

var:

- m – tröghetsmassa

- c – dämpningskoefficient

- k – elastiskt elementstyvhet

- a₀(t) – basacceleration

- x – relativ massförskjutning

Överföringsfunktion för tröghetssensor:

H(jω) = X(jω)/A₀(jω) = -ω²/[ω₀²-ω² + j·2ξω₀ω]

där ω₀ = √(k/m) – egenfrekvens, ξ = c/(2√(km)) – dämpningskoefficient.

3.1.2 Klassificering av mätmetoder

Efter typ av uppmätt parameter:

Absolut förskjutningsmätning:

- Mätning av förskjutningar i förhållande till fast bas

- Användningsområde: kontroll av stora förskjutningar, lågfrekvensdiagnostik

- Sensorer: laserinterferometrar, virvelströmssensorer, kapacitiva sensorer

Mätning av relativ förskjutning:

- Mätning av förskjutningar av en objektdel i förhållande till en annan

- Tillämpning: spelrumskontroll, höljesdeformationer

- Sensorer: virvelström, induktiv, töjningsgivare

Mätning av vinkelförskjutning:

- Mätning av rotationer och torsionsvibrationer hos axlar

- Tillämpning: axeldiagnostik, analys av torsionsvibrationer

- Sensorer: kodare, gyroskop, laservinkelmätare

Med sensorinstallationsmetod:

Kontaktmetoder:

- Direkt mekanisk anslutning av sensorn till objektet

- Fördelar: hög noggrannhet, brusimmunitet

- Nackdelar: påverkan på objektdynamik, installationskomplexitet

Kontaktfria metoder:

- Mätning utan fysisk kontakt med objektet

- Fördelar: ingen påverkan på objektet, mätning på oåtkomliga platser

- Nackdelar: påverkan av externa störningar, avståndsbegränsningar

Efter mättecken:

Kontinuerliga mätningar:

- Konstant övervakning av vibrationsparametrar

- Användningsområde: stationära diagnossystem för kritisk utrustning

- Funktioner: höga tillförlitlighetskrav, autonom drift

Periodiska mätningar:

- Mätningar vid specifika tidsintervall

- Användningsområde: bärbar diagnostik, schemalagda undersökningar

- Funktioner: detaljerad analyskapacitet, flexibla mätprogram

3.1.3 Typer av vibrationssensorer

Accelerometrar:

Accelerometrar är de mest universella och använda vibrationssensorerna. De mäter acceleration och möjliggör erhållande av information om förskjutning och hastighet genom signalintegration.

Piezoelektriska accelerometrar:

Funktionsprincip baserad på piezoelektrisk effekt – generering av elektrisk laddning under mekanisk deformation av kristallen.

Huvudmaterial:

- Kvarts (SiO₂): hög stabilitet, låg temperaturkänslighet

- Turmalin: naturligt piezoelektriskt material, hög hållfasthet

- Piezokeramisk (PZT): hög känslighet, brett temperaturområde

Designscheman:

- Kompressionsläge: F = ma → σ = F/A → Q = d₃₃·σ·A

- Skjuvmod: τ = F/A → Q = d₁₅·τ·A

- Böjningsläge: M = F·l → Q = d₃₁·M·w/t²

där d₃₃, d₁₅, d₃₁ – piezoelektriska moduler, Q – laddning, σ, τ – spänningar.

Tekniska egenskaper:

- Känslighet: 0,1–100 pC/(m/s²)

- Frekvensområde: 0,5 Hz – 10 kHz

- Dynamiskt omfång: 100–140 dB

- Temperaturområde: -50…+150°C

- Överbelastningskapacitet: upp till 10000 g

Kapacitiva accelerometrar:

Funktionsprincip baserad på kapacitansförändring av kondensatorn när tröghetsmassan förskjuts.

Matematisk beskrivning:

C = ε₀·ε_r·A/d

ΔC/C = -Δd/d = -x/d₀

där ε₀ – dielektricitetskonstanten, A – plattans area, d – avståndet mellan plattorna.

Fördelar:

- DC-accelerationsmätning (f = 0 Hz)

- Hög stabilitet vid låga frekvenser

- Låg strömförbrukning

- Mikrominiatyriseringsmöjlighet (MEMS)

Nackdelar:

- Känslighet för elektromagnetisk störning

- Behov av stabiliserad strömförsörjning

- Begränsat temperaturområde

Induktiva accelerometrar:

Funktionsprincip baserad på förändring av spolinduktansen när den ferromagnetiska kärnan rör sig.

Differentialschema:

- L₁ = L₀ + ΔL·x/x₀

- L₂ = L₀ – ΔL·x/x₀

- ΔL = L₁ – L₂ = 2ΔL·x/x₀

Användningsområden: lågfrekventa mätningar, vibrometrar, aktiva isoleringssystem.

Vibrationshastighetssensorer:

Elektrodynamiska sensorer:

Funktionsprincip baserad på generering av elektromagnetisk fältmätning i ledare som rör sig i ett magnetfält.

Elektromagnetisk induktionslag:

e = B·l·v = B·l·dx/dt

där B – magnetisk induktion, l – ledarens längd, v – hastighet.

Konstruktion:

- Permanentmagnet med polstycken

- Rörlig spole på elastisk upphängning

- Dämpningsvätska

Överföringsfunktion:

H(jω) = jω/(ω₀² – ω² + j·2ξω₀ω)

Arbetsfrekvensområde: vanligtvis över 10 Hz (över fjädringens resonansfrekvens).

Fördelar:

- Direkt mätning av vibrationshastighet

- Ingen strömförsörjning behövs

- Hög tillförlitlighet

- Enkel kalibrering

Nackdelar:

- Stor storlek och vikt

- Begränsat lågfrekvensområde

- Känslighet för magnetfält

- Temperaturpåverkan på magnetiska egenskaper

Förskjutningssensorer:

Virvelströmssensorer:

Funktionsprincip baserad på virvelströmsförändringar i ett ledande objekt när avståndet till sensorn ändras.

Fysiska grunder:

P-förlust = k·f²·B²·t·ρ⁻¹

där f – frekvens, B – magnetisk induktion, t – materialtjocklek, ρ – resistivitet.

Ekvivalent krets:

- Generatorspole: skapar alternerande magnetfält

- Mottagarspole: registrerar fältförändringar

- Mätobjekt: ledande mål

Matematisk modell:

Z(x) = R + jωL₀[1 + k·f(x)]

där x – avstånd till objekt, f(x) – kopplingsfunktion.

Tekniska egenskaper:

- Mätområde: 0,1–25 mm

- Upplösning: upp till 0,01 μm

- Frekvensområde: 0 Hz – 10 kHz

- Linjäritet: ±0,5%

- Temperaturstabilitet: ±0,02%/°C

Tillämpning inom marin diagnostik:

- Mätning av radiella axelvibrationer

- Övervakning av rotorns axiell förskjutning

- Mätning av lagerspel

- Övervakning av skrovstrukturdeformationer

Lasersensorer:

Funktionsprincip baserad på laserstrålningsinterferens eller mätning av flygtid med ljuspulser.

Laserinterferometrar: Baserat på Dopplereffekten:

f_doppler = 2v·cosθ/λ

där v – objekthastighet, θ – strålens infallsvinkel, λ – våglängd.

Fördelar:

- Mycket hög noggrannhet (upp till nanometer)

- Brett frekvensområde (0 Hz – MHz)

- Beröringsfri mätning

- Ingen påverkan på objektet

Nackdelar:

- Hög kostnad

- Känslighet för basvibrationer

- Krav på optisk renlighet

- Justeringskomplexitet

Lasertrianguleringssensorer: Trianguleringsprincipen:

d = f·b/(a + Δa)

där f – brännvidd, b – bas, a – bildposition.

Tillämpningar:

- Mätning av beröringsfri förskjutning

- Kontroll av ytprofil

- Deformationsmätning

3.1.4 Speciella mätmetoder

Mätningar av töjningsgivare:

Mätning av strukturella deformationer för att bestämma dynamiska spänningar.

Funktionsprincip:

ΔR/R = K·ε

där K – töjningskänslighetskoefficient, ε – relativ deformation.

Bryggmätningskrets:

U_ut = U_matning·ΔR/(4R) = U_matning·K·ε/4

Tillämpning inom marin diagnostik:

- Spänningskontroll av skrovstrukturen

- Mätning av axelmoment

- Diagnostik av utmattningsskador

- Övervakning av utrustningsfundament

Akustiska metoder:

Akustisk emission: Registrering av elastiska vågor genererade av materialdeformation och brottprocesser.

AE-parametrar:

- Signalamplitud

- Pulsenergi

- Räknehastighet

- Kumulativ energi

Tillämpningar:

- Sprick- och defektdetektering

- Övervakning av skadeutveckling

- Kontroll av svetsfogar

- Lagerdiagnostik

Ultraljudsdiagnostik: Användning av ultraljudsvågor för tjocklekskontroll, defektdetektering och mätning av materialegenskaper.

Metoder:

- Pulse-eko-metod

- Genomöverföringsmetod

- Resonansmetod

- Immersionstestning

Optiska metoder:

Holografisk interferometri: Registrering av objektvibrationslägen med hjälp av holografiska metoder.

Fördelar:

- Visualisering av vibrationsläge

- Beröringsfri mätning

- Hög spatial upplösning

- Komplex objektundersökningskapacitet

Digital bildkorrelation (DIC): Mätning av deformationer och förskjutningar genom bildanalys.

Princip:

- Objektfotografering före och efter deformation

- Korrelationsanalys av bilder

- Beräkning av förskjutnings- och deformationsfält

3.2 Teknisk mätutrustning

3.2.1 Mätsystemarkitektur

Modern mätsystemstruktur:

Objekt → Sensorer → Konditionering → ADC → Bearbetning → Analys → Beslut

↑ ↓ ↓ ↓

Rapporter för återkopplingskalibreringsdatabasen

Primära givare (sensorer):

Funktioner hos primära givare:

- Omvandla mekaniska vibrationer till elektriska signaler

- Tillhandahåller nödvändig känslighet och noggrannhet

- Anpassning till driftsförhållanden

- Minimera påverkan på mätobjektet

Krav för sensorer i marina tillämpningar:

- Marin miljöbeständighet (saltluft, fuktighet)

- Temperaturstabilitet (-30…+70°C)

- Vibrations- och stöttålighet

- Elektromagnetisk kompatibilitet

- Explosionssäkerhet (för tankfartyg och gastransportörer)

Signalbehandlingsanordningar:

Laddningsförstärkare (för piezoelektriska sensorer): Omvandla högohmig laddningssignal till lågohmig spänningssignal.

Huvudsakliga egenskaper:

K_amp = U_ut/Q_in = 1/C_återkoppling

där C_feedback – återkopplingskapacitans.

Krav:

- Hög ingångsimpedans (>10¹² Ω)

- Låg nolldrift (<1 mV/hour)

- Brett frekvensområde (0,1 Hz – 100 kHz)

- Överbelastningsskydd

Spänningsförstärkare (för andra sensortyper): Ge förstärkning av signaler från spänningssensorer.

Egenskaper:

- Vinst: 1-10000

- Ingångsimpedans: >1 MΩ

- Bandbredd: upp till 100 kHz

- Bullernivå: <10 μV

Filter: Begränsa bandbredden för att förhindra aliasing.

Filtertyper:

- Lågpassfilter (LPF): f_cutoff = 0,4·f_sampling

- Högpassfilter (HPF): Eliminering av likströmskomponenter

- Bandpassfilter: val av arbetsband

- Notch-filter: nätstörningsdämpning

Integratorer och differentiatorer: Konvertering mellan vibrationsparametrar.

Analog integration:

H_int(jω) = -1/(jωRC)

Digital integration:

x[n] = x[n-1] + v[n]·Δt

3.2.2 Analog-till-digital-omvandling

ADC-principer:

Analog-till-digital-omvandlingsprocessen inkluderar:

- Tidsdiskretisering (sampling)

- Nivåkvantisering

- Digital kodkodning

Nyquist-Kotelnikovs sats:

f_sampling ≥ 2·f_max

där f_max – maximal frekvens i signalspektrumet.

Praktiska rekommendationer:

- f_sampling = (2,5-5)·f_max för kvalitetsrekonstruktion

- Antialiasing-filter med f_cutoff = 0,4·f_sampling

ADC-upplösning: Bestämmer kvantiseringens noggrannhet:

Δ = U_max/2ⁿ

SNR = 6,02n + 1,76 (dB)

där n – antal bitar, SNR – signal-brusförhållande.

Krav för vibrationsmätningar:

- 16 bitar – minimum för kvalitetsmätningar

- 24 bitar – för högprecisionsmätningar

- Dynamiskt omfång: >100 dB

Flerkanaliga datainsamlingssystem:

Flerkanaliga systemarkitekturer:

Sekventiell omkoppling:

t_konvertering = n_kanaler·t_ADC + t_omkoppling

Parallell bearbetning:

- Samtidig sampling av alla kanaler

- Mätsynkronisering

- Fasanalyskapacitet

Moderna systemegenskaper:

- Antal kanaler: 4–128 och fler

- Samplingsfrekvens: upp till 1 MHz per kanal

- Upplösning: 16–24 bitar

- Kanalsynkronisering: <1 μs

- Buffertminne: upp till 1 GB

3.2.3 Analysprogramvara

Programvarunivåer:

Drivrutiner:

- Lågnivåutrustningskontroll

- Tillhandahålla standardgränssnitt

- Databuffring och överföring

Systemprogramvara:

- Operativsystem i realtid

- Resurshantering

- Nätverksprotokoll

- Databas

Applikationsprogramvara:

- Datainsamling och bearbetning

- Analys och diagnostik

- Resultatvisualisering

- Generering av rapporter

Digitala bearbetningsalgoritmer:

Snabb Fouriertransform (FFT):

X[k] = Σ(n=0 till N-1) x[n]·e^(-j²πkn/N)

Cooley-Tukey-algoritmen:

- Komplexitet: O(N·log₂N)

- Krav: N = 2ᵐ

- Varianter: decimering i tid/frekvens

Fönsterfunktioner: Kompensera för signaltrunkeringseffekter:

Rektangulärt fönster:

w[n] = 1, 0 ≤ n ≤ N-1

Hamming-fönster:

w[n] = 0,54 – 0,46·cos(2πn/(N-1))

Hann-fönstret:

w[n] = 0,5·(1 – cos(2πn/(N-1)))

Spektrummedelvärde: Slumpmässig komponentreduktion:

S_medelvärde[k] = (1/M)·Σ(i=1 till M) |X_i[k]|²

3.2.4 Mätutrustningens egenskaper

Metrologiska egenskaper:

Känslighet:

S = ΔU_ut/Δx_in

Måttenheter:

- mV/(mm/s²) (för accelerometrar)

- V·s/m (för hastighetssensorer)

- mV/μm (för förskjutningssensorer)

Mätfel:

Grundläggande fel:

δ_basic = ±(a + b·x_uppmätt/x_max)%

Ytterligare fel:

- Temperatur: ±γ_t·Δt

- Externa fält: ±γ_H·H

- Korskänslighet: ±γ_⊥·a_⊥

Dynamiska egenskaper:

Amplitud-frekvensrespons (AFR):

|H(jω)| = |U_ut(jω)/U_in(jω)|

Fasfrekvensrespons (PFR):

φ(ω) = arg[H(jω)]

Stegsvar:

h(t) = L⁻¹[H(s)]

Mätfrekvensområde:

Lägre gränsfrekvens: Bestämd av:

- RC-kretsens tidskonstanter

- Fjädringsresonansfrekvens (för seismiska sensorer)

- Förstärkardrift

Övre gränsfrekvens: Begränsad av:

- Sensorresonansfrekvenser

- Elektronikbandbredd

- ADC-samplingsfrekvens

Arbetsområden för olika tillämpningar:

- Övervakning av lågvarviga maskiner: 1–100 Hz

- Diagnostik av roterande utrustning: 5–5000 Hz

- Lagerdiagnostik: 50–20000 Hz

- Stötdiagnostik: upp till 50 kHz

Dynamiskt omfång:

Förhållandet mellan maximala och minimala mätbara signaler:

DR = 20·log₁₀(x_max/x_min) dB

Faktorer som begränsar det dynamiska omfånget:

- Sensor- och elektronikbrus

- Maximal utsignal

- Konverteringsickelinjäritet

- ADC-upplösning

Driftsförhållanden:

Klimateffekter:

- Temperatur: arbetsområde och cykling

- Luftfuktighet: relativ och absolut

- Tryck: atmosfäriskt och övertryck

- Aggressiva medier: havsvatten, bränsle, oljor

Mekaniska effekter:

- Vibration: via axlar och frekvenser

- Stötar: amplitud och varaktighet

- Accelerationer: linjära och vinkelformade

- Akustiska belastningar

Elektromagnetiska effekter:

- Elektriska fält: DC och AC

- Magnetiska fält: DC och AC

- Elektromagnetiska pulser

- Radiofrekvensstörningar

3.2.5 Specialiserade system för marina tillämpningar

Stationära övervakningssystem:

Kontinuerliga övervakningssystem för huvudmotorer:

Typisk systemkonfiguration:

- 8–16 vibrationssensorer per motor

- Lagertemperatursensorer

- Tryck- och flödessensorer

- Central processorenhet

- Larm- och skyddssystem

Sensorplacering:

- Huvudlager: radiell och axiell vibration

- Topplock: diagnostik av förbränningsprocess

- Motorblock: bedömning av övergripande skick

- Hjälputrustning: pumpar, generatorer

Schaktövervakningssystem:

- Radiell vibrationskontroll: mellanlager

- Axiell förskjutningsövervakning: axiallager

- Temperaturkontroll: alla axellager

- Momentmätning: töjningsgivare

Bärbara diagnostiska system:

Enkanaliga analysatorer:

Egenskaper:

- Frekvensområde: 5 Hz – 20 kHz

- Frekvensupplösning: 400–6400 linjer

- Inbyggd defektdatabas

- Trendanalyskapacitet

Flerkanaliga system:

- Synkron mätning: 4–32 kanaler

- Fasmätningar för balansering

- Analys av vibrationsläge

- Detaljerad feldiagnostik

Trådlösa övervakningssystem:

Trådlös nätverksarkitektur:

Sensorer → Insamlingsnoder → Repeatrar → Basstation → Server

Kommunikationsprotokoll:

- ZigBee: låg strömförbrukning, mesh-nätverk

- WiFi: hög överföringshastighet

- Bluetooth: enkel anslutning

- LoRa: lång kommunikationsräckvidd

Fördelar med trådlöst system:

- Enkel installation och underhåll

- Konfigurationsflexibilitet

- Minskade kostnader för kabeldragning

- Övervakningskapacitet för mobil utrustning

Problem och begränsningar:

- Begränsad autonom drifttid

- Elektromagnetisk störningspåverkan

- Kommunikationssäkerhetsgaranti

- Mätsynkronisering

3.3 Kalibrering och mätstöd

3.3.1 Grunderna i vibrationsmätningsmetrologi

Metrologisk hierarki:

Primärstandard → Sekundärstandarder → Arbetsstandarder → Arbetsinstrument

Primära standarder:

- Laserinterferometrar: längd- och frekvensstandard

- Absoluta gravimetrar: standard för gravitationsacceleration

- Atomklockor: tids- och frekvensstandard

Sekundära standarder:

- Kalibreringsvibrationsexcitatorer

- Standardaccelerometrar

- Referensstandarder

Arbetsstandarder:

- Installationer för företagskalibrering

- Standardmätinstrument

- Referenstabeller för vibrationer

3.3.2 Kalibreringsmetoder för vibrationssensorer

Absolut kalibrering:

Ömsesidighetsmetod: Baserad på den elektromekaniska principen om ömsesidighet mellan givare.

För piezoelektriska sensorer:

S_x = √(S_12 · S_21)

där S_12 – känslighet i sensorläge, S_21 – i exciteringsläge.

Fördelar:

- Inga referenssensorer krävs

- Hög noggrannhet (±1%)

- Spårbarhet till grundläggande SI-enheter

Laserinterferometri: Direkt förskjutningsmätning med laserinterferometer.

Princip:

x = λ·N/2

där λ – laservåglängd, N – antal interferensfransar.

Noggrannhet: upp till 0,1% i området 5–10 000 Hz.

Jämförande kalibrering:

Jämförelsemetod med referenssensor:

S_x = S_ref · (U_x/U_ref)

Kalibreringsscheman:

- Sekventiell sensorinstallation

- Parallell installation ("rygg mot rygg")

- Blockkalibrering

Krav för referenssensorer:

- Brett frekvensområde

- Hög karakteristisk stabilitet

- Låg korskänslighet

- Dokumenterad spårbarhet

3.3.3 Kalibreringsutrustning

Elektrodynamiska excitatorer:

Funktionsprincip:

F = B·I·l

där B – magnetisk induktion, I – ström, l – ledarlängd.

Vibrationsbordets egenskaper:

- Maximal kraft: 10 N – 100 kN

- Frekvensområde: 5 Hz – 10 kHz

- Maximal acceleration: upp till 1000 g

- Maximal hastighet: upp till 2 m/s

- Maximal förskjutning: upp till 100 mm

Vibrationsbordsstyrsystem:

- Accelerationsreglering med sluten slinga

- Återkoppling av styrsignaler

- Systemets ickelinjäritetskompensation

- Skydd mot lastresonans

Piezoelektriska excitatorer:

Fördelar:

- Hög noggrannhet vid små amplituder

- Brett frekvensområde (upp till 50 kHz)

- Inga rörliga delar

- Hög stabilitet

Begränsningar:

- Små förskjutningar (upp till 100 μm)

- Begränsad kraftkapacitet

- Högspänningsförstärkare krävs

Installationer för stötkalibrering:

Metod för att släppa vikt:

a_teoretisk = √(2gh)

där g – gravitationsaccelerationen, h – fallhöjden.

Ballistisk pendel: Ger kalibrerade stötpulser.

Stötparametrar:

- Längd: 0,1–10 ms

- Amplitud: 100-10000 g

- Pulsform: halvsinus, trapetsformad

3.3.4 Verifiering och certifiering av mätutrustning

Verifieringsprogram:

Bestämda egenskaper:

- Känslighet i arbetsfrekvensområdet

- Amplitud-frekvenskarakteristik

- Korskänslighet

- Amplitudkarakteristikens linjäritet

- Temperaturstabilitet

Verifieringsförfaranden:

- GOST 17168-82: Vibrationsgivare

- ISO 16063-serien: Kalibrering av vibrationssensorer

- ANSI S2.11: Amerikansk standard

Verifieringsperiodicitet:

- Referenssensorer: 1–2 år

- Fungerande sensorer: 2–3 år

- Efter reparation eller skada

- Vid överskridande av tillåtna fel

Mellanverifiering i drift:

Stabilitetskontrollmetoder:

- Jämförelse med referenssensor

- Standardvibrationsmätning

- Kontroll av elektriska parametrar

- Analys av brusegenskaper

Godkännandekriterier:

- Känslighetsavvikelse: ±5%

- AFR-förändring: ±10% inom arbetsområdet

- Bullerökning: inte mer än 2 gånger

- Inga mekaniska skador

3.3.5 Säkerställande av mätenhet

Mätspårbarhet:

Spårbarhetskedja:

Mätdefinition → Laserinterferometri → Accelerationsstandarder → Kalibreringsinstallationer → Arbetssensorer → Mätresultat

Spårbarhetsdokumentation:

- Kalibreringscertifikat

- Verifieringsprotokoll

- Pass för mätinstrument

- Underhållsloggar

Internationella enhetssystemet (SI):

Grundläggande enheter för vibrationsmätningar:

- Längd: meter (m)

- Tid: sekund (s)

- Massa: kilogram (kg)

Härledda enheter:

- Hastighet: m/s

- Acceleration: m/s²

- Frekvens: hertz (Hz = s⁻¹)

- Kraft: newton (N = kg·m/s²)

Internationellt samarbete:

Standardiseringsorganisationer:

- ISO (Internationella standardiseringsorganisationen)

- IEC (Internationella elektrotekniska kommissionen)

- BIPM (Bureau International des Poids et Mesures)

- ILAC (Internationellt samarbete om laboratorieackreditering)

Jämförelseprogram:

- CIPM-nyckeljämförelser

- Regionala jämförelser

- Bilaterala jämförelser

- Round robin-tester

Slutsats

Vibrationsmätning och -analys utgör den grundläggande grunden för modern teknisk diagnostik av marin utrustning. Utveckling av sensorteknik, datainsamlingssystem och signalbehandlingsmetoder säkerställer kontinuerlig förbättring av noggrannhet, tillförlitlighet och funktionalitet hos mätsystem.

Marina driftsförhållanden ställer ökade krav på utrustningens hållbarhet och tillförlitlighet. Moderna system måste säkerställa stabil drift i aggressiv miljö, varierande temperaturer, elektromagnetisk störning och mekaniska effekter.

Utvecklingstrender inom mätteknik riktas mot att skapa intelligenta distribuerade system med trådlös kommunikation, inbyggda databehandlingsalgoritmer och självdiagnostiska funktioner. Integration med artificiell intelligens och stordata öppnar nya möjligheter för automatisk analys av tekniska tillstånd och förutsägelse av utrustningsfel.

Att säkerställa metrologisk tillförlitlighet hos mätningar är fortfarande en kritiskt viktig uppgift som kräver kontinuerlig förbättring av kalibreringsmetoder, standardisering av procedurer och upprätthållande av spårbarhet till internationella standarder. Endast genom att följa strikta metrologiska krav är det möjligt att erhålla tillförlitlig diagnostisk information och fatta välgrundade beslut om marin utrustnings tekniska skick.

Kapitel 4. Analys och bearbetning av vibrationssignaler: Matematiska metoder och diagnostiska algoritmer

Inledning

Analys och bearbetning av vibrationssignaler representerar den centrala komponenten i tekniska diagnostiksystem för marin utrustning. Kvaliteten på bearbetningsalgoritmerna och korrekt tolkning av resultaten avgör tillförlitligheten i diagnostiska slutsatser och effektiviteten i det tekniska underhållssystemet.

Signalbehandlingsflöde:

Signalinsamling → Förbehandling → Tidsanalys → Frekvensanalys → Avancerade metoder → Diagnos

Moderna metoder för vibrationssignalbehandling är baserade på framsteg inom digital signalbehandling, sannolikhetsteori, spektralanalys och matematisk statistik. Utvecklingen av datorteknik har möjliggjort implementering av komplexa algoritmer för realtids- och automatisk analys av stora mängder diagnostisk information.

4.1 Tidsdomänanalys

4.1.1 Statistiska egenskaper hos tidsserier

Grundläggande statistiska moment

Medelvärde: (\mu = E[x(t)] = \lim_{T \to \infty} \frac{1}{T} \int_0^T x(t)dt \approx \frac{1}{N} \sum_{i=1}^N x[i] \)

Variation: (\sigma^2 = \text{Var}[x(t)] = E[(x(t) – \mu)^2] \approx \frac{1}{N-1} \sum_{i=1}^N (x[i] – \mu)^2 \)

Viktiga statistiska parametrar

| Parameter | Formel | Diagnostisk betydelse |

|---|---|---|

| RMS-värde | (x_{RMS} = \sqrt{\frac{1}{T} \int_0^Tx^2(t)dt}) | Övergripande bedömning av vibrationsenergi |

| Crest-faktor | (CF = \frac{x_{topp}}{x_{RMS}} \) | Indikation för påverkansprocesser |

| Snedhet | (S = \frac{E[(x(t) – \mu)^3]}{\sigma^3} \) | Distributionsasymmetri |

| Kurtosis | (K = \frac{E[(x(t) – \mu)^4]}{\sigma^4} \) | Distributionsskärpa |

Diagnostisk tolkning av statistiska parametrar

- CF = 1,41: Sinusformad signal (normal drift)

- CF > 3: Möjliga lagerdefekter

- CF > 6: Utvecklade defekter, påverkansprocesser

- S > 0: Stötbelastningar, lagerdefekter

- K > 3: Impulsprocesser, skarp distribution

4.1.2 Sannolikhetsfördelningar av vibrationssignaler

Normalfördelning

Densitetsfunktion: (p(x) = \frac{1}{\sigma\sqrt{2\pi}} \exp\left[-\frac{(x-\mu)^2}{2\sigma^2}\right])

Egenskaper:

- S = 0 (symmetri)

- K = 3 (kurtos)

- 68% inom ±σ, 95% inom ±2σ, 99,7% inom ±3σ

Diagnos: Hälsosam utrustning utan defekter

Rayleigh-distributionen

Densitetsfunktion: (p(x) = \frac{x}{\sigma^2} \exp\left(-\frac{x^2}{2\sigma^2}), \quad x \geq 0 \)

Tillämpning: Enveloppanalys av högfrekventa lagervibrationer

Lognormalfördelning

Densitetsfunktion: (p(x) = \frac{1}{x\sigma\sqrt{2\pi}} \exp\left[-\frac{(\ln x – \mu)^2}{2\sigma^2}\right])

Tillämpning: Slitage och materialnedbrytningsprocesser

4.1.3 Trendanalys

Trendmodeller

Linjär trend: \( x_{trend}(t) = a_0 + a_1 t \)

Polynomtrend: \( x_{trend}(t) = a_0 + a_1 t + a_2 t^2 + … + a_n t^n \)

Exponentiell trend: (x_{trend}(t) = a_0 \exp(a_1\t))

Utjämningsmetoder

- Glidande medelvärde: (x_{smooth}[i] = \frac{1}{M} \sum_{j=-(M-1)/2}^{(M-1)/2} x[i+j])

- Exponentiell utjämning: (x_{jämnhet}[i] = \alpha x[i] + (1-\alpha)x_{jämnhet}[i-1] \)

- Medianfiltrering: \( x_{smooth}[i] = \text{median}\{x[ik], …, x[i+k]\} \)

4.1.4 Korrelationsanalys

Korrelationsfunktioner

Autokorrelation: (R_{xx}(τ) = E[x(t)x(t+τ)] \approx \frac{1}{Nk} \sum_{i=1}^{Nk} x[i]x[i+k] \)

Korskorrelation: \( R_{xy}(\tau) = E[x(t)y(t+\tau)] \)

Korrelationskoefficient: (\rho_{xy} = \frac{R_{xy}(0)}{\sqrt{R_{xx}(0)R_{yy}(0)}})

Diagnostiska tillämpningar av korrelation

- Periodisk komponentdetektering i buller

- Bestämning av moduleringsperiod

- Dold harmonisk identifiering

- Analys av vibrationsöverföringsväg

- Identifiering av gemensam excitationskälla

4.2 Frekvensdomänanalys

4.2.1 Fouriertransform och spektralanalys

Diskret Fouriertransform (DFT)

(X[k] = \sum_{n=0}^{N-1} x[n] \cdot e^{-j2\pi kn/N} \), k = 0, 1, …, N-1

FFT-komplexitet: O(N log₂ N) vs O(N²) för DFT

Frekvensupplösning: (Δf = fs/N = 1/T)

Effektspektraldensitet

Periodogram: (P_{xx}[k] = \frac{|X[k]|^2}{N})

Modifierad periodogram: (P_{xx}[k] = \frac{|X[k]|^2}{N \cdot U})

där U är fönsternormaliseringsfaktorn

4.2.2 Fönsterfunktioner

| Fönstertyp | Formel | Huvudlobbredd | Max sidolob (dB) | Ansökan |

|---|---|---|---|---|

| Rektangulär | \(w[n] = 1 \) | 4π/N | -13 | Maximal upplösning |

| Hamming | (w[n] = 0,54 – 0,46 cos((2πn/N-1)) | 8π/N | -43 | Allmänna mätningar |

| Hann | (w[n] = 0,5(1 – cos(frac{2πn}{N-1}))) | 8π/N | -32 | Transientanalys |

| Svartman | (w[n] = 0,42 – 0,5 cos(∫2πn/N⁻¹) + 0,08 cos(∫4πn/N⁻¹)) | 12π/N | -58 | Hög sidolobsdämpning |

4.2.3 Spektrummedelvärdesberäkning

Medelvärdesmetoder

Linjär medelvärdesberäkning: \( \bar{P}_{xx}}[k] = \frac{1}{M} \sum_{i=1}^M P_{xx}^{(i)}[k] \)

Exponentiell medelvärdesberäkning: (\bar{P}_{xx}k] = \alpha \cdot P_{xx}^{(ny)}[k] + (1-\alpha) \cdot \bar{P}_{xx}^{(gammal)}[k] \)

Topphållning: (\bar{P}_{xx}[k] = \max\{P_{xx}^{(1)}[k], P_{xx}^{(2)}[k], …, P_{xx}^{(M)}[k]\} \)

4.2.4 Korsspektra och koherens

Korsspektral analys

Korseffektspektraldensitet: (P_{xy}k = \frac{X[k] \cdot Y^*[k]}{N})

Koherensfunktion: (γ_{xy}^2[k] = \frac{|P_{xy}[k]|^2}{P_{xx}[k] \cdot P_{yy}[k]})

Överföringsfunktion: (H_{xy}[k] = \frac{P_{xy}[k]}{P_{xx}[k]})

Koherenstolkning

- γ² = 1: Perfekt linjärt förhållande

- γ² = 0: Inget linjärt samband

- 0 < γ² < 1: Partiell korrelation, flera källor, brus

4.2.5 Diagnostiska funktioner i Spectrum

Karakteristiska frekvenser i marin utrustning

1× varvtal: Obalans

2× varvtal: Feljustering

Kugghjulsnät: z×RPM

Bladpassage: z_blades×RPM

Lager: BPFO, BPFI, BSF

Bärande karakteristiska frekvenser

Yttre rasen (BPFO): (f_{BPFO} = \frac{z \cdot n}{60} \cdot \frac{1 – \frac{d \cos\alpha}{D}}{2} \)

Inre ras (BPFI): (f_{BPFI} = \frac{z \cdot n}{60} \cdot \frac{1 + \frac{d \cos\alpha}{D}}{2} \)

Bollspinn (BSF): (f_{BSF} = \frac{D \cdot n}{60} \cdot \frac{1 – \left(\frac{d \cos\alpha}{D} \right)^2}{2d} \)

Bur (FTF): (f_{FTF} = \frac{n}{60} \cdot \frac{1 – \frac{d \cos\alpha}{D}}{2} \)

där: z – antal rullkroppar, d – kuldiameter, D – stigningsdiameter, α – kontaktvinkel, n – axelvarvtal (RPM)

4.3 Avancerade analysmetoder

4.3.1 Wavelet-analys

Kontinuerlig wavelettransform

(W(a,b) = \frac{1}{\sqrt{a}} \int_{-\infty}^{\infty} x(t) \psi^*\left(\frac{tb}{a}\right)dt \)

där ψ(t) är moderwaveleten, a är skalparametern och b är translationsparametern

Wavelettyper och tillämpningar

- Morlet Wavelet: Komplex wavelet med god frekvensupplösning, idealisk för sinusformad signalanalys

- Daubechies vågor: Ortogonala vågor med kompakt stöd, används för signalkomprimering och brusreducering

- Mexikansk hattvåg: Verklig wavelet för funktionsdetektering och kantdetektering

- Biortogonala vågor: Linjära fasvågor för bild- och signalbehandling

Wavelet-analysapplikationer

- Icke-stationär signalanalys: Start-/avstängningstransienter

- Defektdetektering: Impulslokalisering i tidfrekvens

- Brusreducering: Flerskalig nedbrytning

- Funktionsutvinning: Tidsfrekvenssignaturer

4.3.2 Kuvertanalys

Metoder för kuvertutvinning

Hilberttransform: \( \tilde{x}(t) = \frac{1}{\pi} \int_{-\infty}^{\infty} \frac{x(\tau)}{t-\tau} d\tau \)

Analytisk signal: (z(t) = x(t) + j(tilde{x}(t) = A(t)e^{j(t))

Kuvert: (A(t) = |z(t)| = \sqrt{x^2(t) + \tilde{x}^2(t)})

Teager-Kaiser Energy: (\Psi[x(t)] = \left(\frac{dx}{dt}\right)^2 – x(t) \cdot \frac{d^2x}{dt^2} \)

Jämförelse av metoder för kuvertanalys

| Metod | Fördelar | Applikationer |

|---|---|---|

| Hilberttransformen | Bevarar frekvenskomponenter, ger fasinformation | Allmän kuvertanalys |

| Bandpass + Likriktning | Enkel implementering, effektiv filtrering | Lagerdiagnostik |

| Teager-Kaiser | Momentan energi, moduleringsdetektering | AM/FM-analys |

4.3.3 Modulationsanalys

Moduleringstyper

Amplitudmodulering: (x(t) = A(1 + m \cos(τηρχη t)) \cos(τηρχη t))

Frekvensmodulering: (x(t) = A \cos(ωct + β\sin(ωmt)))

Fasmodulering: (x(t) = A \cos(ωt + π(t)))

Modulering i maskindiagnostik

- Växelfel: Sidband runt kugghjulsnätfrekvensen

- Lagerfel: Amplitudmodulering av resonansfrekvenser

- Elektriska fel: Slirfrekvensmodulering i motorer

- Kopplingsproblem: 2× RPM-modulering

4.3.4 Orderanalys

Orderanalyskoncept

Orderdefinition: Ordning = f / f_rotation

Synkron resampling säkerställer konstanta samplingar per varv

Fördelar: Hastighetsoberoende analys, tydlig separation av synkrona/asynkrona komponenter

Implementeringsmetoder

- Synkron sampling: Kodarbaserad triggning, konstant vinkelupplösning, realtidsbehandling

- Omsamplingsmetod: Tidsbaserad sampling, digital omsampling, efterbehandlingsmetod

4.3.5 Cepstralanalys

Definition av Cepstrum

Kraftfullt Cepstrum: (c_p[n] = \text{IFFT}\{\log(|X[k]|^2)\})

Komplex Cepstrum: (c_c[n] = \text{IFFT}\{\log(X[k])\})

Separerar källsignal från överföringsvägens egenskaper

Cepstralanalysapplikationer

- Diagnostik av växel: Harmonisk familjedetektering

- Lageranalys: Svag frekvensseparation

- Ekodetektering: Reflektionsidentifiering

- Periodicitet i spektrum: Grundläggande perioddetektering

4.3.6 Omloppsbanaanalys

Axelbanor och tolkning

| Omloppsbanatyp | Orsaka | Fasförhållande | Egenskaper |

|---|---|---|---|

| Cirkulär | Ren obalans | φ_xy = 90° | Framåtriktad precession |

| Elliptisk | Anisotropisk styvhet | 0° < φ_xy < 90° | Variabel riktning |

| Figur-8 | 2× RPM-komponent | Flera komponenter | Komplext mönster |

4.3.7 Maskininlärningsmetoder

Moderna AI-metoder inom vibrationsanalys

- Konstgjorda neurala nätverk:

- Autokodare för datakomprimering och avvikelsedetektering

- CNN för spektrogram och bildbaserad analys

- RNN/LSTM för tidsserieprediktion

- Djupinlärning för automatisk funktionsutvinning

- Stöd för vektormaskiner (SVM):

- Klassificering av utrustningens skick

- Avvikelsedetektering med högdimensionell data

- Modeller för felprediktion

- Mönsterigenkänning i frekvensdomänen

- Adaptiv filtrering:

LMS-algoritm: \( w[n+1] = w[n] + \mu \cdot e[n] \cdot x[n] \)

- Brusreducering i realtid

- Signalförbättring i bullriga miljöer

- Anpassningsbar till förändrade driftsförhållanden

- Blind källseparation (BSS):

- Oberoende komponentanalys (ICA): x = Som

- Separation av flera vibrationskällor

- Extraktion av defektsignaler från blandade signaler

- Flerkanalig mätanalys

Slutsats

Viktiga slutsatser

- Flerdomänanalys är avgörande för omfattande diagnostik

- Tidsdomän ger övergripande tillståndsbedömning och impulsdetektering

- Frekvensdomän länkar spektrala komponenter till specifika defekttyper

- Avancerade metoder möjliggöra analys av icke-stationära och komplexa signaler

- Maskininlärning öppnar nya möjligheter för automatisk diagnos

Analys och bearbetning av vibrationssignaler representerar nyckeltekniker inom modern teknisk diagnostik av marin utrustning. Mångfalden av bearbetningsmetoder gör det möjligt att extrahera olika typer av diagnostisk information och anpassa den till specifika egenskaper hos specifik utrustning.

Tidsdomänanalys ger en övergripande bedömning av utrustningens tillstånd och detektering av impulsprocesser som är karakteristiska för utvecklande defekter. Frekvensanalys möjliggör koppling av spektralkomponenter till specifika excitationskällor och defekttyper. Avancerade metoder som waveletanalys, enveloppanalys och ordningsanalys utökar möjligheterna att diagnostisera icke-stationära processer och komplexa flerkomponentsignaler.

Utvecklingen av signalbehandlingsmetoder är nära kopplad till framsteg inom digital teknik, databehandling och artificiell intelligens. Integrering av olika analytiska metoder och tillämpning av maskininlärningsmetoder öppnar nya möjligheter för automatisk diagnostik och förutsägelse av marin utrustnings tekniska tillstånd.

Effektiv tillämpning av analysmetoder kräver djup förståelse av fysikaliska processer i diagnostiserad utrustning, korrekt val av bearbetningsalgoritmer och korrekt tolkning av resultat. Endast en heltäckande metod som kombinerar olika analysmetoder med expertkunskap om specifika utrustningstyper kan säkerställa tillförlitlig och noggrann diagnostik av tekniska tillstånd.

Kapitel 5. Vibrationskontroll och tillståndsövervakning: Moderna tekniker och system

Inledning

Vibrationskontroll och tillståndsövervakning utgör hörnstenen i moderna tekniska underhållskoncept för marin utrustning. Övergången från planerat förebyggande underhåll till tillståndsbaserat underhåll är omöjlig utan tillförlitliga system för kontinuerlig eller periodisk övervakning av tekniska parametrar.

Marina driftsförhållanden ställer särskilda krav på övervakningssystem: hög tillförlitlighet i aggressiv marin miljö, autonom drift under långa resor, minimal strömförbrukning och förmåga att fungera under olika rullnings- och lastförhållanden. Modern teknik möjliggör skapandet av intelligenta övervakningssystem som inte bara kan registrera vibrationsparametrar utan också automatiskt analysera utrustningens skick, förutsäga felutveckling och optimera driftslägen.

Utvecklingen av övervakningssystem följer vägen att integrera olika sensortyper, tillämpa trådlös teknik, använda artificiell intelligens och skapa enhetliga informationsutrymmen för att hantera det tekniska tillståndet hos all marin utrustning.

5.1 System för tillståndskontroll

5.1.1 Arkitektur för moderna övervakningssystem

Hierarkisk struktur för övervakningssystem:

Moderna vibrationsövervakningssystem är byggda på hierarkiska principer, vilket ger optimal distribution av databehandlingsfunktioner och beslutsfattande:

↓

Nivå 2: Lokala moduler för datainsamling och databehandling

↓

Nivå 3: Maskinrumskontroller

↓

Nivå 4: Centralt fartygshanteringssystem

↓

Nivå 5: Landbaserade flottövervakningscentraler

Nätverksarkitekturtopologier

| Topologi | Fördelar | Nackdelar | Ansökan |

|---|---|---|---|

| Stjärna | Centraliserad kontroll, enkel konfiguration | Enskild felpunkt, omfattande kabeldragning | Övervakning av kritisk utrustning |

| Buss | Enkel installation, kostnadseffektiv | Begränsad hastighet, kollisionsrisk | Maskinrumsnätverk |

| Maska | Hög tillförlitlighet, självläkande vägar | Komplex konfiguration, hög strömförbrukning | Trådlösa sensornätverk |

5.1.2 Övervakningssystemets komponenter

Vibrationssensorer för stationär installation

Tekniska krav för industriella accelerometrar för marina tillämpningar: