Omfattende veiledning for vibrasjonsdiagnostikk av marint utstyr

Innholdsfortegnelse

- 1. Grunnleggende prinsipper for teknisk diagnostikk

- 2. Grunnleggende vibrasjoner

- 3. Vibrasjonsmåling

- 4. Analyse og behandling av vibrasjonssignaler

- 5. Vibrasjonskontroll og tilstandsovervåking

- 6. Diagnostikk av roterende marint utstyr

- 7. Justering og tuning av vibrasjoner

- 8. Fremtidsperspektiver innen vibrasjonsdiagnostikk

1. Grunnleggende prinsipper for teknisk diagnostikk

1.1 Oversikt over teknisk diagnostikk

Teknisk diagnostikk representerer en systematisk tilnærming for å bestemme den nåværende tilstanden og forutsi fremtidig ytelse av marint utstyr. Ingeniører bruker diagnostiske teknikker for å identifisere utviklende feil før de fører til katastrofale feil, og dermed sikre driftssikkerhet og økonomisk effektivitet om bord på fartøy.

- Tidlig oppdagelse av forringelse av utstyr

- Forutsigelse av gjenværende levetid

- Optimalisering av vedlikeholdsplaner

- Forebygging av uventede feil

- Reduksjon av vedlikeholdskostnader

Grunnleggende prinsipp for teknisk diagnostikk

Det grunnleggende prinsippet for teknisk diagnostikk er basert på korrelasjonen mellom utstyrets tilstand og målbare fysiske parametere. Ingeniører overvåker spesifikke diagnostiske parametere som gjenspeiler maskineriets interne tilstand. Når utstyr begynner å forringes, endres disse parameterne i forutsigbare mønstre, slik at spesialister kan oppdage og klassifisere problemer som utvikler seg.

Diagnostisk terminologi

Forståelse av diagnostisk terminologi danner grunnlaget for effektive tilstandsovervåkingsprogrammer. Hvert begrep har en spesifikk betydning som veileder diagnostiske beslutninger:

| Periode | Definisjon | Eksempel på maritim applikasjon |

|---|---|---|

| Diagnostisk parameter | Målbar fysisk mengde som gjenspeiler utstyrets tilstand | Vibrasjonshastighet på pumpelagerhuset |

| Diagnostisk symptom | Spesifikt mønster eller karakteristikk i diagnostiske data | Økt vibrasjon ved bladpasseringsfrekvens i sentrifugalpumpe |

| Diagnostisk tegn | Gjenkjennelig indikasjon på utstyrets tilstand | Sidebånd rundt tannhjulets inngrepsfrekvens som indikerer tannslitasje |

Gjenkjenningsalgoritmer og diagnostiske modeller

Moderne diagnosesystemer bruker sofistikerte algoritmer som automatisk analyserer innsamlede data og identifiserer utstyrstilstander. Disse algoritmene bruker mønstergjenkjenningsteknikker for å korrelere målte parametere med kjente feilsignaturer.

Diagnostisk beslutningsprosess

Datainnsamling → Signalbehandling → Mønstergjenkjenning → Feilklassifisering → Alvorlighetsvurdering → Vedlikeholdsanbefaling

Gjenkjenningsalgoritmer behandler flere diagnostiske parametere samtidig, og tar hensyn til deres individuelle verdier og forhold. For eksempel kan et diagnostisk system som overvåker en marin gassturbin analysere vibrasjonsnivåer, temperaturprofiler og oljeanalyseresultater sammen for å gi en omfattende tilstandsvurdering.

Optimalisering av kontrollerte parametere

Effektive diagnostiske programmer krever nøye utvalg av overvåkede parametere og identifiserte feil. Ingeniører må balansere diagnostisk dekning mot praktiske begrensninger som sensorkostnader, databehandlingskrav og vedlikeholdskompleksitet.

- Følsomhet for feilutvikling

- Pålitelighet og repeterbarhet

- Kostnadseffektivitet av måling

- Forholdet til kritiske feilmodi

Evolusjon av vedlikeholdsmetoder

Maritime næringer har utviklet seg gjennom flere vedlikeholdsfilosofier, som hver tilbyr forskjellige tilnærminger til utstyrspleie:

| Vedlikeholdstype | Nærme | Fordeler | Begrensninger |

|---|---|---|---|

| Reaktiv | Reparer når det er ødelagt | Lave forhåndskostnader | Høy risiko for feil, uventet nedetid |

| Planlagt forebyggende | Tidsbasert vedlikehold | Forutsigbare tidsplaner | Overdreven vedlikehold, unødvendige kostnader |

| Tilstandsbasert | Overvåk den faktiske tilstanden | Optimalisert vedlikeholdstidspunkt | Krever diagnostisk ekspertise |

| Proaktiv | Eliminer årsaker til feil | Maksimal pålitelighet | Høy initialinvestering |

Funksjonell vs. testerdiagnostikk

Diagnostiske tilnærminger faller inn i to hovedkategorier som tjener forskjellige formål i marine vedlikeholdsprogrammer:

Funksjonell diagnostikk overvåker utstyr under normal drift og samler inn data mens maskineriet utfører sin tiltenkte funksjon. Denne tilnærmingen gir realistisk tilstandsinformasjon, men begrenser hvilke typer tester som er mulige.

Testerdiagnostikk anvender kunstig eksitasjon på utstyr, ofte i perioder med nedstengning, for å evaluere spesifikke egenskaper som naturlige frekvenser eller strukturell integritet.

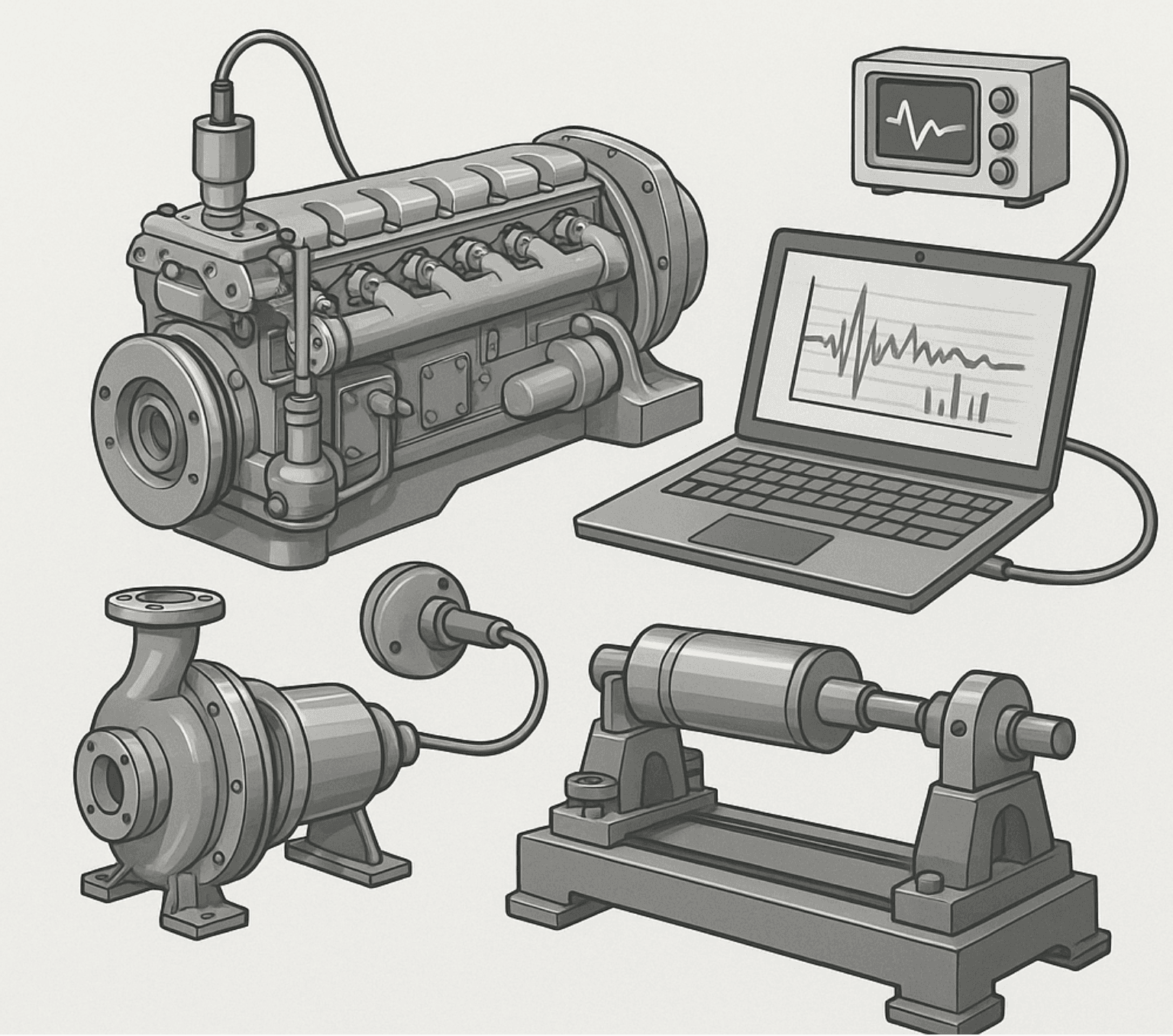

1.2 Vibrasjonsdiagnostikk

Vibrasjonsdiagnostikk har blitt hjørnesteinen i tilstandsovervåking av roterende marint utstyr. Teknikken utnytter det grunnleggende prinsippet om at mekaniske feil genererer karakteristiske vibrasjonsmønstre som trente analytikere kan tolke for å vurdere utstyrets tilstand.

Vibrasjon som primært diagnostisk signal

Roterende marint utstyr produserer iboende vibrasjoner gjennom ulike mekanismer, inkludert ubalanse, feiljustering, lagerslitasje og forstyrrelser i væskestrømmen. Sunt utstyr viser forutsigbare vibrasjonssignaturer, mens utviklende feil skaper tydelige endringer i disse mønstrene.

Hvorfor vibrasjon fungerer for marin diagnostikk

- Alle roterende maskiner produserer vibrasjoner

- Feil endrer vibrasjonsmønstre forutsigbart

- Ikke-påtrengende måling mulig

- Tidlig varslingskapasitet

- Kvantitativ tilstandsvurdering

Marineingeniører bruker vibrasjonsovervåking fordi det gir tidlig varsling om problemer som utvikler seg mens utstyret fortsetter å være i drift. Denne funksjonen viser seg å være spesielt verdifull i marine applikasjoner der utstyrsfeil kan sette fartøysikkerheten i fare eller sette skip på sjøen.

Metodikk for feilsøking

Effektiv vibrasjonsdiagnostikk krever systematisk metodikk som går fra datainnsamling via feilidentifisering til alvorlighetsvurdering. Prosessen følger vanligvis disse trinnene:

- Grunnleggende etablering: Registrer vibrasjonssignaturer når utstyret er i god stand

- Trendovervåking: Spor endringer i vibrasjonsnivåer over tid

- Avviksdeteksjon: Identifiser avvik fra normale mønstre

- Feilklassifisering: Bestem typen problem som utvikler seg

- Alvorlighetsvurdering: Vurder hvor raskt vedlikeholdsbehovet er

- Prognose: Estimer gjenværende levetid

Utstyrets tilstandstilstander

Vibrasjonsdiagnostikk klassifiserer marint utstyr i distinkte tilstander basert på målte parametere og observerte trender:

| Tilstandsstatus | Kjennetegn | Handling kreves |

|---|---|---|

| Bra | Lave, stabile vibrasjonsnivåer | Fortsett normal drift |

| Akseptabel | Forhøyede, men stabile nivåer | Økt overvåkingsfrekvens |

| Utilfredsstillende | Høye nivåer eller økende trender | Planlegg vedlikeholdsinngrep |

| Uakseptabelt | Svært høye nivåer eller raske endringer | Umiddelbare tiltak kreves |

Typer diagnostiske tilnærminger

Parametrisk diagnostikk fokuserer på å spore spesifikke vibrasjonsparametere som generelle nivåer, toppverdier eller frekvenskomponenter. Denne tilnærmingen fungerer bra for trendanalyse og alarmgenerering.

Feildiagnostikk forsøker å identifisere spesifikke feiltyper ved å analysere vibrasjonssignaturer. Spesialister ser etter karakteristiske mønstre knyttet til lagerfeil, ubalanse, feiljustering eller andre vanlige problemer.

Forebyggende diagnostikk har som mål å oppdage feilutvikling før symptomene blir åpenbare gjennom tradisjonell overvåking. Denne tilnærmingen benytter ofte avanserte signalbehandlingsteknikker for å trekke ut subtile feilsignaturer fra støy.

- Konsekvente måleprosedyrer

- Kvalifisert personell for datatolkning

- Integrasjon med vedlikeholdsplanleggingssystemer

- Ledelsesstøtte for programinvestering

- Kontinuerlig forbedring basert på erfaring

Økonomiske fordeler

Implementering av vibrasjonsdiagnostikk i maritime operasjoner gir betydelige økonomiske fordeler gjennom reduserte vedlikeholdskostnader, forbedret utstyrspålitelighet og forbedret driftseffektivitet. Studier viser at omfattende vibrasjonsovervåkingsprogrammer vanligvis gir avkastning på investeringen på 5:1 til 10:1.

2. Grunnleggende vibrasjoner

2.1 Fysiske grunnlag for mekanisk vibrasjon

Å forstå vibrasjonsgrunnlaget gir det teoretiske grunnlaget som er nødvendig for effektivt diagnostisk arbeid. Vibrasjon representerer den oscillerende bevegelsen til mekaniske systemer rundt deres likevektsposisjoner, karakterisert av parametere som ingeniører måler og analyserer for å vurdere utstyrets tilstand.

Mekaniske svingninger: Kjerneparametere

Mekaniske systemer viser tre grunnleggende typer vibrasjonsbevegelser, som hver gir ulik innsikt i utstyrets tilstand:

Hastighet (v): v(t) = Aω cos(ωt + φ)

Akselerasjon (a): a(t) = -Aω² sin(ωt + φ)

Der A representerer amplitude, ω betegner vinkelfrekvens, t indikerer tid, og φ viser fasevinkel.

Vibrasjonsforskyvning måler den faktiske avstanden maskineriet beveger seg fra sin nøytrale posisjon. Marineingeniører uttrykker vanligvis forskyvning i mikrometer (μm) eller mil (0,001 tomme). Forskyvningsmålinger viser seg å være mest følsomme for lavfrekvente vibrasjoner, som ubalanse i store, saktegående maskiner.

Vibrasjonshastighet kvantifiserer endringsraten i forskyvning, uttrykt i millimeter per sekund (mm/s) eller tommer per sekund (in/s). Hastighetsmålinger gir bred frekvensrespons og korrelerer godt med energiinnholdet i vibrasjonen, noe som gjør dem utmerkede for vurdering av den generelle tilstanden.

Vibrasjonsakselerasjon måler hastighetsendringsraten, vanligvis uttrykt i meter per sekund i annen (m/s²) eller gravitasjonsenheter (g). Akselerasjonsmålinger utmerker seg ved å oppdage høyfrekvente vibrasjoner fra kilder som lagerdefekter eller problemer med girinngrep.

Frekvensresponskarakteristikker

| Parameter | Best for frekvenser | Marine applikasjoner |

|---|---|---|

| Forskyvning | Under 10 Hz | Store dieselmotorer, langsomme turbiner |

| Hastighet | 10 Hz til 1 kHz | De fleste roterende maskiner |

| Akselerasjon | Over 1 kHz | Høyhastighetspumper, lagre, gir |

Statistiske målinger av vibrasjon

Ingeniører bruker ulike statistiske målinger for å karakterisere vibrasjonssignaler og trekke ut diagnostisk informasjon:

Toppverdi representerer den maksimale øyeblikkelige amplituden i løpet av en måleperiode. Toppmålinger bidrar til å identifisere støthendelser eller alvorlige feilforhold som kanskje ikke virker fremtredende i andre målinger.

RMS-verdi (rotmiddelkvadratverdi) gir den effektive amplituden til vibrasjonen, beregnet som kvadratroten av gjennomsnittet av kvadrerte øyeblikksverdier. RMS-målinger korrelerer med energiinnholdet i vibrasjonen og fungerer som standarden for de fleste tilstandsovervåkingsapplikasjoner.

Topp-til-topp-verdi måler den totale amplituden mellom positive og negative topper. Denne parameteren viser seg å være nyttig for forskyvningsmålinger og klaringsberegninger.

Crest-faktor representerer forholdet mellom topp- og RMS-verdier, som indikerer "spikigheten" til vibrasjonssignaler. Sunt roterende maskineri viser vanligvis toppfaktorer mellom 3 og 4, mens lagerfeil eller støt kan føre til toppfaktorer over 6.

Roterende utstyr som oscillerende systemer

Marint roterende utstyr fungerer som komplekse oscillerende systemer med flere frihetsgrader, naturlige frekvenser og responskarakteristikker. Å forstå disse systemegenskapene gjør det mulig for ingeniører å tolke vibrasjonsmålinger riktig og identifisere utviklende problemer.

Ethvert roterende system har iboende stivhet, masse og dempingsegenskaper som bestemmer dets dynamiske oppførsel. Rotoren, akselen, lagrene, fundamentet og støttestrukturen bidrar alle til den samlede systemresponsen.

Typer vibrasjoner i marine systemer

Gratis vibrasjoner oppstår når systemer oscillerer ved sine naturlige frekvenser etter initial eksitasjon. Marineingeniører møter frie vibrasjoner under oppstart, nedstengning eller etter støthendelser.

Tvangsvibrasjoner skyldes kontinuerlig eksitasjon ved spesifikke frekvenser, vanligvis relatert til rotasjonshastighet eller strømningsfenomener. Mesteparten av driftsvibrasjonene i marint utstyr representerer tvungen vibrasjon fra ulike eksitasjonskilder.

Parametriske vibrasjoner oppstå når systemparametere varierer med jevne mellomrom, for eksempel endret stivhet i skadede gir eller varierende støtteforhold.

Selveksiterte vibrasjoner utvikles når maskiner skaper sin egen eksitasjon gjennom mekanismer som oljevirvel i akseleratorlagre eller aerodynamisk ustabilitet i kompressorer.

- Synkron: Vibrasjonsfrekvensen låses til rotasjonshastigheten (ubalanse, feiljustering)

- Asynkron: Vibrasjonsfrekvens uavhengig av hastighet (lagerfeil, elektriske problemer)

Retningsmessige egenskaper

Vibrasjon oppstår i tre vinkelrette retninger, som hver gir ulik diagnostisk informasjon:

Radial vibrasjon forekommer vinkelrett på akselaksen og dominerer vanligvis i roterende utstyr. Radielle målinger oppdager ubalanse, feiljustering, lagerproblemer og strukturelle resonanser.

Aksial vibrasjon forekommer parallelt med akselaksen og indikerer ofte problemer med aksiallager, koblingsproblemer eller aerodynamiske krefter i turbomaskineri.

Torsjonsvibrasjon representerer vridningsbevegelse rundt akselaksen, vanligvis målt ved hjelp av spesialiserte sensorer eller beregnet fra rotasjonshastighetsvariasjoner.

Naturlige frekvenser og resonans

Alle mekaniske systemer har naturlige frekvenser der vibrasjonsforsterkning forekommer. Resonans utvikles når eksitasjonsfrekvenser samsvarer med eller nærmer seg naturlige frekvenser, noe som potensielt kan forårsake alvorlig vibrasjon og rask skade på utstyr.

Marineingeniører identifiserer naturlige frekvenser gjennom støttesting, analyse av oppkjøring/avkjøring i kystlinje eller analytiske beregninger. Forståelse av systemets naturlige frekvenser bidrar til å forklare vibrasjonsmønstre og veileder korrigerende tiltak.

Vibrasjonskilder i marint utstyr

Mekaniske kilder inkluderer ubalanse, feiljustering, løse komponenter, lagerfeil og girproblemer. Disse kildene produserer vanligvis vibrasjoner ved frekvenser relatert til rotasjonshastighet og komponentgeometri.

Elektromagnetiske kilder I elektriske maskiner skapes vibrasjoner med dobbelt så høy nettfrekvens som andre elektriske frekvenser. Magnetisk ubalanse i motoren, problemer med rotorstangen og ubalanser i forsyningsspenningen genererer karakteristiske elektriske vibrasjonssignaturer.

Aerodynamiske/hydrodynamiske kilder skyldes vekselvirkninger mellom væskestrømmer i pumper, vifter, kompressorer og turbiner. Bladpassasjefrekvenser, strømningsinstabiliteter og kavitasjon skaper særegne vibrasjonsmønstre.

- 1× RPM-komponent fra lett ubalanse

- 2× linjefrekvens fra elektriske magnetiske krefter

- Avfyringsfrekvens fra forbrenningskrefter

- Høyfrekvente komponenter fra drivstoffinnsprøytningssystemet

2.2 Enheter og standarder for vibrasjonsmåling

Standardiserte måleenheter og evalueringskriterier danner grunnlaget for ensartet vibrasjonsvurdering på tvers av maritime operasjoner. Internasjonale standarder etablerer måleprosedyrer, akseptgrenser og rapporteringsformater som muliggjør meningsfull sammenligning av resultater.

Lineære og logaritmiske enheter

Vibrasjonsmålinger bruker både lineære og logaritmiske skalaer avhengig av applikasjonen og kravene til dynamisk område:

| Parameter | Lineære enheter | Logaritmiske enheter | Omdannelse |

|---|---|---|---|

| Forskyvning | μm, mils | dB ref. 1 μm | dB = 20 log₁₀(x/x₀) |

| Hastighet | mm/s, tommer/s | dB ref. 1 mm/s | dB = 20 log₁₀(v/v₀) |

| Akselerasjon | m/s², g | dB ref. 1 m/s² | dB = 20 log₁₀(a/a₀) |

Logaritmiske enheter viser seg å være fordelaktige når man har med brede dynamiske områder å gjøre som er vanlige i vibrasjonsmålinger. Desibelskalaen komprimerer store variasjoner til håndterbare områder og vektlegger relative endringer snarere enn absolutte verdier.

Internasjonalt standardrammeverk

Flere internasjonale standarder regulerer vibrasjonsmåling og -evaluering i marine applikasjoner:

ISO 10816-serien gir retningslinjer for evaluering av vibrasjoner målt på ikke-roterende deler av maskiner. Denne standarden etablerer vibrasjonssoner (A, B, C, D) som tilsvarer ulike tilstander.

ISO 7919-serien dekker vibrasjonsmåling på roterende aksler, spesielt relevant for store marine fremdriftssystemer og turbomaskineri.

ISO 14694 omhandler overvåking av vibrasjonstilstand og diagnostikk av maskiner, og gir veiledning om måleprosedyrer og datatolkning.

ISO 10816 Vibrasjonssoner

| Sone | Betingelse | Typisk hastighet RMS | Anbefalt handling |

|---|---|---|---|

| A | Bra | 0,28–1,12 mm/s | Ingen handling nødvendig |

| B | Akseptabel | 1,12–2,8 mm/s | Fortsett overvåkingen |

| C | Utilfredsstillende | 2,8–7,1 mm/s | Planlegg vedlikehold |

| D | Uakseptabelt | >7,1 mm/s | Umiddelbar handling |

Kriterier for maskinklassifisering

Standarder klassifiserer maskiner basert på flere egenskaper som påvirker vibrasjonsgrenser og målekrav:

Effektvurdering: Små maskiner (opptil 15 kW), mellomstore maskiner (15–75 kW) og store maskiner (over 75 kW) har ulik vibrasjonstoleranse, avhengig av konstruksjonen og støttesystemene.

Hastighetsområde: Maskiner med lav hastighet (under 600 o/min), maskiner med middels hastighet (600–12 000 o/min) og maskiner med høy hastighet (over 12 000 o/min) viser forskjellige vibrasjonsegenskaper og krever passende målemetoder.

Støttesystemets stivhet: Standarder skiller mellom "stive" og "fleksible" monteringssystemer basert på forholdet mellom maskinens driftshastighet og støttesystemets naturlige frekvenser.

- Stiv: Første støtte for naturlig frekvens > 2 × driftsfrekvens

- Fleksibel: Først støtter du den naturlige frekvensen < 0,5 × driftsfrekvens

Målepunkter og prosedyrer

Standardiserte måleprosedyrer sikrer konsistente og sammenlignbare resultater på tvers av ulikt utstyr og driftsforhold. Viktige hensyn inkluderer:

Målesteder: Standarder spesifiserer målepunkter på lagerhus, nærmest hovedlagrene, i retninger som fanger opp de primære vibrasjonsmodusene.

Driftsforhold: Målinger bør utføres under normale driftsforhold ved nominell hastighet og belastning. Forbigående forhold under oppstart eller nedstengning krever separat evaluering.

Målevarighet: Tilstrekkelig måletid sikrer stabile avlesninger og fanger opp eventuelle sykliske variasjoner i vibrasjonsnivåer.

Evalueringskriterier og grenser

Standarder gir vibrasjonsgrenser basert på maskintype, størrelse og monteringsforhold. Disse grensene representerer grenser mellom akseptable og uakseptable vibrasjonsnivåer, og veileder vedlikeholdsbeslutninger.

Evalueringskriteriene tar hensyn til både absolutte vibrasjonsnivåer og trender over tid. Sakte økende vibrasjon kan indikere utviklende problemer selv når absolutte nivåer holder seg innenfor akseptable grenser.

3. Vibrasjonsmåling

3.1 Metoder for vibrasjonsmåling

Effektiv vibrasjonsmåling krever forståelse av både de fysiske prinsippene bak ulike målemetoder og deres praktiske anvendelser i marine miljøer. Ingeniører velger målemetoder basert på utstyrsegenskaper, diagnostiske mål og driftsbegrensninger.

Prinsipper for kinematiske vs. dynamiske målinger

Kinematisk måling fokuserer på bevegelsesparametere (forskyvning, hastighet, akselerasjon) uten å ta hensyn til kreftene som produserer denne bevegelsen. De fleste vibrasjonssensorer opererer etter kinematiske prinsipper og måler bevegelsen til overflater i forhold til faste referanserammer.

Dynamisk måling vurderer både bevegelse og kreftene som skaper vibrasjon. Dynamiske målinger viser seg å være verdifulle for å forstå eksitasjonskilder og systemresponskarakteristikker, spesielt under diagnostisk testing.

Absolutt vs. relativ vibrasjon

Skillet mellom absolutte og relative vibrasjonsmålinger viser seg å være avgjørende for riktig valg av sensor og tolkning av data:

Absolutt vibrasjon måler bevegelse i forhold til en fast referanseramme (vanligvis jordfaste koordinater). Akselerometre og hastighetssensorer montert på lagerhus gir absolutte vibrasjonsmålinger som reflekterer bevegelsen til stasjonære komponenter.

Relativ vibrasjon måler bevegelse mellom to komponenter, vanligvis akselbevegelse i forhold til lagerhus. Nærhetsprober gir relative målinger som direkte indikerer akselens dynamiske oppførsel innenfor lagerklaringer.

Absolutte vs. relative måleapplikasjoner

| Målingstype | Beste applikasjoner | Begrensninger |

|---|---|---|

| Absolutt | Generell maskinovervåking, strukturell vibrasjon | Kan ikke måle akselbevegelsen direkte |

| Slektning | Store turbomaskiner, kritisk roterende utstyr | Krever tilgang til sjakten, dyr installasjon |

Kontakt vs. ikke-kontaktmetoder

Kontaktmetoder krever fysisk forbindelse mellom sensor og vibrerende overflate. Disse metodene inkluderer akselerometre, hastighetssensorer og strekkmålere som monteres direkte på utstyrsstrukturer.

Kontaktsensorer tilbyr flere fordeler:

- Høy følsomhet og nøyaktighet

- Bred frekvensrespons

- Etablerte måleprosedyrer

- Kostnadseffektive løsninger

Ikke-kontaktmetoder måle vibrasjon uten fysisk tilkobling til det overvåkede utstyret. Nærhetsprober, laservibrometre og optiske sensorer gir berøringsfrie målinger.

Berøringsfrie sensorer utmerker seg i applikasjoner som involverer:

- Høytemperaturmiljøer

- Roterende overflater

- Farlige steder

- Midlertidige målinger

3.2 Teknisk vibrasjonsmålingsutstyr

Moderne vibrasjonsmålingssystemer bruker sofistikerte sensorteknologier og signalbehandlingsfunksjoner som muliggjør nøyaktig datainnsamling i utfordrende marine miljøer. Forståelse av sensoregenskaper og begrensninger sikrer riktig bruk og pålitelige resultater.

Sensoregenskaper og ytelse

Alle vibrasjonssensorer har karakteristiske ytelsesparametere som definerer deres egenskaper og begrensninger:

Amplitude-frekvensrespons beskriver hvordan sensorutgangen varierer med inngangsfrekvensen ved konstant amplitude. Ideelle sensorer opprettholder flat respons over hele driftsfrekvensområdet.

Fasefrekvensrespons indikerer faseforskyvning mellom inngangsvibrasjon og sensorutgang som funksjon av frekvens. Faserespons blir kritisk for applikasjoner som involverer flere sensorer eller tidsmålinger.

Dynamisk rekkevidde representerer forholdet mellom maksimale og minimale målbare amplituder. Maritime applikasjoner krever ofte et bredt dynamisk område for å håndtere både lav bakgrunnsvibrasjon og høye feilrelaterte signaler.

Signal-til-støy-forhold sammenligner nyttig signalstyrke med uønsket støy, og bestemmer de minste vibrasjonsnivåene som sensorer pålitelig kan oppdage.

Nærhetsprober (virvelstrømssensorer)

Nærhetsprober bruker virvelstrømprinsipper for å måle avstanden mellom probespissen og ledende mål, vanligvis roterende aksler. Disse sensorene utmerker seg ved å måle relativ akselbevegelse innenfor lagerklaringer.

- Høyfrekvent oscillator genererer elektromagnetisk felt

- Virvelstrømmer dannes i nærliggende ledende overflater

- Endringer i målavstand endrer virvelstrømsmønstre

- Elektronikk konverterer impedansendringer til spenningsutgang

Viktige egenskaper ved nærhetsprober inkluderer:

- DC-respons (kan måle statisk forskyvning)

- Høy oppløsning (vanligvis 0,1 μm eller bedre)

- Ingen mekanisk kontakt med akselen

- Temperaturstabilitet

- Lineær utgang over driftsområdet

Hastighetssensorer (seismiske transdusere)

Hastighetssensorer bruker prinsippene for elektromagnetisk induksjon, der de inneholder en magnetisk masse som er suspendert i en spole. Relativ bevegelse mellom masse og spole genererer spenning proporsjonal med hastigheten.

Hastighetssensorer tilbyr flere fordeler for marine applikasjoner:

- Selvgenererende (ingen ekstern strøm kreves)

- Bred frekvensrespons (vanligvis 10–1000 Hz)

- Robust konstruksjon

- Direkte hastighetsutgang (ideell for ISO-standarder)

Begrensninger inkluderer:

- Begrenset lavfrekvensrespons

- Temperaturfølsomhet

- Magnetisk feltinterferens

- Relativt stor størrelse og vekt

Akselerometre

Akselerometre representerer de mest allsidige vibrasjonssensorene, og bruker piezoelektriske, piezoresistive eller kapasitive teknologier for å måle akselerasjon. Piezoelektriske akselerometre dominerer marine applikasjoner på grunn av deres utmerkede ytelsesegenskaper.

Piezoelektriske akselerometre genererer elektrisk ladning proporsjonal med den påførte kraften når krystallinske materialer utsettes for mekanisk belastning. Vanlige piezoelektriske materialer inkluderer naturlig kvarts og syntetisk keramikk.

Sammenligning av akselerometerytelse

| Type | Frekvensområde | Følsomhet | Beste applikasjoner |

|---|---|---|---|

| Generelt formål | 1 Hz–10 kHz | 10–100 mV/g | Rutinemessig overvåking |

| Høy frekvens | 5 Hz–50 kHz | 0,1–10 mV/g | Lagerdiagnostikk |

| Høy følsomhet | 0,5 Hz–5 kHz | 100–1000 mV/g | Lavnivåmålinger |

Viktige kriterier for valg av akselerometer inkluderer:

- Krav til applikasjon for samsvarende frekvensområde

- Følsomhet passende for forventede vibrasjonsnivåer

- Miljøvurdering for temperatur og fuktighet

- Kompatibilitet med monteringsmetoder

- Kabelkontakttype og tetning

Metoder for montering av sensor

Riktig montering av sensoren sikrer nøyaktige målinger og forhindrer skade på sensoren. Ulike monteringsmetoder gir varierende frekvensrespons og målekvalitet:

Boltmontering gir den høyeste frekvensresponsen og beste nøyaktigheten ved å koble sensorer stivt til målte overflater med gjengede bolter.

Limmontering tilbyr bekvemmelighet for midlertidige målinger samtidig som den opprettholder god frekvensrespons på opptil flere kilohertz.

Magnetisk montering muliggjør rask plassering av sensorer på ferromagnetiske overflater, men begrenser frekvensresponsen på grunn av monteringsresonans.

Montering av sonde/stinger tillater målinger på vanskelig tilgjengelige steder, men reduserer frekvensresponsen ytterligere.

Signalbehandlingsutstyr

Vibrasjonssensorer krever signalbehandling for å konvertere rå sensorutganger til brukbare målesignaler. Signalbehandlingssystemer tilbyr strømforsyning, forsterkning, filtrering og signalkonverteringsfunksjoner.

Ladeforsterkere konvertere høyohmig ladningsutgang fra piezoelektriske akselerometre til lavohmige spenningssignaler som er egnet for overføring over lange kabler.

Spenningsforsterkere Øk lavnivåsensorutgangene til nivåene som kreves for analog-til-digital-konvertering, samtidig som den tilbyr filtrerings- og signalbehandlingsfunksjoner.

IEPE (integrerte elektroniske piezoelektriske) systemer innlemme innebygd elektronikk i sensorer, noe som forenkler installasjonen og forbedrer støyimmuniteten gjennom konstant strømeksitasjon.

Datainnsamlingssystemer

Moderne vibrasjonsmålingssystemer integrerer sensorer, signalbehandling og databehandling i sofistikerte pakker designet for marine miljøer. Disse systemene tilbyr automatisert datainnsamling, analyse og rapportering.

Viktige funksjoner i marine vibrasjonsdatainnsamlingssystemer inkluderer:

- Flerkanals samtidig sampling

- Programmerbar forsterkning og filtrering

- Miljøbeskyttelse (IP65 eller bedre)

- Batteridriftskapasitet

- Trådløs dataoverføring

- Integrasjon med fartøysystemer

Kalibrering og verifisering

Regelmessig kalibrering sikrer målenøyaktighet og sporbarhet til nasjonale standarder. Marine vibrasjonsprogrammer krever systematiske kalibreringsprosedyrer som tar hensyn til tøffe driftsmiljøer.

Primærkalibrering bruker presisjonsvibrasjonskalibratorer som gir kjente akselerasjonsnivåer ved spesifikke frekvenser. Kalibratorer av laboratoriekvalitet oppnår usikkerheter under 1%.

Feltverifisering bruker bærbare kalibreringskilder for å verifisere sensor- og systemytelse uten å ta utstyret ut av drift.

Sammenligning på rad sammenligner avlesninger fra flere sensorer som måler samme vibrasjonskilde, og identifiserer sensorer som avviker utenfor akseptable toleranser.

- Årlig laboratoriekalibrering for kritiske systemer

- Kvartalsvise feltverifiseringskontroller

- Før/etter kalibrering for viktige målinger

- Kalibrering etter sensorskade eller reparasjon

4. Analyse og behandling av vibrasjonssignaler

4.1 Typer vibrasjonssignaler

Å forstå ulike typer vibrasjonssignaler gjør det mulig for mariningeniører å velge passende analysemetoder og tolke diagnostiske resultater riktig. Utstyrsfeil produserer karakteristiske signalmønstre som trente analytikere gjenkjenner og klassifiserer.

Harmoniske og periodiske signaler

Rene harmoniske signaler representerer den enkleste vibrasjonsformen, karakterisert av sinusformet bevegelse ved en enkelt frekvens. Selv om den er sjelden i praktiske maskiner, danner harmonisk analyse grunnlaget for å forstå mer komplekse signaler.

Hvor: A = amplitude, f = frekvens, φ = fase

Polyharmoniske signaler inneholder flere frekvenskomponenter med eksakte harmoniske forhold. Roterende maskiner produserer ofte polyharmoniske signaler på grunn av geometriske periodisiteter og ikke-lineære krefter.

Kvasi-polyharmoniske signaler viser nesten periodisk oppførsel med små frekvensvariasjoner over tid. Disse signalene skyldes hastighetsvariasjoner eller modulasjonseffekter i maskiner.

- 1. orden: Primær tenningsfrekvens

- 2. orden: Sekundære forbrenningseffekter

- Høyere ordener: Ventilhendelser og mekaniske resonanser

Modulerte signaler

Modulasjon oppstår når én signalparameter varierer i henhold til et annet signal, noe som skaper komplekse bølgeformer som inneholder diagnostisk informasjon om flere feilkilder.

Amplitudemodulasjon (AM) resultater når signalamplituden varierer periodisk. Vanlige årsaker inkluderer:

- Defekter i ytre lagerbane

- Slitasjemønstre for girtann

- Variasjoner i strømforsyningen

- Akselbøye eller utløp

Hvor: m = modulasjonsdybde, f_m = modulasjonsfrekvens, f_c = bærefrekvens

Frekvensmodulasjon (FM) oppstår når signalfrekvensen varierer med jevne mellomrom, noe som ofte indikerer:

- Hastighetsvariasjoner

- Koblingsproblemer

- Lastfluktuasjoner

- Instabilitet i drivsystemet

Fasemodulasjon (PM) innebærer periodiske faseendringer som kan indikere tidsvariasjoner eller mekanisk slark i drivsystemer.

Transiente og støtsignaler

Impulsive signaler representerer kortvarige hendelser med høy amplitude som eksiterer flere systemresonanser. Defekter i rullelager produserer ofte impulsive signaler når skadede overflater støter mot hverandre under rotasjon.

Støtsignaler viser karakteristiske trekk:

- Høye crestfaktorer (>6)

- Bredfrekvent innhold

- Rask amplitudeforfall

- Periodiske repetisjonsrater

Beat-signaler skyldes interferens mellom frekvenser med kort avstand, noe som skaper periodiske amplitudevariasjoner. Slagmønstre indikerer ofte:

- Flere roterende elementer

- Interaksjoner mellom girnett

- Blanding av elektrisk frekvens

- Strukturell resonanskobling

Tilfeldige og stokastiske signaler

Stasjonære tilfeldige signaler viser statistiske egenskaper som forblir konstante over tid. Turbulent strømningsstøy og elektrisk interferens produserer ofte stasjonær tilfeldig vibrasjon.

Ikke-stasjonære tilfeldige signaler viser tidsvarierende statistiske kjennetegn, vanlige i:

- Kavitasjonsfenomener

- Effekter på ujevnhet i lageroverflaten

- Aerodynamisk turbulens

- Variasjoner i girnett

Amplitudemodulerte tilfeldige signaler kombinere periodisk modulering med tilfeldige bærebølgesignaler, karakteristisk for avansert lagerdegradering der tilfeldige støt blir amplitudemodulert av geometriske defektfrekvenser.

4.2 Signalanalysemetoder

Effektiv vibrasjonsanalyse krever passende signalbehandlingsteknikker som utvinner diagnostisk informasjon samtidig som de undertrykker støy og irrelevante komponenter. Marineingeniører velger analysemetoder basert på signalegenskaper og diagnostiske mål.

Tidsdomeneanalyse

Bølgeformanalyse undersøker rå vibrasjonssignaler i tidsdomenet for å identifisere signalkarakteristikker som ikke er synlige i frekvensanalyse. Tidsbølgeformer avslører:

- Effekttiming og repetisjonsfrekvenser

- Modulasjonsmønstre

- Signalasymmetri

- Forbigående hendelser

Statistisk analyse anvender statistiske målinger for å karakterisere signalegenskaper:

Statistiske parametere for vibrasjonsanalyse

| Parameter | Formel | Diagnostisk betydning |

|---|---|---|

| RMS | √(Σx²/N) | Totalt energiinnhold |

| Crest-faktor | Topp/RMS | Signalspisser |

| Kurtose | E[(x-μ)⁴]/σ⁴ | Støtdeteksjon |

| Skjevhet | E[(x-μ)³]/σ³ | Signalasymmetri |

Kurtose viser seg å være spesielt verdifull for lagerdiagnostikk, ettersom friske lagre vanligvis viser kurtoseverdier nær 3,0, mens utviklende defekter driver kurtose over 4,0.

Frekvensdomeneanalyse

Prinsipper for Fourier-transformasjon muliggjør konvertering mellom tids- og frekvensdomener, og avslører frekvenskomponenter som ikke er synlige i tidsbølgeformer. Diskret Fourier-transformasjon (DFT) behandler digitale signaler:

Rask Fourier-transformasjon (FFT) Algoritmer beregner effektivt DFT for signaler med to lengder, noe som gjør sanntidsspektralanalyse praktisk i marine applikasjoner.

FFT-analyse gir flere viktige fordeler:

- Identifiserer spesifikke feilfrekvenser

- Sporer endringer i frekvenskomponenter

- Separerer flere vibrasjonskilder

- Muliggjør sammenligning med etablerte mønstre

Hensyn til digital signalbehandling

Analog-til-digital konvertering transformerer kontinuerlige vibrasjonssignaler til diskrete digitale prøver for databehandling. Viktige parametere inkluderer:

Samplingsfrekvens: Må overstige det dobbelte av den høyeste frekvensen av interesse (Nyquist-kriteriet) for å unngå aliasing-forvrengning.

Aliasing-forebygging krever antialiasing-filtre som fjerner frekvenskomponenter over Nyquist-frekvensen før sampling.

Vindusfunksjoner minimere spektral lekkasje ved analyse av ikke-periodiske signaler eller signaler med begrenset varighet:

| Vindustype | Beste applikasjon | Kjennetegn |

|---|---|---|

| Rektangulær | Transiente signaler | Beste frekvensoppløsning |

| Hanning | Generelt formål | Godt kompromiss |

| Flat topp | Amplitude-nøyaktighet | Beste amplitudepresisjon |

| Kaiser | Variable krav | Justerbare parametere |

Filtreringsteknikker

Filtre isolerer spesifikke frekvensbånd for fokusert analyse og fjerner uønskede signalkomponenter som kan forstyrre diagnostisk tolkning.

Lavpassfiltre fjerne høyfrekvente komponenter, nyttig for å eliminere støy og fokusere på lavfrekvente fenomener som ubalanse og feiljustering.

Høypassfiltre eliminer lavfrekvente komponenter, noe som er nyttig for å fjerne påvirkningen av ubalanse ved analyse av lager- og girfeil.

Båndpassfiltre isolere spesifikke frekvensbånd, noe som muliggjør analyse av individuelle maskinkomponenter eller feilmodi.

Sporingsfiltre følge spesifikke frekvenskomponenter etter hvert som maskinhastighetene endres, spesielt nyttig for å analysere ordrerelatert vibrasjon under oppstart og nedstengning.

Avanserte analyseteknikker

Konvoluttanalyse trekker ut modulasjonsinformasjon fra høyfrekvente signaler, spesielt effektivt for diagnostikk av rullelager. Teknikken involverer:

- Båndpassfiltrering rundt lagerresonansfrekvenser

- Amplitudedemodulering (konvoluttutvinning)

- Lavpassfiltrering av konvoluttsignalet

- FFT-analyse av konvolutten

Cepstrum-analyse oppdager periodiske komponenter i frekvensspektre, nyttig for å identifisere girnettsidebånd og harmoniske familier som indikerer spesifikke feiltilstander.

Ordresporing analyserer vibrasjonskomponenter som multipler av rotasjonshastighet, noe som er essensielt for maskiner som opererer med variable hastigheter. Ordenanalyse opprettholder konstant oppløsning i ordensdomenet uavhengig av hastighetsvariasjoner.

Koherensanalyse måler det lineære forholdet mellom to signaler som funksjon av frekvens, noe som bidrar til å identifisere vibrasjonsoverføringsbaner og kobling mellom maskinkomponenter.

- Identifisering av vibrasjonsoverføringsveier

- Validering av målekvalitet

- Vurdering av kobling mellom maskiner

- Evaluering av isolasjonseffektivitet

4.3 Teknisk utstyr for vibrasjonsanalyse

Moderne marin vibrasjonsanalyse er avhengig av sofistikerte instrumenter som kombinerer flere analysemuligheter i bærbare, robuste pakker som er egnet for bruk om bord. Valg av utstyr avhenger av applikasjonskrav, miljøforhold og operatørens ekspertisenivå.

Vibrasjonsmålere og -analysatorer

Enkle vibrasjonsmålere gir grunnleggende generelle vibrasjonsmålinger uten frekvensanalysefunksjoner. Disse instrumentene brukes til rutinemessige overvåkingsapplikasjoner der trendmåling av generelle nivåer er tilstrekkelig for tilstandsvurdering.

Oktavbåndanalysatorer dele frekvensspekteret inn i standard oktav- eller brøkoktavbånd, og gi frekvensinformasjon samtidig som enkelheten opprettholdes. Maritime applikasjoner bruker vanligvis 1/3-oktavanalyse for støy- og vibrasjonsvurdering.

Smalbåndsanalysatorer tilbyr høyfrekvent oppløsning ved hjelp av FFT-prosessering, noe som muliggjør detaljert spektralanalyse for diagnostiske applikasjoner. Disse instrumentene danner ryggraden i omfattende vibrasjonsprogrammer.

Analysatorsammenligning

| Analysatortype | Frekvensoppløsning | Analysehastighet | Beste applikasjoner |

|---|---|---|---|

| Totalt sett | Ingen | Veldig raskt | Enkel overvåking |

| 1/3 oktav | Proporsjonal | Rask | Generell vurdering |

| FFT | Konstant | Moderat | Detaljert diagnose |

| Zoom FFT | Svært høy | Langsom | Presis analyse |

Bærbare vs. permanente systemer

Bærbare (offline) systemer tilbyr fleksibilitet for periodiske målinger på tvers av flere maskiner. Fordeler inkluderer:

- Lavere kostnad per maskin

- Målefleksibilitet

- Dekning av flere maskiner

- Detaljerte analysemuligheter

Begrensninger ved bærbare systemer:

- Krav til manuell måling

- Begrenset kontinuerlig overvåking

- Avhengighet av operatørferdigheter

- Mulighet for tapte arrangementer

Permanente (online) systemer sørge for kontinuerlig overvåking av kritisk maskineri med automatisk datainnsamling og alarmgenerering.

Fordeler med permanente systemer:

- Kontinuerlig overvåkingskapasitet

- Automatisk alarmgenerering

- Konsekvente måleforhold

- Historisk datainnsamling

Virtuell instrumentering

Virtuelle instrumenter kombinerer generell maskinvare med spesialisert programvare for å lage fleksible analysesystemer. Denne tilnærmingen gir flere fordeler for marine applikasjoner:

- Tilpassbare analysefunksjoner

- Enkle programvareoppdateringer

- Integrasjon med fartøysystemer

- Kostnadseffektiv utvidelse

Virtuell instrumentering benytter vanligvis:

- Kommersiell datainnsamlingsmaskinvare

- Standard dataplattformer

- Spesialisert analyseprogramvare

- Tilpassede brukergrensesnitt

Overvåkingssystemarkitektur

Omfattende systemer for marin vibrasjonsovervåking integrerer flere komponenter i hierarkiske arkitekturer som imøtekommer ulike utstyrstyper og overvåkingskrav.

Lokale prosesseringsenheter samle inn data fra flere sensorer, utføre innledende behandling og kommunisere med sentrale systemer. Disse enhetene gir distribuert intelligens og reduserer kravene til kommunikasjonsbåndbredde.

Sentrale overvåkingsstasjoner motta data fra lokale enheter, utføre avanserte analyser, generere rapporter og samhandle med fartøystyringssystemer.

Muligheter for fjerntilgang gi landbaserte eksperter tilgang til overvåkingssystemer om bord for teknisk støtte og avansert diagnostikk.

- Sentralisert datahåndtering

- Konsekvente analyseprosedyrer

- Automatisert rapportering

- Ekspert systemstøtte

Datahåndteringssystemer

Effektive vibrasjonsprogrammer krever robuste datahåndteringssystemer som lagrer, organiserer og henter måledata for analyse- og rapporteringsformål.

Databasedesign hensyn inkluderer:

- Lagring av måledata

- Definisjon av utstyrshierarki

- Arkivering av analyseresultater

- Brukertilgangskontroll

Datakomprimering Teknikkene reduserer lagringskravene samtidig som de bevarer diagnostisk informasjon. Vanlige tilnærminger inkluderer:

- Spektral datareduksjon

- Statistisk parameterutvinning

- Trenddatakomprimering

- Unntaksbasert lagring

5. Vibrasjonskontroll og tilstandsovervåking

5.1 Aksepttesting og kvalitetskontroll

Vibrasjonsakseptansetesting etablerer grunnleggende ytelsesstandarder for nytt marint utstyr og verifiserer samsvar med spesifikasjoner før det tas i bruk. Disse prosedyrene beskytter mot produksjonsfeil og installasjonsproblemer som kan kompromittere utstyrets pålitelighet.

Metoder for vibrasjonskontroll for inngang/utgang

Systematisk vibrasjonskontroll under igangkjøring av utstyr sikrer korrekt installasjon og innledende ytelse. Kontrollmetoder omfatter både verifisering før service og ytelsesvalideringsprosedyrer.

Testing før installasjon verifiserer utstyrets tilstand før installasjon om bord på skipet:

- Fabrikkgodkjenningstesting

- Vurdering av transportskader

- Mottaksinspeksjonsprosedyrer

- Verifisering av lagringsforhold

Installasjonsverifisering bekrefter riktig montering, justering og systemintegrasjon:

- Kontroll av samsvar med stiftelsen

- Verifisering av justeringstoleranse

- Spenningsvurdering av rørledninger

- Validering av elektrisk tilkobling

Deteksjon av produksjons- og installasjonsfeil

Vibrasjonsanalyse identifiserer effektivt vanlige produksjons- og installasjonsproblemer som tradisjonelle inspeksjonsmetoder kan overse. Tidlig deteksjon forhindrer progressiv skade og kostbare feil.

Produksjonsfeil som kan oppdages gjennom vibrasjonsanalyse inkluderer:

- Avvik i rotorbalansekvalitet

- Problemer med installasjon av lager

- Brudd på maskineringstoleranse

- Feil med monteringsjustering

Installasjonsfeil ofte avslørt ved vibrasjonstesting:

- Myke fottilstander

- Feiljustering av koblingen

- Rørbelastning

- Fundamentresonanser

Tekniske standarder og spesifikasjoner

Aksept av vibrasjoner i marint utstyr er avhengig av etablerte tekniske standarder som definerer måleprosedyrer, evalueringskriterier og akseptgrenser for ulike maskintyper.

| Standard | Omfang | Viktige krav |

|---|---|---|

| ISO 10816-1 | Generelle maskiner | Vibrasjonsevalueringssoner |

| ISO 10816-6 | Stempelmaskiner | RMS-hastighetsgrenser |

| ISO 8528-9 | Genereringssett | Lastavhengige grenser |

| API 610 | Sentrifugalpumper | Krav til verkstedtest |

Prosedyrer for innkjøring av utstyr

Nytt marint utstyr krever systematiske innkjøringsprosedyrer som lar komponentene slites gradvis inn samtidig som de overvåkes for unormale forhold. Vibrasjonsovervåking under innkjøring gir tidlig varsling om potensielle problemer.

Faser av innkjøringsovervåking:

- Verifisering av første oppstart

- Vurdering av lavlastdrift

- Progressiv belastningsevaluering

- Bekreftelse av ytelse ved full last

- Utvidet operasjonsvalidering

Under innkjøring forventer ingeniører gradvise endringer i vibrasjonsegenskapene etter hvert som komponentene setter seg og slitasjemønstre etableres. Plutselige endringer eller kontinuerlig økende nivåer indikerer potensielle problemer som krever undersøkelse.

5.2 Vibrasjonsovervåkingssystemer

Omfattende vibrasjonsovervåkingssystemer gir kontinuerlig overvåking av kritisk marint utstyr, noe som muliggjør tidlig feildeteksjon, trendanalyse og prediktiv vedlikeholdsplanlegging. Systemdesign må imøtekomme de unike utfordringene i marine miljøer samtidig som det gir pålitelige diagnostiske muligheter.

Databaseutvikling og -administrasjon

Effektive overvåkingsprogrammer krever robuste databasesystemer som organiserer utstyrsinformasjon, måledata og analyseresultater i tilgjengelige formater for beslutningstaking.

Utstyrshierarkistruktur:

- Identifikasjon av fartøynivå

- Systemklassifisering (fremdrift, elektrisk, hjelpesystem)

- Kategorisering av utstyrstype

- Detaljer på komponentnivå

- Definisjon av målepunkt

Datatyper og organisering:

- Lagring av tidskurveform

- Arkivering av frekvensspektrum

- Statistiske parametertrender

- Driftstilstandsregistreringer

- Integrering av vedlikeholdshistorikk

Eksempel på databasestruktur

Skip → Motoravdeling → Hovedmotor → Sylinder #1 → Eksosventil → Målepunkt A1

Hvert nivå inneholder spesifikk informasjon som er relevant for det hierarkinivået, noe som muliggjør effektiv organisering og henting av data.

Utvalg av utstyr og programutvikling

Vellykkede overvåkingsprogrammer krever systematisk valg av utstyr og måleparametere basert på kritikalitetsanalyse, feilkonsekvenser og diagnostisk effektivitet.

Faktorer for vurdering av kritiskhet:

- Sikkerhetspåvirkning av utstyrsfeil

- Økonomiske konsekvenser av nedetid

- Tilgjengelighet av reservedeler

- Reparasjonskompleksitet og varighet

- Historisk feilfrekvens

Valg av måleparameter:

- Frekvensområder for forventede feil

- Måleretninger (radial, aksial)

- Sensorplasseringer og mengder

- Samplingsfrekvenser og dataoppløsning

- Hovedmotor (kontinuerlig overvåking)

- Hovedgeneratorer (kontinuerlig overvåking)

- Lastpumper (periodiske bærbare målinger)

- Hjelpeutstyr (årlige inspeksjoner)

Måleplanlegging og -planlegging

Systematisk måleplanlegging sikrer jevn datainnsamling samtidig som den optimaliserer ressursutnyttelsen og minimerer driftsforstyrrelser.

Retningslinjer for målefrekvens:

| Utstyrskritikk | Målefrekvens | Analysedybde |

|---|---|---|

| Kritisk | Kontinuerlig/Daglig | Detaljert spektralanalyse |

| Viktig | Ukentlig/Månedlig | Trending med periodisk analyse |

| Standard | Kvartalsvis | Trend på generell nivå |

| Ikke-kritisk | Årlig | Grunnleggende tilstandsvurdering |

Innstilling av alarmnivå og etablering av grunnlinje

Riktig alarmkonfigurasjon forhindrer både falske alarmer og oversett feiltilstander, samtidig som den gir rettidig varsling om utviklende problemer.

Prosedyrer for etablering av grunnlinje:

- Samle flere målinger under gode driftsforhold

- Verifiser konsistente driftsparametere (belastning, hastighet, temperatur)

- Beregn statistiske parametere (gjennomsnitt, standardavvik)

- Etablere alarmnivåer ved hjelp av statistiske metoder

- Dokumenter grunnforhold og antagelser

Metoder for innstilling av alarmnivå:

- Statistiske metoder (gjennomsnitt + 3σ)

- Standardbaserte grenser (ISO-soner)

- Erfaringsbaserte terskler

- Komponentspesifikke kriterier

Trendanalyse og endringsdeteksjon

Trendanalyse identifiserer gradvise endringer i utstyrets tilstand som indikerer utviklende problemer før de når kritiske nivåer. Effektiv trendanalyse krever konsistente måleprosedyrer og riktig statistisk tolkning.

Trendparametere:

- Generelle vibrasjonsnivåer

- Spesifikke frekvenskomponenter

- Statistiske målinger (crestfaktor, kurtose)

- Konvoluttparametere

Metoder for endringsdeteksjon:

- Statistisk prosesskontroll

- Regresjonsanalyse

- Kumulative sumteknikker

- Mønstergjenkjenningsalgoritmer

5.3 Tekniske systemer og programvaresystemer

Moderne marin vibrasjonsovervåking er avhengig av integrerte maskinvare- og programvaresystemer som tilbyr automatisert datainnsamling, analyse og rapporteringsfunksjoner spesielt utviklet for maritime applikasjoner.

Bærbar systemarkitektur

Bærbare vibrasjonsovervåkingssystemer tilbyr fleksibilitet for omfattende maskinundersøkelser, samtidig som de opprettholder profesjonelle analysemuligheter som er egnet for marine miljøer.

Kjernekomponenter:

- Robust datainnsamler

- Flere sensortyper og kabler

- Analyse- og rapporteringsprogramvare

- Databasehåndteringssystem

- Kommunikasjonsgrensesnitt

Marinspesifikke krav:

- Egensikker drift

- Temperatur- og fuktighetsbestandighet

- Støt- og vibrasjonsimmunitet

- Lang batterilevetid

- Intuitivt brukergrensesnitt

- Lavere kostnad per målepunkt

- Fleksibilitet i måleprosedyren

- Detaljerte analysemuligheter

- Utplassering av flere skip

Permanente overvåkingssystemer

Permanente overvåkingssystemer gir kontinuerlig overvåking av kritisk utstyr med automatisert datainnsamling, behandling og alarmgenereringsfunksjoner.

Systemarkitektur:

- Distribuerte sensornettverk

- Lokale prosesseringsenheter

- Sentrale overvåkingsstasjoner

- Kommunikasjonsinfrastruktur

- Muligheter for fjerntilgang

Fordeler med permanent system:

- Kontinuerlig tilstandsovervåking

- Automatisk alarmgenerering

- Konsekvente måleforhold

- Bevaring av historiske data

- Integrasjon med fartøysystemer

Programvarekrav og -funksjoner

Overvåkingsprogramvare må tilby omfattende analysemuligheter, samtidig som den er tilgjengelig for maritime ingeniører med varierende nivåer av vibrasjonsekspertise.

Viktige programvarefunksjoner:

- Flerdomeneanalyse (tid, frekvens, rekkefølge)

- Automatiserte feildeteksjonsalgoritmer

- Tilpassbare rapporteringsformater

- Trendanalyse og prediksjon

- Databaseintegrasjon

Krav til brukergrensesnitt:

- Grafisk datapresentasjon

- Ekspert systemveiledning

- Tilpassbare dashbord

- Kompatibilitet med mobilenheter

- Flerspråklig støtte

Rutebasert datainnsamling

Rutebaserte målesystemer optimaliserer datainnsamlingseffektiviteten ved å veilede teknikere gjennom forhåndsbestemte målesekvenser, samtidig som de sikrer konsistente prosedyrer og fullstendig dekning.

Ruteutviklingsprosess:

- Identifisering og prioritering av utstyr

- Valg og nummerering av målepunkt

- Ruteoptimalisering for effektivitet

- Installasjon av strekkode eller RFID-brikke

- Prosedyredokumentasjon og opplæring

Fordeler med rutebasert system:

- Konsekvente måleprosedyrer

- Fullstendig utstyrsdekning

- Redusert måletid

- Automatisk dataorganisering

- Kvalitetssikringsfunksjoner

Rutebasert målearbeidsflyt

Ruteplanlegging → Utstyrsmerking → Datainnsamling → Automatisk opplasting → Analyse → Rapportering

Kommunikasjon og datahåndtering

Moderne marine overvåkingssystemer krever robuste kommunikasjonsmuligheter for dataoverføring, fjerntilgang og integrasjon med fartøystyringssystemer.

Kommunikasjonsalternativer:

- Ethernet-nettverk for skipssystemer

- Trådløse nettverk for bærbare enheter

- Satellittkommunikasjon for rapportering på land

- USB- og minnekortoverføringer

Funksjoner for datahåndtering:

- Automatiserte sikkerhetskopieringssystemer

- Datakomprimeringsalgoritmer

- Sikker dataoverføring

- Integrering av skylagring

6. Diagnostikk av roterende marint utstyr

6.1 Vibrasjonsegenskaper for maskinkomponenter

Ulike maskinkomponenter produserer karakteristiske vibrasjonssignaturer som gjør det mulig for trente analytikere å identifisere spesifikke problemer og vurdere alvorlighetsgraden. Forståelse av disse signaturene danner grunnlaget for effektiv vibrasjonsdiagnostikk i marine applikasjoner.

Diagnostikk av rullelager

Rullende elementlagre representerer kritiske komponenter i marint maskineri, og tilstanden deres påvirker utstyrets pålitelighet betydelig. Lagerfeil produserer særegne vibrasjonsmønstre som analytikere kan identifisere og spore.

Frekvenser for lagerfeil: Hver lagergeometri genererer spesifikke feilfrekvenser når det oppstår defekter:

BPFO = (N × RPM × (1 - (d/D) × cos φ)) / 120

Ballpassfrekvens Indre løp (BPFI):

BPFI = (N × turtall × (1 + (d/D) × cos φ)) / 120

Ballspinnfrekvens (BSF):

BSF = (RPM × D × (1 - (d/D)² × cos² φ)) / (240 × d)

Fundamental togfrekvens (FTF):

FTF = (RPM × (1 - (d/D) × cos φ)) / 120

Hvor: N = antall rulleelementer, d = diameter på rulleelementet, D = stigningsdiameter, φ = kontaktvinkel

- BPFO = 102,2 Hz (defekter i ytre løp)

- BPFI = 157,8 Hz (defekter i indre løp)

- BSF = 67,3 Hz (kulefeil)

- FTF = 11,4 Hz (burdefekter)

Faser i vurdering av lagertilstand:

- Fase 1 - Debut: Liten økning i høyfrekvent støygulv

- Fase 2 - Utvikling: Diskrete lagerfrekvenser vises

- Fase 3 - Progresjon: Harmoniske og sidebånd utvikler seg

- Trinn 4 – Avansert: Subharmoniske og modulasjonsøkning

- Fase 5 - Finale: Bredbåndstilfeldig vibrasjon dominerer

Analyse av glidelager (journallager)

Glidelagre i marine applikasjoner, spesielt i store dieselmotorer og turbomaskiner, viser andre feilmoduser og vibrasjonsegenskaper sammenlignet med rullelagre.

Vanlige problemer med glidelager:

- Oljevirvel: Oppstår ved omtrent 0,4–0,48× o/min

- Oljepisk: Frekvensen låses til første kritiske hastighet

- Lagerslitasje: Øker synkron vibrasjon (1× RPM)

- Feiljustering: Lager 2× RPM-komponenter

Diagnostikk av girsystem

Girsystemer i marine applikasjoner inkluderer hovedreduksjonsgir, hjelpegirkasser og ulike drivlinjer. Girproblemer produserer karakteristiske frekvensmønstre relatert til tanninngrep og lastfordeling.

Grunnleggende girfrekvenser:

- Girnettfrekvens (GMF): Antall tenner × o/min ÷ 60

- Sidebåndfrekvenser: GMF ± akselfrekvenser

- Jakttannfrekvens: Relatert til tanntallsforhold

Indikatorer for girfeil:

- Økt GMF-amplitude

- Sidebåndutvikling rundt GMF

- Harmonisk generering

- Modulasjonsmønstre

- Pinionfrekvens: 20 Hz

- Girfrekvens: 6,87 Hz

- Nettfrekvens: 460 Hz

- Sidebånd ved 460 ± 20 Hz og 460 ± 6,87 Hz indikerer problemer som er under utvikling

Aksel- og rotordynamikk

Akselrelaterte problemer skaper vibrasjonsmønstre som gjenspeiler den mekaniske tilstanden og den dynamiske oppførselen til roterende enheter.

Vanlige akselproblemer:

- Ubalanse: Overveiende 1× RPM-vibrasjon

- Bue-/bøyd skaft: 1× og 2× RPM-komponenter

- Koblingsproblemer: 2× RPM-vibrasjon

- Løshet: Flere harmoniske av RPM

Feiljusteringstyper og signaturer:

| Feiljusteringstype | Primærfrekvens | Kjennetegn |

|---|---|---|

| Parallell | 2× turtall | Høy radial vibrasjon |

| Angular | 2× turtall | Høy aksial vibrasjon |

| Kombinert | 1× og 2× turtall | Blandet radial og aksial |

Impeller og strømningsrelatert vibrasjon

Pumper, vifter og kompressorer genererer vibrasjoner relatert til væskestrømningsmønstre og impellerens tilstand. Disse hydrauliske eller aerodynamiske kildene skaper særegne frekvensmønstre.

Strømningsrelaterte frekvenser:

- Bladpasseringsfrekvens (BPF): Antall kniver × turtall ÷ 60

- Harmoniske BPF-er: Indikerer strømningsforstyrrelser

- Subsynkrone komponenter: Kan indikere kavitasjon eller resirkulering

Pumpespesifikke problemer:

- Kavitasjon: Tilfeldig høyfrekvent vibrasjon

- Skade på impelleren: Økt BPF og harmoniske

- Resirkulering: Lavfrekvent tilfeldig vibrasjon

- Strømningsturbulens: Økning i bredbåndsvibrasjoner

6.2 Feilsøking og -identifisering

Systematisk feildeteksjon krever en kombinasjon av spektralanalyse med tidsdomeneteknikker, statistiske metoder og mønstergjenkjenning for å identifisere utviklende problemer og vurdere alvorlighetsgraden nøyaktig.

Spektralanalyse for feildeteksjon

Frekvensdomeneanalyse gir det primære verktøyet for å identifisere spesifikke feiltyper ved å avdekke karakteristiske frekvenskomponenter assosiert med ulike feilmodi.

Harmonisk analyse: Mange maskinfeil produserer harmoniske serier som bidrar til å identifisere kilden og alvorlighetsgraden av problemer:

- Ubalanse: Overveiende 1× RPM med minimale harmoniske

- Feiljustering: Sterk 2× RPM med potensielle 3× og 4× harmoniske

- Løshet: Flere harmoniske (opptil 10× RPM eller høyere)

- Gnier: Fraksjonelle harmoniske (0,5×, 1,5×, 2,5× o/min)

Sidebåndanalyse: Modulasjonseffekter skaper sidebånd rundt primærfrekvenser som indikerer spesifikke feilmekanismer:

- Problemer med girtann skaper sidebånd rundt mesh-frekvensen

- Lagerbanedefekter modulerer høyfrekvente resonanser

- Elektriske problemer skaper sidebånd rundt linjefrekvens

Tabell for identifikasjon av feilfrekvens

| Feiltype | Primærfrekvens | Tilleggskomponenter | Diagnostiske notater |

|---|---|---|---|

| Ubalanse | 1× turtall | Minimale harmoniske | Faseforhold viktig |

| Feiljustering | 2× turtall | Høyere harmoniske | Aksiale målinger kritiske |

| Lagerfeil | BPFI/BPFO/BSF | Harmoniske og sidebånd | Konvoluttanalyse nyttig |

| Problemer med utstyret | GMF | Sidebånd ved akselhastigheter | Lastavhengige endringer |

Teknikker for tidsdomeneanalyse

Tidsdomeneanalyse kompletterer frekvensanalyse ved å avdekke signalkarakteristikker som ikke er synlige i spektraldata, spesielt for impulsive eller transiente fenomener.

Bølgeformsanalyse:

- Sinusformet: Indikerer enkel periodisk eksitasjon (ubalanse)

- Beskåret/avkortet: Antyder støt eller problemer med klaring

- Modulert: Viser variasjoner i amplitude eller frekvens

- Tilfeldig: Indikerer turbulent eller stokastisk eksitasjon

Statistiske parametere for feilsøking:

- Toppfaktor: Peak/RMS-forholdet indikerer signalspikighet

- Kurtose: Fjerde øyeblikksstatistikk følsom for påvirkninger

- Skjevhet: Tredje øyeblikksstatistikk som indikerer asymmetri

- RMS-trend: Endringer i det totale energiinnholdet

- Økning av toppfaktor fra 3,2 til 6,8

- Kurtose øker fra 3,1 til 12,4

- RMS-nivåer relativt stabile

Konvoluttanalyse for lagerdiagnostikk

Konvoluttanalyse (amplitudedemodulering) trekker ut modulasjonsinformasjon fra høyfrekvente signaler, noe som gjør den spesielt effektiv for å oppdage defekter i rullelager som skaper periodiske støt.

Konvoluttanalyseprosess:

- Båndpassfilter rundt strukturell resonans (vanligvis 1–5 kHz)

- Bruk konvoluttdeteksjon (Hilbert-transformasjon eller ensretting)

- Lavpassfilter for konvoluttsignalet

- Utfør FFT-analyse på konvolutten

- Identifiser lagerfeilfrekvenser i konvoluttspekteret

Fordeler med konvoluttanalyse:

- Forbedret følsomhet for tidlige lagerfeil

- Reduserer forstyrrelser fra andre vibrasjonskilder

- Gir tydelig identifisering av lagerfeilfrekvens

- Muliggjør vurdering av feilalvorlighetsgrad

Avansert mønstergjenkjenning

Moderne diagnosesystemer bruker sofistikerte mønstergjenkjenningsalgoritmer som automatisk klassifiserer feiltyper og vurderer alvorlighetsgrad basert på lærte mønstre og ekspertkunnskap.

Maskinlæringsmetoder:

- Nevrale nettverk: Lær komplekse feilmønstre fra treningsdata

- Støttevektormaskiner: Klassifiser feil ved hjelp av optimale beslutningsgrenser

- Beslutningstrær: Tilby logiske prosedyrer for feilidentifisering

- Uklar logikk: Håndtere usikkerhet i feilklassifisering

Ekspertsystemer: Innlemm domenekunnskap fra erfarne analytikere for å veilede automatisert feildeteksjon og gi diagnostisk resonnement.

- Konsekvent feilidentifikasjon

- Redusert arbeidsmengde for analytikere

- Døgnåpen overvåkingskapasitet

- Dokumentert diagnostisk resonnement

6.3 Vurdering av feilalvorlighetsgrad

Å bestemme alvorlighetsgraden av feil muliggjør prioritering av vedlikeholdstiltak og estimering av gjenværende levetid for utstyr, kritiske faktorer i marin drift der uplanlagt nedetid kan ha alvorlige konsekvenser.

Kvantitative alvorlighetsmålinger

Effektiv alvorlighetsvurdering krever kvantitative målinger som relaterer vibrasjonsegenskaper til faktisk komponenttilstand og gjenværende levetid.

Amplitudebaserte målinger:

- Feilfrekvensamplitude i forhold til grunnlinje

- Amplitudeøkningshastighet over tid

- Forholdet mellom feilfrekvens og total vibrasjon

- Sammenligning med etablerte alvorlighetsgrenser

Statistiske alvorlighetsindikatorer:

- Trender med progresjon av crestfaktor

- Kurtose utviklingsmønstre

- Endringer i konvoluttparametere

- Spektralfordelingsmodifikasjoner

| Måned | BPFO-amplitude | Crest-faktor | Alvorlighetsnivå |

|---|---|---|---|

| 1 | 0,2 g | 3.4 | Tidlig stadium |

| 3 | 0,8 g | 4.2 | Utvikling |

| 5 | 2,1 g | 6.8 | Avansert |

| 6 | 4,5 g | 9.2 | Kritisk |

Prognostisk modellering

Prognostiske modeller forutsier gjenværende levetid ved å analysere nåværende tilstandstrender og anvende fysikkbaserte eller datadrevne nedbrytningsmodeller.

Trendanalysemetoder:

- Lineær regresjon: Enkel trending for jevn degradering

- Eksponentielle modeller: Akselererende nedbrytningsmønstre

- Potenslovmodeller: Variable nedbrytningsrater

- Polynomtilpasning: Komplekse nedbrytningsbaner

Fysikkbaserte modeller: Innlemme grunnleggende degraderingsmekanismer for å forutsi feilprogresjon basert på driftsforhold og materialegenskaper.

Datadrevne modeller: Bruk historiske feildata og nåværende målinger for å forutsi gjenværende levetid uten eksplisitt fysikkmodellering.

Støtte til vedlikeholdsbeslutninger

Diagnostiske resultater må omsettes til handlingsrettede vedlikeholdsanbefalinger som tar hensyn til driftsbegrensninger, tilgjengelighet av reservedeler og sikkerhetskrav.

Beslutningsfaktorer:

- Gjeldende feilalvorlighetsgrad

- Forventet nedbrytningshastighet

- Operasjonelle konsekvenser av feil

- Tilgjengelighet av vedlikeholdsvindu

- Reservedeler og ressurstilgjengelighet

Anbefalte handlinger etter alvorlighetsgrad:

| Alvorlighetsnivå | Anbefalt handling | Tidslinje |

|---|---|---|

| Bra | Fortsett normal overvåking | Neste planlagte måling |

| Tidlig forkastning | Øk overvåkingsfrekvensen | Månedlige målinger |

| Utvikling | Planlegg vedlikeholdsinngrep | Neste tilgjengelige mulighet |

| Avansert | Planlegg umiddelbart vedlikehold | Innen 2 uker |

| Kritisk | Nødstopp hvis mulig | Umiddelbar |

- Porttilgjengelighet for vedlikehold

- Værforhold for trygt arbeid

- Mannskapstilgjengelighet og ekspertise

- Påvirkning av fraktplaner

7. Justering og tuning av vibrasjoner

7.1 Akseljustering

Riktig akseljustering er en av de viktigste faktorene som påvirker påliteligheten og vibrasjonsnivåene til marint utstyr. Feiljustering skaper store krefter, akselererer slitasje og produserer karakteristiske vibrasjonssignaturer som diagnostiske systemer lett oppdager.

Grunnleggende akseljustering

Akseljustering sikrer at tilkoblede roterende elementer opererer med senterlinjene sammenfallende under normale driftsforhold. Maritime miljøer presenterer unike utfordringer, inkludert termiske effekter, skrogavbøyning og fundamentsetninger som kompliserer justeringsprosedyrer.

Typer feiljustering:

- Parallell (forskyvnings) feiljustering: Akselsenterlinjene forblir parallelle, men forskjøvne

- Vinkelfeiljustering: Akselsenterlinjene krysser hverandre i en vinkel

- Kombinert feiljustering: Kombinasjon av parallelle og vinkelmessige forhold

- Aksial feiljustering: Feil aksial plassering mellom koblede komponenter

Feiljusteringseffekter på vibrasjon

| Feiljusteringstype | Primær vibrasjonsfrekvens | Retning | Ytterligere symptomer |

|---|---|---|---|

| Parallell | 2× turtall | Radial | 180° faseforskjell over koblingen |

| Angular | 2× turtall | Aksial | Høy aksial vibrasjon, koblingsslitasje |

| Kombinert | 1× og 2× turtall | Alle retninger | Komplekse faseforhold |

Deteksjon av statisk og dynamisk feiljustering

Statisk feiljustering refererer til justeringsforhold målt når utstyret ikke er i drift. Tradisjonelle justeringsprosedyrer fokuserer på statiske forhold ved bruk av måleur eller laserjusteringssystemer.

Dynamisk feiljustering representerer den faktiske driftsmessige justeringstilstanden, som kan avvike betydelig fra statisk justering på grunn av termisk vekst, fundamentbevegelse og driftskrefter.

Vibrasjonsbaserte deteksjonsmetoder:

- Vibrasjonskomponenter med høy vibrasjon på 2× RPM

- Faserelasjoner på tvers av koblinger

- Retningsbestemte vibrasjonsmønstre

- Lastavhengige vibrasjonsendringer

Målemetoder og nøyaktighetsbegrensninger

Moderne maritime justeringsprosedyrer bruker laserbaserte målesystemer som gir overlegen nøyaktighet og dokumentasjon sammenlignet med tradisjonelle måleurmetoder.

Fordeler med laserjusteringssystem:

- Høyere målenøyaktighet (±0,001 tommer typisk)

- Tilbakemeldinger i sanntid under justering

- Automatisk beregning av korreksjonsbevegelser

- Digital dokumentasjon og rapportering

- Redusert oppsetttid og kompleksitet

Faktorer for målenøyaktighet:

- Fundamentstabilitet under måling

- Temperaturstabilitet

- Effekter av koblingsfleksibilitet

- Status for instrumentkalibrering

Deteksjon og korrigering av myke føtter

Myke fotforhold oppstår når maskiners monteringsføtter ikke har skikkelig kontakt med fundamentoverflatene, noe som skaper variable støtteforhold som påvirker justerings- og vibrasjonsegenskaper.

Myke fottyper:

- Parallell myk fot: Fot hengende over fundamentet

- Kantete myk fot: Maskinrammeforvrengning

- Indusert myk fot: Skapt av overstramming av bolter

- Fjærende myk fot: Problemer med samsvar med stiftelsen

Deteksjonsmetoder:

- Systematisk boltløsning og måling

- Målinger av følerblad

- Lasermåling av posisjonsendringer

- Vibrasjonsanalyse av monteringsresonanser

Hensyn til termisk vekst

Marint utstyr opplever betydelige temperaturvariasjoner under drift som forårsaker ulik termisk ekspansjon mellom tilkoblede komponenter. Justeringsprosedyrer må ta hensyn til disse effektene for å oppnå riktig driftsjustering.

Termiske vekstfaktorer:

- Materialets termiske ekspansjonskoeffisienter

- Forskjeller i driftstemperatur

- Utvidelse av fundament og struktur

- Variasjoner i omgivelsestemperatur

Beregning av termisk vekst:

Hvor: ΔL = lengdeendring, L = opprinnelig lengde, α = ekspansjonskoeffisient, ΔT = temperaturendring

7.2 Maskinbalansering

Balansering eliminerer eller reduserer ubalansekrefter som skaper vibrasjoner, lagerbelastninger og utmattingsspenninger i roterende marint utstyr. Riktig balansering forbedrer utstyrets pålitelighet betydelig og reduserer vedlikeholdsbehovet.

Balanseteori og terminologi

Masseubalanse oppstår når massesenteret til en roterende komponent ikke sammenfaller med rotasjonsaksen, noe som skaper sentrifugalkrefter proporsjonale med kvadratet av rotasjonshastigheten.

Hvor: F = kraft, m = ubalansert masse, r = radius, ω = vinkelhastighet

Typer ubalanse:

- Statisk ubalanse: Enkelt tungt punkt som forårsaker kraft i ett plan

- Ubalanse i parforholdet: Like masser i forskjellige plan som skaper moment

- Dynamisk ubalanse: Kombinasjon av statisk og parubalanse

- Kvasistatisk ubalanse: Ubalanse som bare oppstår under rotasjon

- G 0,4: Spindler for presisjonsslipemaskiner

- G 1.0: Høypresisjons maskinverktøyspindler

- G 2.5: Høyhastighets marint utstyr

- G 6.3: Generelt marint maskineri

- G 16: Store marinemotorer med lav hastighet

Kritiske hastighetshensyn

Kritiske hastigheter oppstår når rotasjonsfrekvensen sammenfaller med de naturlige frekvensene til rotorlagersystemet, noe som potensielt kan forårsake farlige resonansforhold som forsterker ubalansekrefter.

Kritiske hastighetstyper:

- Første kritiske punkt: Første bøyningsmodus for rotorsystemet

- Høyere kritiske punkter: Ytterligere bøynings- og torsjonsmoduser

- Systemkritiske faktorer: Resonanser i fundament og støttestruktur

Retningslinjer for driftshastighet:

- Stive rotorer: Opererer under første kritiske (vanligvis <50% av kritisk)

- Fleksible rotorer: Opererer mellom kritiske eller over andre kritiske

- Unngå vedvarende drift innenfor ±15% av kritiske hastigheter

Balanseringsmetoder og prosedyrer

Butikkbalansering skjer på spesialiserte balanseringsmaskiner før installasjon av utstyr, noe som gir kontrollerte forhold og høy nøyaktighet.

Feltbalansering balanserer utstyr i driftskonfigurasjonen, og tar hensyn til faktiske støtteforhold og systemdynamikk.

Balansering i ett plan korrigerer statisk ubalanse ved hjelp av ett korreksjonsplan, egnet for skiverotorer der forholdet mellom lengde og diameter er lite.

Toplansbalansering adresserer dynamisk ubalanse ved hjelp av korreksjonsmasser i to plan, noe som kreves for rotorer med betydelige lengde-til-diameter-forhold.

Oversikt over balanseringsprosedyre

- Mål innledende ubalansevibrasjon

- Beregn krav til prøvemasse

- Installer prøvemasser og mål respons

- Beregn påvirkningskoeffisienter

- Bestem endelige korreksjonsmasser

- Installer korreksjonsmasser

- Bekreft kvaliteten på den endelige saldoen

7.3 Hensyn til feltbalansering

Feltbalansering i marine miljøer presenterer unike utfordringer som krever spesialiserte teknikker og hensyn til driftsbegrensninger spesifikke for maritime applikasjoner.

Utfordringer i det marine miljøet

Balanseringsoperasjoner om bord på skip står overfor flere utfordringer som ikke oppstår i landbaserte anlegg:

- Fartøyets bevegelse: Sjøforholdene skaper bakgrunnsvibrasjoner som forstyrrer målingene

- Plassbegrensninger: Begrenset tilgang for balanseringsutstyr og installasjon av korreksjonsvekter

- Driftskrav: Vanskeligheter med å stenge ned kritiske systemer for balansering

- Miljøforhold: Temperatur, fuktighet og korrosive atmosfæreeffekter

Bevegelseskompensasjonsteknikker:

- Måling av gjennomsnitt over flere fartøybevegelsessykluser

- Referansesensorteknikker for å subtrahere fartøyets bevegelse

- Planlegging av rolig vær for kritiske balanseringsoperasjoner

- Havnebalansering når det er mulig

Termiske effekter og kompensasjon

Marint utstyr opplever betydelige termiske effekter under drift som kan skape midlertidige ubalanseforhold som krever nøye analyse og kompensasjon.

Kilder til termisk ubalanse:

- Differensiell termisk ekspansjon av rotorkomponenter

- Termisk forvrengning av rotoraggregater

- Temperaturavhengige materialegenskaper

- Lagerklaring endres med temperatur

Kompensasjonsstrategier:

- Balanse ved driftstemperatur når det er mulig

- Bruk temperaturkorreksjonsfaktorer

- Bruk termisk modellering for korreksjonsberegninger

- Vurder steady-state vs. transiente termiske effekter

Koplings- og drivsystemeffekter

Marine drivsystemer inkluderer ofte fleksible koblinger, girreduksjoner og andre komponenter som påvirker balanseringsprosedyrer og resultater.

Koblingshensyn:

- Fleksible koblingsdempingseffekter

- Kopling av ubalansebidrag

- Faserelasjoner på tvers av koblinger

- Effekter av koblingsslitasje på balanse

Balansering av flertrinnssystemer:

- Balansering av individuelle komponenter

- Optimalisering på systemnivå

- Sekvensielle balanseringsprosedyrer

- Hensyn til interaksjonseffekter

7.4 Balanseringsutstyr og programvare

Moderne balanseringsoperasjoner for marine kjøretøy benytter sofistikert bærbart utstyr og programvaresystemer som er spesielt utviklet for feltbruk i utfordrende miljøer.

Bærbare balanseringsinstrumenter

Marine balanseringsinstrumenter må gi nøyaktige målinger samtidig som de tåler tøffe forhold om bord, inkludert vibrasjoner, ekstreme temperaturer og elektromagnetisk interferens.

Instrumentkrav:

- Flerkanals vibrasjonsmålingsfunksjon

- Fasemålingsnøyaktighet bedre enn ±1 grad

- Innebygd signalbehandling og filtrering

- Robust konstruksjon for marine miljøer

- Batteridrift for bærbar bruk

Avanserte funksjoner:

- Automatisk beregning av påvirkningskoeffisient

- Flere korreksjonsplanfunksjoner

- Trimbalanseringsfunksjoner

- Lagring og trendanalyse av historiske data

Programvarefunksjoner og krav

Balanseringsprogramvare må tilby omfattende analysemuligheter, samtidig som den er tilgjengelig for maritime ingeniører med varierende nivåer av balanseringsekspertise.

Viktige programvarefunksjoner:

- Vektoranalyse og manipulasjon

- Beregning av påvirkningskoeffisient

- Optimalisering av korrigeringsmasse

- Balanserende kvalitetsvurdering

- Rapportgenerering og dokumentasjon

Avanserte funksjoner:

- Modal balansering for fleksible rotorer

- Analyse av balansering med flere hastigheter

- Sensitivitetsanalyse og usikkerhetskvantifisering

- Integrasjon med tilstandsovervåkingssystemer

- Brukervennlig grensesnittdesign

- Omfattende hjelpe- og veiledningssystemer

- Integrasjon med måleutstyr

- Tilpassbare rapporteringsformater

- Tilgjengelighet av teknisk støtte

7.5 Alternative metoder for vibrasjonsreduksjon

Når balansering og justering ikke kan redusere vibrasjonsnivåene tilstrekkelig, gir alternative metoder ytterligere verktøy for å oppnå akseptabel utstyrsdrift i marine miljøer.

Teknikker for kildemodifisering

Å redusere vibrasjoner ved kilden gir ofte den mest effektive og økonomiske løsningen ved å eliminere rotårsaken i stedet for å behandle symptomer.

Designendringer:

- Optimalisering av komponentgeometri for å redusere eksitasjonskrefter

- Valg av driftshastigheter vekk fra kritiske frekvenser

- Forbedring av produksjonstoleranser og balansert kvalitet

- Forbedrede lager- og monteringssystemdesign

Driftsmessige modifikasjoner:

- Lastoptimalisering for å minimere eksitasjon

- Hastighetskontroll for å unngå resonansforhold

- Vedlikeholdsprosedyrer for å bevare balanse og justering

- Optimalisering av driftsparametere

Systemstivhet og dempingsmodifikasjoner

Endring av de dynamiske egenskapene til mekaniske systemer kan forskyve naturlige frekvenser bort fra eksitasjonsfrekvenser eller redusere responsamplituder gjennom økt demping.

Stivhetsmodifikasjoner:

- Fundamentforsterkning for å øke stivheten

- Strukturell avstivning for å modifisere naturlige frekvenser

- Modifikasjoner av lagerhus

- Optimalisering av rørstøtte

Dempingsforbedring:

- Viskoelastiske dempingsmaterialer

- Friksjonsdempende enheter

- Væskedempingssystemer

- Strukturelle modifikasjoner for å øke materialdemping

Vibrasjonsisolasjonssystemer

Isolasjonssystemer forhindrer vibrasjonsoverføring mellom kilder og sensitive områder, og beskytter både utstyr og personell mot skadelige vibrasjonseffekter.

Typer isolasjonssystem:

- Passiv isolasjon: Fjærer, gummifester, luftfjærer

- Aktiv isolasjon: Elektronisk styrte aktuatorer

- Semi-aktiv: Variabel stivhet eller dempingssystemer

Hensyn til marin isolasjon:

- Seismisk belastning fra fartøybevegelse

- Krav til korrosjonsbestandighet

- Tilgjengelighet for vedlikehold

- Termiske syklingseffekter

Metoder for resonanskontroll

Resonansforhold kan forsterke vibrasjonsnivåer dramatisk, noe som gjør resonansidentifisering og -kontroll avgjørende for påliteligheten til marint utstyr.

Resonansidentifikasjon:

- Støttesting for å bestemme naturlige frekvenser

- Analyse av driftsavbøyningsform

- Modale analyseteknikker

- Oppkjørings-/friløpstesting

Kontrollstrategier:

- Frekvensforskyvning gjennom stivhetsmodifisering

- Dempingstillegg for å redusere forsterkning

- Endringer i driftshastigheten for å unngå resonans

- Innstilte massedempere for smalbåndskontroll

8. Fremtidsperspektiver innen vibrasjonsdiagnostikk

8.1 Nåværende teknologitrender

Feltet for marin vibrasjonsdiagnostikk fortsetter å utvikle seg raskt, drevet av fremskritt innen sensorteknologi, signalbehandlingsmuligheter, kunstig intelligens og integrasjon med bredere fartøystyringssystemer. Å forstå disse trendene hjelper marineingeniører med å forberede seg på fremtidige diagnostiske muligheter og planlegge teknologiinvesteringer.

Avanserte sensorteknologier

Neste generasjons sensorer tilbyr forbedrede funksjoner som overvinner tradisjonelle begrensninger, samtidig som de gir nye målemuligheter for marine applikasjoner.

Trådløse sensornettverk: Eliminer behovet for omfattende kabling samtidig som du får fleksibel plassering av sensorer og reduserte installasjonskostnader. Moderne trådløse sensorer tilbyr:

- Lang batterilevetid (typisk 5+ år)

- Robuste kommunikasjonsprotokoller