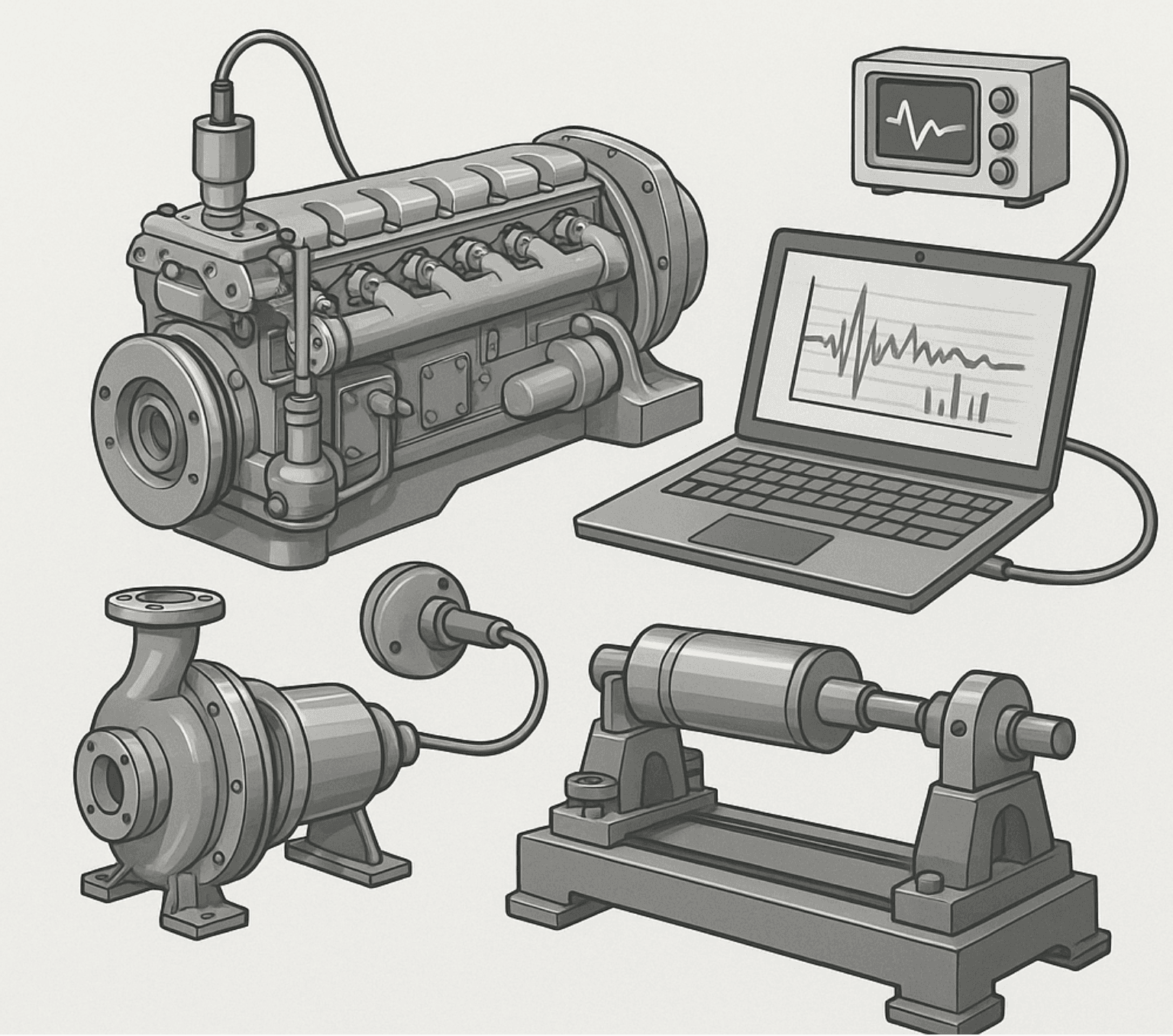

Guia completo para diagnóstico de vibração de equipamentos marítimos

Índice

- 1. Fundamentos do Diagnóstico Técnico

- 2. Fundamentos da vibração

- 3. Medição de vibração

- 4. Análise e Processamento de Sinais de Vibração

- 5. Controle de vibração e monitoramento de condições

- 6. Diagnóstico de Equipamentos Marítimos Rotativos

- 7. Ajuste e afinação de vibração

- 8. Perspectivas futuras em diagnósticos de vibração

1. Fundamentos do Diagnóstico Técnico

1.1 Visão geral do diagnóstico técnico

O diagnóstico técnico representa uma abordagem sistemática para determinar a condição atual e prever o desempenho futuro dos equipamentos marítimos. Engenheiros utilizam técnicas de diagnóstico para identificar falhas em desenvolvimento antes que elas se transformem em falhas catastróficas, garantindo assim a segurança operacional e a eficiência econômica a bordo das embarcações.

- Detecção precoce da deterioração do equipamento

- Previsão da vida útil restante

- Otimização de cronogramas de manutenção

- Prevenção de falhas inesperadas

- Redução de custos de manutenção

Princípio Fundamental do Diagnóstico Técnico

O princípio fundamental do diagnóstico técnico baseia-se na correlação entre a condição do equipamento e parâmetros físicos mensuráveis. Engenheiros monitoram parâmetros de diagnóstico específicos que refletem o estado interno das máquinas. Quando o equipamento começa a se deteriorar, esses parâmetros mudam em padrões previsíveis, permitindo que especialistas detectem e classifiquem os problemas em desenvolvimento.

Terminologia de Diagnóstico

A compreensão da terminologia diagnóstica constitui a base para programas eficazes de monitoramento de condições. Cada termo carrega um significado específico que orienta a tomada de decisões diagnósticas:

| Prazo | Definição | Exemplo de aplicação marítima |

|---|---|---|

| Parâmetro de diagnóstico | Quantidade física mensurável que reflete a condição do equipamento | Velocidade de vibração no alojamento do mancal da bomba |

| Sintoma de diagnóstico | Padrão ou característica específica em dados diagnósticos | Aumento da vibração na frequência de passagem da lâmina na bomba centrífuga |

| Sinal de diagnóstico | Indicação reconhecível da condição do equipamento | Faixas laterais ao redor da frequência da engrenagem indicam desgaste dos dentes |

Algoritmos de Reconhecimento e Modelos de Diagnóstico

Os sistemas de diagnóstico modernos empregam algoritmos sofisticados que analisam automaticamente os dados coletados e identificam as condições do equipamento. Esses algoritmos utilizam técnicas de reconhecimento de padrões para correlacionar os parâmetros medidos com assinaturas de falhas conhecidas.

Processo de Decisão Diagnóstica

Coleta de Dados → Processamento de Sinais → Reconhecimento de Padrões → Classificação de Falhas → Avaliação de Severidade → Recomendação de Manutenção

Algoritmos de reconhecimento processam múltiplos parâmetros de diagnóstico simultaneamente, considerando seus valores e relações individuais. Por exemplo, um sistema de diagnóstico que monitora uma turbina a gás marítima pode analisar níveis de vibração, perfis de temperatura e resultados de análises de óleo em conjunto para fornecer uma avaliação abrangente das condições.

Otimização de Parâmetros Controlados

Programas de diagnóstico eficazes exigem uma seleção cuidadosa dos parâmetros monitorados e das falhas identificadas. Os engenheiros devem equilibrar a cobertura do diagnóstico com restrições práticas, como custos dos sensores, requisitos de processamento de dados e complexidade da manutenção.

- Sensibilidade ao desenvolvimento de falhas

- Confiabilidade e repetibilidade

- Custo-efetividade da medição

- Relação com modos de falha críticos

Evolução dos Métodos de Manutenção

As indústrias marítimas evoluíram por meio de diversas filosofias de manutenção, cada uma oferecendo diferentes abordagens para o cuidado dos equipamentos:

| Tipo de manutenção | Abordagem | Vantagens | Limitações |

|---|---|---|---|

| Reativo | Consertar quando quebrado | Baixos custos iniciais | Altos riscos de falhas, tempo de inatividade inesperado |

| Preventivo Planejado | Manutenção baseada em tempo | Horários previsíveis | Excesso de manutenção, custos desnecessários |

| Baseado em condições | Monitorar a condição real | Tempo de manutenção otimizado | Requer experiência em diagnóstico |

| Proativo | Elimine as causas das falhas | Máxima confiabilidade | Alto investimento inicial |

Diagnóstico Funcional vs. Testador

As abordagens de diagnóstico se dividem em duas categorias principais que atendem a propósitos diferentes em programas de manutenção marítima:

Diagnóstico Funcional monitora equipamentos durante a operação normal, coletando dados enquanto a máquina executa sua função pretendida. Essa abordagem fornece informações realistas sobre as condições, mas limita os tipos de testes possíveis.

Diagnóstico do testador aplica excitação artificial a equipamentos, geralmente durante períodos de desligamento, para avaliar características específicas, como frequências naturais ou integridade estrutural.

1.2 Diagnóstico de vibração

O diagnóstico de vibração surgiu como a base do monitoramento de condições de equipamentos marítimos rotativos. A técnica utiliza o princípio fundamental de que falhas mecânicas geram padrões de vibração característicos que analistas treinados podem interpretar para avaliar as condições do equipamento.

Vibração como Sinal Diagnóstico Primário

Equipamentos marítimos rotativos produzem inerentemente vibração por meio de vários mecanismos, incluindo desequilíbrio, desalinhamento, desgaste de rolamentos e distúrbios no fluxo de fluidos. Equipamentos saudáveis exibem assinaturas de vibração previsíveis, enquanto falhas em desenvolvimento criam mudanças distintas nesses padrões.

Por que a vibração funciona para diagnósticos marítimos

- Todas as máquinas rotativas produzem vibração

- As falhas alteram os padrões de vibração de forma previsível

- Medição não intrusiva possível

- Capacidade de alerta precoce

- Avaliação quantitativa da condição

Engenheiros navais utilizam o monitoramento de vibração porque ele fornece alertas antecipados sobre o desenvolvimento de problemas enquanto o equipamento continua operando. Essa capacidade se mostra especialmente valiosa em aplicações marítimas, onde falhas no equipamento podem comprometer a segurança da embarcação ou encalhá-la no mar.

Metodologia para Detecção de Falhas

Um diagnóstico eficaz de vibração requer uma metodologia sistemática que progride da coleta de dados, passando pela identificação de falhas, até a avaliação da gravidade. O processo normalmente segue as seguintes etapas:

- Estabelecimento da linha de base: Registre assinaturas de vibração quando o equipamento operar em boas condições

- Monitoramento de tendências: Monitore as mudanças nos níveis de vibração ao longo do tempo

- Detecção de anomalias: Identificar desvios dos padrões normais

- Classificação de falhas: Determinar o tipo de problema em desenvolvimento

- Avaliação de gravidade: Avalie a urgência das necessidades de manutenção

- Prognóstico: Estimar a vida útil restante

Estados de condição do equipamento

O diagnóstico de vibração classifica os equipamentos marítimos em estados de condição distintos com base em parâmetros medidos e tendências observadas:

| Estado de condição | Características | Ação necessária |

|---|---|---|

| Bom | Níveis de vibração baixos e estáveis | Continuar a operação normal |

| Aceitável | Níveis elevados, mas estáveis | Aumento da frequência de monitoramento |

| Insatisfatório | Níveis elevados ou tendências crescentes | Planejar intervenção de manutenção |

| Inaceitável | Níveis muito altos ou mudanças rápidas | Ação imediata necessária |

Tipos de abordagens diagnósticas

Diagnóstico Paramétrico foca no rastreamento de parâmetros específicos de vibração, como níveis gerais, valores de pico ou componentes de frequência. Essa abordagem funciona bem para análise de tendências e geração de alarmes.

Diagnóstico de Falhas tenta identificar tipos específicos de falhas analisando assinaturas de vibração. Especialistas procuram padrões característicos associados a defeitos em rolamentos, desbalanceamento, desalinhamento ou outros problemas comuns.

Diagnóstico Preventivo visa detectar o início de falhas antes que os sintomas se tornem óbvios por meio do monitoramento tradicional. Essa abordagem frequentemente emprega técnicas avançadas de processamento de sinais para extrair assinaturas sutis de falhas do ruído.

- Procedimentos de medição consistentes

- Pessoal qualificado para interpretação de dados

- Integração com sistemas de planejamento de manutenção

- Apoio de gestão para investimento em programas

- Melhoria contínua baseada na experiência

Benefícios econômicos

A implementação de diagnósticos de vibração em operações marítimas proporciona benefícios econômicos significativos por meio da redução de custos de manutenção, maior confiabilidade dos equipamentos e maior eficiência operacional. Estudos demonstram que programas abrangentes de monitoramento de vibração geralmente proporcionam taxas de retorno sobre o investimento de 5:1 a 10:1.

2. Fundamentos da vibração

2.1 Fundamentos físicos da vibração mecânica

Compreender os fundamentos da vibração fornece a base teórica necessária para um trabalho diagnóstico eficaz. A vibração representa o movimento oscilatório de sistemas mecânicos em torno de suas posições de equilíbrio, caracterizado por parâmetros que os engenheiros medem e analisam para avaliar as condições dos equipamentos.

Oscilações Mecânicas: Parâmetros Principais

Os sistemas mecânicos apresentam três tipos fundamentais de movimento vibratório, cada um fornecendo diferentes percepções sobre as condições do equipamento:

Velocidade (v): v(t) = Aω cos(ωt + φ)

Aceleração (a): a(t) = -Aω² sen(ωt + φ)

Onde A representa amplitude, ω denota frequência angular, t indica tempo e φ mostra ângulo de fase.

Deslocamento de vibração mede a distância real que a máquina percorre a partir de sua posição neutra. Engenheiros navais normalmente expressam o deslocamento em micrômetros (μm) ou mils (0,001 polegada). As medições de deslocamento são mais sensíveis a vibrações de baixa frequência, como o desequilíbrio em máquinas grandes e lentas.

Velocidade de vibração quantifica a taxa de variação do deslocamento, expressa em milímetros por segundo (mm/s) ou polegadas por segundo (pol/s). As medições de velocidade fornecem ampla resposta de frequência e se correlacionam bem com o conteúdo energético da vibração, tornando-as excelentes para avaliação geral das condições.

Aceleração de vibração mede a taxa de variação da velocidade, normalmente expressa em metros por segundo ao quadrado (m/s²) ou unidades gravitacionais (g). As medições de aceleração são excelentes na detecção de vibrações de alta frequência provenientes de fontes como defeitos em rolamentos ou problemas na engrenagem.

Características de resposta de frequência

| Parâmetro | Melhor para frequências | Aplicações Marítimas |

|---|---|---|

| Deslocamento | Abaixo de 10 Hz | Grandes motores a diesel, turbinas lentas |

| Velocidade | 10 Hz a 1 kHz | A maioria das máquinas rotativas |

| Aceleração | Acima de 1 kHz | Bombas de alta velocidade, rolamentos, engrenagens |

Medidas estatísticas de vibração

Os engenheiros usam várias medidas estatísticas para caracterizar sinais de vibração e extrair informações de diagnóstico:

Valor de pico representa a amplitude instantânea máxima durante um período de medição. Medições de pico ajudam a identificar eventos de impacto ou condições de falha graves que podem não ser tão evidentes em outras medições.

Valor RMS (Raiz Quadrada Média) fornece a amplitude efetiva da vibração, calculada como a raiz quadrada da média dos valores instantâneos ao quadrado. As medições RMS correlacionam-se com o conteúdo energético da vibração e servem como padrão para a maioria das aplicações de monitoramento de condições.

Valor de pico a pico mede a amplitude total entre picos positivos e negativos. Este parâmetro é útil para medições de deslocamento e cálculos de folga.

Fator de crista representa a razão entre os valores de pico e RMS, indicando a "intensidade" dos sinais de vibração. Máquinas rotativas em bom estado geralmente apresentam fatores de crista entre 3 e 4, enquanto defeitos ou impactos em rolamentos podem levar a fatores de crista acima de 6.

Equipamentos Rotativos como Sistemas Osciladores

Equipamentos rotativos marítimos funcionam como sistemas oscilatórios complexos com múltiplos graus de liberdade, frequências naturais e características de resposta. A compreensão dessas propriedades do sistema permite que os engenheiros interpretem corretamente as medições de vibração e identifiquem os problemas em desenvolvimento.

Todo sistema rotativo possui propriedades inerentes de rigidez, massa e amortecimento que determinam seu comportamento dinâmico. O rotor, o eixo, os mancais, a fundação e a estrutura de suporte contribuem para a resposta geral do sistema.

Tipos de vibrações em sistemas marinhos

Vibrações Livres ocorrem quando os sistemas oscilam em suas frequências naturais após a excitação inicial. Engenheiros navais encontram vibrações livres durante a inicialização, desligamento de equipamentos ou após eventos de impacto.

Vibrações Forçadas resultam de excitação contínua em frequências específicas, tipicamente relacionadas à velocidade de rotação ou a fenômenos de fluxo. A maioria das vibrações operacionais em equipamentos marítimos representa vibração forçada de diversas fontes de excitação.

Vibrações Paramétricas surgem quando os parâmetros do sistema variam periodicamente, como mudanças na rigidez em engrenagens danificadas ou condições de suporte variáveis.

Vibrações autoexcitadas desenvolvem-se quando a máquina cria sua própria excitação por meio de mecanismos como turbilhão de óleo em mancais de rolamento ou instabilidades aerodinâmicas em compressores.

- Síncrono: A frequência de vibração é bloqueada pela velocidade de rotação (desequilíbrio, desalinhamento)

- Assíncrono: Frequência de vibração independente da velocidade (defeitos de rolamentos, problemas elétricos)

Características direcionais

A vibração ocorre em três direções perpendiculares, cada uma fornecendo diferentes informações de diagnóstico:

Vibração radial ocorre perpendicularmente ao eixo do eixo e normalmente predomina em equipamentos rotativos. Medições radiais detectam desequilíbrio, desalinhamento, problemas de rolamento e ressonâncias estruturais.

Vibração axial ocorre paralelamente ao eixo do eixo e frequentemente indica problemas de rolamento de encosto, problemas de acoplamento ou forças aerodinâmicas em turbomáquinas.

Vibração torcional representa o movimento de torção em torno do eixo do eixo, normalmente medido usando sensores especializados ou calculado a partir de variações da velocidade de rotação.

Frequências Naturais e Ressonância

Todo sistema mecânico possui frequências naturais onde ocorre a amplificação da vibração. A ressonância se desenvolve quando as frequências de excitação correspondem ou se aproximam das frequências naturais, podendo causar vibração severa e danos rápidos ao equipamento.

Engenheiros navais identificam frequências naturais por meio de testes de impacto, análises de aceleração/desaceleração ou cálculos analíticos. Compreender as frequências naturais do sistema ajuda a explicar os padrões de vibração e orienta ações corretivas.

Fontes de vibração em equipamentos marítimos

Fontes Mecânicas incluem desbalanceamento, desalinhamento, componentes soltos, defeitos em rolamentos e problemas em engrenagens. Essas fontes normalmente produzem vibração em frequências relacionadas à velocidade de rotação e à geometria dos componentes.

Fontes eletromagnéticas Em máquinas elétricas, criam vibração com o dobro da frequência da rede e de outras frequências elétricas. Desequilíbrio magnético do motor, problemas nas barras do rotor e desequilíbrios na tensão de alimentação geram assinaturas de vibração elétrica características.

Fontes aerodinâmicas/hidrodinâmicas resultam de interações de fluxo de fluidos em bombas, ventiladores, compressores e turbinas. Frequências de passagem das pás, instabilidades de fluxo e cavitação criam padrões de vibração distintos.

- Componente 1× RPM devido a ligeiro desequilíbrio

- 2× frequência de linha de forças magnéticas elétricas

- Frequência de disparo das forças de combustão

- Componentes de alta frequência do sistema de injeção de combustível

2.2 Unidades e Padrões de Medição de Vibração

Unidades de medida padronizadas e critérios de avaliação fornecem a base para uma avaliação de vibração consistente em todas as operações marítimas. Normas internacionais estabelecem procedimentos de medição, limites de aceitação e formatos de relatórios que permitem uma comparação significativa dos resultados.

Unidades lineares e logarítmicas

As medições de vibração empregam escalas lineares e logarítmicas, dependendo da aplicação e dos requisitos de faixa dinâmica:

| Parâmetro | Unidades Lineares | Unidades Logarítmicas | Conversão |

|---|---|---|---|

| Deslocamento | μm, milésimos de polegada | dB ref 1 μm | dB = 20 log₁₀(x/x₀) |

| Velocidade | mm/s, pol/s | dB referência 1 mm/s | dB = 20 log₁₀(v/v₀) |

| Aceleração | m/s², g | dB referência 1 m/s² | dB = 20 log₁₀(a/a₀) |

Unidades logarítmicas se mostram vantajosas ao lidar com amplas faixas dinâmicas comuns em medições de vibração. A escala de decibéis comprime grandes variações em faixas gerenciáveis e enfatiza mudanças relativas em vez de valores absolutos.

Estrutura de Normas Internacionais

Vários padrões internacionais regem a medição e avaliação de vibração em aplicações marítimas:

Série ISO 10816 fornece diretrizes para avaliar a vibração medida em partes não rotativas de máquinas. Esta norma estabelece zonas de vibração (A, B, C, D) correspondentes a diferentes estados de condição.

Série ISO 7919 abrange medição de vibração em eixos rotativos, particularmente relevante para grandes sistemas de propulsão marítima e turbomáquinas.

ISO 14694 aborda o monitoramento de condições de vibração e diagnóstico de máquinas, fornecendo orientação sobre procedimentos de medição e interpretação de dados.

Zonas de vibração ISO 10816

| Zona | Doença | Velocidade típica RMS | Ação recomendada |

|---|---|---|---|

| A | Bom | 0,28 - 1,12 mm/s | Nenhuma ação necessária |

| B | Aceitável | 1,12 - 2,8 mm/s | Continuar monitorando |

| C | Insatisfatório | 2,8 - 7,1 mm/s | Manutenção do plano |

| D | Inaceitável | >7,1 mm/s | Ação imediata |

Critérios de classificação de máquinas

As normas classificam as máquinas com base em diversas características que influenciam os limites de vibração e os requisitos de medição:

Classificação de potência: Máquinas pequenas (até 15 kW), máquinas médias (15-75 kW) e máquinas grandes (acima de 75 kW) têm diferentes tolerâncias de vibração, refletindo sua construção e sistemas de suporte.

Faixa de velocidade: Máquinas de baixa velocidade (abaixo de 600 RPM), máquinas de média velocidade (600-12.000 RPM) e máquinas de alta velocidade (acima de 12.000 RPM) apresentam características de vibração diferentes e exigem abordagens de medição apropriadas.

Rigidez do sistema de suporte: As normas distinguem entre sistemas de montagem "rígidos" e "flexíveis" com base na relação entre a velocidade operacional da máquina e as frequências naturais do sistema de suporte.

- Rígido: Primeira frequência natural de suporte > 2 × frequência operacional

- Flexível: Primeiro suporte de frequência natural < 0,5 × frequência operacional

Pontos e Procedimentos de Medição

Procedimentos de medição padronizados garantem resultados consistentes e comparáveis em diferentes equipamentos e condições operacionais. As principais considerações incluem:

Locais de medição: As normas especificam pontos de medição em caixas de mancais, mais próximos dos mancais principais, em direções que capturam os principais modos de vibração.

Condições de operação: As medições devem ser realizadas em condições normais de operação, com velocidade e carga nominais. Condições transitórias durante a partida ou parada exigem avaliação separada.

Duração da medição: Tempo de medição suficiente garante leituras estáveis e captura quaisquer variações cíclicas nos níveis de vibração.

Critérios e Limites de Avaliação

As normas estabelecem limites de vibração com base no tipo, tamanho e condições de montagem da máquina. Esses limites representam os limites entre os níveis de vibração aceitáveis e inaceitáveis, orientando as decisões de manutenção.

Os critérios de avaliação consideram tanto os níveis absolutos de vibração quanto as tendências ao longo do tempo. O aumento lento da vibração pode indicar problemas em desenvolvimento, mesmo quando os níveis absolutos permanecem dentro dos limites aceitáveis.

3. Medição de vibração

3.1 Métodos de Medição de Vibração

A medição eficaz de vibração requer a compreensão tanto dos princípios físicos por trás das diferentes abordagens de medição quanto de suas aplicações práticas em ambientes marinhos. Os engenheiros selecionam os métodos de medição com base nas características do equipamento, objetivos de diagnóstico e restrições operacionais.

Princípios de medição cinemática vs. dinâmica

Medição Cinemática foca nos parâmetros de movimento (deslocamento, velocidade, aceleração) sem considerar as forças que produzem esse movimento. A maioria dos sensores de vibração opera com base em princípios cinemáticos, medindo o movimento de superfícies em relação a referenciais fixos.

Medição Dinâmica considera tanto o movimento quanto as forças que criam a vibração. Medições dinâmicas são valiosas para a compreensão das fontes de excitação e das características de resposta do sistema, especialmente durante testes de diagnóstico.

Vibração absoluta vs. relativa

A distinção entre medições de vibração absolutas e relativas é fundamental para a seleção adequada do sensor e a interpretação dos dados:

Vibração Absoluta mede o movimento em relação a um referencial fixo (tipicamente coordenadas fixas na Terra). Acelerômetros e sensores de velocidade montados em mancais fornecem medições absolutas de vibração que refletem o movimento de componentes estacionários.

Vibração Relativa mede o movimento entre dois componentes, normalmente o movimento do eixo em relação às caixas de mancal. Sondas de proximidade fornecem medições relativas que indicam diretamente o comportamento dinâmico do eixo dentro das folgas do mancal.

Aplicações de Medição Absoluta vs. Relativa

| Tipo de medição | Melhores Aplicações | Limitações |

|---|---|---|

| Absoluto | Monitoramento geral de máquinas, vibração estrutural | Não é possível medir diretamente o movimento do eixo |

| Relativo | Grandes turbomáquinas, equipamentos rotativos críticos | Requer acesso ao eixo, instalação cara |

Métodos de contato vs. sem contato

Métodos de contato exigem conexão física entre o sensor e a superfície vibratória. Esses métodos incluem acelerômetros, sensores de velocidade e extensômetros montados diretamente nas estruturas do equipamento.

Os sensores de contato oferecem diversas vantagens:

- Alta sensibilidade e precisão

- Resposta de frequência ampla

- Procedimentos de medição estabelecidos

- Soluções econômicas

Métodos sem contato Meça a vibração sem conexão física com o equipamento monitorado. Sondas de proximidade, vibrômetros a laser e sensores ópticos fornecem medições sem contato.

Sensores sem contato se destacam em aplicações que envolvem:

- Ambientes de alta temperatura

- Superfícies rotativas

- Locais perigosos

- Medidas temporárias

3.2 Equipamentos técnicos de medição de vibração

Os sistemas modernos de medição de vibração incorporam tecnologias sofisticadas de sensores e recursos de processamento de sinais que permitem a coleta precisa de dados em ambientes marinhos desafiadores. A compreensão das características e limitações dos sensores garante a aplicação adequada e resultados confiáveis.

Características e desempenho do sensor

Todos os sensores de vibração exibem parâmetros de desempenho característicos que definem suas capacidades e limitações:

Resposta de amplitude-frequência descreve como a saída do sensor varia com a frequência de entrada em amplitude constante. Sensores ideais mantêm uma resposta estável em toda a sua faixa de frequência operacional.

Resposta de fase-frequência indica a mudança de fase entre a vibração de entrada e a saída do sensor em função da frequência. A resposta de fase torna-se crítica para aplicações que envolvem múltiplos sensores ou medições de tempo.

Faixa dinâmica representa a razão entre as amplitudes mensuráveis máxima e mínima. Aplicações marítimas frequentemente exigem ampla faixa dinâmica para lidar tanto com baixa vibração de fundo quanto com altos sinais relacionados a falhas.

Relação sinal-ruído compara a intensidade útil do sinal com o ruído indesejado, determinando os menores níveis de vibração que os sensores podem detectar de forma confiável.

Sondas de proximidade (sensores de corrente parasita)

Sondas de proximidade utilizam princípios de correntes parasitas para medir a distância entre a ponta da sonda e alvos condutores, normalmente eixos rotativos. Esses sensores são excelentes na medição do movimento relativo do eixo dentro das folgas dos rolamentos.

- Oscilador de alta frequência gera campo eletromagnético

- Correntes parasitas se formam em superfícies condutoras próximas

- Mudanças na distância do alvo alteram os padrões de correntes parasitas

- A eletrônica converte mudanças de impedância em saída de tensão

As principais características das sondas de proximidade incluem:

- Resposta DC (pode medir deslocamento estático)

- Alta resolução (normalmente 0,1 μm ou melhor)

- Sem contato mecânico com o eixo

- Estabilidade de temperatura

- Saída linear na faixa operacional

Sensores de Velocidade (Transdutores Sísmicos)

Sensores de velocidade utilizam princípios de indução eletromagnética, contendo uma massa magnética suspensa dentro de uma bobina. O movimento relativo entre a massa e a bobina gera uma tensão proporcional à velocidade.

Os sensores de velocidade oferecem diversas vantagens para aplicações marítimas:

- Autogeração (não requer energia externa)

- Ampla resposta de frequência (tipicamente 10-1000 Hz)

- Construção robusta

- Saída de velocidade direta (ideal para padrões ISO)

As limitações incluem:

- Resposta limitada de baixa frequência

- Sensibilidade à temperatura

- Interferência de campo magnético

- Tamanho e peso relativamente grandes

Acelerômetros

Acelerômetros representam os sensores de vibração mais versáteis, utilizando tecnologias piezoelétricas, piezoresistivas ou capacitivas para medir a aceleração. Acelerômetros piezoelétricos dominam as aplicações marítimas devido às suas excelentes características de desempenho.

Acelerômetros piezoelétricos geram carga elétrica proporcional à força aplicada quando materiais cristalinos sofrem estresse mecânico. Materiais piezoelétricos comuns incluem quartzo natural e cerâmicas sintéticas.

Comparação de desempenho do acelerômetro

| Tipo | Faixa de frequência | Sensibilidade | Melhores Aplicações |

|---|---|---|---|

| Uso geral | 1 Hz - 10 kHz | 10-100 mV/g | Monitoramento de rotina |

| Alta freqüência | 5 Hz - 50 kHz | 0,1-10 mV/g | Diagnóstico de rolamentos |

| Alta Sensibilidade | 0,5 Hz - 5 kHz | 100-1000 mV/g | Medições de baixo nível |

Os principais critérios de seleção do acelerômetro incluem:

- Requisitos de aplicação de correspondência de faixa de frequência

- Sensibilidade apropriada para os níveis de vibração esperados

- Classificação ambiental para temperatura e umidade

- Compatibilidade do método de montagem

- Tipo de conector de cabo e vedação

Métodos de montagem do sensor

A montagem correta do sensor garante medições precisas e evita danos ao sensor. Diferentes métodos de montagem proporcionam resposta de frequência e fidelidade de medição variáveis:

Montagem de pinos fornece a mais alta resposta de frequência e melhor precisão conectando rigidamente os sensores às superfícies medidas por meio de pinos roscados.

Montagem adesiva oferece conveniência para medições temporárias, mantendo uma boa resposta de frequência de até vários quilohertz.

Montagem magnética permite o posicionamento rápido do sensor em superfícies ferromagnéticas, mas limita a resposta de frequência devido à ressonância de montagem.

Montagem de sonda/ferrão permite medições em locais de difícil acesso, mas reduz ainda mais a resposta de frequência.

Equipamentos de condicionamento de sinal

Sensores de vibração requerem condicionamento de sinal para converter as saídas brutas do sensor em sinais de medição utilizáveis. Os sistemas de condicionamento de sinal fornecem funções de potência, amplificação, filtragem e conversão de sinal.

Amplificadores de Carga converter a saída de carga de alta impedância de acelerômetros piezoelétricos em sinais de tensão de baixa impedância adequados para transmissão por cabos longos.

Amplificadores de Tensão aumenta as saídas de sensores de baixo nível para níveis necessários para conversão analógico-digital, ao mesmo tempo em que fornece funções de filtragem e condicionamento de sinal.

Sistemas IEPE (Eletrônica Integrada Piezoelétrica) incorporar componentes eletrônicos integrados aos sensores, simplificando a instalação e melhorando a imunidade a ruídos por meio de excitação de corrente constante.

Sistemas de Aquisição de Dados

Os modernos sistemas de medição de vibração integram sensores, condicionamento de sinal e processamento de dados em pacotes sofisticados projetados para ambientes marítimos. Esses sistemas oferecem recursos automatizados de coleta, análise e geração de relatórios de dados.

Os principais recursos dos sistemas de aquisição de dados de vibração marinha incluem:

- Amostragem simultânea multicanal

- Ganho e filtragem programáveis

- Proteção ambiental (IP65 ou superior)

- Capacidade de operação com bateria

- Transmissão de dados sem fio

- Integração com sistemas de embarcações

Calibração e Verificação

A calibração regular garante a precisão da medição e a rastreabilidade aos padrões nacionais. Programas de vibração marítima exigem procedimentos de calibração sistemáticos que levem em conta ambientes operacionais adversos.

Calibração Primária utiliza calibradores de vibração de precisão que fornecem níveis de aceleração conhecidos em frequências específicas. Calibradores de nível laboratorial alcançam incertezas abaixo de 1%.

Verificação de campo utiliza fontes de calibração portáteis para verificar o desempenho do sensor e do sistema sem remover o equipamento de serviço.

Comparação consecutiva compara leituras de vários sensores que medem a mesma fonte de vibração, identificando sensores que se afastam das tolerâncias aceitáveis.

- Calibração anual de laboratório para sistemas críticos

- Verificações trimestrais de campo

- Antes/depois da calibração para medições importantes

- Calibração após dano ou reparo do sensor

4. Análise e Processamento de Sinais de Vibração

4.1 Tipos de Sinais de Vibração

A compreensão dos diferentes tipos de sinais de vibração permite que engenheiros navais selecionem métodos de análise apropriados e interpretem corretamente os resultados do diagnóstico. Falhas em equipamentos produzem padrões de sinais característicos que analistas treinados reconhecem e classificam.

Sinais Harmônicos e Periódicos

Sinais Harmônicos Puros representam a forma de vibração mais simples, caracterizada por movimento sinusoidal em uma única frequência. Embora rara em máquinas práticas, a análise harmônica constitui a base para a compreensão de sinais mais complexos.

Onde: A = amplitude, f = frequência, φ = fase

Sinais poliharmônicos contêm múltiplos componentes de frequência com relações harmônicas exatas. Máquinas rotativas comumente produzem sinais poliharmônicos devido a periodicidades geométricas e forças não lineares.

Sinais quase poliharmônicos exibem comportamento quase periódico com pequenas variações de frequência ao longo do tempo. Esses sinais resultam de variações de velocidade ou efeitos de modulação em máquinas.

- 1ª ordem: Frequência de disparo primária

- 2ª ordem: Efeitos de combustão secundária

- Ordens superiores: Eventos de válvula e ressonâncias mecânicas

Sinais Modulados

A modulação ocorre quando um parâmetro de sinal varia de acordo com outro sinal, criando formas de onda complexas que carregam informações de diagnóstico sobre múltiplas fontes de falha.

Modulação de amplitude (AM) resultados quando a amplitude do sinal varia periodicamente. Causas comuns incluem:

- Defeitos na pista externa do rolamento

- Padrões de desgaste dos dentes da engrenagem

- Variações no fornecimento de energia elétrica

- Arco do eixo ou desvio

Onde: m = profundidade de modulação, f_m = frequência de modulação, f_c = frequência portadora

Modulação de Frequência (FM) ocorre quando a frequência do sinal varia periodicamente, geralmente indicando:

- Variações de velocidade

- Problemas de acoplamento

- Flutuações de carga

- Instabilidades do sistema de acionamento

Modulação de Fase (PM) envolve mudanças periódicas de fase que podem indicar variações de tempo ou jogo mecânico em sistemas de transmissão.

Sinais Transientes e de Impacto

Sinais Impulsivos representam eventos de curta duração e alta amplitude que excitam múltiplas ressonâncias do sistema. Defeitos em rolamentos de elementos rolantes comumente produzem sinais impulsivos à medida que as superfícies danificadas impactam durante a rotação.

Os sinais de impacto apresentam características:

- Fatores de crista altos (>6)

- Conteúdo de ampla frequência

- Decaimento rápido de amplitude

- Taxas de repetição periódica

Sinais de batida resultam da interferência entre frequências próximas, criando variações periódicas de amplitude. Os padrões de batimentos frequentemente indicam:

- Vários elementos rotativos

- Interações de malha de engrenagens

- Mistura de frequência elétrica

- Acoplamento de ressonância estrutural

Sinais aleatórios e estocásticos

Sinais aleatórios estacionários exibem propriedades estatísticas que permanecem constantes ao longo do tempo. Ruído de fluxo turbulento e interferência elétrica frequentemente produzem vibração aleatória estacionária.

Sinais aleatórios não estacionários mostram características estatísticas variáveis ao longo do tempo, comuns em:

- Fenômenos de cavitação

- Efeitos da rugosidade da superfície de apoio

- Turbulência aerodinâmica

- Variações de malha de engrenagem

Sinais aleatórios modulados em amplitude combinam modulação periódica com sinais de portadora aleatórios, característicos de degradação avançada de rolamentos, onde impactos aleatórios se tornam modulados em amplitude por frequências de defeitos geométricos.

4.2 Métodos de Análise de Sinal

Uma análise de vibração eficaz requer técnicas de processamento de sinal adequadas que extraiam informações de diagnóstico, suprimindo ruídos e componentes irrelevantes. Engenheiros navais selecionam métodos de análise com base nas características do sinal e nos objetivos do diagnóstico.

Análise de Domínio de Tempo

Análise de forma de onda examina sinais de vibração brutos no domínio do tempo para identificar características do sinal não aparentes na análise de frequência. As formas de onda temporais revelam:

- Tempo de impacto e taxas de repetição

- Padrões de modulação

- Assimetria de sinal

- Eventos transitórios

Análise Estatística aplica medidas estatísticas para caracterizar propriedades do sinal:

Parâmetros estatísticos para análise de vibração

| Parâmetro | Fórmula | Significância Diagnóstica |

|---|---|---|

| RMS | √(Σx²/N) | Conteúdo energético total |

| Fator de crista | Pico/RMS | Picos de sinal |

| Curtose | E[(x-μ)⁴]/σ⁴ | Detecção de impacto |

| Assimetria | E[(x-μ)³]/σ³ | Assimetria de sinal |

Curtose prova ser particularmente valioso para diagnósticos de rolamentos, já que rolamentos saudáveis geralmente apresentam valores de curtose próximos de 3,0, enquanto defeitos em desenvolvimento levam a valores de curtose acima de 4,0.

Análise de Domínio de Frequência

Princípios da Transformada de Fourier permitem a conversão entre os domínios de tempo e frequência, revelando componentes de frequência não visíveis em formas de onda temporais. A Transformada Discreta de Fourier (DFT) processa sinais digitais:

Transformada Rápida de Fourier (FFT) algoritmos calculam eficientemente DFT para sinais de comprimento de potência de dois, tornando a análise espectral em tempo real prática em aplicações marítimas.

A análise FFT oferece vários benefícios importantes:

- Identifica frequências de falhas específicas

- Rastreia mudanças nos componentes de frequência

- Separa múltiplas fontes de vibração

- Permite comparação com padrões estabelecidos

Considerações sobre processamento de sinal digital

Conversão analógico-digital transforma sinais de vibração contínua em amostras digitais discretas para processamento computacional. Os principais parâmetros incluem:

Taxa de amostragem: Deve exceder o dobro da maior frequência de interesse (critério de Nyquist) para evitar distorção de aliasing.

Prevenção de Aliasing requer filtros anti-aliasing que removem componentes de frequência acima da frequência de Nyquist antes da amostragem.

Funções de janela minimizar o vazamento espectral ao analisar sinais não periódicos ou sinais com duração finita:

| Tipo de janela | Melhor Aplicação | Características |

|---|---|---|

| Retangular | Sinais transitórios | Melhor resolução de frequência |

| Hanning | Uso geral | Bom compromisso |

| Flat-top | Precisão de amplitude | Melhor precisão de amplitude |

| Kaiser | Requisitos variáveis | Parâmetros ajustáveis |

Técnicas de Filtragem

Os filtros isolam bandas de frequência específicas para análise focada e removem componentes de sinal indesejados que podem interferir na interpretação do diagnóstico.

Filtros passa-baixa remove componentes de alta frequência, útil para eliminar ruídos e focar em fenômenos de baixa frequência, como desequilíbrio e desalinhamento.

Filtros passa-alta elimina componentes de baixa frequência, úteis para remover a influência do desequilíbrio ao analisar defeitos em rolamentos e engrenagens.

Filtros passa-banda isolar faixas de frequência específicas, permitindo a análise de componentes individuais de máquinas ou modos de falha.

Filtros de rastreamento acompanhar componentes de frequência específicos conforme a velocidade da máquina muda, particularmente útil para analisar a vibração relacionada ao pedido durante a inicialização e o desligamento.

Técnicas de Análise Avançada

Análise de Envelope Extrai informações de modulação de sinais de alta frequência, particularmente eficazes para diagnósticos de rolamentos de elementos rolantes. A técnica envolve:

- Filtragem passa-banda em torno de frequências de ressonância de rolamento

- Demodulação de amplitude (extração de envelope)

- Filtragem passa-baixa do sinal do envelope

- Análise FFT do envelope

Análise de Cepstrum detecta componentes periódicos em espectros de frequência, úteis para identificar bandas laterais de malha de engrenagens e famílias harmônicas que indicam condições de falha específicas.

Rastreamento de pedidos A análise de ordem analisa componentes de vibração como múltiplos da velocidade de rotação, essencial para máquinas que operam em velocidades variáveis. A análise de ordem mantém a resolução constante no domínio da ordem, independentemente das variações de velocidade.

Análise de Coerência mede a relação linear entre dois sinais como uma função de frequência, ajudando a identificar caminhos de transmissão de vibração e acoplamento entre componentes de máquinas.

- Identificação de caminhos de transmissão de vibração

- Validando a qualidade da medição

- Avaliando o acoplamento entre máquinas

- Avaliando a eficácia do isolamento

4.3 Equipamentos Técnicos para Análise de Vibrações

A análise moderna de vibração marítima depende de instrumentos sofisticados que combinam múltiplas capacidades de análise em pacotes portáteis e robustos, adequados para uso a bordo. A seleção do equipamento depende dos requisitos da aplicação, das condições ambientais e do nível de experiência do operador.

Medidores e analisadores de vibração

Medidores de vibração simples Fornecem medições básicas de vibração geral sem recursos de análise de frequência. Esses instrumentos atendem a aplicações de monitoramento de rotina, onde a análise de tendências dos níveis gerais é suficiente para a avaliação das condições.

Analisadores de Banda de Oitava Dividir o espectro de frequência em bandas de oitava padrão ou frações de oitava, fornecendo informações de frequência com simplicidade. Aplicações marítimas comumente utilizam análise de 1/3 de oitava para avaliação de ruído e vibração.

Analisadores de banda estreita Oferecem resolução de alta frequência usando processamento FFT, permitindo análises espectrais detalhadas para aplicações de diagnóstico. Esses instrumentos formam a espinha dorsal de programas abrangentes de vibração.

Comparação de analisadores

| Tipo de analisador | Resolução de Frequência | Velocidade de análise | Melhores Aplicações |

|---|---|---|---|

| Geral | Nenhum | Muito rápido | Monitoramento simples |

| 1/3 de oitava | Proporcional | Rápido | Avaliação geral |

| FFT | Constante | Moderado | Diagnóstico detalhado |

| Zoom FFT | Muito alto | Lento | Análise precisa |

Sistemas Portáteis vs. Permanentes

Sistemas Portáteis (Off-Line) Oferece flexibilidade para medições periódicas em diversas máquinas. Os benefícios incluem:

- Menor custo por máquina

- Flexibilidade de medição

- Cobertura multimáquina

- Capacidades de análise detalhada

Limitações dos sistemas portáteis:

- Requisitos de medição manual

- Monitoramento contínuo limitado

- Dependência de habilidade do operador

- Potencial para eventos perdidos

Sistemas Permanentes (On-Line) fornecer monitoramento contínuo de máquinas críticas com coleta automática de dados e geração de alarmes.

Vantagens dos sistemas permanentes:

- Capacidade de monitoramento contínuo

- Geração automática de alarme

- Condições de medição consistentes

- Coleta de dados históricos

Instrumentação Virtual

Instrumentos virtuais combinam hardware de uso geral com software especializado para criar sistemas de análise flexíveis. Essa abordagem oferece diversas vantagens para aplicações marítimas:

- Funções de análise personalizáveis

- Atualizações fáceis de software

- Integração com sistemas de embarcações

- Expansão econômica

A instrumentação virtual normalmente emprega:

- Hardware de aquisição de dados comerciais

- Plataformas de computador padrão

- Software de análise especializado

- Interfaces de usuário personalizadas

Arquitetura do Sistema de Monitoramento

Sistemas abrangentes de monitoramento de vibração marítima integram vários componentes em arquiteturas hierárquicas que acomodam vários tipos de equipamentos e requisitos de monitoramento.

Unidades de Processamento Locais coletam dados de múltiplos sensores, realizam o processamento inicial e se comunicam com sistemas centrais. Essas unidades fornecem inteligência distribuída e reduzem os requisitos de largura de banda de comunicação.

Estações Centrais de Monitoramento receber dados de unidades locais, realizar análises avançadas, gerar relatórios e interagir com sistemas de gerenciamento de embarcações.

Capacidades de acesso remoto permitir que especialistas em terra acessem sistemas de monitoramento de bordo para suporte técnico e diagnósticos avançados.

- Gerenciamento centralizado de dados

- Procedimentos de análise consistentes

- Relatórios automatizados

- Suporte de sistema especializado

Sistemas de Gestão de Dados

Programas de vibração eficazes exigem sistemas robustos de gerenciamento de dados que armazenem, organizem e recuperem dados de medição para fins de análise e geração de relatórios.

Design de Banco de Dados as considerações incluem:

- Armazenamento de dados de medição

- Definição de hierarquia de equipamentos

- Arquivamento de resultados de análise

- Controle de acesso do usuário

Compressão de dados As técnicas reduzem os requisitos de armazenamento, preservando ao mesmo tempo as informações de diagnóstico. As abordagens comuns incluem:

- Redução de dados espectrais

- Extração de parâmetros estatísticos

- Compressão de dados de tendência

- Armazenamento baseado em exceção

5. Controle de vibração e monitoramento de condições

5.1 Teste de aceitação e controle de qualidade

Os testes de aceitação de vibração estabelecem padrões básicos de desempenho para novos equipamentos marítimos e verificam a conformidade com as especificações antes da entrada em serviço. Esses procedimentos protegem contra defeitos de fabricação e problemas de instalação que podem comprometer a confiabilidade do equipamento.

Métodos de controle de vibração de entrada/saída

O controle sistemático da vibração durante o comissionamento do equipamento garante a instalação adequada e o desempenho inicial. Os métodos de controle abrangem procedimentos de verificação pré-serviço e validação de desempenho.

Teste de pré-instalação verifica as condições do equipamento antes da instalação a bordo:

- Teste de aceitação de fábrica

- Avaliação de danos de transporte

- Procedimentos de inspeção de recebimento

- Verificação das condições de armazenamento

Verificação de instalação confirma a montagem, o alinhamento e a integração do sistema adequados:

- Verificação de conformidade da fundação

- Verificação de tolerância de alinhamento

- Avaliação de estresse de tubulação

- Validação de conexão elétrica

Detecção de defeitos de fabricação e instalação

A análise de vibração identifica com eficácia problemas comuns de fabricação e instalação que os métodos tradicionais de inspeção podem não detectar. A detecção precoce previne danos progressivos e falhas dispendiosas.

Defeitos de fabricação detectáveis por meio de análise de vibração incluem:

- Desvios de qualidade do balanceamento do rotor

- Problemas de instalação de rolamentos

- Violações de tolerância de usinagem

- Erros de alinhamento de montagem

Defeitos de instalação comumente revelado por testes de vibração:

- Condições de pé mole

- Desalinhamento do acoplamento

- Tensão da tubulação

- Ressonâncias de fundação

Normas e Especificações Técnicas

A aceitação de vibração de equipamentos marítimos depende de padrões técnicos estabelecidos que definem procedimentos de medição, critérios de avaliação e limites de aceitação para vários tipos de máquinas.

| Padrão | Escopo | Requisitos principais |

|---|---|---|

| ISO 10816-1 | Máquinas em geral | Zonas de avaliação de vibração |

| ISO 10816-6 | Máquinas alternativas | Limites de velocidade RMS |

| ISO 8528-9 | Conjuntos geradores | Limites dependentes de carga |

| API 610 | Bombas centrífugas | Requisitos de teste de loja |

Procedimentos de amaciamento de equipamentos

Novos equipamentos marítimos exigem procedimentos sistemáticos de amaciamento que permitam o desgaste gradual dos componentes, monitorando condições anormais. O monitoramento de vibração durante o amaciamento fornece um alerta antecipado de possíveis problemas.

Fases de monitoramento de invasão:

- Verificação inicial de inicialização

- Avaliação de operação de baixa carga

- Avaliação de carga progressiva

- Confirmação de desempenho de carga total

- Validação de operação estendida

Durante o amaciamento, os engenheiros esperam mudanças graduais nas características de vibração à medida que os componentes se acomodam e os padrões de desgaste se estabelecem. Mudanças repentinas ou níveis continuamente crescentes indicam problemas potenciais que requerem investigação.

5.2 Sistemas de monitoramento de vibração

Sistemas abrangentes de monitoramento de vibração proporcionam vigilância contínua de equipamentos marítimos críticos, permitindo a detecção precoce de falhas, análise de tendências e planejamento de manutenção preditiva. O projeto do sistema deve atender aos desafios específicos dos ambientes marítimos, ao mesmo tempo em que fornece recursos de diagnóstico confiáveis.

Desenvolvimento e Gerenciamento de Banco de Dados

Programas de monitoramento eficazes exigem sistemas de banco de dados robustos que organizem informações de equipamentos, dados de medição e resultados de análises em formatos acessíveis para tomada de decisões.

Estrutura de hierarquia de equipamentos:

- Identificação do nível do navio

- Classificação do sistema (propulsão, elétrico, auxiliar)

- Categorização do tipo de equipamento

- Detalhe do nível do componente

- Definição do ponto de medição

Tipos de dados e organização:

- Armazenamento de forma de onda de tempo

- Arquivamento do espectro de frequência

- Tendências de parâmetros estatísticos

- Registros de condições operacionais

- Integração do histórico de manutenção

Exemplo de estrutura de banco de dados

Navio → Departamento de Motores → Motor Principal → Cilindro #1 → Válvula de Escape → Ponto de Medição A1

Cada nível contém informações específicas relevantes para aquele nível de hierarquia, permitindo organização e recuperação eficientes de dados.

Seleção de Equipamentos e Desenvolvimento de Programas

Programas de monitoramento bem-sucedidos exigem seleção sistemática de equipamentos e parâmetros de medição com base na análise de criticidade, consequências de falhas e eficácia do diagnóstico.

Fatores de avaliação de criticidade:

- Impacto na segurança da falha do equipamento

- Consequências econômicas do tempo de inatividade

- Disponibilidade de peças de reposição

- Complexidade e duração do reparo

- Frequência histórica de falhas

Seleção de parâmetros de medição:

- Faixas de frequência para falhas esperadas

- Direções de medição (radial, axial)

- Localizações e quantidades de sensores

- Taxas de amostragem e resolução de dados

- Motor principal (monitoramento contínuo)

- Geradores principais (monitoramento contínuo)

- Bombas de carga (medições portáteis periódicas)

- Equipamentos auxiliares (vistorias anuais)

Planejamento e programação de medições

O agendamento sistemático de medições garante uma coleta consistente de dados, ao mesmo tempo em que otimiza a utilização de recursos e minimiza a interrupção operacional.

Diretrizes de frequência de medição:

| Criticidade do equipamento | Frequência de medição | Profundidade da Análise |

|---|---|---|

| Crítico | Contínuo/Diário | Análise espectral detalhada |

| Importante | Semanal/Mensal | Tendências com análise periódica |

| Padrão | Trimestral | Tendências de nível geral |

| Não crítico | Anualmente | Avaliação de condições básicas |

Definição de nível de alarme e estabelecimento de linha de base

A configuração adequada do alarme previne alarmes falsos e condições de falha não detectadas, ao mesmo tempo em que fornece notificação oportuna de problemas em desenvolvimento.

Procedimentos de estabelecimento de linha de base:

- Coletar múltiplas medições durante boas condições operacionais

- Verifique os parâmetros operacionais consistentes (carga, velocidade, temperatura)

- Calcular parâmetros estatísticos (média, desvio padrão)

- Estabelecer níveis de alarme usando métodos estatísticos

- Documentar condições e suposições básicas

Métodos de configuração de nível de alarme:

- Métodos estatísticos (média + 3σ)

- Limites baseados em padrões (zonas ISO)

- Limiares baseados na experiência

- Critérios específicos do componente

Análise de Tendências e Detecção de Mudanças

A análise de tendências identifica mudanças graduais nas condições dos equipamentos que indicam problemas em desenvolvimento antes que atinjam níveis críticos. Uma análise de tendências eficaz requer procedimentos de medição consistentes e interpretação estatística adequada.

Parâmetros de tendência:

- Níveis gerais de vibração

- Componentes de frequência específicos

- Medidas estatísticas (fator de crista, curtose)

- Parâmetros de envelope

Métodos de detecção de alterações:

- Controle estatístico de processos

- Análise de regressão

- Técnicas de soma cumulativa

- Algoritmos de reconhecimento de padrões

5.3 Sistemas Técnicos e de Software

O monitoramento moderno de vibração marítima depende de sistemas integrados de hardware e software que fornecem recursos automatizados de coleta, análise e geração de relatórios de dados, projetados especificamente para aplicações marítimas.

Arquitetura de sistema portátil

Os sistemas portáteis de monitoramento de vibração oferecem flexibilidade para pesquisas abrangentes de máquinas, ao mesmo tempo em que mantêm recursos de análise profissional adequados para ambientes marítimos.

Componentes principais:

- Coletor de dados robusto

- Vários tipos de sensores e cabos

- Software de análise e relatórios

- Sistema de gerenciamento de banco de dados

- Interfaces de comunicação

Requisitos específicos para a indústria marítima:

- Operação intrinsecamente segura

- Resistência à temperatura e umidade

- Imunidade a choques e vibrações

- Bateria de longa duração

- Interface de usuário intuitiva

- Menor custo por ponto de medição

- Flexibilidade do procedimento de medição

- Capacidades de análise detalhada

- Implantação de múltiplos navios

Sistemas de Monitoramento Permanente

Os sistemas de monitoramento permanente fornecem vigilância contínua de equipamentos críticos com recursos automatizados de coleta, processamento e geração de alarmes.

Arquitetura do sistema:

- Redes de sensores distribuídos

- Unidades de processamento locais

- Estações centrais de monitoramento

- Infraestrutura de comunicação

- Capacidades de acesso remoto

Benefícios do Sistema Permanente:

- Monitoramento contínuo de condições

- Geração automática de alarme

- Condições de medição consistentes

- Preservação de dados históricos

- Integração com sistemas de embarcações

Requisitos e capacidades do software

O software de monitoramento deve fornecer recursos de análise abrangentes e, ao mesmo tempo, permanecer acessível aos engenheiros marítimos com diferentes níveis de experiência em vibração.

Recursos essenciais do software:

- Análise multidomínio (tempo, frequência, ordem)

- Algoritmos automatizados de detecção de falhas

- Formatos de relatórios personalizáveis

- Análise e previsão de tendências

- Integração de banco de dados

Requisitos da interface do usuário:

- Apresentação gráfica de dados

- Orientação de sistema especializado

- Painéis personalizáveis

- Compatibilidade com dispositivos móveis

- Suporte multilíngue

Coleta de dados baseada em rota

Os sistemas de medição baseados em rotas otimizam a eficiência da coleta de dados ao orientar os técnicos por sequências de medição predeterminadas, garantindo procedimentos consistentes e cobertura completa.

Processo de Desenvolvimento de Rota:

- Identificação e priorização de equipamentos

- Seleção e numeração dos pontos de medição

- Otimização de rotas para eficiência

- Instalação de código de barras ou etiqueta RFID

- Documentação e treinamento de procedimentos

Benefícios do sistema baseado em rotas:

- Procedimentos de medição consistentes

- Cobertura completa do equipamento

- Tempo de medição reduzido

- Organização automática de dados

- Recursos de garantia de qualidade

Fluxo de trabalho de medição baseado em rota

Planejamento de Rota → Etiquetagem de Equipamentos → Coleta de Dados → Upload Automático → Análise → Relatórios

Comunicação e Gestão de Dados

Os sistemas modernos de monitoramento marítimo exigem recursos de comunicação robustos para transferência de dados, acesso remoto e integração com sistemas de gerenciamento de embarcações.

Opções de comunicação:

- Redes Ethernet para sistemas de bordo

- Redes sem fio para dispositivos portáteis

- Comunicações via satélite para relatórios em terra

- Transferências USB e cartão de memória

Recursos de gerenciamento de dados:

- Sistemas de backup automatizados

- Algoritmos de compressão de dados

- Transmissão segura de dados

- Integração de armazenamento em nuvem

6. Diagnóstico de Equipamentos Marítimos Rotativos

6.1 Características de vibração de componentes de máquinas

Diferentes componentes de máquinas produzem assinaturas de vibração características que permitem que analistas treinados identifiquem problemas específicos e avaliem sua gravidade. A compreensão dessas assinaturas constitui a base para diagnósticos de vibração eficazes em aplicações marítimas.

Diagnóstico de rolamentos de elementos rolantes

Os rolamentos de elementos rolantes representam componentes críticos em máquinas marítimas e sua condição impacta significativamente a confiabilidade do equipamento. Defeitos nos rolamentos produzem padrões de vibração característicos que os analistas podem identificar e rastrear.

Frequências de defeitos em rolamentos: Cada geometria de rolamento gera frequências de falhas específicas quando os defeitos se desenvolvem:

BPFO = (N × RPM × (1 - (d/D) × cos φ)) / 120

Frequência de Passe de Bola na Pista Interna (BPFI):

BPFI = (N × RPM × (1 + (d/D) × cos φ)) / 120

Frequência de rotação da bola (BSF):

BSF = (RPM × D × (1 - (d/D)² × cos² φ)) / (240 × d)

Frequência Fundamental do Trem (FTF):

FTF = (RPM × (1 - (d/D) × cos φ)) / 120

Onde: N = número de elementos rolantes, d = diâmetro do elemento rolante, D = diâmetro do passo, φ = ângulo de contato

- BPFO = 102,2 Hz (defeitos na pista externa)

- BPFI = 157,8 Hz (defeitos na pista interna)

- BSF = 67,3 Hz (defeitos de esfera)

- FTF = 11,4 Hz (defeitos de gaiola)

Etapas de avaliação das condições do rolamento:

- Estágio 1 - Início: Ligeiro aumento no ruído de fundo de alta frequência

- Etapa 2 - Desenvolvimento: Aparecem frequências de rolamento discretas

- Estágio 3 - Progressão: Harmônicos e bandas laterais se desenvolvem

- Estágio 4 - Avançado: Aumento de subharmônicos e modulação

- Etapa 5 - Final: A vibração aleatória de banda larga predomina

Análise de mancais lisos (mancais de deslizamento)

Mancais lisos em aplicações marítimas, particularmente em grandes motores a diesel e turbomáquinas, apresentam diferentes modos de falha e características de vibração em comparação aos mancais de elementos rolantes.

Problemas comuns em mancais lisos:

- Redemoinho de óleo: Ocorre em aproximadamente 0,4-0,48× RPM

- Batedor de Óleo: Frequência trava na primeira velocidade crítica

- Desgaste do rolamento: Aumenta a vibração síncrona (1× RPM)

- Desalinhamento: Cria componentes 2× RPM

Diagnóstico do sistema de engrenagens

Os sistemas de engrenagens em aplicações marítimas incluem engrenagens de redução principais, caixas de engrenagens auxiliares e diversos trens de força. Problemas nas engrenagens produzem padrões de frequência característicos relacionados ao engrenamento dos dentes e à distribuição de carga.

Frequências de engrenagens fundamentais:

- Frequência de malha de engrenagens (GMF): Número de dentes × RPM ÷ 60

- Frequências de banda lateral: Frequências do eixo GMF ±

- Frequência dos dentes de caça: Relacionado a relações de números de dentes

Indicadores de falha de engrenagem:

- Aumento da amplitude do GMF

- Desenvolvimento de banda lateral em torno do GMF

- Geração harmônica

- Padrões de modulação

- Frequência do pinhão: 20 Hz

- Frequência de engrenagem: 6,87 Hz

- Frequência de malha: 460 Hz

- Bandas laterais em 460 ± 20 Hz e 460 ± 6,87 Hz indicam problemas em desenvolvimento

Dinâmica do eixo e do rotor

Problemas relacionados ao eixo criam padrões de vibração que refletem a condição mecânica e o comportamento dinâmico de conjuntos rotativos.

Problemas comuns no eixo:

- Desequilíbrio: Vibração predominante de 1× RPM

- Arco/Eixo Curvado: Componentes de 1× e 2× RPM

- Problemas de acoplamento: Vibração 2× RPM

- Frouxidão: Múltiplos harmônicos de RPM

Tipos e assinaturas de desalinhamento:

| Tipo de desalinhamento | Frequência primária | Características |

|---|---|---|

| Paralelo | 2× RPM | Alta vibração radial |

| Angular | 2× RPM | Alta vibração axial |

| Combinado | 1× e 2× RPM | Radial e axial mistos |

Impulsor e vibração relacionada ao fluxo

Bombas, ventiladores e compressores geram vibrações relacionadas aos padrões de fluxo de fluidos e às condições do impulsor. Essas fontes hidráulicas ou aerodinâmicas criam padrões de frequência distintos.

Frequências relacionadas ao fluxo:

- Frequência de passagem da lâmina (BPF): Número de lâminas × RPM ÷ 60

- Harmônicos do BPF: Indicar distúrbios de fluxo

- Componentes subsíncronos: Pode indicar cavitação ou recirculação

Problemas específicos da bomba:

- Cavitação: Vibração aleatória de alta frequência

- Danos no impulsor: Aumento de BPF e harmônicos

- Recirculação: Vibração aleatória de baixa frequência

- Turbulência de fluxo: Aumento da vibração da banda larga

6.2 Detecção e Identificação de Falhas

A detecção sistemática de falhas requer a combinação de análise espectral com técnicas de domínio de tempo, métodos estatísticos e reconhecimento de padrões para identificar problemas em desenvolvimento e avaliar sua gravidade com precisão.

Análise Espectral para Detecção de Falhas

A análise do domínio de frequência fornece a ferramenta principal para identificar tipos específicos de falhas, revelando componentes de frequência característicos associados a diferentes modos de falha.

Análise Harmônica: Muitas falhas de máquinas produzem séries harmônicas que ajudam a identificar a origem e a gravidade dos problemas:

- Desequilíbrio: Predominantemente 1× RPM com harmônicos mínimos

- Desalinhamento: Forte 2× RPM com potenciais harmônicos 3× e 4×

- Frouxidão: Múltiplos harmônicos (até 10× RPM ou mais)

- Esfrega: Harmônicos fracionários (0,5×, 1,5×, 2,5× RPM)

Análise de banda lateral: Os efeitos de modulação criam bandas laterais em torno das frequências primárias que indicam mecanismos de falha específicos:

- Problemas nos dentes da engrenagem criam bandas laterais em torno da frequência da malha

- Defeitos na pista do rolamento modulam ressonâncias de alta frequência

- Problemas elétricos criam bandas laterais em torno da frequência da linha

Tabela de identificação de frequência de falhas

| Tipo de falha | Frequência primária | Componentes adicionais | Notas de Diagnóstico |

|---|---|---|---|

| Desequilíbrio | 1× RPM | Harmônicos mínimos | Relação de fase importante |

| Desalinhamento | 2× RPM | Harmônicos superiores | Medições axiais críticas |

| Defeitos de rolamento | BPFI/BPFO/BSF | Harmônicos e bandas laterais | Análise de envelope útil |

| Problemas de engrenagem | GMF | Bandas laterais em taxas de eixo | Mudanças dependentes de carga |

Técnicas de Análise no Domínio do Tempo

A análise no domínio do tempo complementa a análise de frequência ao revelar características do sinal não aparentes em dados espectrais, particularmente para fenômenos impulsivos ou transitórios.

Análise de forma de onda:

- Senoidal: Indica excitação periódica simples (desequilíbrio)

- Cortado/Truncado: Sugere impactos ou problemas de liberação

- Modulado: Mostra variações de amplitude ou frequência

- Aleatório: Indica excitação turbulenta ou estocástica

Parâmetros estatísticos para detecção de falhas:

- Fator de crista: A relação pico/RMS indica picos de sinal

- Curtose: Estatística do quarto momento sensível a impactos

- Assimetria: Estatística do terceiro momento indicando assimetria

- Tendências RMS: Alterações gerais no conteúdo energético

- Aumento do fator de crista de 3,2 para 6,8

- Aumento da curtose de 3,1 para 12,4

- Níveis RMS relativamente estáveis

Análise de Envelope para Diagnóstico de Rolamentos

A análise de envelope (demodulação de amplitude) extrai informações de modulação de sinais de alta frequência, tornando-a particularmente eficaz para detectar defeitos em rolamentos de elementos rolantes que criam impactos periódicos.

Processo de análise de envelope:

- Filtro passa-banda em torno da ressonância estrutural (tipicamente 1-5 kHz)

- Aplicar detecção de envelope (transformada de Hilbert ou retificação)

- Filtro passa-baixa do sinal de envelope

- Executar análise FFT no envelope

- Identificar frequências de falhas de rolamento no espectro do envelope

Vantagens da análise de envelope:

- Sensibilidade aprimorada a falhas precoces em rolamentos

- Reduz a interferência de outras fontes de vibração

- Fornece identificação clara da frequência de falhas do rolamento

- Permite avaliação da gravidade da falha

Reconhecimento Avançado de Padrões

Os sistemas de diagnóstico modernos empregam algoritmos sofisticados de reconhecimento de padrões que classificam automaticamente os tipos de falhas e avaliam os níveis de gravidade com base em padrões aprendidos e conhecimento especializado.

Abordagens de aprendizado de máquina:

- Redes Neurais: Aprenda padrões de falhas complexos a partir de dados de treinamento

- Máquinas de Vetores de Suporte: Classificar falhas usando limites de decisão ótimos

- Árvores de decisão: Fornecer procedimentos lógicos de identificação de falhas

- Lógica Fuzzy: Lidar com a incerteza na classificação de falhas

Sistemas Especialistas: Incorpore conhecimento de domínio de analistas experientes para orientar a detecção automatizada de falhas e fornecer raciocínio diagnóstico.

- Identificação consistente de falhas

- Redução da carga de trabalho do analista

- Capacidade de monitoramento 24 horas por dia, 7 dias por semana

- Raciocínio diagnóstico documentado

6.3 Avaliação da gravidade da falha

Determinar a gravidade da falha permite priorizar ações de manutenção e estimar a vida útil restante do equipamento, fatores críticos em operações marítimas onde o tempo de inatividade não planejado pode ter consequências graves.

Métricas de gravidade quantitativa

Uma avaliação eficaz da gravidade requer métricas quantitativas que relacionem as características da vibração à condição real do componente e à vida útil restante.

Métricas baseadas em amplitude:

- Amplitude de frequência de falha em relação à linha de base

- Taxa de aumento de amplitude ao longo do tempo

- Relação entre a frequência de falhas e a vibração geral

- Comparação com limites de gravidade estabelecidos

Indicadores estatísticos de gravidade:

- Tendências de progressão do fator de crista

- Padrões de desenvolvimento de curtose

- Alterações nos parâmetros do envelope

- Modificações na distribuição espectral

| Mês | Amplitude BPFO | Fator de crista | Nível de gravidade |

|---|---|---|---|

| 1 | 0,2 g | 3.4 | Estágio inicial |

| 3 | 0,8 g | 4.2 | Em desenvolvimento |

| 5 | 2,1 g | 6.8 | Avançado |

| 6 | 4,5 g | 9.2 | Crítico |

Modelagem Prognóstica

Modelos prognósticos preveem a vida útil restante analisando tendências de condições atuais e aplicando modelos de degradação baseados em física ou dados.

Métodos de análise de tendências:

- Regressão Linear: Tendência simples para degradação constante

- Modelos Exponenciais: Padrões de degradação acelerados

- Modelos de Lei de Potência: Taxas de degradação variáveis

- Ajuste polinomial: Trajetórias de degradação complexas

Modelos baseados em física: Incorpore mecanismos fundamentais de degradação para prever a progressão de falhas com base nas condições operacionais e nas propriedades do material.

Modelos baseados em dados: Use dados históricos de falhas e medições atuais para prever a vida útil restante sem modelagem física explícita.

Suporte à decisão de manutenção

Os resultados do diagnóstico devem se traduzir em recomendações de manutenção acionáveis que considerem restrições operacionais, disponibilidade de peças de reposição e requisitos de segurança.

Fatores de decisão:

- Nível de gravidade da falha atual

- Taxa de degradação prevista

- Consequências operacionais da falha

- Disponibilidade da janela de manutenção

- Disponibilidade de peças de reposição e recursos

Ações recomendadas por gravidade:

| Nível de gravidade | Ação recomendada | Linha do tempo |

|---|---|---|

| Bom | Continue o monitoramento normal | Próxima medição agendada |

| Falha precoce | Aumentar a frequência de monitoramento | Medições mensais |

| Em desenvolvimento | Planejar intervenção de manutenção | Próxima oportunidade disponível |

| Avançado | Agende manutenção imediata | Dentro de 2 semanas |

| Crítico | Desligamento de emergência, se possível | Imediato |

- Disponibilidade da porta para manutenção

- Condições climáticas para um trabalho seguro

- Disponibilidade e experiência da tripulação

- Impactos na programação de carga

7. Ajuste e afinação de vibração

7.1 Alinhamento de eixo

O alinhamento correto dos eixos representa um dos fatores mais críticos que afetam a confiabilidade e os níveis de vibração dos equipamentos marítimos. O desalinhamento cria forças excessivas, acelera o desgaste e produz assinaturas de vibração características que os sistemas de diagnóstico detectam prontamente.

Fundamentos do Alinhamento de Eixos

O alinhamento de eixos garante que os elementos rotativos conectados operem com suas linhas centrais coincidentes em condições normais de operação. Ambientes marítimos apresentam desafios únicos, incluindo efeitos térmicos, deflexão do casco e recalque da fundação, que complicam os procedimentos de alinhamento.

Tipos de desalinhamento:

- Desalinhamento paralelo (offset): As linhas centrais do eixo permanecem paralelas, mas deslocadas

- Desalinhamento angular: As linhas centrais do eixo se cruzam em um ângulo

- Desalinhamento combinado: Combinação de condições paralelas e angulares

- Desalinhamento axial: Posicionamento axial incorreto entre componentes acoplados

Efeitos do desalinhamento na vibração

| Tipo de desalinhamento | Frequência de vibração primária | Direção | Sintomas adicionais |

|---|---|---|---|

| Paralelo | 2× RPM | Radial | Diferença de fase de 180° no acoplamento |

| Angular | 2× RPM | Axial | Alta vibração axial, desgaste do acoplamento |

| Combinado | 1× e 2× RPM | Todas as direções | Relações de fase complexas |

Detecção de desalinhamento estático e dinâmico

Desalinhamento estático refere-se às condições de alinhamento medidas quando o equipamento não está em operação. Os procedimentos tradicionais de alinhamento concentram-se em condições estáticas, utilizando indicadores de mostrador ou sistemas de alinhamento a laser.

Desalinhamento dinâmico representa a condição real de alinhamento operacional, que pode diferir significativamente do alinhamento estático devido ao crescimento térmico, movimento da fundação e forças operacionais.

Métodos de detecção baseados em vibração:

- Componentes de alta vibração de 2× RPM

- Relações de fase entre acoplamentos

- Padrões de vibração direcionais

- Mudanças de vibração dependentes da carga

Métodos de medição e limitações de precisão

Os procedimentos modernos de alinhamento marítimo empregam sistemas de medição baseados em laser que fornecem precisão e documentação superiores em comparação aos métodos tradicionais de indicadores de mostrador.

Vantagens do sistema de alinhamento a laser:

- Maior precisão de medição (±0,001 polegada típico)

- Feedback em tempo real durante o ajuste

- Cálculo automático de movimentos de correção

- Documentação e relatórios digitais

- Tempo de configuração e complexidade reduzidos

Fatores de precisão de medição:

- Estabilidade da fundação durante a medição

- Estabilidade de temperatura

- Efeitos de flexibilidade de acoplamento

- Status de calibração do instrumento

Detecção e correção de pé manco

Condições de pés mancos ocorrem quando os pés de montagem da máquina não fazem contato adequado com as superfícies da fundação, criando condições de suporte variáveis que afetam o alinhamento e as características de vibração.

Tipos de pés moles:

- Pé Manco Paralelo: Pé suspenso acima da fundação

- Pé Manco Angular: Distorção da estrutura da máquina

- Pé manco induzido: Criado pelo aperto excessivo dos parafusos

- Pé Manco Saltitante: Problemas de conformidade da fundação

Métodos de detecção:

- Afrouxamento e medição sistemática de parafusos

- Medidas do calibrador de folga

- Medição a laser de mudanças de posição

- Análise de vibração de ressonâncias de montagem

Considerações sobre crescimento térmico

Equipamentos marítimos sofrem variações significativas de temperatura durante a operação, o que causa expansão térmica diferencial entre os componentes conectados. Os procedimentos de alinhamento devem levar em conta esses efeitos para obter um alinhamento operacional adequado.

Fatores de crescimento térmico:

- Coeficientes de expansão térmica do material

- Diferenças de temperatura operacional

- Expansão de fundação e estrutura

- Variações de temperatura ambiente

Cálculo de crescimento térmico:

Onde: ΔL = variação de comprimento, L = comprimento original, α = coeficiente de expansão, ΔT = variação de temperatura

7.2 Balanceamento de máquinas

O balanceamento elimina ou reduz as forças de desequilíbrio que criam vibração, cargas de rolamento e tensões de fadiga em equipamentos marítimos rotativos. O balanceamento adequado melhora significativamente a confiabilidade do equipamento e reduz a necessidade de manutenção.

Teoria e Terminologia de Balanceamento

Desequilíbrio de massa ocorre quando o centro de massa de um componente rotativo não coincide com seu eixo de rotação, criando forças centrífugas proporcionais ao quadrado da velocidade de rotação.

Onde: F = força, m = massa desbalanceada, r = raio, ω = velocidade angular

Tipos de Desequilíbrio:

- Desequilíbrio estático: Ponto único e pesado causando força em um plano

- Desequilíbrio de casal: Massas iguais em planos diferentes criando momento

- Desequilíbrio dinâmico: Combinação de desequilíbrio estático e de casal

- Desequilíbrio quase estático: Desequilíbrio que aparece apenas durante a rotação

- G 0,4: Fusos para retificadoras de precisão

- G 1.0: Fusos de máquinas-ferramentas de alta precisão

- G 2.5: Equipamentos marítimos de alta velocidade

- G 6.3: Máquinas marítimas em geral

- G 16: Grandes motores marítimos de baixa velocidade

Considerações sobre velocidade crítica

Velocidades críticas ocorrem quando a frequência de rotação coincide com as frequências naturais do sistema rotor-mancal, causando potencialmente condições de ressonância perigosas que amplificam as forças de desequilíbrio.

Tipos de velocidade crítica:

- Primeiro Crítico: Primeiro modo de flexão do sistema de rotor

- Críticos mais altos: Modos adicionais de flexão e torção

- Críticos do sistema: Ressonâncias de estruturas de fundação e suporte

Diretrizes de velocidade operacional:

- Rotores rígidos: operam abaixo do primeiro ponto crítico (tipicamente <50% de crítico)

- Rotores flexíveis: operam entre os críticos ou acima do segundo crítico

- Evite operação sustentada dentro de ±15% de velocidades críticas

Métodos e procedimentos de balanceamento

Balanceamento de loja ocorre em máquinas de balanceamento especializadas antes da instalação do equipamento, proporcionando condições controladas e alta precisão.

Balanceamento de campo equilibra o equipamento em sua configuração operacional, levando em conta as condições reais de suporte e a dinâmica do sistema.