Ghid complet pentru diagnosticarea vibrațiilor echipamentelor marine

Cuprins

- 1. Fundamentele diagnosticării tehnice

- 2. Fundamentele vibrațiilor

- 3. Măsurarea vibrațiilor

- 4. Analiza și procesarea semnalelor de vibrații

- 5. Controlul vibrațiilor și monitorizarea stării

- 6. Diagnosticarea echipamentelor marine rotative

- 7. Reglarea și reglarea vibrațiilor

- 8. Perspective viitoare în diagnosticarea vibrațiilor

1. Fundamentele diagnosticării tehnice

1.1 Prezentare generală a diagnosticării tehnice

Diagnosticarea tehnică reprezintă o abordare sistematică pentru determinarea stării actuale și prezicerea performanței viitoare a echipamentelor maritime. Inginerii folosesc tehnici de diagnosticare pentru a identifica defecțiunile în curs de dezvoltare înainte ca acestea să ducă la defecțiuni catastrofale, asigurând astfel siguranța operațională și eficiența economică la bordul navelor.

- Depistarea timpurie a deteriorării echipamentelor

- Predicția duratei de viață utilă rămase

- Optimizarea programelor de întreținere

- Prevenirea defecțiunilor neașteptate

- Reducerea costurilor de întreținere

Principiul fundamental al diagnosticării tehnice

Principiul fundamental al diagnosticării tehnice se bazează pe corelația dintre starea echipamentului și parametrii fizici măsurabili. Inginerii monitorizează parametrii de diagnostic specifici care reflectă starea internă a utilajelor. Atunci când echipamentul începe să se deterioreze, acești parametri se schimbă în modele previzibile, permițând specialiștilor să detecteze și să clasifice problemele care apar.

Terminologie diagnostică

Înțelegerea terminologiei de diagnostic constituie fundamentul unor programe eficiente de monitorizare a stării. Fiecare termen are o semnificație specifică care ghidează luarea deciziilor de diagnostic:

| Termen | Definiţie | Exemplu de aplicație marină |

|---|---|---|

| Parametru de diagnosticare | Mărime fizică măsurabilă care reflectă starea echipamentului | Viteza vibrațiilor pe carcasa rulmentului pompei |

| Simptom de diagnostic | Model sau caracteristică specifică în datele de diagnostic | Vibrații crescute la frecvența de trecere a palei în pompa centrifugă |

| Semn de diagnostic | Indicație ușor de recunoscut a stării echipamentului | Benzile laterale din jurul frecvenței angrenajului dințat indică uzura dinților |

Algoritmi de recunoaștere și modele de diagnostic

Sistemele moderne de diagnosticare utilizează algoritmi sofisticați care analizează automat datele colectate și identifică stările echipamentelor. Acești algoritmi utilizează tehnici de recunoaștere a tiparelor pentru a corela parametrii măsurați cu semnăturile de defecțiune cunoscute.

Procesul decizional diagnostic

Colectarea datelor → Prelucrarea semnalelor → Recunoașterea tiparelor → Clasificarea defectelor → Evaluarea severității → Recomandări de întreținere

Algoritmii de recunoaștere procesează simultan mai mulți parametri de diagnosticare, luând în considerare valorile și relațiile lor individuale. De exemplu, un sistem de diagnosticare care monitorizează o turbină marină cu gaze ar putea analiza împreună nivelurile de vibrații, profilurile de temperatură și rezultatele analizei uleiului pentru a oferi o evaluare completă a stării.

Optimizarea parametrilor controlați

Programele de diagnosticare eficiente necesită o selecție atentă a parametrilor monitorizați și a defecțiunilor identificate. Inginerii trebuie să echilibreze acoperirea diagnostică cu constrângerile practice, cum ar fi costurile senzorilor, cerințele de procesare a datelor și complexitatea întreținerii.

- Sensibilitate la dezvoltarea defectelor

- Fiabilitate și repetabilitate

- Eficiența costurilor măsurării

- Relația cu modurile critice de defecțiune

Evoluția metodelor de întreținere

Industriile maritime au evoluat prin mai multe filozofii de întreținere, fiecare oferind abordări diferite pentru îngrijirea echipamentelor:

| Tip de întreținere | Abordare | Avantaje | Limitări |

|---|---|---|---|

| Reactiv | Reparați când este stricat | Costuri inițiale reduse | Riscuri ridicate de defecțiune, timpi de nefuncționare neașteptați |

| Planificare preventivă | Întreținere bazată pe timp | Programe previzibile | Întreținere excesivă, costuri inutile |

| Bazat pe condiții | Monitorizați starea reală | Timpul optimizat de întreținere | Necesită expertiză în diagnostic |

| Proactiv | Eliminați cauzele defecțiunilor | Fiabilitate maximă | Investiție inițială mare |

Diagnosticare funcțională vs. diagnosticare prin testere

Abordările de diagnosticare se împart în două categorii principale care servesc scopuri diferite în programele de întreținere maritimă:

Diagnosticare funcțională monitorizează echipamentele în timpul funcționării normale, colectând date în timp ce utilajele își îndeplinesc funcția prevăzută. Această abordare oferă informații realiste despre stare, dar limitează tipurile de teste posibile.

Diagnosticarea testerelor aplică excitație artificială echipamentelor, adesea în perioadele de oprire, pentru a evalua caracteristici specifice precum frecvențele naturale sau integritatea structurală.

1.2 Diagnosticarea vibrațiilor

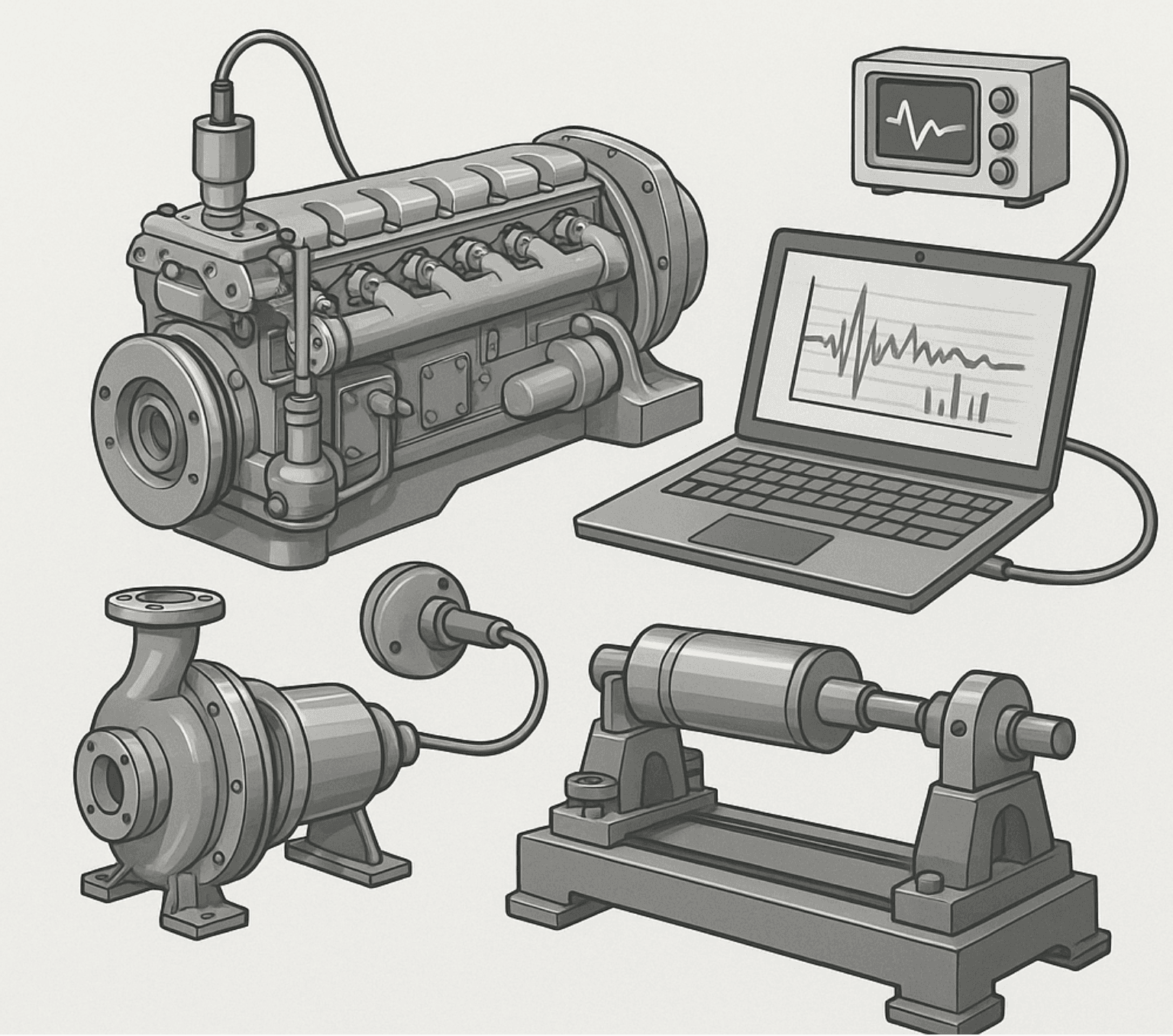

Diagnosticarea vibrațiilor a devenit piatra de temelie a monitorizării stării echipamentelor marine rotative. Tehnica valorifică principiul fundamental conform căruia defecțiunile mecanice generează modele caracteristice de vibrații pe care analiștii instruiți le pot interpreta pentru a evalua starea echipamentelor.

Vibrațiile ca semnal de diagnostic principal

Echipamentele marine rotative produc în mod inerent vibrații prin diverse mecanisme, inclusiv dezechilibru, nealiniere, uzură a rulmenților și tulburări de curgere a fluidelor. Echipamentele sănătoase prezintă semnături de vibrații previzibile, în timp ce defecțiunile în curs de dezvoltare creează modificări distincte ale acestor tipare.

De ce vibrațiile funcționează pentru diagnosticarea marină

- Toate mașinile rotative produc vibrații

- Defecțiunile modifică previzibil modelele de vibrații

- Măsurare neintruzivă posibilă

- Capacitate de avertizare timpurie

- Evaluarea cantitativă a stării

Inginerii marini utilizează monitorizarea vibrațiilor deoarece oferă avertizări timpurii cu privire la apariția problemelor în timp ce echipamentele continuă să funcționeze. Această capacitate se dovedește deosebit de valoroasă în aplicațiile marine unde defecțiunile echipamentelor pot compromite siguranța navei sau pot eșua navele pe mare.

Metodologie pentru detectarea defecțiunilor

Diagnosticarea eficientă a vibrațiilor necesită o metodologie sistematică care să progreseze de la colectarea datelor, prin identificarea defecțiunilor și până la evaluarea severității. Procesul urmează de obicei aceste etape:

- Stabilirea nivelului de bază: Înregistrați semnăturile vibrațiilor atunci când echipamentul funcționează în stare bună

- Monitorizarea tendințelor: Urmăriți modificările nivelurilor de vibrații în timp

- Detectarea anomaliilor: Identificați abaterile de la tiparele normale

- Clasificarea defecțiunilor: Determinați tipul problemei în curs de dezvoltare

- Evaluarea severității: Evaluați urgența nevoilor de întreținere

- Prognoză: Estimați durata de viață utilă rămasă

Stările de stare a echipamentului

Diagnosticarea vibrațiilor clasifică echipamentele marine în stări distincte pe baza parametrilor măsurați și a tendințelor observate:

| Stare de stare | Caracteristici | Acțiune necesară |

|---|---|---|

| Bun | Niveluri de vibrații scăzute și stabile | Continuați funcționarea normală |

| Acceptabil | Niveluri ridicate, dar stabile | Frecvență crescută de monitorizare |

| Nesatisfăcător | Niveluri ridicate sau tendințe crescătoare | Planificați intervenția de întreținere |

| Inacceptabil | Niveluri foarte ridicate sau schimbări rapide | Acțiune imediată necesară |

Tipuri de abordări diagnostice

Diagnosticare parametrică se concentrează pe urmărirea parametrilor specifici de vibrații, cum ar fi nivelurile generale, valorile de vârf sau componentele de frecvență. Această abordare funcționează bine pentru analiza tendințelor și generarea de alarme.

Diagnosticarea defecțiunilor încearcă să identifice tipuri specifice de defecte prin analizarea semnăturilor vibrațiilor. Specialiștii caută modele caracteristice asociate cu defecte ale rulmenților, dezechilibru, nealiniere sau alte probleme comune.

Diagnostic preventiv își propune să detecteze inițierea defecțiunilor înainte ca simptomele să devină evidente prin monitorizarea tradițională. Această abordare utilizează adesea tehnici avansate de procesare a semnalelor pentru a extrage semnături subtile de defecțiune din zgomot.

- Proceduri de măsurare consecvente

- Personal calificat pentru interpretarea datelor

- Integrare cu sistemele de planificare a întreținerii

- Suport managerial pentru investițiile în program

- Îmbunătățire continuă bazată pe experiență

Beneficii economice

Implementarea diagnosticării vibrațiilor în operațiunile maritime oferă beneficii economice semnificative prin reducerea costurilor de întreținere, îmbunătățirea fiabilității echipamentelor și sporirea eficienței operaționale. Studiile arată că programele cuprinzătoare de monitorizare a vibrațiilor oferă de obicei rapoarte de rentabilitate a investiției de 5:1 până la 10:1.

2. Fundamentele vibrațiilor

2.1 Fundamentele fizice ale vibrațiilor mecanice

Înțelegerea principiilor fundamentale ale vibrațiilor oferă baza teoretică necesară pentru o diagnosticare eficientă. Vibrațiile reprezintă mișcarea oscilatorie a sistemelor mecanice în jurul pozițiilor lor de echilibru, caracterizată prin parametri pe care inginerii îi măsoară și îi analizează pentru a evalua starea echipamentelor.

Oscilații mecanice: parametri principali

Sistemele mecanice prezintă trei tipuri fundamentale de mișcare vibratorie, fiecare oferind informații diferite despre starea echipamentelor:

Viteză (v): v(t) = Aω cos(ωt + φ)

Accelerație (a): a(t) = -Aω² sin(ωt + φ)

Unde A reprezintă amplitudinea, ω denotă frecvența unghiulară, t indică timpul, iar φ arată unghiul de fază.

Deplasarea vibrațiilor măsoară distanța reală pe care o parcurge un utilaj față de poziția sa neutră. Inginerii marini exprimă de obicei deplasarea în micrometri (μm) sau mils (0,001 inch). Măsurătorile de deplasare se dovedesc a fi cele mai sensibile la vibrațiile de joasă frecvență, cum ar fi dezechilibrul în utilajele mari, care funcționează lent.

Viteza vibrațiilor cuantifică rata de modificare a deplasării, exprimată în milimetri pe secundă (mm/s) sau inci pe secundă (in/s). Măsurătorile de viteză oferă un răspuns în frecvență larg și se corelează bine cu conținutul energetic al vibrațiilor, ceea ce le face excelente pentru evaluarea stării generale.

Accelerarea vibrațiilor măsoară rata de schimbare a vitezei, exprimată de obicei în metri pe secundă la pătrat (m/s²) sau unități gravitaționale (g). Măsurătorile de accelerație sunt excelente pentru detectarea vibrațiilor de înaltă frecvență din surse precum defecte ale rulmenților sau probleme ale angrenajului.

Caracteristicile răspunsului în frecvență

| Parametru | Cel mai bun pentru frecvențe | Aplicații marine |

|---|---|---|

| Deplasare | Sub 10 Hz | Motoare diesel mari, turbine lente |

| Viteză | 10 Hz până la 1 kHz | Majoritatea mașinilor rotative |

| Accelerare | Peste 1 kHz | Pompe de mare viteză, rulmenți, angrenaje |

Măsuri statistice ale vibrațiilor

Inginerii folosesc diverse măsuri statistice pentru a caracteriza semnalele de vibrații și a extrage informații de diagnosticare:

Valoare maximă reprezintă amplitudinea maximă instantanee în timpul unei perioade de măsurare. Măsurătorile de vârf ajută la identificarea evenimentelor de impact sau a condițiilor de defect sever care ar putea să nu apară proeminente în alte măsurători.

Valoare RMS (medie pătratică) oferă amplitudinea efectivă a vibrației, calculată ca rădăcina pătrată a mediei valorilor instantanee la pătrat. Măsurătorile RMS se corelează cu conținutul energetic al vibrației și servesc drept standard pentru majoritatea aplicațiilor de monitorizare a stării.

Valoare de la vârf la vârf măsoară amplitudinea totală dintre vârfurile pozitive și cele negative. Acest parametru se dovedește util pentru măsurători de deplasare și calcule de joc.

Factorul de creastă reprezintă raportul dintre valorile de vârf și cele RMS, indicând „înțepătura” semnalelor de vibrație. Mașinile rotative sănătoase prezintă de obicei factori de creastă între 3 și 4, în timp ce defectele lagărelor sau impacturile pot duce la creșterea factorilor de creastă peste 6.

Echipamente rotative ca sisteme oscilatoare

Echipamentele marine rotative funcționează ca sisteme oscilatorii complexe cu grade multiple de libertate, frecvențe naturale și caracteristici de răspuns. Înțelegerea acestor proprietăți ale sistemului permite inginerilor să interpreteze corect măsurătorile vibrațiilor și să identifice problemele care apar.

Fiecare sistem rotativ posedă proprietăți inerente de rigiditate, masă și amortizare care îi determină comportamentul dinamic. Rotorul, arborele, lagărele, fundația și structura de susținere contribuie toate la răspunsul general al sistemului.

Tipuri de vibrații în sistemele marine

Vibrații gratuite apar atunci când sistemele oscilează la frecvențele lor naturale după excitația inițială. Inginerii marini se confruntă cu vibrații libere în timpul pornirii, opririi echipamentelor sau în urma evenimentelor de impact.

Vibrații forțate rezultă din excitația continuă la frecvențe specifice, de obicei legate de viteza de rotație sau de fenomenele de curgere. Majoritatea vibrațiilor operaționale din echipamentele marine reprezintă vibrații forțate din diverse surse de excitație.

Vibrații parametrice apar atunci când parametrii sistemului variază periodic, cum ar fi schimbarea rigidității angrenajelor deteriorate sau variația condițiilor de susținere.

Vibrații auto-excitate se dezvoltă atunci când utilajele își creează propria excitație prin mecanisme precum vârtejul de ulei în lagărele cu filet sau instabilitățile aerodinamice din compresoare.

- Sincronă: Frecvența vibrațiilor se blochează la viteza de rotație (dezechilibru, nealiniere)

- Asincron: Frecvența vibrațiilor este independentă de viteză (defecte ale rulmenților, probleme electrice)

Caracteristici direcționale

Vibrația are loc în trei direcții perpendiculare, fiecare oferind informații de diagnostic diferite:

Vibrații radiale apare perpendicular pe axa arborelui și este de obicei dominantă în echipamentele rotative. Măsurătorile radiale detectează dezechilibrul, nealinierea, problemele lagărelor și rezonanțele structurale.

Vibrații axiale apare paralel cu axa arborelui și indică adesea probleme ale rulmentului axial, probleme de cuplare sau forțe aerodinamice în turbomașini.

Vibrații torsionale reprezintă mișcarea de răsucire în jurul axei arborelui, de obicei măsurată folosind senzori specializați sau calculată din variațiile vitezei de rotație.

Frecvențe naturale și rezonanță

Fiecare sistem mecanic posedă frecvențe naturale unde are loc amplificarea vibrațiilor. Rezonanța se dezvoltă atunci când frecvențele de excitație se potrivesc sau se apropie de frecvențele naturale, putând provoca vibrații severe și deteriorarea rapidă a echipamentelor.

Inginerii marini identifică frecvențele naturale prin teste de impact, analize de rulare rapidă/decelerare sau calcule analitice. Înțelegerea frecvențelor naturale ale sistemului ajută la explicarea modelelor de vibrații și ghidează acțiunile corective.

Surse de vibrații în echipamentele marine

Surse mecanice includ dezechilibru, nealiniere, componente slăbite, defecte ale rulmenților și probleme ale angrenajelor. Aceste surse produc de obicei vibrații la frecvențe legate de viteza de rotație și geometria componentelor.

Surse electromagnetice În mașinile electrice, vibrațiile pot fi create la o frecvență dublă față de alte frecvențe electrice. Dezechilibrul magnetic al motorului, problemele barei rotorului și dezechilibrele tensiunii de alimentare generează semnături electrice caracteristice de vibrații.

Surse aerodinamice/hidrodinamice rezultă din interacțiunile fluxului de fluide în pompe, ventilatoare, compresoare și turbine. Frecvențele de trecere a palelor, instabilitățile de curgere și cavitația creează modele distincte de vibrații.

- Componentă de 1× RPM din cauza unui dezechilibru ușor

- 2× frecvența liniei din forțele electromagnetice

- Frecvența de aprindere din forțele de ardere

- Componente de înaltă frecvență din sistemul de injecție a combustibilului

2.2 Unități și standarde de măsurare a vibrațiilor

Unitățile de măsură standardizate și criteriile de evaluare oferă fundamentul pentru o evaluare consistentă a vibrațiilor în cadrul operațiunilor maritime. Standardele internaționale stabilesc proceduri de măsurare, limite de acceptare și formate de raportare care permit o comparare semnificativă a rezultatelor.

Unități liniare și logaritmice

Măsurătorile vibrațiilor utilizează atât scale liniare, cât și logaritmice, în funcție de aplicație și de cerințele gamei dinamice:

| Parametru | Unități liniare | Unități logaritmice | Conversie |

|---|---|---|---|

| Deplasare | μm, mils | dB ref 1 μm | dB = 20 log₁₀(x/x₀) |

| Viteză | mm/s, in/s | dB ref 1 mm/s | dB = 20 log₁₀(v/v₀) |

| Accelerare | m/s², g | dB ref 1 m/s² | dB = 20 log₁₀(a/a₀) |

Unitățile logaritmice se dovedesc avantajoase atunci când se lucrează cu intervale dinamice largi, comune în măsurătorile de vibrații. Scara decibelilor comprimă variațiile mari în intervale gestionabile și accentuează schimbările relative mai degrabă decât valorile absolute.

Cadrul de standarde internaționale

Mai multe standarde internaționale reglementează măsurarea și evaluarea vibrațiilor în aplicațiile marine:

Seria ISO 10816 oferă îndrumări pentru evaluarea vibrațiilor măsurate pe părțile nerotative ale mașinilor. Acest standard stabilește zonele de vibrații (A, B, C, D) corespunzătoare diferitelor stări de funcționare.

Seria ISO 7919 acoperă măsurarea vibrațiilor pe arbori rotativi, relevantă în special pentru sistemele mari de propulsie marină și turbomașini.

ISO 14694 abordează monitorizarea stării de vibrații și diagnosticarea mașinilor, oferind îndrumări privind procedurile de măsurare și interpretarea datelor.

Zone de vibrații ISO 10816

| Zonă | Stare | Viteză tipică RMS | Acțiune recomandată |

|---|---|---|---|

| A | Bun | 0,28 - 1,12 mm/s | Nu este necesară nicio acțiune |

| B | Acceptabil | 1,12 - 2,8 mm/s | Continuați monitorizarea |

| C. | Nesatisfăcător | 2,8 - 7,1 mm/s | Planificați întreținerea |

| D. | Inacceptabil | >7,1 mm/s | Acțiune imediată |

Criterii de clasificare a mașinilor

Standardele clasifică utilajele pe baza mai multor caracteristici care influențează limitele de vibrații și cerințele de măsurare:

Putere nominală: Mașinile mici (până la 15 kW), mașinile medii (15-75 kW) și mașinile mari (peste 75 kW) au toleranțe diferite la vibrații, reflectând construcția și sistemele lor de susținere.

Interval de viteză: Mașinile cu viteză mică (sub 600 RPM), mașinile cu viteză medie (600-12.000 RPM) și mașinile cu viteză mare (peste 12.000 RPM) prezintă caracteristici de vibrații diferite și necesită abordări de măsurare adecvate.

Rigiditatea sistemului de susținere: Standardele disting între sistemele de montare „rigide” și „flexibile” pe baza relației dintre viteza de funcționare a mașinii și frecvențele naturale ale sistemului de susținere.

- Rigid: Prima frecvență naturală de suport > 2 × frecvența de funcționare

- Flexibil: Prima frecvență naturală de suport < 0,5 × frecvența de funcționare

Puncte și proceduri de măsurare

Procedurile de măsurare standardizate asigură rezultate consecvente și comparabile pentru diferite echipamente și condiții de funcționare. Printre considerațiile cheie se numără:

Locații de măsurare: Standardele specifică punctele de măsurare de pe carcasele rulmenților, cele mai apropiate de rulmenții principali, în direcții care surprind modurile primare de vibrație.

Condiții de funcționare: Măsurătorile ar trebui efectuate în condiții normale de funcționare la viteza și sarcina nominale. Condițiile tranzitorii din timpul pornirii sau opririi necesită o evaluare separată.

Durata măsurării: Un timp de măsurare suficient asigură citiri stabile și captează orice variații ciclice ale nivelurilor de vibrații.

Criterii și limite de evaluare

Standardele oferă limite de vibrații în funcție de tipul, dimensiunea și condițiile de montare ale mașinii. Aceste limite reprezintă granițele dintre nivelurile de vibrații acceptabile și inacceptabile, ghidând deciziile de întreținere.

Criteriile de evaluare iau în considerare atât nivelurile absolute ale vibrațiilor, cât și tendințele în timp. Creșterea lentă a vibrațiilor poate indica apariția unor probleme, chiar și atunci când nivelurile absolute rămân în limite acceptabile.

3. Măsurarea vibrațiilor

3.1 Metode de măsurare a vibrațiilor

Măsurarea eficientă a vibrațiilor necesită înțelegerea atât a principiilor fizice care stau la baza diferitelor abordări de măsurare, cât și a aplicațiilor lor practice în mediile marine. Inginerii selectează metodele de măsurare pe baza caracteristicilor echipamentelor, a obiectivelor de diagnosticare și a constrângerilor operaționale.

Principii de măsurare cinematică vs. dinamică

Măsurarea cinematică se concentrează pe parametrii mișcării (deplasare, viteză, accelerație) fără a lua în considerare forțele care produc această mișcare. Majoritatea senzorilor de vibrații funcționează pe principii cinematice, măsurând mișcarea suprafețelor în raport cu sisteme de referință fixe.

Măsurare dinamică ia în considerare atât mișcarea, cât și forțele care creează vibrații. Măsurătorile dinamice se dovedesc valoroase pentru înțelegerea surselor de excitație și a caracteristicilor de răspuns ale sistemului, în special în timpul testelor de diagnosticare.

Vibrație absolută vs. vibrație relativă

Distincția dintre măsurătorile absolute și relative ale vibrațiilor se dovedește a fi esențială pentru selectarea corectă a senzorilor și interpretarea datelor:

Vibrație absolută măsoară mișcarea în raport cu un cadru de referință fix (de obicei coordonate fixe pe Pământ). Accelerometrele și senzorii de viteză montați pe carcasele rulmenților oferă măsurători absolute ale vibrațiilor care reflectă mișcarea componentelor staționare.

Vibrație relativă măsoară mișcarea dintre două componente, de obicei mișcarea arborelui față de carcasele rulmenților. Sondele de proximitate oferă măsurători relative care indică direct comportamentul dinamic al arborelui în limitele jocurilor rulmenților.

Aplicații de măsurare absolută vs. relativă

| Tip de măsurare | Cele mai bune aplicații | Limitări |

|---|---|---|

| Absolut | Monitorizare generală a utilajelor, vibrații structurale | Nu se poate măsura direct mișcarea arborelui |

| Relativ | Turbomașini mari, echipamente rotative critice | Necesită acces la puț, instalare costisitoare |

Metode de contact vs. metode fără contact

Metode de contact necesită o conexiune fizică între senzor și suprafața vibratoare. Aceste metode includ accelerometre, senzori de viteză și tensometre care se montează direct pe structurile echipamentelor.

Senzorii de contact oferă mai multe avantaje:

- Sensibilitate și precizie ridicate

- Răspuns în frecvență larg

- Proceduri de măsurare stabilite

- Soluții eficiente din punct de vedere al costurilor

Metode fără contact măsoară vibrațiile fără conexiune fizică la echipamentul monitorizat. Sondele de proximitate, vibrometrele laser și senzorii optici oferă măsurători fără contact.

Senzorii fără contact excelează în aplicații care implică:

- Medii cu temperaturi ridicate

- Suprafețe rotative

- Locații periculoase

- Măsurători temporare

3.2 Echipamente tehnice de măsurare a vibrațiilor

Sistemele moderne de măsurare a vibrațiilor încorporează tehnologii sofisticate de senzori și capacități de procesare a semnalelor care permit colectarea precisă a datelor în medii marine dificile. Înțelegerea caracteristicilor și limitărilor senzorilor asigură o aplicare corectă și rezultate fiabile.

Caracteristicile și performanța senzorului

Toți senzorii de vibrații prezintă parametri de performanță caracteristici care le definesc capacitățile și limitele:

Răspuns amplitudine-frecvență descrie modul în care ieșirea senzorului variază în funcție de frecvența de intrare la o amplitudine constantă. Senzorii ideali mențin un răspuns plat pe întregul interval de frecvență de funcționare.

Răspuns fază-frecvență indică schimbarea de fază dintre vibrația de intrare și ieșirea senzorului în funcție de frecvență. Răspunsul de fază devine critic pentru aplicațiile care implică senzori multipli sau măsurători de temporizare.

Interval dinamic reprezintă raportul dintre amplitudinile maxime și minime măsurabile. Aplicațiile marine necesită adesea o gamă dinamică largă pentru a gestiona atât vibrațiile de fond reduse, cât și semnalele puternice legate de defecte.

Raport semnal-zgomot compară intensitatea semnalului util cu zgomotul nedorit, determinând cele mai mici niveluri de vibrații pe care senzorii le pot detecta în mod fiabil.

Sonde de proximitate (senzori de curenți turbionari)

Sondele de proximitate utilizează principiile curenților turbionari pentru a măsura distanța dintre vârful sondei și țintele conductive, de obicei arbori rotativi. Acești senzori excelează la măsurarea mișcării relative a arborelui în limitele jocurilor dintre lagăre.

- Oscilator de înaltă frecvență generează câmp electromagnetic

- Curenții turbionari se formează pe suprafețele conductoare din apropiere

- Modificările distanței țintă modifică modelele de curenți turbionari

- Electronica transformă schimbările de impedanță în tensiune de ieșire

Caracteristicile cheie ale sondelor de proximitate includ:

- Răspuns în curent continuu (poate măsura deplasarea statică)

- Rezoluție înaltă (de obicei 0,1 μm sau mai bună)

- Fără contact mecanic cu axul

- Stabilitatea temperaturii

- Ieșire liniară pe intervalul de funcționare

Senzori de viteză (traductoare seismice)

Senzorii de viteză utilizează principii de inducție electromagnetică, conținând o masă magnetică suspendată într-o bobină. Mișcarea relativă dintre masă și bobină generează o tensiune proporțională cu viteza.

Senzorii de viteză oferă mai multe avantaje pentru aplicațiile marine:

- Autogenerare (nu necesită alimentare externă)

- Răspuns în frecvență larg (de obicei 10-1000 Hz)

- Construcție robustă

- Ieșire directă a vitezei (ideală pentru standardele ISO)

Limitările includ:

- Răspuns limitat la frecvență joasă

- Sensibilitate la temperatură

- Interferența câmpului magnetic

- Dimensiuni și greutate relativ mari

Accelerometre

Accelerometrele reprezintă cei mai versatili senzori de vibrații, utilizând tehnologii piezoelectrice, piezorezistive sau capacitive pentru a măsura accelerația. Accelerometrele piezoelectrice domină aplicațiile marine datorită caracteristicilor lor excelente de performanță.

Accelerometre piezoelectrice generează sarcină electrică proporțională cu forța aplicată atunci când materialele cristaline sunt supuse unor solicitări mecanice. Printre materialele piezoelectrice comune se numără cuarțul natural și ceramica sintetică.

Comparație a performanței accelerometrului

| Tip | Interval de frecvență | Sensibilitate | Cele mai bune aplicații |

|---|---|---|---|

| Scop general | 1 Hz - 10 kHz | 10-100 mV/g | Monitorizare de rutină |

| Frecvență înaltă | 5 Hz - 50 kHz | 0,1-10 mV/g | Diagnosticarea rulmenților |

| Sensibilitate ridicată | 0,5 Hz - 5 kHz | 100-1000 mV/g | Măsurători de nivel scăzut |

Criteriile cheie de selecție a accelerometrului includ:

- Cerințe de aplicare pentru potrivirea intervalului de frecvență

- Sensibilitate adecvată pentru nivelurile de vibrații așteptate

- Clasificare de mediu pentru temperatură și umiditate

- Compatibilitatea metodei de montare

- Tipul și etanșarea conectorului de cablu

Metode de montare a senzorilor

Montarea corectă a senzorului asigură măsurători precise și previne deteriorarea senzorului. Diferite metode de montare oferă un răspuns în frecvență variabil și o fidelitate a măsurătorilor variabilă:

Montare cu știft oferă cel mai înalt răspuns în frecvență și cea mai bună precizie prin conectarea rigidă a senzorilor la suprafețele măsurate prin intermediul unor știfturi filetate.

Montare adezivă oferă confort pentru măsurători temporare, menținând în același timp un răspuns în frecvență bun de până la câțiva kiloherți.

Montare magnetică permite plasarea rapidă a senzorilor pe suprafețe feromagnetice, dar limitează răspunsul în frecvență din cauza rezonanței de montare.

Montare sondă/știft permite măsurători în locații dificil accesibile, dar reduce și mai mult răspunsul în frecvență.

Echipamente de condiționare a semnalelor

Senzorii de vibrații necesită condiționare a semnalului pentru a converti ieșirile brute ale senzorilor în semnale de măsurare utilizabile. Sistemele de condiționare a semnalului oferă funcții de alimentare, amplificare, filtrare și conversie a semnalului.

Amplificatoare de sarcină convertesc ieșirea de sarcină de înaltă impedanță a accelerometrelor piezoelectrice în semnale de tensiune de joasă impedanță, potrivite pentru transmiterea pe cabluri lungi.

Amplificatoare de tensiune amplifica ieșirile senzorilor de nivel scăzut la nivelurile necesare pentru conversia analog-digitală, oferind în același timp funcții de filtrare și condiționare a semnalului.

Sisteme IEPE (Sisteme Piezo-electrice cu Electronică Integrată) încorporează electronice încorporate în senzori, simplificând instalarea și îmbunătățind imunitatea la zgomot prin excitație la curent constant.

Sisteme de achiziție de date

Sistemele moderne de măsurare a vibrațiilor integrează senzori, condiționarea semnalelor și procesarea datelor în pachete sofisticate concepute pentru medii marine. Aceste sisteme oferă capacități automate de colectare, analiză și raportare a datelor.

Caracteristicile cheie ale sistemelor de achiziție a datelor privind vibrațiile marine includ:

- Eșantionare simultană multicanal

- Câștig și filtrare programabile

- Protecție de mediu (IP65 sau mai bună)

- Capacitatea de funcționare a bateriei

- Transmisie de date fără fir

- Integrare cu sistemele navelor

Calibrare și verificare

Calibrarea regulată asigură acuratețea măsurătorilor și trasabilitatea conform standardelor naționale. Programele de vibrații marine necesită proceduri sistematice de calibrare care să țină cont de mediile de operare dure.

Calibrare primară utilizează calibratoare de vibrații de precizie care oferă niveluri de accelerație cunoscute la frecvențe specifice. Calibratoarele de laborator ating incertitudini sub 1%.

Verificare pe teren utilizează surse portabile de calibrare pentru a verifica performanța senzorilor și a sistemului fără a scoate echipamentul din funcțiune.

Comparație reciprocă compară citirile de la mai mulți senzori care măsoară aceeași sursă de vibrații, identificând senzorii care deviază în afara toleranțelor acceptabile.

- Calibrare anuală de laborator pentru sistemele critice

- Verificări trimestriale pe teren

- Înainte/după calibrare pentru măsurători importante

- Calibrare după deteriorarea sau repararea senzorului

4. Analiza și procesarea semnalelor de vibrații

4.1 Tipuri de semnale de vibrații

Înțelegerea diferitelor tipuri de semnale de vibrații permite inginerilor marini să selecteze metode de analiză adecvate și să interpreteze corect rezultatele diagnosticării. Defecțiunile echipamentelor produc modele de semnal caracteristice pe care analiștii instruiți le recunosc și le clasifică.

Semnale armonice și periodice

Semnale armonice pure reprezintă cea mai simplă formă de vibrație, caracterizată prin mișcare sinusoidală la o singură frecvență. Deși rară în utilajele practice, analiza armonică formează baza pentru înțelegerea semnalelor mai complexe.

Unde: A = amplitudine, f = frecvență, φ = fază

Semnale poliarmonice conțin componente de frecvență multiple cu relații armonice exacte. Mașinile rotative produc de obicei semnale poliarmonice datorită periodicităților geometrice și forțelor neliniare.

Semnale cvasi-poliarmonice prezintă un comportament aproape periodic cu ușoare variații de frecvență în timp. Aceste semnale rezultă din variațiile de viteză sau efectele de modulație ale mașinilor.

- Ordinul I: Frecvența de declanșare primară

- Ordinul 2: Efecte de ardere secundară

- Ordine superioare: evenimente valvulare și rezonanțe mecanice

Semnale modulate

Modulația apare atunci când un parametru al semnalului variază în funcție de un alt semnal, creând forme de undă complexe care transmit informații de diagnostic despre mai multe surse de defecțiuni.

Modulația de amplitudine (AM) rezultate atunci când amplitudinea semnalului variază periodic. Cauzele frecvente includ:

- Defecte ale rulmentului exterior

- Modele de uzură a dinților angrenajului

- Variații ale alimentării cu energie electrică

- Curbura sau bătaia arborelui

Unde: m = adâncimea modulației, f_m = frecvența modulației, f_c = frecvența purtătoarei

Modulația de frecvență (FM) apare atunci când frecvența semnalului variază periodic, indicând adesea:

- Variații de viteză

- Probleme de cuplare

- Fluctuațiile de sarcină

- Instabilități ale sistemului de acționare

Modulația de fază (PM) implică schimbări periodice de fază care pot indica variații de temporizare sau joc mecanic în sistemele de acționare.

Semnale tranzitorii și de impact

Semnale impulsive reprezintă evenimente de scurtă durată și amplitudine mare care excită rezonanțe multiple ale sistemului. Defectele lagărelor de rostogolire produc de obicei semnale impulsive pe măsură ce suprafețele deteriorate se lovesc în timpul rotației.

Semnalele de impact prezintă caracteristici caracteristice:

- Factori de creastă mari (>6)

- Conținut de frecvență largă

- Scădere rapidă a amplitudinii

- Rate de repetiție periodice

Semnale de ritm rezultă din interferența dintre frecvențe apropiate, creând variații periodice de amplitudine. Modelele de ritm indică adesea:

- Elemente rotative multiple

- Interacțiuni cu plasa angrenajului

- Amestecarea frecvenței electrice

- Cuplare prin rezonanță structurală

Semnale aleatoare și stocastice

Semnale aleatorii staționare prezintă proprietăți statistice care rămân constante în timp. Zgomotul turbulent al fluxului și interferențele electrice produc adesea vibrații aleatorii staționare.

Semnale aleatoare nestaționare prezintă caracteristici statistice variabile în timp, comune în:

- Fenomene de cavitație

- Efectele rugozității suprafeței rulmentului

- Turbulențe aerodinamice

- Variații ale plasei angrenajului

Semnale aleatorii cu modulație de amplitudine combină modulația periodică cu semnale purtătoare aleatorii, caracteristice degradării avansate a rulmentului, unde impacturile aleatorii devin modulate în amplitudine de frecvențele defectelor geometrice.

4.2 Metode de analiză a semnalelor

O analiză eficientă a vibrațiilor necesită tehnici adecvate de procesare a semnalului care extrag informații de diagnostic, suprimând în același timp zgomotul și componentele irelevante. Inginerii marini selectează metodele de analiză pe baza caracteristicilor semnalului și a obiectivelor de diagnostic.

Analiza domeniului timpului

Analiza formelor de undă examinează semnalele de vibrație brute în domeniul timp pentru a identifica caracteristicile semnalului care nu sunt evidente în analiza frecvenței. Formele de undă temporale dezvăluie:

- Timpul de impact și ratele de repetiție

- Modele de modulație

- Asimetria semnalului

- Evenimente tranzitorii

Analiză statistică aplică măsuri statistice pentru a caracteriza proprietățile semnalului:

Parametri statistici pentru analiza vibrațiilor

| Parametru | Formulă | Semnificația diagnostică |

|---|---|---|

| RMS | √(Σx²/N) | Conținut energetic total |

| Factorul de creastă | Vârf/RMS | Spikeness semnalului |

| Kurtoză | E[(x-μ)⁴]/σ⁴ | Detectarea impactului |

| Asimetrie | E[(x-μ)³]/σ³ | Asimetria semnalului |

Kurtoză se dovedește deosebit de valoroasă pentru diagnosticarea rulmenților, deoarece rulmenții sănătoși prezintă de obicei valori ale kurtozei apropiate de 3,0, în timp ce defectele în curs de dezvoltare duc la o kurtoză peste 4,0.

Analiza domeniului de frecvență

Principiile Transformatei Fourier permite conversia între domeniile timp și frecvență, dezvăluind componente de frecvență care nu sunt vizibile în formele de undă temporale. Transformata Fourier discretă (DFT) procesează semnale digitale:

Transformata Fourier rapidă (FFT) Algoritmii calculează eficient DFT pentru semnale de lungime de tip putere a două, ceea ce face ca analiza spectrală în timp real să fie practică în aplicațiile marine.

Analiza FFT oferă mai multe beneficii cheie:

- Identifică frecvențele specifice ale defecțiunilor

- Urmărește modificările componentelor de frecvență

- Separă mai multe surse de vibrații

- Permite compararea cu modelele stabilite

Considerații privind procesarea semnalelor digitale

Conversie analog-digitală transformă semnalele de vibrații continue în eșantioane digitale discrete pentru procesare computerizată. Parametrii cheie includ:

Rată de eșantionare: Trebuie să depășească dublul celei mai mari frecvențe de interes (criteriul Nyquist) pentru a evita distorsiunea de aliasing.

Prevenirea aliasingului necesită filtre anti-aliasing care elimină componentele de frecvență peste frecvența Nyquist înainte de eșantionare.

Funcții de ferestre minimizarea scurgerilor spectrale la analizarea semnalelor neperiodice sau a semnalelor cu durată finită:

| Tipul ferestrei | Cea mai bună aplicație | Caracteristici |

|---|---|---|

| Dreptunghiular | Semnale tranzitorii | Cea mai bună rezoluție de frecvență |

| Hanning | Scop general | Un bun compromis |

| Vârf plat | Precizia amplitudinii | Cea mai bună precizie a amplitudinii |

| Kaiser | Cerințe variabile | Parametri reglabili |

Tehnici de filtrare

Filtrele izolează benzi de frecvență specifice pentru o analiză concentrată și elimină componentele nedorite ale semnalului care ar putea interfera cu interpretarea diagnosticului.

Filtre trece-jos elimina componentele de înaltă frecvență, util pentru eliminarea zgomotului și concentrarea asupra fenomenelor de joasă frecvență, cum ar fi dezechilibrul și nealinierea.

Filtre trece-sus eliminarea componentelor de joasă frecvență, utilă pentru eliminarea influenței dezechilibrului la analiza defectelor lagărelor și angrenajelor.

Filtre trece-bandă izolarea unor benzi de frecvență specifice, permițând analiza componentelor individuale ale mașinilor sau a modurilor de defecțiune.

Filtre de urmărire urmăriți componentele de frecvență specifice pe măsură ce viteza mașinilor se modifică, util în special pentru analiza vibrațiilor legate de comandă în timpul pornirii și opririi.

Tehnici avansate de analiză

Analiza anvelopei extrage informații de modulație din semnale de înaltă frecvență, fiind deosebit de eficient pentru diagnosticarea rulmenților cu elemente de rostogolire. Tehnica implică:

- Filtrare trece-bandă în jurul frecvențelor de rezonanță ale rulmenților

- Demodularea amplitudinii (extracția anvelopei)

- Filtrarea trece-jos a semnalului anvelopei

- Analiza FFT a anvelopei

Analiza Cepstrului detectează componente periodice în spectrele de frecvență, util pentru identificarea benzilor laterale ale angrenajelor și a familiilor de armonice care indică condiții specifice de defect.

Urmărirea comenzilor analizează componentele vibrațiilor ca multipli ai vitezei de rotație, esențial pentru utilajele care funcționează la viteze variabile. Analiza comenzilor menține o rezoluție constantă în domeniul comenzilor, indiferent de variațiile vitezei.

Analiza coerenței măsoară relația liniară dintre două semnale în funcție de frecvență, ajutând la identificarea căilor de transmitere a vibrațiilor și a cuplajului dintre componentele mașinilor.

- Identificarea căilor de transmitere a vibrațiilor

- Validarea calității măsurătorilor

- Evaluarea cuplării dintre mașini

- Evaluarea eficacității izolării

4.3 Echipament tehnic pentru analiza vibrațiilor

Analiza modernă a vibrațiilor marine se bazează pe instrumente sofisticate care combină multiple capacități de analiză în pachete portabile, robuste, potrivite pentru utilizarea la bordul navelor. Selecția echipamentului depinde de cerințele aplicației, de condițiile de mediu și de nivelul de expertiză al operatorului.

Vibrometre și analizoare

Vibratoare simple oferă măsurători generale de bază ale vibrațiilor fără capacități de analiză a frecvenței. Aceste instrumente servesc aplicațiilor de monitorizare de rutină în care nivelurile generale de tendință sunt suficiente pentru evaluarea stării.

Analizoare de bandă de octavă împart spectrul de frecvență în benzi standard de octavă sau fracții de octavă, oferind informații despre frecvență, menținând în același timp simplitatea. Aplicațiile marine utilizează în mod obișnuit analiza de 1/3 de octavă pentru evaluarea zgomotului și vibrațiilor.

Analizoare cu bandă îngustă oferă o rezoluție de înaltă frecvență folosind procesarea FFT, permițând analiza spectrală detaliată pentru aplicații de diagnosticare. Aceste instrumente formează coloana vertebrală a programelor complete de vibrații.

Comparație analizor

| Tipul analizorului | Rezoluție de frecvență | Viteză de analiză | Cele mai bune aplicații |

|---|---|---|---|

| Per total | Nici unul | Foarte rapid | Monitorizare simplă |

| 1/3 Octavă | Proporţional | Rapid | Evaluare generală |

| FFT | Constant | Moderat | Diagnostic detaliat |

| FFT cu zoom | Foarte ridicat | Lent | Analiză precisă |

Sisteme portabile vs. sisteme permanente

Sisteme portabile (off-line) oferă flexibilitate pentru măsurători periodice pe mai multe mașini. Avantajele includ:

- Cost mai mic per mașină

- Flexibilitate de măsurare

- Acoperire multi-mașină

- Capacități de analiză detaliată

Limitările sistemelor portabile:

- Cerințe de măsurare manuală

- Monitorizare continuă limitată

- Dependența de abilități a operatorului

- Potențialul de evenimente ratate

Sisteme permanente (online) asigură monitorizarea continuă a utilajelor critice cu colectare automată a datelor și generare de alarme.

Avantajele sistemelor permanente:

- Capacitate de monitorizare continuă

- Generare automată de alarme

- Condiții de măsurare consistente

- Colectarea datelor istorice

Instrumentație virtuală

Instrumentele virtuale combină hardware de uz general cu software specializat pentru a crea sisteme de analiză flexibile. Această abordare oferă mai multe avantaje pentru aplicațiile marine:

- Funcții de analiză personalizabile

- Actualizări software ușoare

- Integrare cu sistemele navelor

- Extindere eficientă din punct de vedere al costurilor

Instrumentația virtuală folosește de obicei:

- Hardware comercial de achiziție de date

- Platforme standard de calculatoare

- Software de analiză specializat

- Interfețe utilizator personalizate

Arhitectura sistemului de monitorizare

Sistemele complete de monitorizare a vibrațiilor marine integrează mai multe componente în arhitecturi ierarhice care se adaptează diverselor tipuri de echipamente și cerințe de monitorizare.

Unități locale de procesare colectează date de la mai mulți senzori, efectuează procesarea inițială și comunică cu sistemele centrale. Aceste unități oferă inteligență distribuită și reduc cerințele de lățime de bandă de comunicații.

Stații centrale de monitorizare a primi date de la unitățile locale, a efectua analize avansate, a genera rapoarte și a interacționa cu sistemele de gestionare a navelor.

Capacități de acces la distanță să permită experților de la țărm să acceseze sistemele de monitorizare de la bordul navei pentru asistență tehnică și diagnosticare avansată.

- Gestionarea centralizată a datelor

- Proceduri de analiză consecvente

- Raportare automată

- Suport sistem expert

Sisteme de gestionare a datelor

Programele eficiente de vibrații necesită sisteme robuste de gestionare a datelor care stochează, organizează și recuperează datele de măsurare în scopuri de analiză și raportare.

Proiectarea bazelor de date Considerațiile includ:

- Stocarea datelor de măsurare

- Definirea ierarhiei echipamentelor

- Arhivarea rezultatelor analizelor

- Controlul accesului utilizatorilor

Compresia datelor Tehnicile reduc cerințele de stocare, păstrând în același timp informațiile de diagnostic. Abordările comune includ:

- Reducerea datelor spectrale

- Extragerea parametrilor statistici

- Compresia datelor de tendință

- Stocare bazată pe excepții

5. Controlul vibrațiilor și monitorizarea stării

5.1 Testarea de acceptare și controlul calității

Testarea de acceptare a vibrațiilor stabilește standardele de performanță de bază pentru echipamentele marine noi și verifică conformitatea cu specificațiile înainte de punerea în funcțiune. Aceste proceduri protejează împotriva defectelor de fabricație și a problemelor de instalare care ar putea compromite fiabilitatea echipamentelor.

Metode de control al vibrațiilor de intrare/ieșire

Controlul sistematic al vibrațiilor în timpul punerii în funcțiune a echipamentelor asigură instalarea corectă și performanța inițială. Metodele de control cuprind atât verificarea prealabilă, cât și procedurile de validare a performanței.

Testarea preinstalării verifică starea echipamentului înainte de instalarea la bordul navei:

- Testarea de acceptare în fabrică

- Evaluarea daunelor provocate de transport

- Proceduri de inspecție la recepție

- Verificarea condițiilor de depozitare

Verificarea instalării confirmă montarea, alinierea și integrarea corectă a sistemului:

- Verificarea conformității fundației

- Verificarea toleranței de aliniere

- Evaluarea tensiunii în conducte

- Validarea conexiunii electrice

Detectarea defectelor de fabricație și instalare

Analiza vibrațiilor identifică eficient problemele comune de fabricație și instalare pe care metodele tradiționale de inspecție le-ar putea trece cu vederea. Detectarea timpurie previne deteriorarea progresivă și defecțiunile costisitoare.

Defecte de fabricație detectabile prin analiza vibrațiilor includ:

- Abateri ale calității echilibrării rotorului

- Probleme de instalare a rulmenților

- Încălcări ale toleranței de prelucrare

- Erori de aliniere a ansamblului

Defecte de instalare frecvent evidențiate prin testarea vibrațiilor:

- Condiții ale piciorului moale

- Nealinierea cuplajului

- Tensiune la conducte

- Rezonanțe de fundație

Standarde și specificații tehnice

Acceptarea vibrațiilor echipamentelor marine se bazează pe standarde tehnice stabilite care definesc procedurile de măsurare, criteriile de evaluare și limitele de acceptare pentru diverse tipuri de utilaje.

| Standard | Domeniu de aplicare | Cerințe cheie |

|---|---|---|

| ISO 10816-1 | Mașini generale | Zone de evaluare a vibrațiilor |

| ISO 10816-6 | Mașini cu piston | Limitele de viteză RMS |

| ISO 8528-9 | Grupuri electrogene | Limite dependente de sarcină |

| API 610 | Pompe centrifuge | Cerințe pentru testele de atelier |

Proceduri de rodaj al echipamentelor

Echipamentele maritime noi necesită proceduri sistematice de rodaj care permit uzura treptată a componentelor, monitorizând în același timp existența unor condiții anormale. Monitorizarea vibrațiilor în timpul rodajului oferă o avertizare timpurie asupra potențialelor probleme.

Faze de monitorizare a efracției:

- Verificarea inițială a pornirii

- Evaluarea funcționării la sarcină redusă

- Evaluarea încărcării progresive

- Confirmarea performanței la sarcină maximă

- Validare extinsă a operațiunilor

În timpul rodajului, inginerii se așteaptă la schimbări graduale ale caracteristicilor vibrațiilor, pe măsură ce componentele se stabilesc și se stabilesc modele de uzură. Schimbările bruște sau creșterea continuă a nivelurilor indică potențiale probleme care necesită investigații.

5.2 Sisteme de monitorizare a vibrațiilor

Sistemele complete de monitorizare a vibrațiilor oferă supraveghere continuă a echipamentelor marine critice, permițând detectarea timpurie a defecțiunilor, analiza tendințelor și planificarea mentenanței predictive. Proiectarea sistemului trebuie să țină cont de provocările unice ale mediilor marine, oferind în același timp capacități de diagnosticare fiabile.

Dezvoltare și gestionare a bazelor de date

Programele de monitorizare eficiente necesită sisteme robuste de baze de date care organizează informațiile despre echipamente, datele de măsurare și rezultatele analizelor în formate accesibile pentru luarea deciziilor.

Structura ierarhică a echipamentelor:

- Identificarea nivelului vasului

- Clasificarea sistemelor (propulsie, electric, auxiliar)

- Clasificarea tipurilor de echipamente

- Detalii la nivel de componentă

- Definiția punctului de măsurare

Tipuri de date și organizare:

- Stocarea formei de undă temporale

- Arhivarea spectrului de frecvență

- Tendințe ale parametrilor statistici

- Înregistrări ale condițiilor de funcționare

- Integrarea istoricului de întreținere

Exemplu de structură a bazei de date

Navă → Departamentul Motoarelor → Motor Principal → Cilindru #1 → Supapă de Evacuare → Punct de Măsurare A1

Fiecare nivel conține informații specifice relevante pentru nivelul ierarhic respectiv, permițând organizarea și recuperarea eficientă a datelor.

Selectarea echipamentelor și dezvoltarea programului

Programele de monitorizare de succes necesită selecția sistematică a echipamentelor și a parametrilor de măsurare pe baza analizei criticității, a consecințelor defecțiunilor și a eficacității diagnosticării.

Factori de evaluare a criticității:

- Impactul asupra siguranței în cazul defecțiunilor echipamentelor

- Consecințele economice ale perioadelor de nefuncționare

- Disponibilitatea pieselor de schimb

- Complexitatea și durata reparației

- Frecvența istorică a defecțiunilor

Selectarea parametrilor de măsurare:

- Intervale de frecvență pentru defecțiunile așteptate

- Direcții de măsurare (radială, axială)

- Locațiile și cantitățile senzorilor

- Ratele de eșantionare și rezoluția datelor

- Motor principal (monitorizare continuă)

- Generatoare principale (monitorizare continuă)

- Pompe de marfă (măsurători portabile periodice)

- Echipamente auxiliare (inspecții anuale)

Planificarea și programarea măsurătorilor

Programarea sistematică a măsurătorilor asigură colectarea consecventă a datelor, optimizând în același timp utilizarea resurselor și reducând la minimum perturbările operaționale.

Instrucțiuni privind frecvența măsurătorilor:

| Criticitatea echipamentelor | Frecvența de măsurare | Adâncimea analizei |

|---|---|---|

| Critic | Continuu/Zilnic | Analiză spectrală detaliată |

| Important | Săptămânal/Lunar | Tendințe cu analiză periodică |

| Standard | Trimestrial | Tendință generală a nivelului |

| Necritic | Anual | Evaluarea stării de bază |

Setarea nivelului de alarmă și stabilirea valorii de referință

Configurarea corectă a alarmelor previne atât alarmele false, cât și condițiile de defecțiune ratate, oferind în același timp notificări la timp despre problemele care apar.

Proceduri de stabilire a nivelului de bază:

- Colectați mai multe măsurători în condiții bune de funcționare

- Verificarea parametrilor de funcționare consecvenți (sarcină, viteză, temperatură)

- Calculați parametrii statistici (medie, deviație standard)

- Stabilirea nivelurilor de alarmă folosind metode statistice

- Documentați condițiile și ipotezele de bază

Metode de setare a nivelului de alarmă:

- Metode statistice (medie + 3σ)

- Limite bazate pe standarde (zone ISO)

- Praguri bazate pe experiență

- Criterii specifice componentelor

Analiza tendințelor și detectarea schimbărilor

Analiza tendințelor identifică schimbările graduale ale stării echipamentelor care indică apariția unor probleme înainte ca acestea să atingă niveluri critice. Analiza eficientă a tendințelor necesită proceduri de măsurare consecvente și o interpretare statistică adecvată.

Parametri de tendință:

- Niveluri generale de vibrații

- Componente specifice de frecvență

- Măsuri statistice (factor de creastă, kurtoză)

- Parametrii anvelopei

Metode de detectare a modificărilor:

- Controlul statistic al proceselor

- Analiza de regresie

- Tehnici de sumă cumulativă

- Algoritmi de recunoaștere a modelelor

5.3 Sisteme tehnice și software

Monitorizarea modernă a vibrațiilor marine se bazează pe sisteme hardware și software integrate care oferă capacități automate de colectare, analiză și raportare a datelor, special concepute pentru aplicații maritime.

Arhitectură de sistem portabilă

Sistemele portabile de monitorizare a vibrațiilor oferă flexibilitate pentru inspecții complete ale utilajelor, menținând în același timp capacități de analiză profesionale potrivite pentru mediile marine.

Componente de bază:

- Colector de date robust

- Mai multe tipuri de senzori și cabluri

- Software de analiză și raportare

- Sistem de gestionare a bazelor de date

- Interfețe de comunicare

Cerințe specifice marinei:

- Funcționare intrinsec sigură

- Rezistență la temperatură și umiditate

- Rezistență la șocuri și vibrații

- Durată lungă de viață a bateriei

- Interfață intuitivă pentru utilizator

- Cost mai mic per punct de măsurare

- Flexibilitatea procedurii de măsurare

- Capacități de analiză detaliată

- Implementare cu mai multe nave

Sisteme de monitorizare permanentă

Sistemele de monitorizare permanentă asigură supravegherea continuă a echipamentelor critice, cu capacități automate de colectare, procesare a datelor și generare de alarme.

Arhitectura sistemului:

- Rețele de senzori distribuiți

- Unități locale de procesare

- Stații centrale de monitorizare

- Infrastructura de comunicații

- Capacități de acces la distanță

Beneficii permanente ale sistemului:

- Monitorizarea continuă a stării

- Generare automată de alarme

- Condiții de măsurare consistente

- Păstrarea datelor istorice

- Integrare cu sistemele navelor

Cerințe și capacități software

Software-ul de monitorizare trebuie să ofere capacități de analiză complete, rămânând în același timp accesibil inginerilor marini cu diferite niveluri de expertiză în domeniul vibrațiilor.

Caracteristici esențiale ale software-ului:

- Analiză multi-domeniu (timp, frecvență, ordine)

- Algoritmi automati de detectare a defecțiunilor

- Formate de raportare personalizabile

- Analiza și predicția tendințelor

- Integrare baze de date

Cerințe pentru interfața utilizator:

- Prezentarea grafică a datelor

- Îndrumare sistem expert

- Tablouri de bord personalizabile

- Compatibilitatea dispozitivelor mobile

- Suport multilingv

Colectarea datelor bazată pe rute

Sistemele de măsurare bazate pe rute optimizează eficiența colectării datelor prin ghidarea tehnicienilor prin secvențe de măsurare predeterminate, asigurând în același timp proceduri consecvente și o acoperire completă.

Procesul de dezvoltare a rutei:

- Identificarea și prioritizarea echipamentelor

- Selectarea și numerotarea punctelor de măsurare

- Optimizarea rutelor pentru eficiență

- Instalare cod de bare sau etichetă RFID

- Documentația procedurilor și instruirea

Beneficiile sistemului bazat pe rute:

- Proceduri de măsurare consecvente

- Acoperire completă a echipamentelor

- Timp de măsurare redus

- Organizarea automată a datelor

- Caracteristici de asigurare a calității

Flux de lucru pentru măsurarea bazată pe rută

Planificare rută → Etichetare echipamente → Colectare date → Încărcare automată → Analiză → Raportare

Comunicare și Managementul Datelor

Sistemele moderne de monitorizare marină necesită capacități robuste de comunicare pentru transferul de date, accesul de la distanță și integrarea cu sistemele de gestionare a navelor.

Opțiuni de comunicare:

- Rețele Ethernet pentru sistemele de bord

- Rețele fără fir pentru dispozitive portabile

- Comunicații prin satelit pentru raportare la țărm

- Transferuri USB și carduri de memorie

Caracteristici de gestionare a datelor:

- Sisteme automate de backup

- Algoritmi de compresie a datelor

- Transmitere securizată a datelor

- Integrare stocare în cloud

6. Diagnosticarea echipamentelor marine rotative

6.1 Caracteristicile de vibrații ale componentelor mașinilor

Diferite componente ale mașinilor produc semnături vibraționale caracteristice care permit analiștilor instruiți să identifice probleme specifice și să evalueze gravitatea acestora. Înțelegerea acestor semnături constituie fundamentul unei diagnosticări eficiente a vibrațiilor în aplicațiile marine.

Diagnosticarea rulmenților cu elemente de rostogolire

Rulmenții cu elemente de rostogolire reprezintă componente critice în mașinile marine, iar starea lor are un impact semnificativ asupra fiabilității echipamentelor. Defectele rulmenților produc modele distinctive de vibrații pe care analiștii le pot identifica și urmări.

Frecvențele defectelor lagărelor: Fiecare geometrie a rulmentului generează frecvențe specifice de defecțiune atunci când apar defecte:

BPFO = (N × RPM × (1 - (d/D) × cos φ)) / 120

Frecvența de trecere a mingii pe traseul interior (BPFI):

BPFI = (N × RPM × (1 + (d/D) × cos φ)) / 120

Frecvența de rotire a bilei (BSF):

BSF = (RPM × D × (1 - (d/D)² × cos² φ)) / (240 × d)

Frecvența fundamentală a trenului (FTF):

FTF = (RPM × (1 - (d/D) × cos φ)) / 120

Unde: N = numărul de elemente de rulare, d = diametrul elementului de rulare, D = diametrul inițial, φ = unghiul de contact

- BPFO = 102,2 Hz (defecte ale canalului exterior)

- BPFI = 157,8 Hz (defecte ale canalului interior)

- BSF = 67,3 Hz (defecte ale bilei)

- FTF = 11,4 Hz (defecte ale coliviei)

Etapele de evaluare a stării rulmenților:

- Etapa 1 - Debut: Creștere ușoară a nivelului de zgomot de înaltă frecvență

- Etapa 2 - Dezvoltare: Apar frecvențe discrete ale rulmentului

- Etapa 3 - Progresie: Se dezvoltă armonice și benzi laterale

- Etapa 4 - Avansat: Subarmonicele și creșterea modulației

- Etapa 5 - Finală: Vibrațiile aleatorii în bandă largă predomină

Analiza lagărelor de alunecare (lagărelor articulate)

Lagărele de alunecare din aplicațiile marine, în special în motoarele diesel mari și turbomașinile, prezintă moduri de defecțiune și caracteristici de vibrații diferite în comparație cu rulmenții cu elemente de rostogolire.

Probleme comune ale lagărelor de alunecare:

- Vârtej de ulei: Apare la aproximativ 0,4-0,48× RPM

- Ulei de bătut: Frecvența se blochează la prima viteză critică

- Uzura rulmentului: Crește vibrația sincronă (1× RPM)

- Nealiniere: Creează componente 2× RPM

Diagnosticarea sistemului de angrenaje

Sistemele de angrenaje din aplicațiile marine includ angrenaje principale de reducere, cutii de viteze auxiliare și diverse trenuri de transmisie. Problemele legate de angrenaje produc modele de frecvență caracteristice legate de angrenarea dinților și distribuția sarcinii.

Frecvențe fundamentale ale angrenajelor:

- Frecvența angrenării angrenajului (GMF): Număr de dinți × RPM ÷ 60

- Frecvențe în bandă laterală: GMF ± frecvențele arborelui

- Frecvența dinților de vânătoare: Legat de relațiile cu numărul de dinți

Indicatori de defecțiune a angrenajului:

- Amplitudine GMF crescută

- Dezvoltarea benzii laterale în jurul GMF

- Generarea armonică

- Modele de modulație

- Frecvența pinionului: 20 Hz

- Frecvența angrenajului: 6,87 Hz

- Frecvența plasei: 460 Hz

- Benzile laterale la 460 ± 20 Hz și 460 ± 6,87 Hz indică probleme în curs de dezvoltare

Dinamica arborelui și a rotorului

Problemele legate de arbori creează modele de vibrații care reflectă starea mecanică și comportamentul dinamic al ansamblurilor rotative.

Probleme comune ale arborelui:

- Dezechilibra: Vibrații predominante de 1× RPM

- Arbore curbat/îndoit: Componente 1× și 2× RPM

- Probleme de cuplare: Vibrații de 2× RPM

- Slăbiciune: Armonice multiple ale RPM-ului

Tipuri și semnături de nealiniere:

| Tipul de nealiniere | Frecvență primară | Caracteristici |

|---|---|---|

| Paralel | 2× RPM | Vibrații radiale ridicate |

| Angular | 2× RPM | Vibrații axiale ridicate |

| Combinate | 1× și 2× RPM | Mixt radial și axial |

Vibrații legate de rotor și debit

Pompele, ventilatoarele și compresoarele generează vibrații legate de modelele de curgere a fluidului și de starea rotorului. Aceste surse hidraulice sau aerodinamice creează modele de frecvență distincte.

Frecvențe legate de flux:

- Frecvența de trecere a lamei (BPF): Număr de lame × RPM ÷ 60

- Armonicele BPF: Indicați tulburări de flux

- Componente subsincrone: Poate indica cavitație sau recirculare

Probleme specifice pompei:

- Cavitație: Vibrații aleatorii de înaltă frecvență

- Deteriorarea rotorului: BPF și armonice crescute

- Recirculare: Vibrații aleatorii de joasă frecvență

- Turbulență de curgere: Creșterea vibrațiilor în bandă largă

6.2 Detectarea și identificarea defecțiunilor

Detectarea sistematică a defectelor necesită combinarea analizei spectrale cu tehnici în domeniul timpului, metode statistice și recunoașterea tiparelor pentru a identifica problemele în curs de dezvoltare și a evalua cu precizie severitatea acestora.

Analiză spectrală pentru detectarea defectelor

Analiza domeniului frecvențial oferă instrumentul principal pentru identificarea tipurilor specifice de defecte prin dezvăluirea componentelor de frecvență caracteristice asociate cu diferite moduri de defecțiune.

Analiza armonică: Multe defecțiuni ale mașinilor produc serii armonice care ajută la identificarea sursei și a gravității problemelor:

- Dezechilibra: Predominant 1× RPM cu armonice minime

- Nealiniere: Puternic 2× RPM cu potențiale armonice de 3× și 4×

- Slăbiciune: Armonice multiple (până la 10× RPM sau mai mult)

- Frecări: Armonice fracționare (0,5×, 1,5×, 2,5× RPM)

Analiza benzilor laterale: Efectele de modulație creează benzi laterale în jurul frecvențelor primare care indică mecanisme specifice de defectare:

- Problemele legate de dinții angrenajului creează benzi laterale în jurul frecvenței de plasă

- Defectele de rulare ale rulmenților modulează rezonanțele de înaltă frecvență

- Problemele electrice creează benzi laterale în jurul frecvenței liniei

Diagrama de identificare a frecvenței defecțiunilor

| Tipul defecțiunii | Frecvență primară | Componente suplimentare | Note de diagnostic |

|---|---|---|---|

| Dezechilibra | 1× RPM | Armonice minime | Relația de fază este importantă |

| Nealiniere | 2× RPM | Armonice superioare | Măsurători axiale critice |

| Defecte ale rulmenților | BPFI/BPFO/BSF | Armonice și benzi laterale | Analiza anvelopei este utilă |

| Probleme cu angrenajul | GMF | Benzi laterale la ratele arborelui | Modificări dependente de sarcină |

Tehnici de analiză în domeniul timpului

Analiza în domeniul timpului completează analiza frecvenței prin dezvăluirea caracteristicilor semnalului care nu sunt evidente în datele spectrale, în special pentru fenomenele impulsive sau tranzitorii.

Analiza formei de undă:

- Sinusoidal: Indică o excitație periodică simplă (dezechilibru)

- Decupat/Trunchiat: Sugerează impacturi sau probleme de gardă la sol

- Modulat: Prezintă variații de amplitudine sau frecvență

- Aleatoriu: Indică excitație turbulentă sau stocastică

Parametri statistici pentru detectarea defecțiunilor:

- Factorul de creastă: Raportul vârf/RMS indică intensitatea semnalului

- Kurtoză: Statistică de moment al patrulea sensibilă la impacturi

- Asimetrie: Statistica momentului trei care indică asimetria

- Tendințe RMS: Modificări generale ale conținutului energetic

- Creșterea factorului de creastă de la 3,2 la 6,8

- Kurtoza crește de la 3,1 la 12,4

- Niveluri RMS relativ stabile

Analiza anvelopei pentru diagnosticarea rulmenților

Analiza anvelopei (demodularea amplitudinii) extrage informații de modulație din semnale de înaltă frecvență, fiind deosebit de eficientă pentru detectarea defectelor lagărelor cu elemente de rostogolire care creează impacturi periodice.

Procesul de analiză a anvelopei:

- Filtru trece-bandă în jurul rezonanței structurale (de obicei 1-5 kHz)

- Aplicarea detectării învelișului (transformarea sau rectificarea Hilbert)

- Filtru trece-jos pentru semnalul anvelopei

- Efectuați analiza FFT pe anvelopă

- Identificarea frecvențelor defectelor lagărelor în spectrul anvelopei

Avantajele analizei anvelopei:

- Sensibilitate sporită la defectele timpurii ale rulmentului

- Reduce interferențele provenite de la alte surse de vibrații

- Oferă o identificare clară a frecvenței defecțiunilor lagărelor

- Permite evaluarea gravității defecțiunilor

Recunoaștere avansată a modelelor

Sistemele moderne de diagnosticare utilizează algoritmi sofisticați de recunoaștere a tiparelor care clasifică automat tipurile de defecte și evaluează nivelurile de severitate pe baza tiparelor învățate și a cunoștințelor de specialitate.

Abordări ale învățării automate:

- Rețele neuronale: Învățați modele complexe de erori din datele de antrenament

- Mașini cu vectori suport: Clasificarea defectelor folosind limitele de decizie optime

- Arbori de decizie: Furnizați proceduri logice de identificare a defecțiunilor

- Logică fuzzy: Gestionarea incertitudinii în clasificarea defectelor

Sisteme experte: Încorporează cunoștințe de domeniu de la analiști experimentați pentru a ghida detectarea automată a defecțiunilor și a oferi raționament diagnostic.

- Identificarea consistentă a defectelor

- Volum de muncă redus pentru analiști

- Capacitate de monitorizare 24/7

- Raționament diagnostic documentat

6.3 Evaluarea severității defecțiunilor

Determinarea gravității defecțiunilor permite prioritizarea acțiunilor de întreținere și estimarea duratei de viață rămase a echipamentelor, factori critici în operațiunile maritime, unde perioadele de nefuncționare neplanificate pot avea consecințe grave.

Metrici cantitative de severitate

O evaluare eficientă a severității necesită indicatori cantitativi care corelează caracteristicile vibrațiilor cu starea reală a componentelor și durata de viață utilă rămasă.

Metrici bazate pe amplitudine:

- Amplitudinea frecvenței defectului față de valoarea de referință

- Rata de creștere a amplitudinii în timp

- Raportul dintre frecvența defectelor și vibrația totală

- Comparație cu limitele de severitate stabilite

Indicatori statistici de severitate:

- Tendințe de progresie a factorului de creastă

- Modele de dezvoltare a kurtozei

- Modificări ale parametrilor de înveliș

- Modificări ale distribuției spectrale

| Lună | Amplitudine BPFO | Factorul de creastă | Nivel de severitate |

|---|---|---|---|

| 1 | 0,2 g | 3.4 | Etapa incipientă |

| 3 | 0,8 g | 4.2 | Dezvoltare |

| 5 | 2,1 g | 6.8 | Avansat |

| 6 | 4,5 g | 9.2 | Critic |

Modelare prognostică

Modelele prognostice prezic durata de viață utilă rămasă prin analizarea tendințelor stării actuale și aplicarea unor modele de degradare bazate pe fizică sau pe date.

Metode de analiză a tendințelor:

- Regresie liniară: Tendință simplă pentru degradare constantă

- Modele exponențiale: Accelerarea modelelor de degradare

- Modele de legi ale puterii: Rate de degradare variabile

- Ajustare polinomială: Traiectorii complexe de degradare

Modele bazate pe fizică: Încorporarea mecanismelor fundamentale de degradare pentru a prezice progresia defecțiunilor pe baza condițiilor de funcționare și a proprietăților materialelor.

Modele bazate pe date: Folosește datele istorice privind defecțiunile și măsurătorile actuale pentru a prezice durata de viață rămasă fără modelare fizică explicită.

Suport pentru deciziile de întreținere

Rezultatele diagnosticului trebuie să se traducă în recomandări de întreținere acționabile, care să ia în considerare constrângerile operaționale, disponibilitatea pieselor de schimb și cerințele de siguranță.

Factori de decizie:

- Nivelul actual de severitate a defecțiunii

- Rata de degradare prevăzută

- Consecințele operaționale ale defecțiunii

- Disponibilitatea ferestrei de întreținere

- Piese de schimb și disponibilitatea resurselor

Acțiuni recomandate în funcție de severitate:

| Nivel de severitate | Acțiune recomandată | Cronologie |

|---|---|---|

| Bun | Continuați monitorizarea normală | Următoarea măsurare programată |

| Defecțiune timpurie | Creșteți frecvența monitorizării | Măsurători lunare |

| Dezvoltare | Planificați intervenția de întreținere | Următoarea oportunitate disponibilă |

| Avansat | Programați întreținerea imediată | În termen de 2 săptămâni |

| Critic | Oprire de urgență, dacă este posibil | Imediat |

- Disponibilitatea porturilor pentru întreținere

- Condiții meteorologice pentru o muncă în siguranță

- Disponibilitatea și expertiza echipajului

- Impactul programului de încărcare a mărfurilor

7. Reglarea și reglarea vibrațiilor

7.1 Alinierea arborelui

Alinierea corectă a arborilor reprezintă unul dintre cei mai importanți factori care afectează fiabilitatea echipamentelor marine și nivelurile de vibrații. Nealinierea creează forțe excesive, accelerează uzura și produce semnături vibraționale caracteristice pe care sistemele de diagnosticare le detectează cu ușurință.

Fundamentele alinierii arborilor

Alinierea arborilor asigură că elementele rotative conectate funcționează cu axele lor centrale coincidente în condiții normale de funcționare. Mediile marine prezintă provocări unice, inclusiv efecte termice, deformarea corpului navei și tasarea fundației, care complică procedurile de aliniere.

Tipuri de nealiniere:

- Nealiniere paralelă (decalare): Liniile centrale ale arborelui rămân paralele, dar deplasate

- Nealiniere unghiulară: Liniile centrale ale arborelui se intersectează la un unghi

- Nealiniere combinată: Combinarea condițiilor paralele și unghiulare

- Nealiniere axială: Poziționare axială incorectă între componentele cuplate

Efectele nealinierii asupra vibrațiilor

| Tipul de nealiniere | Frecvența vibrației primare | Direcţie | Simptome suplimentare |

|---|---|---|---|

| Paralel | 2× RPM | Radial | Diferență de fază de 180° pe cuplaj |

| Angular | 2× RPM | Axial | Vibrații axiale ridicate, uzură a cuplajului |

| Combinate | 1× și 2× RPM | Toate direcțiile | Relații de fază complexe |

Detectarea nealinierilor statice și dinamice

Nealiniere statică se referă la condițiile de aliniere măsurate atunci când echipamentul nu funcționează. Procedurile tradiționale de aliniere se concentrează pe condițiile statice utilizând comparatori cu cadran sau sisteme de aliniere cu laser.

Nealiniere dinamică reprezintă condiția reală de aliniere în funcționare, care poate diferi semnificativ de alinierea statică din cauza creșterii termice, mișcării fundației și forțelor operaționale.

Metode de detectare bazate pe vibrații:

- Componente cu vibrații de 2× RPM

- Relații de fază între cuplaje

- Modele de vibrații direcționale

- Modificări ale vibrațiilor dependente de sarcină

Metode de măsurare și limite de precizie

Procedurile moderne de aliniere maritimă utilizează sisteme de măsurare bazate pe laser care oferă o precizie și o documentație superioare în comparație cu metodele tradiționale ale comparatorului cu cadran.

Avantajele sistemului de aliniere cu laser:

- Precizie mai mare a măsurării (±0,001 inch tipic)

- Feedback în timp real în timpul ajustării

- Calculul automat al mișcărilor de corecție

- Documentație și raportare digitală

- Timp de configurare și complexitate reduse

Factori de precizie a măsurării:

- Stabilitatea fundației în timpul măsurării

- Stabilitatea temperaturii

- Efectele flexibilității de cuplare

- Starea calibrării instrumentului

Detectarea și corectarea piciorului moale

Condițiile de bază moi apar atunci când picioarele de montare a mașinilor nu intră în contact corespunzător cu suprafețele fundației, creând condiții variabile de susținere care afectează alinierea și caracteristicile de vibrații.

Tipuri de picioare moi:

- Picior paralel moale: Piciorul suspendat deasupra fundației

- Picior moale unghiular: Distorsiunea cadrului mașinii

- Piciorul moale indus: Creat prin strângerea excesivă a șuruburilor

- Picior moale cu arc: Probleme de conformitate cu fundația

Metode de detectare:

- Slăbirea și măsurarea sistematică a șuruburilor

- Măsurători cu calibru de palpare

- Măsurarea cu laser a schimbărilor de poziție

- Analiza vibrațiilor rezonanțelor de montare

Considerații privind creșterea termică

Echipamentele marine se confruntă cu variații semnificative de temperatură în timpul funcționării, care cauzează dilatare termică diferențială între componentele conectate. Procedurile de aliniere trebuie să țină cont de aceste efecte pentru a realiza o aliniere funcțională corectă.

Factori de creștere termică:

- Coeficienții de dilatare termică ai materialelor

- Diferențe de temperatură de funcționare

- Extinderea fundației și a structurii

- Variațiile temperaturii ambientale

Calculul creșterii termice:

Unde: ΔL = modificarea lungimii, L = lungimea inițială, α = coeficientul de dilatare, ΔT = modificarea temperaturii

7.2 Echilibrarea mașinii

Echilibrarea elimină sau reduce forțele de dezechilibru care creează vibrații, sarcini pe lagăre și solicitări de oboseală în echipamentele marine rotative. Echilibrarea corectă îmbunătățește semnificativ fiabilitatea echipamentelor și reduce cerințele de întreținere.

Teoria și terminologia echilibrării

Dezechilibru de masă apare atunci când centrul de masă al unei componente în rotație nu coincide cu axa sa de rotație, creând forțe centrifuge proporționale cu pătratul vitezei de rotație.

Unde: F = forță, m = masă dezechilibrată, r = rază, ω = viteză unghiulară

Tipuri de dezechilibru:

- Dezechilibru static: Un singur punct greu provoacă o forță într-un singur plan

- Dezechilibrul cuplului: Mase egale în planuri diferite creând moment

- Dezechilibru dinamic: Combinație de dezechilibru static și dezechilibru de cuplu

- Dezechilibru cvasistatic: Dezechilibru care apare doar în timpul rotației

- G 0.4: Arborele principale ale mașinilor de rectificat de precizie

- G 1.0: Axuri pentru mașini-unelte de înaltă precizie

- G 2.5: Echipamente marine de mare viteză

- G 6.3: Mașini marine generale

- G16: Motoare marine mari, cu viteză redusă

Considerații privind viteza critică

Vitezele critice apar atunci când frecvența de rotație coincide cu frecvențele naturale ale sistemului rotor-lagăr, provocând potențial condiții de rezonanță periculoase care amplifică forțele de dezechilibru.

Tipuri de viteze critice:

- Prima critică: Primul mod de încovoiere al sistemului rotor

- Critice superioare: Moduri suplimentare de încovoiere și torsiune

- Aspecte critice ale sistemului: Rezonanțe ale fundației și structurilor de susținere

Instrucțiuni privind viteza de operare:

- Rotoare rigide: Funcționează sub primul punct critic (de obicei <50% de valoare critică)

- Rotoare flexibile: Funcționează între punctele critice sau peste al doilea punct critic

- Evitați funcționarea susținută în limita a ±15% față de vitezele critice

Metode și proceduri de echilibrare

Echilibrarea magazinului are loc pe mașini specializate de echilibrare înainte de instalarea echipamentului, asigurând condiții controlate și precizie ridicată.