راهنمای جامع تشخیص ارتعاش تجهیزات دریایی

Table of Contents

۱. مبانی تشخیص فنی

۱.۱ بررسی اجمالی عیبیابی فنی

تشخیص فنی، رویکردی سیستماتیک برای تعیین وضعیت فعلی و پیشبینی عملکرد آینده تجهیزات دریایی است. مهندسان از تکنیکهای تشخیصی برای شناسایی عیوب در حال توسعه قبل از اینکه منجر به خرابیهای فاجعهبار شوند، استفاده میکنند و از این طریق ایمنی عملیاتی و بهرهوری اقتصادی را در کشتیها تضمین میکنند.

- تشخیص زودهنگام فرسودگی تجهیزات

- پیشبینی عمر مفید باقیمانده

- بهینهسازی برنامههای تعمیر و نگهداری

- پیشگیری از شکستهای غیرمنتظره

- کاهش هزینههای نگهداری

اصل اساسی تشخیص فنی

اصل اساسی تشخیص فنی بر همبستگی بین وضعیت تجهیزات و پارامترهای فیزیکی قابل اندازهگیری متکی است. مهندسان پارامترهای تشخیصی خاصی را که منعکس کننده وضعیت داخلی ماشینآلات هستند، رصد میکنند. هنگامی که تجهیزات شروع به خراب شدن میکنند، این پارامترها در الگوهای قابل پیشبینی تغییر میکنند و به متخصصان این امکان را میدهند که مشکلات در حال توسعه را تشخیص داده و طبقهبندی کنند.

اصطلاحات تشخیصی

درک اصطلاحات تشخیصی، پایه و اساس برنامههای مؤثر پایش وضعیت را تشکیل میدهد. هر اصطلاح معنای خاصی دارد که تصمیمگیری تشخیصی را هدایت میکند:

| مدت | تعریف | مثال کاربرد دریایی |

|---|---|---|

| پارامتر تشخیصی | کمیت فیزیکی قابل اندازهگیری که وضعیت تجهیزات را نشان میدهد | سرعت ارتعاش روی محفظه یاتاقان پمپ |

| علائم تشخیصی | الگو یا ویژگی خاص در دادههای تشخیصی | افزایش ارتعاش در فرکانس عبور پره در پمپ گریز از مرکز |

| علامت تشخیصی | نشانگر قابل تشخیص وضعیت تجهیزات | فرکانس باندهای کناری اطراف شبکه چرخدنده که نشاندهنده سایش دندانه است |

الگوریتمهای تشخیص و مدلهای تشخیصی

سیستمهای تشخیصی مدرن از الگوریتمهای پیچیدهای استفاده میکنند که به طور خودکار دادههای جمعآوریشده را تجزیه و تحلیل کرده و شرایط تجهیزات را شناسایی میکنند. این الگوریتمها از تکنیکهای تشخیص الگو برای مرتبط کردن پارامترهای اندازهگیری شده با امضاهای خطای شناختهشده استفاده میکنند.

فرآیند تصمیمگیری تشخیصی

جمعآوری دادهها → پردازش سیگنال → تشخیص الگو → طبقهبندی خطا → ارزیابی شدت → توصیههای تعمیر و نگهداری

الگوریتمهای تشخیص، چندین پارامتر تشخیصی را به طور همزمان پردازش میکنند و مقادیر و روابط آنها را در نظر میگیرند. به عنوان مثال، یک سیستم تشخیصی که یک توربین گاز دریایی را رصد میکند، ممکن است سطوح ارتعاش، پروفیلهای دما و نتایج آنالیز روغن را با هم تجزیه و تحلیل کند تا ارزیابی جامعی از وضعیت ارائه دهد.

بهینهسازی پارامترهای کنترلشده

برنامههای تشخیصی مؤثر نیاز به انتخاب دقیق پارامترهای تحت نظارت و خطاهای شناساییشده دارند. مهندسان باید پوشش تشخیصی را در برابر محدودیتهای عملی مانند هزینههای حسگر، الزامات پردازش دادهها و پیچیدگی نگهداری متعادل کنند.

- حساسیت به توسعه خطا

- قابلیت اطمینان و تکرارپذیری

- مقرون به صرفه بودن اندازهگیری

- ارتباط با حالتهای خرابی بحرانی

سیر تکامل روشهای نگهداری و تعمیرات

صنایع دریایی از طریق چندین فلسفه نگهداری تکامل یافتهاند که هر کدام رویکردهای متفاوتی برای مراقبت از تجهیزات ارائه میدهند:

| نوع نگهداری | رویکرد | مزایا | محدودیتها |

|---|---|---|---|

| واکنشی | وقتی خراب شد، درستش کن | هزینههای اولیه پایین | ریسک بالای خرابی، خرابیهای غیرمنتظره |

| پیشگیری برنامهریزیشده | نگهداری مبتنی بر زمان | برنامههای قابل پیشبینی | نگهداری بیش از حد، هزینههای غیرضروری |

| مبتنی بر شرایط | نظارت بر وضعیت واقعی | زمانبندی بهینه تعمیر و نگهداری | نیاز به تخصص تشخیصی |

| پیشگیرانه | حذف علل شکست | حداکثر قابلیت اطمینان | سرمایهگذاری اولیه بالا |

تشخیص عملکردی در مقابل تشخیص آزمایشی

رویکردهای تشخیصی به دو دسته اصلی تقسیم میشوند که اهداف متفاوتی را در برنامههای نگهداری دریایی دنبال میکنند:

تشخیص عملکردی تجهیزات را در حین عملکرد عادی رصد میکند و در حالی که ماشینآلات عملکرد مورد نظر خود را انجام میدهند، دادهها را جمعآوری میکند. این رویکرد اطلاعات وضعیت واقعبینانهای را ارائه میدهد اما انواع آزمایشهای ممکن را محدود میکند.

تشخیص تستر تحریک مصنوعی را اغلب در طول دورههای خاموشی به تجهیزات اعمال میکند تا ویژگیهای خاصی مانند فرکانسهای طبیعی یا یکپارچگی سازه را ارزیابی کند.

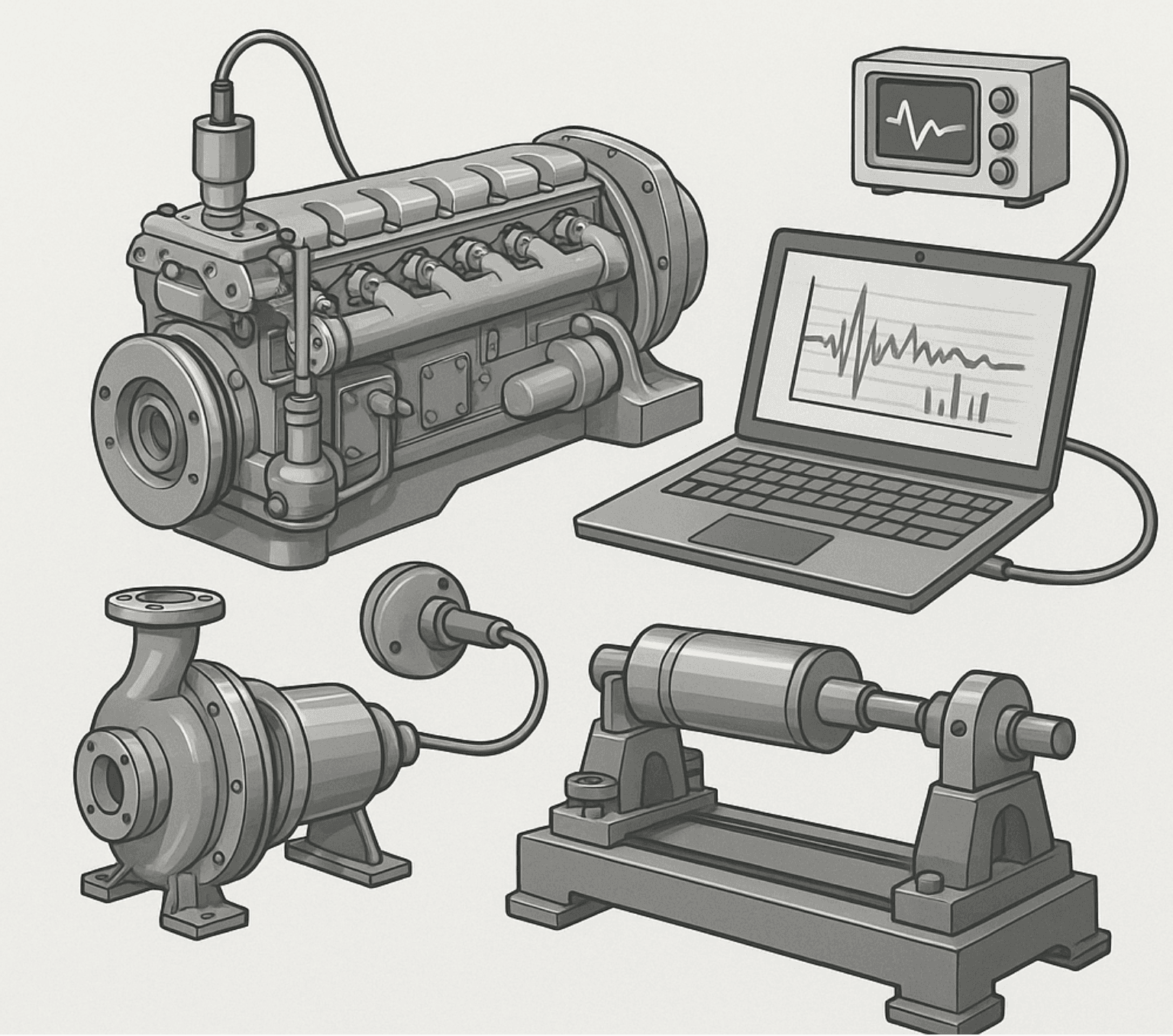

۱.۲ تشخیص ارتعاش

تشخیص ارتعاش به عنوان سنگ بنای پایش وضعیت تجهیزات دوار دریایی ظهور کرده است. این تکنیک از این اصل اساسی بهره میبرد که خطاهای مکانیکی الگوهای ارتعاشی مشخصی ایجاد میکنند که تحلیلگران آموزشدیده میتوانند آنها را برای ارزیابی وضعیت تجهیزات تفسیر کنند.

ارتعاش به عنوان سیگنال تشخیصی اولیه

تجهیزات دریایی دوار ذاتاً از طریق مکانیسمهای مختلفی از جمله عدم تعادل، ناهمترازی، سایش یاتاقان و اختلالات جریان سیال، ارتعاش ایجاد میکنند. تجهیزات سالم، نشانههای ارتعاشی قابل پیشبینی از خود نشان میدهند، در حالی که ایجاد نقص، تغییرات مشخصی در این الگوها ایجاد میکند.

چرا ارتعاش برای تشخیص دریایی مفید است؟

- تمام ماشینآلات دوار ارتعاش تولید میکنند

- گسلها الگوهای ارتعاش را به طور قابل پیشبینی تغییر میدهند

- اندازهگیری غیرتهاجمی امکانپذیر است

- قابلیت هشدار اولیه

- ارزیابی کمی وضعیت

مهندسان دریایی از پایش ارتعاش استفاده میکنند زیرا این روش، هشدار اولیه در مورد مشکلات در حال توسعه را در حین کار تجهیزات ارائه میدهد. این قابلیت به ویژه در کاربردهای دریایی که خرابی تجهیزات میتواند ایمنی کشتی یا به گل نشستن کشتیها را در دریا به خطر بیندازد، ارزشمند است.

روششناسی تشخیص خطا

تشخیص ارتعاش مؤثر نیازمند روششناسی سیستماتیک است که از جمعآوری دادهها از طریق شناسایی خطا تا ارزیابی شدت پیشرفت میکند. این فرآیند معمولاً از این مراحل پیروی میکند:

- تأسیس اولیه: ثبت ارتعاشات در زمانی که تجهیزات در شرایط خوبی کار میکنند

- نظارت بر روند: تغییرات سطح ارتعاش را در طول زمان پیگیری کنید

- تشخیص ناهنجاری: انحراف از الگوهای عادی را شناسایی کنید

- طبقه بندی گسل: نوع مشکل در حال توسعه را تعیین کنید

- ارزیابی شدت: ارزیابی فوریت نیازهای تعمیر و نگهداری

- پیش آگهی: تخمین عمر مفید باقی مانده

وضعیت تجهیزات

تشخیص ارتعاش، تجهیزات دریایی را بر اساس پارامترهای اندازهگیری شده و روندهای مشاهده شده به حالتهای مختلف طبقهبندی میکند:

| وضعیت وضعیت | ویژگیها | اقدام لازم |

|---|---|---|

| Good | سطح ارتعاش پایین و پایدار | ادامه عملیات عادی |

| قابل قبول | سطح بالا اما پایدار | افزایش دفعات نظارت |

| نامطلوب | سطوح بالا یا روندهای افزایشی | برنامه ریزی مداخله در تعمیر و نگهداری |

| غیرقابل قبول | سطوح بسیار بالا یا تغییرات سریع | اقدام فوری مورد نیاز است |

انواع رویکردهای تشخیصی

تشخیص پارامتری بر ردیابی پارامترهای خاص ارتعاش مانند سطوح کلی، مقادیر پیک یا اجزای فرکانسی تمرکز دارد. این رویکرد برای تحلیل روند و تولید آلارم به خوبی کار میکند.

تشخیص عیب تلاش برای شناسایی انواع خاص عیب با تجزیه و تحلیل امضاهای ارتعاش. متخصصان به دنبال الگوهای مشخصه مرتبط با نقص یاتاقان، عدم تعادل، عدم همترازی یا سایر مشکلات رایج هستند.

تشخیص پیشگیرانه هدف آن تشخیص شروع خطا قبل از آشکار شدن علائم از طریق نظارت سنتی است. این رویکرد اغلب از تکنیکهای پیشرفته پردازش سیگنال برای استخراج نشانههای ظریف خطا از نویز استفاده میکند.

- رویههای اندازهگیری منسجم

- پرسنل واجد شرایط برای تفسیر دادهها

- یکپارچهسازی با سیستمهای برنامهریزی تعمیر و نگهداری

- پشتیبانی مدیریت برای سرمایهگذاری در برنامه

- بهبود مستمر بر اساس تجربه

مزایای اقتصادی

پیادهسازی تشخیص ارتعاش در عملیات دریایی، از طریق کاهش هزینههای نگهداری، بهبود قابلیت اطمینان تجهیزات و افزایش بهرهوری عملیاتی، مزایای اقتصادی قابل توجهی را به همراه دارد. مطالعات نشان میدهد که برنامههای جامع نظارت بر ارتعاش معمولاً نسبت بازگشت سرمایه ۵:۱ تا ۱۰:۱ را ارائه میدهند.

۲. مبانی ارتعاش

۲.۱ مبانی فیزیکی ارتعاشات مکانیکی

درک اصول ارتعاش، پایه نظری لازم برای کار تشخیصی مؤثر را فراهم میکند. ارتعاش، حرکت نوسانی سیستمهای مکانیکی حول موقعیتهای تعادلشان را نشان میدهد که با پارامترهایی مشخص میشود که مهندسان برای ارزیابی وضعیت تجهیزات، اندازهگیری و تجزیه و تحلیل میکنند.

نوسانات مکانیکی: پارامترهای اصلی

سیستمهای مکانیکی سه نوع حرکت ارتعاشی اساسی را نشان میدهند که هر کدام بینش متفاوتی از وضعیت تجهیزات ارائه میدهند:

سرعت (v): v(t) = Aω cos(ωt + φ)

شتاب (الف): a(t) = -Aω² sin(ωt + φ)

که در آن A نشان دهنده دامنه، ω نشان دهنده فرکانس زاویهای، t نشان دهنده زمان و φ نشان دهنده زاویه فاز است.

جابجایی ارتعاش فاصله واقعی حرکت ماشین آلات از موقعیت خنثی خود را اندازه گیری می کند. مهندسان دریایی معمولاً جابجایی را بر حسب میکرومتر (μm) یا میل (0.001 اینچ) بیان می کنند. اندازه گیری جابجایی بیشترین حساسیت را به ارتعاشات با فرکانس پایین مانند عدم تعادل در ماشین آلات بزرگ و کند دارد.

سرعت ارتعاش نرخ تغییر جابجایی را که بر حسب میلیمتر بر ثانیه (mm/s) یا اینچ بر ثانیه (in/s) بیان میشود، کمّی میکند. اندازهگیریهای سرعت، پاسخ فرکانسی وسیعی را ارائه میدهند و به خوبی با محتوای انرژی ارتعاش همبستگی دارند، که آنها را برای ارزیابی کلی وضعیت عالی میکند.

شتاب ارتعاش نرخ تغییر سرعت را اندازهگیری میکند، که معمولاً بر حسب متر بر مجذور ثانیه (m/s²) یا واحد گرانش (g) بیان میشود. اندازهگیریهای شتاب در تشخیص ارتعاشات فرکانس بالا از منابعی مانند نقص یاتاقان یا مشکلات شبکه چرخدنده بسیار عالی هستند.

ویژگیهای پاسخ فرکانسی

| پارامتر | بهترین برای فرکانسها | کاربردهای دریایی |

|---|---|---|

| جابجایی | زیر ۱۰ هرتز | موتورهای دیزلی بزرگ، توربینهای کند |

| سرعت | ۱۰ هرتز تا ۱ کیلوهرتز | بیشتر ماشین آلات دوار |

| شتاب | بالاتر از ۱ کیلوهرتز | پمپها، یاتاقانها، چرخدندههای پرسرعت |

معیارهای آماری ارتعاش

مهندسان از معیارهای آماری مختلفی برای توصیف سیگنالهای ارتعاش و استخراج اطلاعات تشخیصی استفاده میکنند:

ارزش اوج نشان دهنده حداکثر دامنه آنی در طول یک دوره اندازه گیری است. اندازه گیری های پیک به شناسایی رویدادهای ضربه یا شرایط خطای شدید که ممکن است در سایر معیارها برجسته به نظر نرسند، کمک می کند.

مقدار RMS (ریشه میانگین مربعات) دامنه مؤثر ارتعاش را که به صورت جذر میانگین مربعات مقادیر لحظهای محاسبه میشود، ارائه میدهد. اندازهگیریهای RMS با محتوای انرژی ارتعاش همبستگی دارند و به عنوان استاندارد برای اکثر کاربردهای پایش وضعیت عمل میکنند.

ارزش اوج به اوج دامنه کل بین پیکهای مثبت و منفی را اندازهگیری میکند. این پارامتر برای اندازهگیریهای جابجایی و محاسبات لقی مفید است.

ضریب تاج نسبت مقادیر پیک به RMS را نشان میدهد که نشاندهندهی «تند بودن» سیگنالهای ارتعاشی است. ماشینآلات دوار سالم معمولاً ضریب اوج بین ۳ تا ۴ را نشان میدهند، در حالی که نقص در یاتاقان یا ضربه میتواند ضریب اوج را به بالای ۶ برساند.

تجهیزات دوار به عنوان سیستمهای نوسانی

تجهیزات دوار دریایی به عنوان سیستمهای نوسانی پیچیده با درجات آزادی، فرکانسهای طبیعی و ویژگیهای پاسخ چندگانه عمل میکنند. درک این خواص سیستم، مهندسان را قادر میسازد تا اندازهگیریهای ارتعاش را به درستی تفسیر کرده و مشکلات در حال توسعه را شناسایی کنند.

هر سیستم چرخشی دارای خواص ذاتی سختی، جرم و میرایی است که رفتار دینامیکی آن را تعیین میکند. روتور، شفت، یاتاقانها، فونداسیون و سازه نگهدارنده، همگی در پاسخ کلی سیستم نقش دارند.

انواع ارتعاشات در سیستمهای دریایی

ارتعاشات آزاد زمانی رخ میدهد که سیستمها پس از تحریک اولیه در فرکانسهای طبیعی خود نوسان کنند. مهندسان دریایی در هنگام راهاندازی، خاموش کردن تجهیزات یا پس از وقوع ضربه، با ارتعاشات آزاد مواجه میشوند.

ارتعاشات اجباری ناشی از تحریک مداوم در فرکانسهای خاص، که معمولاً مربوط به سرعت چرخش یا پدیدههای جریان است. بیشتر ارتعاشات عملیاتی در تجهیزات دریایی، ارتعاش اجباری از منابع تحریک مختلف را نشان میدهد.

ارتعاشات پارامتری زمانی ایجاد میشوند که پارامترهای سیستم به صورت دورهای تغییر کنند، مانند تغییر سختی در چرخدندههای آسیبدیده یا تغییر شرایط تکیهگاهی.

ارتعاشات خود برانگیخته زمانی ایجاد میشوند که ماشینآلات از طریق مکانیسمهایی مانند چرخش روغن در یاتاقانهای ژورنال یا ناپایداریهای آیرودینامیکی در کمپرسورها، تحریک خود را ایجاد میکنند.

- همزمان: فرکانس ارتعاش به سرعت چرخش قفل میشود (عدم تعادل، ناهمراستایی)

- ناهمزمان: فرکانس ارتعاش مستقل از سرعت (عیوب یاتاقان، مشکلات الکتریکی)

ویژگیهای جهتدار

لرزش در سه جهت عمود بر هم رخ میدهد که هر کدام اطلاعات تشخیصی متفاوتی ارائه میدهند:

ارتعاش شعاعی عمود بر محور شفت رخ میدهد و معمولاً در تجهیزات دوار غالب است. اندازهگیریهای شعاعی، عدم تعادل، ناهمترازی، مشکلات یاتاقان و رزونانسهای ساختاری را تشخیص میدهند.

ارتعاش محوری موازی با محور شفت رخ میدهد و اغلب نشاندهنده مشکلات یاتاقانهای رانشی، مشکلات کوپلینگ یا نیروهای آیرودینامیکی در توربوماشینها است.

ارتعاش پیچشی نشان دهنده حرکت پیچشی حول محور شفت است که معمولاً با استفاده از حسگرهای تخصصی اندازهگیری میشود یا از تغییرات سرعت چرخش محاسبه میگردد.

فرکانسهای طبیعی و رزونانس

هر سیستم مکانیکی دارای فرکانسهای طبیعی است که در آنها تقویت ارتعاش رخ میدهد. رزونانس زمانی ایجاد میشود که فرکانسهای تحریک با فرکانسهای طبیعی مطابقت داشته یا به آنها نزدیک شوند، که به طور بالقوه باعث ارتعاش شدید و آسیب سریع به تجهیزات میشود.

مهندسان دریایی فرکانسهای طبیعی را از طریق آزمایش ضربه، تحلیل بالاروی/پایینرفتن سطح آب یا محاسبات تحلیلی شناسایی میکنند. درک فرکانسهای طبیعی سیستم به توضیح الگوهای ارتعاش کمک میکند و اقدامات اصلاحی را هدایت میکند.

منابع ارتعاش در تجهیزات دریایی

منابع مکانیکی شامل عدم تعادل، ناهمراستایی، شل بودن اجزا، نقص در یاتاقان و مشکلات چرخدنده میشود. این منابع معمولاً ارتعاشاتی در فرکانسهای مرتبط با سرعت چرخش و هندسه اجزا ایجاد میکنند.

منابع الکترومغناطیسی در ماشینهای الکتریکی، ارتعاشاتی با دو برابر فرکانس خط و سایر فرکانسهای الکتریکی ایجاد میشود. عدم تعادل مغناطیسی موتور، مشکلات میله روتور و عدم تعادل ولتاژ تغذیه، امضاهای ارتعاش الکتریکی مشخصی را ایجاد میکنند.

منابع آیرودینامیکی/هیدرودینامیکی ناشی از برهمکنشهای جریان سیال در پمپها، فنها، کمپرسورها و توربینها است. فرکانسهای عبور پره، ناپایداریهای جریان و کاویتاسیون الگوهای ارتعاشی متمایزی ایجاد میکنند.

- ۱× مؤلفه دور در دقیقه ناشی از عدم تعادل جزئی

- ۲× فرکانس خط از نیروهای مغناطیسی الکتریکی

- فرکانس آتش ناشی از نیروهای احتراق

- اجزای فرکانس بالا از سیستم تزریق سوخت

۲.۲ واحدها و استانداردهای اندازهگیری ارتعاش

واحدهای اندازهگیری استاندارد و معیارهای ارزیابی، پایه و اساس ارزیابی ارتعاشات مداوم در عملیات دریایی را فراهم میکنند. استانداردهای بینالمللی، رویههای اندازهگیری، محدودیتهای پذیرش و قالبهای گزارشدهی را تعیین میکنند که امکان مقایسه معنادار نتایج را فراهم میکنند.

واحدهای خطی و لگاریتمی

اندازهگیریهای ارتعاش بسته به کاربرد و الزامات محدوده دینامیکی، از هر دو مقیاس خطی و لگاریتمی استفاده میکنند:

| پارامتر | واحدهای خطی | واحدهای لگاریتمی | تبدیل |

|---|---|---|---|

| جابجایی | میکرومتر، میلیلیتر | مرجع دسیبل ۱ میکرومتر | dB = 20 log₁₀(x/x₀) |

| سرعت | میلیمتر بر ثانیه، اینچ بر ثانیه | مرجع دسیبل ۱ میلیمتر بر ثانیه | dB = 20 log₁₀(v/v₀) |

| شتاب | متر بر ثانیه مربع، گرم | مرجع دسیبل ۱ متر بر ثانیه | دسیبل = 20 log₁₀(a/a₀) |

واحدهای لگاریتمی هنگام مواجهه با محدودههای دینامیکی وسیع رایج در اندازهگیریهای ارتعاش، سودمند هستند. مقیاس دسیبل، تغییرات بزرگ را در محدودههای قابل مدیریت فشرده میکند و بر تغییرات نسبی به جای مقادیر مطلق تأکید دارد.

چارچوب استانداردهای بینالمللی

چندین استاندارد بینالمللی، اندازهگیری و ارزیابی ارتعاش در کاربردهای دریایی را کنترل میکنند:

سری ایزو ۱۰۸۱۶ دستورالعملهایی برای ارزیابی ارتعاش اندازهگیری شده روی قطعات غیرچرخشی ماشینآلات ارائه میدهد. این استاندارد، نواحی ارتعاش (A، B، C، D) مربوط به حالتهای مختلف را تعیین میکند.

سری ایزو ۷۹۱۹ اندازهگیری ارتعاش روی شفتهای چرخان، بهویژه مربوط به سیستمهای رانش دریایی بزرگ و توربوماشینها را پوشش میدهد.

ایزو ۱۴۶۹۴ به پایش وضعیت ارتعاش و تشخیص ماشینآلات میپردازد و راهنماییهایی در مورد رویههای اندازهگیری و تفسیر دادهها ارائه میدهد.

مناطق ارتعاش ISO 10816

| منطقه | وضعیت | مقدار معمول RMS سرعت | اقدام توصیه شده |

|---|---|---|---|

| آ | Good | ۰.۲۸ - ۱.۱۲ میلیمتر بر ثانیه | هیچ اقدامی لازم نیست |

| B | قابل قبول | ۱.۱۲ - ۲.۸ میلیمتر بر ثانیه | ادامه نظارت |

| سی | نامطلوب | ۲.۸ تا ۷.۱ میلیمتر بر ثانیه | برنامه ریزی برای نگهداری |

| دی | غیرقابل قبول | >7.1 میلیمتر بر ثانیه | اقدام فوری |

معیارهای طبقهبندی ماشینآلات

استانداردها، ماشینآلات را بر اساس چندین ویژگی که بر محدودیتهای ارتعاش و الزامات اندازهگیری تأثیر میگذارند، طبقهبندی میکنند:

امتیاز قدرت: ماشینهای کوچک (تا ۱۵ کیلووات)، ماشینهای متوسط (۱۵ تا ۷۵ کیلووات) و ماشینهای بزرگ (بالای ۷۵ کیلووات) تلرانسهای ارتعاشی متفاوتی دارند که نشان دهنده ساختار و سیستمهای پشتیبانی آنها است.

محدوده سرعت: ماشینهای با سرعت کم (زیر ۶۰۰ دور در دقیقه)، ماشینهای با سرعت متوسط (۶۰۰ تا ۱۲۰۰۰ دور در دقیقه) و ماشینهای با سرعت بالا (بالای ۱۲۰۰۰ دور در دقیقه) ویژگیهای ارتعاشی متفاوتی از خود نشان میدهند و نیاز به روشهای اندازهگیری مناسب دارند.

سختی سیستم پشتیبانی: استانداردها بر اساس رابطه بین سرعت کارکرد ماشین و فرکانسهای طبیعی سیستم نگهدارنده، بین سیستمهای نصب «صلب» و «انعطافپذیر» تمایز قائل میشوند.

- سفت و سخت: فرکانس طبیعی پایه اول > ۲ × فرکانس کاری

- انعطافپذیر: فرکانس طبیعی پشتیبانی اول <0.5 × فرکانس کاری

نقاط و رویههای اندازهگیری

رویههای اندازهگیری استاندارد، نتایج ثابت و قابل مقایسه را در تجهیزات و شرایط عملیاتی مختلف تضمین میکنند. ملاحظات کلیدی عبارتند از:

مکانهای اندازهگیری: استانداردها نقاط اندازهگیری را روی محفظههای یاتاقان، نزدیکترین به یاتاقانهای اصلی، در جهتهایی که مدهای ارتعاشی اصلی را ثبت میکنند، مشخص میکنند.

شرایط عملیاتی: اندازهگیریها باید در شرایط عملیاتی عادی با سرعت و بار نامی انجام شوند. شرایط گذرا در هنگام راهاندازی یا خاموش شدن نیاز به ارزیابی جداگانه دارند.

مدت زمان اندازهگیری: زمان اندازهگیری کافی، خوانشهای پایدار را تضمین میکند و هرگونه تغییرات چرخهای در سطوح ارتعاش را ثبت میکند.

معیارها و محدودیتهای ارزیابی

استانداردها محدودیتهای ارتعاش را بر اساس نوع، اندازه و شرایط نصب دستگاه ارائه میدهند. این محدودیتها نشاندهنده مرزهای بین سطوح ارتعاش قابل قبول و غیرقابل قبول هستند و تصمیمات مربوط به نگهداری را هدایت میکنند.

معیارهای ارزیابی، هم سطح مطلق ارتعاش و هم روند آن را در طول زمان در نظر میگیرند. افزایش تدریجی ارتعاش ممکن است نشاندهندهی مشکلات در حال توسعه باشد، حتی زمانی که سطح مطلق در محدودهی قابل قبول باقی بماند.

۳. اندازهگیری ارتعاش

۳.۱ روشهای اندازهگیری ارتعاش

اندازهگیری مؤثر ارتعاش مستلزم درک اصول فیزیکی پشت رویکردهای مختلف اندازهگیری و کاربردهای عملی آنها در محیطهای دریایی است. مهندسان روشهای اندازهگیری را بر اساس ویژگیهای تجهیزات، اهداف تشخیصی و محدودیتهای عملیاتی انتخاب میکنند.

اصول اندازهگیری سینماتیکی در مقابل دینامیکی

اندازهگیری سینماتیکی بر پارامترهای حرکت (جابجایی، سرعت، شتاب) بدون در نظر گرفتن نیروهایی که این حرکت را تولید میکنند، تمرکز دارد. اکثر حسگرهای ارتعاش بر اساس اصول سینماتیکی عمل میکنند و حرکت سطوح را نسبت به چارچوبهای مرجع ثابت اندازهگیری میکنند.

اندازهگیری دینامیکی هم حرکت و هم نیروهایی که ارتعاش ایجاد میکنند را در نظر میگیرد. اندازهگیریهای دینامیکی برای درک منابع تحریک و ویژگیهای پاسخ سیستم، به ویژه در طول آزمایشهای تشخیصی، ارزشمند هستند.

ارتعاش مطلق در مقابل ارتعاش نسبی

تمایز بین اندازهگیریهای ارتعاش مطلق و نسبی برای انتخاب صحیح حسگر و تفسیر دادهها بسیار مهم است:

لرزش مطلق حرکت را نسبت به یک چارچوب مرجع ثابت (معمولاً مختصات ثابت زمین) اندازهگیری میکند. شتابسنجها و حسگرهای سرعت نصب شده روی محفظههای یاتاقان، اندازهگیریهای ارتعاش مطلق را ارائه میدهند که حرکت اجزای ثابت را منعکس میکنند.

ارتعاش نسبی حرکت بین دو جزء، معمولاً حرکت شفت نسبت به محفظه یاتاقان را اندازهگیری میکند. پروبهای مجاورتی اندازهگیریهای نسبی ارائه میدهند که مستقیماً رفتار دینامیکی شفت را در فواصل یاتاقان نشان میدهند.

کاربردهای اندازهگیری مطلق در مقابل نسبی

| نوع اندازهگیری | بهترین برنامهها | محدودیتها |

|---|---|---|

| مطلق | نظارت عمومی بر ماشین آلات، ارتعاشات سازه ای | نمیتوان حرکت شفت را مستقیماً اندازهگیری کرد |

| نسبی | توربوماشینهای بزرگ، تجهیزات چرخشی حیاتی | نیاز به دسترسی به شفت، نصب پرهزینه |

روشهای تماسی در مقابل روشهای غیر تماسی

روشهای تماس نیاز به اتصال فیزیکی بین حسگر و سطح مرتعش دارند. این روشها شامل شتابسنجها، حسگرهای سرعت و کرنشسنجهایی هستند که مستقیماً روی سازههای تجهیزات نصب میشوند.

سنسورهای تماسی مزایای متعددی دارند:

- حساسیت و دقت بالا

- پاسخ فرکانسی گسترده

- رویههای اندازهگیری تثبیتشده

- راهکارهای مقرون به صرفه

روشهای غیر تماسی اندازهگیری ارتعاش بدون اتصال فیزیکی به تجهیزات تحت نظارت. پرابهای مجاورتی، ارتعاشسنجهای لیزری و حسگرهای نوری، اندازهگیریهای غیرتماسی را ارائه میدهند.

حسگرهای غیرتماسی در کاربردهایی شامل موارد زیر برتری دارند:

- محیطهای با دمای بالا

- سطوح چرخان

- مکانهای خطرناک

- اندازهگیریهای موقت

۳.۲ تجهیزات اندازهگیری ارتعاش فنی

سیستمهای اندازهگیری ارتعاش مدرن، فناوریهای حسگر پیشرفته و قابلیتهای پردازش سیگنال را در خود جای دادهاند که امکان جمعآوری دقیق دادهها را در محیطهای دریایی چالشبرانگیز فراهم میکند. درک ویژگیها و محدودیتهای حسگر، کاربرد مناسب و نتایج قابل اعتماد را تضمین میکند.

مشخصات و عملکرد حسگر

همه سنسورهای ارتعاش پارامترهای عملکردی مشخصی را نشان میدهند که قابلیتها و محدودیتهای آنها را تعریف میکند:

پاسخ دامنه-فرکانس توضیح میدهد که چگونه خروجی حسگر با فرکانس ورودی در دامنه ثابت تغییر میکند. حسگرهای ایدهآل پاسخ مسطحی را در محدوده فرکانس کاری خود حفظ میکنند.

پاسخ فاز-فرکانس نشان دهنده تغییر فاز بین ارتعاش ورودی و خروجی حسگر به عنوان تابعی از فرکانس است. پاسخ فاز برای کاربردهایی که شامل چندین حسگر یا اندازهگیری زمان هستند، بسیار مهم میشود.

محدوده دینامیکی نسبت بین حداکثر و حداقل دامنههای قابل اندازهگیری را نشان میدهد. کاربردهای دریایی اغلب به محدوده دینامیکی وسیعی نیاز دارند تا بتوانند هم ارتعاش پسزمینه کم و هم سیگنالهای مرتبط با خطا را مدیریت کنند.

نسبت سیگنال به نویز قدرت سیگنال مفید را با نویز ناخواسته مقایسه میکند و کوچکترین سطوح ارتعاشی را که حسگرها میتوانند به طور قابل اعتمادی تشخیص دهند، تعیین میکند.

پروبهای مجاورتی (سنسورهای جریان گردابی)

پرابهای مجاورتی از اصول جریان گردابی برای اندازهگیری فاصله بین نوک پراب و اهداف رسانا، معمولاً شفتهای چرخان، استفاده میکنند. این حسگرها در اندازهگیری حرکت نسبی شفت در فواصل بین یاتاقانها عالی هستند.

- نوسانگر فرکانس بالا میدان الکترومغناطیسی تولید میکند

- جریانهای گردابی در سطوح رسانای مجاور تشکیل میشوند

- تغییرات فاصله هدف، الگوهای جریان گردابی را تغییر میدهد

- الکترونیک تغییرات امپدانس را به خروجی ولتاژ تبدیل میکند

ویژگیهای کلیدی پروبهای مجاورتی عبارتند از:

- پاسخ DC (میتواند جابجایی استاتیک را اندازهگیری کند)

- وضوح بالا (معمولاً 0.1 میکرومتر یا بهتر)

- بدون تماس مکانیکی با شفت

- پایداری دما

- خروجی خطی در محدوده عملیاتی

حسگرهای سرعت (مبدلهای لرزهای)

سنسورهای سرعت از اصول القای الکترومغناطیسی استفاده میکنند و حاوی یک جرم مغناطیسی معلق در یک سیمپیچ هستند. حرکت نسبی بین جرم و سیمپیچ، ولتاژی متناسب با سرعت تولید میکند.

سنسورهای سرعت مزایای متعددی برای کاربردهای دریایی ارائه میدهند:

- خود مولد (بدون نیاز به منبع تغذیه خارجی)

- پاسخ فرکانسی وسیع (معمولاً ۱۰ تا ۱۰۰۰ هرتز)

- ساخت و ساز قوی

- خروجی سرعت مستقیم (ایدهآل برای استانداردهای ISO)

محدودیتها عبارتند از:

- پاسخ فرکانس پایین محدود

- حساسیت دما

- تداخل میدان مغناطیسی

- اندازه و وزن نسبتاً بزرگ

شتابسنجها

شتابسنجها متنوعترین حسگرهای ارتعاش هستند که از فناوریهای پیزوالکتریک، پیزومقاومتی یا خازنی برای اندازهگیری شتاب استفاده میکنند. شتابسنجهای پیزوالکتریک به دلیل ویژگیهای عملکردی عالی خود، کاربردهای دریایی را تحت سلطه خود قرار دادهاند.

شتابسنجهای پیزوالکتریک وقتی مواد کریستالی تحت تنش مکانیکی قرار میگیرند، بار الکتریکی متناسب با نیروی اعمال شده تولید میکنند. مواد پیزوالکتریک رایج شامل کوارتز طبیعی و سرامیکهای مصنوعی هستند.

مقایسه عملکرد شتابسنج

| نوع | محدوده فرکانس | Sensitivity | بهترین برنامهها |

|---|---|---|---|

| هدف کلی | ۱ هرتز - ۱۰ کیلوهرتز | ۱۰-۱۰۰ میلیولت بر گرم | نظارت روتین |

| فرکانس بالا | ۵ هرتز - ۵۰ کیلوهرتز | ۰.۱-۱۰ میلیولت بر گرم | تشخیص بلبرینگ |

| حساسیت بالا | ۰.۵ هرتز - ۵ کیلوهرتز | ۱۰۰-۱۰۰۰ میلیولت بر گرم | اندازهگیریهای سطح پایین |

معیارهای انتخاب شتابسنج کلیدی عبارتند از:

- الزامات کاربرد تطبیق محدوده فرکانس

- حساسیت مناسب برای سطوح ارتعاش مورد انتظار

- رتبهبندی محیطی برای دما و رطوبت

- سازگاری روش نصب

- نوع کانکتور کابل و آببندی آن

روشهای نصب سنسور

نصب صحیح سنسور، اندازهگیریهای دقیق را تضمین کرده و از آسیب دیدن سنسور جلوگیری میکند. روشهای مختلف نصب، پاسخ فرکانسی و دقت اندازهگیری متفاوتی را ارائه میدهند:

نصب گل میخ با اتصال محکم حسگرها به سطوح اندازهگیری شده از طریق گلمیخهای رزوهدار، بالاترین پاسخ فرکانسی و بهترین دقت را فراهم میکند.

نصب چسبی این دستگاه ضمن حفظ پاسخ فرکانسی خوب تا چند کیلوهرتز، راحتی را برای اندازهگیریهای موقت فراهم میکند.

نصب مغناطیسی امکان قرارگیری سریع حسگر روی سطوح فرومغناطیس را فراهم میکند، اما به دلیل تشدید ناشی از نصب، پاسخ فرکانسی را محدود میکند.

نصب پروب/استینگر امکان اندازهگیری در مکانهای با دسترسی دشوار را فراهم میکند اما پاسخ فرکانسی را بیشتر کاهش میدهد.

تجهیزات تنظیم سیگنال

حسگرهای ارتعاش برای تبدیل خروجیهای خام حسگر به سیگنالهای اندازهگیری قابل استفاده، به آمادهسازی سیگنال نیاز دارند. سیستمهای آمادهسازی سیگنال، توان، تقویت، فیلتر و توابع تبدیل سیگنال را فراهم میکنند.

تقویتکنندههای شارژ تبدیل خروجی بار با امپدانس بالا از شتابسنجهای پیزوالکتریک به سیگنالهای ولتاژ با امپدانس پایین مناسب برای انتقال از طریق کابلهای طولانی.

تقویتکنندههای ولتاژ خروجیهای حسگر سطح پایین را به سطوح مورد نیاز برای تبدیل آنالوگ به دیجیتال افزایش میدهد و در عین حال عملکردهای فیلترینگ و آمادهسازی سیگنال را نیز فراهم میکند.

سیستمهای IEPE (الکترونیک مجتمع پیزوالکتریک) با گنجاندن قطعات الکترونیکی داخلی در حسگرها، نصب را ساده کرده و از طریق تحریک جریان ثابت، ایمنی در برابر نویز را بهبود میبخشد.

سیستمهای جمعآوری دادهها

سیستمهای اندازهگیری ارتعاش مدرن، حسگرها، سیگنالهای آمادهسازی و پردازش دادهها را در بستههای پیچیدهای که برای محیطهای دریایی طراحی شدهاند، ادغام میکنند. این سیستمها قابلیتهای جمعآوری، تجزیه و تحلیل و گزارشدهی خودکار دادهها را فراهم میکنند.

ویژگیهای کلیدی سیستمهای جمعآوری دادههای ارتعاشات دریایی عبارتند از:

- نمونهبرداری همزمان چند کاناله

- بهره و فیلتر قابل برنامهریزی

- حفاظت از محیط زیست (IP65 یا بالاتر)

- قابلیت کارکرد با باتری

- انتقال داده بیسیم

- ادغام با سیستمهای کشتی

کالیبراسیون و تأیید

کالیبراسیون منظم، دقت اندازهگیری و قابلیت ردیابی به استانداردهای ملی را تضمین میکند. برنامههای ارتعاش دریایی نیازمند رویههای کالیبراسیون سیستماتیک هستند که محیطهای عملیاتی سخت را در نظر میگیرند.

کالیبراسیون اولیه از کالیبراتورهای ارتعاش دقیقی استفاده میکند که سطوح شتاب شناختهشدهای را در فرکانسهای خاص ارائه میدهند. کالیبراتورهای آزمایشگاهی به عدم قطعیتهای زیر 1% دست مییابند.

تأیید میدانی از منابع کالیبراسیون قابل حمل برای تأیید عملکرد حسگر و سیستم بدون خارج کردن تجهیزات از سرویس استفاده میکند.

مقایسه پشت سر هم مقادیر خوانده شده از چندین حسگر که منبع ارتعاش یکسانی را اندازهگیری میکنند، مقایسه میکند و حسگرهایی را که از محدوده مجاز خارج میشوند، شناسایی میکند.

- کالیبراسیون آزمایشگاهی سالانه برای سیستمهای حیاتی

- بررسیهای میدانی فصلی

- قبل/بعد از کالیبراسیون برای اندازهگیریهای مهم

- کالیبراسیون پس از آسیب یا تعمیر سنسور

۴. تحلیل و پردازش سیگنالهای ارتعاشی

۴.۱ انواع سیگنالهای ارتعاشی

درک انواع مختلف سیگنال ارتعاش، مهندسان دریایی را قادر میسازد تا روشهای تحلیلی مناسب را انتخاب کرده و نتایج تشخیصی را به درستی تفسیر کنند. عیوب تجهیزات، الگوهای سیگنال مشخصی ایجاد میکنند که تحلیلگران آموزشدیده آنها را تشخیص داده و طبقهبندی میکنند.

سیگنالهای هارمونیک و تناوبی

سیگنالهای هارمونیک خالص سادهترین شکل ارتعاش را نشان میدهند که با حرکت سینوسی در یک فرکانس واحد مشخص میشود. اگرچه در ماشینآلات عملی نادر است، اما تحلیل هارمونیک پایه و اساس درک سیگنالهای پیچیدهتر را تشکیل میدهد.

که در آن: A = دامنه، f = فرکانس، φ = فاز

سیگنالهای چندهارمونیک شامل چندین مؤلفه فرکانسی با روابط هارمونیکی دقیق هستند. ماشینآلات دوار معمولاً به دلیل تناوب هندسی و نیروهای غیرخطی، سیگنالهای چندهارمونیک تولید میکنند.

سیگنالهای شبه چندهارمونیک رفتاری تقریباً تناوبی با تغییرات فرکانس جزئی در طول زمان نشان میدهند. این سیگنالها ناشی از تغییرات سرعت یا اثرات مدولاسیون در ماشینآلات هستند.

- مرتبه اول: فرکانس شلیک اولیه

- مرتبه دوم: اثرات احتراق ثانویه

- مرتبههای بالاتر: رویدادهای دریچه و رزونانسهای مکانیکی

سیگنالهای مدوله شده

مدولاسیون زمانی اتفاق میافتد که یک پارامتر سیگنال مطابق با سیگنال دیگر تغییر کند و شکل موجهای پیچیدهای ایجاد کند که اطلاعات تشخیصی در مورد منابع خطای متعدد را در خود جای میدهند.

مدولاسیون دامنه (AM) وقتی دامنه سیگنال به صورت دورهای تغییر میکند، نتیجه میدهد. علل رایج عبارتند از:

- عیوب پوسته بیرونی بلبرینگ

- الگوهای سایش دندانههای چرخدنده

- تغییرات منبع تغذیه برق

- قوس یا انحراف شفت

که در آن: m = عمق مدولاسیون، f_m = فرکانس مدولاسیون، f_c = فرکانس حامل

مدولاسیون فرکانس (FM) زمانی رخ میدهد که فرکانس سیگنال به صورت دورهای تغییر میکند، که اغلب نشان دهنده موارد زیر است:

- تغییرات سرعت

- مشکلات کوپلینگ

- نوسانات بار

- ناپایداریهای سیستم محرکه

مدولاسیون فاز (PM) شامل تغییرات فاز دورهای است که میتواند نشاندهنده تغییرات زمانبندی یا بازی مکانیکی در سیستمهای محرک باشد.

سیگنالهای گذرا و ضربهای

سیگنالهای ضربهای نشان دهنده رویدادهای کوتاه مدت و با دامنه بالا هستند که رزونانسهای چندگانه سیستم را تحریک میکنند. نقصهای یاتاقان غلتشی معمولاً سیگنالهای ضربهای تولید میکنند زیرا سطوح آسیب دیده در حین چرخش ضربه میخورند.

سیگنالهای ضربه ویژگیهای مشخصی دارند:

- ضرایب بالای کرنش (>6)

- محتوای فرکانسی گسترده

- فروپاشی سریع دامنه

- نرخ تکرار دورهای

سیگنالهای ضرب و شتم ناشی از تداخل بین فرکانسهای نزدیک به هم است که باعث ایجاد تغییرات دامنه تناوبی میشود. الگوهای ضرب اغلب نشان دهنده موارد زیر هستند:

- عناصر چرخشی چندگانه

- تعاملات شبکه دنده

- اختلاط فرکانس الکتریکی

- کوپلینگ رزونانس ساختاری

سیگنالهای تصادفی و تصادفی

سیگنالهای تصادفی ایستا خواص آماری از خود نشان میدهند که در طول زمان ثابت میمانند. نویز جریان آشفته و تداخل الکتریکی اغلب ارتعاش تصادفی ثابت ایجاد میکنند.

سیگنالهای تصادفی غیر ایستا ویژگیهای آماری متغیر با زمان را نشان میدهند که در موارد زیر رایج هستند:

- پدیده کاویتاسیون

- اثرات زبری سطح یاتاقان

- تلاطم آیرودینامیکی

- انواع مش دنده

سیگنالهای تصادفی مدولهشده با دامنه مدولاسیون دورهای را با سیگنالهای حامل تصادفی ترکیب کنید، که مشخصه تخریب پیشرفته یاتاقان است که در آن ضربات تصادفی توسط فرکانسهای نقص هندسی، دامنه مدوله میشوند.

۴.۲ روشهای تحلیل سیگنال

تحلیل ارتعاش مؤثر نیازمند تکنیکهای پردازش سیگنال مناسب است که اطلاعات تشخیصی را استخراج کرده و در عین حال نویز و اجزای نامربوط را حذف کند. مهندسان دریایی روشهای تحلیل را بر اساس ویژگیهای سیگنال و اهداف تشخیصی انتخاب میکنند.

تحلیل حوزه زمان

تحلیل شکل موج سیگنالهای ارتعاش خام را در حوزه زمان بررسی میکند تا ویژگیهای سیگنال را که در تحلیل فرکانس آشکار نیستند، شناسایی کند. شکل موجهای زمانی موارد زیر را نشان میدهند:

- زمانبندی ضربه و نرخ تکرار

- الگوهای مدولاسیون

- عدم تقارن سیگنال

- رویدادهای گذرا

تحلیل آماری از معیارهای آماری برای توصیف ویژگیهای سیگنال استفاده میکند:

پارامترهای آماری برای تحلیل ارتعاش

| پارامتر | فرمول | اهمیت تشخیصی |

|---|---|---|

| آر ام اس | √(Σx²/N) | محتوای کلی انرژی |

| ضریب تاج | پیک/RMS | تندی سیگنال |

| کورتوز | E[(x-μ)⁴]/σ⁴ | تشخیص ضربه |

| کجشکلی | E[(x-μ)³]/σ³ | عدم تقارن سیگنال |

کورتوز این امر به ویژه برای تشخیص بیرینگ ارزشمند است، زیرا بیرینگهای سالم معمولاً مقادیر کشیدگی نزدیک به ۳.۰ را نشان میدهند در حالی که بیرینگهای دارای نقص، کشیدگی بالاتر از ۴.۰ را نشان میدهند.

تحلیل حوزه فرکانس

اصول تبدیل فوریه تبدیل بین حوزههای زمان و فرکانس را امکانپذیر میکند و مؤلفههای فرکانسی را که در شکل موجهای زمانی قابل مشاهده نیستند، آشکار میسازد. تبدیل فوریه گسسته (DFT) سیگنالهای دیجیتال را پردازش میکند:

تبدیل فوریه سریع (FFT) الگوریتمها به طور موثر DFT را برای سیگنالهای توان دو محاسبه میکنند و تجزیه و تحلیل طیفی بلادرنگ را در کاربردهای دریایی عملی میسازند.

تحلیل FFT چندین مزیت کلیدی ارائه میدهد:

- فرکانسهای خطای خاص را شناسایی میکند

- تغییرات در مؤلفههای فرکانس را ردیابی میکند

- چندین منبع ارتعاش را از هم جدا میکند

- امکان مقایسه با الگوهای تثبیتشده را فراهم میکند

ملاحظات پردازش سیگنال دیجیتال

تبدیل آنالوگ به دیجیتال سیگنالهای ارتعاشی پیوسته را به نمونههای دیجیتال گسسته برای پردازش کامپیوتری تبدیل میکند. پارامترهای کلیدی عبارتند از:

نرخ نمونهبرداری: برای جلوگیری از اعوجاج ناشی از اعوجاج، باید از دو برابر بالاترین فرکانس مورد نظر (معیار نایکوئیست) تجاوز کند.

پیشگیری از نامگذاری مستعار به فیلترهای ضد سایش نیاز دارد که اجزای فرکانسی بالاتر از فرکانس نایکوئیست را قبل از نمونهبرداری حذف کنند.

توابع پنجرهای به حداقل رساندن نشت طیفی هنگام تجزیه و تحلیل سیگنالهای غیر تناوبی یا سیگنالهای با مدت زمان محدود:

| نوع پنجره | بهترین اپلیکیشن | ویژگیها |

|---|---|---|

| مستطیل شکل | سیگنالهای گذرا | بهترین تفکیکپذیری فرکانسی |

| هانینگ | هدف کلی | سازش خوب |

| تخت | دقت دامنه | بهترین دقت دامنه |

| قیصر | الزامات متغیر | پارامترهای قابل تنظیم |

تکنیکهای فیلترینگ

فیلترها باندهای فرکانسی خاصی را برای تجزیه و تحلیل متمرکز جدا میکنند و اجزای سیگنال ناخواسته را که میتوانند در تفسیر تشخیصی اختلال ایجاد کنند، حذف میکنند.

فیلترهای پایین گذر حذف اجزای فرکانس بالا، که برای حذف نویز و تمرکز بر پدیدههای فرکانس پایین مانند عدم تعادل و ناهمترازی مفید است.

فیلترهای بالاگذر حذف اجزای فرکانس پایین، که برای از بین بردن تأثیر عدم تعادل هنگام تجزیه و تحلیل عیوب یاتاقان و چرخ دنده مفید است.

فیلترهای میانگذر باندهای فرکانسی خاص را جدا میکنند و تجزیه و تحلیل اجزای ماشینآلات یا حالتهای خرابی را امکانپذیر میسازند.

فیلترهای ردیابی با تغییر سرعت ماشینآلات، اجزای فرکانسی خاص را دنبال کنید، که به ویژه برای تجزیه و تحلیل ارتعاشات مربوط به سفارش در هنگام راهاندازی و خاموش شدن مفید است.

تکنیکهای پیشرفته تحلیل

تحلیل پوششی اطلاعات مدولاسیون را از سیگنالهای فرکانس بالا استخراج میکند، که به ویژه برای تشخیص یاتاقانهای غلتشی مؤثر است. این تکنیک شامل موارد زیر است:

- فیلتر میانگذر در اطراف فرکانسهای رزونانس یاتاقان

- دمدولاسیون دامنه (استخراج پوشش)

- فیلتر پایین گذر سیگنال پوششی

- تحلیل FFT پوشش

تحلیل کپستروم اجزای تناوبی را در طیف فرکانسی تشخیص میدهد، که برای شناسایی باندهای جانبی شبکه دنده و خانوادههای هارمونیک که شرایط خطای خاصی را نشان میدهند، مفید است.

پیگیری سفارش اجزای ارتعاش را به صورت مضربی از سرعت چرخش تجزیه و تحلیل میکند، که برای ماشینآلاتی که با سرعتهای متغیر کار میکنند ضروری است. تجزیه و تحلیل ترتیب، صرف نظر از تغییرات سرعت، وضوح ثابتی را در حوزه ترتیب حفظ میکند.

تحلیل انسجام رابطه خطی بین دو سیگنال را به عنوان تابعی از فرکانس اندازهگیری میکند و به شناسایی مسیرهای انتقال ارتعاش و اتصال بین اجزای ماشینآلات کمک میکند.

- شناسایی مسیرهای انتقال ارتعاش

- اعتبارسنجی کیفیت اندازهگیری

- ارزیابی کوپلینگ بین ماشینها

- ارزیابی اثربخشی ایزولاسیون

۴.۳ تجهیزات فنی برای تحلیل ارتعاش

تحلیل ارتعاشات دریایی مدرن به ابزارهای پیچیدهای متکی است که قابلیتهای تحلیلی متعددی را در بستههای قابل حمل و مقاوم مناسب برای استفاده در کشتی ترکیب میکنند. انتخاب تجهیزات به الزامات کاربرد، شرایط محیطی و سطح تخصص اپراتور بستگی دارد.

لرزش سنج و آنالایزر

لرزش سنج های ساده اندازهگیریهای کلی ارتعاش را بدون قابلیت تحلیل فرکانس ارائه میدهند. این ابزارها در کاربردهای نظارت معمول که در آنها روند کلی سطوح برای ارزیابی وضعیت کافی است، کاربرد دارند.

آنالایزرهای اکتاو باند طیف فرکانسی را به باندهای استاندارد اکتاو یا کسری از اکتاو تقسیم کنید و اطلاعات فرکانسی را در عین حفظ سادگی ارائه دهید. کاربردهای دریایی معمولاً از آنالیز ۱/۳ اکتاو برای ارزیابی نویز و ارتعاش استفاده میکنند.

آنالایزرهای باند باریک با استفاده از پردازش FFT، وضوح فرکانسی بالایی ارائه میدهند و تجزیه و تحلیل طیفی دقیقی را برای کاربردهای تشخیصی امکانپذیر میسازند. این ابزارها ستون فقرات برنامههای جامع ارتعاش را تشکیل میدهند.

مقایسه آنالایزر

| نوع آنالایزر | وضوح فرکانس | سرعت تحلیل | بهترین برنامهها |

|---|---|---|---|

| به طور کلی | هیچکدام | خیلی سریع | نظارت ساده |

| ۱/۳ اکتاو | متناسب | سریع | ارزیابی عمومی |

| فورفورتو | ثابت | متوسط | تشخیص دقیق |

| زوم اف اف تی | بسیار بالا | آهسته | تحلیل دقیق |

سیستمهای قابل حمل در مقابل سیستمهای دائمی

سیستمهای قابل حمل (آفلاین) انعطافپذیری برای اندازهگیریهای دورهای در چندین دستگاه را ارائه میدهد. مزایا عبارتند از:

- هزینه کمتر برای هر دستگاه

- انعطافپذیری اندازهگیری

- پوشش چند دستگاهی

- قابلیتهای تجزیه و تحلیل دقیق

محدودیتهای سیستمهای قابل حمل:

- الزامات اندازهگیری دستی

- نظارت مداوم محدود

- وابستگی به مهارت اپراتور

- احتمال از دست رفتن رویدادها

سیستمهای دائمی (آنلاین) نظارت مداوم بر ماشینآلات حیاتی را با جمعآوری خودکار دادهها و تولید هشدار فراهم میکند.

مزایای سیستمهای دائمی:

- قابلیت نظارت مداوم

- تولید خودکار آلارم

- شرایط اندازهگیری ثابت

- جمعآوری دادههای تاریخی

ابزار دقیق مجازی

ابزارهای مجازی، سختافزارهای عمومی را با نرمافزارهای تخصصی ترکیب میکنند تا سیستمهای تحلیلی انعطافپذیری ایجاد کنند. این رویکرد مزایای متعددی برای کاربردهای دریایی ارائه میدهد:

- توابع تجزیه و تحلیل قابل تنظیم

- بهروزرسانی آسان نرمافزار

- ادغام با سیستمهای کشتی

- توسعه مقرون به صرفه

ابزارهای مجازی معمولاً از موارد زیر استفاده میکنند:

- سختافزار جمعآوری دادههای تجاری

- پلتفرمهای کامپیوتری استاندارد

- نرمافزارهای تخصصی تحلیل

- رابطهای کاربری سفارشی

معماری سیستم مانیتورینگ

سیستمهای جامع پایش ارتعاشات دریایی، اجزای متعددی را در معماریهای سلسله مراتبی ادغام میکنند که انواع مختلف تجهیزات و الزامات پایش را در خود جای میدهند.

واحدهای پردازش محلی دادهها را از حسگرهای متعدد جمعآوری میکند، پردازش اولیه را انجام میدهد و با سیستمهای مرکزی ارتباط برقرار میکند. این واحدها هوش توزیعشده را فراهم میکنند و نیازهای پهنای باند ارتباطی را کاهش میدهند.

ایستگاههای پایش مرکزی دریافت دادهها از واحدهای محلی، انجام تجزیه و تحلیل پیشرفته، تولید گزارشها و ارتباط با سیستمهای مدیریت کشتی.

قابلیتهای دسترسی از راه دور به متخصصان مستقر در ساحل این امکان را میدهد که برای پشتیبانی فنی و تشخیص پیشرفته به سیستمهای نظارت بر کشتی دسترسی داشته باشند.

- مدیریت متمرکز دادهها

- رویههای تحلیل منسجم

- گزارشدهی خودکار

- پشتیبانی سیستم خبره

سیستمهای مدیریت داده

برنامههای مؤثر ارتعاش نیازمند سیستمهای مدیریت دادههای قوی هستند که دادههای اندازهگیری را برای اهداف تجزیه و تحلیل و گزارشدهی ذخیره، سازماندهی و بازیابی کنند.

طراحی پایگاه داده ملاحظات عبارتند از:

- ذخیرهسازی دادههای اندازهگیری

- تعریف سلسله مراتب تجهیزات

- بایگانی نتایج تحلیل

- کنترل دسترسی کاربر

فشردهسازی دادهها این تکنیکها ضمن حفظ اطلاعات تشخیصی، نیازهای ذخیرهسازی را کاهش میدهند. رویکردهای رایج عبارتند از:

- کاهش دادههای طیفی

- استخراج پارامترهای آماری

- فشردهسازی دادههای روند

- ذخیرهسازی مبتنی بر استثنا

۵. کنترل ارتعاش و پایش وضعیت

۵.۱ تست پذیرش و کنترل کیفیت

آزمایش پذیرش ارتعاش، استانداردهای عملکرد پایه را برای تجهیزات دریایی جدید تعیین میکند و انطباق با مشخصات را قبل از ورود به سرویس تأیید میکند. این رویهها از نقصهای تولید و مشکلات نصب که میتواند قابلیت اطمینان تجهیزات را به خطر بیندازد، محافظت میکنند.

روشهای کنترل ارتعاش ورودی/خروجی

کنترل سیستماتیک ارتعاش در حین راهاندازی تجهیزات، نصب صحیح و عملکرد اولیه را تضمین میکند. روشهای کنترل شامل مراحل تأیید قبل از سرویس و اعتبارسنجی عملکرد میشود.

آزمایش قبل از نصب قبل از نصب تجهیزات روی کشتی، وضعیت آنها را بررسی میکند:

- آزمایش پذیرش کارخانه

- ارزیابی خسارت حمل و نقل

- دریافت رویههای بازرسی

- تأیید شرایط ذخیرهسازی

تأیید نصب نصب، همترازی و ادغام صحیح سیستم را تأیید میکند:

- بررسی انطباق بنیاد

- تأیید تلرانس همترازی

- ارزیابی تنش لولهکشی

- اعتبارسنجی اتصال الکتریکی

تشخیص نقص در ساخت و نصب

آنالیز ارتعاش به طور موثر مشکلات رایج در تولید و نصب را که روشهای بازرسی سنتی ممکن است از قلم بیندازند، شناسایی میکند. تشخیص زودهنگام از آسیبهای پیشرونده و خرابیهای پرهزینه جلوگیری میکند.

نقصهای تولید قابل تشخیص از طریق آنالیز ارتعاش عبارتند از:

- انحرافات کیفیت بالانس روتور

- مشکلات نصب بلبرینگ

- نقض تلرانس ماشینکاری

- خطاهای همترازی مونتاژ

نقص نصب معمولاً با آزمایش ارتعاش آشکار میشود:

- شرایط نرمی پا

- ناهمراستایی کوپلینگ

- کرنش لوله

- رزونانسهای فونداسیون

استانداردها و مشخصات فنی

پذیرش ارتعاش تجهیزات دریایی به استانداردهای فنی تعیینشدهای متکی است که رویههای اندازهگیری، معیارهای ارزیابی و محدودیتهای پذیرش را برای انواع مختلف ماشینآلات تعریف میکنند.

| استاندارد | دامنه | الزامات کلیدی |

|---|---|---|

| ایزو ۱۰۸۱۶-۱ | ماشین آلات عمومی | مناطق ارزیابی ارتعاش |

| ایزو ۱۰۸۱۶-۶ | ماشینهای رفت و برگشتی | محدودیتهای سرعت RMS |

| ایزو ۸۵۲۸-۹ | تولید مجموعهها | محدودیتهای وابسته به بار |

| API 610 | پمپهای گریز از مرکز | الزامات تست فروشگاه |

رویههای ورود غیرمجاز به تجهیزات

تجهیزات دریایی جدید نیازمند رویههای سیستماتیک برای بررسی خرابی هستند که به اجزا اجازه میدهد تا به تدریج فرسوده شوند و در عین حال شرایط غیرعادی را رصد کنند. رصد ارتعاش در حین خرابی، هشدار اولیه در مورد مشکلات احتمالی را فراهم میکند.

مراحل نظارت بر ورود غیرمجاز:

- تأیید اولیه راهاندازی

- ارزیابی عملکرد در شرایط کم باری

- ارزیابی بارگذاری پیشرونده

- تأیید عملکرد در حالت بار کامل

- اعتبارسنجی عملیات توسعهیافته

در طول شکست، مهندسان انتظار دارند با نشست اجزا و ایجاد الگوهای سایش، تغییرات تدریجی در ویژگیهای ارتعاش ایجاد شود. تغییرات ناگهانی یا افزایش مداوم سطوح، نشاندهنده مشکلات بالقوهای است که نیاز به بررسی دارند.

۵.۲ سیستمهای پایش ارتعاش

سیستمهای جامع نظارت بر ارتعاش، نظارت مداوم بر تجهیزات حیاتی دریایی را فراهم میکنند و امکان تشخیص زودهنگام خطا، تجزیه و تحلیل روند و برنامهریزی تعمیر و نگهداری پیشبینیشده را فراهم میکنند. طراحی سیستم باید چالشهای منحصر به فرد محیطهای دریایی را در نظر بگیرد و در عین حال قابلیتهای تشخیصی قابل اعتمادی را ارائه دهد.

توسعه و مدیریت پایگاه داده

برنامههای نظارتی مؤثر نیازمند سیستمهای پایگاه داده قوی هستند که اطلاعات تجهیزات، دادههای اندازهگیری و نتایج تجزیه و تحلیل را در قالبهای قابل دسترس برای تصمیمگیری سازماندهی کنند.

ساختار سلسله مراتب تجهیزات:

- شناسایی سطح کشتی

- طبقهبندی سیستم (پیشرانه، الکتریکی، کمکی)

- دستهبندی نوع تجهیزات

- جزئیات سطح کامپوننت

- تعریف نقطه اندازهگیری

انواع دادهها و سازماندهی:

- ذخیرهسازی شکل موج زمانی

- بایگانی طیف فرکانسی

- روند پارامترهای آماری

- سوابق شرایط عملیاتی

- ادغام تاریخچه تعمیر و نگهداری

مثال ساختار پایگاه داده

کشتی → بخش موتور → موتور اصلی → سیلندر #1 → سوپاپ دود → نقطه اندازهگیری A1

هر سطح شامل اطلاعات خاص مربوط به آن سطح سلسله مراتبی است که امکان سازماندهی و بازیابی کارآمد دادهها را فراهم میکند.

انتخاب تجهیزات و توسعه برنامه

برنامههای پایش موفق نیازمند انتخاب سیستماتیک تجهیزات و پارامترهای اندازهگیری بر اساس تحلیل حساسیت، پیامدهای خرابی و اثربخشی تشخیصی هستند.

عوامل ارزیابی حساسیت:

- تأثیر ایمنی خرابی تجهیزات

- پیامدهای اقتصادی تعطیلی مدارس

- در دسترس بودن قطعات یدکی

- پیچیدگی و مدت زمان تعمیر

- فراوانی شکستهای تاریخی

انتخاب پارامتر اندازهگیری:

- محدوده فرکانس برای خطاهای مورد انتظار

- جهتهای اندازهگیری (شعاعی، محوری)

- مکانها و مقادیر حسگرها

- نرخ نمونهبرداری و وضوح دادهها

- موتور اصلی (نظارت مداوم)

- ژنراتورهای اصلی (نظارت مداوم)

- پمپهای حمل بار (اندازهگیریهای دورهای قابل حمل)

- تجهیزات کمکی (بررسیهای سالانه)

برنامهریزی و زمانبندی اندازهگیری

برنامهریزی سیستماتیک اندازهگیری، جمعآوری دادههای منسجم را تضمین میکند و در عین حال، استفاده از منابع را بهینه و اختلال عملیاتی را به حداقل میرساند.

دستورالعملهای فرکانس اندازهگیری:

| بحرانی بودن تجهیزات | فرکانس اندازهگیری | عمق تحلیل |

|---|---|---|

| بحرانی | مداوم/روزانه | تجزیه و تحلیل طیفی دقیق |

| مهم | هفتگی/ماهانه | روندها با تحلیل دورهای |

| استاندارد | فصلنامه | روند کلی سطح |

| غیر بحرانی | سالانه | ارزیابی وضعیت پایه |

تنظیم سطح هشدار و ایجاد خط پایه

پیکربندی صحیح آلارم، از آلارمهای کاذب و شرایط خطای از دست رفته جلوگیری میکند و در عین حال، اطلاعرسانی به موقع در مورد مشکلات در حال توسعه را فراهم میکند.

رویههای ایجاد خط مبنا:

- اندازهگیریهای متعدد را در شرایط عملیاتی خوب جمعآوری کنید

- پارامترهای عملیاتی ثابت (بار، سرعت، دما) را تأیید کنید

- محاسبه پارامترهای آماری (میانگین، انحراف معیار)

- تعیین سطوح هشدار با استفاده از روشهای آماری

- شرایط و فرضیات پایه را مستند کنید

روشهای تنظیم سطح هشدار:

- روشهای آماری (میانگین + ۳σ)

- محدودیتهای مبتنی بر استاندارد (مناطق ISO)

- آستانههای مبتنی بر تجربه

- معیارهای خاص قطعه

تحلیل روند و تشخیص تغییر

تحلیل روند، تغییرات تدریجی در وضعیت تجهیزات را که نشاندهندهی مشکلات در حال توسعه قبل از رسیدن به سطوح بحرانی هستند، شناسایی میکند. تحلیل روند مؤثر نیازمند رویههای اندازهگیری منسجم و تفسیر آماری مناسب است.

پارامترهای روند:

- سطح کلی ارتعاش

- اجزای فرکانس خاص

- معیارهای آماری (ضریب اوج، کشیدگی)

- پارامترهای پاکت

روشهای تشخیص تغییر:

- کنترل فرآیند آماری

- تحلیل رگرسیون

- تکنیکهای جمع تجمعی

- الگوریتمهای تشخیص الگو

۵.۳ سیستمهای فنی و نرمافزاری

پایش ارتعاشات دریایی مدرن به سیستمهای سختافزاری و نرمافزاری یکپارچهای متکی است که قابلیتهای جمعآوری، تحلیل و گزارشدهی خودکار دادهها را که بهطور خاص برای کاربردهای دریایی طراحی شدهاند، فراهم میکنند.

معماری سیستم قابل حمل

سیستمهای مانیتورینگ ارتعاش قابل حمل، انعطافپذیری لازم برای بررسیهای جامع ماشینآلات را ارائه میدهند و در عین حال قابلیتهای تجزیه و تحلیل حرفهای مناسب برای محیطهای دریایی را حفظ میکنند.

اجزای اصلی:

- جمعآوریکننده داده مقاوم

- انواع حسگرها و کابلهای چندگانه

- نرمافزار تحلیل و گزارشگیری

- سیستم مدیریت پایگاه داده

- رابطهای ارتباطی

الزامات خاص دریایی:

- عملکرد ذاتاً ایمن

- مقاومت در برابر دما و رطوبت

- مقاومت در برابر ضربه و ارتعاش

- عمر طولانی باتری

- رابط کاربری شهودی

- هزینه کمتر به ازای هر نقطه اندازهگیری

- انعطافپذیری رویه اندازهگیری

- قابلیتهای تجزیه و تحلیل دقیق

- استقرار چند کشتی

سیستمهای پایش دائمی

سیستمهای نظارت دائمی، نظارت مداوم بر تجهیزات حیاتی را با قابلیتهای جمعآوری، پردازش و تولید خودکار دادهها فراهم میکنند.

معماری سیستم:

- شبکههای حسگر توزیعشده

- واحدهای پردازش محلی

- ایستگاههای پایش مرکزی

- زیرساخت ارتباطی

- قابلیتهای دسترسی از راه دور

مزایای سیستم دائمی:

- پایش مداوم وضعیت

- تولید خودکار آلارم

- شرایط اندازهگیری ثابت

- حفظ دادههای تاریخی

- ادغام با سیستمهای کشتی

الزامات و قابلیتهای نرمافزار

نرمافزار مانیتورینگ باید قابلیتهای تحلیل جامعی را ارائه دهد و در عین حال برای مهندسان دریایی با سطوح مختلف تخصص در ارتعاشات قابل دسترسی باشد.

ویژگیهای ضروری نرمافزار:

- تحلیل چند دامنهای (زمان، فرکانس، مرتبه)

- الگوریتمهای تشخیص خودکار خطا

- قالبهای گزارشدهی قابل تنظیم

- تحلیل روند و پیشبینی

- ادغام پایگاه داده

الزامات رابط کاربری:

- ارائه گرافیکی دادهها

- راهنمایی سیستم خبره

- داشبوردهای قابل تنظیم

- سازگاری با دستگاه تلفن همراه

- پشتیبانی از چند زبان

جمعآوری دادهها بر اساس مسیر

سیستمهای اندازهگیری مبتنی بر مسیر، با هدایت تکنسینها در توالیهای اندازهگیری از پیش تعیینشده، ضمن تضمین رویههای منسجم و پوشش کامل، کارایی جمعآوری دادهها را بهینه میکنند.

فرآیند توسعه مسیر:

- شناسایی و اولویتبندی تجهیزات

- انتخاب نقطه اندازهگیری و شمارهگذاری

- بهینهسازی مسیر برای افزایش بهرهوری

- نصب بارکد یا برچسب RFID

- مستندسازی رویهها و آموزش

مزایای سیستم مبتنی بر مسیر:

- رویههای اندازهگیری منسجم

- پوشش کامل تجهیزات

- کاهش زمان اندازهگیری

- سازماندهی خودکار دادهها

- ویژگیهای تضمین کیفیت

گردش کار اندازهگیری مبتنی بر مسیر

برنامهریزی مسیر → برچسبگذاری تجهیزات → جمعآوری دادهها → بارگذاری خودکار → تحلیل → گزارشدهی

ارتباطات و مدیریت دادهها

سیستمهای نظارت دریایی مدرن به قابلیتهای ارتباطی قوی برای انتقال دادهها، دسترسی از راه دور و ادغام با سیستمهای مدیریت کشتی نیاز دارند.

گزینههای ارتباطی:

- شبکههای اترنت برای سیستمهای کشتی

- شبکههای بیسیم برای دستگاههای قابل حمل

- ارتباطات ماهوارهای برای گزارشدهی ساحلی

- انتقال داده از طریق USB و کارت حافظه

ویژگیهای مدیریت دادهها:

- سیستمهای پشتیبانگیری خودکار

- الگوریتمهای فشردهسازی دادهها

- انتقال امن دادهها

- ادغام فضای ذخیرهسازی ابری

۶. عیبیابی تجهیزات دریایی دوار

۶.۱ ویژگیهای ارتعاشی اجزای ماشینآلات

اجزای مختلف ماشینآلات، علائم ارتعاشی مشخصی تولید میکنند که تحلیلگران آموزشدیده را قادر میسازد تا مشکلات خاص را شناسایی و شدت آنها را ارزیابی کنند. درک این علائم، اساس تشخیص مؤثر ارتعاش در کاربردهای دریایی را تشکیل میدهد.

عیبیابی یاتاقانهای غلتشی

یاتاقانهای غلتشی اجزای حیاتی در ماشینآلات دریایی هستند و وضعیت آنها به طور قابل توجهی بر قابلیت اطمینان تجهیزات تأثیر میگذارد. نقص یاتاقان الگوهای ارتعاشی متمایزی ایجاد میکند که تحلیلگران میتوانند آنها را شناسایی و ردیابی کنند.

فرکانسهای خرابی یاتاقان: هر هندسه یاتاقان هنگام ایجاد نقص، فرکانسهای خطای خاصی ایجاد میکند:

BPFO = (N × RPM × (1 - (d/D) × cos φ)) / 120

مسابقه داخلی فرکانس پاس توپ (BPFI):

BPFI = (N × RPM × (1 + (d/D) × cos φ)) / 120

فرکانس چرخش توپ (BSF):

BSF = (RPM × D × (1 - (d/D)² × cos² φ)) / (240 × d)

فرکانس قطار پایه (FTF):

FTF = (RPM × (1 - (d/D) × cos φ)) / 120

که در آن: N = تعداد عناصر غلتشی، d = قطر عنصر غلتشی، D = قطر گام، φ = زاویه تماس

- BPFO = 102.2 هرتز (عیوب حلقه بیرونی)

- BPFI = 157.8 هرتز (عیوب حلقه داخلی)

- BSF = 67.3 هرتز (عیوب توپ)

- FTF = 11.4 هرتز (نقص قفس)

مراحل ارزیابی وضعیت یاتاقان:

- مرحله ۱ - شروع: افزایش اندک در نویز فرکانس بالا

- مرحله ۲ - توسعه: فرکانسهای گسسته یاتاقان ظاهر میشوند

- مرحله ۳ - پیشرفت: هارمونیکها و باندهای جانبی ایجاد میشوند

- مرحله ۴ - پیشرفته: زیرهارمونیکها و مدولاسیون افزایش مییابند

- مرحله ۵ - فینال: ارتعاش تصادفی پهن باند غالب است

تحلیل یاتاقان ساده (یاتاقان ژورنال)

یاتاقانهای ساده در کاربردهای دریایی، به ویژه در موتورهای دیزلی بزرگ و توربوماشینها، در مقایسه با یاتاقانهای غلتشی، حالتهای خرابی و ویژگیهای ارتعاشی متفاوتی از خود نشان میدهند.

مشکلات رایج یاتاقانهای ساده:

- چرخش روغن: تقریباً در سرعت 0.4-0.48× دور در دقیقه رخ میدهد

- همزن روغنی: قفل فرکانس روی اولین سرعت بحرانی

- سایش بلبرینگ: افزایش لرزش همزمان (1× دور در دقیقه)

- ناهمترازی: ۲× مؤلفه RPM ایجاد میکند

تشخیص سیستم دنده

سیستمهای چرخدنده در کاربردهای دریایی شامل چرخدندههای کاهنده اصلی، گیربکسهای کمکی و انواع سیستم انتقال قدرت هستند. مشکلات چرخدندهها الگوهای فرکانسی مشخصی را ایجاد میکنند که مربوط به درگیری دندانهها و توزیع بار است.

فرکانسهای اساسی چرخدنده:

- فرکانس مش دنده (GMF): تعداد دندانهها × دور در دقیقه ÷ ۶۰

- فرکانسهای باند جانبی: فرکانسهای شفت ± GMF

- فراوانی دندان شکاری: مرتبط با روابط تعداد دندانها

نشانگرهای خطای دنده:

- افزایش دامنه GMF

- توسعه باند جانبی در اطراف GMF

- تولید هارمونیک

- الگوهای مدولاسیون

- فرکانس پینیون: 20 هرتز

- فرکانس چرخ دنده: ۶.۸۷ هرتز

- فرکانس مش: ۴۶۰ هرتز

- باندهای جانبی در ۴۶۰ ± ۲۰ هرتز و ۴۶۰ ± ۶.۸۷ هرتز نشان دهنده مشکلات در حال توسعه هستند

دینامیک شفت و روتور

مشکلات مربوط به شفت، الگوهای ارتعاشی ایجاد میکنند که منعکس کننده شرایط مکانیکی و رفتار دینامیکی مجموعههای دوار هستند.

مشکلات رایج شفت:

- عدم تعادل: ارتعاش غالب ۱× دور در دقیقه

- کمان/میله خمیده: اجزای ۱× و ۲× دور در دقیقه

- مشکلات کوپلینگ: ۲× لرزش دور در دقیقه

- سستی: هارمونیکهای چندگانه RPM

انواع و نشانههای ناهمترازی:

| نوع ناهمراستایی | فرکانس اولیه | ویژگیها |

|---|---|---|

| موازی | ۲× دور در دقیقه | ارتعاش شعاعی بالا |

| زاویه دار | ۲× دور در دقیقه | ارتعاش محوری بالا |

| ترکیبی | ۱× و ۲× دور در دقیقه | شعاعی و محوری مختلط |

ارتعاشات مرتبط با پروانه و جریان

پمپها، فنها و کمپرسورها ارتعاشاتی مرتبط با الگوهای جریان سیال و شرایط پروانه ایجاد میکنند. این منابع هیدرولیکی یا آیرودینامیکی الگوهای فرکانسی متمایزی ایجاد میکنند.

فرکانسهای مرتبط با جریان:

- فرکانس عبور تیغه (BPF): تعداد پرهها × دور در دقیقه ÷ ۶۰

- هارمونیکهای BPF: اختلالات جریان را نشان دهید

- اجزای زیرهمزمان: ممکن است نشان دهنده کاویتاسیون یا گردش مجدد جریان باشد

مشکلات خاص پمپ:

- کاویتاسیون: ارتعاش تصادفی با فرکانس بالا

- آسیب پروانه: افزایش BPF و هارمونیکها

- گردش مجدد هوا: ارتعاش تصادفی با فرکانس پایین

- آشفتگی جریان: افزایش ارتعاش پهنای باند

۶.۲ تشخیص و شناسایی خطا

تشخیص سیستماتیک خطا نیازمند ترکیب تحلیل طیفی با تکنیکهای حوزه زمان، روشهای آماری و تشخیص الگو برای شناسایی مشکلات در حال توسعه و ارزیابی دقیق شدت آنها است.

تحلیل طیفی برای تشخیص خطا

تحلیل حوزه فرکانس، ابزار اصلی برای شناسایی انواع خاص خطا را با آشکار کردن مؤلفههای فرکانسی مشخصه مرتبط با حالتهای مختلف خرابی فراهم میکند.

تحلیل هارمونیک: بسیاری از خطاهای ماشینآلات، سریهای هارمونیکی تولید میکنند که به شناسایی منبع و شدت مشکلات کمک میکنند:

- عدم تعادل: عمدتاً ۱ × RPM با حداقل هارمونیک

- ناهمترازی: دور موتور قوی ۲× دور در دقیقه با هارمونیکهای بالقوه ۳× و ۴×

- سستی: هارمونیکهای چندگانه (تا 10 برابر دور در دقیقه یا بالاتر)

- مالشها: هارمونیکهای کسری (0.5×، 1.5×، 2.5× دور در دقیقه)

تحلیل باند جانبی: اثرات مدولاسیون، باندهای جانبی را در اطراف فرکانسهای اولیه ایجاد میکنند که نشاندهنده مکانیسمهای خطای خاص هستند:

- مشکلات دندانه چرخدنده باعث ایجاد باندهای جانبی در اطراف فرکانس مش میشود

- نقصهای حلقه یاتاقان، رزونانسهای فرکانس بالا را تعدیل میکنند

- مشکلات الکتریکی باعث ایجاد باندهای جانبی در اطراف فرکانس خط میشوند

نمودار شناسایی فرکانس خطا

| نوع خطا | فرکانس اولیه | اجزای اضافی | یادداشتهای تشخیصی |

|---|---|---|---|

| عدم تعادل | ۱ × دور در دقیقه | حداقل هارمونیکها | رابطه فاز مهم است |

| ناهمترازی | ۲× دور در دقیقه | هارمونیکهای بالاتر | اندازهگیریهای محوری حیاتی هستند |

| نقصهای یاتاقان | BPFI/BPFO/BSF | هارمونیکها و باندهای کناری | تحلیل پاکت مفید است |

| مشکلات دنده | جی ام اف | باندهای کناری با نرخ شفت | تغییرات وابسته به بار |

تکنیکهای تحلیل حوزه زمان

تحلیل حوزه زمان، تحلیل فرکانس را با آشکار کردن ویژگیهای سیگنال که در دادههای طیفی آشکار نیستند، بهویژه برای پدیدههای ضربهای یا گذرا، تکمیل میکند.

تحلیل شکل موج:

- سینوسی: نشان دهنده تحریک دوره ای ساده (عدم تعادل) است

- کوتاهشده/کوتاهشده: مشکلات مربوط به برخورد یا فاصلهگذاری را نشان میدهد

- مدوله شده: تغییرات دامنه یا فرکانس را نشان میدهد

- تصادفی: نشان دهنده تحریک آشفته یا تصادفی است

پارامترهای آماری برای تشخیص خطا:

- ضریب تاج: نسبت پیک/RMS نشاندهندهی میزان تیزی سیگنال است

- کشیدگی: آماره گشتاور چهارم حساس به ضربهها

- کجشکلی: آماره گشتاور سوم که نشاندهنده عدم تقارن است

- روند RMS: تغییرات کلی محتوای انرژی

- افزایش ضریب قله از ۳.۲ به ۶.۸

- افزایش کرتوسیس از ۳.۱ به ۱۲.۴

- سطح RMS نسبتاً پایدار است

تحلیل پوششی برای تشخیص بیرینگ

تحلیل پوششی (دمدولاسیون دامنه) اطلاعات مدولاسیون را از سیگنالهای فرکانس بالا استخراج میکند، که آن را به ویژه برای تشخیص عیوب یاتاقانهای غلتشی که ضربات دورهای ایجاد میکنند، مؤثر میسازد.

فرآیند تحلیل پوششی:

- فیلتر میانگذر در محدوده رزونانس ساختاری (معمولاً ۱-۵ کیلوهرتز)

- اعمال تشخیص پوش (تبدیل هیلبرت یا یکسوسازی)

- فیلتر پایین گذر سیگنال پوششی

- انجام تحلیل FFT روی پوشش

- فرکانسهای خطای یاتاقان را در طیف پوششی شناسایی کنید

مزایای تحلیل پوششی:

- حساسیت بیشتر به خطاهای اولیه یاتاقان

- تداخل ناشی از سایر منابع ارتعاش را کاهش میدهد

- شناسایی فرکانس خطای یاتاقان را به طور واضح ارائه میدهد

- ارزیابی شدت خطا را فعال میکند

تشخیص الگوی پیشرفته

سیستمهای تشخیصی مدرن از الگوریتمهای تشخیص الگوی پیچیدهای استفاده میکنند که به طور خودکار انواع خطا را طبقهبندی کرده و سطوح شدت را بر اساس الگوهای آموخته شده و دانش تخصصی ارزیابی میکنند.

رویکردهای یادگیری ماشین:

- شبکههای عصبی: یادگیری الگوهای خطای پیچیده از دادههای آموزشی

- ماشینهای بردار پشتیبان: طبقهبندی خطاها با استفاده از مرزهای تصمیمگیری بهینه

- درختهای تصمیمگیری: ارائه رویههای منطقی شناسایی خطا

- منطق فازی: عدم قطعیت در طبقهبندی خطا را مدیریت کنید

سیستمهای خبره: دانش تخصصی تحلیلگران باتجربه را برای هدایت تشخیص خودکار خطا و ارائه استدلال تشخیصی، در نظر بگیرید.

- شناسایی مداوم خطا

- کاهش حجم کار تحلیلگران

- قابلیت نظارت ۲۴ ساعته

- استدلال تشخیصی مستند

۶.۳ ارزیابی شدت خطا

تعیین شدت خطا، اولویتبندی اقدامات تعمیر و نگهداری و تخمین عمر باقیمانده تجهیزات را امکانپذیر میکند، که از عوامل حیاتی در عملیات دریایی هستند که در آنها خرابیهای برنامهریزی نشده میتوانند عواقب شدیدی داشته باشند.

معیارهای کمی شدت

ارزیابی شدت مؤثر نیازمند معیارهای کمی است که ویژگیهای ارتعاش را به شرایط واقعی اجزا و عمر مفید باقیمانده مرتبط سازند.

معیارهای مبتنی بر دامنه:

- دامنه فرکانس خطا نسبت به خط پایه

- نرخ افزایش دامنه با گذشت زمان

- نسبت فرکانس خطا به ارتعاش کلی

- مقایسه با محدودیتهای شدت تعیینشده

شاخصهای شدت آماری:

- روند پیشرفت فاکتور کرست

- الگوهای توسعه کورتوز

- تغییرات پارامتر پوشش

- اصلاحات توزیع طیفی

| ماه | دامنه BPFO | ضریب تاج | سطح شدت |

|---|---|---|---|

| 1 | ۰.۲ گرم | 3.4 | مرحله اولیه |

| 3 | ۰.۸ گرم | 4.2 | در حال توسعه |

| 5 | ۲.۱ گرم | 6.8 | پیشرفته |

| 6 | ۴.۵ گرم | 9.2 | بحرانی |

مدلسازی پیشآگهی

مدلهای پیشبینی، عمر مفید باقیمانده را با تجزیه و تحلیل روندهای شرایط فعلی و اعمال مدلهای تخریب مبتنی بر فیزیک یا مبتنی بر داده پیشبینی میکنند.

روشهای تحلیل روند:

- رگرسیون خطی: روند ساده برای تخریب مداوم

- مدلهای نمایی: الگوهای تخریب شتابدهنده

- مدلهای قانون توان: نرخهای تخریب متغیر

- برازش چندجملهای: مسیرهای تخریب پیچیده

مدلهای مبتنی بر فیزیک: مکانیسمهای تخریب اساسی را برای پیشبینی پیشرفت عیب بر اساس شرایط عملیاتی و خواص مواد، در نظر بگیرید.

مدلهای دادهمحور: از دادههای خرابیهای گذشته و اندازهگیریهای فعلی برای پیشبینی عمر باقیمانده بدون مدلسازی فیزیکی صریح استفاده کنید.

پشتیبانی تصمیمگیری در مورد تعمیر و نگهداری

نتایج تشخیصی باید به توصیههای عملی تعمیر و نگهداری تبدیل شوند که محدودیتهای عملیاتی، در دسترس بودن قطعات یدکی و الزامات ایمنی را در نظر بگیرند.

عوامل تصمیم گیری:

- سطح شدت خطای فعلی

- نرخ تخریب پیشبینیشده

- پیامدهای عملیاتی شکست

- در دسترس بودن پنجره تعمیر و نگهداری

- قطعات یدکی و در دسترس بودن منابع

اقدامات توصیه شده بر اساس شدت:

| سطح شدت | اقدام توصیه شده | گاهشمار |

|---|---|---|

| Good | ادامه نظارت عادی | اندازهگیری برنامهریزیشده بعدی |

| گسل اولیه | افزایش دفعات نظارت | اندازهگیریهای ماهانه |

| در حال توسعه | برنامه ریزی مداخله در تعمیر و نگهداری | فرصت موجود بعدی |

| پیشرفته | برنامهریزی فوری برای تعمیر و نگهداری | ظرف ۲ هفته |

| بحرانی | خاموش کردن اضطراری در صورت امکان | فوری |

- در دسترس بودن پورت برای تعمیر و نگهداری

- شرایط آب و هوایی برای کار ایمن

- در دسترس بودن و تخصص خدمه

- تأثیرات برنامه حمل بار

۷. تنظیم و کوک کردن لرزش

۷.۱ همترازی شفت

تراز صحیح شفت یکی از مهمترین عوامل مؤثر بر قابلیت اطمینان تجهیزات دریایی و سطح ارتعاش است. عدم تراز، نیروهای بیش از حد ایجاد میکند، سایش را تسریع میکند و امضاهای ارتعاشی مشخصی ایجاد میکند که سیستمهای تشخیصی به راحتی آنها را تشخیص میدهند.

اصول همترازی شفت

ترازبندی شفت تضمین میکند که عناصر چرخان متصل در شرایط عملیاتی عادی با خطوط مرکزی خود منطبق عمل کنند. محیطهای دریایی چالشهای منحصر به فردی از جمله اثرات حرارتی، انحراف بدنه و نشست فونداسیون را ایجاد میکنند که رویههای ترازبندی را پیچیده میکند.

انواع ناهماهنگی:

- ناهمترازی موازی (افست): خطوط مرکزی شفت موازی باقی میمانند اما جابجا میشوند

- ناهمترازی زاویهای: خطوط مرکزی شفت با زاویهای متقاطع هستند

- ناهمترازی ترکیبی: ترکیبی از شرایط موازی و زاویهای

- ناهمترازی محوری: موقعیت محوری نادرست بین اجزای کوپل شده

اثرات ناهمراستایی بر ارتعاش

| نوع ناهمراستایی | فرکانس ارتعاش اولیه | جهت | علائم اضافی |

|---|---|---|---|

| موازی | ۲× دور در دقیقه | شعاعی | اختلاف فاز ۱۸۰ درجه در دو سر کوپلینگ |

| زاویه دار | ۲× دور در دقیقه | محوری | ارتعاش محوری بالا، سایش کوپلینگ |

| ترکیبی | ۱× و ۲× دور در دقیقه | همه جهات | روابط فازی پیچیده |

تشخیص ناهمراستایی استاتیک و دینامیک

ناهمترازی استاتیک به شرایط همترازی اندازهگیری شده در زمانی که تجهیزات کار نمیکنند، اشاره دارد. رویههای همترازی سنتی بر شرایط ایستا با استفاده از شاخصهای عقربهای یا سیستمهای همترازی لیزری تمرکز دارند.

ناهمترازی دینامیکی نشان دهنده شرایط تراز عملیاتی واقعی است که ممکن است به دلیل رشد حرارتی، حرکت فونداسیون و نیروهای عملیاتی، تفاوت قابل توجهی با تراز استاتیک داشته باشد.

روشهای تشخیص مبتنی بر ارتعاش:

- اجزای ارتعاشی با سرعت بالای ۲ دور در دقیقه

- روابط فازی در کوپلینگها

- الگوهای ارتعاش جهتدار

- تغییرات ارتعاش وابسته به بار

روشهای اندازهگیری و محدودیتهای دقت

روشهای مدرن همترازی دریایی از سیستمهای اندازهگیری مبتنی بر لیزر استفاده میکنند که در مقایسه با روشهای سنتی شاخص عقربهای، دقت و مستندسازی بالاتری ارائه میدهند.

مزایای سیستم تراز لیزری:

- دقت اندازهگیری بالاتر (معمولاً ±0.001 اینچ)

- بازخورد بلادرنگ در طول تنظیم

- محاسبه خودکار حرکات اصلاحی

- مستندسازی و گزارشدهی دیجیتال

- کاهش زمان و پیچیدگی راهاندازی

عوامل دقت اندازهگیری:

- پایداری فونداسیون در حین اندازهگیری

- پایداری دما

- اثرات انعطافپذیری کوپلینگ

- وضعیت کالیبراسیون ابزار

تشخیص و اصلاح نرمی پا

شرایط پایه نرم زمانی رخ میدهد که پایههای نصب ماشینآلات تماس مناسبی با سطوح فونداسیون برقرار نکنند و شرایط تکیهگاهی متغیری ایجاد کنند که بر ترازبندی و ویژگیهای ارتعاشی تأثیر میگذارد.

انواع نرمی پا:

- پای نرم موازی: پای معلق بالای فونداسیون

- پای نرم زاویه دار: اعوجاج قاب ماشین

- نرمی پا القایی: ایجاد شده توسط سفت کردن بیش از حد پیچها

- فنر نرم پا: مسائل مربوط به انطباق با بنیاد

روشهای تشخیص:

- شل کردن و اندازهگیری سیستماتیک پیچ و مهره

- اندازهگیریهای فیلر گیج

- اندازهگیری لیزری تغییرات موقعیت

- تحلیل ارتعاش رزونانسهای نصب

ملاحظات رشد حرارتی

تجهیزات دریایی در طول عملیات، تغییرات دمایی قابل توجهی را تجربه میکنند که باعث انبساط حرارتی تفاضلی بین اجزای متصل میشود. رویههای همترازی باید این اثرات را در نظر بگیرند تا همترازی عملیاتی مناسبی حاصل شود.

عوامل رشد حرارتی:

- ضرایب انبساط حرارتی مواد

- اختلاف دمای عملیاتی

- گسترش فونداسیون و سازه

- تغییرات دمای محیط

محاسبه رشد حرارتی:

که در آن: ΔL = تغییر طول، L = طول اولیه، α = ضریب انبساط، ΔT = تغییر دما

۷.۲ بالانس ماشین

بالانس کردن، نیروهای ناباالنسی که باعث ایجاد ارتعاش، بارهای یاتاقان و تنشهای خستگی در تجهیزات دریایی دوار میشوند را حذف یا کاهش میدهد. بالانس مناسب به طور قابل توجهی قابلیت اطمینان تجهیزات را بهبود میبخشد و نیازهای تعمیر و نگهداری را کاهش میدهد.

نظریه تعادل و اصطلاحات

عدم تعادل جرمی زمانی رخ میدهد که مرکز جرم یک جزء چرخان با محور چرخش آن منطبق نباشد و نیروهای گریز از مرکز متناسب با مجذور سرعت چرخش ایجاد کند.

که در آن: F = نیرو، m = جرم نامتعادل، r = شعاع، ω = سرعت زاویهای

انواع عدم تعادل:

- عدم تعادل استاتیکی: یک نقطه سنگین واحد که باعث ایجاد نیرو در یک صفحه میشود

- عدم تعادل زوج: جرمهای مساوی در صفحات مختلف که گشتاور ایجاد میکنند

- عدم تعادل دینامیکی: ترکیبی از عدم تعادل استاتیکی و کوپل

- عدم تعادل شبه استاتیکی: عدم تعادلی که فقط در حین چرخش ظاهر میشود

- جی ۰.۴: اسپیندلهای ماشین سنگزنی دقیق

- جی ۱.۰: اسپیندلهای ماشین ابزار با دقت بالا

- جی ۲.۵: تجهیزات دریایی پرسرعت

- جی ۶.۳: ماشین آلات دریایی عمومی

- جی ۱۶: موتورهای دریایی بزرگ با سرعت کم

ملاحظات سرعت بحرانی

سرعتهای بحرانی زمانی رخ میدهند که فرکانس چرخشی با فرکانسهای طبیعی سیستم روتور-یاتاقان همزمان شود و به طور بالقوه باعث ایجاد شرایط رزونانس خطرناکی شود که نیروهای عدم تعادل را تقویت میکند.

انواع سرعت بحرانی:

- اولین انتقاد: حالت خمش اول سیستم روتور

- موارد بحرانی بالاتر: حالتهای خمشی و پیچشی اضافی

- موارد بحرانی سیستم: رزونانسهای فونداسیون و سازه نگهدارنده

دستورالعملهای سرعت عملیاتی:

- روتورهای صلب: زیر اولین نقطه بحرانی (معمولاً) کار میکنند. <50% بحرانی)

- روتورهای انعطافپذیر: بین نقاط بحرانی یا بالاتر از نقطه بحرانی دوم کار میکنند

- از عملکرد پایدار در محدوده ±15% از سرعتهای بحرانی خودداری کنید.

متوازن کردن روشها و رویهها

متعادلسازی فروشگاه قبل از نصب تجهیزات، در دستگاههای بالانس تخصصی انجام میشود و شرایط کنترلشده و دقت بالایی را فراهم میکند.

متعادلسازی میدان تجهیزات را در پیکربندی عملیاتی خود متعادل میکند و شرایط پشتیبانی واقعی و دینامیک سیستم را در نظر میگیرد.

بالانس تک صفحهای عدم تعادل استاتیک را با استفاده از یک صفحه اصلاح اصلاح میکند، مناسب برای روتورهای دیسکی که نسبت طول به قطر آنها کوچک است.

متعادلسازی دو صفحهای با استفاده از جرمهای اصلاحی در دو صفحه، که برای روتورهایی با نسبت طول به قطر قابل توجه مورد نیاز است، عدم تعادل دینامیکی را برطرف میکند.

بررسی اجمالی رویه متعادلسازی

- اندازهگیری ارتعاش اولیه ناشی از عدم تعادل

- محاسبه الزامات توده آزمایشی

- جرمهای آزمایشی را نصب کنید و پاسخ را اندازهگیری کنید

- ضرایب نفوذ را محاسبه کنید

- تعیین جرمهای اصلاحی نهایی

- نصب جرمهای اصلاحی

- کیفیت موجودی نهایی را تأیید کنید

۷.۳ ملاحظات مربوط به متعادلسازی میدان

متعادلسازی میدان در محیطهای دریایی چالشهای منحصر به فردی را ارائه میدهد که نیازمند تکنیکهای تخصصی و در نظر گرفتن محدودیتهای عملیاتی خاص کاربردهای دریایی است.

چالشهای محیط زیست دریایی

عملیات متعادلسازی روی کشتی با چالشهای متعددی روبرو است که در تأسیسات ساحلی با آنها مواجه نیستیم:

- حرکت کشتی: شرایط دریا باعث ایجاد لرزش در پسزمینه میشود که با اندازهگیریها تداخل دارد

- محدودیتهای فضایی: دسترسی محدود برای تجهیزات تعادل و نصب وزنه اصلاح

- الزامات عملیاتی: دشواری در خاموش کردن سیستمهای حیاتی برای ایجاد تعادل

- شرایط محیطی: اثرات دما، رطوبت و جو خورنده

تکنیکهای جبران حرکت:

- میانگینگیری اندازهگیری در چندین چرخه حرکت رگ

- تکنیکهای حسگر مرجع برای کم کردن حرکت کشتی

- برنامهریزی هوای آرام برای عملیات تعادل بحرانی

- متعادلسازی بندر در صورت امکان

اثرات حرارتی و جبران خسارت

تجهیزات دریایی در حین کار، اثرات حرارتی قابل توجهی را تجربه میکنند که میتواند شرایط عدم تعادل موقت ایجاد کند که نیاز به تجزیه و تحلیل دقیق و جبران خسارت دارد.

منابع عدم تعادل حرارتی:

- انبساط حرارتی تفاضلی اجزای روتور

- اعوجاج حرارتی مجموعههای روتور

- خواص مواد وابسته به دما

- تغییر لقی یاتاقان با دما

استراتژیهای جبران خسارت:

- در صورت امکان، دمای عملیاتی را متعادل کنید

- اعمال ضرایب تصحیح دما

- استفاده از مدلسازی حرارتی برای محاسبات اصلاحی

- اثرات حرارتی حالت پایدار را در مقابل اثرات حرارتی گذرا در نظر بگیرید

اثرات سیستم کوپلینگ و درایو

سیستمهای محرکه دریایی اغلب شامل کوپلینگهای انعطافپذیر، گیربکسهای کاهنده دنده و سایر اجزایی هستند که بر رویهها و نتایج بالانس تأثیر میگذارند.

ملاحظات کوپلینگ:

- اثرات میرایی کوپلینگ انعطافپذیر

- سهم عدم تعادل کوپلینگ

- روابط فازی در کوپلینگها

- اثرات سایش کوپلینگ بر تعادل

متعادلسازی سیستم چند مرحلهای:

- متعادلسازی تک تک اجزا

- بهینهسازی در سطح سیستم

- رویههای متوازنسازی متوالی

- بررسی اثرات متقابل

۷.۴ تجهیزات و نرمافزارهای متعادلسازی

عملیات مدرن متعادلسازی دریایی از تجهیزات قابل حمل پیشرفته و سیستمهای نرمافزاری استفاده میکند که بهطور خاص برای استفاده میدانی در محیطهای چالشبرانگیز طراحی شدهاند.

ابزارهای متعادل کننده قابل حمل

ابزارهای تعادل دریایی باید اندازهگیریهای دقیقی ارائه دهند و در عین حال در برابر شرایط سخت کشتی از جمله ارتعاش، دمای بسیار بالا و تداخل الکترومغناطیسی مقاومت کنند.

الزامات ابزار:

- قابلیت اندازهگیری ارتعاش چند کاناله

- دقت اندازهگیری فاز بهتر از ±1 درجه

- پردازش و فیلترینگ سیگنال داخلی

- ساختار مقاوم برای محیطهای دریایی

- قابلیت کار با باتری برای استفاده پرتابل

ویژگیهای پیشرفته:

- محاسبه خودکار ضریب نفوذ

- قابلیت اصلاح چندگانه صفحات

- توابع متعادلسازی تریم

- ذخیرهسازی دادههای تاریخی و روند آنها

قابلیتها و الزامات نرمافزاری

نرمافزارهای متعادلسازی باید قابلیتهای تحلیل جامعی را ارائه دهند و در عین حال برای مهندسان دریایی با سطوح مختلف تخصص در متعادلسازی قابل دسترسی باشند.

توابع ضروری نرمافزار:

- تحلیل و دستکاری بردارها

- محاسبه ضریب نفوذ

- بهینهسازی جرم اصلاحی

- متعادلسازی ارزیابی کیفیت

- تولید گزارش و مستندسازی

قابلیتهای پیشرفته:

- بالانس مودال برای روتورهای انعطافپذیر

- تحلیل بالانس چند سرعته

- تحلیل حساسیت و تعیین مقدار عدم قطعیت

- ادغام با سیستمهای پایش وضعیت

- طراحی رابط کاربری کاربرپسند

- سیستمهای جامع راهنمایی و مشاوره

- ادغام با سختافزار اندازهگیری

- قالبهای گزارشدهی قابل تنظیم

- در دسترس بودن پشتیبانی فنی

۷.۵ روشهای جایگزین کاهش لرزش

وقتی که بالانس و همترازی نتوانند به طور کافی سطح ارتعاش را کاهش دهند، روشهای جایگزین ابزارهای اضافی برای دستیابی به عملکرد قابل قبول تجهیزات در محیطهای دریایی ارائه میدهند.

تکنیکهای اصلاح منبع

کاهش ارتعاش در منبع آن، اغلب با حذف علت اصلی به جای درمان علائم، موثرترین و اقتصادیترین راهحل را ارائه میدهد.

اصلاحات طراحی:

- بهینهسازی هندسه اجزا برای کاهش نیروهای تحریک

- انتخاب سرعتهای عملیاتی دور از فرکانسهای بحرانی

- بهبود تلرانسهای تولید و کیفیت تعادل

- طراحیهای پیشرفته یاتاقان و سیستم نصب

اصلاحات عملیاتی:

- بهینهسازی بار برای به حداقل رساندن تحریک

- کنترل سرعت برای جلوگیری از شرایط رزونانس

- روشهای تعمیر و نگهداری برای حفظ تعادل و همترازی

- بهینهسازی پارامترهای عملیاتی

اصلاحات سختی و میرایی سیستم

تغییر ویژگیهای دینامیکی سیستمهای مکانیکی میتواند فرکانسهای طبیعی را از فرکانسهای تحریک دور کند یا دامنههای پاسخ را از طریق افزایش میرایی کاهش دهد.

اصلاحات سختی:

- تقویت فونداسیون برای افزایش سختی

- مهاربندی سازه برای اصلاح فرکانسهای طبیعی

- اصلاحات محفظه یاتاقان

- بهینهسازی پشتیبانی لولهکشی

افزایش میرایی:

- مواد میرایی ویسکوالاستیک

- دستگاههای میراگر اصطکاک

- سیستمهای میرایی سیال

- اصلاحات سازهای برای افزایش میرایی مصالح

سیستمهای ایزولاسیون ارتعاش

سیستمهای ایزوله از انتقال ارتعاش بین منابع و مناطق حساس جلوگیری میکنند و هم تجهیزات و هم پرسنل را از اثرات مضر ارتعاش محافظت میکنند.

انواع سیستم جداسازی:

- جداسازی غیرفعال: فنرها، پایههای لاستیکی، فنرهای بادی

- ایزولاسیون فعال: محرکهای کنترلشده الکترونیکی

- نیمه فعال: سیستمهای با سختی متغیر یا میرایی

ملاحظات مربوط به ایزولاسیون دریایی:

- بارگذاری لرزهای ناشی از حرکت کشتی

- الزامات مقاومت در برابر خوردگی

- دسترسی به تعمیر و نگهداری

- اثرات چرخه حرارتی

روشهای کنترل رزونانس

شرایط رزونانس میتواند به طور چشمگیری سطح ارتعاش را افزایش دهد، و شناسایی و کنترل رزونانس را برای قابلیت اطمینان تجهیزات دریایی حیاتی میکند.

شناسایی رزونانس:

- آزمایش ضربه برای تعیین فرکانسهای طبیعی

- تحلیل شکل انحراف عملیاتی

- تکنیکهای آنالیز مودال

- آزمایش بالا آمدن/پایین آمدن از سطح آب

استراتژیهای کنترل:

- تغییر فرکانس از طریق اصلاح سختی

- افزودن میرایی برای کاهش تقویت

- تغییر سرعت عملیاتی برای جلوگیری از تشدید

- میراگرهای جرمی تنظیمشده برای کنترل باند باریک

۸. چشماندازهای آینده در تشخیص ارتعاش

۸.۱ روندهای فناوری فعلی

حوزه تشخیص ارتعاشات دریایی به سرعت در حال تکامل است و این امر به دلیل پیشرفت در فناوری حسگرها، قابلیتهای پردازش سیگنال، هوش مصنوعی و ادغام با سیستمهای گستردهتر مدیریت کشتی است. درک این روندها به مهندسان دریایی کمک میکند تا برای قابلیتهای تشخیصی آینده آماده شوند و سرمایهگذاریهای فناوری را برنامهریزی کنند.

فناوریهای پیشرفته حسگر

حسگرهای نسل بعدی قابلیتهای پیشرفتهای را ارائه میدهند که بر محدودیتهای سنتی غلبه میکنند و در عین حال امکانات اندازهگیری جدیدی را برای کاربردهای دریایی فراهم میکنند.

شبکههای حسگر بیسیم: نیاز به کابلکشی گسترده را از بین میبرد و در عین حال امکان قرارگیری انعطافپذیر حسگر و کاهش هزینههای نصب را فراهم میکند. حسگرهای بیسیم مدرن موارد زیر را ارائه میدهند:

- عمر طولانی باتری (معمولاً ۵+ سال)

- پروتکلهای ارتباطی قوی

- قابلیتهای محاسبات لبهای

- توپولوژی شبکه خودسازمانده

- رمزگذاری برای امنیت دادهها

حسگرهای مبتنی بر MEMS: سیستمهای میکروالکترومکانیکی، راهحلهای حسگری فشرده و مقرونبهصرفه را با قابلیتهای پردازش سیگنال یکپارچه ارائه میدهند.

سنسورهای فیبر نوری: در عین حال که امکان حسگری توزیعشده در طول فیبر را فراهم میکند، در برابر تداخل الکترومغناطیسی و ایمنی ذاتی در محیطهای خطرناک مصونیت ایجاد میکند.

هوش مصنوعی و یادگیری ماشینی

فناوریهای هوش مصنوعی با خودکارسازی تشخیص الگو، فعال کردن تجزیه و تحلیل پیشبینیکننده و ارائه سیستمهای پشتیبانی تصمیمگیری هوشمند، تشخیص ارتعاش را متحول میکنند.

کاربردهای یادگیری عمیق:

- طبقهبندی خودکار خطا از دادههای خام ارتعاش

- تشخیص ناهنجاری در مجموعه دادههای پیچیده و چندبعدی

- مدلسازی پیشآگهی برای پیشبینی عمر مفید باقیمانده

- تشخیص الگو در محیطهای دریایی پر سر و صدا

فناوری دوقلوی دیجیتال: نمایشهای مجازی از تجهیزات فیزیکی ایجاد میکند که دادههای حسگر در زمان واقعی را با مدلهای مبتنی بر فیزیک ترکیب میکند تا موارد زیر را امکانپذیر سازد:

- ارزیابی وضعیت در زمان واقعی

- شبیهسازی و آزمایش سناریو

- بهینهسازی استراتژیهای نگهداری و تعمیرات

- پلتفرمهای آموزشی و تربیتی

گردش کار تشخیصی پیشرفته با هوش مصنوعی

دادههای خام حسگر → پردازش هوش مصنوعی لبه → استخراج ویژگی → تشخیص الگو → طبقهبندی خطا → تحلیل پیشآگهی → توصیههای تعمیر و نگهداری

محاسبات لبهای و ادغام ابری

سیستمهای تشخیصی مدرن از معماریهای محاسباتی توزیعشدهای استفاده میکنند که نیازهای پردازش بلادرنگ را با قابلیتهای تحلیل جامع متعادل میکنند.

مزایای محاسبات لبهای:

- کاهش پهنای باند ارتباطی مورد نیاز

- تولید آلارم در لحظه

- ادامه کار در زمان قطعی ارتباط

- افزایش حریم خصوصی و امنیت دادهها

مزایای ادغام ابری:

- ظرفیت ذخیرهسازی و پردازش نامحدود

- تجزیه و تحلیل و مقایسه در سطح ناوگان

- قابلیتهای پشتیبانی تخصصی از راه دور

- بهروزرسانیها و بهبودهای مداوم الگوریتم

۸.۲ ادغام با سیستمهای مدیریت کشتی

سیستمهای تشخیص ارتعاش آینده به طور یکپارچه با پلتفرمهای مدیریت کشتی گستردهتر ادغام خواهند شد و آگاهی جامع از شرایط را فراهم کرده و تصمیمگیری خودکار در زمینه نگهداری را ممکن میسازند.

نظارت یکپارچه بر وضعیت

سیستمهای جامع پایش وضعیت، تحلیل ارتعاش را با سایر تکنیکهای تشخیصی ترکیب میکنند تا ارزیابی کاملی از سلامت تجهیزات ارائه دهند.

ادغام چند پارامتری:

- تحلیل ارتعاش برای شرایط مکانیکی

- ترموگرافی برای ارزیابی شرایط حرارتی

- آنالیز روغن برای روانکاری و پایش سایش

- آزمایش فراصوت برای بررسی سلامت سازه

- نظارت بر عملکرد برای بهرهوری عملیاتی

تکنیکهای ترکیب دادهها: الگوریتمهای پیشرفته، انواع حسگرهای مختلف را ترکیب میکنند تا ارزیابی وضعیت قابل اعتمادتری نسبت به تکنیکهای منفرد ارائه دهند.

- کاهش نرخ هشدار کاذب

- حساسیت تشخیص خطا افزایش یافته

- قابلیت مشاهده جامع سلامت تجهیزات

- برنامهریزی بهینه تعمیر و نگهداری

یکپارچهسازی سیستمهای خودگردان

همزمان با حرکت صنایع دریایی به سمت عملیات خودکار، سیستمهای تشخیص ارتعاش باید قابلیتهای نظارت بر وضعیت قابل اعتماد و خودکفا را ارائه دهند.

ویژگیهای تشخیصی خودکار:

- سیستمهای حسگر خودکالیبره شونده

- تشخیص خودکار خطا و ارزیابی شدت آن

- برنامهریزی تعمیر و نگهداری پیشبینیشده

- هماهنگی واکنش اضطراری

- توصیههای بهینهسازی عملکرد

یکپارچهسازی پشتیبانی تصمیمگیری:

- ارزیابی و مدیریت ریسک

- بهینهسازی تخصیص منابع

- ملاحظات برنامهریزی ماموریت

- رابطهای سیستم ایمنی

تکامل نظارتی و استانداردها

سازمانهای بینالمللی دریایی همچنان به تدوین استانداردها و مقرراتی ادامه میدهند که فناوریهای پیشرفته تشخیصی را در بر میگیرند و در عین حال ایمنی و حفاظت از محیط زیست را تضمین میکنند.

استانداردهای نوظهور:

- الزامات امنیت سایبری برای سیستمهای متصل

- استانداردهای اشتراکگذاری دادهها و قابلیت همکاری

- رویههای صدور گواهینامه سیستم خودگردان

- یکپارچهسازی نظارت بر محیط زیست

۸.۳ نقشه راه توسعه فناوری

درک جدول زمانی توسعه فناوری به اپراتورهای دریایی کمک میکند تا سرمایهگذاریها را برنامهریزی کرده و برای قابلیتهای نوظهوری که تشخیص ارتعاش را در دهه آینده تغییر شکل میدهند، آماده شوند.

تحولات کوتاهمدت (۱ تا ۳ سال)

قابلیتهای پیشرفته حسگر:

- عمر باتری و قابلیت اطمینان بهبود یافته حسگر بیسیم

- حسگرهای چند پارامتری که اندازهگیریهای ارتعاش، دما و صوت را با هم ترکیب میکنند

- شبکههای حسگر خوددرمانگر با افزونگی

- کاهش هزینههای حسگر، امکان استقرار گستردهتر را فراهم میکند

نرمافزار و تحلیل:

- الگوریتمهای هوش مصنوعی قویتر که بر روی مجموعه دادههای خاص دریایی آموزش دیدهاند

- پیادهسازی دوقلوی دیجیتالی بلادرنگ

- رابط کاربری بهبود یافته با پشتیبانی از واقعیت افزوده

- بهبود دقت پیشآگهی و فواصل اطمینان

تحولات میانمدت (۳ تا ۷ سال)

یکپارچهسازی سیستم:

- ادغام کامل با سیستمهای اتوماسیون کشتی

- رباتهای تعمیر و نگهداری خودکار که توسط سیستمهای تشخیصی هدایت میشوند

- سوابق تعمیر و نگهداری مبتنی بر بلاکچین و احراز هویت قطعات

- مدیریت پیشرفته ناوگان با لجستیک پیشبینیکننده

تکنیکهای تشخیصی جدید:

- حسگرهای کوانتومی برای اندازهگیریهای با حساسیت فوقالعاده بالا

- پردازش سیگنال پیشرفته با استفاده از محاسبات کوانتومی

- حسگری آکوستیک توزیعشده با استفاده از شبکههای فیبر نوری

- تشخیص سایش در سطح مولکولی از طریق آنالیز پیشرفته روغن

چشمانداز بلندمدت (۷ تا ۱۵ سال)

تشخیص کاملاً خودکار:

- الگوریتمهای تشخیصی خود-تکاملی که از تجربیات ناوگان جهانی درس میگیرند

- نگهداری و تعمیرات پیشگیرانه که از بروز خرابیها قبل از بروز علائم جلوگیری میکند

- یکپارچگی کامل با سیستمهای تولید و زنجیره تامین

- شناورهای خودران بدون دخالت انسان برای نگهداری

۸.۴ آماده شدن برای فناوریهای آینده

سازمانهای دریایی باید از طریق برنامهریزی استراتژیک، توسعه نیروی کار و سرمایهگذاریهای زیرساختی، به طور فعال برای فناوریهای تشخیصی نوظهور آماده شوند.

توسعه نیروی کار

سیستمهای تشخیصی آینده به پرسنلی با مجموعه مهارتهای جدید نیاز دارند که دانش مکانیکی سنتی را با فناوریهای دیجیتال و قابلیتهای تجزیه و تحلیل دادهها ترکیب کنند.

توسعه مهارتهای مورد نیاز:

- تسلط بر علوم داده و تحلیل داده

- آگاهی و شیوههای امنیت سایبری

- درک الگوریتم هوش مصنوعی/یادگیری ماشین

- مدلسازی و شبیهسازی دوقلوهای دیجیتال

- تخصص یکپارچهسازی سیستمها

برنامههای آموزشی:

- آموزش متقابل مهندسان مکانیک در علوم داده

- تدوین برنامههای درسی هوش مصنوعی/یادگیری ماشین مخصوص دریانوردی

- همکاری با فروشندگان فناوری برای آموزشهای تخصصی

- برنامههای یادگیری مداوم برای بهروزرسانیهای فناوری

برنامهریزی زیرساخت

سازمانها باید نقشههای راه فناوری را طوری تدوین کنند که با اهداف کسبوکار همسو باشند و در عین حال انعطافپذیری خود را برای نوآوریهای نوظهور حفظ کنند.

استراتژی سرمایهگذاری فناوری:

- رویکردهای پیادهسازی مرحلهای برای مدیریت ریسک و هزینه

- برنامههای آزمایشی برای ارزیابی فناوریهای جدید

- مشارکت فروشندگان برای توسعه فناوری

- سیستمهای معماری باز برای جلوگیری از وابستگی به فروشنده

- تعهد قوی رهبری به نوآوری

- معیارهای بازگشت سرمایه (ROI) و ردیابی عملکرد را شفاف کنید

- برنامههای مدیریت تغییر فرهنگی

- همکاری با شرکای فناوری

- طرز فکر بهبود مستمر

مسیرهای تحقیقات آینده

پیشرفت مداوم در تشخیص ارتعاشات دریایی نیازمند سرمایهگذاری تحقیقاتی پایدار در هر دو حوزه علوم پایه و مهندسی کاربردی است.

حوزههای تحقیقاتی دارای اولویت:

- یادگیری ماشین مبتنی بر فیزیک برای کاربردهای تشخیصی

- کمیسازی عدم قطعیت در مدلهای پیشبینی

- مدلسازی چندمقیاسی از سطوح مولکولی تا سیستمی

- همکاری انسان و هوش مصنوعی در تصمیمگیری تشخیصی

- فناوریهای تشخیصی پایدار و سازگار با محیط زیست

آیندهی تشخیص ارتعاشات دریایی نویدبخش قابلیتهای بیسابقهای برای حفظ قابلیت اطمینان تجهیزات، کاهش اثرات زیستمحیطی و افزایش بهرهوری عملیاتی است. موفقیت در پیادهسازی این فناوریها نیازمند برنامهریزی متفکرانه، سرمایهگذاری پایدار و تعهد به یادگیری و سازگاری مداوم است.

Conclusion

تشخیص ارتعاش، یک فناوری حیاتی برای تضمین قابلیت اطمینان و ایمنی تجهیزات دریایی است. این راهنمای جامع، اصول اساسی، کاربردهای عملی و مسیرهای آینده پایش وضعیت مبتنی بر ارتعاش در محیطهای دریایی را پوشش داده است. با پیشرفت صنعت به سمت سیستمهای خودکارتر و هوشمندتر، نقش تشخیص ارتعاش در عملیات دریایی موفق، حتی محوریتر نیز خواهد شد.

کلید اجرای موفقیتآمیز، درک فیزیک پایه، انتخاب فناوریهای مناسب برای کاربردهای خاص، پرورش پرسنل ماهر و حفظ تعهد به بهبود مستمر است. با پیروی از اصول و شیوههای ذکر شده در این راهنما، مهندسان دریایی میتوانند برنامههای تشخیص ارتعاش مؤثری را توسعه دهند که قابلیت اطمینان تجهیزات را افزایش، هزینههای نگهداری را کاهش و ایمنی عملیاتی را بهبود میبخشد.

۰ دیدگاه