Балансет-1А

Портативный полевой балансир "Балансет-1А"

Техническая документация и руководство по эксплуатации

1. Введение

Balanset-1A - это портативный динамический балансировочный станок, предназначенный для балансировки жестких роторов в собственных подшипниках (in-situ) или в качестве измерительной системы в балансировочных станках. С его помощью можно выполнять как одноплоскостную, так и двухплоскостную динамическую балансировку различных вращающихся механизмов, включая вентиляторы, шлифовальные круги, шпиндели, дробилки и насосы. Прилагаемое программное обеспечение для балансировки автоматически обеспечивает правильное решение по балансировке как в одной, так и в двух плоскостях.

Удобство использования

Balanset-1A разработан таким образом, чтобы быть простым в использовании даже для тех, кто не является специалистом по вибрации.

Процедура балансировки

При балансировке используется метод трех прогонов, включающий добавление пробной массы в каждой точке балансировки, известный также как метод коэффициента влияния. Программа автоматически рассчитывает балансировочные грузы и их расположение (угол), отображая результаты в виде таблицы и сохраняя их в архивном файле.

Техническая информация

Методика основана на установке пробных грузов и расчёте коэффициентов влияния дисбаланса. Прибор измеряет вибрацию (амплитуду и фазу) вращающегося ротора, после чего пользователь последовательно добавляет небольшие пробные грузы в определённых плоскостях для «калибровки» влияния дополнительной массы на вибрацию. На основе изменения амплитуды и фазы вибрации прибор автоматически рассчитывает необходимую массу и угол установки корректирующих грузов для устранения дисбаланса.

Отчетность и визуализация данных

Система позволяет распечатать отчет о балансировке. Кроме того, для более глубокого анализа доступны графики формы и спектра вибрации.

Balanset-1A — это комплексное решение для динамической балансировки, предлагающее ряд функций для обеспечения точной и эффективной балансировки вращающихся механизмов. Удобный интерфейс и передовое программное обеспечение делают его идеальным выбором как для экспертов, так и для новичков в области анализа вибрации.

Полный комплект Balanset-1A со всеми компонентами

Компоненты в комплекте:

- Интерфейсный блок

- Два датчика вибрации

- Оптический датчик (лазерный тахометр) с магнитной подставкой

- Масштаб

- Программное обеспечение (Примечание: ноутбук не входит в комплект, доступно по дополнительному заказу)

- Пластиковый кейс для транспортировки

Технические характеристики

Основные характеристики:

- Датчики вибрации: Два виброакселерометра с длиной кабеля 4 м (опционально доступна длина кабеля 10 м).

- Оптический датчик (лазерный тахометр): Диапазон расстояний от 50 до 500 мм при длине кабеля 4 м (опционально доступна длина 10 м).

- Модуль интерфейса USB: Поставляется с программным обеспечением для подключения к ПК.

- Возможности программного обеспечения: Измеряет вибрацию, фазовый угол и рассчитывает величину и угол корректирующей массы.

Подробные технические характеристики:

| Параметр | Значение |

|---|---|

| Диапазон амплитуды вибрации | 0,05-100 мм/сек |

| Диапазон частот вибрации | 5 - 300 Гц |

| Точность | 5% полной шкалы |

| Коррекционные плоскости | 1 или 2 |

| Измерение скорости вращения | 150-60000 об/мин |

| Точность измерения фазового угла | ±1 градус |

| Власть | 140-220 В переменного тока 50 Гц |

| Масса | 4 кг |

Balanset-1A - это комплексное решение для динамической балансировки, обладающее рядом функций, обеспечивающих точную и эффективную балансировку вращающихся механизмов.

2. Подготовка к двухплоскостной балансировке с помощью Balanset-1A

2.1. Установка драйверов и программного обеспечения

- Установите драйверы и программное обеспечение Balanset-1A с установочного флэш-диска.

- Подключите USB-кабель к USB-порту компьютера. Питание интерфейсного модуля будет осуществляться от порта USB.

- Используйте

ярлык для запуска программы.

ярлык для запуска программы.

2.2. Установка датчика

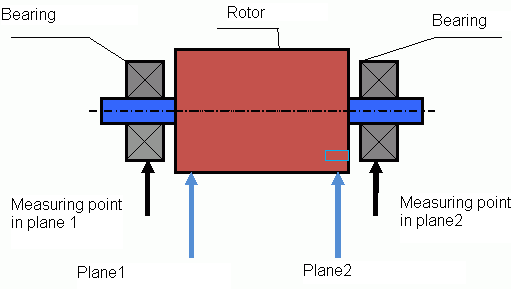

- Установите датчики, как показано на рис. 1, 2 и 3.

Соединительные кабели

- Подключите датчики вибрации к разъемам X1 и X2.

- Подключите фазовый лазерный датчик к разъему X3.

рис. 1 Схема балансировки в двух плоскостях

- Установите отражательную метку на ротор.

- Проверьте значение оборотов на датчике фазы при вращении ротора.

рис.2 Настройки датчика фазы

Важные проверки предварительной балансировки

Перед подключением прибора необходимо провести полную диагностику и подготовку механизма. Успех балансировки зависит от тщательности подготовительных работ. Большинство отказов связано не с неисправностью прибора, а с неучтёнными факторами, влияющими на повторяемость измерений.

- Ротор: Тщательно очистите все поверхности ротора от грязи, ржавчины и налипшего продукта. Проверьте отсутствие сломанных или отсутствующих элементов.

- Подшипники: Проверьте подшипниковые узлы на наличие чрезмерного люфта, посторонних шумов и перегрева.

- Фундамент: Убедитесь, что устройство установлено на прочном основании. Проверьте затяжку анкерных болтов.

- Безопасность: Обеспечить наличие и исправность всех защитных ограждений.

3. Процедура балансировки с помощью системы Balanset-1A

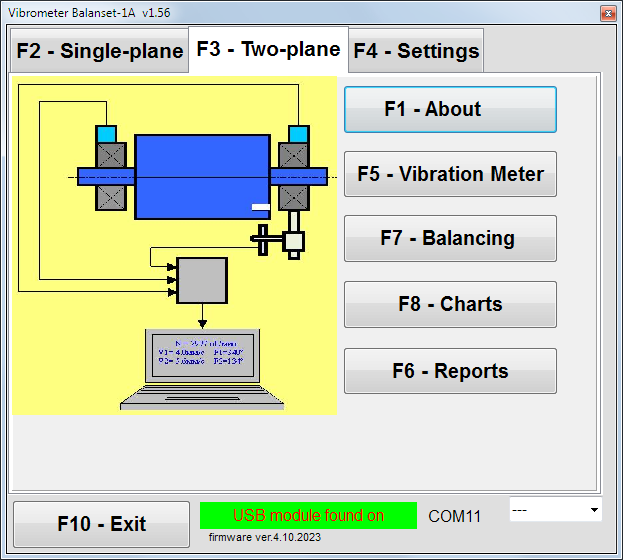

рис.3 Главное окно для балансировки в двух плоскостях

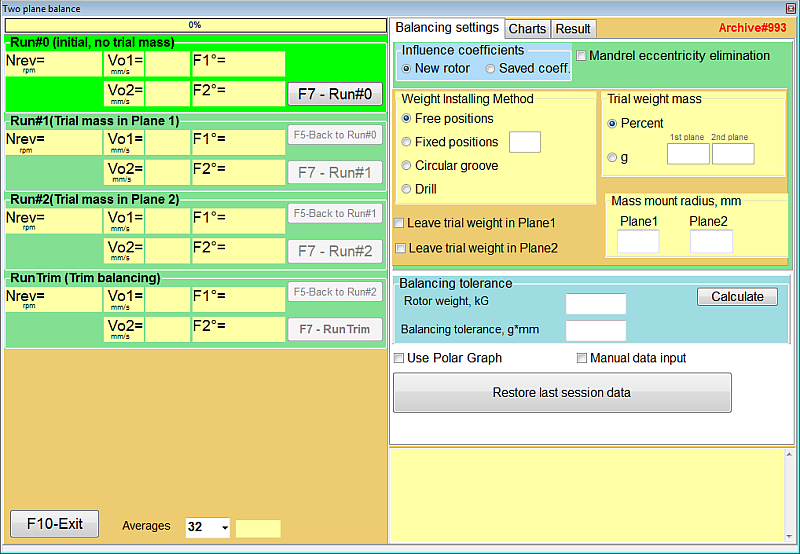

Настройка параметров балансировки

- После установки датчиков нажмите на кнопку "F7 - Балансировка".

- Установите необходимые параметры балансировки.

- Для продолжения работы нажмите "F9-Next".

рис.4 Настройки балансировки

Таблица 1: Поэтапные операции по балансировке

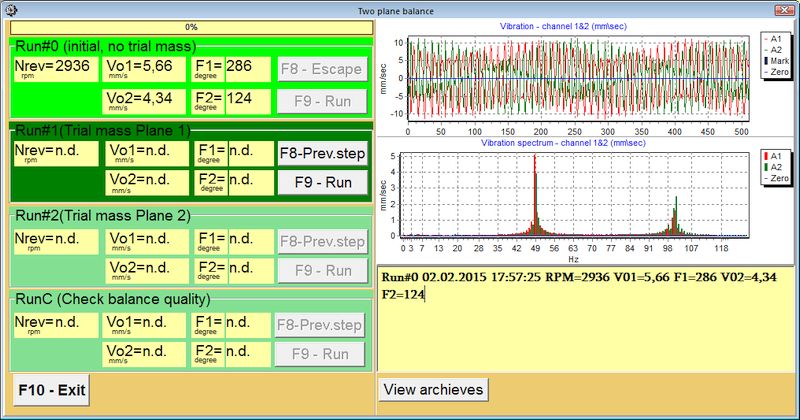

Начальный запуск (Run 0) - запуск без тестового груза

- Запустите машину на рабочей скорости (убедитесь, что скорость далека от резонансной частоты конструкции).

- Нажмите кнопку F9-Start для измерения уровня вибрации и фазового угла без испытательного груза.

- Процесс измерения может длиться 2-10 секунд.

рис.7 Окно балансировки в двух плоскостях. Исходная вибрация

Первый прогон (прогон 1) - испытательный вес в плоскости 1

- Остановите станок и произвольно установите пробный груз подходящего размера в плоскости 1.

- Запустите машину, нажмите кнопку F9-Run и измерьте новый уровень вибрации и фазовый угол.

- Процесс измерения может длиться 2-10 секунд.

- Остановите машину и снимите испытательный груз.

Второй запуск (Run 2) - испытательный вес в плоскости 2

- Установите пробный груз подходящего размера на плоскости 2.

- Снова запустите станок, нажмите кнопку F9-Run и еще раз измерьте уровень вибрации и фазовый угол.

- Остановите машину и снимите испытательный груз.

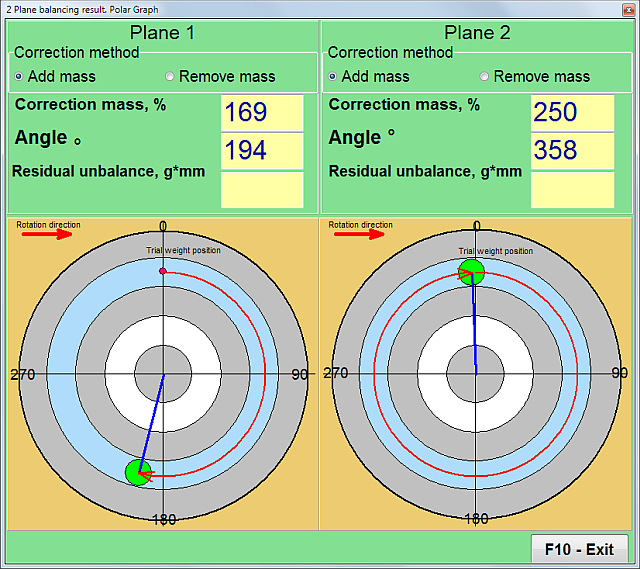

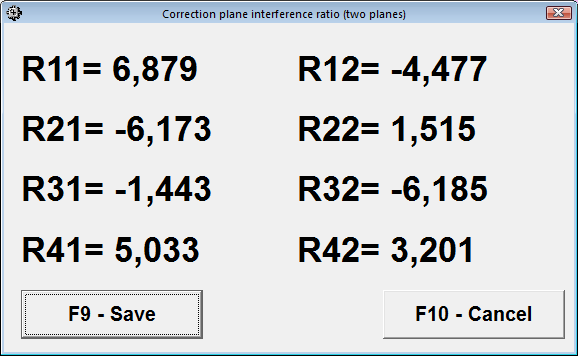

Шаг расчета (шаг 4)

- Поправочные веса и углы будут рассчитаны автоматически и отображены во всплывающей форме.

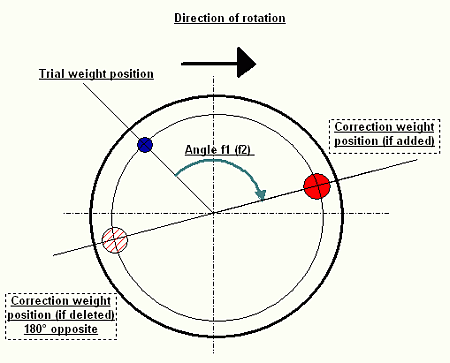

рис.5 Балансировка в двух плоскостях. Расчет корректирующих грузов

рис.6 Балансировка в двух плоскостях. Установка корректирующего груза

Корректирующий прогон (RunC)

- Установите корректирующие грузы в местах, указанных во всплывающей форме, на том же радиусе, что и тестовые грузы.

- Снова запустите станок и измерьте величину остаточного дисбаланса в роторе, чтобы оценить успешность балансировки.

Действия после балансировки

- После балансировки можно сохранить балансировку коэффициентов влияния (F8-coefficients) и другую информацию (F9-Add to archive) для дальнейшего использования.

Выполнение этих пошаговых операций позволяет добиться точной балансировки и значительно снизить уровень вибрации во вращающихся механизмах.

Баланс стандартов качества

Использование стандарта ISO 1940-1 превращает субъективную оценку «вибрация всё ещё слишком высокая» в объективный, измеримый критерий. Если окончательный отчёт о балансировке, сформированный программным обеспечением прибора, показывает, что остаточный дисбаланс находится в пределах допуска ISO, работа считается выполненной качественно.

Процедура балансировки - видео

Балансировка месторождений

4. Дополнительные возможности "Баланс-1А

4.1. Режим виброметра

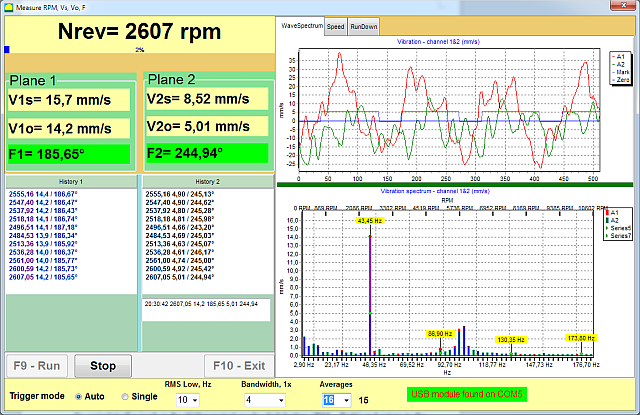

Активация режима виброметра

- Для активации режима виброметра нажмите кнопку «F5-Виброметр» в главном окне для двухплоскостной (или одноплоскостной) балансировки.

- Для запуска процесса измерения нажмите «F9-Выполнить».

Понимание показаний виброметра

V1s (V2s): представляет собой суммарную вибрацию в плоскости 1 (или плоскости 2), рассчитанную как среднеквадратичное значение.

V1o (V2o): указывает на 1-кратную вибрацию в Плоскости 1 (или Плоскости 2).

Окно спектра

В правой части интерфейса вы можете просмотреть окно спектра, которое обеспечивает графическое представление частот вибрации.

Архивирование данных

Все файлы с данными измерений можно сохранить в архиве для дальнейшего использования или анализа.

Программное обеспечение для портативного балансира и виброанализатора Balanset-1A. Режим виброметра.

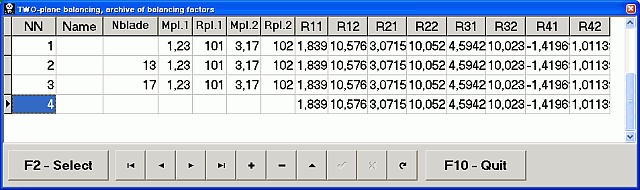

4.2 Коэффициенты влияния

Использование коэффициентов экономии для балансировки

Если вы сохранили результаты предыдущих балансировок, вы можете пропустить цикл балансировки с тестовыми грузами и напрямую сбалансировать машину, используя эти сохраненные коэффициенты.

Для этого в окне «Тип балансировки» выберите «Вторичный» и нажмите кнопку «Выбрать F2», чтобы выбрать предыдущий тип машины из списка.

Сохранение коэффициентов после балансировки

После завершения процесса балансировки нажмите кнопку «F8-Коэффициенты» во всплывающем окне результата балансировки (см. Табл.1).

Затем нажмите кнопку «F9-Сохранить».

Вам будет предложено ввести тип машины («Имя») и другую необходимую информацию в таблицу.

Использование коэффициентов влияния позволяет упростить процедуру балансировки, сделав ее более эффективной и менее трудоемкой. Эта функция особенно полезна для станков, требующих частой балансировки, позволяя ускорить наладку и сократить время простоя.

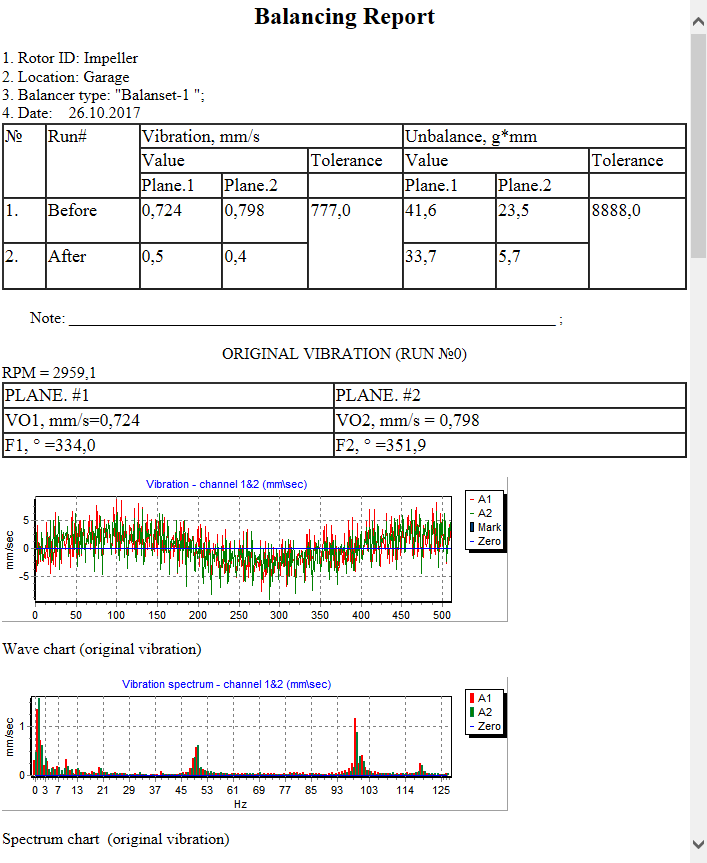

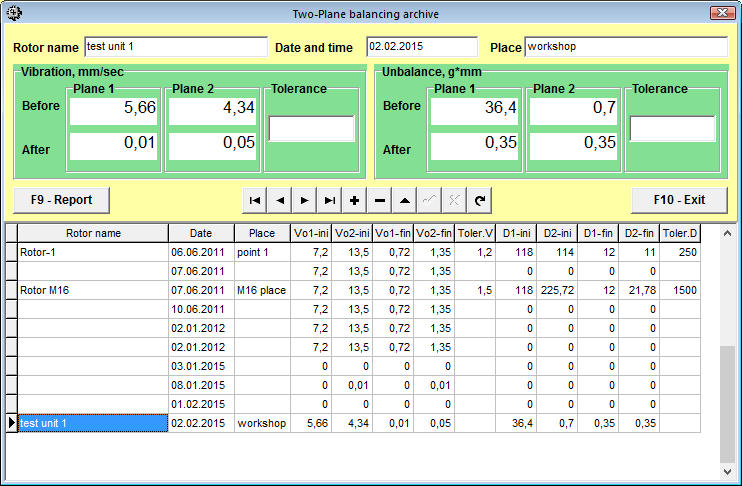

4.3. Архивы и отчеты

Сохранение информации о балансировке в архивах

Для сохранения информации о балансировке нажмите «F9-Добавить в архив» во всплывающем окне результата балансировки (см. Табл.1).

Затем вам будет предложено ввести в таблицу тип машины («Имя») и другую необходимую информацию.

Доступ к сохраненным архивам

Для доступа к ранее сохраненным архивам нажмите «F6-Отчет» в главном окне.

Печать отчетов

Чтобы распечатать отчет о балансировке, просто нажмите «F9-Отчет».

Эффективное использование функций архива и отчетов позволяет вести полный учет всех операций по балансировке. Это очень важно для отслеживания производительности оборудования в течение длительного времени, облегчения будущих процедур балансировки и обеспечения документации для контроля качества и планирования технического обслуживания.

Пример отчета о балансировке

Архив балансировки двух самолетов

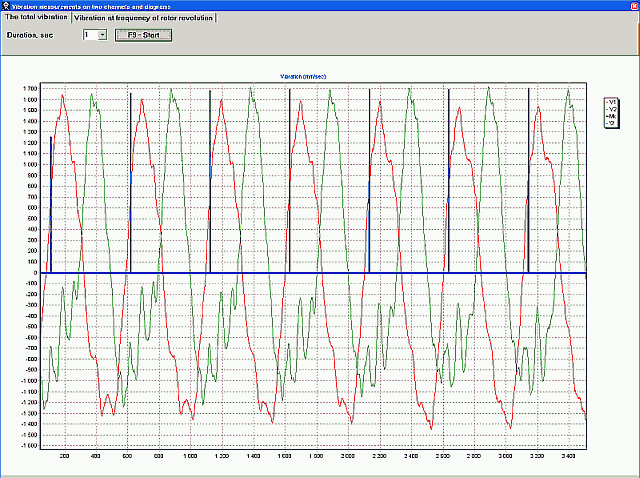

4.4. Диаграммы

Просмотр графиков вибрации

Для просмотра графиков вибрации нажмите «F8-Диаграммы».

Типы доступных графиков

Для анализа доступны три типа графиков:

- Общая вибрация: На этой диаграмме представлен обзор общих уровней вибрации.

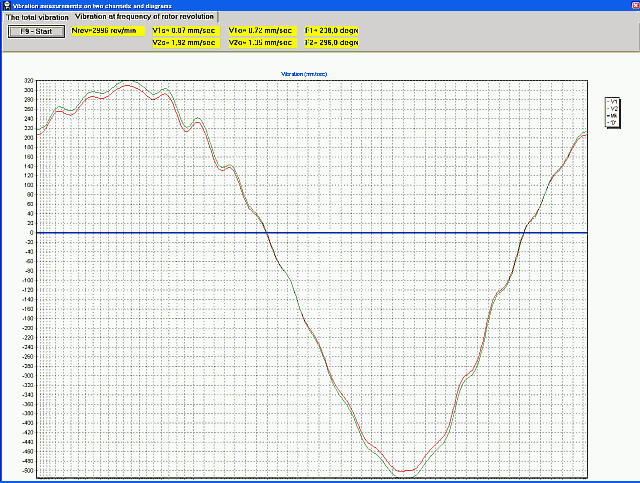

- Вибрация на частоте вращения ротора (1x Вибрация): На этой диаграмме основное внимание уделено вибрациям, возникающим на частоте вращения ротора.

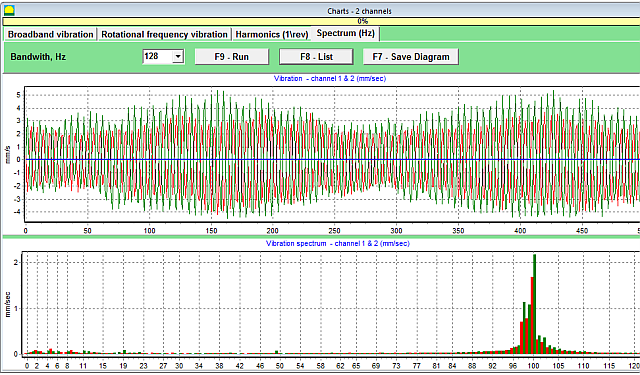

- Спектр: Эта диаграмма предлагает частотный анализ вибраций. Например, для скорости ротора 3000 об/мин частота составит 50 Гц.

Использование этих диаграмм позволяет получить более глубокое представление о вибрационных характеристиках оборудования. Это очень важно для диагностики проблем, планирования технического обслуживания и обеспечения оптимальной производительности.

Общая диаграмма вибрации

1x диаграмма вибрации

Диаграммы спектра вибрации

Теоретическая основа

Типы дисбаланса

В основе любой вибрации вращающегося оборудования лежит дисбаланс, или неуравновешенность. Дисбаланс — это состояние, при котором масса ротора неравномерно распределена относительно его оси вращения. Это неравномерное распределение приводит к возникновению центробежных сил, которые, в свою очередь, вызывают вибрацию опор и всей конструкции машины.

Статический дисбаланс (в одной плоскости)

Характеризуется смещением центра масс ротора параллельно оси вращения. Преобладает для тонких дисковых роторов, где L/D < 0,25. Можно устранить установкой одного корректирующего груза в одной плоскости коррекции.

Динамический дисбаланс

Наиболее распространённый тип, представляющий собой комбинацию статического и моментного дисбалансов. Требует коррекции масс как минимум в двух плоскостях. Balanset-1A разработан специально для этого типа.

Жесткие и гибкие роторы

Жесткий ротор

Ротор считается жёстким, если его рабочая частота вращения существенно ниже первой критической частоты и он не испытывает значительных упругих деформаций под действием центробежных сил. Приборы «Балансет-1А» предназначены в первую очередь для работы с жёсткими роторами.

Гибкий ротор

Ротор считается гибким, если его частота вращения близка к одной из критических частот. Попытка балансировки гибкого ротора по методике, применяемой к жёстким роторам, часто приводит к неудачам. Перед началом работ крайне важно классифицировать ротор, сопоставив его рабочую частоту вращения с известными критическими частотами.

Стандарт ИСО 1940-1

Стандарт ISO 1940-1 является основополагающим документом для определения допустимого остаточного дисбаланса. Он вводит понятие класса точности балансировки (G), который зависит от типа машины и её рабочей частоты вращения.

| Качество класса G | Допустимый удельный дисбаланс (мм/с) | Примеры применения |

|---|---|---|

| G6.3 | 6.3 | Роторы насосов, рабочие колеса вентиляторов, якоря электродвигателей, роторы дробилок |

| G2.5 | 2.5 | Роторы газовых и паровых турбин, турбокомпрессоры, двигатели специального назначения |

| Г1 | 1 | Приводы шлифовальных станков, шпиндели |

Комментарии 0