Portable balancer & Vibration analyzer Balanset-1A

£1,765.93 + वैट (यदि लागू हो)

2-चैनल पोर्टेबल बैलेंसर बैलेंससेट-1A फुल किट। दो तलों में गतिशील संतुलन के लिए पेशेवर पोर्टेबल उपकरण। क्रशर, पंखे, मल्चर, ऑगर, शाफ्ट, सेंट्रीफ्यूज, टर्बाइन आदि जैसे घूर्णनशील उपकरणों के फील्ड बैलेंसिंग के लिए डिज़ाइन किया गया है। 2 कंपन चैनल। 250 और पढ़ें

Fan Balancing

(आईएसओ 31350-2007 कंपन से प्रयुक्त जानकारी। औद्योगिक पंखे। उत्पादित कंपन और संतुलन गुणवत्ता के लिए आवश्यकताएँ)

पंखे द्वारा उत्पन्न कंपन इसकी सबसे महत्वपूर्ण तकनीकी विशेषताओं में से एक है। यह उत्पाद के डिजाइन और निर्माण की गुणवत्ता को दर्शाता है। बढ़ा हुआ कंपन पंखे की अनुचित स्थापना, इसकी तकनीकी स्थिति में गिरावट आदि का संकेत दे सकता है। इस कारण से, पंखे के कंपन को आमतौर पर स्वीकृति परीक्षणों के दौरान, कमीशनिंग से पहले स्थापना के दौरान, साथ ही मशीन की स्थिति की निगरानी कार्यक्रम करते समय मापा जाता है। पंखे के कंपन डेटा का उपयोग इसके समर्थन और जुड़े सिस्टम (डक्ट) के डिजाइन में भी किया जाता है। कंपन माप आमतौर पर खुले सक्शन और डिस्चार्ज पोर्ट के साथ किए जाते हैं, लेकिन यह ध्यान दिया जाना चाहिए कि पंखे का कंपन वायुप्रवाह वायुगतिकी, घूर्णी गति और अन्य विशेषताओं में परिवर्तन के साथ काफी भिन्न हो सकता है।

ISO 10816-1-97, ISO 10816-3-2002, और ISO 31351-2007 मापन विधियाँ स्थापित करते हैं और कंपन सेंसर स्थानों को परिभाषित करते हैं। यदि डक्ट या पंखे के आधार पर उनके प्रभाव का आकलन करने के लिए कंपन माप किए जाते हैं, तो माप बिंदुओं को तदनुसार चुना जाता है।

पंखे के कंपन को मापना महंगा हो सकता है, और कभी-कभी उनकी लागत उत्पाद के निर्माण की लागत से काफी अधिक होती है। इसलिए, आवृत्ति बैंड में अलग-अलग असतत कंपन घटकों या कंपन मापदंडों के मूल्यों पर कोई प्रतिबंध केवल तभी लगाया जाना चाहिए जब इन मूल्यों से अधिक होना पंखे की खराबी का संकेत देता है। माप परिणामों के इच्छित उपयोग के आधार पर कंपन माप बिंदुओं की संख्या भी सीमित होनी चाहिए। आमतौर पर, पंखे की कंपन स्थिति का आकलन करने के लिए पंखे के सहारे कंपन को मापना पर्याप्त होता है।

आधार वह है जिस पर पंखा लगा होता है और जो पंखे को आवश्यक सहारा प्रदान करता है। आधार का द्रव्यमान और कठोरता इसके माध्यम से प्रसारित कंपन के प्रवर्धन को रोकने के लिए चुनी जाती है।

समर्थन दो प्रकार के होते हैं:

- अनुरूप समर्थन: एक पंखा समर्थन प्रणाली जिसे इस तरह से डिज़ाइन किया गया है कि समर्थन की पहली प्राकृतिक आवृत्ति पंखे की ऑपरेटिंग घूर्णी आवृत्ति से काफी कम है। समर्थन के अनुपालन की डिग्री निर्धारित करते समय, पंखे और समर्थन संरचना के बीच लोचदार आवेषण पर विचार किया जाना चाहिए। समर्थन का अनुपालन पंखे को स्प्रिंग्स पर निलंबित करके या लोचदार तत्वों (स्प्रिंग्स, रबर आइसोलेटर, आदि) पर समर्थन रखकर सुनिश्चित किया जाता है। निलंबन प्रणाली - पंखे की प्राकृतिक आवृत्ति आमतौर पर परीक्षण किए गए पंखे की न्यूनतम घूर्णी गति के अनुरूप आवृत्ति के 25% से कम होती है।

- कठोर समर्थन: एक पंखा समर्थन प्रणाली जिसे इस तरह से डिज़ाइन किया गया है कि समर्थन की पहली प्राकृतिक आवृत्ति ऑपरेटिंग रोटेशनल आवृत्ति से काफी अधिक है। पंखे के आधार की कठोरता सापेक्ष है। इसे मशीन बीयरिंग की कठोरता की तुलना में माना जाना चाहिए। आधार कंपन के लिए असर आवास कंपन का अनुपात आधार के अनुपालन के प्रभाव को दर्शाता है। आधार को कठोर और पर्याप्त रूप से विशाल माना जा सकता है यदि मशीन के पैरों या समर्थन फ्रेम के पास आधार कंपन (किसी भी दिशा में) का आयाम निकटतम असर समर्थन (किसी भी दिशा में) पर प्राप्त अधिकतम कंपन माप परिणाम के 25% से कम है।

चूंकि फ़ैक्टरी परीक्षण के दौरान जिस अस्थायी आधार पर पंखा स्थापित किया जाता है उसका द्रव्यमान और कठोरता ऑपरेटिंग साइट पर स्थापना स्थितियों से काफी भिन्न हो सकती है, फ़ैक्टरी स्थितियों के सीमा मान घूर्णी आवृत्ति रेंज में संकीर्ण-बैंड कंपन पर लागू होते हैं, और ऑन-साइट पंखे के परीक्षण के लिए - ब्रॉडबैंड कंपन पर, मशीन की समग्र कंपन स्थिति का निर्धारण करते हैं। ऑपरेटिंग साइट पंखे की अंतिम स्थापना स्थान है, जिसके लिए ऑपरेटिंग स्थितियों को परिभाषित किया जाता है।

प्रशंसक श्रेणियाँ (BV-श्रेणियाँ)

पंखों को उनके इच्छित उपयोग की विशेषताओं, संतुलन सटीकता वर्गों और अनुशंसित कंपन पैरामीटर सीमा मूल्यों के आधार पर वर्गीकृत किया जाता है। पंखे का डिज़ाइन और उद्देश्य ऐसे मानदंड हैं जो स्वीकार्य असंतुलन मूल्यों और कंपन स्तरों (बीवी-श्रेणियों) के अनुसार कई प्रकार के पंखों को वर्गीकृत करने की अनुमति देते हैं।

तालिका 1 में उन श्रेणियों को दर्शाया गया है, जिनमें पंखों को उनकी अनुप्रयोग स्थितियों के आधार पर, स्वीकार्य असंतुलन मूल्यों और कंपन स्तरों पर विचार करते हुए वर्गीकृत किया जा सकता है। पंखे की श्रेणी निर्माता द्वारा निर्धारित की जाती है।

तालिका 1 – पंखे की श्रेणियाँ

| आवेदन की शर्तें | उदाहरण | बिजली की खपत, किलोवाट | बी.वी. श्रेणी |

| आवासीय और कार्यालय स्थान | छत और अटारी पंखे, विंडो एयर कंडीशनर | ≤ 0.15 | बी.वी.-1 |

| > 0.15 | बी.वी.-2 | ||

| इमारतें और कृषि परिसर | वेंटिलेशन और एयर कंडीशनिंग सिस्टम के लिए पंखे; श्रृंखला उपकरण में पंखे | ≤ 3.7 | बी.वी.-2 |

| > 3.7 | बी.वी.-3 | ||

| औद्योगिक प्रक्रियाएँ और विद्युत उत्पादन | बंद स्थानों, खानों, कन्वेयर, बॉयलर, पवन सुरंगों, गैस सफाई प्रणालियों में पंखे | ≤ 300 | बी.वी.-3 |

| > 300 | ISO 10816-3 देखें | ||

| समुद्री जहाज़ों सहित परिवहन | लोकोमोटिव, ट्रक और कारों पर पंखे | ≤ 15 | बी.वी.-3 |

| > 15 | बी.वी.-4 | ||

| सुरंगों | सबवे, सुरंगों, गैरेजों को हवादार करने के लिए पंखे | ≤ 75 | बी.वी.-3 |

| > 75 | बी.वी.-4 | ||

| कोई | बी.वी.-4 | ||

| पेट्रोकेमिकल उत्पादन | खतरनाक गैसों को हटाने के लिए पंखे, और अन्य तकनीकी प्रक्रियाओं में उपयोग किए जाते हैं | ≤ 37 | बी.वी.-3 |

| > 37 | बी.वी.-4 | ||

| कंप्यूटर चिप उत्पादन | स्वच्छ कमरे बनाने के लिए पंखे | कोई | BV-5 |

| Notes

1 This standard only considers fans with power less than 300 kW. The vibration assessment of fans with greater power is according to ISO 10816-3. However, standard series electric motors can have a rated power of up to 355 kW. Fans with such electric motors should be accepted according to this standard.

2 Table 1 does not apply to large diameter (usually from 2800 to 12500 mm) low-speed light axial fans used in heat exchangers, cooling towers, etc. The balancing accuracy class for such fans should be G16, and the fan category – BV-3

|

|||

When purchasing individual rotor elements (wheels or impellers) for subsequent installation on the fan, the balancing accuracy class of these elements (see table 2) should be followed, and when purchasing the fan as a whole, the results of factory vibration tests (table 4) and on-site vibration (table 5) should also be considered. Usually, these characteristics are agreed upon, so the choice of fan can be made based on its BV-category.

The category established in table 1 is typical for the normal use of fans, but in justified cases, the customer may request a fan of a different BV-category. It is recommended to specify the fan’s BV-category, balancing accuracy class, and acceptable vibration levels in the equipment supply contract.

A separate agreement between the customer and the manufacturer can be concluded regarding the fan installation conditions, so that the factory testing of the assembled fan considers the planned installation conditions at the operating site. In the absence of such an agreement, there are no restrictions on the type of base (rigid or compliant) for factory tests.

Fan Balancing

General Provisions

The fan manufacturer is responsible for balancing the fans according to the relevant regulatory document. This standard is based on the requirements of ISO 1940-1. Balancing is usually carried out on highly sensitive, specially designed balancing machines, allowing for an accurate assessment of residual imbalance.

Fan Balancing Accuracy Classes

The balancing accuracy classes for fan wheels are applied in accordance with table 2. The fan manufacturer can perform balancing for several elements in assembly, which may include, in addition to the wheel, the shaft, coupling, pulley, etc. In addition, individual assembly elements may require balancing.

Table 2 – Balancing Accuracy Classes

|

Fan Category

|

Rotor (Wheel) Balancing Accuracy Class

|

|

बी.वी.-1

|

G16

|

|

बी.वी.-2

|

G16

|

|

बी.वी.-3

|

G6.3

|

|

बी.वी.-4

|

G2.5

|

|

BV-5

|

G1.0

|

|

Note: Fans of category BV-1 can include small size fans weighing less than 224 g, for which it is difficult to maintain the specified balancing accuracy. In this case, the uniformity of mass distribution relative to the fan’s axis of rotation should be ensured by the manufacturing technology.

|

|

Fan Vibration Measurement

Measurement Requirements

General Provisions

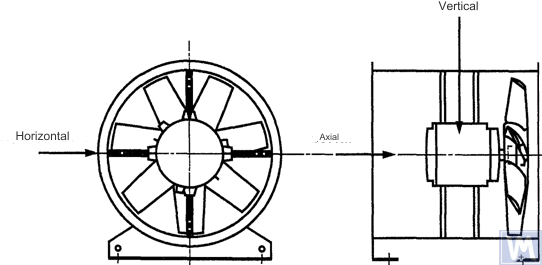

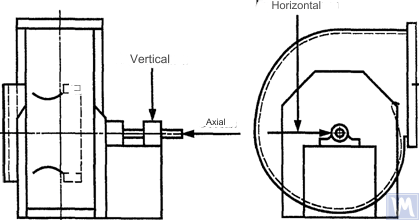

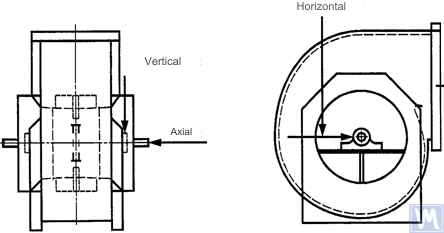

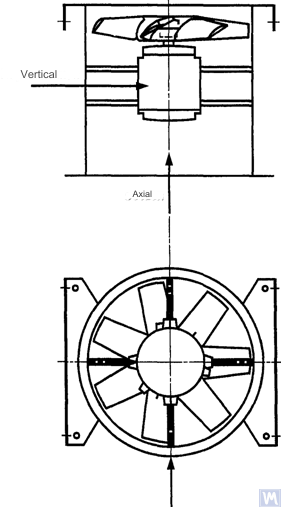

Figures 1 – 4 show some possible measurement points and directions on each fan bearing. The values given in table 4 relate to measurements in the direction perpendicular to the axis of rotation. The number and location of measurement points for both factory tests and on-site measurements are determined at the manufacturer’s discretion or by agreement with the customer. It is recommended to measure on the bearings of the fan wheel shaft (impeller). If this is not possible, the sensor should be installed in a place where the shortest mechanical connection between it and the bearing is ensured. The sensor should not be mounted on unsupported panels, the fan housing, enclosure elements, or other places not directly connected to the bearing (such measurement results can be used, but not for assessing the fan’s vibrational state, but for obtaining information about the vibration transmitted to the duct or base – see ISO 31351 and ISO 5348.

Figure 1. Location of a three-coordinate sensor for a horizontally mounted axial fan

Figure 2. Location of a three-coordinate sensor for a single-suction radial fan

Figure 3. Location of a three-coordinate sensor for a double-suction radial fan

Figure 4. Location of a three-coordinate sensor for a vertically mounted axial fan

Measurements in the horizontal direction should be carried out at a right angle to the shaft axis. Measurements in the vertical direction should be carried out at a right angle to the horizontal measurement direction and perpendicular to the fan shaft. Measurements in the longitudinal direction should be carried out parallel to the shaft axis.

Measurements using inertia-type sensors

All vibration values specified in this standard refer to measurements taken using inertia-type sensors, the signal of which reproduces the movement of the bearing housing.

The sensors used can be either accelerometers or velocity sensors. Particular attention should be paid to the correct attachment of sensors: without gaps on the support surface, without swings and resonances. The size and mass of the sensors and the attachment system should not be excessively large to avoid significant changes in the measured vibration. The total error caused by the method of sensor attachment and calibration of the measuring system should not exceed +/- 10% of the measured value.

Measurements using non-contact sensors

By agreement between the user and the manufacturer, requirements for the maximum allowable shaft displacement (see ISO 7919-1) within sliding bearings may be established. The corresponding measurements can be carried out using non-contact sensors.

In this case, the measuring system determines the displacement of the shaft surface relative to the bearing housing. It is obvious that the allowable amplitude of displacements should not exceed the value of the bearing clearance. The clearance value depends on the size and type of bearing, the load (radial or axial), and the measurement direction (some bearing designs have an elliptical hole, for which the clearance in the horizontal direction is greater than in the vertical direction). The variety of factors that need to be considered does not allow setting uniform shaft displacement limits, but some recommendations are presented in table 3. The values given in this table represent a percentage of the total radial clearance value in the bearing in each direction.

Table 3 – Maximum Relative Shaft Displacement within the Bearing

| Fan Vibrational State | Maximum Recommended Displacement, Percentage of Clearance Value (Along Any Axis) |

| Commissioning/Satisfactory State | Less than 25% |

| Warning | +50% |

| Shutdown | +70% |

| 1) Radial and axial clearance values for a specific bearing should be obtained from its supplier. | |

The given values take into account “false” displacements of the shaft surface. These “false” displacements appear in the measurement results because, in addition to the shaft vibration, mechanical runouts also affect these results if the shaft is bent or has an out-of-round shape. When using a non-contact sensor, the measurement results will also include electrical runouts determined by the magnetic and electrical properties of the shaft material at the measurement point. It is believed that during the commissioning and subsequent normal operation of the fan, the range of the sum of mechanical and electrical runouts at the measurement point should not exceed the larger of two values: 0.0125 mm or 25% of the measured displacement value. Runouts are determined by slowly rotating the shaft (at a speed of 25 to 400 rpm), when the effect of forces caused by imbalance on the rotor is negligible. To meet the established runout tolerance, additional shaft machining may be required. Non-contact sensors should, if possible, be mounted directly on the bearing housing.

The given limit values apply only to a fan operating in its nominal mode. If the fan design allows operation with variable rotational speed, higher vibration levels are possible at other speeds due to the inevitable influence of resonances.

If the fan design allows changing the blade positions relative to the airflow at the intake port, the given values should be applied for conditions with the blades fully open. It should be noted that airflow stall, especially noticeable at large blade angles relative to the intake airflow, can lead to increased vibration levels.

Fan Support System

The vibrational state of fans after installation is determined considering the support stiffness. A support is considered rigid if the first natural frequency of the “fan – support” system exceeds the rotational speed. Usually, when mounted on large concrete foundations, the support can be considered rigid, and when mounted on vibration isolators – compliant. A steel frame, often used for mounting fans, can belong to either of the two support types. In case of doubt about the fan support type, calculations or tests can be carried out to determine the system’s first natural frequency. In some cases, the fan support should be considered rigid in one direction and compliant in another.

Limits of Allowable Fan Vibration during Factory Tests

The limit vibration levels given in table 4 apply to assembled fans. They relate to narrow-band vibration velocity measurements at bearing supports for the rotational frequency used during factory tests.

Table 4 – Limit Vibration Values during Factory Tests

| Fan Category | Limit RMS Vibration Velocity, mm/s | |

| कठोर समर्थन | अनुपालन समर्थन | |

| बी.वी.-1 | 9.0 | 11.2 |

| बी.वी.-2 | 3.5 | 5.6 |

| बी.वी.-3 | 2.8 | 3.5 |

| बी.वी.-4 | 1.8 | 2.8 |

| BV-5 | 1.4 | 1.8 |

| Notes

1 संकीर्ण बैंड कंपन के लिए कंपन वेग इकाइयों को विस्थापन या त्वरण इकाइयों में परिवर्तित करने के नियम परिशिष्ट ए में निर्दिष्ट हैं।

2 इस तालिका में दिए गए मान खुले इनलेट गाइड वैन के साथ मोड में संचालित पंखे के नाममात्र लोड और नाममात्र घूर्णी आवृत्ति पर लागू होते हैं। अन्य लोडिंग स्थितियों के लिए सीमा मान निर्माता और ग्राहक के बीच सहमत होने चाहिए, लेकिन यह अनुशंसा की जाती है कि वे सारणीबद्ध मानों से 1.6 गुना से अधिक न हों।

|

||

ऑन-साइट परीक्षण के दौरान स्वीकार्य पंखा कंपन की सीमा

संचालन स्थल पर किसी भी पंखे का कंपन केवल उसके संतुलन की गुणवत्ता पर ही निर्भर नहीं करता। स्थापना से संबंधित कारक, जैसे कि समर्थन प्रणाली का द्रव्यमान और कठोरता, भी प्रभाव डालेंगे। इसलिए, पंखा निर्माता अपने संचालन स्थल पर पंखे के कंपन स्तर के लिए जिम्मेदार नहीं है जब तक कि यह अनुबंध में निर्दिष्ट न हो।

तालिका 5 में विभिन्न श्रेणियों के पंखों के सामान्य संचालन के लिए अनुशंसित सीमा मान (बेयरिंग हाउसिंग पर ब्रॉडबैंड कंपन के लिए कंपन वेग इकाइयों में) दिए गए हैं।

तालिका 5 – ऑपरेटिंग साइट पर कंपन मान सीमित करें

| Fan Vibrational State | Fan Category | Limit RMS Vibration Velocity, mm/s | |

| कठोर समर्थन | अनुपालन समर्थन | ||

| चालू | बी.वी.-1 | 10 | 11.2 |

| बी.वी.-2 | 5.6 | 9.0 | |

| बी.वी.-3 | 4.5 | 6.3 | |

| बी.वी.-4 | 2.8 | 4.5 | |

| BV-5 | 1.8 | 2.8 | |

| Warning | बी.वी.-1 | 10.6 | 14.0 |

| बी.वी.-2 | 9.0 | 14.0 | |

| बी.वी.-3 | 7.1 | 11.8 | |

| बी.वी.-4 | 4.5 | 7.1 | |

| BV-5 | 4.0 | 5.6 | |

| Shutdown | बी.वी.-1 | __1) | __1) |

| बी.वी.-2 | __1) | __1) | |

| बी.वी.-3 | 9.0 | 12.5 | |

| बी.वी.-4 | 7.1 | 11.2 | |

| BV-5 | 5.6 | 7.1 | |

| 1) बी.वी.-1 और बी.वी.-2 श्रेणियों के पंखों के लिए शटडाउन स्तर कंपन माप परिणामों के दीर्घकालिक विश्लेषण के आधार पर स्थापित किया जाता है। | |||

चालू किए जा रहे नए पंखों का कंपन "कमीशनिंग" स्तर से अधिक नहीं होना चाहिए। जैसे-जैसे पंखा काम करता है, पहनने की प्रक्रियाओं और प्रभावित करने वाले कारकों के संचयी प्रभाव के कारण इसके कंपन स्तर में वृद्धि होने की उम्मीद है। कंपन में ऐसी वृद्धि आम तौर पर स्वाभाविक है और जब तक यह "चेतावनी" स्तर तक नहीं पहुंच जाती, तब तक चिंता का विषय नहीं होना चाहिए।

"चेतावनी" कंपन स्तर पर पहुँचने पर, बढ़े हुए कंपन के कारणों की जाँच करना और इसे कम करने के उपाय निर्धारित करना आवश्यक है। इस स्थिति में पंखे के संचालन की निरंतर निगरानी की जानी चाहिए और बढ़े हुए कंपन के कारणों को खत्म करने के उपायों की पहचान करने के लिए आवश्यक समय तक सीमित रहना चाहिए।

यदि कंपन का स्तर "शटडाउन" स्तर तक पहुँच जाता है, तो बढ़े हुए कंपन के कारणों को खत्म करने के उपाय तुरंत किए जाने चाहिए, अन्यथा, पंखे को बंद कर देना चाहिए। कंपन के स्तर को स्वीकार्य स्तर पर लाने में देरी करने से बियरिंग को नुकसान हो सकता है, रोटर में दरारें पड़ सकती हैं और पंखे के आवास के वेल्डिंग बिंदुओं पर दरारें पड़ सकती हैं, जिसके परिणामस्वरूप अंततः पंखा नष्ट हो सकता है।

पंखे की कंपन अवस्था का आकलन करते समय, समय के साथ कंपन के स्तर में होने वाले परिवर्तनों की निगरानी करना आवश्यक है। कंपन के स्तर में अचानक परिवर्तन पंखे के तत्काल निरीक्षण और रखरखाव उपायों की आवश्यकता को इंगित करता है। कंपन परिवर्तनों की निगरानी करते समय, स्नेहक प्रतिस्थापन या रखरखाव प्रक्रियाओं के कारण होने वाली संक्रमणकालीन प्रक्रियाओं पर विचार नहीं किया जाना चाहिए।

विधानसभा प्रक्रिया का प्रभाव

पहियों के अलावा, पंखे में अन्य घूमने वाले तत्व भी शामिल होते हैं जो पंखे के कंपन स्तर को प्रभावित कर सकते हैं: ड्राइव पुली, बेल्ट, कपलिंग, मोटर रोटर या अन्य ड्राइव डिवाइस। यदि ऑर्डर की शर्तों के अनुसार पंखे की आपूर्ति बिना ड्राइव डिवाइस के की जाती है, तो निर्माता के लिए कंपन के स्तर को निर्धारित करने के लिए असेंबली परीक्षण करना अव्यावहारिक हो सकता है। ऐसे मामले में, भले ही निर्माता ने पंखे के पहिये को संतुलित कर दिया हो, लेकिन इस बात की कोई निश्चितता नहीं है कि पंखा तब तक सुचारू रूप से चलेगा जब तक कि पंखे के शाफ्ट को ड्राइव से नहीं जोड़ा जाता है और कमीशनिंग के दौरान पूरी मशीन का कंपन के लिए परीक्षण नहीं किया जाता है।

आमतौर पर, असेंबली के बाद कंपन के स्तर को स्वीकार्य स्तर तक कम करने के लिए अतिरिक्त संतुलन की आवश्यकता होती है। BV-3, BV-4 और BV-5 श्रेणियों के सभी नए पंखों के लिए, कमीशनिंग से पहले असेंबल की गई मशीन के लिए कंपन को मापने की सिफारिश की जाती है। यह एक आधार रेखा स्थापित करेगा और आगे के रखरखाव उपायों की रूपरेखा तैयार करेगा।

फ़ैक्टरी परीक्षण के बाद स्थापित ड्राइव भागों के कंपन पर पड़ने वाले प्रभाव के लिए पंखा निर्माता जिम्मेदार नहीं हैं।

कंपन माप उपकरण और अंशांकन

मापन उपकरण

उपयोग किए जाने वाले मापन उपकरण और संतुलन मशीनों को सत्यापित किया जाना चाहिए और कार्य आवश्यकताओं को पूरा करना चाहिए। सत्यापन के बीच का अंतराल मापन (परीक्षण) उपकरणों के लिए निर्माता की सिफारिशों द्वारा निर्धारित किया जाता है। मापन उपकरणों की स्थिति को परीक्षण अवधि के दौरान उनके सामान्य संचालन को सुनिश्चित करना चाहिए।

मापन उपकरणों के साथ काम करने वाले कार्मिकों के पास मापन उपकरणों की संभावित खराबी और गुणवत्ता में गिरावट का पता लगाने के लिए पर्याप्त कौशल और अनुभव होना चाहिए।

कैलिब्रेशन

सभी माप उपकरणों को मानकों के अनुसार कैलिब्रेट किया जाना चाहिए। कैलिब्रेशन प्रक्रिया की जटिलता एक साधारण भौतिक निरीक्षण से लेकर पूरे सिस्टम के कैलिब्रेशन तक भिन्न हो सकती है। आईएसओ 1940-1 के अनुसार अवशिष्ट असंतुलन को निर्धारित करने के लिए उपयोग किए जाने वाले सुधारात्मक द्रव्यमान का उपयोग माप उपकरणों को कैलिब्रेट करने के लिए भी किया जा सकता है।

प्रलेखन

Balancing

अनुरोध करने पर, यदि अनुबंध की शर्तों के अनुसार ऐसा प्रावधान किया गया हो, तो ग्राहक को पंखे के संतुलन परीक्षण की रिपोर्ट प्रदान की जा सकती है, जिसमें निम्नलिखित जानकारी शामिल करने की सिफारिश की जाती है:

– बैलेंसिंग मशीन निर्माता का नाम, मॉडल नंबर;

- रोटर स्थापना का प्रकार: समर्थन या ब्रैकट के बीच;

- संतुलन विधि: स्थिर या गतिशील;

- रोटर असेंबली के घूर्णन भागों का द्रव्यमान;

- प्रत्येक सुधार तल में अवशिष्ट असंतुलन;

- प्रत्येक सुधार तल में स्वीकार्य अवशिष्ट असंतुलन;

- संतुलन सटीकता वर्ग;

- स्वीकृति मानदंड: स्वीकृत/अस्वीकृत;

– बैलेंसिंग प्रमाणपत्र (यदि आवश्यक हो)।

– बैलेंसिंग मशीन निर्माता का नाम, मॉडल नंबर;

- रोटर स्थापना का प्रकार: समर्थन या ब्रैकट के बीच;

- संतुलन विधि: स्थिर या गतिशील;

- रोटर असेंबली के घूर्णन भागों का द्रव्यमान;

- प्रत्येक सुधार तल में अवशिष्ट असंतुलन;

- प्रत्येक सुधार तल में स्वीकार्य अवशिष्ट असंतुलन;

- संतुलन सटीकता वर्ग;

- स्वीकृति मानदंड: स्वीकृत/अस्वीकृत;

– बैलेंसिंग प्रमाणपत्र (यदि आवश्यक हो)।

Vibration

अनुरोध करने पर, यदि अनुबंध की शर्तों के अनुसार ऐसा प्रावधान किया गया हो, तो ग्राहक को पंखे की कंपन परीक्षण रिपोर्ट प्रदान की जा सकती है, जिसमें निम्नलिखित जानकारी शामिल करने की सिफारिश की जाती है:

– प्रयुक्त माप उपकरण;

- कंपन सेंसर लगाव विधि;

- पंखे के संचालन पैरामीटर (वायु प्रवाह, दबाव, शक्ति);

- पंखे की घूर्णन आवृत्ति;

- समर्थन प्रकार: कठोर या अनुपालन;

– मापा गया कंपन:

1) कंपन सेंसर की स्थिति और माप अक्ष,

2) माप इकाइयाँ और कंपन संदर्भ स्तर,

3) माप आवृत्ति रेंज (संकीर्ण या व्यापक आवृत्ति बैंड);

– स्वीकार्य कंपन स्तर;

– मापा गया कंपन स्तर;

- स्वीकृति मानदंड: स्वीकृत/अस्वीकृत;

– कंपन स्तर प्रमाणपत्र (यदि आवश्यक हो)।

– प्रयुक्त माप उपकरण;

- कंपन सेंसर लगाव विधि;

- पंखे के संचालन पैरामीटर (वायु प्रवाह, दबाव, शक्ति);

- पंखे की घूर्णन आवृत्ति;

- समर्थन प्रकार: कठोर या अनुपालन;

– मापा गया कंपन:

1) कंपन सेंसर की स्थिति और माप अक्ष,

2) माप इकाइयाँ और कंपन संदर्भ स्तर,

3) माप आवृत्ति रेंज (संकीर्ण या व्यापक आवृत्ति बैंड);

– स्वीकार्य कंपन स्तर;

– मापा गया कंपन स्तर;

- स्वीकृति मानदंड: स्वीकृत/अस्वीकृत;

– कंपन स्तर प्रमाणपत्र (यदि आवश्यक हो)।

बैलेंसिंग मशीन पर पंखों को संतुलित करने की विधियाँ

बी.1. डायरेक्ट ड्राइव फैन

B.1.1. General Provisions

The fan wheel, which is mounted directly on the motor shaft during assembly, should be balanced according to the same rule for accounting for the keyway effect as for the motor shaft.

Motors from previous years of production could be balanced using a full keyway. Currently, motor shafts are balanced using a half-keyway, as prescribed by ISO 31322, and marked with the letter H (see ISO 31322).

B.1.2. Motors Balanced with a Full Keyway

The fan wheel, mounted on the motor shaft balanced with a full keyway, should be balanced without a key on a tapered arbor.

B.1.3. Motors Balanced with a Half-Keyway

For the fan wheel mounted on the motor shaft balanced with a half-keyway, the following options are possible:

a) if the wheel has a steel hub, cut a keyway in it after balancing;

b) balance on a tapered arbor with a half-key inserted into the keyway;

c) balance on an arbor with one or more keyways (see B.3), using full keys.

a) if the wheel has a steel hub, cut a keyway in it after balancing;

b) balance on a tapered arbor with a half-key inserted into the keyway;

c) balance on an arbor with one or more keyways (see B.3), using full keys.

B.2. Fans Driven by Another Shaft

Where possible, all rotating elements, including the fan shaft and pulley, should be balanced as a single unit. If this is impractical, balancing should be performed on an arbor (see B.3) using the same keyway accounting rule as for the shaft.

B.3. Arbor

The arbor on which the fan wheel is mounted during balancing must meet the following requirements:

a) be as light as possible;

b) be in a balanced state, ensured by appropriate maintenance and regular inspections;

c) preferably be tapered to reduce errors associated with eccentricity, resulting from the tolerances of the hub hole and arbor dimensions. If the arbor is tapered, the true position of the correction planes relative to the bearings should be considered in the imbalance calculations.

a) be as light as possible;

b) be in a balanced state, ensured by appropriate maintenance and regular inspections;

c) preferably be tapered to reduce errors associated with eccentricity, resulting from the tolerances of the hub hole and arbor dimensions. If the arbor is tapered, the true position of the correction planes relative to the bearings should be considered in the imbalance calculations.

If it is necessary to use a cylindrical arbor, it should have a keyway cut into it, into which a full key is inserted to transmit the torque from the arbor to the fan wheel.

Another option is to cut two keyways on opposite ends of the shaft diameter, allowing the use of the reverse balancing method. This method involves the following steps. First, measure the wheel imbalance by inserting a full key into one keyway and a half-key into the other. Then rotate the wheel 180° relative to the arbor and measure its imbalance again. The difference between the two imbalance values is due to the residual imbalance of the arbor and the universal drive joint. To obtain the true rotor imbalance value, take half the difference of these two measurements.

SOURCES OF FAN VIBRATION

There are many sources of vibration within the fan, and vibration at certain frequencies can be directly linked to specific design features of the machine. This appendix only covers the most common vibration sources observed in most types of fans. The general rule is that any looseness in the support system causes deterioration in the fan’s vibrational state.

Fan Imbalance

This is the primary source of fan vibration; it is characterized by the presence of a vibration component at the rotational frequency (first harmonic). The cause of imbalance is that the axis of the rotating mass is eccentric or angled to the axis of rotation. This can be caused by uneven mass distribution, the sum of tolerances on the dimensions of the hub hole and shaft, shaft bending, or a combination of these factors. Vibration caused by imbalance mainly acts in the radial direction.

Temporary shaft bending can result from uneven mechanical heating – due to friction between rotating and stationary elements – or electrical nature. Permanent bending can result from changes in material properties or misalignment of the shaft and fan wheel when the fan and motor are separately mounted.

During operation, the fan wheel imbalance can increase due to particle deposition from the air. When operating in an aggressive environment, imbalance can result from uneven erosion or corrosion of the wheel.

Imbalance can be corrected by additional balancing in the appropriate planes, but before performing the balancing procedure, the sources of imbalance should be identified, eliminated, and the machine’s vibrational stability checked.

Fan and Motor Misalignment

This defect can occur when the motor and fan shafts are connected via a belt drive or flexible coupling. Misalignment can sometimes be identified by characteristic vibration frequency components, usually the first and second harmonics of the rotational frequency. In the case of parallel misalignment of the shafts, vibration primarily occurs in the radial direction, while if the shafts intersect at an angle, longitudinal vibration may become dominant.

If the shafts are connected at an angle and rigid couplings are used, alternating forces begin to act in the machine, causing increased wear of the shafts and couplings. This effect can be significantly reduced by using flexible couplings.

Fan Vibration Due to Aerodynamic Excitation

Vibration excitation can be caused by the interaction of the fan wheel with stationary elements of the design, such as guide vanes, motor, or bearing supports, incorrect gap values, or improperly designed air intake and exhaust structures. A characteristic feature of these sources is the occurrence of periodic vibration associated with the wheel’s rotational frequency, against the background of random fluctuations in the interaction of the wheel blades with the air. Vibration can be observed at the blade frequency harmonics, which is the product of the wheel’s rotational frequency and the number of wheel blades.

Aerodynamic instability of the airflow, caused by its stall from the blade surface and subsequent vortex formation, causes broadband vibration, the spectrum shape of which changes depending on the fan’s load.

Aerodynamic noise is characterized by the fact that it is not related to the wheel’s rotational frequency and can occur at subharmonics of the rotational frequency (i.e., at frequencies below the rotational frequency). In this case, significant vibration of the fan housing and ducts can be observed.

If the aerodynamic system of the fan is poorly matched with its characteristics, sharp impacts may occur in it. These impacts are easily distinguishable by ear and are transmitted as impulses to the fan support system.

If the above-mentioned causes lead to blade vibration, its nature can be investigated by installing sensors in different parts of the structure.

Fan Vibration Due to Whirl in the Oil Layer

Whirls that may occur in the lubrication layer of sliding bearings are observed at a characteristic frequency slightly below the rotor’s rotational frequency unless the fan operates at a speed exceeding the first critical. In the latter case, oil wedge instability will be observed at the first critical speed, and sometimes this effect is called resonant whirl.

Sources of Electrical Nature Fan Vibration

Uneven heating of the motor rotor can cause it to bend, leading to imbalance (manifesting at the first harmonic).

In the case of an asynchronous motor, the presence of a component at a frequency equal to the rotational frequency multiplied by the number of rotor plates indicates defects related to the stator plates, and vice versa, components at a frequency equal to the rotational frequency multiplied by the number of rotor plates indicate defects related to the rotor plates.

Many vibration components of electrical nature are characterized by their immediate disappearance when the power supply is turned off.

Fan Vibration Due to Belt Drive Excitation

Generally, there are two types of problems related to belt drives: when the drive’s operation is influenced by external defects and when the defects are in the belt itself.

In the first case, although the belt vibrates, this is due to forcing forces from other sources, so replacing the belt will not produce the desired results. Common sources of such forces are imbalance in the drive system, pulley eccentricity, misalignment, and loosened mechanical connections. Therefore, before changing the belts, vibration analysis should be carried out to identify the excitation source.

If the belts respond to external forcing forces, their vibration frequency will most likely be the same as the excitation frequency. In this case, the excitation frequency can be determined using a stroboscopic lamp, adjusting it so that the belt appears stationary in the lamp’s light.

In the case of a multi-belt drive, unequal belt tension can lead to a significant increase in the transmitted vibration.

Cases where the vibration sources are the belts themselves are related to their physical defects: cracks, hard and soft spots, dirt on the belt surface, missing material from its surface, etc. For V-belts, changes in their width will cause the belt to ride up and down the pulley track, creating vibration due to changing its tension.

If the vibration source is the belt itself, the vibration frequencies are usually the harmonics of the belt’s rotational frequency. In a specific case, the excitation frequency will depend on the nature of the defect and the number of pulleys, including tensioners.

In some cases, the vibration amplitude may be unstable. This is especially true for multi-belt drives.

Mechanical and electrical defects are sources of vibration, which subsequently convert into airborne noise. Mechanical noise can be associated with fan or motor imbalance, bearing noise, axis alignment, duct wall and housing panel vibrations, damper blade vibrations, blade, damper, pipe, and support vibrations, as well as transmission of mechanical vibrations through the structure. Electrical noise is related to various forms of electrical energy conversion: 1) Magnetic forces are determined by the magnetic flux density, the number and shape of the poles, and the geometry of the air gap; 2) Random electrical noise is determined by brushes, arcing, electrical sparks, etc.

वायुगतिकीय शोर भंवर गठन, दबाव स्पंदन, वायु प्रतिरोध आदि से जुड़ा हो सकता है, और इसमें ब्रॉडबैंड और संकीर्ण बैंड दोनों प्रकृति हो सकती है। ब्रॉडबैंड शोर के कारण हो सकते हैं: a) ब्लेड, डैम्पर्स, और वायु प्रवाह पथ में अन्य बाधाएँ; b) पंखे का संपूर्ण रूप से घूमना, बेल्ट, स्लिट्स, आदि; c) वायु प्रवाह दिशा या डक्ट क्रॉस-सेक्शन में अचानक परिवर्तन, प्रवाह वेग में अंतर, सीमा प्रभावों के कारण प्रवाह पृथक्करण, प्रवाह संपीड़न प्रभाव, आदि। संकीर्ण बैंड शोर के कारण हो सकते हैं: a) अनुनाद (ऑर्गन पाइप प्रभाव, स्ट्रिंग कंपन, पैनल, संरचनात्मक तत्व कंपन, आदि); b) तेज किनारों पर भंवर गठन (वायु स्तंभ उत्तेजना); c) घुमाव (सायरन प्रभाव, स्लिट्स, छेद, घूमते हुए भागों पर स्लॉट)।

संरचना के विभिन्न यांत्रिक तत्वों के बीच संपर्क द्वारा बनाए गए प्रभाव, हथौड़े के प्रहार, गड़गड़ाहट की आवाज़, खाली डिब्बे की प्रतिध्वनि आदि से उत्पन्न होने वाली आवाज़ के समान शोर उत्पन्न करते हैं। गियर के दांतों के प्रभाव और दोषपूर्ण बेल्ट क्लैप्स से प्रभाव ध्वनियाँ सुनी जा सकती हैं। प्रभाव आवेग इतने क्षणभंगुर हो सकते हैं कि आवधिक प्रभाव आवेगों को क्षणिक प्रक्रियाओं से अलग करने के लिए, विशेष उच्च गति वाले रिकॉर्डिंग उपकरण की आवश्यकता होती है। जिस क्षेत्र में कई प्रभाव आवेग होते हैं, उनके शिखरों का सुपरइम्पोज़िशन एक निरंतर गुनगुनाहट प्रभाव पैदा करता है।

पंखे के सपोर्ट के प्रकार पर कंपन की निर्भरता

पंखे के समर्थन या नींव के डिजाइन का सही चुनाव इसके सुचारू, परेशानी मुक्त संचालन के लिए आवश्यक है। पंखे, मोटर और अन्य ड्राइव उपकरणों को स्थापित करते समय घूमने वाले घटकों के संरेखण को सुनिश्चित करने के लिए, एक स्टील फ्रेम या प्रबलित कंक्रीट बेस का उपयोग किया जाता है। कभी-कभी समर्थन निर्माण पर बचत करने का प्रयास मशीन घटकों के आवश्यक संरेखण को बनाए रखने में असमर्थता की ओर ले जाता है। यह विशेष रूप से अस्वीकार्य है जब कंपन संरेखण परिवर्तनों के प्रति संवेदनशील होता है, विशेष रूप से धातु फास्टनरों द्वारा जुड़े अलग-अलग हिस्सों वाली मशीनों के लिए।

जिस नींव पर आधार रखा जाता है, वह पंखे और मोटर के कंपन को भी प्रभावित कर सकता है। यदि नींव की प्राकृतिक आवृत्ति पंखे या मोटर की घूर्णी आवृत्ति के करीब है, तो पंखे के संचालन के दौरान नींव प्रतिध्वनि करेगी। नींव, आस-पास के फर्श और पंखे के सहारे कई बिंदुओं पर कंपन को मापकर इसका पता लगाया जा सकता है। अक्सर अनुनाद की स्थिति में, ऊर्ध्वाधर कंपन घटक क्षैतिज से काफी अधिक होता है। नींव को सख्त बनाकर या उसका द्रव्यमान बढ़ाकर कंपन को कम किया जा सकता है। भले ही असंतुलन और मिसलिग्न्मेंट को समाप्त कर दिया जाए, जिससे बल बलों को कम किया जा सके, फिर भी महत्वपूर्ण कंपन पूर्वापेक्षाएँ मौजूद हो सकती हैं। इसका मतलब यह है कि यदि पंखा, अपने सहारे के साथ, प्रतिध्वनि के करीब है, तो स्वीकार्य कंपन मान प्राप्त करने के लिए ऐसी मशीनों के लिए आमतौर पर आवश्यक से अधिक सटीक संतुलन और अधिक सटीक शाफ्ट संरेखण की आवश्यकता होगी। यह स्थिति अवांछनीय है और इसे सहारे या कंक्रीट ब्लॉक के द्रव्यमान और/या कठोरता को बढ़ाकर टाला जाना चाहिए।

कंपन स्थिति निगरानी और निदान गाइड

मशीन कंपन स्थिति निगरानी (जिसे आगे स्थिति के रूप में संदर्भित किया जाता है) का मुख्य सिद्धांत उचित रूप से नियोजित माप के परिणामों का निरीक्षण करना है ताकि कंपन के स्तर में वृद्धि की प्रवृत्ति की पहचान की जा सके और संभावित समस्याओं के परिप्रेक्ष्य से इस पर विचार किया जा सके। निगरानी उन स्थितियों में लागू होती है जहाँ क्षति धीरे-धीरे विकसित होती है, और तंत्र की स्थिति में गिरावट मापने योग्य भौतिक संकेतों के माध्यम से प्रकट होती है।

भौतिक दोषों के विकास के परिणामस्वरूप पंखे के कंपन की निगरानी कुछ अंतरालों पर की जा सकती है, और जब कंपन स्तर में वृद्धि का पता चलता है, तो अवलोकन आवृत्ति को बढ़ाया जा सकता है, और एक विस्तृत स्थिति विश्लेषण किया जा सकता है। इस मामले में, कंपन आवृत्ति विश्लेषण के आधार पर कंपन परिवर्तनों के कारणों की पहचान की जा सकती है, जो आवश्यक उपायों को निर्धारित करने और क्षति के गंभीर होने से बहुत पहले उनके कार्यान्वयन की योजना बनाने की अनुमति देता है। आमतौर पर, उपायों को तब आवश्यक माना जाता है जब कंपन स्तर बेसलाइन स्तर की तुलना में 1.6 गुना या 4 डीबी बढ़ जाता है।

स्थिति निगरानी कार्यक्रम में कई चरण होते हैं, जिन्हें संक्षेप में निम्नानुसार तैयार किया जा सकता है:

क) पंखे की स्थिति की पहचान करना और आधारभूत कंपन स्तर निर्धारित करना (यह विभिन्न स्थापना विधियों आदि के कारण फैक्टरी परीक्षणों के दौरान प्राप्त स्तर से भिन्न हो सकता है);

ख) कंपन माप बिंदुओं का चयन करें;

ग) अवलोकन (माप) आवृत्ति निर्धारित करना;

घ) सूचना पंजीकरण प्रक्रिया स्थापित करना;

ई) पंखे की कंपन स्थिति का आकलन करने के लिए मानदंड निर्धारित करना, पूर्ण कंपन और कंपन परिवर्तनों के लिए मूल्यों को सीमित करना, समान मशीनों के संचालन के अनुभव को संक्षेप में प्रस्तुत करना।

क) पंखे की स्थिति की पहचान करना और आधारभूत कंपन स्तर निर्धारित करना (यह विभिन्न स्थापना विधियों आदि के कारण फैक्टरी परीक्षणों के दौरान प्राप्त स्तर से भिन्न हो सकता है);

ख) कंपन माप बिंदुओं का चयन करें;

ग) अवलोकन (माप) आवृत्ति निर्धारित करना;

घ) सूचना पंजीकरण प्रक्रिया स्थापित करना;

ई) पंखे की कंपन स्थिति का आकलन करने के लिए मानदंड निर्धारित करना, पूर्ण कंपन और कंपन परिवर्तनों के लिए मूल्यों को सीमित करना, समान मशीनों के संचालन के अनुभव को संक्षेप में प्रस्तुत करना।

चूंकि पंखे आम तौर पर बिना किसी समस्या के गति से संचालित होते हैं, जो कि महत्वपूर्ण गति के करीब नहीं होती है, इसलिए कंपन स्तर को मामूली गति या लोड परिवर्तन के साथ महत्वपूर्ण रूप से नहीं बदलना चाहिए, लेकिन यह ध्यान रखना महत्वपूर्ण है कि जब पंखा परिवर्तनशील घूर्णी गति के साथ संचालित होता है, तो स्थापित कंपन सीमा मान अधिकतम ऑपरेटिंग घूर्णी गति पर लागू होते हैं। यदि स्थापित कंपन सीमा के भीतर अधिकतम घूर्णी गति तक नहीं पहुंचा जा सकता है, तो यह एक गंभीर समस्या की उपस्थिति का संकेत हो सकता है और एक विशेष जांच की आवश्यकता हो सकती है।

परिशिष्ट सी में दी गई कुछ नैदानिक सिफारिशें पंखे के संचालन के अनुभव पर आधारित हैं और कंपन में वृद्धि के कारणों का विश्लेषण करते समय अनुक्रमिक अनुप्रयोग के लिए हैं।

किसी विशिष्ट पंखे के कंपन का गुणात्मक मूल्यांकन करने तथा आगे की कार्रवाई के लिए दिशानिर्देश निर्धारित करने के लिए, ISO 10816-1 द्वारा स्थापित कंपन स्थिति क्षेत्र सीमाओं का उपयोग किया जा सकता है।

यह उम्मीद की जाती है कि नए पंखों के लिए, उनके कंपन स्तर तालिका 3 में दिए गए सीमा मानों से कम होंगे। ये मान ISO 10816-1 के अनुसार कंपन की स्थिति के क्षेत्र A की सीमा के अनुरूप हैं। चेतावनी और शटडाउन स्तरों के लिए अनुशंसित मान विशिष्ट प्रकार के पंखों पर एकत्रित जानकारी के विश्लेषण के आधार पर स्थापित किए जाते हैं।

अनुपालन जानकारी

इस मानक में मानक संदर्भ के रूप में प्रयुक्त अंतर्राष्ट्रीय मानकों का संदर्भ लें

तालिका एच.1

|

संदर्भ अंतरराज्यीय मानक का नामकरण

|

संदर्भ अंतर्राष्ट्रीय मानक का पदनाम और शीर्षक तथा संदर्भ अंतरराज्यीय मानक के साथ इसके अनुपालन की डिग्री का सशर्त पदनाम

|

|

ISO 1940-1-2007

|

आईएसओ 1940-1:1986. कंपन. कठोर रोटर की संतुलन गुणवत्ता के लिए आवश्यकताएँ. भाग 1. स्वीकार्य असंतुलन (आईडीटी) का निर्धारण

|

|

आईएसओ 5348-2002

|

ISO 5348:1999. कंपन और झटका. एक्सेलेरोमीटर की मैकेनिकल माउंटिंग (IDT)

|

|

आईएसओ 7919-1-2002

|

ISO 7919-1:1996. नॉन-रेसिप्रोकेटिंग मशीनों का कंपन. रोटेटिंग शाफ्ट पर माप और मूल्यांकन के लिए मानदंड. भाग 1. सामान्य दिशा-निर्देश (IDT)

|

|

आईएसओ 10816-1-97

|

ISO 10816-1:1995. कंपन. गैर-घूर्णन भागों पर कंपन माप द्वारा मशीन की स्थिति का मूल्यांकन. भाग 1. सामान्य दिशा-निर्देश (IDT)

|

|

आईएसओ 10816-3-2002

|

ISO 10816-3:1998. कंपन. गैर-घूर्णन भागों पर कंपन माप द्वारा मशीन की स्थिति का मूल्यांकन. भाग 3. 15 kW से अधिक की नाममात्र शक्ति और 120 से 15000 rpm की नाममात्र गति वाली औद्योगिक मशीनें, इन-सीटू माप (IDT)

|

|

आईएसओ 10921-90

|

ISO 5801:1997. औद्योगिक पंखे. मानकीकृत नलिकाओं (NEQ) का उपयोग करके प्रदर्शन परीक्षण

|

|

आईएसओ 19534-74

|

ISO 1925:2001. कंपन. संतुलन. शब्दावली (NEQ)

|

|

आईएसओ 24346-80

|

ISO 2041:1990. कंपन और झटका. शब्दावली (NEQ)

|

|

आईएसओ 31322-2006 (आईएसओ 8821:1989)

|

ISO 8821:1989. कंपन. संतुलन. शाफ्ट और फिट किए गए भागों को संतुलित करते समय कीवे प्रभाव के लिए लेखांकन के लिए दिशानिर्देश (MOD)

|

|

आईएसओ 31351-2007 (आईएसओ 14695:2003)

|

ISO 14695:2003. औद्योगिक पंखे. कंपन मापन विधियाँ (MOD)

|

|

नोट: इस तालिका में मानक की अनुपालन डिग्री के निम्नलिखित सशर्त पदनामों का उपयोग किया गया है: आईडीटी - समान मानक;

|

|

0 टिप्पणियाँ