Ievads

Pēdējā pusotra gada laikā mūsu uzņēmums ir saņēmis vairāk nekā 30 pieprasījumus par dažādu veidu balansēšanas iekārtu iegādi. Šiem pieprasījumiem pievienoto tehnisko specifikāciju analīze liecina, ka vairumā no tiem ir iekļauti vairāki raksturlielumi, kas būtiski ietekmē iekārtu ražošanas termiņus un izmaksas, kā arī samazina potenciālo piegādātāju sarakstu. Starp šīm prasībām izceļas divas:

- Prasība nodrošināt īpatnējo atlikušo nelīdzsvarotību, kas nedrīkst pārsniegt 0,1 g*mm/kg (µm).

- Prasība iekļaut balansēšanas iekārtu Mērinstrumentu reģistrā.

Izanalizēsim šo prasību īstenošanas pamatotību un iespējamību no reāla patērētāja viedokļa.

1. Mašīnas precizitātes prasību analīze

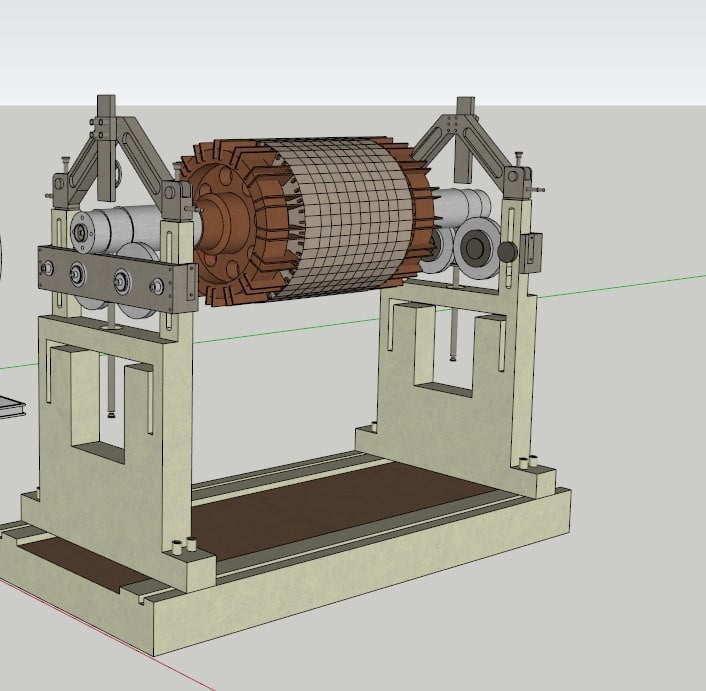

Mēs pārbaudīsim klienta precizitātes prasību pamatotību, izmantojot tehnisko specifikāciju balansēšanas mašīnai, kas paredzēta elektromotoru, turboiekārtu un kompresoru rotoru, kuru svars ir no 10 līdz 1500 kg, balansēšanai. Specifikācijā ir noteikta īpatnējās atlikuma nelīdzsvarotības pielaide, kas saskaņā ar klienta teikto nedrīkst pārsniegt 0,1 g*mm/kg.

Lai pārbaudītu šo prasību, mēs atsaucamies uz ISO 1940-1-2007 "Mehāniskā vibrācija - Balansa kvalitātes prasības rotoriem" 1. tabulu. Pamatojoties uz šīs tabulas ieteikumiem, pieņemam, ka elektromotoru, turboiekārtu un kompresoru rotoru līdzsvara precizitātei, kas jānodrošina pasūtītajai iekārtai, jāatbilst G2.5 kvalitātes klasei. Pieņemot, ka līdzsvarota rotora paredzamā darba rotācijas frekvence ir, piemēram, 200 Hz (kas ar lielu rezervi aptver vairuma zināmo mašīnu rotācijas frekvences), mēs varam viegli aprēķināt pieļaujamo atlikušo īpatnējo nelīdzsvarotību statiskai (vienas plaknes) balansēšanai, izmantojot standarta 5. formulu: eper = 2500 / (6,28 * 200) = 1,99 g*mm/kg.

Ņemot vērā tā paša ISO 1940-1-2007 standarta ieteikumus, kas sniegti 7. iedaļā, pieļaujamajai vērtībai, kas dinamiskās balansēšanas laikā noteikta asimetriskam rotoram ar diviem balstiem, jābūt vismaz 0,3 * eper, kas mūsu gadījumā būtu 0,6 g*mm/kg, nevis 0,1 g*mm/kg, kā prasīts sākotnējā tehniskajā specifikācijā.

Citiem vārdiem sakot, kā liecina mūsu analīze, šajā tehniskajā specifikācijā (un daudzos citos līdzīgos dokumentos) noteiktās prasības balansēšanas mašīnas precizitātei ir nepārprotami pārmērīgas. Šo pārmērīgo prasību praktiskā īstenošana liek ražotājam risināt nopietnus konstruēšanas un tehnoloģiskos uzdevumus, kas parasti rodas, ražojot ārkārtīgi augstas precizitātes mašīnas, kas neapšaubāmi ietekmē mašīnu izmaksas un ražošanas laiku. Turklāt šīs prasības ne vienmēr ir tehniski izpildāmas.

Svarīgi arī atzīmēt, ka šādu augstas precizitātes mašīnu efektīvai darbībai potenciālajam klientam var būt nepieciešams izpildīt vairākus papildu nosacījumus, piemēram, nepieciešamība pēc termostabilajām un tīrām telpām, vibrācijas izolējošiem pamatiem u. c., kuru izveides izmaksas var pat pārsniegt ar mašīnas iegādi saistītās izmaksas. Atbildot uz iespējamiem iebildumiem no pasūtītāja pārstāvja (iepriekš minētās tehniskās specifikācijas autora) puses, ka šīs prasības izpilde ļauj panākt ievērojami mazāku mašīnas atlikušo nelīdzsvarotību, kas faktiski atbilst G0,4 pakāpei, var ieteikt viņiem iepazīties ar ISO 22061-76 "Mašīnas un tehnoloģiskās iekārtas. Balansēšanas kvalitātes pakāpju sistēma. Pamatnoteikumi", kas bija spēkā pirms ISO 1940-1-2007 ieviešanas.

Šī standarta 3. iedaļā, ko sagatavojuši labākie speciālisti balansēšanas jomā no Padomju Savienības, pamatoti teikts:

- 1. balansēšanas kvalitātes klasei (G0.4 klase saskaņā ar ISO 1940-1-2007) klasificēto izstrādājumu rotori visos ekspluatācijas apstākļos balansējami savos gultņos, izmantojot savu piedziņu.

- 2. balansēšanas kvalitātes klasē (G1.0 klase) klasificēto izstrādājumu rotori jābalansē savos gultņos vai savā korpusā ar speciālu piedziņu, ja nav pieejama sava piedziņa.

- Izstrādājumu, kas klasificēti 3.-11. balansēšanas kvalitātes pakāpē (G2.5 līdz G4000 pakāpe), rotorus atļauts balansēt kā daļas vai montāžas vienības.

Šo ieteikumu būtība ir tāda, ka centieni panākt balansēšanas kvalitātes pakāpes G0,4 un G1,0 uz balansēšanas mašīnas bieži vien ir tehniski un ekonomiski bezjēdzīgi. Pēc rotoru uzstādīšanas iekārtā sasniegtā precizitāte tiek zaudēta, un, lai to atjaunotu, ir nepieciešama rotora mezgla (savos gultņos un ar savu piedziņu) papildu pārbalansēšana, ko veic, izmantojot pārnēsājamas vibrācijas balansēšanas iekārtas.

Kā ilustratīvu piemēru šai tēzei varam aplūkot slīpēšanas diska balansēšanu, kas paredzēts izmantošanai augstas precizitātes cilindriskajā slīpmašīnā (precizitātes klase "C"). Saskaņā ar iepriekš minētās ISO 1940-1-2007 1. tabulas prasībām slīpmašīnas slīpripas līdzsvara kvalitātei jāatbilst vismaz G0,4 pakāpei. Ņemot vērā, ka paredzamā slīpripas rotācijas frekvence darbības laikā būs 6000 apgr./min (100 Hz), izmantojot labi zināmo ISO 1940-1-2007 7. formulu, mēs nosakām pieļaujamo atlikušo īpatnējo nelīdzsvarotību eper, kas būs 0,64 g*mm/kg.

Citiem vārdiem sakot, pēc balansēšanas uz balansēšanas mašīnas, nodrošinot šo pielaidi, slīpripas masas centra nobīde attiecībā pret tehnoloģisko asi (balansēšanas mašīnas serdeņa asi) nedrīkst pārsniegt 0,64 µm. Tā kā saskaņā ar ISO 11654-90 "C" klases slīpmašīnas vārpstas pieļaujamā radiālā novirze ir 2 µm, pēc mūsu slīpmašīnas slīpripas uzstādīšanas uz tās (pārbalansējot riteni no tehnoloģiskās ass uz darba asi) atlikusī īpatnējā nelīdzsvarotība var ievērojami palielināties un vismaz trīs reizes pārsniegt ISO 1940-1-2007 ieteikto pielaidi. Šādos un citos līdzīgos gadījumos, kā minēts iepriekš, ir nepieciešama papildu balansēšana, lai kompensētu montāžas posmā radušās kļūdas.

Iepriekš minētais ļauj mums apgalvot, ka lielākajā daļā gadījumu precizitātes prasības vidēji smagām un smagām balansēšanas mašīnām var ierobežot līdz 0,5 g*mm/kg vai pat 1,0 g*mm/kg atlikušās īpašās nelīdzsvarotības līmenim. Šī ieteikuma īstenošana praksē ļauj ražotājam ievērojami samazināt mašīnas izgatavošanas sarežģītību un izmaksas, bet klientam (ar nosacījumu, ka tiek īstenots racionāls tehnoloģiskais process) - panākt nepieciešamo balansēšanas precizitāti. Galvenais izņēmums no šī noteikuma var būt nelielas specializētas balansēšanas mašīnas, ko izmanto, piemēram, žiroskopu rotoru, automobiļu turbokompresoru utt. balansēšanai. Šo mašīnu konstrukcijas īpatnības ļauj sasniegt 0,1 g*mm/kg vai zemāku atlikušo īpatnējo nelīdzsvarotības līmeni, kas ir tehniski pamatots un ekonomiski izdevīgs.

2. Par nepieciešamību iekļaut balansēšanas iekārtas mērinstrumentu reģistrā

Pēdējos gados mūsu valstī ir izdarīts pārsteidzošs atklājums, kas varētu mulsināt "aizgājušos mierā" ENIMS** speciālistus, kuri izstrādāja metāla griešanas iekārtu klasifikatoru. Ar kāda "vieglu roku" mašīnu tirgū ir parādījies pilnīgi jauns iekārtu veids - "Vibrācijas mērīšanas balansēšanas mašīnas", kurām jābūt Krievijas valsts standarta sertifikātam un attiecīgajam marķējumam*).

Un viss būtu labi, bet pēkšņi izrādījās, ka "progresīvie" klienti savās tehniskajās specifikācijās sāka iekļaut obligātu prasību par balansēšanas iekārtu iekļaušanu Mērinstrumentu reģistrā. Mēģināsim saprast, cik juridiski un tehniski pamatota ir šī prasība, kā arī tās ekonomisko pamatotību.

Vispirms ir lietderīgi saprast, kā šī prasība ir saistīta ar spēkā esošo normatīvo dokumentu ieteikumiem. Sāksim ar ISO 8-82 "Metāla griešanas mašīnas. Vispārīgās prasības precizitātes pārbaudei". Šis standarts nosaka mašīnu klasifikācijas pēc precizitātes pamatjēdzienus un principus, vispārīgās prasības precizitātes pārbaudei un vispārīgās prasības precizitātes pārbaudes metodēm. Svarīgi atzīmēt, ka šajā standartā atsaucēs uz mašīnu kvalitatīvo īpašību novērtēšanas procedūrām tiek lietots tikai termins "verifikācija", un nav minēts, ka mašīnas ir jāiekļauj Mērinstrumentu reģistrā un attiecīgi ir nepieciešama to "kalibrēšana".

Nākamais dokuments, kam jāpievērš uzmanība, ir ISO 20076-2007 (ISO 2953:1999) "Vibrācija. Balansēšanas mašīnas. Specifikācijas un to verifikācijas metodes". Šajā standartā, kurā noteiktas īpašas prasības balansēšanas mašīnu tehniskajiem parametriem un to "verifikācijas" metodēm, nav arī prasību, kas paredz nepieciešamību kalibrēt mašīnas un iekļaut tās Mērinstrumentu reģistrā. Šajā sakarā jāatzīmē, ka ar kalibrēšanu saistītas prasības nav iekļautas arī citu tipu darbgaldu standartos, piemēram, ISO standartā slīpmašīnām un CNC darbgaldiem, kas arī var ietvert dažādas mērīšanas sistēmas.

Turklāt līdzīgas prasības nav atrodamas visu zināmo ārzemju balansēšanas iekārtu modeļu tehniskajā dokumentācijā, kas, mūsuprāt, arī ir svarīgs precedents. Pamatojoties uz iepriekš minētajiem argumentiem, var izdarīt šādus secinājumus:

- Esošajos normatīvajos un tehniskajos dokumentos, kas izstrādāti attiecībā uz darbgaldiem un jo īpaši balansēšanas iekārtām, nav iekļautas prasības par to iekļaušanu Mērinstrumentu reģistrā un attiecīgi par to kalibrēšanas nepieciešamību. Rezultātā šādu prasību iekļaušana tehniskajās specifikācijās konkursa iepirkuma procedūru laikā "de facto" ievērojami palielina mašīnu ražošanas izmaksas un to turpmākās ekspluatācijas izdevumus un, kā mums šķiet, "de jure" pārkāpj labticīgu mašīnu ražotāju tiesības, kuri ievēro esošo normatīvo dokumentu burtu un garu.

- Mērīšanas sistēmas regulārus testus var veikt un tie jāveic kā balansēšanas iekārtas daļa saskaņā ar ISO 20076-2007 (ISO 2953:1999) prasībām un ieteikumiem, kas paredz, ka pārbaudēs jāizmanto standarta rotors, testa atsvaru komplekts un kalibrēti svari. Šajos testos obligāti jāiekļauj šādi pārbaužu veidi:

- Minimāli sasniedzamās atlikušās nelīdzsvarotības pārbaude (Umar);

- Nelīdzsvarotības samazināšanas koeficienta (URR) pārbaude;

- Nosacījumu balansēšanas ķēdes darbības pārbaude (ar rotora pagriešanas par 180° procedūru).

Svarīgi atzīmēt, ka šīs pārbaudes tiek veiktas, neizjaucot mērīšanas sistēmu no mašīnas un neizmantojot kalibrēšanas vibrācijas statīvu, kas novērš nepieciešamību piesaistīt ārējo organizāciju speciālistus un ievērojami samazina darba intensitāti un izmaksas. Papildus iepriekš minētajām galvenajām pārbaudēm, ja nepieciešams, tieši uz mašīnas var pārbaudīt arī citus svarīgus mērīšanas sistēmas parametrus (izmantojot iepriekš minēto standarta rotoru, testa atsvaru komplektu un kalibrētus svarus), tostarp:

- Amplitūdas un fāzes vibrācijas signāla rādījumu atkārtojamība no mērījuma uz mērījumu;

- Mērīšanas sistēmas rādījumu linearitāte pēc vibrācijas signāla amplitūdas;

- mērīšanas sistēmas izšķirtspējas spēja (minimālais nelīdzsvarotības līmenis, ko mērīšanas sistēma vienmērīgi reģistrē) utt.

Secinājums

Autors cer, ka gan balansēšanas iekārtu klienti, gan ražotāji sapratīs šajā darbā izklāstītos argumentus un ieteikumus, kuru galvenais mērķis ir samazināt ražošanas izmaksas abām pusēm, vienlaikus nodrošinot pienācīgu balansēšanas darbību kvalitāti.

* Piezīme: Ja šī tendence turpinās attīstīties, nav izslēgts, ka drīzumā uzzināsim par vibrāciju mērīšanas slīpmašīnu, vibrāciju mērīšanas preses un pat vibrāciju mērīšanas velmētavu izveidi. Galu galā tām ir kopīga iezīme ar balansēšanas mašīnām - iespēja izmantot specializētas vibrāciju mērīšanas iekārtas.

ENIMS ir "Metālgriešanas darbgaldu eksperimentālais pētniecības institūts" (Экспериментально-исследовательский институт металлорежущих станков). Tas bija Padomju Savienības pētniecības institūts, kas nodarbojās ar dažādu metālgriešanas mašīnu un iekārtu veidu izstrādi un uzlabošanu. Institūtam bija nozīmīga loma mašīnbūves nozares attīstībā un metālapstrādes iekārtu standartizācijā, izstrādājot normatīvos dokumentus un standartus, piemēram, darbgaldu klasifikatorus un to precizitātes pārbaudes metodes.

V.D. Feldmans, SIA "Kinematics" galvenais speciālists, 2024. gads

0 Komentārs