Innledning

I løpet av det siste halvannet året har selskapet vårt mottatt mer enn 30 forespørsler om kjøp av ulike typer balanseringsmaskiner. En analyse av de tekniske spesifikasjonene som er vedlagt disse forespørslene, viser at de fleste inneholder en rekke egenskaper som i betydelig grad påvirker produksjonstiden og kostnadene for maskinene, og som også minimerer listen over potensielle leverandører. Blant disse er det to krav som skiller seg ut:

- Kravet om å sikre en spesifikk restubalanse, som ikke skal overstige 0,1 g*mm/kg (µm).

- Kravet om å inkludere balanseringsmaskinen i registeret over måleinstrumenter.

La oss analysere rimeligheten og gjennomførbarheten av å implementere disse kravene fra en reell forbrukers perspektiv.

1. Analyse av nøyaktighetskrav for maskinen

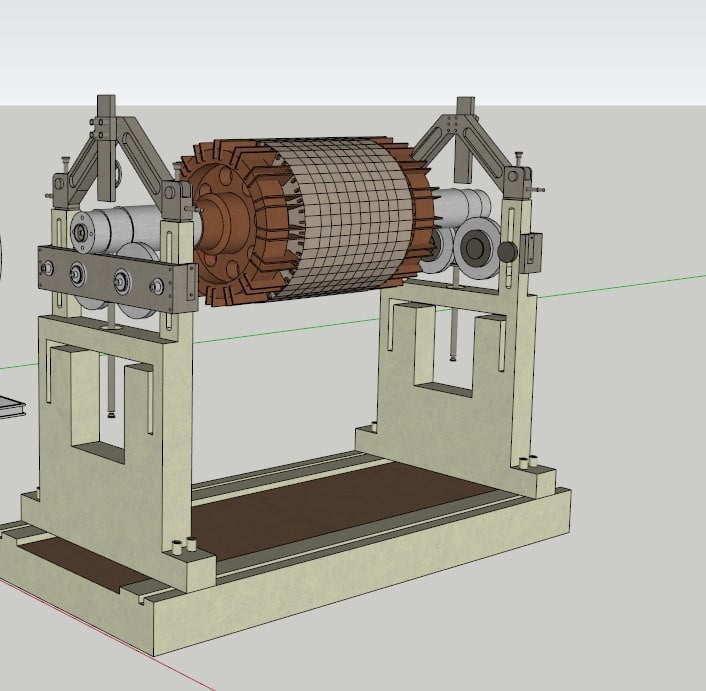

Vi vil verifisere gyldigheten av kundens nøyaktighetskrav ved hjelp av en teknisk spesifikasjon for en balanseringsmaskin som er utformet for å balansere rotorer i elektriske motorer, turboenheter og kompressorer som veier mellom 10 og 1500 kg. Spesifikasjonen angir en toleranse for spesifikk restubalanse som ifølge kunden ikke skal overstige 0,1 g*mm/kg.

For å verifisere dette kravet henviser vi til tabell 1 i ISO 1940-1-2007 "Mechanical vibration - Balance quality requirements for rotors". Basert på anbefalingene i denne tabellen antar vi at balansenøyaktigheten til rotorene til elektriske motorer, turboenheter og kompressorer, som den bestilte maskinen skal sikre, må oppfylle kvalitetsklasse G2.5. Hvis vi antar at den forventede rotasjonsfrekvensen til den balanserte rotoren er for eksempel 200 Hz (som med stor margin dekker rotasjonsfrekvensene til de fleste kjente maskiner), kan vi enkelt beregne den tillatte gjenværende spesifikke ubalansen for statisk balansering (i ett plan) ved hjelp av formel 5 fra standarden: eper = 2500 / (6,28 * 200) = 1,99 g*mm/kg.

Med tanke på anbefalingene i ISO 1940-1-2007-standarden, som er gitt i avsnitt 7, bør den tillatte verdien for en asymmetrisk rotor med to støtter under dynamisk balansering være minst 0,3 * eper, som i vårt tilfelle ville være 0,6 g*mm/kg, og ikke 0,1 g*mm/kg som kreves i den opprinnelige tekniske spesifikasjonen.

Med andre ord, som vår analyse viser, er kravene til nøyaktigheten til balanseringsmaskinen i denne tekniske spesifikasjonen (og mange andre lignende dokumenter) klart overdrevne. Den praktiske implementeringen av disse overdrevne kravene innebærer at produsenten må løse alvorlige konstruksjonsmessige og teknologiske oppgaver, som typisk oppstår ved produksjon av maskiner med eksepsjonelt høy nøyaktighet, noe som utvilsomt påvirker kostnadene og produksjonstiden for maskinene. Dessuten er disse kravene ikke alltid teknisk gjennomførbare.

Det er også viktig å merke seg at effektiv drift av slike maskiner med høy presisjon kan kreve at den potensielle kunden oppfyller flere tilleggsbetingelser, for eksempel behovet for termokonstante og rene rom, vibrasjonsisolerende fundamenter, etc., hvis etableringskostnader til og med kan overstige kostnadene forbundet med anskaffelse av maskinen. Som svar på den mulige innvendingen fra kundens representant (forfatteren av den nevnte tekniske spesifikasjonen) om at oppfyllelse av dette kravet gjør det mulig å oppnå en betydelig lavere restubalanse på maskinen, noe som faktisk tilsvarer G0.4-kvaliteten, kan de anbefales å gjøre seg kjent med anbefalingene i ISO 22061-76 "Maskiner og teknologisk utstyr. System for balansering av kvalitetsklasser. Grunnleggende bestemmelser", som var gjeldende før innføringen av ISO 1940-1-2007.

I avsnitt 3 i denne standarden, som er utarbeidet av de beste spesialistene på balansering fra Sovjetunionen, står det rimeligvis følgende:

- Rotorer av produkter klassifisert under 1. kvalitetsklasse for balansering (klasse G0.4 i henhold til ISO 1940-1-2007) skal balanseres i egne lagre i eget hus under alle driftsforhold ved hjelp av eget drivverk.

- Rotorer av produkter klassifisert under den andre balanseringskvalitetsklassen (klasse G1.0) skal balanseres i egne lagre eller i eget hus, med en spesiell drivenhet hvis ingen egen drivenhet er tilgjengelig.

- Rotorer av produkter klassifisert under 3. til 11. kvalitetsklasse for balansering (klasse G2.5 til G4000) kan balanseres som deler eller monteringsenheter.

Essensen av disse anbefalingene er at det ofte er teknisk og økonomisk meningsløst å strebe etter å oppnå balanseringskvalitetsklassene G0,4 og G1,0 på balanseringsmaskinen. Etter at rotorene er installert i maskinen, går den oppnådde nøyaktigheten tapt, og for å gjenopprette den er det nødvendig med ytterligere rebalansering av rotorenheten (i egne lagre og med eget drivverk), utført ved hjelp av bærbart vibrasjonsbalanseringsutstyr.

Som et illustrerende eksempel på denne oppgaven kan vi se på balansering av en slipeskive som er beregnet på bruk på en høypresisjonssylindrisk slipemaskin (nøyaktighetsklasse "C"). I henhold til kravene i den tidligere nevnte tabell 1 i ISO 1940-1-2007 skal slipeskivens balansekvalitet minst være G0,4. Gitt at den forventede rotasjonsfrekvensen til slipeskiven under drift vil være 6000 o/min (100 Hz), kan vi ved hjelp av den velkjente formel 7 i ISO 1940-1-2007 bestemme den tillatte gjenværende spesifikke ubalansen eper, som vil være 0,64 g*mm/kg.

Med andre ord, etter balansering på avbalanseringsmaskinen, som sikrer denne toleransen, bør ikke forskyvningen av massesenteret til slipeskiven i forhold til den teknologiske aksen (avbalanseringsmaskinens dornakse) overstige 0,64 µm. Siden det tillatte radiale avviket på spindelen til en slipemaskin i klasse "C" i henhold til ISO 11654-90 er 2 µm, kan den gjenværende spesifikke ubalansen øke betydelig og overstige toleransen anbefalt av ISO 1940-1-2007 med minst tre ganger etter montering av slipeskiven vår på den (re-baselining av skiven fra den teknologiske aksen til arbeidsaksen). I slike og andre lignende tilfeller er det, som nevnt tidligere, nødvendig med ytterligere balansering for å kompensere for feil som oppstår under monteringsfasen.

Det ovennevnte gjør at vi kan hevde at i de aller fleste tilfeller kan nøyaktighetskravet for mellomtunge og tunge balanseringsmaskiner begrenses til et gjenværende spesifikt ubalanseringsnivå på 0,5 g*mm/kg eller til og med 1,0 g*mm/kg. Ved å implementere denne anbefalingen i praksis kan produsenten redusere kompleksiteten og kostnadene ved produksjon av maskinen betydelig, samtidig som kunden (forutsatt at en rasjonell teknologisk prosess er implementert) kan oppnå den nødvendige balanseringsnøyaktigheten. Det viktigste unntaket fra denne regelen kan være små spesialiserte balanseringsmaskiner som for eksempel brukes til balansering av gyroskoprotorer, turboladere i biler osv. Disse maskinene er konstruert slik at det er mulig å oppnå en gjenværende spesifikk ubalanse på 0,1 g*mm/kg eller lavere, noe som er teknisk forsvarlig og økonomisk gjennomførbart.

2. Om behovet for å inkludere balansemaskiner i registeret over måleinstrumenter

De siste årene har det blitt gjort en forbløffende oppdagelse i vårt land som kunne forvirre de "avdøde i fred" spesialistene fra ENIMS**, som utviklet klassifiseringen av metallskjæremaskiner. Med noens "lette hånd" har en helt ny type utstyr dukket opp på maskinmarkedet - "Vibrasjonsmålingsbalanseringsmaskiner", som må ha et sertifikat fra den russiske statsstandarden og den tilsvarende merkingen.*)

Og alt ville være bra, men det viste seg plutselig at "avanserte" kunder begynte å inkludere i sine tekniske spesifikasjoner et obligatorisk krav om inkludering av balanseringsmaskiner i registeret over måleinstrumenter. La oss prøve å forstå hvor juridisk og teknisk begrunnet dette kravet er, så vel som dets økonomiske gjennomførbarhet.

Til å begynne med er det nyttig å forstå hvordan dette kravet forholder seg til anbefalingene i eksisterende forskriftsdokumenter. La oss starte med ISO 8-82 "Metallskjæremaskiner. Generelle krav til nøyaktighetstesting". Denne standarden fastsetter de grunnleggende konseptene og prinsippene for klassifisering av maskiner etter nøyaktighet, generelle krav til nøyaktighetstesting og generelle krav til metoder for verifisering av nøyaktighet. Det er viktig å merke seg at referansene til prosedyrer for evaluering av maskiners kvalitative egenskaper i denne standarden kun bruker begrepet "verifisering", og at det ikke nevnes noe om behovet for å inkludere maskiner i registeret over måleinstrumenter og følgelig behovet for "kalibrering" av dem.

Det neste dokumentet du bør ta hensyn til, er ISO 20076-2007 (ISO 2953:1999) "Vibrasjoner. Balanseringsmaskiner. Spesifikasjoner og metoder for verifisering." Denne standarden, som stiller spesifikke krav til de tekniske egenskapene til avbalanseringsmaskiner og deres "verifikasjonsmetoder", mangler også krav om nødvendigheten av å kalibrere maskinene og inkludere dem i registeret over måleinstrumenter. I denne forbindelse er det verdt å merke seg at krav knyttet til kalibrering er fraværende i standarder for andre typer verktøymaskiner, for eksempel ISO for slipemaskiner og CNC-maskiner, som også kan omfatte ulike målesystemer.

Dessuten finnes det ikke tilsvarende krav i den tekniske dokumentasjonen for alle kjente modeller av utenlandske balanseringsmaskiner, noe som etter vår mening også er et viktig prejudikat. Basert på argumentene som er presentert ovenfor, kan følgende konklusjoner trekkes:

- Eksisterende regulatoriske og tekniske dokumenter utviklet for verktøymaskiner, og spesielt for balanseringsmaskiner, inkluderer ikke krav til inkludering i registeret over måleinstrumenter og følgelig behovet for kalibrering av dem. Som et resultat øker inkluderingen av slike krav i tekniske spesifikasjoner under konkurransedyktige anskaffelsesprosedyrer "de facto" betydelig produksjonskostnadene for maskiner og utgiftene for deres påfølgende drift, og, som det ser ut for oss, "de jure" krenker rettighetene til bona fide maskinprodusenter som følger bokstaven og ånden i eksisterende forskriftsdokumenter.

- Rutinemessige tester av målesystemet kan og bør utføres som en del av balanseringsmaskinen i samsvar med kravene og anbefalingene i ISO 20076-2007 (ISO 2953:1999), som foreskriver bruk av en referanserotor, et sett med testvekter og kalibrerte vekter under kontrollene. Disse testene må nødvendigvis omfatte følgende typer kontroller:

- Kontroll av den minimalt oppnåelige restubalansen (Umar);

- Kontroll av koeffisienten for reduksjon av ubalanse (URR);

- Kontroll av funksjonen til den betingede balanseringskretsen (med rotasjonsprosedyre av rotoren med 180°).

Det er viktig å merke seg at disse kontrollene utføres uten å demontere målesystemet fra maskinen og ikke krever bruk av et kalibreringsvibrasjonsstativ, noe som eliminerer behovet for å involvere spesialister fra eksterne organisasjoner og reduserer arbeidsintensiteten og kostnadene ved arbeidet betydelig. I tillegg til de viktigste kontrollene som er nevnt ovenfor, kan andre viktige parametere i målesystemet om nødvendig kontrolleres direkte på maskinen (ved hjelp av den nevnte referanserotoren, et sett med testvekter og kalibrerte vekter), inkludert:

- Repeterbarhet av amplitude- og fasevibrasjonssignalavlesninger fra måling til måling;

- Linearitet i målesystemets avlesninger etter vibrasjonssignalets amplitude;

- Målesystemets oppløsningsevne (minste nivå av ubalanse som målesystemet registrerer jevnt og trutt), osv.

Konklusjon

Forfatteren håper at både kunder og produsenter av balanseringsmaskiner vil forstå argumentene og anbefalingene i dette arbeidet, hvis hovedmål er å minimere produksjonskostnadene for begge parter og samtidig sikre riktig kvalitet på balanseringsoperasjonene.

*Note: Hvis denne trenden fortsetter å utvikle seg, er det ikke utelukket at vi snart vil høre om utviklingen av vibrasjonsmålende slipemaskiner, vibrasjonsmålende presser og til og med vibrasjonsmålende valsemøller. De har tross alt det til felles med balanseringsmaskiner at de kan bruke spesialisert utstyr for vibrasjonsmåling.

ENIMS står for "Experimental Research Institute of Metal-Cutting Machine Tools" (Экспериментально-исследовательский институт металлорежущих станков). Dette var et forskningsinstitutt i Sovjetunionen som var dedikert til utvikling og forbedring av ulike typer maskiner og utstyr for metallskjæring. Instituttet spilte en viktig rolle i utviklingen av maskinindustrien og standardiseringen av metallbearbeidingsutstyr ved å utvikle forskriftsdokumenter og standarder, for eksempel klassifiseringsverktøy for verktøymaskiner og metoder for nøyaktighetstesting av disse.

V.D. Feldman, sjefspesialist i LLC "Kinematics", 2024

0 Kommentarer