Inleiding

In de afgelopen anderhalf jaar heeft ons bedrijf meer dan 30 aanvragen ontvangen voor de aankoop van verschillende soorten balanceermachines. Uit een analyse van de technische specificaties bij deze aanvragen blijkt dat de meeste een aantal kenmerken bevatten die een aanzienlijke invloed hebben op de productietijd en -kosten van de machines en die ook de lijst van potentiële leveranciers minimaliseren. Twee eisen springen eruit:

- De vereiste om een specifieke resterende onbalans te garanderen die niet groter mag zijn dan 0,1 g*mm/kg (µm).

- De eis om de balanceermachine op te nemen in het Register van Meetinstrumenten.

Laten we de redelijkheid en haalbaarheid van het implementeren van deze vereisten analyseren vanuit het perspectief van een echte consument.

1. Analyse van nauwkeurigheidseisen voor de machine

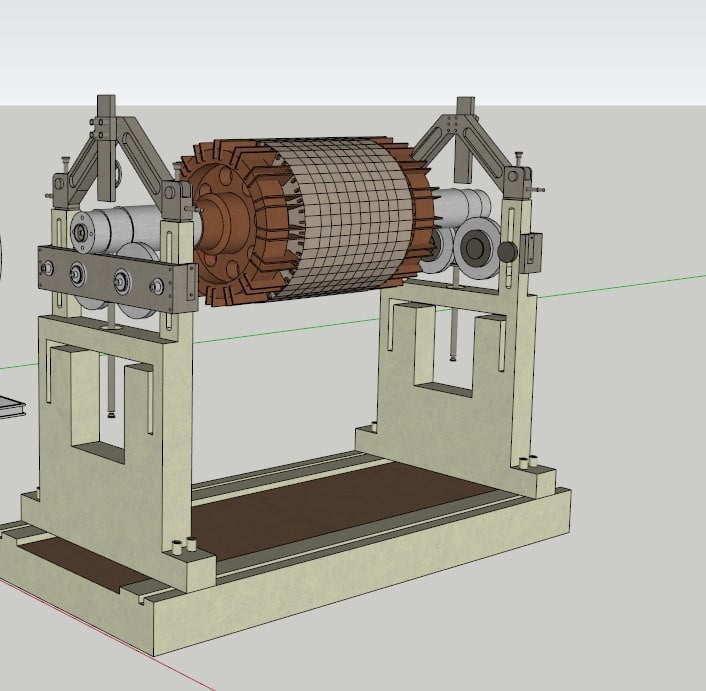

We controleren de geldigheid van de nauwkeurigheidseisen van de klant aan de hand van een technische specificatie voor een balanceermachine die ontworpen is om rotoren van elektromotoren, turbo-eenheden en compressoren met een gewicht tussen 10 en 1500 kg te balanceren. De specificatie stelt een tolerantie vast voor specifieke resterende onbalans die volgens de klant niet hoger mag zijn dan 0,1 g*mm/kg.

Om deze eis te verifiëren, verwijzen we naar Tabel 1 van ISO 1940-1-2007 "Mechanische trillingen - Balanskwaliteitseisen voor rotoren". Gebaseerd op de aanbevelingen van deze tabel, nemen we aan dat de balansnauwkeurigheid van de rotoren van elektromotoren, turbo-eenheden en compressoren, die de bestelde machine moet garanderen, moet voldoen aan de G2.5 kwaliteitsklasse. Ervan uitgaande dat de verwachte operationele rotatiefrequentie van de gebalanceerde rotor bijvoorbeeld 200 Hz is (wat met een grote marge de rotatiefrequenties van de meeste bekende machines dekt), kunnen we eenvoudig de toegestane resterende specifieke onbalans voor statisch (enkelvlaks) balanceren berekenen met formule 5 uit de norm: eper = 2500 / (6,28 * 200) = 1,99 g*mm/kg.

Gezien de aanbevelingen van dezelfde ISO 1940-1-2007-norm in hoofdstuk 7 moet de toegestane waarde voor een asymmetrische rotor met twee steunen tijdens het dynamisch balanceren ten minste 0,3 * eper zijn, wat in ons geval 0,6 g*mm/kg zou zijn, en niet 0,1 g*mm/kg zoals vereist in de oorspronkelijke technische specificatie.

Met andere woorden, zoals uit onze analyse blijkt, zijn de eisen voor de nauwkeurigheid van de balanceermachine in deze technische specificatie (en vele andere soortgelijke documenten) duidelijk buitensporig. De praktische uitvoering van deze buitensporige eisen brengt voor de fabrikant serieuze ontwerp- en technologische taken met zich mee, die meestal ontstaan bij de productie van machines met een uitzonderlijk hoge nauwkeurigheid, wat ongetwijfeld van invloed is op de kosten en de productietijd van de machines. Bovendien zijn deze eisen technisch niet altijd haalbaar.

Het is ook belangrijk om op te merken dat de effectieve werking van dergelijke zeer nauwkeurige machines kan vereisen dat de potentiële klant aan verschillende aanvullende voorwaarden voldoet, zoals de noodzaak van thermo-constante en schone ruimten, trillingsisolerende funderingen, enzovoort, waarvan de aanlegkosten zelfs hoger kunnen zijn dan de kosten in verband met de aanschaf van de machine. Als reactie op het mogelijke bezwaar van de vertegenwoordiger van de klant (de auteur van de bovengenoemde technische specificatie) dat het voldoen aan deze eis het mogelijk maakt om een aanzienlijk lagere resterende onbalans op de machine te bereiken, die feitelijk overeenkomt met de G0.4 graad, kan hen worden aanbevolen om zich vertrouwd te maken met de aanbevelingen van ISO 22061-76 "Machines en technologische apparatuur. Systeem van balanceerkwaliteitsklassen. Basisbepalingen", die van kracht was vóór de introductie van ISO 1940-1-2007.

Sectie 3 van deze standaard, opgesteld door de beste specialisten op het gebied van balanceren uit de Sovjet-Unie, stelt redelijkerwijs het volgende:

- Rotoren van producten die zijn ingedeeld in de 1e balanceerkwaliteitsklasse (klasse G0.4 volgens ISO 1940-1-2007) moeten worden gebalanceerd in hun eigen lagers binnen hun eigen behuizing onder alle bedrijfsomstandigheden met hun eigen aandrijving.

- Rotoren van producten die zijn ingedeeld in de 2e balanceerkwaliteitsklasse (klasse G1.0) moeten worden gebalanceerd in hun eigen lagers of in hun eigen behuizing, met een speciale aandrijving als er geen eigen aandrijving beschikbaar is.

- Rotors van producten die zijn ingedeeld in de 3e tot en met de 11e balanceerkwaliteitsklasse (klassen G2.5 tot G4000) mogen worden gebalanceerd als onderdelen of assemblage-eenheden.

De essentie van deze aanbevelingen is dat het streven naar balanceerkwaliteit G0,4 en G1,0 op de balanceermachine vaak technisch en economisch zinloos is. Na het installeren van de rotoren in de machine gaat de bereikte nauwkeurigheid verloren en om deze te herstellen is een extra herbalancering van de rotorsamenstelling (in zijn eigen lagers en met zijn eigen aandrijving) nodig, uitgevoerd met draagbare trilbalanceerapparatuur.

Als illustratief voorbeeld van deze stelling kunnen we het balanceren van een slijpschijf beschouwen die bedoeld is voor gebruik op een hoogprecieze rondslijpmachine (nauwkeurigheidsklasse "C"). Volgens de eisen van de eerder genoemde Tabel 1 van ISO 1940-1-2007 moet de balanceerkwaliteit van de slijpschijf minimaal voldoen aan de G0.4 graad. Gegeven dat de verwachte rotatiefrequentie van de slijpschijf tijdens bedrijf 6000 rpm (100 Hz) zal zijn, bepalen we met behulp van de bekende formule 7 van ISO 1940-1-2007 de toelaatbare resterende specifieke onbalans eper, die 0,64 g*mm/kg zal zijn.

Met andere woorden, na het balanceren op de balanceermachine, waarbij deze tolerantie gewaarborgd is, mag de verplaatsing van het massamiddelpunt van de slijpschijf ten opzichte van de technologische as (as van de doorn van de balanceermachine) niet groter zijn dan 0,64 µm. Aangezien de toegestane radiale uitloop van de spindel van een klasse "C" slijpmachine volgens ISO 11654-90 2 µm is, kan na montage van onze slijpschijf erop (re-baselining van de schijf van de technologische as naar de werkas), de resterende specifieke onbalans aanzienlijk toenemen en de tolerantie aanbevolen door ISO 1940-1-2007 minstens drie keer overschrijden. In dergelijke en andere soortgelijke gevallen is, zoals eerder vermeld, extra balanceren nodig om fouten te compenseren die ontstaan tijdens de montagefase.

Op basis van het bovenstaande kunnen we stellen dat in de overgrote meerderheid van de gevallen de vereiste nauwkeurigheid voor middelzware en zware balanceermachines beperkt kan worden tot een restspecifiek onbalansniveau van 0,5 g*mm/kg of zelfs 1,0 g*mm/kg. Door deze aanbeveling in de praktijk toe te passen, kan de fabrikant de complexiteit en de kosten van de productie van de machine aanzienlijk verminderen, terwijl de klant (mits een rationeel technologisch proces wordt toegepast) de vereiste balanceernauwkeurigheid kan bereiken. De belangrijkste uitzondering op deze regel zijn kleine gespecialiseerde balanceermachines die bijvoorbeeld gebruikt worden voor het balanceren van rotors van gyroscopen, turboladers in auto's, enz. De ontwerpkenmerken van deze machines maken het mogelijk om een residueel specifiek onbalansniveau van 0,1 g*mm/kg of lager te bereiken, wat technisch gerechtvaardigd en economisch haalbaar is.

2. Over de noodzaak om balanceermachines op te nemen in het register van meetinstrumenten

In de afgelopen jaren is er in ons land een verbazingwekkende ontdekking gedaan die de "in vrede heengegane" specialisten van ENIMS**, die de classificator van metaalsnijmachines ontwikkelden, in verwarring zou kunnen brengen. Met iemands "lichte hand" is er een compleet nieuw type apparatuur op de markt verschenen - "Trillingsmeet-balanceermachines", die een certificaat van de Russische staatsnorm en de bijbehorende markering moeten hebben.*)

En alles zou goed gaan, maar plotseling bleek dat "geavanceerde" klanten in hun technische specificaties een verplichte eis begonnen op te nemen voor de opname van balanceermachines in het Register van Meetinstrumenten. Laten we proberen te begrijpen hoe juridisch en technisch gerechtvaardigd deze eis is, evenals de economische haalbaarheid ervan.

Om te beginnen is het nuttig om te begrijpen hoe deze vereiste zich verhoudt tot de aanbevelingen van bestaande regelgevende documenten. Laten we beginnen met ISO 8-82 "Machines voor metaalbewerking. Algemene eisen voor nauwkeurigheidsbeproeving". Deze norm legt de basisconcepten en principes vast van machineclassificatie op basis van nauwkeurigheid, algemene eisen voor nauwkeurigheidstesten en algemene eisen voor nauwkeurigheidsverificatiemethoden. Het is belangrijk om op te merken dat in de verwijzingen naar procedures voor het evalueren van de kwalitatieve eigenschappen van machines in deze norm alleen de term "verificatie" wordt gebruikt en er geen melding wordt gemaakt van de noodzaak om machines op te nemen in het Register van Meetinstrumenten en dus van de noodzaak voor hun "kalibratie".

Het volgende document om aandacht aan te besteden is ISO 20076-2007 (ISO 2953:1999) "Trillingen. Balanceermachines. Specificaties en methoden voor hun verificatie". In deze norm, die specifieke eisen stelt aan de technische eigenschappen van balanceermachines en hun "controle"-methoden, ontbreken ook eisen die voorzien in de noodzaak om de machines te kalibreren en ze op te nemen in het Register van Meetinstrumenten. In dit verband moet worden opgemerkt dat eisen met betrekking tot kalibratie ontbreken in normen voor andere soorten gereedschapsmachines, zoals ISO voor slijpmachines en CNC-machines, die ook verschillende meetsystemen kunnen bevatten.

Bovendien worden soortgelijke eisen niet aangetroffen in de technische documentatie van alle bekende modellen buitenlandse balanceermachines, wat volgens ons ook een belangrijk precedent is. Op basis van bovenstaande argumenten kunnen de volgende conclusies worden getrokken:

- Bestaande regelgevende en technische documenten die zijn ontwikkeld voor werktuigmachines en in het bijzonder voor balanceermachines, bevatten geen eisen voor hun opname in het Register van Meetinstrumenten en, als gevolg daarvan, de noodzaak van hun kalibratie. Als gevolg hiervan verhoogt het opnemen van dergelijke eisen in technische specificaties tijdens aanbestedingsprocedures "de facto" aanzienlijk de productiekosten van machines en de kosten voor hun latere werking en schendt het, zoals het ons voorkomt, "de jure" de rechten van bonafide machinefabrikanten die de letter en de geest van bestaande regelgevende documenten volgen.

- Routinetests van het meetsysteem kunnen en moeten worden uitgevoerd als onderdeel van de balanceermachine in overeenstemming met de eisen en aanbevelingen van ISO 20076-2007 (ISO 2953:1999), die voorzien in het gebruik van een referentierotor, een set testgewichten en gekalibreerde weegschalen tijdens controles. Deze tests moeten noodzakelijkerwijs de volgende soorten controles omvatten:

- Controle van de minimaal haalbare resterende onbalans (Umar);

- De onbalansreductiecoëfficiënt (URR) controleren;

- De werking van het conditionele uitbalanceercircuit controleren (met de rotatieprocedure van de rotor over 180°).

Het is belangrijk om op te merken dat deze controles worden uitgevoerd zonder het meetsysteem van de machine te demonteren en dat er geen kalibratietrilstandaard nodig is, waardoor het niet nodig is om specialisten van externe organisaties in te schakelen en de arbeidsintensiviteit en de kosten van het werk aanzienlijk worden verlaagd. Naast de bovengenoemde hoofdcontroles kunnen, indien nodig, andere belangrijke parameters van het meetsysteem direct op de machine worden gecontroleerd (met behulp van de eerder genoemde referentierotor, een set testgewichten en gekalibreerde weegschalen), waaronder:

- Herhaalbaarheid van amplitude- en fasetrillingssignaalmetingen van meting tot meting;

- Lineariteit van meetsysteemmetingen door de amplitude van het trillingssignaal;

- Resolutievermogen van het meetsysteem (minimumniveau van onbalans dat gestaag wordt geregistreerd door het meetsysteem), enz.

Conclusie

De auteur hoopt dat zowel klanten als fabrikanten van balanceermachines de argumenten en aanbevelingen in dit werk zullen begrijpen, met als hoofddoel de productiekosten voor beide partijen te minimaliseren en tegelijkertijd de juiste kwaliteit van de balanceeroperaties te waarborgen.

*Noot: Als deze trend zich blijft ontwikkelen, is het niet uitgesloten dat we binnenkort meer te weten zullen komen over de creatie van Trillingsmeetslijpmachines, Trillingsmeetpersen en zelfs Trillingsmeetwalsen. Zij delen immers met balanceermachines het mogelijke gebruik van gespecialiseerde trillingsmeetapparatuur.

ENIMS staat voor "Experimental Research Institute of Metal-Cutting Machine Tools" (Экспериментально-исследовательский институт металлорежущих станков). Dit was een onderzoeksinstituut in de Sovjet-Unie dat zich toelegde op de ontwikkeling en verbetering van verschillende soorten machines en apparatuur voor het snijden van metaal. Het instituut speelde een belangrijke rol in de vooruitgang van de machinebouwindustrie en de standaardisatie van metaalbewerkingsapparatuur door regelgevende documenten en standaarden te ontwikkelen, zoals classificeerders voor gereedschapsmachines en methodes voor het testen van hun nauwkeurigheid.

V.D. Feldman, hoofdspecialist van LLC "Kinematics," 2024

0 Opmerkingen