Introduction

Depuis un an et demi, notre entreprise a reçu plus de 30 demandes concernant l'achat de différents types de machines à équilibrer. L'analyse des spécifications techniques jointes à ces demandes révèle que la plupart d'entre elles comportent un certain nombre de caractéristiques qui ont un impact significatif sur les délais et les coûts de production des machines et qui réduisent également la liste des fournisseurs potentiels. Parmi ces caractéristiques, deux exigences se distinguent :

- L'exigence de garantir un déséquilibre résiduel spécifique, qui ne doit pas dépasser 0,1 g*mm/kg (µm).

- L'obligation d'inscrire la machine à équilibrer au registre des instruments de mesure.

Analysons le caractère raisonnable et la faisabilité de la mise en œuvre de ces exigences du point de vue d'un consommateur réel.

1. Analyse des exigences de précision pour la machine

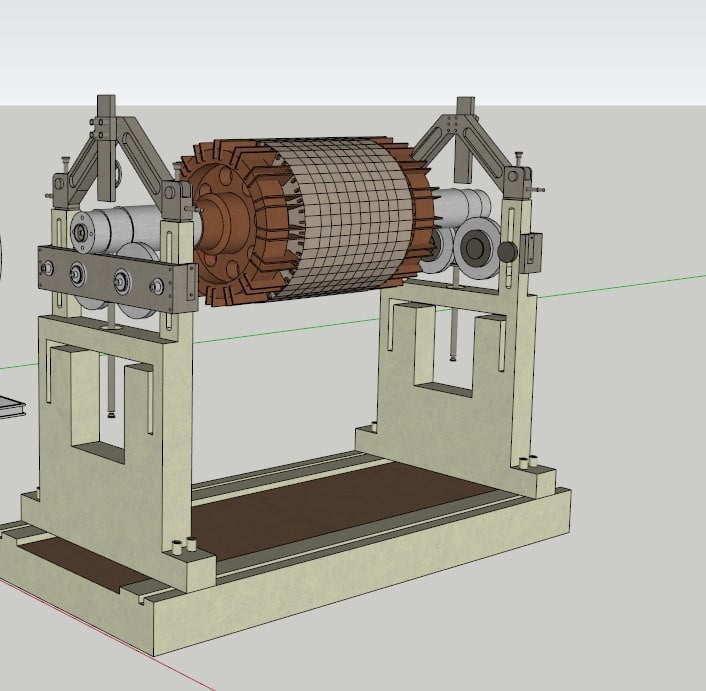

Nous allons vérifier la validité des exigences de précision du client à l'aide d'une spécification technique pour une machine à équilibrer conçue pour équilibrer des rotors de moteurs électriques, de turbos et de compresseurs pesant entre 10 et 1500 kg. La spécification fixe une tolérance pour le déséquilibre résiduel spécifique qui, selon le client, ne doit pas dépasser 0,1 g*mm/kg.

Pour vérifier cette exigence, nous nous référons au tableau 1 de la norme ISO 1940-1-2007 "Vibrations mécaniques - Exigences de qualité de l'équilibrage des rotors". Sur la base des recommandations de ce tableau, nous supposons que la précision d'équilibrage des rotors de moteurs électriques, de turbines et de compresseurs, que la machine commandée doit assurer, doit être conforme au niveau de qualité G2.5. En supposant que la fréquence de rotation prévue du rotor équilibré est, par exemple, de 200 Hz (ce qui couvre avec une grande marge les fréquences de rotation de la plupart des machines connues), nous pouvons facilement calculer le déséquilibre spécifique résiduel admissible pour l'équilibrage statique (dans un seul plan) en utilisant la formule 5 de la norme : eper = 2500 / (6,28 * 200) = 1,99 g*mm/kg.

Compte tenu des recommandations de la même norme ISO 1940-1-2007, fournies à la section 7, la valeur admissible fixée pour un rotor asymétrique à deux supports pendant l'équilibrage dynamique devrait être d'au moins 0,3 * eper, ce qui, dans notre cas, correspondrait à 0,6 g*mm/kg, et non à 0,1 g*mm/kg comme l'exigeait la spécification technique initiale.

En d'autres termes, comme le montre notre analyse, les exigences relatives à la précision de la machine d'équilibrage figurant dans cette spécification technique (et dans de nombreux autres documents similaires) sont manifestement excessives. La mise en œuvre pratique de ces exigences excessives oblige le fabricant à résoudre de graves problèmes de conception et de technologie, qui se posent généralement lors de la production de machines d'une précision exceptionnellement élevée, ce qui affecte sans aucun doute le coût et le temps de production des machines. En outre, ces exigences ne sont pas toujours techniquement réalisables.

Il est également important de noter que le fonctionnement efficace de ces machines de haute précision peut exiger du client potentiel qu'il remplisse plusieurs conditions supplémentaires, telles que la nécessité de disposer de salles thermoconstantes et propres, de fondations isolant des vibrations, etc. dont les coûts de création peuvent même dépasser les coûts associés à l'acquisition de la machine. En réponse à l'objection éventuelle du représentant du client (l'auteur de la spécification technique susmentionnée) selon laquelle le respect de cette exigence permet d'obtenir un déséquilibre résiduel nettement plus faible sur la machine, correspondant en fait au grade G0.4, on peut lui recommander de se familiariser avec les recommandations de la norme ISO 22061-76 "Machines et équipements technologiques. Système de grades de qualité d'équilibrage. Dispositions fondamentales", qui était en vigueur avant l'introduction de la norme ISO 1940-1-2007.

La section 3 de cette norme, préparée par les meilleurs spécialistes de l'équilibrage de l'Union soviétique, énonce raisonnablement ce qui suit :

- Les rotors des produits classés dans le premier grade de qualité d'équilibrage (grade G0.4 selon la norme ISO 1940-1-2007) doivent être équilibrés dans leurs propres roulements à l'intérieur de leur propre carter dans toutes les conditions de fonctionnement en utilisant leur propre entraînement.

- Les rotors des produits classés dans la deuxième catégorie de qualité d'équilibrage (catégorie G1.0) doivent être équilibrés dans leurs propres roulements ou dans leur propre boîtier, avec un entraînement spécial s'il n'y a pas d'entraînement propre.

- Les rotors des produits classés dans les grades de qualité d'équilibrage 3 à 11 (grades G2.5 à G4000) sont autorisés à être équilibrés en tant que pièces ou unités d'assemblage.

L'essentiel de ces recommandations est que s'efforcer d'obtenir des degrés de qualité d'équilibrage G0,4 et G1,0 sur la machine d'équilibrage est souvent techniquement et économiquement inutile. Après l'installation des rotors dans la machine, la précision obtenue est perdue et, pour la rétablir, un rééquilibrage supplémentaire de l'ensemble du rotor (dans ses propres roulements et avec son propre entraînement) est nécessaire, réalisé à l'aide d'un équipement d'équilibrage vibratoire portable.

Pour illustrer cette thèse, nous pouvons considérer l'équilibrage d'une meule destinée à être utilisée sur une rectifieuse cylindrique de haute précision (classe de précision "C"). Selon les exigences du tableau 1 susmentionné de la norme ISO 1940-1-2007, la qualité de l'équilibrage de la meule doit au moins correspondre à la classe G0.4. Étant donné que la fréquence de rotation prévue de la meule en cours de fonctionnement sera de 6 000 tr/min (100 Hz), nous déterminons, à l'aide de la formule 7 bien connue de la norme ISO 1940-1-2007, le déséquilibre spécifique résiduel admissible eper, qui sera de 0,64 g*mm/kg.

En d'autres termes, après équilibrage sur la machine à équilibrer, en respectant cette tolérance, le déplacement du centre de masse de la meule par rapport à l'axe technologique (axe du mandrin de la machine à équilibrer) ne doit pas dépasser 0,64 µm. Étant donné que le faux-rond radial admissible de la broche d'une rectifieuse de classe "C" selon la norme ISO 11654-90 est de 2 µm, après le montage de notre meule sur celle-ci (réalignement de la meule de l'axe technologique à l'axe de travail), le déséquilibre spécifique résiduel peut augmenter de manière significative et dépasser d'au moins trois fois la tolérance recommandée par la norme ISO 1940-1-2007. Dans ce cas et dans d'autres cas similaires, comme indiqué précédemment, un équilibrage supplémentaire est nécessaire pour compenser les erreurs survenues au cours de la phase d'assemblage.

Ce qui précède nous permet d'affirmer que dans la grande majorité des cas, l'exigence de précision pour les machines d'équilibrage moyennes et lourdes peut être limitée à un niveau de déséquilibre spécifique résiduel de 0,5 g*mm/kg, voire de 1,0 g*mm/kg. L'application de cette recommandation dans la pratique permet au fabricant de réduire considérablement la complexité et le coût de fabrication de la machine, tandis que le client (à condition qu'un processus technologique rationnel soit mis en œuvre) peut atteindre la précision d'équilibrage requise. La principale exception à cette règle peut être les petites machines d'équilibrage spécialisées utilisées, par exemple, pour équilibrer les rotors de gyroscopes, les turbocompresseurs automobiles, etc. Les caractéristiques de conception de ces machines permettent d'atteindre un niveau de déséquilibre spécifique résiduel de 0,1 g*mm/kg ou moins, ce qui est techniquement justifié et économiquement réalisable.

2. Sur la nécessité d'inclure les machines à équilibrer dans le registre des instruments de mesure

Ces dernières années, une découverte étonnante a été faite dans notre pays, qui pourrait déconcerter les spécialistes "disparus en paix" de l'ENIMS**, qui ont mis au point le classificateur des machines à découper les métaux. Grâce à la "main légère" de quelqu'un, un tout nouveau type d'équipement est apparu sur le marché des machines - les "machines à équilibrer à mesure de vibration", qui doivent posséder un certificat de la norme d'État russe et le marquage correspondant.*)

Tout allait bien, mais il s'est soudain avéré que des clients "avancés" ont commencé à inclure dans leurs spécifications techniques une exigence obligatoire d'inscription des machines d'équilibrage au registre des instruments de mesure. Essayons de comprendre dans quelle mesure cette exigence est justifiée d'un point de vue juridique et technique, ainsi que sa faisabilité économique.

Pour commencer, il est utile de comprendre comment cette exigence est liée aux recommandations des documents réglementaires existants. Commençons par la norme ISO 8-82 "Machines de coupe des métaux. Exigences générales pour les essais de précision". Cette norme établit les concepts et principes de base de la classification des machines en fonction de la précision, les exigences générales pour les essais de précision et les exigences générales pour les méthodes de vérification de la précision. Il est important de noter que les références aux procédures d'évaluation des caractéristiques qualitatives des machines dans cette norme n'utilisent que le terme "vérification" et qu'il n'est pas fait mention de la nécessité d'inclure les machines dans le registre des instruments de mesure et, par conséquent, de la nécessité de leur "étalonnage".

Le prochain document auquel il faut prêter attention est l'ISO 20076-2007 (ISO 2953:1999) "Vibration. Machines à équilibrer. Spécifications et méthodes de vérification". Cette norme, qui fixe des exigences spécifiques pour les caractéristiques techniques des machines à équilibrer et leurs méthodes de "vérification", ne contient pas non plus d'exigences relatives à la nécessité d'étalonner les machines et de les inclure dans le registre des instruments de mesure. À cet égard, il convient de noter que les exigences relatives à l'étalonnage sont absentes des normes applicables à d'autres types de machines-outils, telles que les normes ISO pour les rectifieuses et les machines à commande numérique, qui peuvent également inclure divers systèmes de mesure.

En outre, des exigences similaires ne figurent pas dans la documentation technique de tous les modèles connus de machines à équilibrer étrangères, ce qui, à notre avis, constitue également un précédent important. Sur la base des arguments présentés ci-dessus, les conclusions suivantes peuvent être tirées :

- Les documents réglementaires et techniques existants, élaborés pour les machines-outils et, en particulier, pour les machines d'équilibrage, ne prévoient pas d'exigences concernant leur inscription au registre des instruments de mesure et, par conséquent, la nécessité de leur étalonnage. Par conséquent, l'inclusion de telles exigences dans les spécifications techniques lors des procédures de passation de marchés publics augmente "de facto" de manière significative les coûts de production des machines et les dépenses liées à leur fonctionnement ultérieur et, comme il nous semble, "de jure" viole les droits des fabricants de machines de bonne foi qui suivent la lettre et l'esprit des documents réglementaires existants.

- Les essais de routine du système de mesure peuvent et doivent être effectués dans le cadre de la machine à équilibrer conformément aux exigences et recommandations de la norme ISO 20076-2007 (ISO 2953:1999), qui prévoient l'utilisation d'un rotor de référence, d'un jeu de poids d'essai et de balances étalonnées lors des vérifications. Ces essais doivent nécessairement inclure les types de contrôles suivants :

- Vérification du déséquilibre résiduel minimalement réalisable (Umar) ;

- Vérification du coefficient de réduction des déséquilibres (URR) ;

- Vérification du fonctionnement du circuit d'équilibrage conditionnel (avec la procédure de rotation du rotor de 180°).

Il est important de noter que ces vérifications sont effectuées sans démonter le système de mesure de la machine et ne nécessitent pas l'utilisation d'un banc vibratoire d'étalonnage, ce qui élimine la nécessité d'impliquer des spécialistes d'organisations externes et réduit considérablement l'intensité de la main-d'œuvre et le coût du travail. Outre les principaux contrôles mentionnés ci-dessus, d'autres paramètres importants du système de mesure peuvent, si nécessaire, être vérifiés directement sur la machine (en utilisant le rotor de référence susmentionné, un ensemble de poids de test et des échelles calibrées), notamment :

- Répétabilité de l'amplitude et de la phase des signaux de vibration d'une mesure à l'autre ;

- Linéarité des relevés du système de mesure en fonction de l'amplitude du signal de vibration ;

- Capacité de résolution du système de mesure (niveau minimum de déséquilibre régulièrement enregistré par le système de mesure), etc.

Conclusion

L'auteur espère que les clients et les fabricants de machines à équilibrer comprendront les arguments et les recommandations présentés dans cet ouvrage, dont l'objectif principal est de minimiser les coûts de production pour les deux parties tout en garantissant une bonne qualité des opérations d'équilibrage.

*Note : Si cette tendance se poursuit, il n'est pas exclu que nous apprenions bientôt la création de rectifieuses à mesure de vibration, de presses à mesure de vibration et même de laminoirs à mesure de vibration. Après tout, ces machines partagent avec les machines d'équilibrage la possibilité d'utiliser des équipements spécialisés dans la mesure des vibrations.

ENIMS signifie "Experimental Research Institute of Metal-Cutting Machine Tools" (Экспериментально-исследовательский институт металлорежущих станков). Il s'agissait d'un institut de recherche de l'Union soviétique consacré au développement et à l'amélioration de divers types de machines et d'équipements d'usinage des métaux. L'institut a joué un rôle important dans l'avancement de l'industrie de la construction mécanique et la normalisation des équipements de travail des métaux en élaborant des documents réglementaires et des normes, tels que des classificateurs pour les machines-outils et des méthodes pour tester leur précision.

V.D. Feldman, spécialiste en chef de la LLC "Kinematics", 2024

0 Commentaire