Uvod

V zadnjem letu in pol je naše podjetje prejelo več kot 30 povpraševanj o nakupu različnih vrst balansirnih strojev. Analiza tehničnih specifikacij, priloženih tem poizvedbam, je pokazala, da večina vključuje številne značilnosti, ki bistveno vplivajo na časovni razpored proizvodnje in stroške strojev ter zmanjšujejo seznam potencialnih dobaviteljev. Med njimi izstopata dve zahtevi:

- Zahteva po zagotavljanju specifičnega preostalega neravnovesja, ki ne sme presegati 0,1 g*mm/kg (µm).

- Zahteva po vključitvi tehtnice v register merilnih instrumentov.

Analizirajmo smiselnost in izvedljivost izvajanja teh zahtev z vidika resničnega potrošnika.

1. Analiza zahtev glede natančnosti stroja

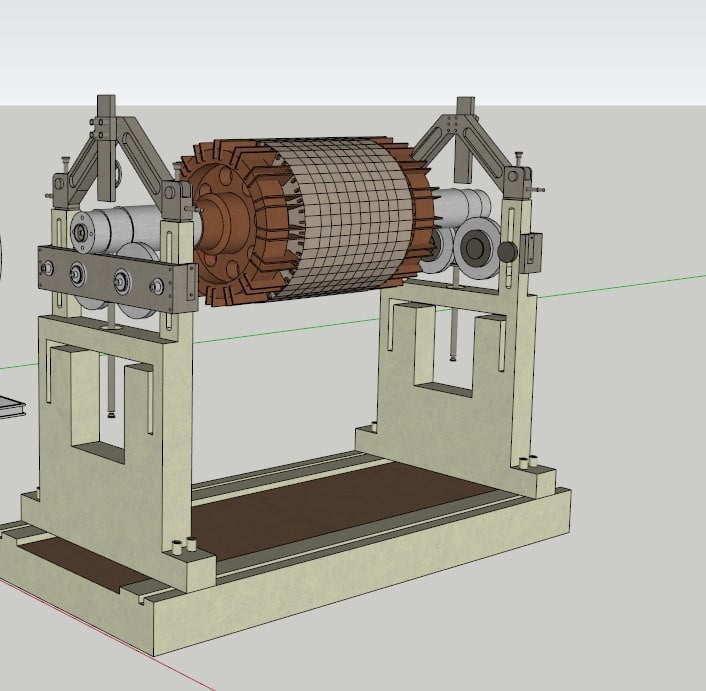

Preverili bomo veljavnost strankine zahteve po natančnosti z uporabo tehnične specifikacije za balansirni stroj, namenjen balansiranju rotorjev elektromotorjev, turbinskih enot in kompresorjev, ki tehtajo med 10 in 1500 kg. Specifikacija določa toleranco za specifično preostalo neuravnoteženost, ki po mnenju stranke ne sme presegati 0,1 g*mm/kg.

Za preverjanje te zahteve glej preglednico 1 standarda ISO 1940-1-2007 "Mehanske vibracije - Zahteve za kakovost ravnotežja za rotorje". Na podlagi priporočil iz te preglednice predvidevamo, da mora natančnost uravnoteženja rotorjev elektromotorjev, turboagregatov in kompresorjev, ki jo mora zagotoviti naročeni stroj, ustrezati kakovostnemu razredu G2.5. Ob predpostavki, da je pričakovana delovna vrtilna frekvenca uravnoteženega rotorja na primer 200 Hz (ki z veliko rezervo pokriva vrtilne frekvence večine znanih strojev), lahko enostavno izračunamo dopustno preostalo specifično neuravnoteženost za statično (enopravilno) uravnoteženje s formulo 5 iz standarda: eper = 2500 / (6,28 * 200) = 1,99 g*mm/kg.

Ob upoštevanju priporočil istega standarda ISO 1940-1-2007 iz oddelka 7 bi morala biti dovoljena vrednost, določena za asimetrični rotor z dvema podporama med dinamičnim uravnoteženjem, vsaj 0,3 * eper, kar bi v našem primeru pomenilo 0,6 g*mm/kg in ne 0,1 g*mm/kg, kot se zahteva v prvotni tehnični specifikaciji.

Z drugimi besedami, kot kaže naša analiza, so zahteve glede natančnosti balansirnega stroja v tej tehnični specifikaciji (in številnih drugih podobnih dokumentih) očitno pretirane. Praktično izvajanje teh pretiranih zahtev vključuje proizvajalca v reševanje resnih konstrukcijskih in tehnoloških nalog, ki se običajno pojavijo pri proizvodnji strojev z izjemno visoko natančnostjo, kar nedvomno vpliva na stroške in čas proizvodnje strojev. Poleg tega te zahteve niso vedno tehnično izvedljive.

Pomembno je tudi opozoriti, da lahko učinkovito delovanje tako natančnih strojev od potencialne stranke zahteva izpolnjevanje več dodatnih pogojev, kot so potreba po toplotno konstantnih in čistih prostorih, temeljih za izolacijo vibracij itd., katerih stroški izdelave lahko celo presegajo stroške, povezane z nakupom stroja. Na morebitni ugovor predstavnika stranke (avtorja omenjene tehnične specifikacije), da izpolnjevanje te zahteve omogoča doseganje bistveno manjše preostale neuravnoteženosti na stroju, ki dejansko ustreza stopnji G0,4, mu lahko priporočimo, da se seznani s priporočili standarda ISO 22061-76 "Stroji in tehnološka oprema. Sistem razredov kakovosti uravnoteženja. Osnovne določbe", ki je veljal pred uvedbo standarda ISO 1940-1-2007.

Oddelek 3 tega standarda, ki so ga pripravili najboljši strokovnjaki na področju uravnoteženja iz Sovjetske zveze, utemeljeno navaja naslednje:

- Rotorji izdelkov, ki so razvrščeni v 1. razred kakovosti uravnoteženja (razred G0.4 v skladu s standardom ISO 1940-1-2007), morajo biti uravnoteženi v lastnih ležajih v lastnem ohišju v vseh delovnih pogojih z uporabo lastnega pogona.

- Rotorje izdelkov, razvrščenih v 2. kakovostni razred uravnoteženja (razred G1.0), je treba uravnotežiti v lastnih ležajih ali v lastnem ohišju s posebnim pogonom, če lastnega pogona ni na voljo.

- Rotorje izdelkov, razvrščenih v 3. do 11. razred kakovosti uravnoteženja (razredi G2.5 do G4000), je dovoljeno uravnotežiti kot dele ali montažne enote.

Bistvo teh priporočil je, da je prizadevanje za doseganje razredov kakovosti uravnoteženja G0,4 in G1,0 na izravnalnem stroju pogosto tehnično in ekonomsko nesmiselno. Po namestitvi rotorjev v stroj se dosežena natančnost izgubi, za njeno ponovno vzpostavitev pa je potrebno dodatno ponovno uravnoteženje sklopa rotorjev (v lastnih ležajih in z lastnim pogonom), ki se izvede s prenosno opremo za vibracijsko uravnoteženje.

Kot ponazoritveni primer te teze si lahko ogledamo uravnoteženje brusilnega kolesa, namenjenega za uporabo na zelo natančnem cilindričnem brusilnem stroju (razred natančnosti "C"). V skladu z zahtevami prej omenjene preglednice 1 standarda ISO 1940-1-2007 mora kakovost uravnoteženja brusnega kolesa ustrezati vsaj razredu G0,4. Glede na to, da bo pričakovana frekvenca vrtenja brusilnega kolesa med delovanjem 6000 vrtljajev na minuto (100 Hz), po znani formuli 7 standarda ISO 1940-1-2007 določimo dopustno preostalo specifično neuravnoteženost eper, ki znaša 0,64 g*mm/kg.

Z drugimi besedami, po izravnavi na izravnalnem stroju ob upoštevanju te tolerance premik masnega središča brusnega kolesa glede na tehnološko os (os trna izravnalnega stroja) ne sme presegati 0,64 µm. Ker je dovoljeni radialni hod vretena brusilnega stroja razreda "C" v skladu s standardom ISO 11654-90 2 µm, se lahko po namestitvi našega brusilnega kolesa nanj (ponovnem uravnoteženju kolesa s tehnološke osi na delovno os) preostala specifična neuravnoteženost znatno poveča in vsaj trikrat preseže toleranco, ki jo priporoča standard ISO 1940-1-2007. V takšnih in podobnih primerih je, kot smo že omenili, potrebno dodatno uravnoteženje, da se izravnajo napake, ki nastanejo v fazi montaže.

Na podlagi navedenega lahko trdimo, da je v veliki večini primerov zahteva po natančnosti za srednje težke in težke stroje za uravnoteženje lahko omejena na raven specifičnega preostalega neravnovesja 0,5 g*mm/kg ali celo 1,0 g*mm/kg. Izvajanje tega priporočila v praksi omogoča proizvajalcu, da znatno zmanjša zapletenost in stroške izdelave stroja, medtem ko lahko kupec (če se izvaja racionalen tehnološki postopek) doseže zahtevano natančnost uravnoteženja. Glavna izjema od tega pravila so lahko majhni specializirani balansirni stroji, ki se uporabljajo na primer za balansiranje rotorjev giroskopov, avtomobilskih turbinskih polnilnikov itd. Konstrukcijske značilnosti teh strojev omogočajo doseganje ravni preostale specifične neuravnoteženosti 0,1 g*mm/kg ali manj, kar je tehnično upravičeno in ekonomsko izvedljivo.

2. O potrebi po vključitvi tehtnic v register merilnih instrumentov

V zadnjih letih je v naši državi prišlo do presenetljivega odkritja, ki bi lahko zmotilo "v miru preminule" strokovnjake iz ENIMS**, ki so razvili klasifikator strojev za rezanje kovin. Z nekogaršnjo "lahkotno roko" se je na trgu strojev pojavila povsem nova vrsta opreme - "balansirni stroji za merjenje vibracij", ki morajo imeti certifikat ruskega državnega standarda in ustrezno oznako.*)

Vse bi bilo v redu, vendar se je nenadoma izkazalo, da so "napredne" stranke v svoje tehnične specifikacije začele vključevati obvezno zahtevo po vpisu balansirnih strojev v register merilnih instrumentov. Poskusimo razumeti, kako pravno in tehnično upravičena je ta zahteva ter kakšna je njena ekonomska upravičenost.

Najprej je treba razumeti, kako je ta zahteva povezana s priporočili obstoječih regulativnih dokumentov. Začnimo s standardom ISO 8-82 "Stroji za rezanje kovin. Splošne zahteve za preskušanje natančnosti". Ta standard določa osnovne koncepte in načela razvrščanja strojev glede na natančnost, splošne zahteve za preskušanje natančnosti in splošne zahteve za metode preverjanja natančnosti. Pomembno je poudariti, da se v tem standardu pri sklicevanju na postopke ocenjevanja kakovostnih lastnosti strojev uporablja samo izraz "preverjanje", ni pa omenjena potreba po vključitvi strojev v register merilnih instrumentov in s tem potreba po njihovi "kalibraciji".

Naslednji dokument, na katerega je treba biti pozoren, je ISO 20076-2007 (ISO 2953:1999) "Vibracije. Izravnalni stroji. Specifikacije in metode za njihovo preverjanje." V tem standardu, ki določa posebne zahteve za tehnične značilnosti balansirnih strojev in metode njihovega "preverjanja", manjkajo tudi zahteve, ki določajo potrebo po umerjanju strojev in njihovi vključitvi v register merilnih instrumentov. V zvezi s tem je treba opozoriti, da zahtev v zvezi s kalibracijo ni v standardih za druge vrste obdelovalnih strojev, kot so standardi ISO za brusilne stroje in stroje CNC, ki lahko vključujejo tudi različne merilne sisteme.

Poleg tega podobnih zahtev ni v tehnični dokumentaciji za vse znane modele tujih balansirnih strojev, kar je po našem mnenju prav tako pomemben precedens. Na podlagi zgoraj predstavljenih argumentov je mogoče sprejeti naslednje sklepe:

- Obstoječi regulativni in tehnični dokumenti, razviti za obdelovalne stroje in zlasti za stroje za uravnoteženje, ne vključujejo zahtev za njihovo vključitev v register merilnih instrumentov in s tem potrebe po njihovem umerjanju. Zato vključitev takšnih zahtev v tehnične specifikacije med konkurenčnimi postopki javnih naročil "de facto" znatno poveča proizvodne stroške strojev in izdatke za njihovo nadaljnje delovanje ter, kot se nam zdi, "de iure" krši pravice dobrovernih proizvajalcev strojev, ki upoštevajo črko in duha obstoječih regulativnih dokumentov.

- Redni preskusi merilnega sistema se lahko in morajo izvajati kot del balansirnega stroja v skladu z zahtevami in priporočili standarda ISO 20076-2007 (ISO 2953:1999), ki predvideva uporabo referenčnega rotorja, kompleta preskusnih uteži in umerjenih tehtnic med pregledi. Ti preskusi morajo nujno vključevati naslednje vrste pregledov:

- Preverjanje najmanjše dosegljive preostale neuravnoteženosti (Umar);

- Preverjanje koeficienta zmanjšanja neravnovesja (URR);

- Preverjanje delovanja vezja za pogojno uravnoteženje (s postopkom vrtenja rotorja za 180°).

Pomembno je poudariti, da se ti pregledi izvajajo brez demontaže merilnega sistema s stroja in ne zahtevajo uporabe kalibracijskega vibracijskega stojala, kar odpravlja potrebo po sodelovanju strokovnjakov iz zunanjih organizacij ter znatno zmanjšuje delovno intenzivnost in stroške dela. Poleg zgoraj navedenih glavnih pregledov lahko po potrebi neposredno na stroju (z uporabo prej omenjenega referenčnega rotorja, kompleta preskusnih uteži in umerjenih tehtnic) preverite tudi druge pomembne parametre merilnega sistema, vključno z

- Ponovljivost odčitkov amplitude in faze vibracijskega signala od meritve do meritve;

- Linearnost odčitkov merilnega sistema glede na amplitudo vibracijskega signala;

- zmožnost ločljivosti merilnega sistema (najmanjša raven neravnovesja, ki jo merilni sistem stabilno zabeleži) itd.

Zaključek

Avtor upa, da bodo stranke in proizvajalci strojev za uravnoteženje razumeli argumente in priporočila iz tega dela, katerega glavni cilj je zmanjšati proizvodne stroške za obe strani in hkrati zagotoviti ustrezno kakovost uravnoteženja.

*Pomnilnik: Če se bo ta trend nadaljeval, ni izključeno, da bomo kmalu izvedeli za izdelavo brusilnih strojev za merjenje vibracij, stiskalnic za merjenje vibracij in celo valjarn za merjenje vibracij. Navsezadnje imajo s stroji za uravnoteženje skupno možnost uporabe specializirane opreme za merjenje vibracij.

ENIMS je kratica za "Experimental Research Institute of Metal-Cutting Machine Tools" (Eksperimentalni raziskovalni inštitut za obdelovalne stroje). To je bil raziskovalni inštitut v Sovjetski zvezi, namenjen razvoju in izboljšanju različnih vrst strojev in opreme za rezanje kovin. Inštitut je imel pomembno vlogo pri napredku strojegradnje in standardizaciji kovinskoobdelovalne opreme, saj je razvijal normativne dokumente in standarde, kot so klasifikatorji za obdelovalne stroje in metode za preizkušanje njihove natančnosti.

V.D. Feldman, glavni strokovnjak družbe LLC "Kinematics", 2024

0 Komentarji