Автор статьи : Фельдман Валерий Давидович

Редактор и перевод: Николай Андреевич Шелковенко и chatGPT

Балансировка станков своими руками

Оглавление

|

Раздел |

Страница |

|---|---|

|

1. Введение |

3 |

|

2. Типы балансировочных станков (стендов) и их конструктивные особенности |

4 |

|

2.1. Мягкие подшипниковые станки и стенды |

4 |

|

2.2. Машины с жестким подшипником |

17 |

|

3. Требования к конструкции основных узлов и механизмов балансировочных станков |

26 |

|

3.1. Подшипники |

26 |

|

3.2. Подшипниковые узлы балансировочных станков |

41 |

|

3.3. Каркасы кроватей |

56 |

|

3.4. Приводы балансировочных станков |

60 |

|

4. Измерительные системы балансировочных станков |

62 |

|

4.1. Выбор датчиков вибрации |

62 |

|

4.2. Датчики фазового угла |

69 |

|

4.3. Особенности обработки сигналов от датчиков вибрации |

71 |

|

4.4. Функциональная схема измерительной системы балансировочного станка "Balanset 2" |

76 |

|

4.5. Расчет параметров корректирующих грузов, используемых при балансировке ротора |

79 |

|

4.5.1. Задача балансировки двухопорных роторов и методы ее решения |

80 |

|

4.5.2. Методология динамической балансировки многоопорных роторов |

83 |

|

4.5.3. Калькуляторы для балансировки многоопорных роторов |

92 |

|

5. Рекомендации по проверке работы и точности балансировочных станков |

93 |

|

5.1. Проверка геометрической точности станка |

93 |

|

5.2. Проверка динамических характеристик машины |

101 |

|

5.3. Проверка работоспособности измерительной системы |

103 |

|

5.4. Проверка характеристик точности станка в соответствии с ISO 20076-2007 |

112 |

|

Литература |

119 |

|

Приложение 1: Алгоритм расчета параметров балансировки для трех опорных валов |

120 |

|

Приложение 2: Алгоритм расчета параметров балансировки для четырех опорных валов |

130 |

|

Приложение 3: Руководство по использованию балансировочного калькулятора |

146 |

1. Введение (Почему возникла необходимость написать эту работу?)

Анализ структуры потребления балансировочных приборов производства ООО "Кинематика" показывает, что около 30% из них приобретается для использования в качестве стационарных измерительно-вычислительных систем для балансировочных станков и/или стендов. Можно выделить две группы потребителей (заказчиков) нашего оборудования.

К первой группе относятся предприятия, специализирующиеся на серийном производстве балансировочных станков и их продаже внешним заказчикам. На этих предприятиях работают высококвалифицированные специалисты, обладающие глубокими знаниями и большим опытом проектирования, производства и эксплуатации различных типов балансировочных станков. Проблемы, возникающие при взаимодействии с этой группой потребителей, чаще всего связаны с адаптацией наших измерительных систем и программного обеспечения к существующим или вновь разрабатываемым станкам, без решения вопросов их конструктивного исполнения.

Вторая группа состоит из потребителей, которые разрабатывают и производят станки (стенды) для собственных нужд. Такой подход в основном объясняется стремлением независимых производителей снизить себестоимость продукции, которая в некоторых случаях может уменьшиться в два-три раза и более. Эта группа потребителей зачастую не имеет должного опыта в создании станков и в своей работе обычно полагается на здравый смысл, информацию из интернета и любые доступные аналоги.

При общении с ними возникает множество вопросов, которые, помимо дополнительной информации об измерительных системах балансировочных станков, охватывают широкий круг проблем, связанных с конструктивным исполнением станков, способами их установки на фундамент, выбором приводов, достижением должной точности балансировки и т.д.

Учитывая значительный интерес, проявляемый большой группой наших потребителей к вопросам самостоятельного изготовления балансировочных станков, специалисты ООО "Кинематика" подготовили сборник с комментариями и рекомендациями по наиболее часто задаваемым вопросам.

2. Типы балансировочных станков (стендов) и их конструктивные особенности

Балансировочный станок - это технологическое устройство, предназначенное для устранения статического или динамического дисбаланса роторов различного назначения. Он включает в себя механизм, разгоняющий отбалансированный ротор до заданной частоты вращения, и специализированную измерительно-вычислительную систему, определяющую массу и расположение корректирующих грузов, необходимых для компенсации дисбаланса ротора.

Конструкция механической части станка обычно состоит из станины, на которой установлены опорные стойки (подшипники). Они служат для крепления балансируемого изделия (ротора) и включают в себя привод, предназначенный для вращения ротора. В процессе балансировки, которая выполняется при вращении изделия, датчики измерительной системы (тип которых зависит от конструкции станка) регистрируют либо вибрации в подшипниках, либо усилия на них.

Полученные таким образом данные позволяют определить массу и места установки корректирующих грузов, необходимых для компенсации дисбаланса.

В настоящее время наиболее распространены два типа конструкций балансировочных станков (стендов):

2.1. Мягкие подшипниковые станки и стенды Принципиальной особенностью балансировочных станков (стендов) с мягким подшипником является наличие относительно гибких опор, выполненных на основе пружинных подвесок, подпружиненных кареток, плоских или цилиндрических пружинных опор и т.д. Собственная частота этих опор как минимум в 2-3 раза ниже частоты вращения установленного на них балансируемого ротора. Классическим примером конструктивного исполнения гибких опор Soft Bearing может служить опора станка модели ДБ-50, фотография которой приведена на рисунке 2.1.

Рисунок 2.1. Опора балансировочного станка модели DB-50.

Как показано на рисунке 2.1, подвижная каретка (ползун) 2 крепится к неподвижным стойкам 1 опоры с помощью подвеса на ленточных пружинах 3. Под действием центробежной силы, вызванной дисбалансом ротора, установленного на опоре, каретка (ползун) 2 может совершать горизонтальные колебания относительно неподвижной стойки 1, которые измеряются с помощью датчика вибрации.

Конструктивное исполнение этой опоры обеспечивает достижение низкой собственной частоты колебаний каретки, которая может составлять около 1-2 Гц. Это позволяет балансировать ротор в широком диапазоне частот его вращения, начиная от 200 об/мин. Эта особенность, а также относительная простота изготовления таких опор, делает данную конструкцию привлекательной для многих наших потребителей, изготавливающих балансировочные станки для собственных нужд различного назначения.

Рисунок 2.2. Мягкая подшипниковая опора балансировочного станка, изготовленного компанией "Полимер ЛТД", Махачкала

На рисунке 2.2 представлена фотография балансировочного станка Soft Bearing с опорами из пружин подвески, изготовленного для собственных нужд компании "Полимер ЛТД" в Махачкале. Станок предназначен для балансировки роликов, используемых в производстве полимерных материалов.

Рисунок 2.3 На фотографии изображен балансировочный станок с аналогичной ленточной подвеской для каретки, предназначенный для балансировки специализированных инструментов.

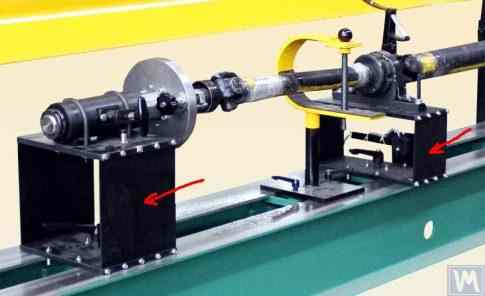

Рисунки 2.4.a и 2.4.b показывают фотографии самодельного станка Soft Bearing для балансировки карданных валов, опоры которого также сделаны с использованием ленточных пружин подвески.

Рисунок 2.5 представлена фотография станка с мягким подшипником, предназначенного для балансировки турбокомпрессоров, опоры кареток которого также подвешены на ленточных пружинах. Станок, изготовленный для частного использования А. Шахгуняном (Санкт-Петербург), оснащен измерительной системой "Балансет-1".

По заявлению производителя (см. рис. 2.6), этот станок обеспечивает возможность балансировки турбин с остаточным дисбалансом не более 0,2 г*мм.

Рисунок 2.3. Станок с мягким подшипником для балансировки инструментов с опорной подвеской на ленточных пружинах

Рисунок 2.4.a. Станок с мягким подшипником для балансировки приводных валов (станок в сборе)

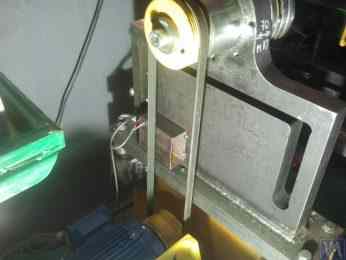

Рис. 2.4.b. Станок с мягким подшипником для балансировки приводных валов с опорами каретки, подвешенными на ленточных пружинах. (Опора ведущего шпинделя с пружинной подвеской)

Рисунок 2.5. Мягкий подшипниковый станок для балансировки турбокомпрессоров с опорами на полосовых пружинах, изготовленный А. Шахгуняном (Санкт-Петербург)

Рисунок 2.6. Экранная копия измерительной системы "Балансет 1", показывающая результаты балансировки ротора турбины на станке А. Шахгуняна

Помимо классического варианта опор балансировочного станка Soft Bearing, о котором шла речь выше, широкое распространение получили и другие конструктивные решения.

Рисунок 2.7 и 2.8 представлены фотографии балансировочных станков для карданных валов, опоры которых выполнены на основе плоских (пластинчатых) пружин. Эти станки были изготовлены для собственных нужд частного предприятия "Дергачева" и ООО "Таткардан" ("Кинетика-М") соответственно.

Балансировочные станки с мягким подшипником с такими опорами часто воспроизводятся производителями-любителями из-за их относительной простоты и технологичности. В качестве прототипов обычно выступают станки серии VBRF фирмы "К. Шенк" или аналогичные станки отечественного производства.

Станки, показанные на рис. 2.7 и 2.8, предназначены для балансировки двухопорных, трехопорных и четырехопорных карданных валов. Они имеют схожую конструкцию, включая:

Рисунок 2.7. Станок с мягким подшипником для балансировки приводных валов ЧП "Дергачева" с опорами на плоских (тарельчатых) пружинах

Рисунок 2.8. Мягкий подшипниковый станок для балансировки приводных валов производства ООО "Таткардан" ("Кинетика-М") с опорами на плоских пружинах

На всех опорах установлены датчики вибрации 8, которые используются для измерения поперечных колебаний опор. Ведущий шпиндель 5, установленный на опоре 2, вращается электродвигателем через ременную передачу.

Рисунки 2.9.a и 2.9.b покажите фотографии опоры балансировочного станка, которая основана на плоских пружинах.

Рисунок 2.9. Опора балансировочного станка с мягким подшипником и плоскими пружинами

Учитывая, что производители-любители часто используют такие опоры в своих конструкциях, полезно рассмотреть особенности их конструкции более подробно. Как показано на рис. 2.9.а, эта опора состоит из трех основных компонентов:

Для предотвращения риска повышенной вибрации опор во время работы, которая может возникнуть при ускорении или замедлении сбалансированного ротора, опоры могут включать в себя механизм блокировки (см. рис. 2.9.б). Этот механизм состоит из жесткого кронштейна 5, который может быть зацеплен эксцентриковым замком 6, соединенным с одной из плоских пружин опоры. Когда замок 6 и кронштейн 5 входят в зацепление, опора блокируется, устраняя риск повышенной вибрации при ускорении и замедлении.

При проектировании опор с плоскими (пластинчатыми) пружинами производитель оборудования должен оценить частоту их собственных колебаний, которая зависит от жесткости пружин и массы балансируемого ротора. Знание этого параметра позволяет конструктору осознанно выбирать диапазон рабочих частот вращения ротора, избегая опасности резонансных колебаний опор при балансировке.

Рекомендации по расчету и экспериментальному определению собственных частот колебаний опор, а также других элементов балансировочных станков обсуждаются в разделе 3.

Как уже отмечалось ранее, простота и технологичность конструкции опоры с использованием плоских (пластинчатых) пружин привлекают разработчиков-любителей балансировочных станков различного назначения, в том числе станков для балансировки коленчатых валов, роторов автомобильных турбокомпрессоров и т.д.

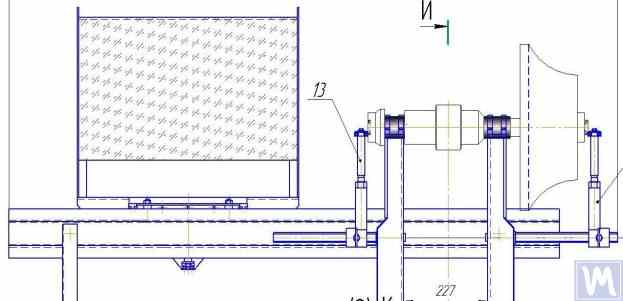

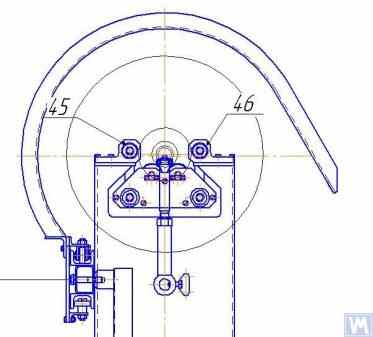

В качестве примера на рис. 2.10.а и 2.10.б представлен эскиз общего вида станка, предназначенного для балансировки роторов турбокомпрессоров. Данный станок был изготовлен и используется для собственных нужд в ООО "СураТурбо" г. Пенза.

2.10.a. Станок для балансировки роторов турбокомпрессоров (вид сбоку)

2.10.b. Станок для балансировки роторов турбокомпрессора (вид со стороны передней опоры)

В дополнение к рассмотренным ранее балансировочным станкам Soft Bearing иногда создаются относительно простые стенды Soft Bearing. Такие стенды позволяют с минимальными затратами выполнить качественную балансировку поворотных механизмов различного назначения.

Ниже рассмотрены несколько таких стендов, построенных на основе плоской плиты (или рамы), установленной на цилиндрических пружинах сжатия. Эти пружины обычно подбираются таким образом, чтобы собственная частота колебаний плиты с установленным на ней балансируемым механизмом была в 2-3 раза ниже частоты вращения ротора этого механизма при балансировке.

Рисунок 2.11 представлена фотография стенда для балансировки абразивных кругов, изготовленного для собственного производства П. Ашариным.

Рисунок 2.11. Стенд для балансировки абразивных кругов

Стенд состоит из следующих основных компонентов:

Ключевой особенностью данного стенда является наличие импульсного датчика 5 угла поворота ротора электродвигателя, который используется в составе измерительной системы стенда ("Balanset 2C") для определения углового положения для снятия корректирующей массы с абразивного круга.

Рисунок 2.12 представлена фотография стенда, используемого для балансировки вакуумных насосов. Данный стенд был разработан по заказу ОАО "Измерительный завод".

Рисунок 2.12. Стенд для балансировки вакуумных насосов производства ОАО "Измерительный завод"

В основе этой подставки также используется Пластина 1, установленные на цилиндрических пружинах 2. На плите 1 установлен вакуумный насос 3, который имеет собственный электропривод, способный изменять скорость вращения в широком диапазоне от 0 до 60 000 об/мин. На корпусе насоса установлены датчики вибрации 4, которые используются для измерения вибраций в двух разных секциях, расположенных на разной высоте.

Для синхронизации процесса измерения вибрации с углом поворота ротора насоса на стенде используется лазерный датчик фазового угла 5. Несмотря на кажущуюся простоту внешней конструкции таких стендов, она позволяет добиться очень качественной балансировки рабочего колеса насоса.

Например, при субкритических частотах вращения остаточный дисбаланс ротора насоса соответствует требованиям, установленным для класса качества баланса G0.16 в соответствии с ISO 1940-1-2007 "Вибрация. Требования к качеству баланса жестких роторов. Часть 1. Определение допустимого дисбаланса".

Остаточная вибрация корпуса насоса при балансировке на скорости вращения до 8 000 об/мин не превышает 0,01 мм/с.

Балансировочные стенды, изготовленные по описанной выше схеме, эффективны и для балансировки других механизмов, например, вентиляторов. Примеры стендов, предназначенных для балансировки вентиляторов, показаны на рис. 2.13 и 2.14.

Рисунок 2.13. Стенд для балансировки рабочих колес вентиляторов

Качество балансировки вентиляторов на таких стендах достаточно высокое. По данным специалистов ООО "Атлант-проект", на стенде, разработанном ими по рекомендациям ООО "Кинематика" (см. рис. 2.14), уровень остаточной вибрации, достигнутый при балансировке вентиляторов, составил 0,8 мм/сек. Это более чем в три раза лучше допуска, установленного для вентиляторов категории BV5 по стандарту ISO 31350-2007 "Вибрация. Промышленные вентиляторы. Требования к производимой вибрации и качеству балансировки".

Рисунок 2.14. Стенд для балансировки рабочих колес вентиляторов взрывозащищенного оборудования производства ООО "Атлант-проект", г. Подольск

Аналогичные данные, полученные на ОАО "Вентиляторный завод "Лиссант", показывают, что такие стенды, используемые в серийном производстве канальных вентиляторов, стабильно обеспечивали остаточную вибрацию не более 0,1 мм/с.

2.2. Машины с жестким подшипником.

Балансировочные станки с жестким подшипником отличаются от рассмотренных ранее станков с мягким подшипником конструкцией опор. Их опоры выполнены в виде жестких пластин с замысловатыми пазами (вырезами). Собственные частоты этих опор значительно (не менее чем в 2-3 раза) превышают максимальную частоту вращения ротора, балансируемого на станке.

Станки с жесткими подшипниками более универсальны, чем станки с мягкими подшипниками, так как обычно позволяют выполнять высококачественную балансировку роторов в более широком диапазоне их массогабаритных характеристик. Важным преимуществом этих станков является также то, что они позволяют выполнять высокоточную балансировку роторов при относительно низких скоростях вращения, которые могут находиться в диапазоне 200-500 об/мин и ниже.

Рисунок 2.15 показана фотография типичного балансировочного станка Hard Bearing, изготовленного фирмой "К. Шенк". Из этого рисунка видно, что отдельные части опоры, образованные сложными пазами, имеют различную жесткость. Под действием сил дисбаланса ротора это может привести к деформации (смещению) одних частей опоры относительно других. (На рис. 2.15 более жесткая часть опоры выделена красной пунктирной линией, а ее относительно податливая часть - синей).

Для измерения указанных относительных деформаций в станках Hard Bearing могут использоваться либо датчики силы, либо высокочувствительные датчики вибрации различных типов, в том числе бесконтактные датчики виброперемещения.

Рисунок 2.15. Балансировочный станок для жестких подшипников фирмы "K. Schenk"

Как показывает анализ поступающих от покупателей заявок на приборы серии "Балансет", интерес к производству станков Hard Bearing для собственного использования постоянно растет. Этому способствует широкое распространение рекламной информации о конструктивных особенностях отечественных балансировочных станков, которые используются производителями-любителями в качестве аналогов (или прототипов) для собственных разработок.

Рассмотрим несколько вариантов станков Hard Bearing, изготовленных для собственных нужд ряда потребителей инструментов серии "Balanset".

Рисунки 2.16.a - 2.16.d представлены фотографии станка Hard Bearing, предназначенного для балансировки карданных валов, который был изготовлен Н. Объедковым (г. Магнитогорск). Как видно на рис. 2.16.а, станок состоит из жесткой рамы 1, на которой установлены опоры 2 (две шпиндельные и две промежуточные). Главный шпиндель 3 станка вращается асинхронным электродвигателем 4 через ременную передачу. Для управления скоростью вращения электродвигателя 4 используется частотный регулятор 6. Станок оснащен измерительно-вычислительной системой 5 "Balanset 4", которая включает в себя измерительный блок, компьютер, четыре датчика силы и датчик фазового угла (на рис. 2.16.а датчики не показаны).

Рис. 2.16.а. Станок с жестким подшипником для балансировки приводных валов, изготовленный Н. Объедковым (Магнитогорск)

Рисунок 2.16.b показана фотография передней опоры станка с ведущим шпинделем 3, который приводится в движение, как уже отмечалось, ременной передачей от асинхронного электродвигателя 4. Эта опора жестко закреплена на раме.

Рисунок 2.16.b. Передняя (ведущая) опора шпинделя.

Рисунок 2.16.c представлена фотография одной из двух подвижных промежуточных опор станка. Эта опора опирается на направляющие 7, обеспечивающие ее продольное перемещение по направляющим рамы. В состав этой опоры входит специальное устройство 8, предназначенное для установки и регулировки высоты промежуточной опоры сбалансированного приводного вала.

Рисунок 2.16.c. Промежуточная подвижная опора машины

Рисунок 2.16.d показывает фотографию задней (приводной) опоры шпинделя, которая, как и промежуточные опоры, позволяет перемещаться по направляющим станины станка.

Рисунок 2.16.d. Задняя (приводная) опора шпинделя.

Все рассмотренные выше опоры представляют собой вертикальные пластины, установленные на плоские основания. В пластинах имеются Т-образные пазы (см. рис. 2.16.d), которые делят опору на внутреннюю часть 9 (более жесткую) и внешнюю часть 10 (менее жесткую). Различная жесткость внутренней и внешней частей опоры может привести к относительной деформации этих частей под действием сил дисбаланса от сбалансированного ротора.

Датчики усилия обычно используются для измерения относительной деформации опор в самодельных станках. Пример установки датчика усилия на опоре балансировочного станка Hard Bearing показан на рис. 2.16.д. Как видно из рисунка, датчик усилия 11 прижимается к боковой поверхности внутренней части опоры болтом 12, который проходит через резьбовое отверстие в наружной части опоры.

Чтобы обеспечить равномерное давление болта 12 по всей плоскости датчика силы 11, между ним и датчиком устанавливается плоская шайба 13.

Рисунок 2.16.d. Пример установки датчика силы на опоре.

В процессе работы станка силы дисбаланса от сбалансированного ротора действуют через опорные узлы (шпиндели или промежуточные подшипники) на внешнюю часть опоры, которая начинает циклически перемещаться (деформироваться) относительно своей внутренней части с частотой вращения ротора. В результате на датчик 11 действует переменная сила, пропорциональная силе дисбаланса. Под ее воздействием на выходе датчика силы формируется электрический сигнал, пропорциональный величине дисбаланса ротора.

Сигналы от датчиков силы, установленных на всех опорах, поступают в измерительно-вычислительную систему машины, где используются для определения параметров корректирующих грузов.

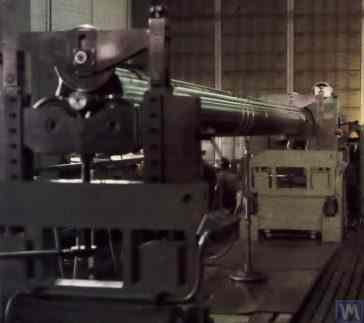

Рисунок 2.17.a. представлена фотография узкоспециализированного станка Hard Bearing, используемого для балансировки "винтовых" валов. Данный станок был изготовлен для собственных нужд в ООО "Уфатвердосплав".

Как видно на рисунке, механизм отжима машины имеет упрощенную конструкцию, которая состоит из следующих основных компонентов:

Рис. 2.17.а. Станок с жестким подшипником для балансировки валов винтов, изготовленный ООО "Уфатвердосплав"

Опоры 2 станка представляют собой вертикально установленные стальные пластины с Т-образными пазами. В верхней части каждой опоры расположены опорные ролики, изготовленные на подшипниках качения, на которых вращается балансирный вал 5.

Для измерения деформации опор, возникающей под действием дисбаланса ротора, используются датчики силы 6 (см. рис. 2.17.б), которые устанавливаются в пазы опор. Эти датчики подключены к прибору "Балансет 1", который используется на данной машине в качестве измерительно-вычислительной системы.

Несмотря на относительную простоту механизма раскрутки станка, он позволяет достаточно качественно балансировать винты, которые, как видно на рис. 2.17.а., имеют сложную спиралевидную поверхность.

По данным ООО "Уфатвердосплав", на этом станке в процессе балансировки начальный дисбаланс винта уменьшился почти в 50 раз.

Рисунок 2.17.b. Опора станка с жестким подшипником для балансировки винтовых валов с датчиком силы

Достигнутый остаточный дисбаланс составил 3552 г.мм (19,2 г при радиусе 185 мм) в первой плоскости винта, и 2220 гмм (12,0 г при радиусе 185 мм) во второй плоскости. Для ротора массой 500 кг, работающего на частоте вращения 3500 об/мин, такой дисбаланс соответствует классу G6.3 по ISO 1940-1-2007, что отвечает требованиям, изложенным в технической документации.

Оригинальная конструкция (см. рис. 2.18), предусматривающая использование единого основания для одновременной установки опор двух балансировочных станков Hard Bearing разных размеров, была предложена С.В. Морозовым. К очевидным преимуществам данного технического решения, позволяющим минимизировать производственные затраты производителя, относятся:

Рисунок 2.18. Балансировочный станок с жестким подшипником ("Тандем"), изготовленный С.В. Морозовым