Şaftlar ve makine ekipmanları için dinamik balanslama cihazları Balanset-1A'nın fiyatı 1751 €'dur.

Rotor, bir eksen etrafında dönen ve yatak yüzeyleri tarafından desteklerde tutulan bir gövdedir. Rotorun yatak yüzeyleri, yuvarlanan veya kayan yataklar aracılığıyla yükleri desteklere iletir. Yatak yüzeyleri, muyluların yüzeyleri veya bunların yerini alan yüzeylerdir.

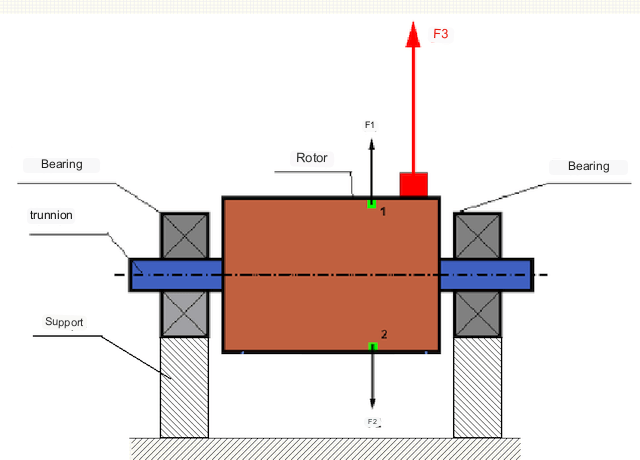

Şekil 1 Rotor ve üzerine etki eden merkezkaç kuvvetleri.

Mükemmel dengeli bir rotorda, kütlesi dönme ekseni etrafında simetrik olarak dağıtılır, yani rotorun herhangi bir elemanı dönme ekseni etrafında simetrik olarak yerleştirilmiş başka bir elemanla eşleştirilebilir. Dengeli bir rotorda, herhangi bir rotor elemanına etki eden merkezkaç kuvveti, simetrik elemana etki eden merkezkaç kuvveti ile dengelenir. Örneğin, büyüklükleri eşit ve yönleri zıt olan F1 ve F2 merkezkaç kuvvetleri 1 ve 2 numaralı elemanlara etki eder (şekil 1'de yeşil işaretli). bu durum tüm simetrik rotor elemanları için geçerlidir ve dolayısıyla rotora etki eden toplam merkezkaç kuvveti 0'dır ve rotor dengelidir.

Ancak rotorun simetrisi bozulursa (asimetrik eleman şekil 1'de kırmızı renkle işaretlenmiştir), dengesiz merkezkaç kuvveti F3 rotora etki eder ve dönerken bu kuvvet rotorun dönüşü ile yön değiştirir. Bu kuvvetten kaynaklanan dinamik yük rulmanlara iletilerek aşınma ve yıpranmanın hızlanmasına neden olur.

Buna ek olarak, yön kuvvetindeki bu değişkenin etkisi altında, rotorun sabitlendiği desteklerde ve temelde döngüsel bir deformasyon, yani titreşim meydana gelir. Rotor dengesizliğini ve buna eşlik eden titreşimi ortadan kaldırmak için, rotora simetriyi geri kazandırmak amacıyla dengeleme kütleleri yerleştirilmelidir.

Rotor balans ayarı, balans kütleleri ekleyerek dengesizliği düzeltme işlemidir.

Dengeleme görevi, bir veya daha fazla dengeleme kütlesinin boyutunu ve yerini (açısını) bulmaktır.

Rotor tipleri ve dengesizlik tipleri.

Rotor malzemesinin mukavemeti ve üzerine etki eden santrifüj kuvvetlerinin büyüklüğü dikkate alındığında, rotorlar iki türe ayrılabilir - sert rotorlar ve esnek olanlar.

Rijit rotorlar, çalışma modlarında merkezkaç kuvvetinin etkisi altında önemsiz bir şekilde deforme olur ve bu deformasyonun hesaplamalardaki etkisi ihmal edilebilir.

Esnek rotorların deformasyonu artık ihmal edilemez. Esnek rotorların deformasyonu dengeleme probleminin çözümünü zorlaştırır ve rijit rotorların dengelenmesi problemine kıyasla başka matematiksel modellerin uygulanmasını gerektirir. Aynı rotorun düşük hızlarda rijit ve yüksek hızlarda esnek olarak davranabileceğine dikkat edilmelidir. Aşağıda, sadece rijit rotorların dengelenmesini ele alacağız.

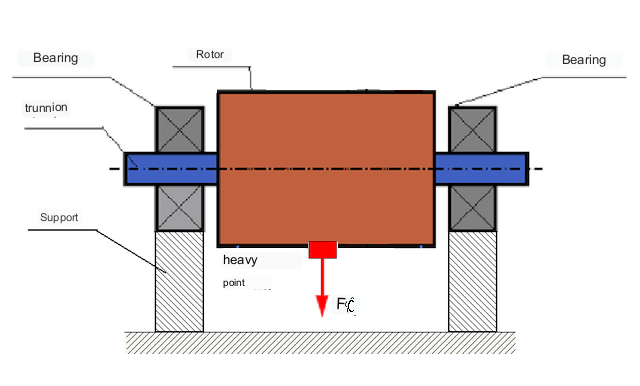

Dengesiz kütlelerin rotor uzunluğu boyunca dağılımına bağlı olarak, statik ve dinamik (anlık) olmak üzere iki tür dengesizlik ayırt edilebilir. Buna göre, statik ve dinamik rotor dengelemesinden bahsedilir. Statik rotor balanssızlığı, rotor dönmeden, yani statikte, rotor yerçekimi tarafından "ağır noktası" aşağıya doğru ters çevrildiğinde meydana gelir. Statik balanssızlığa sahip bir rotor örneği Şekil 2'de gösterilmektedir

Şekil 2 Rotorun statik dengesizliği.

Yerçekiminin etkisi altında, "ağır nokta" aşağı doğru döner

Dinamik dengesizlik sadece rotor dönerken meydana gelir.

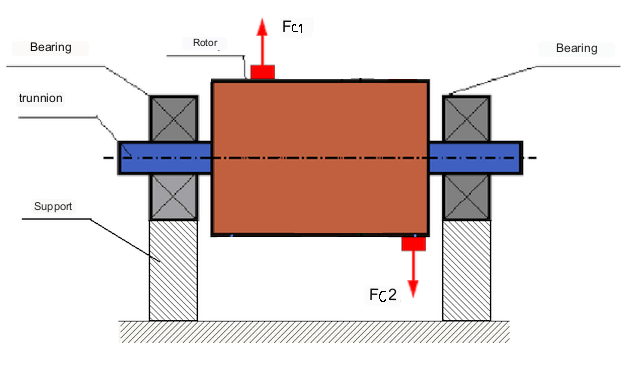

Dinamik dengesizliğe sahip bir rotor örneği Şekil 3'te gösterilmektedir.

Şekil 3 Rotorun dinamik dengesizliği.

Fc1 ve Fc2 kuvvetleri rotorun dengesini bozma eğiliminde olan bir moment oluşturur.

Bu durumda, dengelenmemiş eşit kütleler M1 ve M2 farklı düzlemlerdedir - rotorun uzunluğu boyunca farklı yerlerdedir. Statik konumda, yani rotor dönmediğinde, rotora yalnızca yerçekimi etki eder ve kütleler birbirini dengeler. Dinamikte, rotor döndüğünde, merkezkaç kuvvetleri Fc1 ve Fc2, M1 ve M2 kütlelerine etki etmeye başlar. Bu kuvvetlerin büyüklükleri eşit ve yönleri zıttır. Ancak milin uzunluğu boyunca farklı yerlerde uygulandıkları ve aynı doğru üzerinde olmadıkları için bu kuvvetler birbirini dengelemez. Fc1 ve Fc2 kuvvetleri rotora uygulanan bir tork oluşturur. Bu nedenle bu dengesizlik moment dengesizliği olarak da adlandırılır. Buna göre, dengelenmemiş santrifüj kuvvetleri rulman konumlarına etki eder, bu da hesaplanan değerleri büyük ölçüde aşabilir ve rulmanların hizmet ömrünü azaltabilir.

Bu tür dengesizlik sadece rotorun dönüşü sırasında dinamik olarak meydana geldiği için dinamik dengesizlik olarak adlandırılır. Statik koşullarda "bıçaklar üzerinde" dengeleme veya benzer yöntemlerle düzeltilemez. Dinamik balanssızlığı ortadan kaldırmak için, M1 ve M2 kütlelerinden kaynaklanan momente eşit büyüklükte ve zıt yönde bir moment üreten iki dengeleyici ağırlık takılmalıdır. Dengeleyici kütlelerin M1 ve M2 kütlelerine zıt ve eşit büyüklükte ayarlanması gerekmez. Önemli olan, dengesizlik momentini tamamen telafi eden bir moment üretmeleridir.

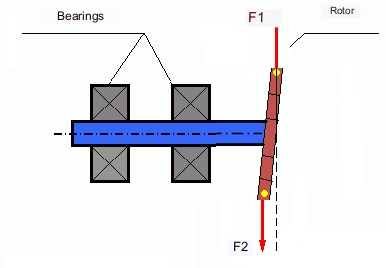

Genel olarak, M1 ve M2 kütleleri birbirine eşit olmayabilir, bu nedenle statik ve dinamik dengesizliğin bir kombinasyonu olacaktır. Rijit bir rotor için, rotor uzunluğu boyunca aralıklı iki ağırlığın dengesizliği ortadan kaldırmak için gerekli ve yeterli olduğu teorik olarak kanıtlanmıştır. Bu ağırlıklar hem dinamik dengesizlikten kaynaklanan torku hem de rotor eksenine göre kütlenin asimetrisinden kaynaklanan merkezkaç kuvvetini (statik dengesizlik) telafi edecektir. Tipik olarak, dinamik dengesizlik şaftlar gibi uzun rotorların, statik dengesizlik ise dar rotorların karakteristik özelliğidir. Bununla birlikte, dar rotor eksene göre eğikse veya deforme olmuşsa ("sekiz rakamı"), dinamik dengesizliği ortadan kaldırmak zor olacaktır. (bkz. Şekil 4), çünkü bu durumda gerekli dengeleme momentini yaratacak düzeltici ağırlıkları monte etmek zordur.

Şekil 4 Dar rotorun dinamik dengesizliği.

F1 ve F2 kuvvetleri aynı doğru üzerinde yer almaz ve birbirlerini dengelemezler.

Dar rotor nedeniyle tork yaratacak kolun küçük olması nedeniyle, büyük düzeltme ağırlıkları gerekebilir. Bununla birlikte, bu aynı zamanda dar rotorun düzeltme ağırlıklarından kaynaklanan merkezkaç kuvvetleri tarafından deforme edilmesi nedeniyle "indüklenmiş bir dengesizlik" ile sonuçlanır. (Bkz. örneğin "Rijit rotorların dengelenmesi için metodolojik talimatlar (ISO 22061-76'ya göre)". Bölüm 10. ROTOR DESTEK SISTEMI. )

Bu, kuvvet dengesizliğine ek olarak aerodinamik dengesizliğin de aktif olduğu fanların dar pervaneleri için fark edilir. Aerodinamik dengesizliğin veya daha doğrusu aerodinamik kuvvetin rotorun açısal hızıyla doğru orantılı olduğu ve bunun telafisi için açısal hızın karesiyle orantılı olan düzeltici kütlenin santrifüj kuvvetinin kullanıldığı anlaşılmalıdır. Bu nedenle, dengeleme etkisi sadece belirli bir dengeleme frekansında gerçekleşebilir. Diğer dönme frekanslarında ek bir hata söz konusudur.

Aynı şey bir elektrik motorundaki elektromanyetik kuvvetler için de söylenebilir, bunlar da açısal hız ile orantılıdır. Dolayısıyla, bir makinedeki tüm titreşim nedenlerini dengeleme yoluyla ortadan kaldırmak mümkün değildir.

Mekanizmaların titreşimi.

Titreşim, mekanizma tasarımının döngüsel bir uyarıcı kuvvetin etkilerine verdiği tepkidir. Bu kuvvet farklı nitelikte olabilir.

Dengesiz rotordan kaynaklanan merkezkaç kuvveti, "ağır noktaya" etki eden dengelenmemiş bir kuvvettir. Bu kuvvet ve neden olduğu titreşim, rotorun dengelenmesiyle ortadan kaldırılabilir.

Birleşen parçaların imalat ve montaj hatalarından kaynaklanan "geometrik" nitelikteki etkileşim kuvvetleri. Bu kuvvetler, örneğin, mil boyunlarının yuvarlak olmaması, dişlilerdeki diş profillerinde hatalar, yatak yuvarlanma yollarının dalgalı olması, eşleşen millerin yanlış hizalanması vb. nedenlerle ortaya çıkabilir. Muyluların dairesel olmaması durumunda mil ekseni, milin dönüş açısına bağlı olarak yer değiştirecektir. Bu titreşim rotor hızında da meydana gelmesine rağmen, balanslama ile ortadan kaldırılması neredeyse imkansızdır.

Fanların pervanelerinin ve diğer kanat mekanizmalarının dönüşünden kaynaklanan aerodinamik kuvvetler. Hidrolik pompaların, türbinlerin vb. çarklarının dönüşünden kaynaklanan hidrodinamik kuvvetler.

Elektrik makinelerinin çalışmasından kaynaklanan elektromanyetik kuvvetler, örneğin asimetrik rotor sargıları, kısa devre sargıları vb.

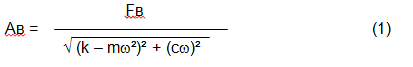

Titreşimin büyüklüğü (örneğin genliği Av) sadece mekanizmaya dairesel ω frekansıyla etki eden uyarıcı Fv kuvvetine değil, aynı zamanda mekanizmanın k sertliğine, m kütlesine ve C sönümleme katsayısına da bağlıdır.

Titreşim ve denge mekanizmalarını ölçmek için çeşitli sensör türleri kullanılabilir:

Titreşim ivmesini (ivmeölçerler) ve titreşim hızı sensörlerini ölçmek için tasarlanmış mutlak titreşim sensörleri;

Bağıl titreşim sensörleri - girdap akımı veya kapasitif, titreşim yer değiştirmesini ölçmek için tasarlanmıştır. Bazı durumlarda (mekanizmanın tasarımı izin verdiğinde), titreşim yükünü değerlendirmek için kuvvet sensörleri de kullanılabilir. Özellikle, sert yataklı dengeleme makinesi desteklerinin titreşim yükünü ölçmek için yaygın olarak kullanılırlar.

Dolayısıyla titreşim, bir makinenin dış kuvvetlerin etkisine verdiği tepkidir. Titreşimin büyüklüğü sadece mekanizmaya etki eden kuvvetin büyüklüğüne değil, aynı zamanda mekanizma tasarımının sertliğine de bağlıdır. Tek ve aynı kuvvet farklı titreşimlere yol açabilir. Sert yataklı bir makinede, titreşim küçük olsa bile, yataklar önemli dinamik yüklere maruz kalabilir. Bu nedenle sert yataklı makinelerin dengelenmesinde titreşim sensörleri (titreşim ivmeölçerler) yerine kuvvet sensörleri kullanılır.

Titreşim sensörleri, dengesiz merkezkaç kuvvetlerinin etkisi desteklerde gözle görülür bir deformasyona ve titreşime yol açtığında, nispeten esnek desteklere sahip mekanizmalarda kullanılır. Kuvvet sensörleri, dengesizlikten kaynaklanan önemli kuvvetler bile önemli titreşime yol açmadığında sert destekler için kullanılır.

Rezonans, dengelemeyi engelleyen bir faktördür

Daha önce rotorların rijit ve esnek olarak ikiye ayrıldığından bahsetmiştik. Rotorun sertliği veya esnekliği, rotorun üzerine monte edildiği desteklerin (temel) sertliği veya hareketliliği ile karıştırılmamalıdır. Bir rotor, merkezkaç kuvvetlerinin etkisi altındaki deformasyonu (bükülme) ihmal edilebildiğinde rijit olarak kabul edilir. Esnek rotorun deformasyonu nispeten büyüktür ve ihmal edilemez.

Bu makalede, sadece rijit rotorların dengelenmesini ele alıyoruz. Rijit (deforme olmayan) bir rotor, rijit veya hareketli (bükülebilir) destekler üzerine monte edilebilir. Desteklerin bu sertliğinin/askıya alınabilirliğinin de rotor hızına ve ortaya çıkan merkezkaç kuvvetlerinin büyüklüğüne bağlı olarak göreceli olduğu açıktır. Koşullu bir sınır, rotor desteklerinin doğal titreşimlerinin frekansıdır.

Mekanik sistemler için, doğal titreşimlerin şekli ve frekansı mekanik sistemin elemanlarının kütlesi ve esnekliği tarafından belirlenir. Yani, doğal titreşimlerin frekansı mekanik sistemin içsel bir özelliğidir ve dış kuvvetlere bağlı değildir. Denge durumundan saptırılan destekler, esneklik nedeniyle denge konumuna geri dönme eğilimindedir. Ancak büyük rotorun eylemsizliği nedeniyle bu süreç sönümlü salınımlar niteliğindedir. Bu titreşimler rotor-destek sisteminin doğal titreşimleridir. Frekansları, rotorun kütlesinin desteklerin esnekliğine oranına bağlıdır.

![]()

Rotor dönmeye başladığında ve dönme frekansı doğal titreşim frekansına yaklaştığında, titreşim genliği keskin bir şekilde artar ve bu da yapının tahrip olmasına yol açabilir.

Mekanik rezonans olgusu ortaya çıkar. Rezonans alanında, dönüş hızının 100 rpm değişmesi titreşimde onlarca kat artışa yol açabilir. Aynı zamanda (rezonans alanında) titreşim fazı 180° değişir.

Şekil 5 Harici bir kuvvetin frekansı değiştiğinde mekanik bir sistemin salınımlarının genlik ve fazındaki değişiklikler.

Mekanizmanın tasarımı başarısızsa ve rotorun çalışma frekansı doğal titreşim frekansına yakınsa, kabul edilemeyecek kadar yüksek titreşim nedeniyle mekanizmanın çalışması imkansız hale gelir. Bu olağan şekilde mümkün değildir, çünkü hızdaki küçük bir değişiklik bile titreşim parametrelerinde ciddi bir değişikliğe neden olacaktır. Rezonans alanında dengeleme için, bu makalede ele alınmayan özel yöntemler kullanılır.

Mekanizmanın doğal titreĢim frekansını, rotor dönüĢünü durdurarak (coasting) veya Ģok yöntemiyle belirlemek ve ardından sistemin Ģoka verdiği tepkiyi spektral olarak analiz etmek mümkündür.

Dönme frekansı rezonans frekansının üzerinde olan, yani rezonans rejiminde çalışan mekanizmalar için desteklerin hareketli olduğu kabul edilir ve ölçüm için yapısal elemanların ivmesini ölçen titreşim sensörleri, özellikle vibroakelerometreler kullanılır. Ön rezonans modunda çalışan mekanizmalar için destekler rijit kabul edilir. Bu durumda kuvvet sensörleri kullanılır.

Mekanik bir sistemin doğrusal ve doğrusal olmayan modelleri. Doğrusal olmama, dengelemeyi engelleyen bir faktördür

Rijit rotorlar dengelenirken, dengeleme hesaplamaları için doğrusal model adı verilen matematiksel modeller kullanılır. Doğrusal model, böyle bir modelde bir büyüklüğün diğeriyle orantılı (doğrusal) olduğu anlamına gelir. Örneğin, rotor üzerindeki dengelenmemiş kütle iki katına çıkarılırsa, titreşim değeri de iki katına çıkacaktır. Rijit rotorlar için, deforme olmadıkları için doğrusal bir model kullanılabilir.

Esnek rotorlar için doğrusal model artık kullanılamaz. Esnek bir rotor için, ağır noktanın kütlesi dönme sırasında artarsa, ek deformasyon meydana gelecek ve kütleye ek olarak, ağır noktanın bulunduğu yerin yarıçapı da artacaktır. Bu nedenle, esnek bir rotor için titreşim iki kattan fazla artacak ve olağan hesaplama yöntemleri işe yaramayacaktır.

Ayrıca, desteklerin büyük deformasyonlarında elastikiyetlerinin değişmesi, örneğin, desteklerin küçük deformasyonlarında bazı yapısal elemanlar çalışırken, büyük olanlarda diğer yapısal elemanlar dahil olur. Bu nedenle, bir temel üzerine sabitlenmemiş, örneğin sadece zemine yerleştirilmiş mekanizmaları dengeleyemezsiniz. Önemli titreşimlerde, dengesizliğin kuvveti mekanizmayı zeminden çekebilir ve böylece sistemin sertlik özelliklerini önemli ölçüde değiştirebilir. Motor ayakları güvenli bir şekilde sabitlenmeli, cıvata bağlantıları sıkılaştırılmalı, pul kalınlığı yeterli montaj sertliği sağlamalıdır, vb. Rulmanlar kırılırsa, önemli ölçüde şaft hizasızlığı ve şoklar meydana gelebilir, bu da zayıf doğrusallığa ve kaliteli bir balansın gerçekleştirilememesine neden olur.

Balans cihazları ve balans makineleri

Yukarıda belirtildiği gibi dengeleme, ana merkezi atalet eksenini rotorun dönme ekseni ile hizalama işlemidir.

Bu işlem iki yöntemle gerçekleştirilebilir.

Birinci yöntem, rotor muylularının, muyluların merkezlerinden geçen eksen rotorun ana merkezi atalet ekseniyle kesişecek şekilde işlenmesini içerir. Böyle bir teknik pratikte nadiren kullanılır ve bu makalede ayrıntılı olarak tartışılmayacaktır.

İkinci (en yaygın) yöntem, rotorun atalet eksenini mümkün olduğunca dönme eksenine yakın olacak şekilde yerleştirilen düzeltme ağırlıklarının rotor üzerinde hareket ettirilmesini, takılmasını veya çıkarılmasını içerir.

Dengeleme sırasında düzeltme ağırlıklarının taşınması, eklenmesi veya çıkarılması delme, frezeleme, yüzey işleme, kaynak, vidalama veya sökme, lazer veya elektron ışını yakma, elektroliz, elektromanyetik yüzey işleme vb. gibi çeşitli teknolojik işlemlerle gerçekleştirilebilir.

Dengeleme işlemi iki şekilde gerçekleştirilebilir:

- Balans makineleri kullanılarak monte edilmiş rotorların (kendi yataklarında) balansının yapılması;

- Rotorların dengeleme makinelerinde dengelenmesi. Rotorların kendi yataklarında dengelenmesi için genellikle özel dengeleme cihazları (kitler) kullanılır, bu da dengeli rotorun dönme frekansındaki titreşimini vektör biçiminde ölçmeye, yani titreşimin hem genliğini hem de fazını ölçmeye izin verir. Şu anda, yukarıdaki cihazlar mikroişlemci teknolojisi temelinde üretilmektedir ve (titreşim ölçümü ve analizinin yanı sıra) dengesizliğini telafi etmek için rotora takılması gereken düzeltici ağırlıkların parametrelerinin otomatik olarak hesaplanmasını sağlar.

Bu cihazlar şunları içerir:

- bir bilgisayara veya endüstriyel kontrolöre dayalı bir ölçüm ve hesaplama birimi;

- İki (veya daha fazla) titreşim sensörü;

- Bir faz açısı sensörü;

- Sensörleri sahaya monte etmek için aksesuarlar;

- Bir, iki veya daha fazla düzeltme düzleminde rotor titreşim parametreleri ölçümünün tam döngüsünü gerçekleştirmek için tasarlanmış özel yazılım.

Şu anda en yaygın olan iki tip balans makinesidir:

- Yumuşak yataklı makineler (yumuşak destekli);

- Sert yataklı makineler (rijit destekli).

Yumuşak yataklı makineler, örneğin düz yaylara dayanan nispeten esnek desteklere sahiptir. Bu desteklerin doğal titreşim frekansı genellikle üzerlerine monte edilen dengeleme rotorunun dönüş frekansından 2-3 kat daha düşüktür. Titreşim sensörleri (ivmeölçerler, titreşim hızı sensörleri, vb.) genellikle makinenin ön rezonans desteklerinin titreşimini ölçerken kullanılır.

Ön rezonans dengeleme makineleri, doğal titreşim frekansları dengelenen rotorun dönüş frekansından 2-3 kat daha yüksek olması gereken nispeten rijit destekler kullanır. Kuvvet transdüserleri genellikle ön rezonans makine desteklerinin titreşim yükünü ölçmek için kullanılır.

Ön rezonans dengeleme makinelerinin avantajı, üzerlerinde dengelemenin nispeten düşük rotor hızlarında (400 - 500 rpm'ye kadar) gerçekleştirilebilmesidir; bu da makinenin ve temelinin tasarımını büyük ölçüde basitleştirir ve dengelemenin verimliliğini ve güvenliğini artırır.

Rijit rotorların dengelenmesi

Önemli!

- Balans ayarı sadece rotor kütlesinin dönme eksenine göre asimetrik dağılımından kaynaklanan titreşimi ortadan kaldırır. Diğer titreşim türleri balanslama ile ortadan kaldırılmaz!

- Tasarımı, dönme çalışma frekansında rezonansların olmamasını sağlayan, temele güvenilir bir şekilde sabitlenmiş, servis verilebilir yataklara monte edilmiş teknik mekanizmalar dengelemeye tabidir.

- Arızalı makineler balans ayarı yapılmadan önce onarılmalıdır. Aksi takdirde kaliteli balanslama mümkün değildir.

Balans, onarımın yerini tutmaz!

Dengelemenin ana görevi, merkezkaç kuvvetlerini dengelemeye tabi olan dengeleyici ağırlıkların kütlesini ve yerini bulmaktır.

Yukarıda belirtildiği gibi, rijit rotorlar için genellikle iki dengeleme ağırlığının takılması gerekli ve yeterlidir. Bu, rotorun hem statik hem de dinamik balanssızlığını ortadan kaldıracaktır. Dengeleme sırasında titreşimi ölçmek için genel şema aşağıdaki gibidir.

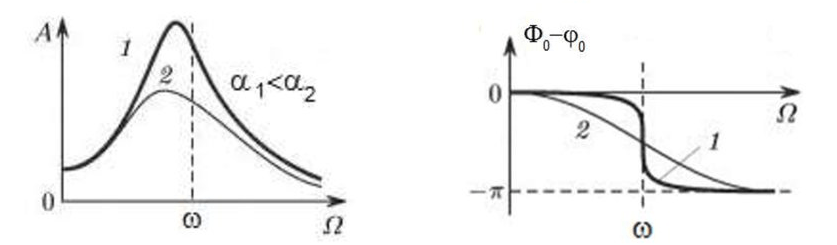

Şekil 6 İki düzlemde dengeleme yaparken ölçüm noktalarının ve ağırlıkların (düzeltme düzlemleri) yerlerinin seçimi

Titreşim sensörleri 1. ve 2. noktalardaki yatak desteklerine monte edilir. Rotora genellikle yansıtıcı bantla bir devir işareti iliştirilir. RPM işareti, titreşim sinyalinin rotor hızını ve fazını belirlemek için lazer takometre tarafından kullanılır.

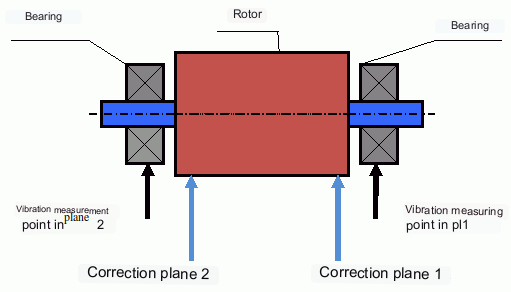

Şekil 7. İki düzlemde dengeleme yaparken sensörlerin montajı. 1,2 - titreşim sensörleri, 3 - işaretleyici, 4 - ölçüm ünitesi, 5 - dizüstü bilgisayar

Çoğu durumda dinamik dengeleme üç başlangıç yöntemiyle gerçekleştirilir. Bu yöntem, ağırlığı bilinen test ağırlıklarının rotor üzerine 1. ve 2. düzlemde seri olarak yerleştirilmesine ve ağırlıkların ve dengeleme ağırlıklarının konumunun titreşim parametrelerindeki değişikliklerin sonuçlarına göre hesaplanmasına dayanır.

Ağırlıkların yerleştirildiği yere düzeltme düzlemi denir. Genellikle düzeltme düzlemleri rotorun monte edildiği yatak destekleri alanında seçilir.

İlk çalıştırmada ilk titreşim ölçülür. Daha sonra ağırlığı bilinen bir test ağırlığı rotor üzerine yataklardan birinin yakınına yerleştirilir. İkinci bir başlatma gerçekleştirilir ve test ağırlığının takılması nedeniyle değişmesi gereken titreşim parametreleri ölçülür. Ardından ilk düzlemdeki test ağırlığı çıkarılır ve ikinci düzleme takılır. Üçüncü bir test çalıştırması gerçekleştirilir ve titreşim parametreleri ölçülür. Test ağırlığı kaldırılır ve yazılım otomatik olarak denge ağırlıklarının kütlelerini ve kurulum açılarını hesaplar.

Test ağırlıklarının yerleştirilmesinin amacı, sistemin dengesizlikteki değişikliklere nasıl tepki verdiğini belirlemektir. Test ağırlıklarının ağırlıkları ve konumları bilindiğinden, yazılım etki katsayıları olarak adlandırılan ve bilinen bir dengesizliğin titreşim parametrelerini nasıl etkilediğini gösteren katsayıları hesaplayabilir. Etki katsayıları mekanik sistemin kendi özellikleridir ve desteklerin sertliğine ve rotor-destek sisteminin kütlesine (atalet) bağlıdır.

Aynı tasarıma sahip aynı tip mekanizmalar için etki katsayıları yakın olacaktır. Bunları bilgisayar hafızasına kaydetmek ve aynı tip mekanizmaların test çalışmaları olmadan dengelenmesi için kullanmak mümkündür, bu da dengeleme verimliliğini önemli ölçüde artırır. Test ağırlıklarının kütlesinin, test ağırlıkları takıldığında titreşim parametreleri fark edilir şekilde değişecek şekilde seçilmesi gerektiğini unutmayın. Aksi takdirde, etki katsayılarının hesaplanmasındaki hata artar ve balanslama kalitesi bozulur.

Şekil 1'den de görebileceğiniz gibi, merkezkaç kuvveti radyal yönde, yani rotor eksenine dik olarak etki eder. Bu nedenle, titreşim sensörleri, hassasiyet eksenleri de radyal yönü gösterecek şekilde monte edilmelidir. Genellikle, temelin yatay yöndeki sertliği daha azdır, bu nedenle yatay yöndeki titreşim daha yüksektir. Bu nedenle, hassasiyeti artırmak için sensörler, hassasiyet eksenleri yatay olarak da yönlendirilecek şekilde kurulmalıdır. Temelde bir fark olmamasına rağmen. Radyal yöndeki titreşime ek olarak, rotor dönüş ekseni boyunca eksenel yöndeki titreşim de izlenmelidir. Bu titreşim genellikle balanssızlıktan değil, esas olarak kaplin aracılığıyla bağlanan şaftların yanlış hizalanması ve yanlış hizalanmasıyla ilgili diğer nedenlerden kaynaklanır.

Bu titreşim dengeleme ile ortadan kaldırılamaz, bu durumda hizalama gereklidir. Uygulamada, bu tür makinelerde genellikle hem rotor dengesizliği hem de şaft yanlış hizalanması vardır, bu da titreşimi ortadan kaldırma görevini çok daha zor hale getirir. Bu gibi durumlarda, önce makineyi ortalamak ve ardından balanslamak gerekir. (Güçlü tork dengesizliği olmasına rağmen, temel yapısının "bükülmesi" nedeniyle eksenel yönde de titreşim meydana gelir).

Küçük rotorları dengelemek için kullanılan tezgah örneklerini diğer makalelerimizde ele almıştık:

Yumuşak destekli dengeleme standı.

Elektrik motorlarının rotorlarının dengelenmesi.

Rotorlar için Basit Dengeleme Standları: Tasarım ve Uygulama

Dengeleme mekanizmalarının kalitesini değerlendirmek için kriterler.

Rotorların (mekanizmaların) balans kalitesi iki şekilde değerlendirilebilir. İlk yöntem, dengeleme işlemi sırasında belirlenen artık balanssızlık miktarının artık balanssızlık toleransı ile karşılaştırılmasını içerir. Farklı rotor sınıfları için bu toleranslar ISO 1940-1-2007'de belirtilmiştir. Bölüm 1. İzin verilen balanssızlığın tanımı.

Bununla birlikte, belirtilen toleranslara uyulması, mekanizmanın minimum titreşim seviyesine ulaşılmasıyla ilişkili operasyonel güvenilirliğini tam olarak garanti edemez. Bu durum, mekanizmanın titreşim büyüklüğünün yalnızca rotorunun artık dengesizliği ile ilişkili kuvvetin büyüklüğü tarafından belirlenmediği, aynı zamanda mekanizma yapısal elemanlarının sertliği k, kütlesi m, sönümleme faktörü ve dönme frekansı gibi diğer bazı parametrelere de bağlı olduğu gerçeğiyle açıklanmaktadır. Bu nedenle, bir dizi durumda mekanizmanın dinamik niteliklerini (denge kalitesi dahil) tahmin etmek için, bir dizi standart tarafından düzenlenen mekanizmanın artık titreşim seviyesinin tahmin edilmesi önerilir.

Mekanizmaların kabul edilebilir titreşim seviyelerini düzenleyen en yaygın standart ISO 10816-3-2002'dir. Bunun yardımıyla, elektrikli tahriklerinin gücünü dikkate alarak her tür makine için toleranslar belirlemek mümkündür.

Bu evrensel standarda ek olarak, belirli makine türleri için geliştirilmiş bir dizi özel standart vardır. Örneğin, 31350-2007 , ISO 7919-1-2002 vb.

ISO 1940-1-2007. "Titreşim. Rijit rotorların dengeleme kalitesi için gereklilikler. Bölüm 1. İzin verilen dengesizliğin belirlenmesi".

ISO 10816-3:2009 Önizleme Mekanik titreşim - Dönmeyen parçalar üzerindeki ölçümlerle makine titreşiminin değerlendirilmesi - Bölüm 3: Yerinde ölçüldüğünde nominal gücü 15 kW'ın üzerinde ve nominal hızları 120 dev/dak ile 15 000 dev/dak arasında olan endüstriyel makineler."

ISO 14694:2003 "Endüstriyel fanlar - Denge kalitesi ve titreşim seviyeleri için özellikler",

ISO 7919-1-2002 "İleri geri hareketi olmayan makinelerin titreşimi. Dönen şaftlar üzerinde ölçümler ve değerlendirme kriterleri. Genel kılavuz."