Въведение

През последната година и половина нашата компания получи повече от 30 запитвания за закупуване на различни видове балансиращи машини. Анализът на техническите спецификации, приложени към тези запитвания, показва, че повечето от тях включват редица характеристики, които оказват значително влияние върху сроковете за производство и разходите за машините и също така свеждат до минимум списъка с потенциални доставчици. Сред тях се открояват две изисквания:

- Изискването да се осигури специфичен остатъчен дисбаланс, който не трябва да надвишава 0,1 g*mm/kg (µm).

- Изискването за включване на балансиращата машина в регистъра на средствата за измерване.

Нека да анализираме разумността и осъществимостта на изпълнението на тези изисквания от гледна точка на реален потребител.

1. Анализ на изискванията за точност на машината

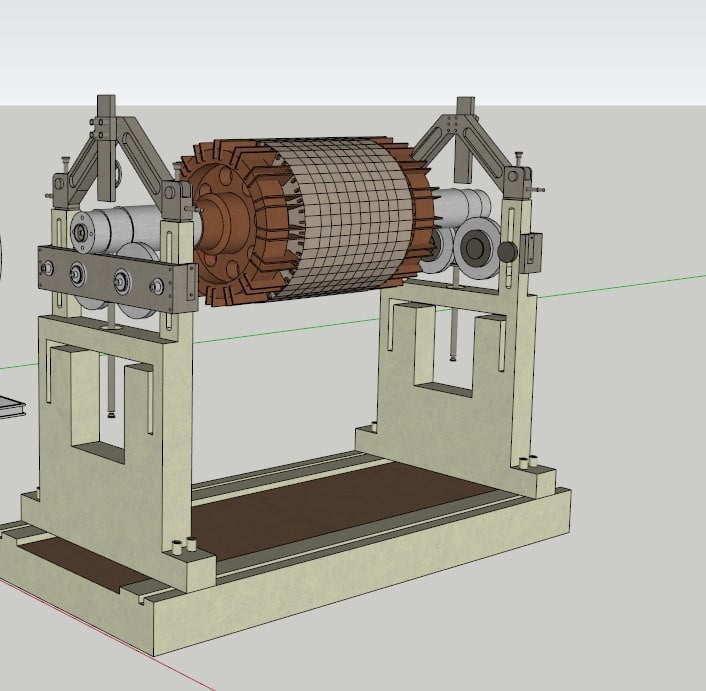

Ще проверим валидността на изискванията за точност на клиента, като използваме техническа спецификация за балансираща машина, предназначена за балансиране на ротори на електродвигатели, турбоагрегати и компресори с тегло между 10 и 1500 kg. Спецификацията определя допустимо отклонение за специфичен остатъчен дисбаланс, което според клиента не трябва да надвишава 0,1 g*mm/kg.

За да проверим това изискване, се позоваваме на таблица 1 от ISO 1940-1-2007 "Механични вибрации - Изисквания за качество на баланса на роторите". Въз основа на препоръките в тази таблица приемаме, че точността на баланса на роторите на електродвигатели, турбоагрегати и компресори, която поръчаната машина трябва да осигури, трябва да отговаря на клас на качество G2.5. Ако приемем, че очакваната работна честота на въртене на балансирания ротор е например 200 Hz (което с голям запас покрива честотите на въртене на повечето известни машини), можем лесно да изчислим допустимия остатъчен специфичен дисбаланс за статично (еднопланово) балансиране, като използваме формула 5 от стандарта: eper = 2500 / (6,28 * 200) = 1,99 g*mm/kg.

Като се имат предвид препоръките на същия стандарт ISO 1940-1-2007, посочени в раздел 7, допустимата стойност, определена за асиметричен ротор с две опори по време на динамичното балансиране, трябва да бъде най-малко 0,3 * eper, което в нашия случай би било 0,6 g*mm/kg, а не 0,1 g*mm/kg, както се изисква в първоначалната техническа спецификация.

С други думи, както показва нашият анализ, изискванията за точността на балансиращата машина в тази техническа спецификация (и в много други подобни документи) са очевидно прекомерни. Практическото изпълнение на тези прекомерни изисквания ангажира производителя с решаването на сериозни конструктивни и технологични задачи, които обикновено възникват при производството на машини с изключително висока точност, което несъмнено се отразява на цената и времето за производство на машините. Освен това тези изисквания невинаги са технически осъществими.

Важно е също така да се отбележи, че ефективната работа на такива високопрецизни машини може да изисква от потенциалния клиент да изпълни няколко допълнителни условия, като например необходимостта от термоконстантни и чисти помещения, виброизолиращи основи и т.н., чиито разходи за създаване могат дори да надхвърлят разходите, свързани с придобиването на машината. В отговор на евентуалното възражение от страна на представителя на клиента (автора на горепосочената техническа спецификация), че изпълнението на това изискване позволява постигането на значително по-нисък остатъчен дисбаланс на машината, действително съответстващ на клас G0,4, може да му се препоръча да се запознае с препоръките на ISO 22061-76 "Машини и технологично оборудване. Система за балансиране на класовете за качество. Основни положения", който е бил в сила преди въвеждането на ISO 1940-1-2007.

В раздел 3 на този стандарт, изготвен от най-добрите специалисти в областта на балансирането от Съветския съюз, обосновано се посочва следното:

- Роторите на продукти, класифицирани в 1-ви клас на качество на балансиране (клас G0.4 съгласно ISO 1940-1-2007), трябва да се балансират в собствените си лагери в собствения си корпус при всички работни условия, като се използва собственото им задвижване.

- Роторите на продукти, класифицирани във втория клас на качество на балансиране (клас G1.0), трябва да се балансират в собствените си лагери или в собствения си корпус, със специално задвижване, ако няма собствено задвижване.

- Роторите на продукти, класифицирани в класовете за качество на балансиране от 3-ти до 11-ти (класове G2.5 до G4000), могат да се балансират като части или сглобени единици.

Същността на тези препоръки се състои в това, че стремежът към постигане на степени на качество на балансиране G0.4 и G1.0 на балансиращата машина често е технически и икономически безсмислен. След монтирането на роторите в машината постигнатата точност се губи и за нейното възстановяване е необходимо допълнително пребалансиране на роторния възел (в собствените му лагери и със собственото му задвижване), което се извършва с помощта на преносимо вибробалансиращо оборудване.

Като илюстративен пример за тази теза можем да разгледаме балансирането на шлифовъчен диск, предназначен за използване на високопрецизна цилиндрична шлифовъчна машина (клас на точност "С"). Съгласно изискванията на вече споменатата таблица 1 от ISO 1940-1-2007 качеството на баланса на шлифовъчния диск трябва да отговаря най-малко на клас G0.4. Като се има предвид, че очакваната честота на въртене на шлифовъчния диск по време на работа ще бъде 6000 об/мин (100 Hz), използвайки добре познатата формула 7 от ISO 1940-1-2007, определяме допустимия остатъчен специфичен дисбаланс eper, който ще бъде 0,64 g*mm/kg.

С други думи, след балансиране на балансиращата машина, като се гарантира това допустимо отклонение, изместването на центъра на масата на шлифовъчния диск спрямо технологичната ос (оста на дорника на балансиращата машина) не трябва да надвишава 0,64 µm. Тъй като допустимото радиално биене на шпиндела на шлифовъчна машина клас "С" съгласно ISO 11654-90 е 2 µm, след монтирането на нашия шлифовъчен диск върху него (пребазиране на диска от технологичната ос към работната ос) остатъчният специфичен дисбаланс може значително да се увеличи и да надвиши препоръчаното от ISO 1940-1-2007 допустимо отклонение поне три пъти. В такива и други подобни случаи, както беше отбелязано по-рано, е необходимо допълнително балансиране, за да се компенсират грешките, възникнали по време на етапа на сглобяване.

Гореизложеното ни позволява да твърдим, че в огромното мнозинство от случаите изискването за точност на средните и тежките балансиращи машини може да бъде ограничено до ниво на остатъчен специфичен дисбаланс от 0,5 g*mm/kg или дори 1,0 g*mm/kg. Прилагането на тази препоръка на практика позволява на производителя значително да намали сложността и разходите за производство на машината, а клиентът (при условие че е приложен рационален технологичен процес) може да постигне необходимата точност на балансиране. Основното изключение от това правило могат да бъдат малки специализирани балансиращи машини, използвани например за балансиране на ротори на жироскопи, автомобилни турбокомпресори и др. Конструктивните особености на тези машини позволяват да се постигне ниво на остатъчен специфичен дисбаланс от 0,1 g*mm/kg или по-ниско, което е технически оправдано и икономически целесъобразно.

2. Относно необходимостта от включване на балансиращите машини в регистъра на средствата за измерване

През последните години в нашата страна беше направено удивително откритие, което може да обърка "починалите в мир" специалисти от ENIMS**, разработили класификатора на металорежещи машини. С нечия "лека ръка" на пазара на машини се появи напълно нов вид оборудване - "балансиращи машини за измерване на вибрации", които трябва да имат сертификат от руския държавен стандарт и съответната маркировка.*)

И всичко щеше да е наред, но изведнъж се оказа, че "напредналите" клиенти започнаха да включват в техническите си спецификации задължително изискване за включване на балансиращите машини в Регистъра на измервателните уреди. Нека се опитаме да разберем доколко това изискване е юридически и технически обосновано, както и каква е неговата икономическа целесъобразност.

Като начало е полезно да се разбере как това изискване се отнася към препоръките на съществуващите регулаторни документи. Нека започнем с ISO 8-82 "Металорежещи машини. Общи изисквания за изпитване на точността". Този стандарт установява основните понятия и принципи на класификацията на машините по точност, общите изисквания за изпитване на точността и общите изисквания за методите за проверка на точността. Важно е да се отбележи, че в препратките към процедурите за оценка на качествените характеристики на машините в този стандарт се използва само терминът "проверка" и не се споменава необходимостта от включване на машините в Регистъра на средствата за измерване и съответно необходимостта от тяхното "калибриране".

Следващият документ, на който трябва да се обърне внимание, е ISO 20076-2007 (ISO 2953:1999) "Вибрации. Балансиращи машини. Спецификации и методи за тяхната проверка." В този стандарт, който определя конкретни изисквания за техническите характеристики на балансиращите машини и методите за тяхната "проверка", липсват и изисквания, предвиждащи необходимостта от калибриране на машините и включването им в регистъра на средствата за измерване. В тази връзка следва да се отбележи, че изисквания, свързани с калибриране, липсват в стандартите за други видове металорежещи машини, като например ISO за шлифовъчни машини и машини с ЦПУ, които също могат да включват различни измервателни системи.

Освен това подобни изисквания не се срещат в техническата документация на всички известни модели чуждестранни балансиращи машини, което според нас също е важен прецедент. Въз основа на представените по-горе аргументи могат да се направят следните заключения:

- Съществуващите регулаторни и технически документи, разработени за металорежещи машини и по-специално за балансиращи машини, не включват изисквания за включването им в регистъра на средствата за измерване и съответно необходимостта от тяхното калибриране. В резултат на това включването на такива изисквания в техническите спецификации по време на конкурсните процедури за възлагане на обществени поръчки "де факто" значително увеличава производствените разходи за машините и разходите за последващата им експлоатация и, както ни се струва, "де юре" нарушава правата на добросъвестните производители на машини, които следват буквата и духа на съществуващите нормативни документи.

- Рутинните тестове на измервателната система могат и трябва да се извършват като част от балансиращата машина в съответствие с изискванията и препоръките на ISO 20076-2007 (ISO 2953:1999), които предвиждат използването на еталонен ротор, набор от тестови тежести и калибрирани везни по време на проверките. Тези тестове задължително трябва да включват следните видове проверки:

- Проверка на минимално постижимия остатъчен дисбаланс (Umar);

- Проверка на коефициента за намаляване на дисбаланса (URR);

- Проверка на работата на веригата за условно балансиране (с процедура за завъртане на ротора на 180°).

Важно е да се отбележи, че тези проверки се извършват, без да се демонтира измервателната система от машината и не изискват използването на калибровъчен вибрационен стенд, което премахва необходимостта от привличане на специалисти от външни организации и значително намалява трудоемкостта и цената на работата. В допълнение към основните проверки, споменати по-горе, при необходимост могат да се проверят и други важни параметри на измервателната система директно върху машината (като се използват гореспоменатият еталонен ротор, комплект тестови тежести и калибрирани везни), включително:

- Повторяемост на показанията на амплитудния и фазовия вибрационен сигнал при различните измервания;

- Линейност на показанията на измервателната система според амплитудата на вибрационния сигнал;

- Възможност за разделителна способност на измервателната система (минимално ниво на дисбаланс, което се регистрира постоянно от измервателната система) и др.

Заключение

Авторът се надява, че както клиентите, така и производителите на машини за балансиране ще разберат аргументите и препоръките, изложени в този труд, чиято основна цел е да се сведат до минимум производствените разходи и за двете страни, като същевременно се осигури подходящо качество на операциите по балансиране.

*Забележка: Ако тази тенденция продължи да се развива, не е изключено скоро да научим за създаването на машини за измерване на вибрации, преси за измерване на вибрации и дори валцови машини за измерване на вибрации. В края на краищата те споделят с балансиращите машини възможността за използване на специализирано оборудване за измерване на вибрации.

ENIMS е съкращение за "Експериментален изследователски институт за металорежещи машини" (Экспериментально-исследовательский институт металлорежущих станков). Това е изследователски институт в Съветския съюз, посветен на разработването и усъвършенстването на различни видове металорежещи машини и оборудване. Институтът изиграва значителна роля за развитието на машиностроителната промишленост и стандартизацията на металообработващото оборудване, като разработва нормативни документи и стандарти, като например класификатори за металорежещи машини и методи за изпитване на тяхната точност.

В.Д. Фелдман, главен специалист на LLC "Кинематика", 2024 г.

0 коментара