Johdanto

Viimeisten puolentoista vuoden aikana yrityksemme on saanut yli 30 kyselyä erityyppisten tasapainotuskoneiden ostamisesta. Näiden tiedustelujen liitteenä olevien teknisten eritelmien analyysi osoittaa, että useimmat niistä sisältävät useita ominaisuuksia, jotka vaikuttavat merkittävästi koneiden tuotantoaikatauluihin ja kustannuksiin ja myös minimoivat mahdollisten toimittajien luettelon. Näistä kaksi vaatimusta erottuu edukseen:

- Vaatimus varmistaa tietty jäännösepätasapaino, joka ei saisi ylittää 0,1 g*mm/kg (µm).

- Vaatimus tasapainotuskoneen sisällyttämisestä mittauslaiterekisteriin.

Analysoidaanpa näiden vaatimusten toteuttamisen järkevyyttä ja toteutettavuutta todellisen kuluttajan näkökulmasta.

1. Koneen tarkkuusvaatimusten analysointi

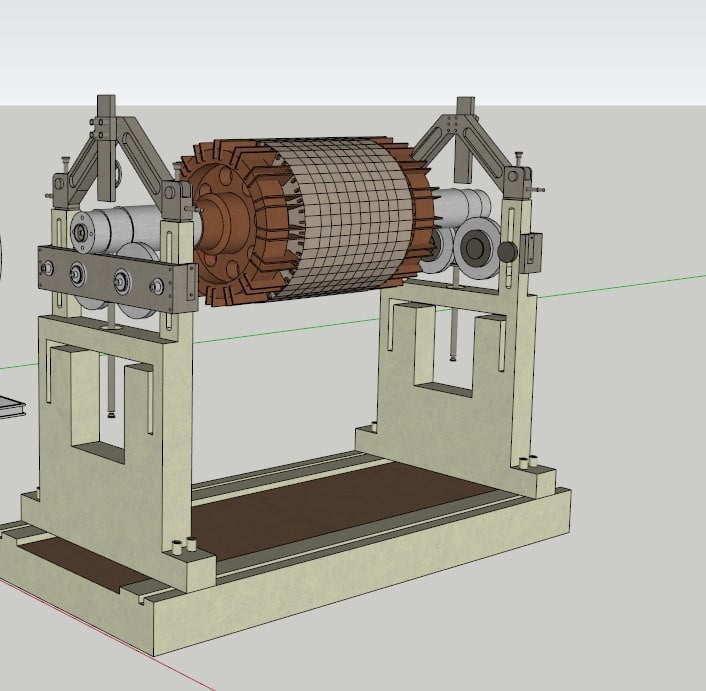

Tarkistamme asiakkaan tarkkuusvaatimusten paikkansapitävyyden käyttäen teknistä eritelmää tasapainotuskoneelle, joka on suunniteltu tasapainottamaan sähkömoottoreiden, turboyksiköiden ja kompressoreiden roottoreita, joiden paino on 10-1 500 kg. Eritelmässä asetetaan tietyn jäännösepätasapainon toleranssi, joka asiakkaan mukaan ei saisi ylittää 0,1 g*mm/kg.

Tämän vaatimuksen tarkistamiseksi viitataan standardin ISO 1940-1-2007 "Mekaaninen värähtely - Roottoreiden tasapainon laatuvaatimukset" taulukkoon 1. Taulukon suositusten perusteella oletamme, että sähkömoottoreiden, turboyksiköiden ja kompressoreiden roottoreiden tasapainotustarkkuuden, joka tilattavan koneen on varmistettava, on täytettävä laatuluokka G2.5. Jos oletetaan, että tasapainotetun roottorin odotettu käyttöpyörimisfrekvenssi on esimerkiksi 200 Hz (joka kattaa suurella marginaalilla useimpien tunnettujen koneiden pyörimisfrekvenssit), voimme helposti laskea staattisen (yksitasoisen) tasapainotuksen sallitun jäljellä olevan ominaisepätasapainon käyttämällä standardin kaavaa 5: eper = 2500 / (6,28 * 200) = 1,99 g*mm/kg.

Kun otetaan huomioon saman ISO 1940-1-2007 -standardin 7 kohdassa annetut suositukset, kahdella tuella varustetulle epäsymmetriselle roottorille dynaamisen tasapainotuksen aikana asetetun sallitun arvon olisi oltava vähintään 0,3 * eper, mikä meidän tapauksessamme olisi 0,6 g*mm/kg, eikä 0,1 g*mm/kg, kuten alkuperäisessä teknisessä eritelmässä vaaditaan.

Toisin sanoen, kuten analyysimme osoittaa, tässä teknisessä eritelmässä (ja monissa muissa vastaavissa asiakirjoissa) esitetyt tasapainotuskoneen tarkkuutta koskevat vaatimukset ovat selvästi liiallisia. Näiden liian korkeiden vaatimusten käytännön toteuttaminen edellyttää valmistajalta vakavien suunnittelu- ja teknologisten tehtävien ratkaisemista, jotka tyypillisesti aiheutuvat poikkeuksellisen tarkkojen koneiden valmistuksesta, mikä epäilemättä vaikuttaa koneiden kustannuksiin ja tuotantoaikaan. Lisäksi nämä vaatimukset eivät aina ole teknisesti toteutettavissa.

On myös tärkeää huomata, että tällaisten huipputarkkojen koneiden tehokas toiminta saattaa edellyttää, että mahdollinen asiakas täyttää useita lisäehtoja, kuten lämpökestävien ja puhtaiden tilojen, tärinää eristävien perustusten jne. tarve, joiden perustamiskustannukset voivat jopa ylittää koneen hankintakustannukset. Vastauksena asiakkaan edustajan (edellä mainitun teknisen eritelmän laatijan) mahdolliseen vastaväitteeseen, jonka mukaan tämän vaatimuksen täyttäminen mahdollistaa koneen huomattavasti pienemmän jäännösepätasapainon saavuttamisen, joka itse asiassa vastaa luokkaa G0.4, voidaan suositella tutustumista suosituksiin, jotka on esitetty standardissa ISO 22061-76 "Machines and technological equipment. Tasapainon laatuluokkien järjestelmä. Perussäännökset", joka oli voimassa ennen standardin ISO 1940-1-2007 käyttöönottoa.

Neuvostoliiton parhaiden tasapainotusasiantuntijoiden laatiman standardin 3 jaksossa todetaan perustellusti seuraavaa:

- Ensimmäiseen tasapainotuslaatuluokkaan (ISO 1940-1-2007 mukainen luokka G0,4) luokiteltujen tuotteiden roottorit on tasapainotettava omissa laakereissaan omassa kotelossaan kaikissa käyttöolosuhteissa omalla käyttövoimallaan.

- Toiseen tasapainotuslaatuluokkaan (luokka G1.0) luokiteltujen tuotteiden roottorit olisi tasapainotettava omissa laakereissaan tai omassa kotelossaan, ja jos omaa asemaa ei ole käytettävissä, olisi käytettävä erityistä asemaa.

- Tasapainotuslaatuluokkiin 3-11 (luokat G2,5-G4000) luokiteltujen tuotteiden roottorit voidaan tasapainottaa osina tai kokoonpanoyksikköinä.

Näiden suositusten ydin on se, että pyrkimys saavuttaa tasapainotuskoneella tasapainotuksen laatuluokat G0,4 ja G1,0 on usein teknisesti ja taloudellisesti hyödytön. Kun roottorit on asennettu koneeseen, saavutettu tarkkuus häviää, ja sen palauttamiseksi tarvitaan roottorikokoonpanon (sen omissa laakereissa ja omalla voimansiirrolla) ylimääräinen uudelleentasapainotus, joka suoritetaan kannettavalla tärinätasapainotuslaitteistolla.

Esimerkkinä tästä tutkielmasta voidaan tarkastella hiomalaikan tasapainottamista, joka on tarkoitettu käytettäväksi erittäin tarkassa lieriöhiomakoneessa (tarkkuusluokka "C"). Aiemmin mainitun ISO 1940-1-2007 -standardin taulukon 1 vaatimusten mukaan hiomalaikan tasapainotuslaadun on täytettävä vähintään G0,4 -luokka. Kun otetaan huomioon, että hiomalaikan odotettu pyörimisfrekvenssi käytön aikana on 6000 rpm (100 Hz), ISO 1940-1-2007 -standardin tunnettua kaavaa 7 käyttäen määritetään sallittu jäljellä oleva ominaisepätasapaino eper, joka on 0,64 g*mm/kg.

Toisin sanoen tasapainotuskoneella suoritetun tasapainotuksen jälkeen, kun tämä toleranssi on varmistettu, hiomalaikan massakeskipisteen siirtymä suhteessa teknologiseen akseliin (tasapainotuskoneen karan akseliin) ei saisi ylittää 0,64 µm. Koska ISO 11654-90 -standardin mukaisen C-luokan hiomakoneen karan sallittu säteittäispoikkeama on 2 µm, hiomalaikan asentamisen jälkeen (hiomalaikan tasapainottaminen teknologisesta akselista työakseliin) jäljelle jäävä ominaisepätasapaino voi kasvaa merkittävästi ja ylittää ISO 1940-1-2007 -standardissa suositellun toleranssin vähintään kolminkertaisesti. Tällaisissa ja muissa vastaavissa tapauksissa, kuten aiemmin todettiin, tarvitaan ylimääräistä tasapainotusta kokoonpanovaiheessa syntyneiden virheiden kompensoimiseksi.

Edellä esitetyn perusteella voidaan väittää, että useimmissa tapauksissa keskiraskaiden ja raskaiden tasapainotuskoneiden tarkkuusvaatimus voidaan rajoittaa 0,5 g*mm/kg tai jopa 1,0 g*mm/kg:n jäännöserityiseen epätasapainoon. Tämän suosituksen toteuttaminen käytännössä antaa valmistajalle mahdollisuuden vähentää merkittävästi koneen valmistuksen monimutkaisuutta ja kustannuksia, kun taas asiakas (edellyttäen, että käytetään järkevää teknologista prosessia) voi saavuttaa vaaditun tasapainotustarkkuuden. Tärkein poikkeus tähän sääntöön voivat olla pienet erikoistuneet tasapainotuskoneet, joita käytetään esimerkiksi gyroskooppien roottoreiden, autojen turboahtimien jne. tasapainottamiseen. Näiden koneiden rakenteellisten ominaisuuksien ansiosta voidaan saavuttaa 0,1 g*mm/kg tai alhaisempi jäännöserotustaso, mikä on teknisesti perusteltua ja taloudellisesti mahdollista.

2. Tarpeesta sisällyttää tasapainotuskoneet mittauslaiterekisteriin".

Viime vuosina maassamme on tehty hämmästyttävä löytö, joka saattaa hämmentää ENIMSin** "rauhassa poisnukkuneita" asiantuntijoita, jotka kehittivät metallinleikkauskoneiden luokittelulaitteen. Jonkun "kevyellä kädellä" on konemarkkinoille ilmestynyt aivan uudenlainen laitetyyppi - "tärinämittaus-tasapainotuskoneet", joilla on oltava Venäjän valtion standardin mukainen sertifikaatti ja vastaava merkintä.*)

Kaikki olisi hyvin, mutta yhtäkkiä kävi ilmi, että "kehittyneet" asiakkaat alkoivat sisällyttää teknisiin eritelmiinsä pakollisen vaatimuksen tasapainotuskoneiden sisällyttämisestä mittauslaiterekisteriin. Yritetään ymmärtää, miten oikeudellisesti ja teknisesti perusteltu tämä vaatimus on ja miten se on taloudellisesti toteutettavissa.

Aluksi on hyödyllistä ymmärtää, miten tämä vaatimus liittyy nykyisten sääntelyasiakirjojen suosituksiin. Aloitetaan standardista ISO 8-82 "Metal-Cutting Machines. Tarkkuuden testausta koskevat yleiset vaatimukset". Tässä standardissa vahvistetaan koneiden tarkkuusluokittelun peruskäsitteet ja -periaatteet, tarkkuuden testausta koskevat yleiset vaatimukset sekä tarkkuuden todentamismenetelmiä koskevat yleiset vaatimukset. On tärkeää huomata, että tässä standardissa olevissa viittauksissa koneiden laadullisten ominaisuuksien arviointimenetelmiin käytetään vain termiä "todentaminen" eikä mainita tarvetta sisällyttää koneita mittauslaiterekisteriin ja vastaavasti tarvetta niiden "kalibrointiin".

Seuraava asiakirja, johon kannattaa kiinnittää huomiota, on ISO 20076-2007 (ISO 2953:1999) "Vibration. Tasapainotuskoneet. Määrittelyt ja menetelmät niiden todentamiseksi". Tästä standardista, jossa asetetaan erityisvaatimuksia tasapainotuskoneiden teknisille ominaisuuksille ja niiden "todentamismenetelmille", puuttuvat myös vaatimukset, jotka koskevat koneiden kalibroinnin välttämättömyyttä ja niiden sisällyttämistä mittauslaiterekisteriin. Tältä osin on huomattava, että kalibrointiin liittyviä vaatimuksia ei ole muun tyyppisiä työstökoneita koskevissa standardeissa, kuten hiomakoneiden ja CNC-koneiden ISO-standardeissa, joihin voi myös sisältyä erilaisia mittausjärjestelmiä.

Vastaavia vaatimuksia ei myöskään löydy kaikkien tunnettujen ulkomaisten tasapainotuskoneiden teknisten asiakirjojen sisältämistä malleista, mikä on mielestämme myös tärkeä ennakkotapaus. Edellä esitettyjen perustelujen pohjalta voidaan tehdä seuraavat päätelmät:

- Työkoneita ja erityisesti tasapainotuskoneita varten laadituissa nykyisissä sääntely- ja teknisissä asiakirjoissa ei esitetä vaatimuksia niiden sisällyttämisestä mittauslaiterekisteriin eikä näin ollen myöskään niiden kalibrointitarpeesta. Tämän seurauksena tällaisten vaatimusten sisällyttäminen teknisiin eritelmiin kilpailullisissa hankintamenettelyissä "de facto" lisää merkittävästi koneiden tuotantokustannuksia ja niiden myöhemmästä käytöstä aiheutuvia kuluja ja, kuten meistä näyttää, "de jure" loukkaa sellaisten vilpittömässä mielessä toimivien koneiden valmistajien oikeuksia, jotka noudattavat voimassa olevien sääntelyasiakirjojen kirjainta ja henkeä.

- Mittausjärjestelmän rutiinitestit voidaan ja olisi tehtävä osana tasapainotuskonetta ISO 20076-2007 -standardin (ISO 2953:1999) vaatimusten ja suositusten mukaisesti, joissa säädetään vertailuroottorin, testipainojen ja kalibroitujen vaakojen käytöstä tarkastuksissa. Näihin testeihin on välttämättä sisällyttävä seuraavantyyppisiä tarkastuksia:

- Vähimmäistasapainottomuuden tarkistaminen (Umar);

- Epätasapainon vähennyskertoimen (URR) tarkistaminen;

- Ehdollisen tasapainotuspiirin toiminnan tarkistaminen (roottorin kiertäminen 180°).

On tärkeää huomata, että nämä tarkastukset tehdään purkamatta mittausjärjestelmää koneesta, eivätkä ne vaadi kalibrointitärinätelineen käyttöä, mikä poistaa tarpeen käyttää ulkopuolisten organisaatioiden asiantuntijoita ja vähentää merkittävästi työn työmäärää ja kustannuksia. Edellä mainittujen tärkeimpien tarkastusten lisäksi voidaan tarvittaessa tarkastaa suoraan koneessa (edellä mainitun vertailuroottorin, testipainojen ja kalibroitujen vaakojen avulla) myös muita tärkeitä mittausjärjestelmän parametreja, kuten seuraavat:

- Amplitudi- ja vaihevärähtelysignaalin lukemien toistettavuus mittauksesta toiseen;

- Mittausjärjestelmän lukemien lineaarisuus värähtelysignaalin amplitudin mukaan;

- mittausjärjestelmän erotuskyky (mittausjärjestelmän tasaisesti rekisteröimä epätasapainon vähimmäistaso) jne.

Päätelmä

Kirjoittaja toivoo, että sekä asiakkaat että tasapainotuskoneiden valmistajat ymmärtävät tässä teoksessa esitetyt perustelut ja suositukset, joiden päätavoitteena on minimoida molempien osapuolten tuotantokustannukset ja varmistaa samalla tasapainotustoiminnan asianmukainen laatu.

*Huom: Jos tämä suuntaus jatkuu, ei ole poissuljettua, että saamme pian kuulla tärinämittaushiomakoneiden, tärinämittauspuristimien ja jopa tärinämittausvalssaamoiden luomisesta. Loppujen lopuksi ne jakavat tasapainotuskoneiden kanssa mahdollisuuden käyttää erikoistuneita tärinänmittauslaitteita.

ENIMS on lyhenne sanoista "Experimental Research Institute of Metal-Cutting Machine Tools" (kokeellinen tutkimuslaitos metallileikkauskoneiden työstökoneista). Kyseessä oli Neuvostoliitossa toimiva tutkimuslaitos, jonka tehtävänä oli kehittää ja parantaa erilaisia metallinleikkauskoneita ja -laitteita. Instituutilla oli merkittävä rooli koneenrakennusteollisuuden edistämisessä ja metallintyöstölaitteiden standardoinnissa kehittämällä säädösasiakirjoja ja standardeja, kuten työstökoneiden luokittelijoita ja menetelmiä niiden tarkkuuden testaamiseksi.

V.D. Feldman, LLC "Kinematics" -yhtiön johtava asiantuntija, 2024.

0 kommenttia