Perangkat penyeimbang dinamis untuk poros dan peralatan mesin Balanset-1A dengan harga €1751.

Rotor adalah sebuah benda yang berputar pada suatu sumbu dan dipegang oleh permukaan bantalan pada penyangga. Permukaan bantalan rotor mengirimkan beban ke penyangga melalui bantalan gelinding atau geser. Permukaan bantalan adalah permukaan trunnion atau permukaan yang menggantikannya.

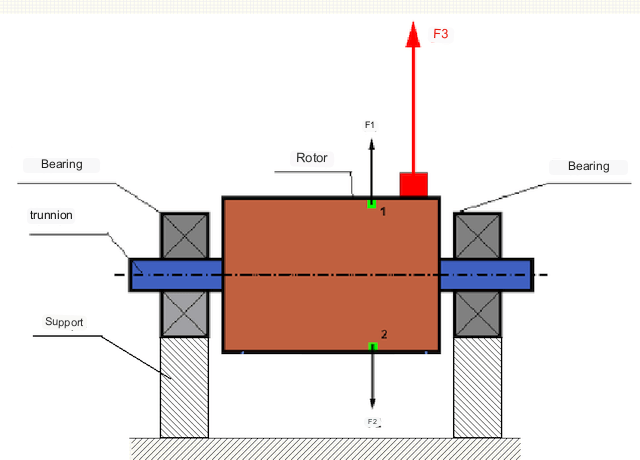

Gbr.1 Rotor dan gaya sentrifugal yang bekerja padanya.

Pada rotor yang seimbang sempurna, massanya didistribusikan secara simetris terhadap sumbu rotasi, yaitu, setiap elemen rotor dapat dicocokkan dengan elemen lain yang terletak simetris terhadap sumbu rotasi. Pada rotor seimbang, gaya sentrifugal yang bekerja pada setiap elemen rotor diimbangi oleh gaya sentrifugal yang bekerja pada elemen simetris. Sebagai contoh, gaya sentrifugal F1 dan F2, yang sama besarnya dan berlawanan arah, bekerja pada elemen 1 dan 2 (ditandai hijau pada gambar 1). hal ini berlaku untuk semua elemen rotor simetris, dan dengan demikian gaya sentrifugal total yang bekerja pada rotor adalah 0 dan rotor seimbang.

Tetapi jika simetri rotor rusak (elemen asimetris ditandai dengan warna merah pada gbr.1), maka gaya sentrifugal yang tidak seimbang F3 bekerja pada rotor, ketika berputar, gaya ini berubah arah dengan rotasi rotor. Beban dinamis yang dihasilkan dari gaya ini disalurkan ke bantalan, sehingga mengakibatkan keausan yang dipercepat.

Selain itu, di bawah pengaruh variabel ini dalam gaya arah, terdapat deformasi siklik dari penyangga dan pondasi, tempat rotor dipasang, yaitu ada getaran. Untuk menghilangkan ketidakseimbangan rotor dan getaran yang menyertainya, massa penyeimbang harus dipasang untuk mengembalikan simetri pada rotor.

Penyeimbangan rotor adalah operasi untuk memperbaiki ketidakseimbangan dengan menambahkan massa penyeimbang.

Tugas menyeimbangkan adalah menemukan ukuran dan lokasi (sudut) dari satu atau lebih massa penyeimbang.

Jenis rotor dan jenis ketidakseimbangan.

Dengan mempertimbangkan kekuatan material rotor dan besarnya gaya sentrifugal yang bekerja padanya, rotor dapat dibagi menjadi dua jenis - rotor kaku dan rotor fleksibel.

Rotor yang kaku berubah bentuk secara tidak signifikan di bawah aksi gaya sentrifugal pada mode kerja dan pengaruh deformasi ini dalam perhitungan dapat diabaikan.

Deformasi rotor fleksibel tidak bisa lagi diabaikan. Deformasi rotor fleksibel memperumit solusi masalah penyeimbangan dan memerlukan penerapan model matematika lain dibandingkan dengan masalah penyeimbangan rotor kaku, perlu dicatat bahwa rotor yang sama pada kecepatan rendah dapat berperilaku kaku, dan pada kecepatan tinggi - fleksibel. Berikut ini, kami hanya akan mempertimbangkan keseimbangan rotor yang kaku.

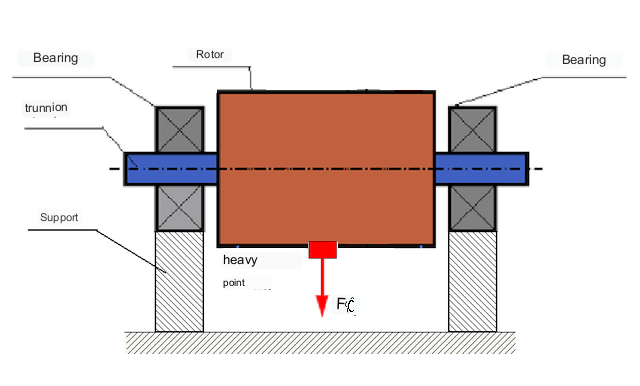

Tergantung pada distribusi massa yang tidak seimbang di sepanjang panjang rotor, dua jenis ketidakseimbangan dapat dibedakan - statis dan dinamis (sesaat). Oleh karena itu, penyeimbangan rotor statis dan dinamis disebut. Ketidakseimbangan rotor statis terjadi tanpa rotasi rotor, yaitu dalam keadaan statis, ketika rotor dibalik oleh gravitasi dengan "titik berat" ke bawah. Contoh rotor dengan ketidakseimbangan statis ditunjukkan pada Gbr. 2

Gbr.2 Ketidakseimbangan statis rotor.

Di bawah aksi gravitasi, "titik berat" berbelok ke bawah

Ketidakseimbangan dinamis hanya terjadi ketika rotor berputar.

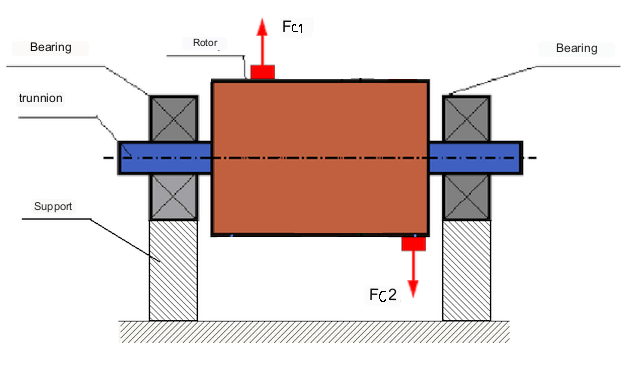

Contoh rotor dengan ketidakseimbangan dinamis ditunjukkan pada Gbr. 3.

Gbr.3 Ketidakseimbangan dinamis rotor.

Gaya Fc1 dan Fc2 menciptakan momen yang cenderung membuat rotor tidak seimbang.

Dalam hal ini, massa M1 dan M2 yang tidak seimbang berada pada bidang yang berbeda - di tempat yang berbeda di sepanjang rotor. Dalam posisi statis, yaitu ketika rotor tidak berputar, hanya gravitasi yang bekerja pada rotor dan massa saling menyeimbangkan. Dalam dinamika, ketika rotor berputar, gaya sentrifugal Fc1 dan Fc2 mulai bekerja pada massa M1 dan M2. Gaya-gaya ini sama besarnya dan berlawanan arah. Namun, karena gaya-gaya tersebut diterapkan pada tempat yang berbeda di sepanjang poros dan tidak pada garis yang sama, gaya-gaya ini tidak saling mengimbangi. Gaya Fc1 dan Fc2 menciptakan torsi yang diterapkan ke rotor. Oleh karena itu, ketidakseimbangan ini juga disebut ketidakseimbangan momen. Dengan demikian, gaya sentrifugal yang tidak terkompensasi bekerja pada posisi bantalan, yang dapat sangat melebihi nilai yang dihitung dan mengurangi masa pakai bantalan.

Karena jenis ketidakseimbangan ini hanya terjadi secara dinamis selama rotasi rotor, maka disebut ketidakseimbangan dinamis. Hal ini tidak dapat dikoreksi dalam kondisi statis dengan menyeimbangkan "pada pisau" atau metode serupa. Untuk menghilangkan ketidakseimbangan dinamis, dua pemberat kompensasi harus dipasang, yang menghasilkan momen yang sama besarnya dan berlawanan arah dengan momen yang timbul dari massa M1 dan M2. Massa kompensasi tidak harus ditetapkan berlawanan dan sama besarnya dengan massa M1 dan M2. Yang terpenting adalah bahwa mereka menghasilkan momen yang sepenuhnya mengimbangi momen ketidakseimbangan.

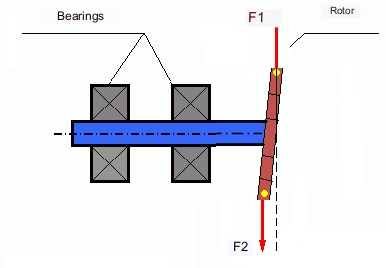

Secara umum, massa M1 dan M2 mungkin tidak sama satu sama lain, sehingga akan ada kombinasi ketidakseimbangan statis dan dinamis. Secara teoritis terbukti bahwa untuk rotor yang kaku, dua pemberat yang berjarak terpisah sepanjang rotor diperlukan dan cukup untuk menghilangkan ketidakseimbangannya. Beban ini akan mengimbangi torsi yang dihasilkan dari ketidakseimbangan dinamis dan gaya sentrifugal yang dihasilkan dari asimetri massa relatif terhadap sumbu rotor (ketidakseimbangan statis). Biasanya, ketidakseimbangan dinamis merupakan karakteristik rotor yang panjang, seperti poros, dan ketidakseimbangan statis merupakan karakteristik rotor yang sempit. Namun, jika rotor sempit miring relatif terhadap sumbu, atau berubah bentuk ("angka delapan"), maka ketidakseimbangan dinamis akan sulit dihilangkan. (lihat Gbr. 4), karena dalam hal ini sulit untuk memasang pemberat pengoreksi yang menciptakan momen kompensasi yang diperlukan.

Gbr.4 Ketidakseimbangan dinamis rotor sempit.

Gaya F1 dan F2 tidak terletak pada garis yang sama dan tidak saling mengimbangi.

Karena lengan untuk menghasilkan torsi kecil akibat rotor yang sempit, maka diperlukan pemberat koreksi yang besar. Namun, hal ini juga menghasilkan "ketidakseimbangan yang diinduksi" karena deformasi rotor yang sempit oleh gaya sentrifugal dari pemberat koreksi. (Lihat misalnya "Petunjuk metodologis untuk menyeimbangkan rotor kaku (untuk ISO 22061-76)". Bagian 10. SISTEM PENDUKUNG ROTOR. )

Hal ini terlihat pada impeler kipas yang sempit, di mana, selain ketidakseimbangan gaya, ketidakseimbangan aerodinamis juga aktif. Dan harus dipahami bahwa ketidakseimbangan aerodinamis, atau lebih tepatnya gaya aerodinamis berbanding lurus dengan kecepatan sudut rotor, dan untuk kompensasinya, gaya sentrifugal massa koreksi, yang sebanding dengan kuadrat kecepatan sudut, digunakan. Oleh karena itu, efek penyeimbangan hanya dapat terjadi pada frekuensi penyeimbangan tertentu. Pada frekuensi rotasi lainnya, terdapat kesalahan tambahan.

Hal yang sama dapat dikatakan mengenai gaya elektromagnetik dalam motor listrik, yang juga sebanding dengan kecepatan sudut. Jadi, tidak mungkin menghilangkan semua penyebab getaran dalam mesin dengan menyeimbangkan.

Getaran mekanisme.

Getaran adalah reaksi dari desain mekanisme terhadap efek gaya rangsang siklik. Gaya ini dapat memiliki sifat yang berbeda.

Gaya sentrifugal yang dihasilkan dari rotor yang tidak seimbang adalah gaya yang tidak terkompensasi yang bekerja pada "titik berat". Gaya ini dan getaran yang disebabkan olehnya dapat dihilangkan dengan menyeimbangkan rotor.

Gaya interaksi yang bersifat "geometris" yang timbul dari kesalahan manufaktur dan perakitan bagian kawin. Gaya-gaya ini dapat, misalnya, muncul sebagai akibat dari ketidakbulatan leher poros, kesalahan pada profil gigi pada roda gigi, gelombang pada jalur bantalan, ketidaksejajaran poros kawin, dll. Dalam kasus ketidaklurusan jurnal, sumbu poros akan bergeser tergantung pada sudut rotasi poros. Meskipun getaran ini juga terjadi pada kecepatan rotor, hampir tidak mungkin untuk menghilangkannya dengan menyeimbangkan.

Gaya aerodinamis yang dihasilkan dari rotasi baling-baling kipas dan mekanisme baling-baling lainnya. Gaya hidrodinamis yang dihasilkan dari rotasi impeler pompa hidraulik, turbin, dll.

Gaya elektromagnetik yang dihasilkan dari pengoperasian mesin listrik, misalnya belitan rotor asimetris, belitan korsleting, dll.

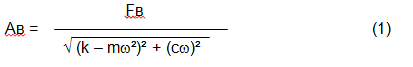

Besarnya getaran (misalnya amplitudo Av) tidak hanya bergantung pada gaya eksitasi Fv yang bekerja pada mekanisme dengan frekuensi melingkar ω, tetapi juga pada kekakuan k mekanisme, massa m, serta koefisien redaman C.

Berbagai jenis sensor dapat digunakan untuk mengukur getaran dan mekanisme keseimbangan, termasuk:

sensor getaran absolut yang dirancang untuk mengukur akselerasi getaran (akselerometer) dan sensor kecepatan getaran;

sensor getaran relatif - arus pusar atau kapasitif, yang dirancang untuk mengukur perpindahan getaran. Dalam beberapa kasus (apabila desain mekanisme memungkinkan), sensor gaya juga dapat digunakan untuk menilai beban getaran. Khususnya, sensor ini banyak digunakan untuk mengukur beban getaran penyangga mesin penyeimbang yang keras.

Jadi, getaran adalah reaksi mesin terhadap aksi gaya eksternal. Besarnya getaran tidak hanya bergantung pada besarnya gaya yang bekerja pada mekanisme, tetapi juga pada kekakuan desain mekanisme. Satu gaya yang sama dapat menyebabkan getaran yang berbeda. Pada mesin dengan bantalan keras, meskipun getarannya kecil, bantalan dapat mengalami beban dinamis yang signifikan. Inilah sebabnya mengapa sensor gaya dan bukan sensor getaran (akselerometer getaran) digunakan saat menyeimbangkan mesin dengan bantalan keras.

Sensor getaran digunakan pada mekanisme dengan penyangga yang relatif lentur, ketika aksi gaya sentrifugal yang tidak seimbang menyebabkan deformasi penyangga dan getaran yang nyata. Sensor gaya digunakan untuk penyangga yang kaku, bahkan ketika gaya yang signifikan akibat ketidakseimbangan tidak menyebabkan getaran yang signifikan.

Resonansi adalah faktor yang mencegah keseimbangan

Sebelumnya kami telah menyebutkan bahwa rotor dibagi menjadi kaku dan fleksibel. Kekakuan atau fleksibilitas rotor tidak boleh disamakan dengan kekakuan atau mobilitas penyangga (pondasi) tempat rotor dipasang. Rotor dianggap kaku ketika deformasi (pembengkokan) di bawah aksi gaya sentrifugal dapat diabaikan. Deformasi rotor fleksibel relatif besar dan tidak dapat diabaikan.

Dalam artikel ini, kami hanya membahas penyeimbangan rotor kaku. Rotor yang kaku (tidak dapat diubah bentuknya) pada gilirannya dapat dipasang pada penyangga yang kaku atau dapat digerakkan (lentur). Jelas bahwa kekakuan/kelenturan penyangga ini juga relatif, tergantung pada kecepatan rotor dan besarnya gaya sentrifugal yang dihasilkan. Batas kondisional adalah frekuensi getaran alami penyangga rotor.

Untuk sistem mekanis, bentuk dan frekuensi getaran alami ditentukan oleh massa dan elastisitas elemen sistem mekanis. Artinya, frekuensi getaran alami merupakan karakteristik internal sistem mekanis dan tidak bergantung pada kekuatan eksternal. Dibelokkan dari kondisi kesetimbangan, penopang karena elastisitas cenderung kembali ke posisi kesetimbangan. Namun karena inersia rotor yang besar, proses ini bersifat osilasi teredam. Getaran ini adalah getaran alami dari sistem penyangga rotor. Frekuensinya bergantung pada rasio massa rotor terhadap elastisitas penyangga.

![]()

Ketika rotor mulai berputar dan frekuensi putarannya mendekati frekuensi getaran alami, amplitudo getaran meningkat tajam, yang dapat menyebabkan kerusakan struktur.

Fenomena resonansi mekanis terjadi. Pada area resonansi, perubahan kecepatan putaran sebesar 100 rpm dapat menyebabkan peningkatan getaran hingga puluhan kali lipat. Pada saat yang sama (di area resonansi), fase getaran berubah sebesar 180°.

Gbr.5 Perubahan amplitudo dan fase osilasi sistem mekanis apabila frekuensi gaya eksternal berubah.

Jika desain mekanisme tidak berhasil dan frekuensi operasi rotor mendekati frekuensi getaran alami, maka pengoperasian mekanisme menjadi tidak mungkin karena getaran yang sangat tinggi. Hal ini tidak mungkin dilakukan dengan cara biasa, karena perubahan kecil dalam kecepatan pun akan menyebabkan perubahan drastis dalam parameter getaran. Untuk menyeimbangkan di area resonansi, metode khusus yang tidak dipertimbangkan dalam artikel ini digunakan.

Dimungkinkan untuk menentukan frekuensi getaran alami mekanisme pada saat meluncur (pada saat mematikan putaran rotor) atau dengan metode guncangan dengan analisis spektral berikutnya dari respons sistem terhadap guncangan.

Untuk mekanisme yang frekuensi rotasi kerjanya di atas frekuensi resonansi, yaitu bekerja dalam rezim resonansi, penyangga dianggap bergerak dan untuk pengukuran digunakan sensor getaran, terutama vibroacelerometer, yang mengukur akselerasi elemen struktural. Untuk mekanisme yang beroperasi dalam mode preresonansi, penyangga dianggap kaku. Dalam hal ini, sensor gaya digunakan.

Model linier dan nonlinier dari suatu sistem mekanis. Non-linearitas adalah faktor yang mencegah keseimbangan

Ketika menyeimbangkan rotor kaku, model matematis yang disebut model linier digunakan untuk perhitungan penyeimbangan. Model linier berarti bahwa dalam model tersebut, satu kuantitas sebanding (linier) dengan kuantitas lainnya. Sebagai contoh, jika massa yang tidak terkompensasi pada rotor digandakan, maka nilai getaran juga akan menjadi dua kali lipat. Untuk rotor yang kaku, model linier dapat digunakan, karena tidak berubah bentuk.

Untuk rotor fleksibel, model linier tidak dapat lagi digunakan. Untuk rotor fleksibel, jika massa titik berat meningkat selama rotasi, deformasi tambahan akan terjadi, dan selain massa, jari-jari lokasi titik berat juga akan meningkat. Oleh karena itu, untuk rotor fleksibel, getaran akan meningkat lebih dari dua kali lipat, dan metode perhitungan yang biasa tidak akan berhasil.

Juga, perubahan elastisitas penyangga pada deformasi yang besar, misalnya, ketika pada deformasi kecil penyangga, beberapa elemen struktural bekerja, dan pada deformasi besar, elemen struktural lainnya terlibat. Inilah sebabnya mengapa Anda tidak dapat menyeimbangkan mekanisme yang tidak dipasang di atas fondasi, tetapi, misalnya, hanya ditempatkan di lantai. Dengan getaran yang signifikan, kekuatan ketidakseimbangan dapat menarik mekanisme dari lantai, sehingga secara signifikan mengubah karakteristik kekakuan sistem. Kaki motor harus diikat dengan aman, dudukan baut harus dikencangkan, ketebalan mesin cuci harus memberikan kekakuan pemasangan yang memadai, dll. Jika bantalan rusak, ketidaksejajaran poros yang signifikan dan guncangan mungkin terjadi, yang juga akan menghasilkan linieritas yang buruk dan ketidakmampuan untuk melakukan keseimbangan yang berkualitas.

Perangkat penyeimbang dan mesin penyeimbang

Seperti disebutkan di atas, penyeimbangan adalah proses menyelaraskan sumbu pusat inersia utama dengan sumbu rotasi rotor.

Proses ini dapat dilakukan dengan dua metode.

Metode pertama melibatkan pemesinan trunnion rotor sedemikian rupa sehingga sumbu yang melewati pusat penampang trunnion berpotongan dengan sumbu pusat inersia utama rotor. Teknik seperti ini jarang digunakan dalam praktik dan tidak akan dibahas secara rinci dalam artikel ini.

Metode kedua (yang paling umum) melibatkan pemindahan, pemasangan, atau pelepasan bobot koreksi pada rotor, yang ditempatkan sedemikian rupa sehingga sumbu inersia rotor sedekat mungkin dengan sumbu rotasinya.

Memindahkan, menambah, atau menghapus bobot koreksi selama penyeimbangan dapat dilakukan dengan berbagai operasi teknologi, termasuk: pengeboran, penggilingan, permukaan, pengelasan, memasang atau melepaskan sekrup, pembakaran sinar laser atau elektron, elektrolisis, permukaan elektromagnetik, dll.

Proses penyeimbangan dapat dilakukan dengan dua cara:

- menyeimbangkan rotor yang dirakit (pada bantalannya sendiri) menggunakan mesin penyeimbang;

- menyeimbangkan rotor pada mesin penyeimbang. Untuk menyeimbangkan rotor pada bantalannya sendiri biasanya digunakan perangkat penyeimbang khusus (kit), yang memungkinkan untuk mengukur getaran rotor yang seimbang pada frekuensi rotasinya dalam bentuk vektor, yaitu untuk mengukur amplitudo dan fase getaran. Saat ini, perangkat di atas diproduksi berdasarkan teknologi mikroprosesor dan (selain dari pengukuran dan analisis getaran) menyediakan perhitungan otomatis parameter bobot koreksi, yang harus dipasang pada rotor untuk mengkompensasi ketidakseimbangannya.

Perangkat-perangkat ini meliputi:

- unit pengukuran dan komputasi berdasarkan komputer atau pengontrol industri;

- Dua (atau lebih) sensor getaran;

- Sensor sudut fase;

- aksesori untuk memasang sensor di lokasi;

- perangkat lunak khusus, yang dirancang untuk melakukan siklus penuh pengukuran parameter getaran rotor dalam satu, dua, atau lebih bidang koreksi.

Dua jenis mesin balancing saat ini adalah yang paling umum:

- Mesin bantalan lunak (dengan penyangga lunak);

- Mesin dengan bantalan keras (dengan penyangga yang kaku).

Mesin bantalan lunak memiliki penyangga yang relatif lentur, misalnya, berdasarkan pegas datar. Frekuensi getaran alami penyangga ini biasanya 2-3 kali lebih rendah daripada frekuensi rotasi rotor penyeimbang, yang dipasang di atasnya. Sensor getaran (akselerometer, sensor kecepatan getaran, dll.) biasanya digunakan saat mengukur getaran penyangga prasonik mesin.

Mesin penyeimbang pra-resonansi menggunakan penyangga yang relatif kaku, yang frekuensi alami getarannya harus 2-3 kali lebih tinggi daripada frekuensi rotasi rotor yang diseimbangkan. Transduser gaya biasanya digunakan untuk mengukur beban getaran penyangga mesin pra-resonansi.

Keuntungan dari mesin penyeimbang pra-resonansi adalah bahwa penyeimbangan pada mesin tersebut dapat dilakukan pada kecepatan rotor yang relatif rendah (hingga 400 - 500 rpm), yang sangat menyederhanakan desain mesin dan fondasinya, serta meningkatkan produktivitas dan keamanan penyeimbangan.

Menyeimbangkan rotor yang kaku

Penting!

- Penyeimbangan hanya menghilangkan getaran yang disebabkan oleh distribusi asimetris massa rotor relatif terhadap sumbu rotasinya. Jenis getaran lainnya tidak dihilangkan dengan penyeimbangan!

- Mekanisme teknis, yang desainnya memastikan tidak adanya resonansi pada frekuensi operasi rotasi, yang secara andal dipasang pada pondasi, dipasang pada bantalan yang dapat diservis, tunduk pada penyeimbangan.

- Mesin yang rusak harus diperbaiki sebelum melakukan penyeimbangan. Jika tidak, penyeimbangan kualitas tidak dapat dilakukan.

Menyeimbangkan bukanlah pengganti perbaikan!

Tugas utama penyeimbangan adalah menemukan massa dan lokasi bobot kompensasi yang tunduk pada gaya sentrifugal penyeimbang.

Seperti disebutkan di atas, untuk rotor yang kaku, umumnya perlu dan cukup untuk memasang dua pemberat kompensasi. Hal ini akan menghilangkan ketidakseimbangan statis dan dinamis rotor. Skema umum untuk mengukur getaran selama penyeimbangan adalah sebagai berikut.

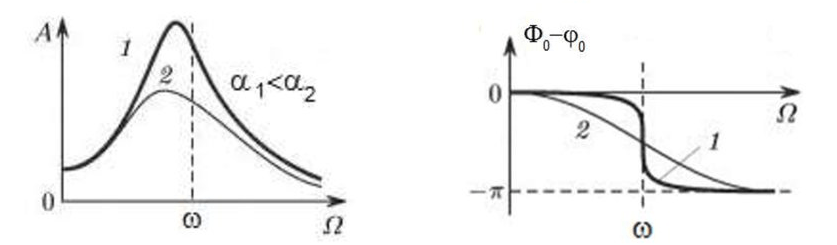

Gbr. 6 Pemilihan titik pengukuran dan lokasi timbangan (bidang koreksi) saat menyeimbangkan dalam dua bidang

Sensor getaran dipasang pada penyangga bantalan pada titik 1 dan 2. Penanda putaran dipasang pada rotor, biasanya dengan pita reflektif. Tanda RPM digunakan oleh tachometer laser untuk menentukan kecepatan rotor dan fase sinyal getaran.

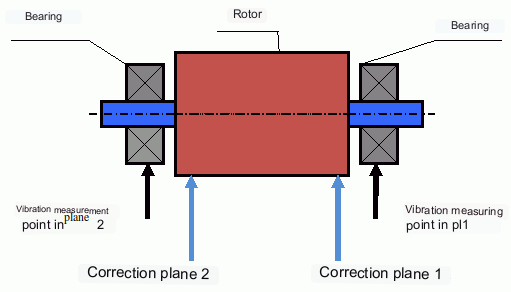

Gbr. 7. Pemasangan sensor saat menyeimbangkan dalam dua bidang. 1,2 - sensor getaran, 3 - penanda, 4 - unit pengukur, 5 - buku catatan

Dalam kebanyakan kasus, penyeimbangan dinamis dilakukan dengan metode tiga permulaan. Metode ini didasarkan pada fakta bahwa pemberat uji dengan berat yang diketahui ditempatkan pada rotor secara seri pada bidang 1 dan 2 dan berat serta lokasi pemberat penyeimbang dihitung berdasarkan hasil perubahan parameter getaran.

Tempat pemasangan pemberat disebut bidang koreksi. Biasanya bidang koreksi dipilih di area penyangga bantalan tempat rotor dipasang.

Pada penyalaan pertama, getaran awal diukur. Kemudian beban uji dengan berat yang diketahui ditempatkan pada rotor yang lebih dekat ke salah satu bantalan. Penyalaan kedua dilakukan dan parameter getaran diukur, yang seharusnya berubah karena pemasangan beban uji. Kemudian beban uji pada bidang pertama dilepas dan dipasang pada bidang kedua. Uji coba ketiga dilakukan dan parameter getaran diukur. Anak timbangan dilepas dan perangkat lunak secara otomatis menghitung massa dan sudut pemasangan anak timbangan.

Inti dari pemasangan pemberat uji adalah untuk menentukan bagaimana sistem bereaksi terhadap perubahan ketidakseimbangan. Bobot dan lokasi pemberat uji diketahui, sehingga perangkat lunak dapat menghitung apa yang disebut koefisien pengaruh, yang menunjukkan bagaimana memasukkan ketidakseimbangan yang diketahui mempengaruhi parameter getaran. Koefisien pengaruh adalah karakteristik sistem mekanis itu sendiri dan bergantung pada kekakuan penyangga dan massa (inersia) sistem penyangga rotor.

Untuk jenis mekanisme yang sama dengan desain yang sama, koefisien pengaruhnya akan mendekati. Anda dapat menyimpannya dalam memori komputer dan menggunakannya untuk menyeimbangkan mekanisme jenis yang sama tanpa uji coba, yang secara signifikan meningkatkan produktivitas penyeimbangan. Perhatikan bahwa massa anak timbangan harus dipilih sedemikian rupa sehingga parameter getaran berubah secara nyata ketika anak timbangan dipasang. Jika tidak, kesalahan perhitungan koefisien pengaruh akan meningkat dan kualitas penyeimbangan akan menurun.

Seperti yang dapat Anda lihat dari Gbr. 1, gaya sentrifugal bekerja pada arah radial, yaitu tegak lurus terhadap sumbu rotor. Oleh karena itu, sensor getaran harus dipasang sedemikian rupa sehingga sumbu sensitivitasnya juga mengarah ke arah radial. Biasanya, kekakuan fondasi pada arah horizontal lebih sedikit, sehingga getaran pada arah horizontal lebih tinggi. Oleh karena itu, untuk meningkatkan sensitivitas, sensor harus dipasang sedemikian rupa sehingga sumbu sensitivitasnya juga mengarah ke arah horizontal. Meskipun tidak ada perbedaan mendasar. Selain getaran pada arah radial, getaran pada arah aksial, di sepanjang sumbu rotasi rotor, harus dipantau. Getaran ini biasanya tidak disebabkan oleh ketidakseimbangan, tetapi oleh penyebab lain, terutama terkait dengan ketidaksejajaran dan ketidaksejajaran poros yang terhubung melalui kopling.

Getaran ini tidak dapat dihilangkan dengan menyeimbangkan, dalam hal ini diperlukan penyelarasan. Dalam praktiknya, mesin seperti itu biasanya memiliki ketidakseimbangan rotor dan ketidaksejajaran poros, yang membuat tugas menghilangkan getaran menjadi lebih sulit. Dalam kasus seperti itu, Anda harus memusatkan mesin terlebih dahulu, kemudian menyeimbangkannya. (Meskipun dengan ketidakseimbangan torsi yang kuat, getaran juga terjadi pada arah aksial karena "puntiran" struktur pondasi).

Contoh bangku untuk menyeimbangkan rotor kecil yang telah kami bahas di artikel kami yang lain:

Penyangga penyeimbang dengan penyangga yang empuk.

Menyeimbangkan rotor motor listrik.

Dudukan Penyeimbang Sederhana untuk Rotor: Desain dan Aplikasi

Kriteria untuk menilai kualitas mekanisme penyeimbangan.

Kualitas penyeimbangan rotor (mekanisme) dapat dievaluasi dengan dua cara. Metode pertama melibatkan perbandingan jumlah ketidakseimbangan sisa yang ditentukan selama proses penyeimbangan dengan toleransi ketidakseimbangan sisa. Toleransi ini untuk kelas rotor yang berbeda ditentukan dalam ISO 1940-1-2007. Bagian 1. Definisi ketidakseimbangan yang diijinkan.

Namun demikian, kepatuhan terhadap toleransi yang ditentukan tidak dapat sepenuhnya menjamin keandalan operasional mekanisme, terkait dengan pencapaian tingkat minimum getarannya. Hal ini dijelaskan oleh fakta bahwa besarnya getaran mekanisme tidak hanya ditentukan oleh besarnya gaya yang terkait dengan ketidakseimbangan sisa rotornya, tetapi juga bergantung pada beberapa parameter lain, termasuk: kekakuan k dari elemen struktur mekanisme, massa m, faktor redaman, serta frekuensi rotasi. Oleh karena itu, untuk memperkirakan kualitas dinamis mekanisme (termasuk kualitas keseimbangannya) dalam beberapa kasus, disarankan untuk memperkirakan tingkat getaran sisa mekanisme, yang diatur oleh sejumlah standar.

Standar yang paling umum, yang mengatur tingkat getaran mekanisme yang dapat diterima adalah ISO 10816-3-2002. Dengan bantuannya, dimungkinkan untuk menetapkan toleransi untuk semua jenis mesin, dengan mempertimbangkan kekuatan penggerak listriknya.

Selain standar universal ini, terdapat sejumlah standar khusus yang dikembangkan untuk jenis mesin tertentu. Contohnya, 31350-2007, ISO 7919-1-2002, dll.

ISO 1940-1-2007. "Getaran". Persyaratan untuk kualitas keseimbangan rotor kaku. Bagian 1. Penentuan ketidakseimbangan yang diizinkan".

ISO 10816-3:2009 Pratinjau Getaran mekanis - Evaluasi getaran mesin dengan pengukuran pada bagian yang tidak berputar - Bagian 3: Mesin industri dengan daya nominal di atas 15 kW dan kecepatan nominal antara 120 rpm dan 15.000 rpm bila diukur di tempat."

ISO 14694:2003 "Kipas angin industri - Spesifikasi untuk kualitas keseimbangan dan tingkat getaran",

ISO 7919-1-2002 "Getaran mesin tanpa gerakan bolak-balik. Pengukuran pada poros berputar dan kriteria evaluasi. Panduan umum."