Penyeimbang portabel & penganalisis getaran Balanset-1A

£1,764.92 + PPN (jika berlaku)

Perangkat Penyeimbang Portabel 2 Saluran Balanset-1A Kit Lengkap Perangkat portabel profesional untuk penyeimbangan dinamis dalam dua bidang. Dirancang untuk penyeimbangan lapangan peralatan berputar: penghancur, kipas, mesin penghancur kayu, bor tanah, poros, sentrifugal, turbin, dan banyak lagi. 2 Saluran Getaran 250 Baca selengkapnya

Penyeimbangan Kipas

(Informasi yang digunakan dari ISO 31350-2007 GETARAN. PENGGEMAR INDUSTRI. PERSYARATAN UNTUK GETARAN YANG DIHASILKAN DAN KUALITAS PENYEIMBANG)

Getaran yang dihasilkan oleh kipas angin adalah salah satu karakteristik teknis yang paling penting. Hal ini menunjukkan kualitas desain dan pembuatan produk. Getaran yang meningkat dapat mengindikasikan pemasangan kipas yang tidak tepat, penurunan kondisi teknis, dll. Untuk alasan ini, getaran kipas biasanya diukur selama uji penerimaan, selama pemasangan sebelum commissioning, serta saat melakukan program pemantauan kondisi mesin. Data getaran kipas juga digunakan dalam desain penyangga dan sistem yang terhubung (saluran). Pengukuran getaran biasanya dilakukan dengan port hisap dan pelepasan terbuka, tetapi perlu dicatat bahwa getaran kipas dapat bervariasi secara signifikan dengan perubahan aerodinamika aliran udara, kecepatan putaran, dan karakteristik lainnya.

ISO 10816-1-97, ISO 10816-3-2002, dan ISO 31351-2007 menetapkan metode pengukuran dan menentukan lokasi sensor getaran. Jika pengukuran getaran dilakukan untuk menilai dampaknya terhadap saluran atau alas kipas, maka titik pengukuran dipilih dengan tepat.

Pengukuran getaran kipas bisa jadi mahal, dan terkadang biayanya secara signifikan melebihi biaya pembuatan produk itu sendiri. Oleh karena itu, setiap pembatasan pada nilai komponen getaran diskrit individu atau parameter getaran dalam pita frekuensi hanya boleh dilakukan jika nilai tersebut melebihi nilai yang mengindikasikan kerusakan kipas. Jumlah titik pengukuran getaran juga harus dibatasi berdasarkan tujuan penggunaan hasil pengukuran. Biasanya, pengukuran getaran pada penyangga kipas cukup untuk menilai kondisi getaran kipas.

Alas adalah tempat pemasangan kipas dan yang memberikan dukungan yang diperlukan untuk kipas. Massa dan kekakuan alas dipilih untuk mencegah amplifikasi getaran yang disalurkan melaluinya.

Dukungan terdiri dari dua jenis:

- penyangga yang sesuai: Sistem penyangga kipas yang dirancang agar frekuensi alami pertama penyangga secara signifikan lebih rendah daripada frekuensi rotasi pengoperasian kipas. Saat menentukan tingkat kesesuaian penyangga, sisipan elastis antara kipas dan struktur penyangga harus dipertimbangkan. Kesesuaian penyangga dipastikan dengan menggantungkan kipas pada pegas atau menempatkan penyangga pada elemen elastis (pegas, isolator karet, dll.). Frekuensi alami sistem suspensi - kipas biasanya kurang dari 25% dari frekuensi yang sesuai dengan kecepatan putaran minimum kipas yang diuji.

- penyangga yang kaku: Sistem penyangga kipas yang dirancang agar frekuensi natural pertama penyangga secara signifikan lebih tinggi daripada frekuensi rotasi pengoperasian. Kekakuan alas kipas bersifat relatif. Ini harus dipertimbangkan dibandingkan dengan kekakuan bantalan mesin. Rasio getaran rumah bantalan terhadap getaran alas mencirikan pengaruh kepatuhan alas. Alas dapat dianggap kaku dan cukup masif jika amplitudo getaran alas (ke segala arah) di dekat kaki mesin atau rangka penyangga kurang dari 25% dari hasil pengukuran getaran maksimum yang diperoleh pada penyangga bantalan terdekat (ke segala arah).

Karena massa dan kekakuan alas sementara tempat kipas dipasang selama pengujian pabrik mungkin berbeda secara signifikan dari kondisi pemasangan di lokasi pengoperasian, maka nilai batas kondisi pabrik berlaku untuk getaran pita sempit dalam rentang frekuensi rotasi, dan untuk pengujian kipas di lokasi - untuk getaran pita lebar, yang menentukan kondisi getaran mesin secara keseluruhan. Lokasi pengoperasian adalah lokasi pemasangan akhir kipas, yang mana kondisi pengoperasiannya ditentukan.

Kategori Kipas (Kategori BV)

Kipas dikategorikan berdasarkan karakteristik tujuan penggunaannya, kelas akurasi penyeimbangan, dan nilai batas parameter getaran yang direkomendasikan. Desain dan tujuan kipas merupakan kriteria yang memungkinkan pengklasifikasian berbagai jenis kipas menurut nilai ketidakseimbangan yang dapat diterima dan tingkat getaran (kategori BV).

Tabel 1 menyajikan kategori yang dapat dikaitkan dengan kipas berdasarkan kondisi aplikasinya, dengan mempertimbangkan nilai ketidakseimbangan dan tingkat getaran yang diizinkan. Kategori kipas ditentukan oleh produsen.

Tabel 1 - Kategori Kipas

| Ketentuan Aplikasi | Contoh | Konsumsi Daya, kW | Kategori BV |

| Ruang Hunian dan Kantor | Kipas Angin Langit-langit dan Loteng, Pendingin Udara Jendela | ≤ 0.15 | BV-1 |

| > 0.15 | BV-2 | ||

| Bangunan dan Lahan Pertanian | Kipas untuk Sistem Ventilasi dan Pendingin Udara; Kipas dalam Peralatan Seri | ≤ 3.7 | BV-2 |

| > 3.7 | BV-3 | ||

| Proses Industri dan Pembangkit Listrik | Kipas di Ruang Tertutup, Tambang, Konveyor, Boiler, Terowongan Angin, Sistem Pembersihan Gas | ≤ 300 | BV-3 |

| > 300 | lihat ISO 10816-3 | ||

| Transportasi, termasuk Kapal Laut | Kipas Angin di Lokomotif, Truk, dan Mobil | ≤ 15 | BV-3 |

| > 15 | BV-4 | ||

| Terowongan | Kipas untuk Ventilasi Kereta Bawah Tanah, Terowongan, Garasi | ≤ 75 | BV-3 |

| > 75 | BV-4 | ||

| Apa saja | BV-4 | ||

| Produksi Petrokimia | Kipas untuk Menghilangkan Gas Berbahaya, dan Digunakan dalam Proses Teknologi Lainnya | ≤ 37 | BV-3 |

| > 37 | BV-4 | ||

| Produksi Chip Komputer | Kipas Angin untuk Menciptakan Ruangan yang Bersih | Apa saja | BV-5 |

| Catatan

1 Standar ini hanya mempertimbangkan kipas angin dengan daya kurang dari 300 kW. Penilaian getaran kipas dengan daya yang lebih besar sesuai dengan ISO 10816-3. Namun, motor listrik seri standar dapat memiliki daya pengenal hingga 355 kW. Kipas dengan motor listrik seperti itu harus diterima menurut standar ini.

2 Tabel 1 tidak berlaku untuk kipas aksial ringan berkecepatan rendah berdiameter besar (biasanya dari 2800 hingga 12500 mm) yang digunakan pada penukar panas, menara pendingin, dll. Kelas akurasi penyeimbangan untuk kipas semacam itu harus G16, dan kategori kipas - BV-3

|

|||

Saat membeli elemen rotor individual (roda atau impeler) untuk pemasangan selanjutnya pada kipas, kelas akurasi penyeimbangan elemen-elemen ini (lihat tabel 2) harus diikuti, dan saat membeli kipas secara keseluruhan, hasil uji getaran pabrik (tabel 4) dan getaran di tempat (tabel 5) juga harus dipertimbangkan. Biasanya, karakteristik ini telah disepakati, sehingga pilihan kipas dapat dibuat berdasarkan kategori BV-nya.

Kategori yang ditetapkan dalam tabel 1 adalah tipikal untuk penggunaan normal kipas, tetapi dalam kasus yang dibenarkan, pelanggan dapat meminta kipas dengan kategori BV yang berbeda. Disarankan untuk menentukan kategori BV kipas, kelas akurasi penyeimbangan, dan tingkat getaran yang dapat diterima dalam kontrak pasokan peralatan.

Perjanjian terpisah antara pelanggan dan produsen dapat disimpulkan mengenai kondisi pemasangan kipas, sehingga pengujian pabrik terhadap kipas yang dirakit mempertimbangkan kondisi pemasangan yang direncanakan di lokasi pengoperasian. Dengan tidak adanya perjanjian seperti itu, tidak ada batasan pada jenis alas (kaku atau sesuai) untuk pengujian pabrik.

Penyeimbangan Kipas

Ketentuan Umum

Produsen kipas bertanggung jawab untuk menyeimbangkan kipas sesuai dengan dokumen peraturan yang relevan. Standar ini didasarkan pada persyaratan ISO 1940-1. Penyeimbangan biasanya dilakukan pada mesin penyeimbang yang sangat sensitif dan dirancang khusus, yang memungkinkan penilaian ketidakseimbangan sisa yang akurat.

Kelas Akurasi Penyeimbangan Kipas

Kelas akurasi penyeimbangan untuk roda kipas diterapkan sesuai dengan tabel 2. Produsen kipas dapat melakukan penyeimbangan untuk beberapa elemen dalam perakitan, yang mungkin termasuk, selain roda, poros, kopling, katrol, dll. Selain itu, elemen perakitan individual mungkin memerlukan penyeimbangan.

Tabel 2 - Kelas Akurasi Penyeimbangan

|

Kategori Kipas

|

Kelas Akurasi Keseimbangan Rotor (Roda)

|

|

BV-1

|

G16

|

|

BV-2

|

G16

|

|

BV-3

|

G6.3

|

|

BV-4

|

G2.5

|

|

BV-5

|

G1.0

|

|

Catatan: Kipas kategori BV-1 dapat mencakup kipas ukuran kecil dengan berat kurang dari 224 g, yang sulit untuk mempertahankan akurasi penyeimbangan yang ditentukan. Dalam hal ini, keseragaman distribusi massa relatif terhadap sumbu rotasi kipas harus dipastikan oleh teknologi manufaktur.

|

|

Pengukuran Getaran Kipas

Persyaratan Pengukuran

Ketentuan Umum

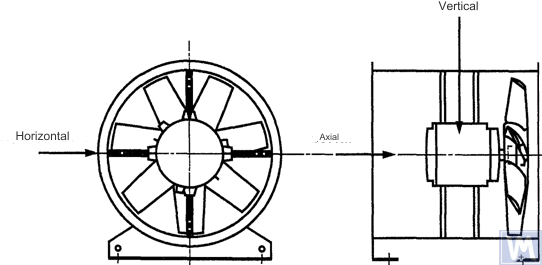

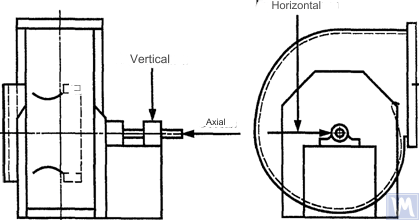

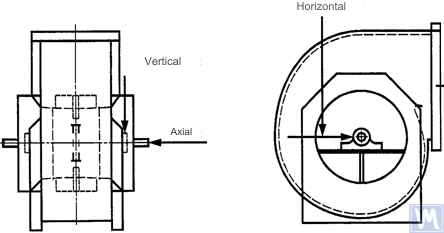

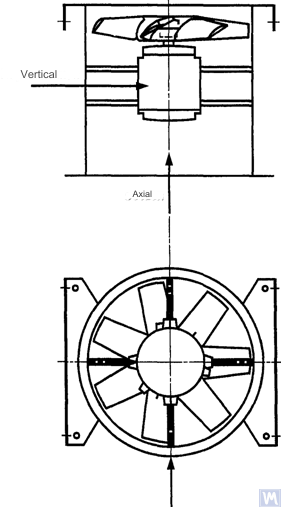

Gambar 1 - 4 menunjukkan beberapa titik dan arah pengukuran yang memungkinkan pada setiap bantalan kipas. Nilai yang diberikan pada tabel 4 berkaitan dengan pengukuran dalam arah tegak lurus terhadap sumbu rotasi. Jumlah dan lokasi titik pengukuran untuk pengujian pabrik dan pengukuran di tempat ditentukan berdasarkan kebijaksanaan pabrik atau berdasarkan kesepakatan dengan pelanggan. Direkomendasikan untuk mengukur pada bantalan poros roda kipas (impeler). Jika hal ini tidak memungkinkan, sensor harus dipasang di tempat di mana sambungan mekanis terpendek antara sensor dan bantalan dipastikan. Sensor tidak boleh dipasang pada panel yang tidak didukung, rumah kipas, elemen penutup, atau tempat lain yang tidak terhubung langsung ke bantalan (hasil pengukuran tersebut dapat digunakan, tetapi tidak untuk menilai kondisi getaran kipas, tetapi untuk mendapatkan informasi tentang getaran yang ditransmisikan ke saluran atau alas - lihat ISO 31351 dan ISO 5348.

Gambar 1. Lokasi sensor tiga koordinat untuk kipas aksial yang dipasang secara horizontal

Gambar 2. Lokasi sensor tiga koordinat untuk kipas radial hisap tunggal

Gambar 3. Lokasi sensor tiga koordinat untuk kipas radial hisap ganda

Gambar 4. Lokasi sensor tiga koordinat untuk kipas aksial yang dipasang secara vertikal

Pengukuran pada arah horizontal harus dilakukan pada sudut yang tepat terhadap sumbu poros. Pengukuran dalam arah vertikal harus dilakukan pada sudut yang tepat terhadap arah pengukuran horizontal dan tegak lurus terhadap poros kipas. Pengukuran pada arah longitudinal harus dilakukan sejajar dengan sumbu poros.

Pengukuran menggunakan sensor tipe inersia

Semua nilai getaran yang ditentukan dalam standar ini mengacu pada pengukuran yang dilakukan dengan menggunakan sensor tipe inersia, yang sinyalnya mereproduksi pergerakan rumah bearing.

Sensor yang digunakan dapat berupa akselerometer atau sensor kecepatan. Perhatian khusus harus diberikan pada pemasangan sensor yang benar: tanpa celah pada permukaan penyangga, tanpa ayunan dan resonansi. Ukuran dan massa sensor serta sistem pemasangan tidak boleh terlalu besar untuk menghindari perubahan signifikan dalam getaran yang diukur. Total kesalahan yang disebabkan oleh metode pemasangan sensor dan kalibrasi sistem pengukuran tidak boleh melebihi +/- 10% dari nilai yang diukur.

Pengukuran menggunakan sensor non-kontak

Dengan persetujuan antara pengguna dan produsen, persyaratan untuk perpindahan poros maksimum yang diijinkan (lihat ISO 7919-1) di dalam bantalan geser dapat ditetapkan. Pengukuran yang sesuai dapat dilakukan dengan menggunakan sensor non-kontak.

Dalam hal ini, sistem pengukuran menentukan perpindahan permukaan poros relatif terhadap rumah bantalan. Jelas bahwa amplitudo perpindahan yang diijinkan tidak boleh melebihi nilai jarak bebas bantalan. Nilai jarak bebas tergantung pada ukuran dan jenis bantalan, beban (radial atau aksial), dan arah pengukuran (beberapa desain bantalan memiliki lubang elips, yang jarak bebasnya ke arah horizontal lebih besar daripada ke arah vertikal). Berbagai faktor yang perlu dipertimbangkan tidak memungkinkan untuk menetapkan batas perpindahan poros yang seragam, tetapi beberapa rekomendasi disajikan dalam tabel 3. Nilai yang diberikan dalam tabel ini mewakili persentase dari total nilai jarak bebas radial pada bantalan di setiap arah.

Tabel 3 - Perpindahan Poros Relatif Maksimum di dalam Bantalan

| Status Getaran Kipas | Perpindahan Maksimum yang Direkomendasikan, Persentase Nilai Jarak Bebas (Sepanjang Sumbu) |

| Komisioning / Keadaan Memuaskan | Kurang dari 25% |

| Peringatan | +50% |

| Matikan | +70% |

| 1) Nilai jarak bebas radial dan aksial untuk bantalan tertentu harus diperoleh dari pemasoknya. | |

Nilai yang diberikan memperhitungkan perpindahan "palsu" dari permukaan poros. Perpindahan "palsu" ini muncul dalam hasil pengukuran karena, selain getaran poros, runout mekanis juga memengaruhi hasil ini jika poros bengkok atau memiliki bentuk yang tidak bulat. Ketika menggunakan sensor non-kontak, hasil pengukuran juga akan mencakup runout elektrik yang ditentukan oleh sifat magnetik dan elektrik material poros pada titik pengukuran. Diyakini bahwa selama komisioning dan pengoperasian normal kipas selanjutnya, kisaran jumlah runout mekanis dan elektris pada titik pengukuran tidak boleh melebihi nilai yang lebih besar dari dua nilai: 0,0125 mm atau 25% dari nilai perpindahan yang diukur. Runout ditentukan dengan memutar poros secara perlahan (pada kecepatan 25 hingga 400 rpm), ketika efek gaya yang disebabkan oleh ketidakseimbangan pada rotor dapat diabaikan. Untuk memenuhi toleransi runout yang ditetapkan, pemesinan poros tambahan mungkin diperlukan. Sensor non-kontak harus, jika memungkinkan, dipasang langsung pada rumah bantalan.

Nilai batas yang diberikan hanya berlaku untuk kipas yang beroperasi dalam mode nominalnya. Jika desain kipas memungkinkan pengoperasian dengan kecepatan putar variabel, tingkat getaran yang lebih tinggi mungkin terjadi pada kecepatan lain karena pengaruh resonansi yang tidak dapat dihindari.

Jika desain kipas memungkinkan untuk mengubah posisi baling-baling relatif terhadap aliran udara pada lubang masuk, nilai yang diberikan harus diterapkan untuk kondisi dengan baling-baling yang terbuka penuh. Perlu dicatat bahwa aliran udara terhenti, terutama terlihat pada sudut baling-baling yang besar relatif terhadap aliran udara masuk, dapat menyebabkan peningkatan tingkat getaran.

Sistem Pendukung Kipas

Kondisi getaran kipas setelah pemasangan ditentukan dengan mempertimbangkan kekakuan penyangga. Penyangga dianggap kaku jika frekuensi alami pertama dari sistem "penyangga kipas" melebihi kecepatan rotasi. Biasanya, ketika dipasang pada fondasi beton besar, penyangga dapat dianggap kaku, dan ketika dipasang pada isolator getaran - sesuai. Rangka baja, yang sering digunakan untuk memasang kipas, dapat termasuk dalam salah satu dari dua jenis penyangga tersebut. Jika ada keraguan tentang jenis penyangga kipas, perhitungan atau pengujian dapat dilakukan untuk menentukan frekuensi natural pertama sistem. Pada beberapa kasus, penyangga kipas harus dianggap kaku pada satu arah dan sesuai dengan arah lainnya.

Batas Getaran Kipas yang Diizinkan selama Pengujian Pabrik

Batas tingkat getaran yang diberikan pada tabel 4 berlaku untuk kipas rakitan. Tabel tersebut berhubungan dengan pengukuran kecepatan getaran pita sempit pada penyangga bearing untuk frekuensi rotasi yang digunakan selama pengujian pabrik.

Tabel 4 - Nilai Batas Getaran selama Pengujian Pabrik

| Kategori Kipas | Batas Kecepatan Getaran RMS, mm/s | |

| Dukungan yang Kaku | Dukungan yang Sesuai | |

| BV-1 | 9.0 | 11.2 |

| BV-2 | 3.5 | 5.6 |

| BV-3 | 2.8 | 3.5 |

| BV-4 | 1.8 | 2.8 |

| BV-5 | 1.4 | 1.8 |

| Catatan

1 Aturan untuk mengonversi satuan kecepatan getaran ke satuan perpindahan atau percepatan untuk getaran pita sempit ditentukan dalam Lampiran A.

2 Nilai dalam tabel ini berlaku untuk beban nominal dan frekuensi putaran nominal kipas yang beroperasi dalam mode dengan baling-baling pemandu saluran masuk terbuka. Nilai batas untuk kondisi pembebanan lainnya harus disepakati antara produsen dan pelanggan, tetapi disarankan agar tidak melebihi nilai tabel lebih dari 1,6 kali.

|

||

Batas Getaran Kipas yang Diizinkan selama Pengujian di Lokasi

Getaran kipas apa pun di lokasi pengoperasian tidak hanya bergantung pada kualitas penyeimbangannya. Faktor-faktor yang terkait dengan pemasangan, seperti massa dan kekakuan sistem penyangga, juga akan berpengaruh. Oleh karena itu, produsen kipas tidak bertanggung jawab atas tingkat getaran kipas di lokasi pengoperasiannya kecuali jika ditentukan dalam kontrak.

Tabel 5 memberikan nilai batas yang direkomendasikan (dalam satuan kecepatan getaran untuk getaran pita lebar pada rumah bearing) untuk pengoperasian normal kipas dalam berbagai kategori.

Tabel 5 - Batas Nilai Getaran di Lokasi Operasi

| Status Getaran Kipas | Kategori Kipas | Batas Kecepatan Getaran RMS, mm/s | |

| Dukungan yang Kaku | Dukungan yang Sesuai | ||

| Komisioning | BV-1 | 10 | 11.2 |

| BV-2 | 5.6 | 9.0 | |

| BV-3 | 4.5 | 6.3 | |

| BV-4 | 2.8 | 4.5 | |

| BV-5 | 1.8 | 2.8 | |

| Peringatan | BV-1 | 10.6 | 14.0 |

| BV-2 | 9.0 | 14.0 | |

| BV-3 | 7.1 | 11.8 | |

| BV-4 | 4.5 | 7.1 | |

| BV-5 | 4.0 | 5.6 | |

| Matikan | BV-1 | __1) | __1) |

| BV-2 | __1) | __1) | |

| BV-3 | 9.0 | 12.5 | |

| BV-4 | 7.1 | 11.2 | |

| BV-5 | 5.6 | 7.1 | |

| 1) Tingkat pematian untuk kipas kategori BV-1 dan BV-2 ditetapkan berdasarkan analisis jangka panjang hasil pengukuran getaran. | |||

Getaran kipas baru yang sedang beroperasi tidak boleh melebihi tingkat "commissioning". Saat kipas beroperasi, tingkat getarannya diperkirakan akan meningkat karena proses keausan dan efek kumulatif dari faktor-faktor yang mempengaruhinya. Peningkatan getaran seperti itu umumnya wajar dan tidak perlu dikhawatirkan hingga mencapai tingkat "peringatan".

Setelah mencapai tingkat getaran "peringatan", perlu untuk menyelidiki penyebab peningkatan getaran dan menentukan tindakan untuk menguranginya. Pengoperasian kipas dalam kondisi ini harus diawasi secara konstan dan dibatasi pada waktu yang diperlukan untuk mengidentifikasi tindakan untuk menghilangkan penyebab peningkatan getaran.

Jika tingkat getaran mencapai tingkat "mati", tindakan untuk menghilangkan penyebab peningkatan getaran harus segera dilakukan, jika tidak, kipas harus dihentikan. Menunda menurunkan tingkat getaran ke tingkat yang dapat diterima dapat menyebabkan kerusakan bantalan, retakan pada rotor, dan pada titik-titik pengelasan pada rumah kipas, yang pada akhirnya akan mengakibatkan kerusakan kipas.

Saat menilai kondisi getaran kipas, penting untuk memantau perubahan tingkat getaran dari waktu ke waktu. Perubahan tingkat getaran yang tiba-tiba menunjukkan perlunya pemeriksaan kipas dan tindakan pemeliharaan segera. Saat memantau perubahan getaran, proses transisi yang disebabkan oleh, misalnya, penggantian pelumas atau prosedur perawatan tidak boleh dipertimbangkan.

Pengaruh Prosedur Perakitan

Selain roda, kipas angin juga memiliki elemen berputar lainnya yang dapat memengaruhi tingkat getaran kipas: katrol penggerak, sabuk, kopling, rotor motor, atau perangkat penggerak lainnya. Jika kondisi pesanan mengharuskan pasokan kipas tanpa perangkat penggerak, mungkin tidak praktis bagi produsen untuk melakukan tes perakitan untuk menentukan tingkat getaran. Dalam kasus seperti ini, meskipun produsen telah menyeimbangkan roda kipas, tidak ada kepastian bahwa kipas akan bekerja dengan lancar sampai poros kipas terhubung ke drive dan seluruh mesin diuji getarannya selama komisioning.

Biasanya, setelah perakitan, penyeimbangan tambahan diperlukan untuk mengurangi tingkat getaran ke tingkat yang dapat diterima. Untuk semua kipas baru kategori BV-3, BV-4, dan BV-5, disarankan untuk mengukur getaran mesin yang telah dirakit sebelum memulai. Hal ini akan menetapkan garis dasar dan menguraikan langkah-langkah perawatan lebih lanjut.

Produsen kipas tidak bertanggung jawab atas dampak getaran pada komponen drive yang dipasang setelah pengujian pabrik.

Alat Ukur Getaran dan Kalibrasi

Alat Ukur

Alat pengukuran dan mesin penyeimbang yang digunakan harus diverifikasi dan memenuhi persyaratan tugas. Interval antara verifikasi ditentukan oleh rekomendasi produsen untuk alat pengukuran (pengujian). Kondisi alat pengukuran harus dipastikan beroperasi normal selama periode pengujian.

Personel yang bekerja dengan alat pengukuran harus memiliki keterampilan dan pengalaman yang memadai untuk mendeteksi potensi kerusakan dan penurunan kualitas alat pengukuran.

Kalibrasi

Semua alat pengukuran harus dikalibrasi sesuai dengan standar. Kompleksitas prosedur kalibrasi dapat bervariasi dari pemeriksaan fisik sederhana hingga kalibrasi seluruh sistem. Massa korektif yang digunakan untuk menentukan ketidakseimbangan sisa menurut ISO 1940-1 juga dapat digunakan untuk mengkalibrasi alat pengukuran.

Dokumentasi

Menyeimbangkan

Atas permintaan, jika diatur dalam ketentuan kontrak, laporan uji keseimbangan kipas dapat diberikan kepada pelanggan, yang direkomendasikan untuk menyertakan informasi berikut:

- Nama produsen mesin penyeimbang, nomor model;

- Jenis pemasangan rotor: di antara penyangga atau kantilever;

- Metode penyeimbangan: statis atau dinamis;

- Massa bagian yang berputar dari rakitan rotor;

- Ketidakseimbangan residual di setiap bidang koreksi;

- Ketidakseimbangan residual yang diijinkan di setiap bidang koreksi;

- Kelas akurasi penyeimbangan;

- Kriteria penerimaan: diterima/ditolak;

- Sertifikat penyeimbangan (jika perlu).

- Nama produsen mesin penyeimbang, nomor model;

- Jenis pemasangan rotor: di antara penyangga atau kantilever;

- Metode penyeimbangan: statis atau dinamis;

- Massa bagian yang berputar dari rakitan rotor;

- Ketidakseimbangan residual di setiap bidang koreksi;

- Ketidakseimbangan residual yang diijinkan di setiap bidang koreksi;

- Kelas akurasi penyeimbangan;

- Kriteria penerimaan: diterima/ditolak;

- Sertifikat penyeimbangan (jika perlu).

Getaran

Berdasarkan permintaan, jika disediakan oleh ketentuan kontrak, laporan uji getaran kipas dapat diberikan kepada pelanggan, yang direkomendasikan untuk menyertakan informasi berikut:

- Alat ukur yang digunakan;

- Metode pemasangan sensor getaran;

- Parameter pengoperasian kipas (aliran udara, tekanan, daya);

- Frekuensi rotasi kipas;

- Jenis dukungan: kaku atau sesuai;

- Getaran terukur:

1) Posisi sensor getaran dan sumbu pengukuran,

2) Unit pengukuran dan tingkat referensi getaran,

3) Rentang frekuensi pengukuran (pita frekuensi sempit atau lebar);

- Tingkat getaran yang diizinkan;

- Tingkat getaran yang diukur;

- Kriteria penerimaan: diterima/ditolak;

- Sertifikat tingkat getaran (jika perlu).

- Alat ukur yang digunakan;

- Metode pemasangan sensor getaran;

- Parameter pengoperasian kipas (aliran udara, tekanan, daya);

- Frekuensi rotasi kipas;

- Jenis dukungan: kaku atau sesuai;

- Getaran terukur:

1) Posisi sensor getaran dan sumbu pengukuran,

2) Unit pengukuran dan tingkat referensi getaran,

3) Rentang frekuensi pengukuran (pita frekuensi sempit atau lebar);

- Tingkat getaran yang diizinkan;

- Tingkat getaran yang diukur;

- Kriteria penerimaan: diterima/ditolak;

- Sertifikat tingkat getaran (jika perlu).

METODE MENYEIMBANGKAN KIPAS PADA MESIN PENYEIMBANG

B.1. Kipas Penggerak Langsung

B.1.1. Ketentuan Umum

Roda kipas, yang dipasang langsung pada poros motor selama perakitan, harus diseimbangkan menurut aturan yang sama untuk memperhitungkan efek alur pasak seperti pada poros motor.

Motor dari tahun-tahun produksi sebelumnya dapat diseimbangkan dengan menggunakan alur pasak penuh. Saat ini, poros motor diseimbangkan menggunakan alur pasak setengah, seperti yang ditentukan oleh ISO 31322, dan ditandai dengan huruf H (lihat ISO 31322).

B.1.2. Motor Diseimbangkan dengan Alur Pasak Penuh

Roda kipas, yang dipasang pada poros motor yang diseimbangkan dengan alur pasak penuh, harus diseimbangkan tanpa kunci pada arbor yang meruncing.

B.1.3. Motor Diseimbangkan dengan Setengah Kunci

Untuk roda kipas yang dipasang pada poros motor yang diseimbangkan dengan setengah jalan, opsi berikut dimungkinkan:

a) jika roda memiliki hub baja, potonglah alur pasak di dalamnya setelah menyeimbangkan;

b) keseimbangan pada pilar yang meruncing dengan setengah kunci yang dimasukkan ke dalam alur pasak;

c) menyeimbangkan pada arbor dengan satu atau lebih alur pasak (lihat B.3), dengan menggunakan tuts penuh.

a) jika roda memiliki hub baja, potonglah alur pasak di dalamnya setelah menyeimbangkan;

b) keseimbangan pada pilar yang meruncing dengan setengah kunci yang dimasukkan ke dalam alur pasak;

c) menyeimbangkan pada arbor dengan satu atau lebih alur pasak (lihat B.3), dengan menggunakan tuts penuh.

B.2. Kipas yang Digerakkan oleh Poros Lain

Jika memungkinkan, semua elemen yang berputar, termasuk poros dan katrol kipas, harus diseimbangkan sebagai satu kesatuan. Jika hal ini tidak praktis, penyeimbangan harus dilakukan pada arbor (lihat B.3) dengan menggunakan aturan penghitungan alur pasak yang sama dengan poros.

B.3. Punjung

Arbor tempat roda kipas dipasang selama penyeimbangan harus memenuhi persyaratan berikut:

a) seringan mungkin;

b) dalam keadaan seimbang, dipastikan dengan pemeliharaan yang tepat dan inspeksi rutin;

c) sebaiknya diruncingkan untuk mengurangi kesalahan yang terkait dengan eksentrisitas, yang diakibatkan oleh toleransi lubang hub dan dimensi arbor. Jika arbor tirus, posisi sebenarnya dari bidang koreksi relatif terhadap bantalan harus dipertimbangkan dalam perhitungan ketidakseimbangan.

a) seringan mungkin;

b) dalam keadaan seimbang, dipastikan dengan pemeliharaan yang tepat dan inspeksi rutin;

c) sebaiknya diruncingkan untuk mengurangi kesalahan yang terkait dengan eksentrisitas, yang diakibatkan oleh toleransi lubang hub dan dimensi arbor. Jika arbor tirus, posisi sebenarnya dari bidang koreksi relatif terhadap bantalan harus dipertimbangkan dalam perhitungan ketidakseimbangan.

Jika perlu menggunakan arbor silinder, arbor tersebut harus memiliki alur pasak yang dipotong di dalamnya, di mana kunci penuh dimasukkan untuk mengirimkan torsi dari arbor ke roda kipas.

Pilihan lainnya adalah memotong dua alur pasak pada ujung yang berlawanan dari diameter poros, sehingga memungkinkan penggunaan metode penyeimbangan terbalik. Metode ini melibatkan langkah-langkah berikut. Pertama, ukur ketidakseimbangan roda dengan memasukkan kunci penuh ke dalam satu alur pasak dan setengah kunci ke alur pasak lainnya. Kemudian putar roda 180° relatif terhadap pilar dan ukur kembali ketidakseimbangannya. Perbedaan antara dua nilai ketidakseimbangan disebabkan oleh ketidakseimbangan sisa dari arbor dan sambungan penggerak universal. Untuk mendapatkan nilai ketidakseimbangan rotor yang sebenarnya, ambil setengah dari selisih kedua pengukuran ini.

SUMBER GETARAN KIPAS ANGIN

Terdapat banyak sumber getaran di dalam kipas angin, dan getaran pada frekuensi tertentu dapat secara langsung dihubungkan dengan fitur desain tertentu dari mesin. Lampiran ini hanya mencakup sumber getaran yang paling umum yang diamati pada sebagian besar jenis kipas. Aturan umumnya adalah bahwa kelonggaran pada sistem penyangga menyebabkan kerusakan pada kondisi getaran kipas.

Ketidakseimbangan Kipas

Ini adalah sumber utama getaran kipas; ditandai dengan adanya komponen getaran pada frekuensi rotasi (harmonik pertama). Penyebab ketidakseimbangan adalah sumbu massa yang berputar eksentrik atau miring terhadap sumbu rotasi. Hal ini dapat disebabkan oleh distribusi massa yang tidak merata, jumlah toleransi pada dimensi lubang hub dan poros, pembengkokan poros, atau kombinasi dari faktor-faktor ini. Getaran yang disebabkan oleh ketidakseimbangan terutama terjadi pada arah radial.

Pembengkokan poros sementara dapat diakibatkan oleh pemanasan mekanis yang tidak merata - karena gesekan antara elemen yang berputar dan elemen yang tidak bergerak - atau sifat listrik. Pembengkokan permanen dapat diakibatkan oleh perubahan sifat material atau ketidaksejajaran poros dan roda kipas ketika kipas dan motor dipasang secara terpisah.

Selama pengoperasian, ketidakseimbangan roda kipas dapat meningkat karena pengendapan partikel dari udara. Ketika beroperasi di lingkungan yang agresif, ketidakseimbangan dapat diakibatkan oleh erosi yang tidak merata atau korosi pada roda.

Ketidakseimbangan dapat dikoreksi dengan penyeimbangan tambahan pada bidang yang sesuai, tetapi sebelum melakukan prosedur penyeimbangan, sumber ketidakseimbangan harus diidentifikasi, dihilangkan, dan stabilitas getaran alat berat diperiksa.

Ketidaksejajaran Kipas dan Motor

Cacat ini dapat terjadi ketika poros motor dan kipas dihubungkan melalui penggerak sabuk atau kopling fleksibel. Ketidaksejajaran terkadang dapat diidentifikasi dengan komponen frekuensi getaran karakteristik, biasanya harmonik pertama dan kedua dari frekuensi rotasi. Dalam kasus ketidaksejajaran paralel dari poros, getaran terutama terjadi pada arah radial, sedangkan jika poros berpotongan pada suatu sudut, getaran longitudinal dapat menjadi dominan.

Jika poros dihubungkan pada suatu sudut dan kopling kaku digunakan, gaya bolak-balik mulai bekerja pada mesin, menyebabkan peningkatan keausan poros dan kopling. Efek ini dapat dikurangi secara signifikan dengan menggunakan kopling fleksibel.

Getaran Kipas Akibat Eksitasi Aerodinamis

Eksitasi getaran dapat disebabkan oleh interaksi roda kipas dengan elemen desain yang tidak bergerak, seperti baling-baling pemandu, motor, atau penyangga bantalan, nilai celah yang salah, atau struktur pemasukan dan pengeluaran udara yang tidak dirancang dengan benar. Ciri khas dari sumber-sumber ini adalah terjadinya getaran periodik yang terkait dengan frekuensi rotasi roda, dengan latar belakang fluktuasi acak dalam interaksi baling-baling roda dengan udara. Getaran dapat diamati pada harmonisa frekuensi bilah, yang merupakan hasil kali antara frekuensi rotasi roda dan jumlah bilah roda.

Ketidakstabilan aerodinamis aliran udara, yang disebabkan oleh terhentinya aliran udara dari permukaan bilah dan pembentukan pusaran berikutnya, menyebabkan getaran pita lebar, yang bentuk spektrumnya berubah tergantung pada beban kipas.

Kebisingan aerodinamis dicirikan oleh fakta bahwa kebisingan ini tidak terkait dengan frekuensi rotasi roda dan dapat terjadi pada subharmonik frekuensi rotasi (yaitu, pada frekuensi di bawah frekuensi rotasi). Dalam hal ini, getaran yang signifikan pada rumah kipas dan saluran dapat diamati.

Jika sistem aerodinamis kipas angin tidak sesuai dengan karakteristiknya, benturan tajam dapat terjadi di dalamnya. Benturan ini mudah dibedakan oleh telinga dan ditransmisikan sebagai impuls ke sistem penyangga kipas.

Jika penyebab yang disebutkan di atas menyebabkan getaran blade, sifatnya dapat diselidiki dengan memasang sensor di berbagai bagian struktur.

Getaran Kipas Akibat Putaran di Lapisan Oli

Pusaran yang mungkin terjadi pada lapisan pelumasan bantalan geser diamati pada frekuensi karakteristik sedikit di bawah frekuensi rotasi rotor kecuali jika kipas beroperasi pada kecepatan yang melebihi kecepatan kritis pertama. Dalam kasus terakhir, ketidakstabilan baji oli akan diamati pada kecepatan kritis pertama, dan terkadang efek ini disebut pusaran resonansi.

Sumber Getaran Kipas Angin Alami Listrik

Pemanasan rotor motor yang tidak merata dapat menyebabkannya bengkok, yang menyebabkan ketidakseimbangan (muncul pada harmonik pertama).

Dalam kasus motor asinkron, keberadaan komponen pada frekuensi yang sama dengan frekuensi rotasi dikalikan dengan jumlah pelat rotor menunjukkan cacat yang terkait dengan pelat stator, dan sebaliknya, komponen pada frekuensi yang sama dengan frekuensi rotasi dikalikan dengan jumlah pelat rotor menunjukkan cacat yang terkait dengan pelat rotor.

Banyak komponen getaran yang bersifat elektrik dicirikan dengan menghilangnya secara seketika ketika catu daya dimatikan.

Getaran Kipas Karena Eksitasi Penggerak Sabuk

Secara umum, ada dua jenis masalah yang terkait dengan penggerak sabuk: ketika operasi penggerak dipengaruhi oleh cacat eksternal dan ketika cacat ada di sabuk itu sendiri.

Pada kasus pertama, meskipun belt bergetar, namun hal ini disebabkan oleh gaya paksa dari sumber lain, sehingga mengganti belt tidak akan menghasilkan hasil yang diinginkan. Sumber umum dari gaya tersebut adalah ketidakseimbangan dalam sistem penggerak, eksentrisitas katrol, ketidaksejajaran, dan koneksi mekanis yang kendor. Oleh karena itu, sebelum mengganti belt, analisis getaran harus dilakukan untuk mengidentifikasi sumber eksitasi.

Jika sabuk merespons gaya pemaksaan eksternal, frekuensi getarannya kemungkinan besar akan sama dengan frekuensi eksitasi. Dalam hal ini, frekuensi eksitasi dapat ditentukan dengan menggunakan lampu stroboskopik, dengan menyesuaikannya sehingga sabuk tampak tidak bergerak dalam cahaya lampu.

Dalam kasus penggerak multi-sabuk, ketegangan sabuk yang tidak sama dapat menyebabkan peningkatan yang signifikan dalam getaran yang ditransmisikan.

Kasus-kasus di mana sumber getaran adalah sabuk itu sendiri terkait dengan cacat fisiknya: retakan, bintik-bintik keras dan lunak, kotoran pada permukaan sabuk, material yang hilang dari permukaannya, dll. Untuk sabuk-V, perubahan lebarnya akan menyebabkan sabuk naik dan turun pada jalur katrol, menciptakan getaran karena perubahan tegangannya.

Jika sumber getaran adalah sabuk itu sendiri, frekuensi getaran biasanya merupakan harmonisa dari frekuensi rotasi sabuk. Dalam kasus tertentu, frekuensi eksitasi akan bergantung pada sifat cacat dan jumlah katrol, termasuk tensioner.

Dalam beberapa kasus, amplitudo getaran mungkin tidak stabil. Hal ini terutama terjadi pada drive multi-sabuk.

Cacat mekanis dan elektrikal merupakan sumber getaran, yang kemudian berubah menjadi kebisingan di udara. Kebisingan mekanis dapat dikaitkan dengan ketidakseimbangan kipas atau motor, kebisingan bantalan, keselarasan sumbu, getaran dinding saluran dan panel rumah, getaran bilah peredam, getaran bilah, peredam, pipa, dan penyangga, serta transmisi getaran mekanis melalui struktur. Kebisingan listrik terkait dengan berbagai bentuk konversi energi listrik: 1) Gaya magnet ditentukan oleh kerapatan fluks magnet, jumlah dan bentuk kutub, dan geometri celah udara; 2) Kebisingan listrik acak ditentukan oleh sikat, lengkung, percikan listrik, dll.

Kebisingan aerodinamis dapat dikaitkan dengan pembentukan pusaran, denyut tekanan, hambatan udara, dll., dan dapat bersifat pita lebar dan pita sempit. Kebisingan pita lebar dapat disebabkan oleh: a) bilah, peredam, dan penghalang lain di jalur aliran udara; b) rotasi kipas secara keseluruhan, sabuk, celah, dll.; c) perubahan mendadak pada arah aliran udara atau penampang saluran, perbedaan kecepatan aliran, pemisahan aliran karena efek batas, efek kompresi aliran, dll. Kebisingan pita sempit dapat disebabkan oleh: a) resonansi (efek pipa organ, getaran tali, panel, getaran elemen struktural, dll.); b) pembentukan pusaran pada tepi tajam (eksitasi kolom udara); c) rotasi (efek sirene, celah, lubang, slot pada bagian yang berputar).

Benturan yang terjadi akibat kontak antara berbagai elemen mekanis struktur menghasilkan suara yang mirip dengan suara yang dihasilkan oleh pukulan palu, guntur, kotak kosong yang beresonansi, dsb. Suara benturan dapat terdengar dari benturan gigi roda gigi dan tepukan sabuk yang rusak. Impuls tumbukan dapat terjadi begitu cepat sehingga untuk membedakan impuls tumbukan periodik dari proses transien, diperlukan peralatan perekaman berkecepatan tinggi khusus. Area di mana banyak impuls tumbukan terjadi, tumpang tindih puncaknya menciptakan efek dengungan yang konstan.

Ketergantungan Getaran pada Jenis Penyangga Kipas

Pilihan penyangga kipas atau desain fondasi yang tepat diperlukan untuk pengoperasian yang mulus dan bebas masalah. Untuk memastikan keselarasan komponen yang berputar saat memasang kipas, motor, dan perangkat penggerak lainnya, digunakan rangka baja atau dasar beton bertulang. Terkadang upaya untuk menghemat konstruksi penyangga menyebabkan ketidakmampuan untuk mempertahankan keselarasan komponen mesin yang diperlukan. Hal ini terutama tidak dapat diterima ketika getaran sensitif terhadap perubahan kesejajaran, terutama untuk mesin yang terdiri dari bagian-bagian terpisah yang dihubungkan dengan pengencang logam.

Fondasi tempat alas diletakkan juga dapat mempengaruhi getaran kipas dan motor. Jika frekuensi alami pondasi mendekati frekuensi rotasi kipas atau motor, pondasi akan beresonansi selama pengoperasian kipas. Hal ini dapat dideteksi dengan mengukur getaran pada beberapa titik di seluruh fondasi, lantai di sekelilingnya, dan penyangga kipas. Seringkali dalam kondisi resonansi, komponen getaran vertikal secara signifikan melebihi komponen getaran horizontal. Getaran dapat diredam dengan membuat fondasi lebih kaku atau menambah massanya. Bahkan jika ketidakseimbangan dan ketidaksejajaran dihilangkan, sehingga memungkinkan untuk mengurangi gaya paksa, prasyarat getaran yang signifikan mungkin masih ada. Ini berarti bahwa jika kipas, bersama dengan penopangnya, mendekati resonansi, mencapai nilai getaran yang dapat diterima akan membutuhkan penyeimbangan yang lebih tepat dan penyelarasan poros yang lebih akurat daripada yang biasanya diperlukan untuk mesin semacam itu. Situasi ini tidak diinginkan dan harus dihindari dengan meningkatkan massa dan/atau kekakuan penyangga atau blok beton.

Panduan Pemantauan Kondisi Getaran dan Diagnostik

Prinsip utama pemantauan kondisi getaran mesin (selanjutnya disebut kondisi) adalah mengamati hasil pengukuran yang direncanakan dengan baik untuk mengidentifikasi tren peningkatan tingkat getaran dan mempertimbangkannya dari perspektif potensi masalah. Pemantauan dapat diterapkan dalam situasi di mana kerusakan berkembang secara perlahan, dan penurunan kondisi mekanisme bermanifestasi melalui tanda-tanda fisik yang terukur.

Getaran kipas, yang diakibatkan oleh perkembangan cacat fisik, dapat dipantau pada interval tertentu, dan ketika peningkatan tingkat getaran terdeteksi, frekuensi pengamatan dapat ditingkatkan, dan analisis kondisi yang mendetail dapat dilakukan. Dalam hal ini, penyebab perubahan getaran dapat diidentifikasi berdasarkan analisis frekuensi getaran, yang memungkinkan untuk menentukan tindakan yang diperlukan dan merencanakan implementasinya jauh sebelum kerusakan menjadi parah. Biasanya, tindakan dianggap perlu ketika tingkat getaran meningkat 1,6 kali lipat atau 4 dB dibandingkan dengan tingkat dasar.

Program pemantauan kondisi terdiri dari beberapa tahap, yang secara singkat dapat dirumuskan sebagai berikut:

a) mengidentifikasi kondisi kipas dan menentukan tingkat getaran awal (mungkin berbeda dari tingkat yang diperoleh selama pengujian pabrik karena metode pemasangan yang berbeda, dll.);

b) pilih titik pengukuran getaran;

c) menentukan frekuensi pengamatan (pengukuran);

d) menetapkan prosedur pendaftaran informasi;

e) tentukan kriteria untuk menilai kondisi getaran kipas, nilai batas untuk getaran absolut dan perubahan getaran, rangkum pengalaman mengoperasikan mesin serupa.

a) mengidentifikasi kondisi kipas dan menentukan tingkat getaran awal (mungkin berbeda dari tingkat yang diperoleh selama pengujian pabrik karena metode pemasangan yang berbeda, dll.);

b) pilih titik pengukuran getaran;

c) menentukan frekuensi pengamatan (pengukuran);

d) menetapkan prosedur pendaftaran informasi;

e) tentukan kriteria untuk menilai kondisi getaran kipas, nilai batas untuk getaran absolut dan perubahan getaran, rangkum pengalaman mengoperasikan mesin serupa.

Karena kipas biasanya beroperasi tanpa masalah pada kecepatan yang tidak mendekati titik kritis, tingkat getaran seharusnya tidak berubah secara signifikan dengan sedikit perubahan kecepatan atau beban, tetapi penting untuk diperhatikan bahwa ketika kipas beroperasi dengan kecepatan putar variabel, nilai batas getaran yang telah ditetapkan berlaku untuk kecepatan putar operasi maksimum. Jika kecepatan putar maksimum tidak dapat dicapai dalam batas getaran yang ditetapkan, hal ini dapat mengindikasikan adanya masalah serius dan memerlukan penyelidikan khusus.

Beberapa rekomendasi diagnostik yang diberikan dalam Lampiran C didasarkan pada pengalaman pengoperasian kipas dan dimaksudkan untuk aplikasi berurutan saat menganalisis penyebab peningkatan getaran.

Untuk menilai getaran kipas angin tertentu secara kualitatif dan menentukan panduan untuk tindakan lebih lanjut, batas zona kondisi getaran yang ditetapkan oleh ISO 10816-1 dapat digunakan.

Diharapkan untuk kipas baru, tingkat getarannya akan berada di bawah nilai batas yang diberikan pada tabel 3. Nilai-nilai ini sesuai dengan batas zona A dari kondisi getaran menurut ISO 10816-1. Nilai yang disarankan untuk tingkat peringatan dan pematian ditetapkan berdasarkan analisis informasi yang dikumpulkan pada jenis kipas tertentu.

INFORMASI KEPATUHAN

REFERENSI STANDAR INTERNASIONAL YANG DIGUNAKAN SEBAGAI ACUAN NORMATIF DALAM STANDAR INI

Tabel H.1

|

Penunjukan Standar Referensi Antarnegara Bagian

|

Penunjukan dan Judul Standar Internasional Rujukan dan Penunjukan Bersyarat dari Tingkat Kepatuhannya terhadap Standar Antarnegara Rujukan

|

|

ISO 1940-1-2007

|

ISO 1940-1:1986. Getaran. Persyaratan untuk Kualitas Penyeimbangan Rotor Kaku. Bagian 1. Penentuan Ketidakseimbangan yang Diizinkan (IDT)

|

|

ISO 5348-2002

|

ISO 5348:1999. Getaran dan Guncangan. Pemasangan Mekanis Akselerometer (IDT)

|

|

ISO 7919-1-2002

|

ISO 7919-1: 1996. Getaran Mesin Non-Bolak-balik. Pengukuran pada Poros Berputar dan Kriteria untuk Evaluasi. Bagian 1. Pedoman Umum (IDT)

|

|

ISO 10816-1-97

|

ISO 10816-1: 1995. Getaran. Evaluasi Kondisi Mesin dengan Pengukuran Getaran pada Bagian yang Tidak Berputar. Bagian 1. Pedoman Umum (IDT)

|

|

ISO 10816-3-2002

|

ISO 10816-3: 1998. Getaran. Evaluasi Kondisi Mesin dengan Pengukuran Getaran pada Bagian yang Tidak Berputar. Bagian 3. Mesin Industri dengan Daya Nominal Lebih dari 15 kW dan Kecepatan Nominal 120 hingga 15000 rpm, Pengukuran in-Situ (IDT)

|

|

ISO 10921-90

|

ISO 5801:1997. Kipas Industri. Pengujian Performa Menggunakan Saluran Terstandardisasi (NEQ)

|

|

ISO 19534-74

|

ISO 1925:2001. Getaran. Keseimbangan. Kosakata (NEQ)

|

|

ISO 24346-80

|

ISO 2041:1990. Getaran dan Guncangan. Kosakata (NEQ)

|

|

ISO 31322-2006 (ISO 8821:1989)

|

ISO 8821:1989. Getaran. Penyeimbangan. Pedoman untuk Memperhitungkan Efek Alur Pasak Saat Menyeimbangkan Poros dan Komponen yang Dipasang (MOD)

|

|

ISO 31351-2007 (ISO 14695:2003)

|

ISO 14695:2003. Kipas Angin Industri. Metode Pengukuran Getaran (MOD)

|

|

Catatan: Penunjukan bersyarat berikut untuk tingkat kepatuhan standar digunakan dalam tabel ini: IDT - standar yang identik;

|

|

0 Komentar