Įvadas

Per pastaruosius pusantrų metų mūsų įmonė gavo daugiau kaip 30 užklausų dėl įvairių tipų balansavimo staklių įsigijimo. Išanalizavus prie šių užklausų pridėtas technines specifikacijas, paaiškėjo, kad daugumoje jų yra keletas savybių, kurios daro didelę įtaką mašinų gamybos terminams ir sąnaudoms, taip pat sumažina potencialių tiekėjų sąrašą. Iš jų išsiskiria du reikalavimai:

- Reikalavimas užtikrinti specifinį likutinį disbalansą, kuris neturėtų viršyti 0,1 g*mm/kg (µm).

- Reikalavimas įtraukti balansavimo stakles į Matavimo priemonių registrą.

Išanalizuokime šių reikalavimų įgyvendinimo pagrįstumą ir įmanomumą iš realaus vartotojo perspektyvos.

1. Mašinai keliamų tikslumo reikalavimų analizė

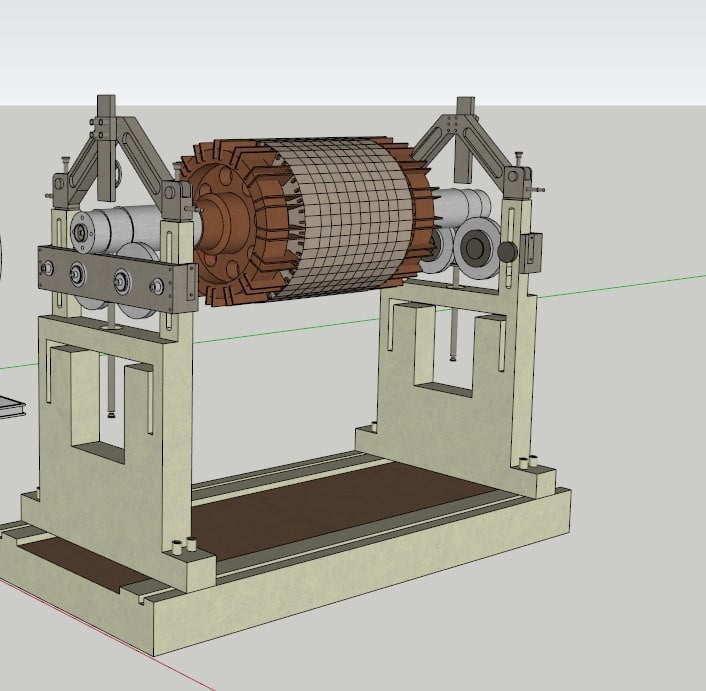

Patikrinsime kliento tikslumo reikalavimų pagrįstumą naudodamiesi balansavimo staklių, skirtų balansuoti elektros variklių, turbokompresorių ir kompresorių rotorius, sveriančius nuo 10 iki 1500 kg, technine specifikacija. Specifikacijoje nustatyta savitojo likutinio disbalanso leistinoji nuokrypa, kuri, pasak užsakovo, neturėtų viršyti 0,1 g*mm/kg.

Norėdami patikrinti šį reikalavimą, remiamės ISO 1940-1-2007 "Mechaninė vibracija - Balanso kokybės reikalavimai rotoriams" 1 lentele. Remdamiesi šios lentelės rekomendacijomis darome prielaidą, kad elektros variklių, turbokompresorių ir kompresorių rotorių balanso tikslumas, kurį turėtų užtikrinti užsakyta mašina, turi atitikti G2.5 kokybės klasę. Darant prielaidą, kad numatomas subalansuoto rotoriaus darbinis sukimosi dažnis yra, pavyzdžiui, 200 Hz (kuris su didele atsarga apima daugumos žinomų mašinų sukimosi dažnius), leistiną likutinį savitąjį disbalansą statiniam (vienos plokštumos) balansavimui galime nesunkiai apskaičiuoti pagal standarto 5 formulę: eper = 2500 / (6,28 * 200) = 1,99 g*mm/kg.

Atsižvelgiant į to paties ISO 1940-1-2007 standarto rekomendacijas, pateiktas 7 skirsnyje, dviejų atramų asimetriniam rotoriui dinaminio balansavimo metu nustatyta leistina vertė turėtų būti ne mažesnė kaip 0,3 * eper, o tai mūsų atveju būtų 0,6 g*mm/kg, o ne 0,1 g*mm/kg, kaip reikalaujama pradinėje techninėje specifikacijoje.

Kitaip tariant, kaip rodo mūsų atlikta analizė, šioje techninėje specifikacijoje (ir daugelyje kitų panašių dokumentų) nustatyti balansavimo staklių tikslumo reikalavimai yra aiškiai pertekliniai. Praktiškai įgyvendindamas šiuos perteklinius reikalavimus gamintojas sprendžia rimtus projektavimo ir technologinius uždavinius, paprastai kylančius gaminant itin didelio tikslumo mašinas, o tai neabejotinai turi įtakos mašinų kainai ir gamybos trukmei. Be to, šie reikalavimai ne visada yra techniškai įgyvendinami.

Taip pat svarbu atkreipti dėmesį į tai, kad norint veiksmingai eksploatuoti tokias didelio tikslumo mašinas, potencialiam klientui gali tekti įvykdyti keletą papildomų sąlygų, pavyzdžiui, įrengti termostabilias ir švarias patalpas, vibracijas izoliuojančius pamatus ir t. t., kurių sukūrimo išlaidos gali net viršyti su mašinos įsigijimu susijusias išlaidas. Atsakant į galimą užsakovo atstovo (minėtos techninės specifikacijos autoriaus) prieštaravimą, kad šio reikalavimo įvykdymas leidžia pasiekti gerokai mažesnį mašinos liekamąjį disbalansą, faktiškai atitinkantį G0,4 klasę, jam galima rekomenduoti susipažinti su ISO 22061-76 rekomendacijomis "Mašinos ir technologiniai įrenginiai. Balansavimo kokybės klasių sistema. Pagrindinės nuostatos", kuri galiojo iki ISO 1940-1-2007 įvedimo.

Šio standarto, kurį parengė geriausi Sovietų Sąjungos balansavimo srities specialistai, 3 skyriuje pagrįstai teigiama:

- 1-ai balansavimo kokybės klasei (G0.4 klasė pagal ISO 1940-1-2007) priskiriamų gaminių rotoriai turėtų būti balansuojami savo pačių guoliuose, esančiuose savo korpuse, visomis darbo sąlygomis, naudojant savo pavarą.

- 2-ai balansavimo kokybės klasei (G1.0 klasė) priskiriamų gaminių rotoriai turėtų būti balansuojami nuosavuose guoliuose arba nuosavame korpuse su specialia pavara, jei nuosavos pavaros nėra.

- Produktų, priskiriamų 3-11 balansavimo kokybės klasėms (G2.5-G4000 klasės), rotorius leidžiama balansuoti kaip dalis arba surinkimo vienetus.

Šių rekomendacijų esmė yra ta, kad balansavimo staklėse siekti G0,4 ir G1,0 balansavimo kokybės klasių dažnai yra techniškai ir ekonomiškai beprasmiška. Sumontavus rotorius į mašiną, pasiektas tikslumas prarandamas, o norint jį atkurti, reikia papildomai perbalansuoti rotoriaus mazgą (savo guoliuose ir su savo pavara), atliekant tai nešiojama vibracine balansavimo įranga.

Kaip iliustratyvų šios tezės pavyzdį galime pateikti šlifavimo disko, skirto naudoti labai tiksliose cilindrinėse šlifavimo staklėse (tikslumo klasė "C"), balansavimą. Pagal anksčiau minėtos ISO 1940-1-2007 1 lentelės reikalavimus šlifavimo rato balansavimo kokybė turėtų atitikti bent jau G0,4 klasę. Atsižvelgdami į tai, kad numatomas šlifavimo rato sukimosi dažnis darbo metu bus 6000 aps/min (100 Hz), pagal gerai žinomą ISO 1940-1-2007 7 formulę nustatome leistiną liekamąjį savitąjį disbalansą eper, kuris bus 0,64 g*mm/kg.

Kitaip tariant, po balansavimo balansavimo staklėmis, užtikrinant šią leistinąją nuokrypą, šlifavimo rato masės centro poslinkis technologinės ašies (balansavimo staklių ašies) atžvilgiu neturi viršyti 0,64 µm. Kadangi "C" klasės šlifavimo staklių veleno radialinis leistinasis nuokrypis pagal ISO 11654-90 standartą yra 2 µm, sumontavus ant jų mūsų šlifavimo ratą (perstatant jį iš technologinės ašies į darbinę ašį), likutinis savitasis disbalansas gali gerokai padidėti ir bent tris kartus viršyti ISO 1940-1-2007 rekomenduojamą leistinąją nuokrypį. Tokiais ir kitais panašiais atvejais, kaip minėta anksčiau, reikalingas papildomas balansavimas, kad būtų kompensuotos surinkimo etape atsiradusios paklaidos.

Tai, kas išdėstyta pirmiau, leidžia teigti, kad daugeliu atvejų vidutinio ir sunkaus svorio balansavimo staklėms keliamas tikslumo reikalavimas gali būti apribotas iki 0,5 g*mm/kg ar net 1,0 g*mm/kg likutinio savitojo disbalanso lygio. Praktiškai įgyvendindamas šią rekomendaciją gamintojas gali gerokai sumažinti mašinos gamybos sudėtingumą ir sąnaudas, o užsakovas (jei įgyvendinamas racionalus technologinis procesas) gali pasiekti reikiamą balansavimo tikslumą. Pagrindinė šios taisyklės išimtis gali būti nedidelės specializuotos balansavimo mašinos, naudojamos, pavyzdžiui, giroskopų rotoriams balansuoti, automobilių turbokompresoriams balansuoti ir pan. Šių mašinų konstrukcinės savybės leidžia pasiekti 0,1 g*mm/kg ar mažesnį liekamojo savitojo disbalanso lygį, kuris yra techniškai pagrįstas ir ekonomiškai įmanomas.

2. Dėl būtinybės įtraukti balansavimo stakles į Matavimo priemonių registrą

Pastaraisiais metais mūsų šalyje buvo padarytas stulbinantis atradimas, kuris galėjo sugluminti "ramybėje išėjusius" ENIMS** specialistus, sukūrusius metalo pjovimo staklių klasifikatorių. Kažkieno "lengva ranka" mašinų rinkoje atsirado visiškai naujo tipo įranga - "Vibracijos matavimo balansavimo mašinos", kurios privalo turėti Rusijos valstybinio standarto sertifikatą ir atitinkamą ženklinimą*).

Viskas būtų buvę gerai, tačiau staiga paaiškėjo, kad "pažangūs" klientai į savo technines specifikacijas pradėjo įtraukti privalomą reikalavimą įtraukti balansavimo stakles į Matavimo priemonių registrą. Pabandykime suprasti, kiek teisiškai ir techniškai pagrįstas šis reikalavimas, taip pat jo ekonominį pagrįstumą.

Pirmiausia naudinga suprasti, kaip šis reikalavimas susijęs su galiojančių norminių dokumentų rekomendacijomis. Pradėkime nuo ISO 8-82 "Metalo pjovimo staklės. Bendrieji tikslumo bandymo reikalavimai". Šiame standarte nustatytos pagrindinės staklių klasifikavimo pagal tikslumą sąvokos ir principai, bendrieji tikslumo bandymo reikalavimai ir bendrieji tikslumo tikrinimo metodų reikalavimai. Svarbu pažymėti, kad šiame standarte nuorodose į staklių kokybinių charakteristikų vertinimo procedūras vartojamas tik terminas "patikra", o apie būtinybę įtraukti stakles į Matavimo priemonių registrą ir atitinkamai jų "kalibravimo" poreikį neužsimenama.

Kitas dokumentas, į kurį reikėtų atkreipti dėmesį, yra ISO 20076-2007 (ISO 2953:1999) "Vibracija. Balansavimo mašinos. Specifikacijos ir jų tikrinimo metodai". Šiame standarte, kuriame nustatyti konkretūs balansavimo mašinų techninių charakteristikų reikalavimai ir jų "patikros" metodai, taip pat nėra reikalavimų, numatančių būtinybę kalibruoti šias mašinas ir įtraukti jas į Matavimo priemonių registrą. Šiuo atžvilgiu pažymėtina, kad su kalibravimu susijusių reikalavimų nėra ir kitų tipų staklių standartuose, pavyzdžiui, ISO standartuose, skirtuose šlifavimo staklėms ir CNC staklėms, kurios taip pat gali apimti įvairias matavimo sistemas.

Be to, panašių reikalavimų nėra visų žinomų užsienio balansavimo mašinų modelių techniniuose dokumentuose, o tai, mūsų nuomone, taip pat yra svarbus precedentas. Remiantis pirmiau pateiktais argumentais, galima daryti tokias išvadas:

- Esamuose staklėms, ypač balansavimo staklėms, parengtuose norminiuose ir techniniuose dokumentuose nenumatyti reikalavimai dėl jų įtraukimo į Matavimo priemonių registrą ir atitinkamai jų kalibravimo poreikio. Dėl to tokių reikalavimų įtraukimas į technines specifikacijas per konkursines viešųjų pirkimų procedūras "de facto" gerokai padidina staklių gamybos ir vėlesnio jų eksploatavimo išlaidas ir, kaip mums atrodo, "de jure" pažeidžia sąžiningų staklių gamintojų, kurie laikosi galiojančių norminių dokumentų raidės ir dvasios, teises.

- Įprastiniai matavimo sistemos bandymai gali ir turi būti atliekami kaip balansavimo mašinos dalis pagal ISO 20076-2007 (ISO 2953:1999) reikalavimus ir rekomendacijas, kuriose numatyta, kad atliekant patikrinimus turi būti naudojamas etaloninis rotorius, bandomųjų svorių rinkinys ir kalibruotos svarstyklės. Šie bandymai būtinai turi apimti toliau išvardytus patikrinimus:

- Mažiausiai pasiekiamo likutinio disbalanso tikrinimas (Umar);

- Tikrinamas disbalanso mažinimo koeficientas (URR);

- Sąlyginio balansavimo grandinės veikimo patikrinimas (atliekant rotoriaus pasukimo 180° kampu procedūrą).

Svarbu pažymėti, kad šie patikrinimai atliekami neišmontuojant matavimo sistemos iš mašinos ir nereikia naudoti kalibravimo vibracijos stendo, todėl nebereikia pasitelkti išorės organizacijų specialistų ir gerokai sumažėja darbo imlumas bei darbo sąnaudos. Be pirmiau minėtų pagrindinių patikrų, prireikus tiesiogiai ant mašinos galima patikrinti ir kitus svarbius matavimo sistemos parametrus (naudojant minėtą etaloninį rotorių, bandomųjų svorių rinkinį ir kalibruotas svarstykles), pvz:

- Vibracijos signalo amplitudės ir fazės rodmenų pasikartojamumas atliekant įvairius matavimus;

- Matavimo sistemos rodmenų tiesiškumas pagal vibracijos signalo amplitudę;

- matavimo sistemos skiriamoji geba (mažiausias disbalanso lygis, kurį nuolat fiksuoja matavimo sistema) ir t. t.

Išvada

Autorius tikisi, kad tiek balansavimo mašinų užsakovai, tiek gamintojai supras šiame darbe išdėstytus argumentus ir rekomendacijas, kurių pagrindinis tikslas - sumažinti abiejų šalių gamybos sąnaudas ir kartu užtikrinti tinkamą balansavimo operacijų kokybę.

*Pastaba: Jei ši tendencija ir toliau vystysis, neatmetama galimybė, kad netrukus sužinosime apie vibracijos matavimo šlifavimo staklių, vibracijos matavimo presų ir net vibracijos matavimo valcavimo staklių kūrimą. Juk joms su balansavimo staklėmis yra bendra galimybė naudoti specializuotą vibracijos matavimo įrangą.

ENIMS reiškia "Eksperimentinis metalo pjovimo staklių tyrimų institutas" (Экспериментально-исследовательский институт металлорежущих станков). Tai buvo Sovietų Sąjungos mokslinių tyrimų institutas, skirtas įvairių tipų metalo pjovimo staklėms ir įrangai kurti ir tobulinti. Institutas atliko svarbų vaidmenį tobulinant staklių pramonę ir standartizuojant metalo apdirbimo įrangą, rengdamas norminius dokumentus ir standartus, pavyzdžiui, staklių klasifikatorius ir jų tikslumo tikrinimo metodus.

V.D. Feldmanas, UAB "Kinematics" vyriausiasis specialistas, 2024 m.

0 komentarų