Вступ

За останні півтора року наша компанія отримала понад 30 запитів на придбання різних типів балансувальних верстатів. Аналіз технічних завдань, що додаються до цих запитів, показує, що більшість з них містять ряд характеристик, які суттєво впливають на терміни виготовлення і вартість верстатів, а також мінімізують перелік потенційних постачальників. Серед них виділяються дві вимоги:

- Вимога щодо забезпечення питомого залишкового дисбалансу, який не повинен перевищувати 0,1 г*мм/кг (мкм).

- Вимога про внесення балансувального верстата до Реєстру засобів вимірювальної техніки.

Проаналізуємо доцільність та можливість виконання цих вимог з точки зору реального споживача.

1. Аналіз вимог до точності верстата

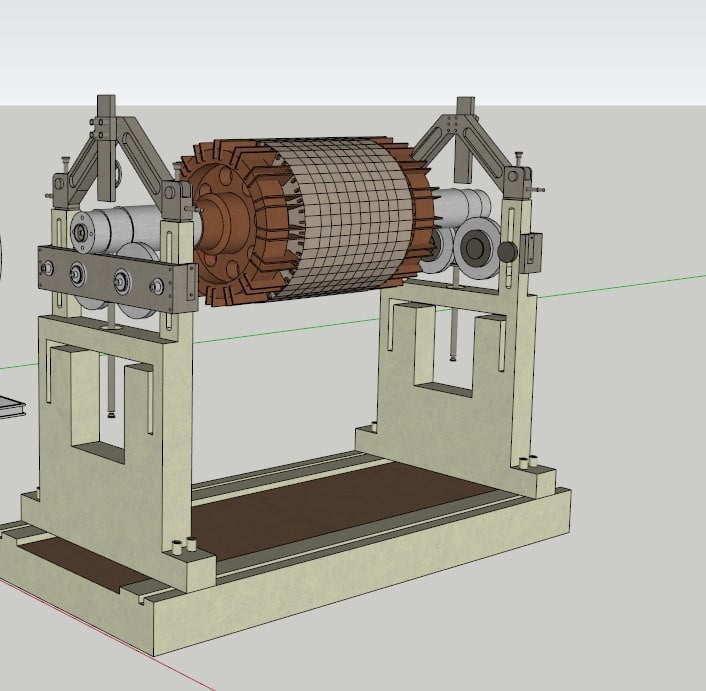

Ми перевіримо обґрунтованість вимог замовника до точності, використовуючи Технічну специфікацію на балансувальний верстат, призначений для балансування роторів електродвигунів, турбоагрегатів і компресорів вагою від 10 до 1500 кг. Специфікація встановлює допуск на питомий залишковий дисбаланс, який, на думку замовника, не повинен перевищувати 0,1 г*мм/кг.

Для перевірки цієї вимоги звернемося до таблиці 1 ДСТУ ISO 1940-1-2007 "Механічна вібрація - Вимоги до якості балансування роторів". Виходячи з рекомендацій цієї таблиці, ми припускаємо, що точність балансування роторів електродвигунів, турбоагрегатів і компресорів, яку повинен забезпечити замовлений верстат, повинна відповідати класу якості G2.5. Якщо припустити, що очікувана робоча частота обертання збалансованого ротора становить, наприклад, 200 Гц (що з великим запасом охоплює частоти обертання більшості відомих машин), ми можемо легко розрахувати допустимий залишковий питомий дисбаланс для статичного (одноплощинного) балансування за формулою 5 зі стандарту: eпер = 2500 / (6,28 * 200) = 1,99 г*мм/кг.

З огляду на рекомендації того ж стандарту ISO 1940-1-2007, наведені в розділі 7, допустиме значення, встановлене для двоопорного асиметричного ротора під час динамічного балансування, має становити не менше 0,3 * eper, що в нашому випадку буде 0,6 г*мм/кг, а не 0,1 г*мм/кг, як вимагалося в початковій Технічній специфікації.

Іншими словами, як показує проведений нами аналіз, вимоги до точності балансувального верстата в цьому Технічному завданні (і багатьох інших подібних документах) є явно завищеними. Практична реалізація цих завищених вимог залучає виробника до вирішення серйозних конструкторських і технологічних завдань, що зазвичай виникають при виробництві верстатів винятково високої точності, що, безсумнівно, впливає на вартість і терміни виготовлення верстатів. Крім того, ці вимоги не завжди є технічно здійсненними.

Важливо також зазначити, що ефективна експлуатація таких високоточних верстатів може вимагати від потенційного замовника виконання низки додаткових умов, таких як необхідність наявності термостатних та чистих приміщень, віброізолюючих фундаментів тощо, витрати на створення яких можуть навіть перевищувати витрати, пов'язані з придбанням верстата. У відповідь на можливе заперечення представника замовника (автора вищезгаданого ТЗ), що виконання цієї вимоги дозволяє досягти значно меншого залишкового дисбалансу на верстаті, фактично відповідного класу G0.4, можна порекомендувати йому ознайомитися з рекомендаціями стандарту ISO 22061-76 "Машини і технологічне обладнання. Система урівноваження класів якості. Основные положения", який діяв до введення в дію ДСТУ ISO 1940-1-2007.

У розділі 3 цього стандарту, підготовленого найкращими фахівцями в галузі балансування з Радянського Союзу, обґрунтовано зазначено наступне:

- Ротори виробів, що відносяться до 1-го класу якості балансування (клас G0.4 згідно з ISO 1940-1-2007), повинні бути збалансовані у власних підшипниках у власному корпусі за будь-яких умов експлуатації з використанням власного приводу.

- Ротори виробів, що відносяться до 2-го класу якості балансування (клас G1.0), повинні бути збалансовані у власних підшипниках або у власному корпусі, за допомогою спеціального приводу, якщо власний привід відсутній.

- Ротори виробів, що відносяться до 3-11 класів якості балансування (від G2.5 до G4000), дозволяється балансувати як деталі або складальні одиниці.

Суть цих рекомендацій полягає в тому, що прагнення досягти класів якості балансування G0.4 і G1.0 на балансувальному верстаті часто є технічно і економічно безглуздим. Після установки роторів у верстат досягнута точність втрачається, і для її відновлення потрібна додаткова перебалансування роторного вузла (у власних підшипниках і з власним приводом), що виконується за допомогою переносного вібраційного балансувального обладнання.

Як ілюстративний приклад цієї тези можна розглянути балансування шліфувального круга, призначеного для використання на високоточному круглошліфувальному верстаті (клас точності "С"). Згідно з вимогами вищезгаданої таблиці 1 стандарту ISO 1940-1-2007, якість балансування шліфувального круга повинна відповідати, як мінімум, класу G0,4. Враховуючи, що очікувана частота обертання шліфувального круга під час роботи становитиме 6000 об/хв (100 Гц), за допомогою відомої формули 7 ISO 1940-1-2007 визначаємо допустимий залишковий питомий дисбаланс eper, який становитиме 0,64 г*мм/кг.

Іншими словами, після балансування на балансувальному верстаті, що забезпечує даний допуск, зміщення центру мас шліфувального круга відносно технологічної осі (осі оправки балансувального верстата) не повинно перевищувати 0,64 мкм. Оскільки допустиме радіальне биття шпинделя шліфувального верстата класу "С" по ISO 11654-90 становить 2 мкм, то після установки на нього нашого шліфувального круга (перебазування круга з технологічної осі на робочу) залишковий питомий дисбаланс може значно збільшитися і перевищити допуск, рекомендований ISO 1940-1-2007, мінімум в три рази. У таких та інших подібних випадках, як зазначалося раніше, потрібне додаткове балансування для компенсації похибок, що виникають на етапі складання.

Вищевикладене дозволяє стверджувати, що в переважній більшості випадків вимоги до точності балансування середніх і важких верстатів можуть бути обмежені рівнем залишкового питомого дисбалансу 0,5 г*мм/кг або навіть 1,0 г*мм/кг. Реалізація цієї рекомендації на практиці дозволяє виробнику значно знизити трудомісткість і вартість виготовлення верстата, а замовнику (за умови реалізації раціонального технологічного процесу) - досягти необхідної точності балансування. Основним винятком з цього правила можуть бути невеликі спеціалізовані балансувальні верстати, що використовуються, наприклад, для балансування роторів гіроскопів, автомобільних турбокомпресорів тощо. Конструктивні особливості цих верстатів дозволяють досягти рівня залишкового питомого дисбалансу 0,1 г*мм/кг і нижче, що є технічно виправданим і економічно доцільним.

2. Щодо необхідності внесення балансувальних верстатів до реєстру засобів вимірювальної техніки

В останні роки в нашій країні було зроблено дивовижне відкриття, яке могло б збити з пантелику "спочилих з миром" фахівців з ЕНІМС**, які розробили класифікатор металорізальних верстатів. З чиєїсь "легкої руки" на ринку верстатів з'явився абсолютно новий тип обладнання - "Вібровимірювальні балансувальні верстати", які повинні мати Сертифікат Держстандарту РФ і відповідне маркування.*)

І все б нічого, але раптом виявилося, що "просунуті" замовники почали включати в свої Технічні умови обов'язкову вимогу про внесення балансувальних верстатів до Реєстру засобів вимірювальної техніки. Спробуємо розібратися, наскільки юридично і технічно обґрунтована ця вимога, а також її економічна доцільність.

Для початку корисно зрозуміти, як ця вимога співвідноситься з рекомендаціями існуючих нормативних документів. Почнемо з ISO 8-82 "Металорізальні верстати. Загальні вимоги до випробувань на точність". Цей стандарт встановлює основні поняття і принципи класифікації верстатів за точністю, загальні вимоги до випробувань на точність, а також загальні вимоги до методів перевірки точності. Важливо зазначити, що у посиланнях на процедури оцінювання якісних характеристик верстатів у цьому стандарті використовується лише термін "повірка" і немає жодної згадки про необхідність внесення верстатів до Реєстру засобів вимірювальної техніки і, відповідно, про необхідність їх "калібрування".

Наступний документ, на який варто звернути увагу - ДСТУ ISO 20076-2007 (ISO 2953:1999) "Вібрація. Балансувальні машини. Технічні характеристики та методи їх перевірки". У цьому стандарті, який встановлює конкретні вимоги до технічних характеристик балансувальних верстатів та методів їх "повірки", також відсутні вимоги, що передбачають необхідність калібрування верстатів та включення їх до Реєстру засобів вимірювальної техніки. У зв'язку з цим слід зазначити, що вимоги, пов'язані з калібруванням, відсутні в стандартах на інші типи верстатів, наприклад, ISO для шліфувальних верстатів і верстатів з ЧПУ, які також можуть включати різні системи вимірювань.

Більше того, подібні вимоги не містяться в технічній документації до всіх відомих моделей закордонних балансувальних верстатів, що, на нашу думку, також є важливим прецедентом. Виходячи з наведених вище аргументів, можна зробити наступні висновки:

- Існуючі нормативно-технічні документи, розроблені для верстатів і, зокрема, для балансувальних верстатів, не містять вимог щодо їх включення до Реєстру засобів вимірювальної техніки і, відповідно, необхідності їх калібрування. Як наслідок, включення таких вимог до Технічних умов під час проведення конкурентних процедур закупівель "де-факто" суттєво збільшує собівартість верстатів та витрати на їх подальшу експлуатацію і, як нам видається, "де-юре" порушує права добросовісних виробників верстатів, які дотримуються букви і духу існуючих нормативних документів.

- Регулярні випробування вимірювальної системи можуть і повинні проводитися в складі балансувального верстата відповідно до вимог і рекомендацій ISO 20076-2007 (ISO 2953:1999), які передбачають використання під час перевірок еталонного ротора, набору випробувальних вантажів і каліброваних ваг. Ці випробування обов'язково повинні включати наступні види перевірок:

- Перевірка мінімально досяжного залишкового дисбалансу (Umar);

- Перевірка коефіцієнта зменшення дисбалансу (URR);

- Перевірка роботи схеми умовного балансування (з процедурою повороту ротора на 180°).

Важливо відзначити, що ці перевірки проводяться без демонтажу вимірювальної системи з машини і не вимагають використання калібрувального вібростенду, що виключає необхідність залучення фахівців сторонніх організацій і значно знижує трудомісткість і вартість робіт. Крім основних перевірок, згаданих вище, при необхідності безпосередньо на верстаті (з використанням вищезгаданого еталонного ротора, набору контрольних вантажів і каліброваних ваг) можуть бути перевірені інші важливі параметри вимірювальної системи, в тому числі:

- Повторюваність показників амплітуди і фази сигналу вібрації від вимірювання до вимірювання;

- Лінійність показань вимірювальної системи за амплітудою вібраційного сигналу;

- Роздільна здатність вимірювальної системи (мінімальний рівень дисбалансу, який стабільно реєструється вимірювальною системою) тощо.

Висновок

Автор сподівається, що як замовники, так і виробники балансувальних верстатів з розумінням поставляться до аргументів і рекомендацій, викладених в цій роботі, основною метою якої є мінімізація виробничих витрат для обох сторін при забезпеченні належної якості балансувальних операцій.

*Примітка: Якщо ця тенденція продовжить розвиватися, не виключено, що незабаром ми дізнаємося про створення вібровимірювальних шліфувальних верстатів, вібровимірювальних пресів і навіть вібровимірювальних прокатних станів. Адже вони поділяють з балансувальними верстатами можливість використання спеціалізованого вібровимірювального обладнання.

ЕНІМС розшифровується як "Експериментально-дослідний інститут металорізальних верстатів" (Експериментально-дослідний інститут металорізальних верстатів). Це був науково-дослідний інститут у Радянському Союзі, який займався розробкою та вдосконаленням різних типів металорізальних верстатів та обладнання. Інститут відіграв значну роль у розвитку машинобудівної галузі та стандартизації металообробного обладнання шляхом розробки нормативних документів і стандартів, таких як класифікатори для верстатів і методи перевірки їх точності.

В.Д. Фельдман, головний спеціаліст ТОВ "Кінематика", 2024 р.

0 коментарів