导言

在过去的一年半里,我公司收到了 30 多份有关购买各类平衡机的询价。对这些询价所附的技术规格进行分析后发现,其中大多数都包含一些对机器的生产时间和成本有重大影响的特征,同时也使潜在供应商的名单最小化。其中,有两项要求最为突出:

- 要求确保特定的残余不平衡,不超过 0.1 g*mm/kg (µm)。

- 要求将平衡机列入测量仪器登记册。

让我们从真实消费者的角度来分析一下实施这些要求的合理性和可行性。

1.机器精度要求分析

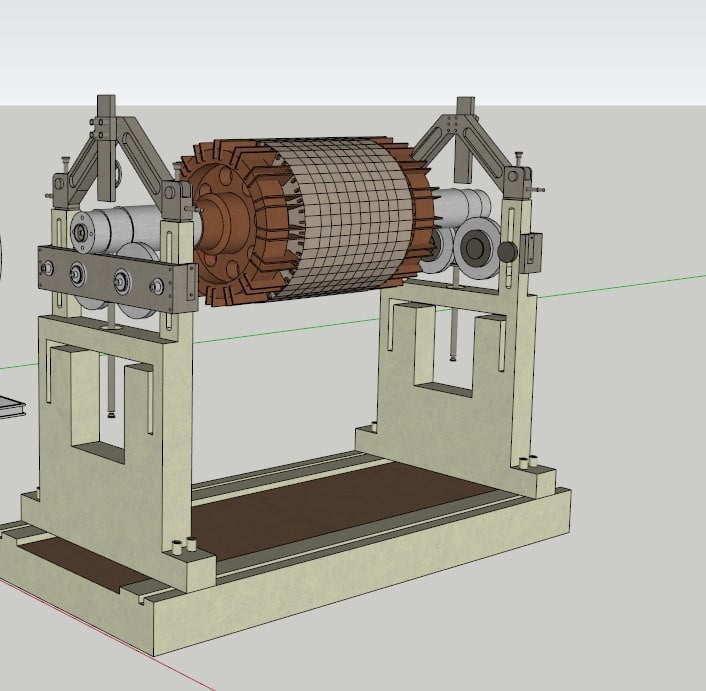

我们将使用平衡机技术规范来验证客户精度要求的有效性,该平衡机设计用于平衡重量在 10 至 1500 千克之间的电机、涡轮装置和压缩机转子。该技术规范规定了特定残余不平衡度的公差,根据客户的要求,该公差不得超过 0.1 g*mm/kg。

为了验证这一要求,我们参考了 ISO 1940-1-2007 "机械振动 - 转子的平衡质量要求 "中的表 1。根据该表的建议,我们假定所订购机器应确保的电动机、涡轮机组和压缩机转子的平衡精度必须达到 G2.5 质量等级。例如,假设平衡转子的预期工作旋转频率为 200 赫兹(在很大程度上涵盖了大多数已知机器的旋转频率),我们可以使用标准中的公式 5 轻松计算出静态(单平面)平衡的允许残余比失衡:eper = 2500 / (6.28 * 200) = 1.99 g*mm/kg。

根据 ISO 1940-1-2007 标准第 7 部分的建议,双支撑不对称转子在动平衡过程中的允许值至少应为 0.3 * eper,在我们的案例中为 0.6 g*mm/kg,而不是最初技术规范中要求的 0.1 g*mm/kg。

换句话说,正如我们的分析所示,本技术规范(以及许多其他类似文件)对平衡机精度的要求明显过高。这些过高要求的实际执行需要制造商解决严重的设计和技术问题,通常会在生产超高精度的机器时出现,这无疑会影响机器的成本和生产时间。此外,这些要求在技术上并不总是可行的。

还必须指出的是,要使这种高精度机器有效运行,潜在客户可能需要满足一些额外的条件,如需要恒温室和洁净室、隔振地基等,其建造成本甚至可能超过购买机器的相关费用。对于客户代表(上述技术规范的作者)可能提出的反对意见,即满足这一要求可以使机器的残余不平衡度大大降低,实际上相当于 G0.4 等级,可以建议他们熟悉 ISO 22061-76 "机器和技术设备。平衡质量等级系统。基本规定",该标准在 ISO 1940-1-2007 推出之前就已生效。

该标准的第 3 部分是由前苏联平衡领域最优秀的专家编写的,其中合理地阐述了以下内容:

- 属于第一平衡质量等级(根据 ISO 1940-1-2007,等级为 G0.4)的产品转子应在所有运行条件下使用自己的驱动装置在自己的轴承座内进行平衡。

- 属于第二平衡质量等级(G1.0 级)的产品转子应在其轴承或轴承座内进行平衡,如果没有自己的驱动装置,则应使用专用驱动装置。

- 属于第 3 至第 11 级平衡质量等级(G2.5 至 G4000 级)的产品转子可作为部件或装配单元进行平衡。

这些建议的实质是,在平衡机上努力实现 G0.4 和 G1.0 级的平衡质量,在技术和经济上往往毫无意义。将转子安装到机器上后,已达到的精度就会丧失,为了恢复精度,需要使用便携式振动平衡设备对转子组件(在其自身的轴承和驱动装置中)进行额外的重新平衡。

作为本论文的一个示例,我们可以考虑对用于高精度外圆磨床(精度等级为 "C")的砂轮进行平衡。根据前面提到的 ISO 1940-1-2007 表 1 的要求,砂轮的平衡质量至少应达到 G0.4 级。鉴于砂轮在运行过程中的预期旋转频率为 6000 rpm(100 Hz),利用 ISO 1940-1-2007 中著名的公式 7,我们确定了允许的残余比不平衡度 eper,即 0.64 g*mm/kg。

换句话说,在平衡机上进行平衡后,在确保这一公差的前提下,砂轮质心相对于工艺轴(平衡机心轴)的位移不应超过 0.64 µm。由于根据 ISO 11654-90 标准,"C "级磨床主轴的允许径向跳动为 2 µm,因此在安装我们的砂轮后(将砂轮从工艺轴重新调整到工作轴),残余的具体不平衡度会显著增加,并超过 ISO 1940-1-2007 推荐公差的至少三倍。在这种情况和其他类似情况下,如前所述,需要进行额外的平衡,以补偿装配阶段产生的误差。

综上所述,我们可以断言,在绝大多数情况下,中型和重型平衡机的精度要求可以限制在 0.5 g*mm/kg 甚至 1.0 g*mm/kg 的残余不平衡水平。在实践中执行这一建议可使制造商大大降低机器制造的复杂性和成本,而客户(只要执行合理的技术流程)则可达到所要求的平衡精度。这一规则的主要例外可能是用于平衡陀螺仪转子、汽车涡轮增压器等的小型专用平衡机。这些机器的设计特点使其残余不平衡度达到 0.1 g*mm/kg 或更低,这在技术上是合理的,在经济上也是可行的。

2.将平衡机列入测量仪器登记册的必要性

近年来,我国出现了一个惊人的发现,它让 "安详离世 "的ENIMS**专家们感到困惑,因为他们开发出了金属切削机床分级机。在某些人的 "巧手 "下,机械市场上出现了一种全新的设备--"振动测量平衡机",这种设备必须具有俄罗斯国家标准证书和相应的标记。)

本来一切都很顺利,但突然发现 "先进 "的客户开始在他们的技术规范中强制要求将平衡机列入测量仪器登记册。让我们来了解一下这一要求在法律和技术上的合理性,以及其经济可行性。

首先,有必要了解这一要求与现有规范性文件建议的关系。让我们从 ISO 8-82 "金属切割机。精度测试的一般要求"。该标准规定了机器精度分类的基本概念和原则、精度测试的一般要求以及精度验证方法的一般要求。值得注意的是,该标准中提及的机器质量特性评估程序仅使用了 "验证 "一词,并未提及将机器列入《测量仪器登记册》的必要性以及相应的 "校准 "必要性。

下一个需要关注的文件是 ISO 20076-2007(ISO 2953:1999)"振动。平衡机。规格及其验证方法"。该标准对平衡机的技术特性及其 "验证 "方法提出了具体要求,但也没有规定必须对平衡机进行校准并将其列入测量仪器登记册。在这方面,应该指出的是,在其他类型机床的标准中,如磨床和数控机床的 ISO 标准中,也没有与校准有关的要求,而这些机床也可能包括各种测量系统。

此外,在所有已知型号的外国平衡机的技术文件中都找不到类似的要求,我们认为这也是一个重要的先例。根据以上论证,可以得出以下结论:

- 为机床,特别是为平衡机制定的现行法规和技术文件中,没有将其列入测量仪器登记册 的要求,因此也就没有校准的必要。因此,在竞争性采购程序中将这些要求纳入技术规范,"事实上 "大大增加了机床的生 产成本和后续运行费用,而且,在我们看来,"法律上 "侵犯了遵循现有规范文件的文字和 精神的真正机床制造商的权利。

- 测量系统的常规测试可以而且应该作为平衡机的一部分,按照 ISO 20076-2007 (ISO 2953:1999)的要求和建议进行。这些测试必须包括以下类型的检查:

- 检查可实现的最小残余不平衡(乌玛);

- 检查不平衡降低系数 (URR);

- 检查条件平衡电路的运行情况(转子旋转 180°)。

值得注意的是,这些检查无需将测量系统从机器上拆卸下来,也不需要使用校准振动台,因此无需外部机构的专家参与,大大降低了劳动强度和工作成本。除上述主要检查外,如有必要,还可直接在机器上检查测量系统的其他重要参数(使用上述基准转子、一组测试砝码和校准天平),包括:

- 每次测量的振幅和相位振动信号读数的重复性;

- 测量系统读数的线性度取决于振动信号的振幅;

- 测量系统的分辨能力(测量系统稳定记录的最小不平衡度)等。

结论

作者希望平衡机的客户和制造商都能理解本著作中提出的论点和建议,其主要目标是在确保平衡操作适当质量的同时,最大限度地降低双方的生产成本。

*注 如果这一趋势继续发展下去,不排除我们很快就会了解到振动测量磨床、振动测量压力机甚至振动测量轧机的诞生。毕竟,它们与平衡机一样,都可以使用专门的振动测量设备。

ENIMS 是 "金属切削机床实验研究所"(Экспериментально-исследовательский институт металорежущих станков)的缩写。这是苏联的一家研究机构,致力于开发和改进各种金属切削机床和设备。该研究所通过制定规范性文件和标准,如机床分类器及其精度测试方法,在推动机械制造工业发展和金属加工设备标准化方面发挥了重要作用。

V.D. 费尔德曼,"运动学 "有限责任公司首席专家,2024 年

0条评论