Tragbares Auswuchtgerät und Schwingungsanalysator Balanset-1A

$2,388.82 + MwSt. (falls zutreffend)

2-Kanal-Auswuchtgerät Balanset-1A Komplettset. Professionelles, tragbares Gerät für dynamisches Auswuchten in zwei Ebenen. Entwickelt für das Auswuchten rotierender Maschinen vor Ort: Brecher, Ventilatoren, Mulcher, Förderschnecken, Wellen, Zentrifugen, Turbinen und mehr. 2 Vibrationskanäle 250 Weiterlesen

Auswuchten von Ventilatoren

(Die Informationen stammen aus ISO 31350-2007 VIBRATION. INDUSTRIEVENTILATOREN. ANFORDERUNGEN AN DIE ERZEUGTEN SCHWINGUNGEN UND DIE AUSWUCHTQUALITÄT)

Die vom Ventilator erzeugte Vibration ist eines seiner wichtigsten technischen Merkmale. Sie geben Aufschluss über die Qualität der Konstruktion und Herstellung des Produkts. Erhöhte Schwingungen können auf eine unsachgemäße Installation des Ventilators, eine Verschlechterung seines technischen Zustands usw. hinweisen. Aus diesem Grund werden die Ventilatorschwingungen in der Regel bei Abnahmeprüfungen, bei der Installation vor der Inbetriebnahme sowie bei der Durchführung eines Programms zur Überwachung des Maschinenzustands gemessen. Die Schwingungsdaten von Ventilatoren werden auch für die Auslegung der Halterung und der angeschlossenen Systeme (Kanäle) verwendet. Schwingungsmessungen werden in der Regel mit offenen Ansaug- und Ausblasöffnungen durchgeführt. Es ist jedoch zu beachten, dass die Schwingungen von Ventilatoren bei Änderungen der Aerodynamik des Luftstroms, der Drehzahl und anderer Merkmale erheblich variieren können.

ISO 10816-1-97, ISO 10816-3-2002 und ISO 31351-2007 legen Messmethoden fest und definieren die Standorte von Schwingungssensoren. Wenn Schwingungsmessungen durchgeführt werden, um deren Auswirkungen auf den Kanal oder den Ventilatorsockel zu beurteilen, werden die Messpunkte entsprechend gewählt.

Schwingungsmessungen an Ventilatoren können teuer sein, und manchmal übersteigen ihre Kosten die Herstellungskosten des Produkts selbst erheblich. Daher sollten Beschränkungen für die Werte einzelner diskreter Schwingungskomponenten oder Schwingungsparameter in Frequenzbändern nur dann eingeführt werden, wenn eine Überschreitung dieser Werte auf eine Fehlfunktion des Ventilators hinweist. Auch die Anzahl der Schwingungsmesspunkte sollte entsprechend der beabsichtigten Verwendung der Messergebnisse begrenzt werden. In der Regel reicht es aus, die Schwingungen an den Ventilatorlagern zu messen, um den Schwingungszustand des Ventilators zu beurteilen.

Der Sockel ist das, worauf der Ventilator montiert wird und was die notwendige Unterstützung für den Ventilator bietet. Die Masse und Steifigkeit des Sockels werden so gewählt, dass eine Verstärkung der durch ihn übertragenen Schwingungen verhindert wird.

Es gibt zwei Arten von Stützen:

- Nachgiebige Lagerung: Ein Ventilator-Trägersystem, das so ausgelegt ist, dass die erste Eigenfrequenz des Trägers deutlich niedriger ist als die Betriebsdrehfrequenz des Ventilators. Bei der Bestimmung des Nachgiebigkeitsgrades der Halterung sollten elastische Einlagen zwischen dem Ventilator und der Halterungsstruktur berücksichtigt werden. Die Nachgiebigkeit der Aufhängung wird dadurch gewährleistet, dass der Ventilator an Federn aufgehängt wird oder die Aufhängung auf elastischen Elementen (Federn, Gummidämpfern usw.) steht. Die Eigenfrequenz des Aufhängungssystems - Ventilator ist in der Regel kleiner als 25% der Frequenz, die der Mindestdrehzahl des geprüften Ventilators entspricht.

- starre Abstützung: Ein Ventilator-Trägersystem, das so konstruiert ist, dass die erste Eigenfrequenz des Trägers deutlich höher ist als die Betriebsdrehfrequenz. Die Steifigkeit des Ventilatorfußes ist relativ. Sie sollte im Vergleich mit der Steifigkeit der Maschinenlager betrachtet werden. Das Verhältnis zwischen der Schwingung des Lagergehäuses und der Schwingung des Sockels kennzeichnet den Einfluss der Nachgiebigkeit des Sockels. Der Sockel kann als steif und ausreichend massiv angesehen werden, wenn die Amplitude der Sockelschwingung (in jeder Richtung) in der Nähe der Maschinenfüße oder des Tragrahmens weniger als 25% des maximalen Schwingungsmessergebnisses am nächstgelegenen Lagerträger (in jeder Richtung) beträgt.

Da die Masse und Steifigkeit der provisorischen Unterlage, auf der der Ventilator bei der Werksprüfung installiert wird, erheblich von den Installationsbedingungen am Einsatzort abweichen kann, gelten die Grenzwerte der Werksbedingungen für die Schmalbandschwingungen im Drehfrequenzbereich und bei der Ventilatorprüfung vor Ort für die Breitbandschwingungen, die den Gesamtschwingungszustand der Maschine bestimmen. Der Betriebsort ist der endgültige Aufstellungsort des Ventilators, für den die Betriebsbedingungen festgelegt werden.

Fan-Kategorien (BV-Kategorien)

Ventilatoren werden auf der Grundlage der Merkmale ihres Verwendungszwecks, der Auswuchtgenauigkeitsklassen und der empfohlenen Grenzwerte für die Schwingungsparameter in Kategorien eingeteilt. Die Konstruktion und der Verwendungszweck des Ventilators sind Kriterien, die es ermöglichen, viele Ventilatorentypen nach akzeptablen Unwuchtwerten und Schwingungspegeln (BV-Kategorien) zu klassifizieren.

Tabelle 1 zeigt die Kategorien, denen Ventilatoren aufgrund ihrer Einsatzbedingungen unter Berücksichtigung der zulässigen Unwuchtwerte und Schwingungspegel zugeordnet werden können. Die Ventilatorenkategorie wird vom Hersteller festgelegt.

Tabelle 1 - Ventilatorenkategorien

| Anwendungsbedingungen | Beispiele | Leistungsaufnahme, kW | BV-Kategorie |

| Wohn- und Büroräume | Decken- und Dachbodenventilatoren, Fensterklimageräte | ≤ 0.15 | BV-1 |

| > 0.15 | BV-2 | ||

| Gebäude und landwirtschaftliche Betriebsstätten | Ventilatoren für Lüftungs- und Klimaanlagen; Ventilatoren in Seriengeräten | ≤ 3.7 | BV-2 |

| > 3.7 | BV-3 | ||

| Industrielle Prozesse und Stromerzeugung | Ventilatoren in geschlossenen Räumen, Bergwerken, Förderanlagen, Kesseln, Windkanälen, Gasreinigungssystemen | ≤ 300 | BV-3 |

| > 300 | siehe ISO 10816-3 | ||

| Verkehr, einschließlich Seeschiffe | Fans auf Lokomotiven, Lastwagen und Wagen | ≤ 15 | BV-3 |

| > 15 | BV-4 | ||

| Tunnel | Ventilatoren für die Belüftung von U-Bahnen, Tunneln und Garagen | ≤ 75 | BV-3 |

| > 75 | BV-4 | ||

| Jede | BV-4 | ||

| Petrochemische Produktion | Ventilatoren zur Beseitigung gefährlicher Gase und für andere technologische Prozesse | ≤ 37 | BV-3 |

| > 37 | BV-4 | ||

| Computerchip-Produktion | Ventilatoren zur Schaffung von Reinräumen | Jede | BV-5 |

| Anmerkungen

1 Diese Norm berücksichtigt nur Ventilatoren mit einer Leistung von weniger als 300 kW. Die Schwingungsbeurteilung von Ventilatoren mit größerer Leistung erfolgt nach ISO 10816-3. Serienmäßige Elektromotoren können jedoch eine Nennleistung von bis zu 355 kW haben. Ventilatoren mit solchen Elektromotoren sollten nach dieser Norm akzeptiert werden.

2 Tabelle 1 gilt nicht für leichte Axialventilatoren mit großem Durchmesser (in der Regel von 2800 bis 12500 mm) und niedriger Drehzahl, die in Wärmetauschern, Kühltürmen usw. eingesetzt werden. Die Auswuchtgenauigkeitsklasse für solche Ventilatoren sollte G16 sein, und die Ventilatorkategorie - BV-3

|

|||

Beim Kauf einzelner Rotorelemente (Räder oder Laufräder) für den späteren Einbau in den Ventilator sollte die Auswuchtgenauigkeitsklasse dieser Elemente (siehe Tabelle 2) beachtet werden, und beim Kauf des Ventilators als Ganzes sollten auch die Ergebnisse von Schwingungsprüfungen im Werk (Tabelle 4) und die Schwingungen vor Ort (Tabelle 5) berücksichtigt werden. In der Regel werden diese Eigenschaften vereinbart, so dass die Wahl des Ventilators auf der Grundlage seiner BV-Kategorie getroffen werden kann.

Die in Tabelle 1 festgelegte Kategorie ist typisch für den normalen Einsatz von Ventilatoren, aber in begründeten Fällen kann der Kunde einen Ventilator einer anderen BV-Kategorie verlangen. Es wird empfohlen, die BV-Kategorie des Ventilators, die Auswuchtgenauigkeitsklasse und die zulässigen Schwingungspegel im Liefervertrag für das Gerät anzugeben.

Zwischen dem Kunden und dem Hersteller kann eine gesonderte Vereinbarung über die Einbaubedingungen des Ventilators getroffen werden, so dass bei der Werksprüfung des montierten Ventilators die geplanten Einbaubedingungen am Einsatzort berücksichtigt werden. Liegt eine solche Vereinbarung nicht vor, gibt es keine Einschränkungen hinsichtlich der Art des Sockels (starr oder nachgiebig) für die Werksprüfung.

Auswuchten von Ventilatoren

Allgemeine Bestimmungen

Der Hersteller des Ventilators ist für die Auswuchtung der Ventilatoren gemäß dem entsprechenden Regelwerk verantwortlich. Diese Norm basiert auf den Anforderungen der ISO 1940-1. Das Auswuchten erfolgt in der Regel auf hochsensiblen, speziell entwickelten Auswuchtmaschinen, die eine genaue Beurteilung der Restunwucht ermöglichen.

Ventilator Auswuchten Genauigkeitsklassen

Die Auswuchtgenauigkeitsklassen für Ventilatorräder werden gemäß Tabelle 2 angewendet. Der Ventilatorhersteller kann mehrere Elemente der Baugruppe auswuchten, zu denen neben dem Rad auch die Welle, Kupplung, Riemenscheibe usw. gehören können. Darüber hinaus können auch einzelne Montageelemente gewuchtet werden.

Tabelle 2 - Auswuchtgenauigkeitsklassen

|

Fan-Kategorie

|

Rotor (Rad) Auswuchtgenauigkeitsklasse

|

|

BV-1

|

G16

|

|

BV-2

|

G16

|

|

BV-3

|

G6.3

|

|

BV-4

|

G2.5

|

|

BV-5

|

G1.0

|

|

Hinweis: Zu den Ventilatoren der Kategorie BV-1 können auch kleine Ventilatoren mit einem Gewicht von weniger als 224 g gehören, bei denen es schwierig ist, die angegebene Auswuchtgenauigkeit einzuhalten. In diesem Fall sollte die Gleichmäßigkeit der Massenverteilung in Bezug auf die Drehachse des Ventilators durch die Fertigungstechnik sichergestellt werden.

|

|

Messung von Ventilatorvibrationen

Anforderungen an die Messung

Allgemeine Bestimmungen

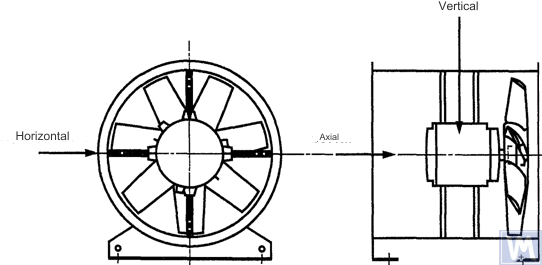

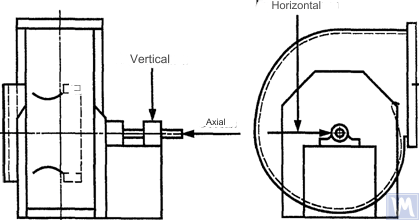

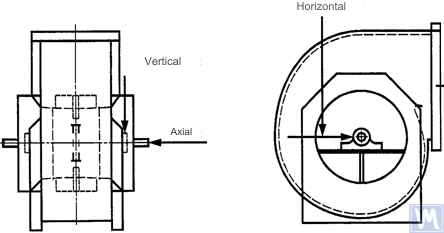

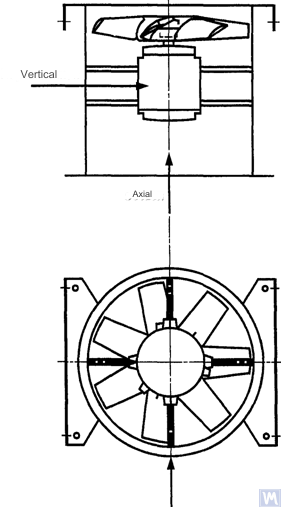

Die Abbildungen 1 - 4 zeigen einige mögliche Messpunkte und -richtungen an jedem Ventilatorlager. Die in Tabelle 4 angegebenen Werte beziehen sich auf Messungen in der Richtung senkrecht zur Drehachse. Die Anzahl und Lage der Messpunkte sowohl für Werksprüfungen als auch für Messungen vor Ort werden nach Ermessen des Herstellers oder nach Vereinbarung mit dem Kunden festgelegt. Es wird empfohlen, an den Lagern der Ventilatorradwelle (Laufrad) zu messen. Ist dies nicht möglich, sollte der Sensor an einer Stelle montiert werden, an der die kürzeste mechanische Verbindung zwischen ihm und dem Lager gewährleistet ist. Der Sensor sollte nicht an freitragenden Paneelen, am Ventilatorgehäuse, an Gehäuseelementen oder an anderen Stellen, die nicht direkt mit dem Lager verbunden sind, montiert werden (solche Messergebnisse können verwendet werden, jedoch nicht zur Beurteilung des Schwingungszustandes des Ventilators, sondern zur Gewinnung von Informationen über die auf den Kanal oder die Basis übertragenen Schwingungen - siehe ISO 31351 und ISO 5348.

Abbildung 1. Anordnung eines Drei-Koordinaten-Sensors für einen horizontal montierten Axialventilator

Abbildung 2. Anordnung eines Drei-Koordinaten-Sensors für einen einseitig saugenden Radialventilator

Abbildung 3. Anordnung eines Drei-Koordinaten-Sensors für einen doppelseitig saugenden Radialventilator

Abbildung 4. Anordnung eines Drei-Koordinaten-Sensors für einen vertikal montierten Axialventilator

Die Messungen in horizontaler Richtung sollten rechtwinklig zur Wellenachse durchgeführt werden. Messungen in vertikaler Richtung sollten im rechten Winkel zur horizontalen Messrichtung und senkrecht zur Ventilatorwelle durchgeführt werden. Messungen in Längsrichtung sollten parallel zur Wellenachse durchgeführt werden.

Messungen mit Trägheitssensoren

Alle in dieser Norm angegebenen Schwingungswerte beziehen sich auf Messungen mit Trägheitssensoren, deren Signal die Bewegung des Lagergehäuses wiedergibt.

Als Sensoren können entweder Beschleunigungssensoren oder Geschwindigkeitssensoren verwendet werden. Besonderes Augenmerk sollte auf die korrekte Befestigung der Sensoren gelegt werden: ohne Lücken auf der Auflagefläche, ohne Schwingungen und Resonanzen. Größe und Masse der Sensoren und des Befestigungssystems sollten nicht zu groß sein, um erhebliche Veränderungen der gemessenen Schwingungen zu vermeiden. Der Gesamtfehler, der durch die Art der Sensorbefestigung und die Kalibrierung des Messsystems verursacht wird, sollte +/- 10% des Messwerts nicht überschreiten.

Messungen mit berührungslosen Sensoren

In Abstimmung zwischen Anwender und Hersteller können Anforderungen an die maximal zulässige Wellenverschiebung (siehe ISO 7919-1) in Gleitlagern festgelegt werden. Die entsprechenden Messungen können mit berührungslosen Sensoren durchgeführt werden.

In diesem Fall ermittelt das Messsystem die Verschiebung der Wellenoberfläche relativ zum Lagergehäuse. Es liegt auf der Hand, dass die zulässige Amplitude der Verschiebungen den Wert des Lagerspiels nicht überschreiten sollte. Der Wert des Lagerspiels hängt von der Größe und Art des Lagers, der Belastung (radial oder axial) und der Messrichtung ab (einige Lagerkonstruktionen haben eine elliptische Bohrung, bei der das Spiel in horizontaler Richtung größer ist als in vertikaler Richtung). Aufgrund der Vielzahl der zu berücksichtigenden Faktoren ist es nicht möglich, einheitliche Grenzwerte für die Wellenverschiebung festzulegen, aber einige Empfehlungen sind in Tabelle 3 aufgeführt. Die in dieser Tabelle angegebenen Werte stellen einen Prozentsatz des gesamten Radialspiels im Lager in jeder Richtung dar.

Tabelle 3 - Maximale relative Wellenverschiebung innerhalb des Lagers

| Ventilator Schwingungszustand | Maximal empfohlene Verschiebung, Prozentsatz des Freiraumwertes (entlang einer beliebigen Achse) |

| Inbetriebnahme/Zufriedenstellender Zustand | Weniger als 25% |

| Warnung | +50% |

| Abschaltung | +70% |

| 1) Die Werte für die Radial- und Axialluft eines bestimmten Lagers sind bei seinem Lieferanten zu erfragen. | |

Bei den angegebenen Werten werden "falsche" Verschiebungen der Wellenoberfläche berücksichtigt. Diese "falschen" Verschiebungen erscheinen in den Messergebnissen, weil zusätzlich zu den Wellenschwingungen auch mechanische Rundläufe diese Ergebnisse beeinflussen, wenn die Welle gebogen ist oder eine unrunde Form hat. Bei Verwendung eines berührungslosen Sensors enthalten die Messergebnisse auch elektrische Ausschläge, die durch die magnetischen und elektrischen Eigenschaften des Wellenmaterials am Messpunkt bestimmt werden. Es wird davon ausgegangen, dass während der Inbetriebnahme und des anschließenden Normalbetriebs des Ventilators die Summe der mechanischen und elektrischen Rundlaufabweichungen an der Messstelle den größeren der beiden Werte nicht überschreiten sollte: 0,0125 mm oder 25% des gemessenen Verlagerungswertes. Die Rundlaufabweichungen werden durch langsames Drehen der Welle (mit einer Geschwindigkeit von 25 bis 400 Umdrehungen pro Minute) bestimmt, wenn die Auswirkung der durch die Unwucht verursachten Kräfte auf den Rotor vernachlässigbar ist. Um die festgelegte Rundlauftoleranz einzuhalten, kann eine zusätzliche Bearbeitung der Welle erforderlich sein. Berührungslose Sensoren sollten, wenn möglich, direkt am Lagergehäuse montiert werden.

Die angegebenen Grenzwerte gelten nur für einen Ventilator, der in seinem Nennbetrieb arbeitet. Wenn die Konstruktion des Ventilators einen Betrieb mit variabler Drehzahl zulässt, sind aufgrund des unvermeidlichen Einflusses von Resonanzen bei anderen Drehzahlen höhere Schwingungspegel möglich.

Wenn die Konstruktion des Ventilators eine Änderung der Schaufelpositionen relativ zum Luftstrom an der Ansaugöffnung zulässt, sollten die angegebenen Werte für Bedingungen mit vollständig geöffneten Schaufeln angewendet werden. Es ist zu beachten, dass ein Strömungsabriss, der sich besonders bei großen Schaufelwinkeln relativ zum Ansaugluftstrom bemerkbar macht, zu erhöhten Schwingungspegeln führen kann.

Fan Support System

Der Schwingungszustand von Ventilatoren nach dem Einbau wird unter Berücksichtigung der Steifigkeit der Lagerung bestimmt. Eine Lagerung gilt als starr, wenn die erste Eigenfrequenz des Systems "Ventilator - Lagerung" die Drehzahl übersteigt. Bei der Montage auf großen Betonfundamenten kann die Halterung in der Regel als starr, bei der Montage auf Schwingungsisolatoren als nachgiebig betrachtet werden. Ein Stahlrahmen, der häufig für die Montage von Ventilatoren verwendet wird, kann zu einer der beiden Lagerungsarten gehören. Bei Zweifeln über die Art der Ventilatoraufhängung können Berechnungen oder Tests durchgeführt werden, um die erste Eigenfrequenz des Systems zu bestimmen. In einigen Fällen sollte die Ventilatorhalterung in einer Richtung als starr und in der anderen als nachgiebig angesehen werden.

Grenzen der zulässigen Ventilatorvibrationen bei Werksprüfungen

Die in Tabelle 4 angegebenen Grenzwerte für Schwingungen gelten für montierte Ventilatoren. Sie beziehen sich auf Schmalband-Schwinggeschwindigkeitsmessungen an den Lagerstellen für die bei den Werksprüfungen verwendete Drehfrequenz.

Tabelle 4 - Schwingungsgrenzwerte bei Werksprüfungen

| Fan-Kategorie | Grenzwert RMS-Schwinggeschwindigkeit, mm/s | |

| Starre Stütze | Konforme Unterstützung | |

| BV-1 | 9.0 | 11.2 |

| BV-2 | 3.5 | 5.6 |

| BV-3 | 2.8 | 3.5 |

| BV-4 | 1.8 | 2.8 |

| BV-5 | 1.4 | 1.8 |

| Anmerkungen

1 Die Regeln für die Umrechnung von Schwinggeschwindigkeitseinheiten in Weg- oder Beschleunigungseinheiten für Schmalbandschwingungen sind in Anhang A angegeben.

2 Die Werte in dieser Tabelle gelten für die Nennlast und Nenndrehzahl des Ventilators im Betrieb mit offenen Ansaugleitschaufeln. Die Grenzwerte für andere Belastungsbedingungen sollten zwischen dem Hersteller und dem Kunden vereinbart werden, es wird jedoch empfohlen, dass sie die Tabellenwerte um nicht mehr als das 1,6-fache überschreiten.

|

||

Grenzwerte für zulässige Ventilatorvibrationen bei Vor-Ort-Prüfungen

Die Schwingungen eines Ventilators am Einsatzort hängen nicht nur von seiner Auswuchtqualität ab. Faktoren, die mit der Installation zusammenhängen, wie die Masse und Steifigkeit des Trägersystems, haben ebenfalls einen Einfluss. Daher ist der Ventilatorhersteller nicht für das Schwingungsniveau des Ventilators am Einsatzort verantwortlich, es sei denn, dies ist im Vertrag festgelegt.

Tabelle 5 enthält empfohlene Grenzwerte (in Einheiten der Schwinggeschwindigkeit für Breitbandschwingungen an Lagergehäusen) für den Normalbetrieb von Ventilatoren verschiedener Kategorien.

Tabelle 5 - Grenzwerte für Schwingungen am Einsatzort

| Ventilator Schwingungszustand | Fan-Kategorie | Grenzwert RMS-Schwinggeschwindigkeit, mm/s | |

| Starre Stütze | Konforme Unterstützung | ||

| Inbetriebnahme | BV-1 | 10 | 11.2 |

| BV-2 | 5.6 | 9.0 | |

| BV-3 | 4.5 | 6.3 | |

| BV-4 | 2.8 | 4.5 | |

| BV-5 | 1.8 | 2.8 | |

| Warnung | BV-1 | 10.6 | 14.0 |

| BV-2 | 9.0 | 14.0 | |

| BV-3 | 7.1 | 11.8 | |

| BV-4 | 4.5 | 7.1 | |

| BV-5 | 4.0 | 5.6 | |

| Abschaltung | BV-1 | __1) | __1) |

| BV-2 | __1) | __1) | |

| BV-3 | 9.0 | 12.5 | |

| BV-4 | 7.1 | 11.2 | |

| BV-5 | 5.6 | 7.1 | |

| 1) Das Abschaltniveau für Ventilatoren der Kategorien BV-1 und BV-2 wird auf der Grundlage einer Langzeitanalyse der Schwingungsmessergebnisse festgelegt. | |||

Bei neuen Ventilatoren, die in Betrieb genommen werden, sollten die Schwingungen den "Inbetriebnahme"-Wert nicht überschreiten. Während des Betriebs des Ventilators ist zu erwarten, dass sein Schwingungsniveau aufgrund von Verschleißprozessen und der kumulativen Wirkung von Einflussfaktoren zunimmt. Ein solcher Schwingungsanstieg ist im Allgemeinen natürlich und sollte erst dann Anlass zur Sorge geben, wenn er den "Warn"-Pegel erreicht.

Bei Erreichen des "Warn"-Schwingungsniveaus müssen die Ursachen für die erhöhten Schwingungen untersucht und Maßnahmen zu deren Reduzierung festgelegt werden. Der Betrieb des Ventilators in diesem Zustand sollte ständig überwacht und auf die Zeit begrenzt werden, die erforderlich ist, um Maßnahmen zur Beseitigung der Ursachen der erhöhten Schwingungen zu ermitteln.

Erreicht das Schwingungsniveau den "Abschaltwert", müssen sofort Maßnahmen zur Beseitigung der Ursachen für die erhöhten Schwingungen ergriffen werden, andernfalls sollte der Ventilator stillgelegt werden. Ein verzögertes Absenken des Schwingungsniveaus auf ein akzeptables Niveau kann zu Lagerschäden, Rissen im Rotor und an Schweißstellen des Ventilatorgehäuses führen, was letztlich zur Zerstörung des Ventilators führt.

Bei der Beurteilung des Schwingungszustandes des Ventilators ist es wichtig, die Veränderungen des Schwingungsniveaus im Laufe der Zeit zu beobachten. Eine plötzliche Änderung des Schwingungsniveaus weist auf die Notwendigkeit einer sofortigen Inspektion des Ventilators und von Wartungsmaßnahmen hin. Bei der Überwachung von Schwingungsänderungen sollten Übergangsprozesse, die z. B. durch den Austausch von Schmiermitteln oder durch Wartungsmaßnahmen verursacht werden, nicht berücksichtigt werden.

Der Einfluss des Versammlungsverfahrens

Neben den Rädern enthalten Ventilatoren auch andere rotierende Elemente, die das Schwingungsniveau des Ventilators beeinflussen können: Antriebsscheiben, Riemen, Kupplungen, Motorrotoren oder andere Antriebsvorrichtungen. Wenn die Auftragsbedingungen die Lieferung des Ventilators ohne Antriebsvorrichtung vorsehen, kann es für den Hersteller unpraktisch sein, Montagetests zur Bestimmung des Schwingungspegels durchzuführen. Selbst wenn der Hersteller das Ventilatorrad ausgewuchtet hat, besteht in einem solchen Fall keine Gewissheit, dass der Ventilator reibungslos läuft, solange die Ventilatorwelle nicht mit dem Antrieb verbunden ist und die gesamte Maschine bei der Inbetriebnahme auf Schwingungen geprüft wird.

In der Regel ist nach der Montage ein zusätzliches Auswuchten erforderlich, um das Schwingungsniveau auf ein akzeptables Maß zu reduzieren. Für alle neuen Ventilatoren der Kategorien BV-3, BV-4 und BV-5 wird empfohlen, die Schwingungen der montierten Maschine vor der Inbetriebnahme zu messen. Auf diese Weise wird eine Basislinie festgelegt und weitere Wartungsmaßnahmen werden skizziert.

Die Hersteller von Ventilatoren sind nicht verantwortlich für die Auswirkungen auf die Schwingungen von Antriebsteilen, die nach den Werkstests eingebaut werden.

Werkzeuge zur Schwingungsmessung und Kalibrierung

Messwerkzeuge

Die verwendeten Messwerkzeuge und Auswuchtmaschinen müssen geeicht sein und den Anforderungen der Aufgabe entsprechen. Das Intervall zwischen den Überprüfungen richtet sich nach den Empfehlungen des Herstellers für die Mess-(Prüf-)Werkzeuge. Der Zustand der Messwerkzeuge muss ihren normalen Betrieb während des gesamten Prüfzeitraums gewährleisten.

Das Personal, das mit den Messgeräten arbeitet, muss über ausreichende Kenntnisse und Erfahrungen verfügen, um mögliche Fehlfunktionen und Qualitätseinbußen bei den Messgeräten zu erkennen.

Kalibrierung

Alle Messgeräte müssen gemäß den Normen kalibriert werden. Die Komplexität des Kalibrierverfahrens kann von einer einfachen physischen Inspektion bis hin zur Kalibrierung des gesamten Systems reichen. Korrekturmassen, die zur Bestimmung der Restunwucht nach ISO 1940-1 verwendet werden, können auch zur Kalibrierung von Messgeräten eingesetzt werden.

Dokumentation

Ausgleichen

Auf Anfrage kann dem Kunden ein Bericht über die Auswuchtung des Ventilators zur Verfügung gestellt werden, sofern dies in den Vertragsbedingungen vorgesehen ist; es wird empfohlen, dass dieser Bericht die folgenden Informationen enthält:

- Name des Herstellers der Auswuchtmaschine, Modellnummer;

- Art der Rotoraufstellung: zwischen Stützen oder freitragend;

- Auswuchtmethode: statisch oder dynamisch;

- Masse der rotierenden Teile der Rotoreinheit;

- Verbleibende Unwucht in jeder Korrekturebene;

- Zulässige Restunwucht in jeder Ausgleichsebene;

- Klasse der Auswuchtgenauigkeit;

- Akzeptanzkriterien: angenommen/abgelehnt;

- Ausgleichsbescheinigung (falls erforderlich).

- Name des Herstellers der Auswuchtmaschine, Modellnummer;

- Art der Rotoraufstellung: zwischen Stützen oder freitragend;

- Auswuchtmethode: statisch oder dynamisch;

- Masse der rotierenden Teile der Rotoreinheit;

- Verbleibende Unwucht in jeder Korrekturebene;

- Zulässige Restunwucht in jeder Ausgleichsebene;

- Klasse der Auswuchtgenauigkeit;

- Akzeptanzkriterien: angenommen/abgelehnt;

- Ausgleichsbescheinigung (falls erforderlich).

Vibration

Auf Anfrage kann dem Kunden ein Bericht über die Prüfung der Ventilatorschwingungen zur Verfügung gestellt werden, der die folgenden Informationen enthalten sollte, sofern dies in den Vertragsbedingungen vorgesehen ist:

- Verwendete Messinstrumente;

- Methode zur Befestigung des Vibrationssensors;

- Betriebsparameter des Ventilators (Luftstrom, Druck, Leistung);

- Drehfrequenz des Ventilators;

- Art der Abstützung: starr oder nachgiebig;

- Gemessene Vibration:

1) Positionen der Vibrationssensoren und Messachsen,

2) Messeinheiten und Schwingungsbezugswerte,

3) Messfrequenzbereich (schmales oder breites Frequenzband);

- Zulässige(r) Vibrationspegel;

- Gemessene Vibrationsstärke(n);

- Akzeptanzkriterien: angenommen/abgelehnt;

- Zertifikat über den Schwingungspegel (falls erforderlich).

- Verwendete Messinstrumente;

- Methode zur Befestigung des Vibrationssensors;

- Betriebsparameter des Ventilators (Luftstrom, Druck, Leistung);

- Drehfrequenz des Ventilators;

- Art der Abstützung: starr oder nachgiebig;

- Gemessene Vibration:

1) Positionen der Vibrationssensoren und Messachsen,

2) Messeinheiten und Schwingungsbezugswerte,

3) Messfrequenzbereich (schmales oder breites Frequenzband);

- Zulässige(r) Vibrationspegel;

- Gemessene Vibrationsstärke(n);

- Akzeptanzkriterien: angenommen/abgelehnt;

- Zertifikat über den Schwingungspegel (falls erforderlich).

VERFAHREN ZUM AUSWUCHTEN VON VENTILATOREN AUF EINER AUSWUCHTMASCHINE

B.1. Direktantrieb Ventilator

B.1.1. Allgemeine Bestimmungen

Das Lüfterrad, das bei der Montage direkt auf die Motorwelle montiert wird, sollte nach der gleichen Regel zur Berücksichtigung der Passfedernut gewuchtet werden wie die Motorwelle.

Motoren aus früheren Produktionsjahren konnten mit einer vollen Passfedernut ausgewuchtet werden. Gegenwärtig werden Motorwellen mit halber Passfedernut ausgewuchtet, wie in ISO 31322 vorgeschrieben, und mit dem Buchstaben H gekennzeichnet (siehe ISO 31322).

B.1.2. Motoren ausgewuchtet mit voller Keilnut

Das Lüfterrad, das auf der mit einer vollen Passfedernut gewuchteten Motorwelle montiert ist, sollte ohne Passfeder auf einem kegelförmigen Dorn gewuchtet werden.

B.1.3. Motoren ausgewuchtet mit Halbkeilbahn

Für das auf der Motorwelle montierte Lüfterrad, das mit einer Halbkeilbahn ausgewuchtet wird, sind folgende Optionen möglich:

a) Wenn das Rad eine Stahlnabe hat, fräsen Sie nach dem Auswuchten eine Keilnut in die Nabe;

b) auf einem konischen Dorn mit einer in die Keilnut eingesetzten halben Passfeder auswuchten;

c) auf einem Dorn mit einer oder mehreren Keilnuten (siehe B.3) unter Verwendung von Passfedern auswuchten.

a) Wenn das Rad eine Stahlnabe hat, fräsen Sie nach dem Auswuchten eine Keilnut in die Nabe;

b) auf einem konischen Dorn mit einer in die Keilnut eingesetzten halben Passfeder auswuchten;

c) auf einem Dorn mit einer oder mehreren Keilnuten (siehe B.3) unter Verwendung von Passfedern auswuchten.

B.2. Von einer anderen Welle angetriebene Ventilatoren

Wenn möglich, sollten alle rotierenden Elemente, einschließlich der Ventilatorwelle und der Riemenscheibe, als eine Einheit ausgewuchtet werden. Wenn dies nicht möglich ist, sollte das Auswuchten auf einem Dorn (siehe B.3) unter Anwendung der gleichen Passfeder-Regel wie für die Welle durchgeführt werden.

B.3. Laube

Der Dorn, auf dem das Lüfterrad beim Auswuchten montiert wird, muss folgende Anforderungen erfüllen:

a) so leicht wie möglich sein;

b) sich in einem ausgewogenen Zustand befinden, der durch angemessene Wartung und regelmäßige Inspektionen gewährleistet wird;

c) vorzugsweise kegelförmig sein, um die mit der Exzentrizität verbundenen Fehler zu verringern, die sich aus den Toleranzen der Nabenbohrung und den Abmessungen des Dorns ergeben. Ist der Dorn kegelförmig, sollte die tatsächliche Lage der Ausgleichsebenen relativ zu den Lagern bei den Unwuchtberechnungen berücksichtigt werden.

a) so leicht wie möglich sein;

b) sich in einem ausgewogenen Zustand befinden, der durch angemessene Wartung und regelmäßige Inspektionen gewährleistet wird;

c) vorzugsweise kegelförmig sein, um die mit der Exzentrizität verbundenen Fehler zu verringern, die sich aus den Toleranzen der Nabenbohrung und den Abmessungen des Dorns ergeben. Ist der Dorn kegelförmig, sollte die tatsächliche Lage der Ausgleichsebenen relativ zu den Lagern bei den Unwuchtberechnungen berücksichtigt werden.

Wenn ein zylindrischer Dorn verwendet werden muss, sollte dieser mit einer Passfedernut versehen werden, in die eine Passfeder eingesetzt wird, um das Drehmoment vom Dorn auf das Lüfterrad zu übertragen.

Eine andere Möglichkeit besteht darin, zwei Passfedernuten an den gegenüberliegenden Enden des Wellendurchmessers zu fräsen, was die Anwendung der umgekehrten Auswuchtmethode ermöglicht. Diese Methode umfasst die folgenden Schritte. Zunächst messen Sie die Unwucht des Rades, indem Sie eine ganze Passfeder in die eine und eine halbe Passfeder in die andere Nut einführen. Dann wird das Rad um 180° gegenüber der Welle gedreht und seine Unwucht erneut gemessen. Die Differenz zwischen den beiden Unwuchtwerten ergibt sich aus der Restunwucht des Dorns und des Kardangelenks. Um den wahren Unwuchtwert des Rotors zu ermitteln, nehmen Sie die Hälfte der Differenz dieser beiden Messungen.

QUELLEN VON VENTILATORVIBRATIONEN

Es gibt viele Schwingungsquellen innerhalb des Ventilators, und Schwingungen bei bestimmten Frequenzen können direkt mit bestimmten Konstruktionsmerkmalen der Maschine in Verbindung gebracht werden. In diesem Anhang werden nur die häufigsten Schwingungsquellen behandelt, die bei den meisten Ventilatorentypen zu beobachten sind. Generell gilt, dass jede Lockerung des Tragsystems zu einer Verschlechterung des Schwingungszustands des Ventilators führt.

Ungleichgewicht der Ventilatoren

Dies ist die Hauptquelle für die Schwingungen des Ventilators; sie ist durch das Vorhandensein einer Schwingungskomponente bei der Rotationsfrequenz (erste Harmonische) gekennzeichnet. Die Ursache für die Unwucht ist, dass die Achse der rotierenden Masse exzentrisch oder schräg zur Drehachse ist. Dies kann durch eine ungleichmäßige Massenverteilung, die Summe der Toleranzen bei den Abmessungen der Nabenbohrung und der Welle, eine Wellenbiegung oder eine Kombination dieser Faktoren verursacht werden. Die durch die Unwucht verursachten Schwingungen wirken hauptsächlich in radialer Richtung.

Vorübergehende Wellendurchbiegungen können durch ungleichmäßige mechanische Erwärmung - aufgrund von Reibung zwischen rotierenden und feststehenden Elementen - oder elektrischer Natur entstehen. Eine dauerhafte Biegung kann durch Veränderungen der Materialeigenschaften oder durch eine falsche Ausrichtung von Welle und Lüfterrad entstehen, wenn Lüfter und Motor getrennt montiert sind.

Während des Betriebs kann die Unwucht des Lüfterrads durch die Ablagerung von Partikeln aus der Luft zunehmen. Beim Betrieb in einer aggressiven Umgebung kann die Unwucht durch ungleichmäßige Erosion oder Korrosion des Rades entstehen.

Die Unwucht kann durch zusätzliches Auswuchten in den entsprechenden Ebenen korrigiert werden. Vor der Durchführung des Auswuchtverfahrens sollten jedoch die Unwuchtquellen identifiziert und beseitigt sowie die Schwingungsstabilität der Maschine überprüft werden.

Fehlausrichtung von Ventilator und Motor

Dieser Fehler kann auftreten, wenn die Motor- und die Ventilatorwelle über einen Riementrieb oder eine elastische Kupplung verbunden sind. Eine Fehlausrichtung kann manchmal durch charakteristische Schwingungsfrequenzkomponenten identifiziert werden, in der Regel die erste und zweite Harmonische der Rotationsfrequenz. Bei einer parallelen Fehlausrichtung der Wellen treten die Schwingungen hauptsächlich in radialer Richtung auf, während bei einer schrägen Überschneidung der Wellen die Längsschwingungen dominieren können.

Wenn die Wellen schräg verbunden sind und starre Kupplungen verwendet werden, wirken in der Maschine Wechselkräfte, die einen erhöhten Verschleiß der Wellen und Kupplungen verursachen. Dieser Effekt kann durch den Einsatz von elastischen Kupplungen deutlich reduziert werden.

Ventilatorschwingungen durch aerodynamische Erregung

Schwingungsanregungen können durch die Wechselwirkung des Lüfterrads mit feststehenden Konstruktionselementen wie Leitschaufeln, Motor oder Lagern, durch falsche Spaltmaße oder durch unsachgemäß ausgelegte Luftein- und -auslassstrukturen verursacht werden. Ein charakteristisches Merkmal dieser Quellen ist das Auftreten periodischer Schwingungen, die mit der Rotationsfrequenz des Rades zusammenhängen, vor dem Hintergrund zufälliger Schwankungen bei der Wechselwirkung der Radschaufeln mit der Luft. Die Schwingungen treten bei den Oberschwingungen der Schaufelfrequenz auf, die sich aus der Drehfrequenz des Rades und der Anzahl der Radschaufeln ergibt.

Die aerodynamische Instabilität des Luftstroms, die durch den Strömungsabriss an der Schaufeloberfläche und die anschließende Wirbelbildung verursacht wird, führt zu breitbandigen Schwingungen, deren Spektrum sich je nach Belastung des Ventilators ändert.

Aerodynamische Geräusche sind dadurch gekennzeichnet, dass sie nicht mit der Rotationsfrequenz des Rades zusammenhängen und bei Subharmonischen der Rotationsfrequenz auftreten können (d. h. bei Frequenzen unterhalb der Rotationsfrequenz). In diesem Fall können erhebliche Vibrationen des Ventilatorgehäuses und der Kanäle beobachtet werden.

Wenn das aerodynamische System des Ventilators schlecht auf seine Eigenschaften abgestimmt ist, kann es in ihm zu starken Stößen kommen. Diese Stöße sind für das Gehör leicht zu erkennen und werden als Impulse auf das Ventilator-Trägersystem übertragen.

Wenn die oben genannten Ursachen zu Blattschwingungen führen, kann die Art der Schwingungen durch die Installation von Sensoren an verschiedenen Stellen der Struktur untersucht werden.

Ventilatorvibrationen durch Verwirbelung in der Ölschicht

Wirbel, die in der Schmierschicht von Gleitlagern auftreten können, werden bei einer charakteristischen Frequenz beobachtet, die geringfügig unter der Drehfrequenz des Rotors liegt, es sei denn, der Ventilator wird mit einer Drehzahl betrieben, die über der ersten kritischen Drehzahl liegt. Im letzteren Fall wird eine Ölkeilinstabilität bei der ersten kritischen Drehzahl beobachtet, und dieser Effekt wird manchmal als Resonanzwirbel bezeichnet.

Quellen elektrischer Natur Ventilatorvibrationen

Eine ungleichmäßige Erwärmung des Motorrotors kann dazu führen, dass er sich verbiegt und eine Unwucht entsteht (die sich in der ersten Harmonischen manifestiert).

Bei einem Asynchronmotor weist das Vorhandensein einer Komponente mit einer Frequenz, die gleich der Drehfrequenz multipliziert mit der Anzahl der Rotorbleche ist, auf Defekte an den Statorblechen hin, und umgekehrt weisen Komponenten mit einer Frequenz, die gleich der Drehfrequenz multipliziert mit der Anzahl der Rotorbleche ist, auf Defekte an den Rotorblechen hin.

Viele Schwingungselemente elektrischer Natur sind dadurch gekennzeichnet, dass sie sofort verschwinden, wenn die Stromversorgung abgeschaltet wird.

Ventilatorvibrationen durch Riemenantriebserregung

Im Allgemeinen gibt es zwei Arten von Problemen im Zusammenhang mit Riemenantrieben: wenn der Betrieb des Antriebs durch äußere Mängel beeinflusst wird und wenn die Mängel im Riemen selbst liegen.

Im ersten Fall vibriert der Riemen zwar, doch ist dies auf Zwangskräfte aus anderen Quellen zurückzuführen, so dass ein Austausch des Riemens nicht das gewünschte Ergebnis bringt. Häufige Ursachen für solche Kräfte sind Unwucht im Antriebssystem, Exzentrizität der Riemenscheiben, Ausrichtungsfehler und lockere mechanische Verbindungen. Daher sollte vor dem Austausch der Riemen eine Schwingungsanalyse durchgeführt werden, um die Erregungsquelle zu ermitteln.

Wenn die Riemen auf äußere Zwangskräfte reagieren, ist ihre Schwingungsfrequenz höchstwahrscheinlich die gleiche wie die Erregungsfrequenz. In diesem Fall kann die Erregungsfrequenz mit einer Stroboskoplampe bestimmt werden, die so eingestellt wird, dass der Riemen im Licht der Lampe unbeweglich erscheint.

Bei einem Mehrriemenantrieb kann eine ungleiche Riemenspannung zu einer deutlichen Erhöhung der übertragenen Schwingungen führen.

In den Fällen, in denen die Vibrationsquellen die Riemen selbst sind, handelt es sich um deren physische Defekte: Risse, harte und weiche Stellen, Schmutz auf der Riemenoberfläche, fehlendes Material auf der Oberfläche usw. Bei Keilriemen führen Änderungen der Riemenbreite dazu, dass der Riemen auf der Riemenscheibe auf- und abläuft und durch die Änderung seiner Spannung Vibrationen erzeugt.

Handelt es sich bei der Schwingungsquelle um den Riemen selbst, sind die Schwingungsfrequenzen in der Regel die Oberschwingungen der Rotationsfrequenz des Riemens. Im konkreten Fall hängt die Erregungsfrequenz von der Art des Defekts und der Anzahl der Riemenscheiben, einschließlich der Spannvorrichtungen, ab.

In einigen Fällen kann die Schwingungsamplitude instabil sein. Dies gilt insbesondere für Mehrriemenantriebe.

Mechanische und elektrische Defekte sind Quellen von Schwingungen, die sich anschließend in Luftschall umwandeln. Mechanischer Lärm kann mit Unwucht von Ventilatoren oder Motoren, Lagergeräuschen, Achsenausrichtung, Vibrationen von Kanalwänden und Gehäuseteilen, Vibrationen von Klappenblättern, Blättern, Klappen, Rohren und Stützen sowie der Übertragung mechanischer Vibrationen durch die Struktur zusammenhängen. Elektrisches Rauschen hängt mit verschiedenen Formen der elektrischen Energieumwandlung zusammen: 1) Magnetische Kräfte werden durch die magnetische Flussdichte, die Anzahl und Form der Pole und die Geometrie des Luftspalts bestimmt; 2) Elektrisches Zufallsrauschen wird durch Bürsten, Lichtbögen, elektrische Funken usw. bestimmt.

Aerodynamischer Lärm kann mit Wirbelbildung, Druckpulsationen, Luftwiderstand usw. zusammenhängen und sowohl breitbandig als auch schmalbandig sein. Breitbandige Geräusche können verursacht werden durch: a) Schaufeln, Dämpfer und andere Hindernisse im Luftstrom; b) die Rotation des Ventilators als Ganzes, Riemen, Schlitze usw.; c) plötzliche Änderungen der Luftstromrichtung oder des Kanalquerschnitts, Unterschiede in den Strömungsgeschwindigkeiten, Strömungsablösung aufgrund von Grenzflächeneffekten, Strömungskompressionseffekte usw. Schmalbandige Geräusche können verursacht werden durch: a) Resonanzen (Orgelpfeifen-Effekt, Saitenschwingungen, Schwingungen von Platten, Strukturelementen usw.); b) Wirbelbildung an scharfen Kanten (Luftsäulenanregung); c) Rotationen (Sirenen-Effekt, Schlitze, Löcher, Schlitze an rotierenden Teilen).

Stöße, die durch den Kontakt verschiedener mechanischer Elemente der Struktur entstehen, erzeugen Geräusche, die denen eines Hammerschlags, eines Donnergrollens, eines schwingenden leeren Kastens usw. ähneln. Aufprallgeräusche können durch das Aufschlagen von Zahnrädern und das Klatschen defekter Riemen entstehen. Schlagimpulse können so flüchtig sein, dass zur Unterscheidung zwischen periodischen Schlagimpulsen und transienten Vorgängen spezielle Hochgeschwindigkeitsaufzeichnungsgeräte erforderlich sind. In dem Bereich, in dem viele Schlagimpulse auftreten, entsteht durch die Überlagerung ihrer Spitzen ein konstanter Brummeffekt.

Abhängigkeit der Schwingungen von der Art der Ventilatoraufhängung

Die richtige Wahl der Ventilatorhalterung oder des Fundaments ist für einen reibungslosen und störungsfreien Betrieb erforderlich. Um die Ausrichtung der rotierenden Komponenten bei der Installation von Ventilator, Motor und anderen Antriebsvorrichtungen zu gewährleisten, wird ein Stahlrahmen oder ein Stahlbetonsockel verwendet. Manchmal führt der Versuch, bei der Stützkonstruktion zu sparen, dazu, dass die erforderliche Ausrichtung der Maschinenkomponenten nicht eingehalten werden kann. Dies ist vor allem dann inakzeptabel, wenn die Schwingungen empfindlich auf Ausrichtungsänderungen reagieren, insbesondere bei Maschinen, die aus separaten Teilen bestehen, die durch Metallbefestigungen verbunden sind.

Auch das Fundament, auf dem der Sockel steht, kann die Schwingungen von Ventilator und Motor beeinflussen. Wenn die Eigenfrequenz des Fundaments in der Nähe der Rotationsfrequenz des Ventilators oder Motors liegt, schwingt das Fundament während des Ventilatorbetriebs mit. Dies kann durch Messung der Schwingungen an mehreren Punkten des Fundaments, des umgebenden Bodens und der Ventilatorstützen festgestellt werden. Unter Resonanzbedingungen übersteigt die vertikale Schwingungskomponente oft deutlich die horizontale. Die Schwingungen können gedämpft werden, indem das Fundament steifer gemacht oder seine Masse erhöht wird. Selbst wenn Unwucht und Ausrichtungsfehler beseitigt werden, wodurch die Antriebskräfte verringert werden können, können immer noch erhebliche Schwingungsvoraussetzungen bestehen. Das bedeutet, dass, wenn der Ventilator zusammen mit seiner Aufhängung nahe an der Resonanz ist, das Erreichen akzeptabler Schwingungswerte ein präziseres Auswuchten und eine genauere Wellenausrichtung erfordert, als dies normalerweise für solche Maschinen erforderlich ist. Diese Situation ist unerwünscht und sollte durch eine Erhöhung der Masse und/oder Steifigkeit der Halterung oder des Betonblocks vermieden werden.

Leitfaden zur Schwingungsüberwachung und -diagnose

Das Hauptprinzip der Zustandsüberwachung von Maschinenschwingungen (im Folgenden als Zustand bezeichnet) besteht darin, die Ergebnisse ordnungsgemäß geplanter Messungen zu beobachten, um einen Trend zunehmender Schwingungspegel zu erkennen und ihn unter dem Gesichtspunkt potenzieller Probleme zu betrachten. Die Überwachung ist in Situationen anwendbar, in denen sich Schäden langsam entwickeln und sich die Verschlechterung des Zustands des Mechanismus durch messbare physikalische Anzeichen manifestiert.

Ventilatorschwingungen, die sich aus der Entwicklung physikalischer Defekte ergeben, können in bestimmten Intervallen überwacht werden, und wenn ein Anstieg des Schwingungsniveaus festgestellt wird, kann die Beobachtungsfrequenz erhöht und eine detaillierte Zustandsanalyse durchgeführt werden. In diesem Fall können die Ursachen für die Schwingungsveränderungen auf der Grundlage der Schwingungsfrequenzanalyse identifiziert werden, was es ermöglicht, die erforderlichen Maßnahmen zu bestimmen und ihre Durchführung zu planen, lange bevor die Schäden schwerwiegend werden. In der Regel werden Maßnahmen als notwendig erachtet, wenn der Schwingungspegel um das 1,6-fache oder um 4 dB im Vergleich zum Ausgangswert ansteigt.

Das Zustandsüberwachungsprogramm besteht aus mehreren Phasen, die sich kurz wie folgt formulieren lassen:

a) den Zustand des Ventilators zu ermitteln und den Ausgangsschwingungspegel zu bestimmen (dieser kann aufgrund unterschiedlicher Installationsmethoden usw. von dem bei den Werkstests ermittelten Pegel abweichen);

b) Auswahl der Schwingungsmesspunkte;

c) die Häufigkeit der Beobachtung (Messung) bestimmen;

d) das Verfahren zur Registrierung von Informationen festzulegen;

e) die Kriterien für die Beurteilung des Schwingungszustandes des Ventilators, die Grenzwerte für die absolute Schwingung und die Schwingungsänderung zu bestimmen, die Erfahrungen aus dem Betrieb ähnlicher Maschinen zusammenzufassen.

a) den Zustand des Ventilators zu ermitteln und den Ausgangsschwingungspegel zu bestimmen (dieser kann aufgrund unterschiedlicher Installationsmethoden usw. von dem bei den Werkstests ermittelten Pegel abweichen);

b) Auswahl der Schwingungsmesspunkte;

c) die Häufigkeit der Beobachtung (Messung) bestimmen;

d) das Verfahren zur Registrierung von Informationen festzulegen;

e) die Kriterien für die Beurteilung des Schwingungszustandes des Ventilators, die Grenzwerte für die absolute Schwingung und die Schwingungsänderung zu bestimmen, die Erfahrungen aus dem Betrieb ähnlicher Maschinen zusammenzufassen.

Da Ventilatoren in der Regel bei Drehzahlen, die sich nicht der kritischen Drehzahl annähern, problemlos arbeiten, sollte sich der Schwingungspegel bei leichten Drehzahl- oder Laständerungen nicht wesentlich ändern. Es ist jedoch zu beachten, dass bei Betrieb des Ventilators mit variabler Drehzahl die festgelegten Schwingungsgrenzwerte für die maximale Betriebsdrehzahl gelten. Wenn die maximale Drehzahl nicht innerhalb der festgelegten Schwingungsgrenze erreicht werden kann, kann dies auf ein ernsthaftes Problem hinweisen und erfordert eine spezielle Untersuchung.

Einige der in Anhang C aufgeführten Diagnoseempfehlungen basieren auf Erfahrungswerten aus dem Ventilatorbetrieb und sind für eine sequenzielle Anwendung bei der Analyse der Ursachen erhöhter Schwingungen vorgesehen.

Zur qualitativen Bewertung der Schwingungen eines bestimmten Ventilators und zur Festlegung von Leitlinien für weitere Maßnahmen können die in der ISO-Norm 10816-1 festgelegten Grenzen für Schwingungszustände verwendet werden.

Es wird erwartet, dass bei neuen Ventilatoren die Schwingungspegel unter den in Tabelle 3 angegebenen Grenzwerten liegen. Diese Werte entsprechen der Grenze der Zone A des Schwingungszustands nach ISO 10816-1. Die empfohlenen Werte für die Warn- und Abschaltschwellen wurden auf der Grundlage der Analyse von Informationen über bestimmte Ventilatorentypen festgelegt.

INFORMATIONEN ZUR EINHALTUNG DER VORSCHRIFTEN

INTERNATIONALE NORMEN, DIE IN DIESER NORM ALS NORMATIVE VERWEISE VERWENDET WERDEN

Tabelle H.1

|

Benennung der zwischenstaatlichen Referenznorm

|

Bezeichnung und Titel der internationalen Referenznorm und die bedingte Angabe des Grades der Übereinstimmung mit der zwischenstaatlichen Referenznorm

|

|

ISO 1940-1-2007

|

ISO 1940-1:1986. Schwingungen. Anforderungen an die Auswuchtgüte von starren Rotoren. Teil 1. Bestimmung der zulässigen Unwucht (IDT)

|

|

ISO 5348-2002

|

ISO 5348:1999. Vibration und Schock. Mechanische Befestigung von Beschleunigungsaufnehmern (IDT)

|

|

ISO 7919-1-2002

|

ISO 7919-1:1996. Schwingungen von nicht reziproken Maschinen. Messungen an rotierenden Wellen und Kriterien für die Bewertung. Teil 1. Allgemeine Richtlinien (IDT)

|

|

ISO 10816-1-97

|

ISO 10816-1:1995. Schwingungen. Bewertung des Maschinenzustandes durch Schwingungsmessungen an nicht rotierenden Teilen. Teil 1. Allgemeine Richtlinien (IDT)

|

|

ISO 10816-3-2002

|

ISO 10816-3:1998. Schwingungen. Bewertung des Maschinenzustandes durch Schwingungsmessungen an nicht rotierenden Teilen. Teil 3. Industriemaschinen mit einer Nennleistung von mehr als 15 kW und Nenndrehzahlen von 120 bis 15000 U/min, In-Situ-Messungen (IDT)

|

|

ISO 10921-90

|

ISO 5801:1997. Industrielle Ventilatoren. Leistungsprüfung mit genormten Kanälen (NEQ)

|

|

ISO 19534-74

|

ISO 1925:2001. Schwingungen. Auswuchten. Vokabular (NEQ)

|

|

ISO 24346-80

|

ISO 2041:1990. Vibration und Schock. Vokabular (NEQ)

|

|

ISO 31322-2006 (ISO 8821:1989)

|

ISO 8821:1989. Schwingungen. Auswuchten. Richtlinien zur Berücksichtigung des Keilnuteffekts beim Auswuchten von Wellen und Einbauteilen (MOD)

|

|

ISO 31351-2007 (ISO 14695:2003)

|

ISO 14695:2003. Industrielle Ventilatoren. Schwingungsmessverfahren (MOD)

|

|

Hinweis: In dieser Tabelle werden die folgenden bedingten Bezeichnungen für den Grad der Übereinstimmung mit der Norm verwendet: IDT - identische Normen;

|

|

0 Kommentare