Sissejuhatus

Viimase pooleteise aasta jooksul on meie ettevõte saanud rohkem kui 30 päringut eri tüüpi tasakaalustusmasinate ostmise kohta. Nendele päringutele lisatud tehniliste spetsifikatsioonide analüüs näitab, et enamik neist sisaldab mitmeid omadusi, mis mõjutavad oluliselt masinate tootmise tähtaegu ja kulusid ning vähendavad ka võimalike tarnijate nimekirja. Nende hulgast paistavad silma kaks nõuet:

- Nõue tagada spetsiifiline jääktasakaalustamatus, mis ei tohiks ületada 0,1 g*mm/kg (µm).

- Nõue kanda tasakaalustusmasin mõõtevahendite registrisse.

Analüüsime nende nõuete rakendamise mõistlikkust ja teostatavust reaalse tarbija seisukohast.

1. Masina täpsusnõuete analüüs

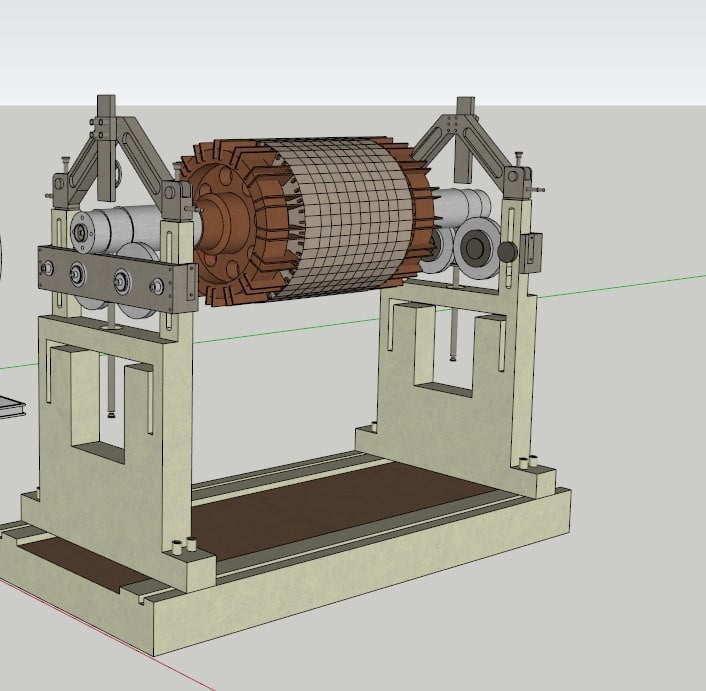

Kontrollime kliendi täpsusnõuete paikapidavust, kasutades tasakaalustusmasina tehnilist spetsifikatsiooni, mis on ette nähtud elektrimootorite, turbomootorite ja kompressorite rootorite tasakaalustamiseks kaaluga 10 kuni 1500 kg. Spetsifikaadis on sätestatud konkreetse jääkebalansside lubatud hälve, mis kliendi sõnul ei tohiks ületada 0,1 g*mm/kg.

Selle nõude kontrollimiseks viidatakse ISO 1940-1-2007 "Mehaaniline vibratsioon - Rootorite tasakaalustamise kvaliteedinõuded" tabelile 1. Selle tabeli soovituste põhjal eeldame, et elektrimootorite, turbomootorite ja kompressorite rootorite tasakaalustatuse täpsus, mida tellitav masin peaks tagama, peab vastama kvaliteediklassile G2.5. Eeldades, et tasakaalustatud rootori eeldatav töösagedus on näiteks 200 Hz (mis suure varuga katab enamiku teadaolevate masinate pöörlemissagedused), saame hõlpsasti arvutada staatilise (ühe tasapinna) tasakaalustamise puhul lubatud jääva spetsiifilise tasakaalustamatuse, kasutades standardi valemit 5: eper = 2500 / (6,28 * 200) = 1,99 g*mm/kg.

Võttes arvesse sama standardi ISO 1940-1-2007 soovitusi, mis on esitatud punktis 7, peaks kahe toega asümmeetrilise rootori lubatud väärtus dünaamilise tasakaalustamise ajal olema vähemalt 0,3 * eper, mis meie puhul oleks 0,6 g*mm/kg, mitte 0,1 g*mm/kg, nagu on nõutud esialgses tehnilises kirjelduses.

Teisisõnu, nagu meie analüüs näitab, on käesolevas tehnilises kirjelduses (ja paljudes teistes sarnastes dokumentides) esitatud nõuded tasakaalustusmasina täpsusele selgelt liiga kõrged. Nende ülemääraste nõuete praktiline rakendamine paneb tootja lahendama tõsiseid projekteerimis- ja tehnoloogilisi ülesandeid, mis tavaliselt tekivad erakordselt suure täpsusega masinate tootmisel, mis kahtlemata mõjutab masinate maksumust ja tootmise aega. Lisaks ei ole need nõuded alati tehniliselt teostatavad.

Oluline on ka märkida, et selliste täppismasinate tõhusaks toimimiseks võib potentsiaalne klient nõuda mitmete lisatingimuste täitmist, nagu näiteks vajadus termokonstantside ja puhaste ruumide, vibratsiooni isoleerivate aluste jms järele, mille loomise kulud võivad isegi ületada masina soetamisega seotud kulusid. Vastuseks kliendi esindaja (eespool nimetatud tehnilise kirjelduse autor) võimalikule vastuväitele, et selle nõude täitmine võimaldab saavutada masinal oluliselt väiksemat jääkvõimetust, mis tegelikult vastab klassile G0,4, võib neile soovitada tutvuda soovitustega ISO 22061-76 "Masinad ja tehnoloogilised seadmed. Tasakaalustuskvaliteedi klasside süsteem. Põhisätted", mis kehtis enne ISO 1940-1-2007 kasutuselevõttu.

Selle standardi 3. jaos, mille on koostanud Nõukogude Liidu parimad tasakaalustamise valdkonna spetsialistid, on põhjendatult öeldud järgmist:

- Esimese tasakaalustamise kvaliteediklassi (klass G0.4 vastavalt ISO 1940-1-2007) alla kuuluvate toodete rootoreid tuleb tasakaalustada oma laagrites oma korpuses kõigis töötingimustes, kasutades oma ajamit.

- Teise tasakaalustamise kvaliteediklassi (klass G1.0) alla kuuluvate toodete rootorid tuleb tasakaalustada oma laagrites või oma korpuses, spetsiaalse ajamiga, kui oma ajam puudub.

- 3.-11. kvaliteediklassi (klassid G2,5-G4000) kuuluvate toodete rootoreid on lubatud tasakaalustada osade või koosteüksustena.

Nende soovituste põhiolemus on, et püüdlus saavutada tasakaalustusmasinal kvaliteediklassid G0,4 ja G1,0 on sageli tehniliselt ja majanduslikult mõttetu. Pärast rootorite paigaldamist masinasse läheb saavutatud täpsus kaduma ja selle taastamiseks on vaja rootorite koostu (oma laagrites ja oma ajamiga) täiendavalt tasakaalustada, kasutades selleks teisaldatavaid vibratsioonibalansseerimisseadmeid.

Selle väite illustreeriva näitena võib vaadelda suure täpsusega silindrilise lihvpinkidel (täpsusklass "C") kasutamiseks mõeldud lihvketaste tasakaalustamist. Vastavalt eespool nimetatud ISO 1940-1-2007 tabeli 1 nõuetele peaks lihvimisratta tasakaalukvaliteet vastama vähemalt kvaliteediklassile G0,4. Arvestades, et lihvimisratta eeldatav pöörlemissagedus töö ajal on 6000 pööret minutis (100 Hz), määrame ISO 1940-1-2007 tuntud valemi 7 abil kindlaks lubatud jääktasakaalustamatuse eper, mis on 0,64 g*mm/kg.

Teisisõnu, pärast tasakaalustamispingil tasakaalustamist ei tohi lihvimisratta massikeskme nihkumine tehnoloogilise telje (tasakaalustamispingi torni telje) suhtes ületada 0,64 µm, tagades selle tolerantsi. Kuna ISO 11654-90 kohaselt on C-klassi lihvimasina spindli lubatud radiaalne kõrvalekalle 2 µm, siis pärast meie lihvimisratta paigaldamist sellele (ratta ümberbaseerimine tehnoloogilise telje ja töötelje vahel) võib jääkspetsiifiline tasakaalustamatus oluliselt suureneda ja ületada ISO 1940-1-2007 soovitatud tolerantsi vähemalt kolm korda. Sellistel ja muudel sarnastel juhtudel, nagu eespool märgitud, on vaja täiendavat tasakaalustamist, et kompenseerida kokkupaneku etapis tekkivaid vigu.

Eespool öeldu võimaldab meil väita, et enamikul juhtudest võib keskmise ja raske kaaluga tasakaalustusmasinate täpsusnõue piirduda 0,5 g*mm/kg või isegi 1,0 g*mm/kg jääva spetsiifilise tasakaalustamatuse tasemega. Selle soovituse rakendamine praktikas võimaldab tootjal oluliselt vähendada masina valmistamise keerukust ja kulusid, samas kui klient (eeldusel, et rakendatakse ratsionaalset tehnoloogilist protsessi) saab saavutada nõutava tasakaalustustäpsuse. Peamine erand sellest reeglist võivad olla väikesed spetsiaalsed tasakaalustusmasinad, mida kasutatakse näiteks güroskoopide rootorite, autoturbolaadurite jne tasakaalustamiseks. Nende masinate konstruktsiooniomadused võimaldavad saavutada jääkspetsiifilise tasakaalustamatuse taseme 0,1 g*mm/kg või vähem, mis on tehniliselt põhjendatud ja majanduslikult teostatav.

2. Vajadus lisada tasakaalustusmasinad mõõtevahendite registrisse

Viimastel aastatel on meie riigis tehtud hämmastav avastus, mis võib segadusse ajada ENIMSi** "rahus lahkunud" spetsialistid, kes töötasid välja metallilõikamismasinate klassifikaatori. Kellegi "kerge käega" on masinate turule ilmunud täiesti uut tüüpi seadmed - "vibratsiooni mõõtmise tasakaalustusmasinad", millel peab olema Vene riikliku standardi sertifikaat ja vastav märgistus.*)

Ja kõik oleks hästi, kuid äkki selgus, et "arenenud" kliendid hakkasid oma tehnilistesse spetsifikatsioonidesse lisama kohustuslikku nõuet tasakaalustusmasinate kandmiseks mõõtevahendite registrisse. Püüame mõista, kui õiguslikult ja tehniliselt põhjendatud on see nõue, samuti selle majanduslikku teostatavust.

Kõigepealt on kasulik mõista, kuidas see nõue on seotud olemasolevate regulatiivsete dokumentide soovitustega. Alustame ISO 8-82 "Metallilõikamismasinad. Üldised nõuded täpsuskatsetele". Selles standardis on sätestatud masinate klassifitseerimise põhimõtted ja põhimõtted täpsuse järgi, üldnõuded täpsuskatsetele ja üldnõuded täpsuse kontrollimise meetoditele. Oluline on märkida, et selles standardis sisalduvad viited masinate kvalitatiivsete omaduste hindamise menetlustele kasutavad ainult terminit "tõendamine" ja selles ei mainita vajadust lisada masinad mõõtevahendite registrisse ja vastavalt sellele vajadust nende "kalibreerimise" järele.

Järgmine dokument, millele tuleb tähelepanu pöörata, on ISO 20076-2007 (ISO 2953:1999) "Vibratsioon. Tasakaalustusmasinad. Spetsifikatsioonid ja nende kontrollimise meetodid". Selles standardis, milles sätestatakse konkreetsed nõuded tasakaalustusmasinate tehnilistele omadustele ja nende "tõendamise" meetoditele, puuduvad ka nõuded, mis näevad ette masinate kalibreerimise vajaduse ja nende lisamise mõõtevahendite registrisse. Sellega seoses tuleb märkida, et kalibreerimisega seotud nõuded puuduvad muud tüüpi tööpinkide standardites, näiteks ISO standardites lihvimismasinatele ja CNC-pinkidele, mis võivad samuti hõlmata erinevaid mõõtesüsteeme.

Lisaks sellele ei leidu sarnaseid nõudeid kõigi teadaolevate välismaiste tasakaalustusmasinate mudelite tehnilises dokumentatsioonis, mis on meie arvates samuti oluline pretsedent. Eespool esitatud argumentide põhjal võib teha järgmised järeldused:

- Olemasolevad regulatiivsed ja tehnilised dokumendid, mis on välja töötatud tööpinkide ja eelkõige tasakaalustusmasinate kohta, ei sisalda nõudeid nende kandmiseks mõõtevahendite registrisse ja seega ka nende kalibreerimise vajadust. Selle tulemusel suurendab selliste nõuete lisamine tehnilistesse spetsifikatsioonidesse konkureerivate hankemenetluste käigus "de facto" oluliselt masinate tootmiskulusid ja nende hilisema käitamise kulusid ning, nagu meile tundub, "de jure" rikub heauskse masinatootja õigusi, kes järgib olemasolevate regulatiivsete dokumentide mõtet ja kirjasõnu.

- Mõõtesüsteemi rutiinseid teste võib ja tuleb teha tasakaalustusmasina osana vastavalt ISO 20076-2007 (ISO 2953:1999) nõuetele ja soovitustele, mis näevad ette võrdlusrotori, katsemasside komplekti ja kalibreeritud kaalude kasutamise kontrollide ajal. Need katsed peavad tingimata hõlmama järgmisi kontrollitüüpe:

- Minimaalselt saavutatava jääkide tasakaalustamatuse kontrollimine (Umar);

- Tasakaalustamatuse vähendamise koefitsiendi (URR) kontrollimine;

- Tingimusliku tasakaalustusahela toimimise kontrollimine (rootori pööramise protseduuriga 180°).

Oluline on märkida, et need kontrollid viiakse läbi ilma mõõtesüsteemi masinast lahti võtmata ja ei nõua kalibreerimisvibratsioonistendi kasutamist, mis välistab vajaduse kaasata välisorganisatsioonide spetsialiste ning vähendab oluliselt töömahukust ja tööde maksumust. Lisaks eespool nimetatud peamistele kontrollidele saab vajaduse korral kontrollida ka teisi olulisi mõõtesüsteemi parameetreid otse masina peal (kasutades eespool nimetatud võrdlusrootorit, testkaalude komplekti ja kalibreeritud kaalusid), sh:

- Vibratsioonisignaali amplituudi ja faasi näitude korratavus mõõtmisest mõõtmiseni;

- Mõõtesüsteemi näitude lineaarsus vibratsioonisignaali amplituudi järgi;

- mõõtesüsteemi lahutusvõime (mõõtesüsteemi poolt pidevalt registreeritud minimaalne tasakaalustamatuse tase) jne.

Kokkuvõte

Autor loodab, et nii kliendid kui ka tasakaalustusmasinate tootjad mõistavad käesolevas töös esitatud argumente ja soovitusi, mille peamine eesmärk on vähendada tootmiskulusid mõlema poole jaoks, tagades samas tasakaalustusoperatsioonide nõuetekohase kvaliteedi.

*Märkus: Kui see suundumus jätkub, ei ole välistatud, et me saame peagi teada vibratsioonimõõtmise lihvimismasinate, vibratsioonimõõtmise presside ja isegi vibratsioonimõõtmise valtsimismasinate loomisest. Lõppude lõpuks on neil tasakaalustusmasinatega ühine võimalus kasutada spetsiaalseid vibratsiooni mõõtmise seadmeid.

ENIMS tähendab "Eksperimentaalne metallilõikepinkide uurimisinstituut" (Eksperментально-исследовательский институт металлорежущих станков). See oli Nõukogude Liidu uurimisinstituut, mis tegeles mitmesuguste metallilõikepinkide ja -seadmete väljatöötamise ja täiustamisega. Instituut mängis olulist rolli masinaehitustööstuse edendamisel ja metallitöötlemisseadmete standardiseerimisel, töötades välja normdokumente ja standardeid, näiteks tööpinkide klassifikaatorid ja nende täpsuse kontrollimise meetodid.

V.D. Feldman, OÜ "Kinemaatika" peaspetsialist, 2024

0 Kommentaarid