Pendahuluan

Selama satu setengah tahun terakhir, perusahaan kami telah menerima lebih dari 30 permintaan mengenai pembelian berbagai jenis mesin balancing. Analisis terhadap Spesifikasi Teknis yang dilampirkan pada pertanyaan-pertanyaan ini menunjukkan bahwa sebagian besar mencakup sejumlah karakteristik yang secara signifikan memengaruhi jadwal produksi dan biaya mesin dan juga meminimalkan daftar pemasok potensial. Di antaranya, ada dua persyaratan yang menonjol:

- Persyaratan untuk memastikan ketidakseimbangan residu tertentu, yang tidak boleh melebihi 0,1 g*mm/kg (µm).

- Persyaratan untuk memasukkan mesin timbangan ke dalam Daftar Alat Ukur.

Mari kita analisis kewajaran dan kelayakan penerapan persyaratan ini dari perspektif konsumen yang sebenarnya.

1. Analisis Persyaratan Akurasi untuk Mesin

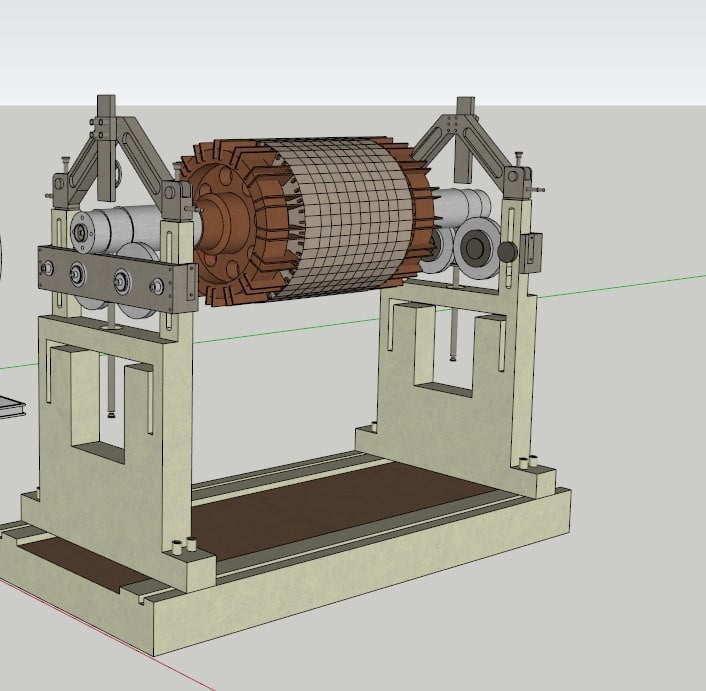

Kami akan memverifikasi validitas persyaratan akurasi pelanggan dengan menggunakan Spesifikasi Teknis untuk mesin penyeimbang yang dirancang untuk menyeimbangkan rotor motor listrik, unit turbo, dan kompresor dengan berat antara 10 hingga 1500 kg. Spesifikasi ini menetapkan toleransi untuk ketidakseimbangan residual tertentu yang, menurut pelanggan, tidak boleh melebihi 0,1 g*mm/kg.

Untuk memverifikasi persyaratan ini, kami mengacu pada Tabel 1 ISO 1940-1-2007 "Getaran mekanis - Persyaratan kualitas keseimbangan untuk rotor." Berdasarkan rekomendasi dari tabel ini, kami mengasumsikan bahwa akurasi keseimbangan rotor motor listrik, unit turbo, dan kompresor, yang harus dipastikan oleh mesin yang dipesan, harus memenuhi tingkat kualitas G2.5. Dengan mengasumsikan frekuensi rotasi operasi yang diharapkan dari rotor yang seimbang, misalnya, 200 Hz (yang dengan margin besar mencakup frekuensi rotasi sebagian besar mesin yang diketahui), kita dapat dengan mudah menghitung ketidakseimbangan spesifik sisa yang diizinkan untuk penyeimbangan statis (bidang tunggal) dengan menggunakan rumus 5 dari standar: eper = 2.500 / (6,28 * 200) = 1,99 g * mm / kg.

Mempertimbangkan rekomendasi dari standar ISO 1940-1-2007 yang sama, yang disediakan di bagian 7, nilai yang diizinkan yang ditetapkan untuk rotor asimetris dua penyangga selama penyeimbangan dinamis harus setidaknya 0,3 * eper, yang dalam kasus kami adalah 0,6 g * mm / kg, bukan 0,1 g / mm / kg seperti yang dipersyaratkan dalam Spesifikasi Teknis awal.

Dengan kata lain, seperti yang ditunjukkan oleh analisis kami, persyaratan untuk keakuratan mesin penyeimbang dalam Spesifikasi Teknis ini (dan banyak dokumen serupa lainnya) jelas berlebihan. Implementasi praktis dari persyaratan yang berlebihan ini melibatkan produsen dalam menyelesaikan tugas desain dan teknologi yang serius, biasanya muncul dalam produksi mesin dengan akurasi yang sangat tinggi, yang tidak diragukan lagi memengaruhi biaya dan waktu produksi mesin. Selain itu, persyaratan ini tidak selalu layak secara teknis.

Penting juga untuk dicatat bahwa pengoperasian yang efektif dari mesin presisi tinggi tersebut mungkin mengharuskan pelanggan potensial untuk memenuhi beberapa persyaratan tambahan, seperti kebutuhan akan ruangan yang konstan dan bersih, fondasi isolasi getaran, dll., yang biaya pembuatannya bahkan dapat melebihi biaya yang terkait dengan perolehan mesin. Menanggapi kemungkinan keberatan dari perwakilan pelanggan (penulis Spesifikasi Teknis yang disebutkan di atas) bahwa memenuhi persyaratan ini memungkinkan tercapainya ketidakseimbangan sisa yang jauh lebih rendah pada mesin, yang sebenarnya sesuai dengan tingkat G0.4, mereka dapat direkomendasikan untuk membiasakan diri dengan rekomendasi ISO 22061-76 "Mesin dan peralatan teknologi. Sistem menyeimbangkan nilai kualitas. Ketentuan dasar," yang berlaku sebelum diperkenalkannya ISO 1940-1-2007.

Bagian 3 dari standar ini, yang dipersiapkan oleh para spesialis terbaik di bidang keseimbangan dari Uni Soviet, secara wajar menyatakan hal berikut ini:

- Rotor produk yang diklasifikasikan dalam tingkat kualitas penyeimbangan pertama (tingkat G0.4 menurut ISO 1940-1-2007) harus diseimbangkan pada bantalannya sendiri di dalam rumahannya sendiri dalam semua kondisi pengoperasian menggunakan penggeraknya sendiri.

- Rotor produk yang diklasifikasikan di bawah tingkat kualitas penyeimbangan ke-2 (tingkat G1.0) harus diseimbangkan dalam bantalannya sendiri atau di dalam rumahnya sendiri, dengan penggerak khusus jika tidak ada penggeraknya sendiri.

- Rotor produk yang diklasifikasikan di bawah tingkat kualitas penyeimbangan ke-3 hingga ke-11 (tingkat G2.5 hingga G4000) diizinkan untuk diseimbangkan sebagai suku cadang atau unit perakitan.

Inti dari rekomendasi ini adalah bahwa upaya untuk mencapai tingkat kualitas penyeimbangan G0.4 dan G1.0 pada mesin penyeimbang sering kali tidak ada artinya secara teknis dan ekonomis. Setelah memasang rotor ke dalam mesin, akurasi yang dicapai akan hilang, dan untuk memulihkannya, diperlukan penyeimbangan ulang tambahan pada rakitan rotor (pada bantalannya sendiri dan dengan penggeraknya sendiri), yang dilakukan dengan menggunakan peralatan penyeimbang getaran portabel.

Sebagai contoh ilustrasi dalam tesis ini, kita dapat mempertimbangkan penyeimbangan roda gerinda yang dimaksudkan untuk digunakan pada mesin gerinda silinder presisi tinggi (kelas akurasi "C"). Menurut persyaratan Tabel 1 ISO 1940-1-2007 yang telah disebutkan sebelumnya, kualitas keseimbangan roda gerinda setidaknya harus memenuhi kelas G0.4. Mengingat bahwa frekuensi rotasi yang diharapkan dari roda gerinda selama operasi adalah 6000 rpm (100 Hz), dengan menggunakan rumus 7 yang terkenal dari ISO 1940-1-2007, kami menentukan eper ketidakseimbangan spesifik residual yang diizinkan, yaitu 0,64 g*mm/kg.

Dengan kata lain, setelah menyeimbangkan pada mesin penyeimbang, untuk memastikan toleransi ini, perpindahan pusat massa roda gerinda relatif terhadap sumbu teknologi (sumbu mandrel mesin penyeimbang) tidak boleh melebihi 0,64 µm. Karena runout radial yang diijinkan dari spindel mesin gerinda kelas "C" menurut ISO 11654-90 adalah 2 µm, setelah memasang roda gerinda kami di atasnya (melapisi ulang roda dari sumbu teknologi ke sumbu kerja), ketidakseimbangan spesifik sisa dapat meningkat secara signifikan dan melebihi toleransi yang direkomendasikan oleh ISO 1940-1-2007 setidaknya tiga kali lipat. Dalam kasus tersebut dan kasus serupa lainnya, seperti yang disebutkan sebelumnya, penyeimbangan tambahan diperlukan untuk mengkompensasi kesalahan yang timbul selama tahap perakitan.

Hal di atas memungkinkan kami untuk menyatakan bahwa dalam sebagian besar kasus, persyaratan akurasi untuk mesin penyeimbang sedang dan berat dapat dibatasi pada tingkat ketidakseimbangan spesifik sisa sebesar 0,5 g*mm/kg atau bahkan 1,0 g*mm/kg. Menerapkan rekomendasi ini dalam praktiknya memungkinkan produsen untuk secara signifikan mengurangi kerumitan dan biaya pembuatan mesin, sementara pelanggan (asalkan proses teknologi yang rasional diterapkan) dapat mencapai akurasi penyeimbangan yang diperlukan. Pengecualian utama untuk aturan ini mungkin adalah mesin penyeimbang khusus kecil yang digunakan, misalnya, untuk menyeimbangkan rotor giroskop, turbocharger otomotif, dll. Fitur desain mesin ini memungkinkan pencapaian tingkat ketidakseimbangan spesifik residual 0,1 g*mm/kg atau lebih rendah, yang secara teknis dapat dibenarkan dan layak secara ekonomi.

2. Tentang Perlunya Memasukkan Mesin Timbangan ke dalam Daftar Alat Ukur

Dalam beberapa tahun terakhir, sebuah penemuan menakjubkan telah dibuat di negara kita yang dapat membingungkan para spesialis "pergi dengan damai" dari ENIMS**, yang mengembangkan pengklasifikasian mesin pemotong logam. Dengan "tangan ringan" seseorang, jenis peralatan yang sama sekali baru telah muncul di pasar mesin - "Mesin Penyeimbang Pengukuran Getaran," yang harus memiliki Sertifikat dari Standar Negara Rusia dan penandaan yang sesuai.*)

Dan semuanya akan baik-baik saja, tetapi tiba-tiba ternyata pelanggan "tingkat lanjut" mulai memasukkan dalam Spesifikasi Teknis mereka persyaratan wajib untuk memasukkan mesin penyeimbang dalam Daftar Alat Ukur. Mari kita coba memahami bagaimana secara hukum dan teknis persyaratan ini dapat dibenarkan, serta kelayakan ekonominya.

Untuk memulainya, ada baiknya untuk memahami bagaimana persyaratan ini berhubungan dengan rekomendasi dari dokumen peraturan yang ada. Mari kita mulai dengan ISO 8-82 "Mesin Pemotong Logam. Persyaratan Umum untuk Pengujian Akurasi." Standar ini menetapkan konsep dan prinsip dasar klasifikasi mesin berdasarkan akurasi, persyaratan umum untuk pengujian akurasi, dan persyaratan umum untuk metode verifikasi akurasi. Penting untuk dicatat bahwa referensi prosedur untuk mengevaluasi karakteristik kualitatif mesin dalam standar ini hanya menggunakan istilah "verifikasi" dan tidak disebutkan perlunya memasukkan mesin ke dalam Daftar Alat Ukur dan, karenanya, perlunya "kalibrasi."

Dokumen berikutnya yang perlu diperhatikan adalah ISO 20076-2007 (ISO 2953:1999) "Getaran. Mesin Penyeimbang. Spesifikasi dan Metode untuk Verifikasinya." Standar ini, yang menetapkan persyaratan khusus untuk karakteristik teknis mesin penyeimbang dan metode "verifikasi" mereka, juga tidak memiliki persyaratan yang menyediakan kebutuhan untuk mengkalibrasi mesin dan memasukkannya ke dalam Daftar Alat Ukur. Dalam hal ini, perlu dicatat bahwa persyaratan yang terkait dengan kalibrasi tidak ada dalam standar untuk jenis peralatan mesin lainnya, seperti ISO untuk mesin gerinda dan mesin CNC, yang mungkin juga mencakup berbagai sistem pengukuran.

Selain itu, persyaratan serupa tidak ditemukan dalam dokumentasi teknis untuk semua model mesin timbangan asing yang dikenal, yang menurut kami juga merupakan preseden penting. Berdasarkan argumen yang disajikan di atas, dapat ditarik kesimpulan sebagai berikut:

- Dokumen peraturan dan teknis yang ada saat ini yang dikembangkan untuk peralatan mesin dan, khususnya, untuk mesin penyeimbang, tidak menyertakan persyaratan untuk dimasukkan ke dalam Daftar Alat Ukur dan, oleh karena itu, kebutuhan kalibrasi. Akibatnya, pencantuman persyaratan tersebut dalam Spesifikasi Teknis selama prosedur pengadaan kompetitif "de facto" secara signifikan meningkatkan biaya produksi mesin dan biaya untuk operasi selanjutnya dan, menurut kami, "de jure" melanggar hak-hak produsen mesin bonafid yang mengikuti isi dan semangat dokumen peraturan yang ada.

- Pengujian rutin sistem pengukuran dapat dan harus dilakukan sebagai bagian dari mesin penyeimbang sesuai dengan persyaratan dan rekomendasi ISO 20076-2007 (ISO 2953:1999), yang mengatur penggunaan rotor referensi, satu set anak timbangan uji, dan timbangan yang dikalibrasi selama pengujian. Pengujian ini harus mencakup jenis pemeriksaan berikut ini:

- Memeriksa ketidakseimbangan residual minimal yang dapat dicapai (Umar);

- Memeriksa koefisien pengurangan ketidakseimbangan (URR);

- Memeriksa pengoperasian sirkuit penyeimbangan bersyarat (dengan prosedur rotasi rotor sebesar 180°).

Penting untuk diperhatikan bahwa pemeriksaan ini dilakukan tanpa membongkar sistem pengukuran dari mesin dan tidak memerlukan penggunaan dudukan getaran kalibrasi, sehingga tidak perlu melibatkan spesialis dari organisasi eksternal dan secara signifikan mengurangi intensitas tenaga kerja dan biaya pekerjaan. Selain pemeriksaan utama yang disebutkan di atas, jika perlu, parameter penting lainnya dari sistem pengukuran dapat diperiksa langsung pada mesin (menggunakan rotor referensi yang disebutkan di atas, satu set bobot uji, dan timbangan yang dikalibrasi), termasuk:

- Pengulangan pembacaan sinyal getaran amplitudo dan fase dari satu pengukuran ke pengukuran lainnya;

- Linieritas pembacaan sistem pengukuran dengan amplitudo sinyal getaran;

- Kemampuan resolusi sistem pengukuran (tingkat ketidakseimbangan minimum yang dicatat secara stabil oleh sistem pengukuran), dll.

Kesimpulan

Penulis berharap bahwa pelanggan dan produsen mesin balancing akan memahami argumen dan rekomendasi yang ditetapkan dalam karya ini, yang tujuan utamanya adalah untuk meminimalkan biaya produksi bagi kedua belah pihak sambil memastikan kualitas operasi balancing yang tepat.

*Catatan: Jika tren ini terus berkembang, tidak menutup kemungkinan bahwa kita akan segera belajar tentang pembuatan Mesin Penggiling Pengukuran Getaran, Mesin Press Pengukuran Getaran, dan bahkan Mesin Penggiling Pengukuran Getaran. Bagaimanapun, mereka berbagi dengan mesin penyeimbang kemungkinan penggunaan peralatan pengukuran getaran khusus.

ENIMS adalah singkatan dari "Institut Penelitian Eksperimental Peralatan Mesin Pemotong Logam" (Экспериментально-исследовательский институт металлорежущих станков). Ini adalah lembaga penelitian di Uni Soviet yang didedikasikan untuk pengembangan dan peningkatan berbagai jenis mesin dan peralatan pemotongan logam. Lembaga ini memainkan peran penting dalam kemajuan industri pembuatan mesin dan standarisasi peralatan pengerjaan logam dengan mengembangkan dokumen peraturan dan standar, seperti pengklasifikasian peralatan mesin dan metode untuk pengujian akurasinya.

V.D. Feldman, Kepala Spesialis LLC "Kinematika," 2024

Komentar 0