Przenośna wyważarka i analizator drgań Balanset-1A

$2,367.66 + VAT (jeśli dotyczy)

2-kanałowa przenośna wyważarka Balanset-1A, pełny zestaw. Profesjonalne, przenośne urządzenie do dynamicznego wyważania w dwóch płaszczyznach. Zaprojektowane do wyważania w terenie urządzeń wirujących: kruszarek, wentylatorów, rozdrabniaczy, ślimaków, wałów, wirówek, turbin i innych. 2 kanały wibracyjne 250. Czytaj więcej

Równoważenie wentylatorów

(Informacje wykorzystane z ISO 31350-2007 WIBRACJE. WENTYLATORY PRZEMYSŁOWE. WYMAGANIA DOTYCZĄCE WYTWARZANYCH DRGAŃ I JAKOŚCI WYWAŻANIA)

Wibracje wytwarzane przez wentylator są jedną z jego najważniejszych cech technicznych. Wskazuje ona na jakość projektu i wykonania produktu. Zwiększone wibracje mogą wskazywać na niewłaściwą instalację wentylatora, pogorszenie jego stanu technicznego itp. Z tego powodu wibracje wentylatora są zwykle mierzone podczas testów akceptacyjnych, podczas instalacji przed uruchomieniem, a także podczas wykonywania programu monitorowania stanu maszyny. Dane dotyczące drgań wentylatora są również wykorzystywane przy projektowaniu jego podpór i podłączonych systemów (kanałów). Pomiary wibracji są zwykle wykonywane przy otwartych portach ssawnych i tłocznych, ale należy zauważyć, że wibracje wentylatora mogą się znacznie różnić w zależności od zmian aerodynamiki przepływu powietrza, prędkości obrotowej i innych cech.

Normy ISO 10816-1-97, ISO 10816-3-2002 i ISO 31351-2007 określają metody pomiarowe i definiują lokalizacje czujników drgań. Jeśli pomiary drgań są przeprowadzane w celu oceny ich wpływu na kanał lub podstawę wentylatora, punkty pomiarowe są odpowiednio wybierane.

Pomiary drgań wentylatorów mogą być kosztowne, a czasami ich koszt znacznie przekracza koszt wytworzenia samego produktu. Dlatego wszelkie ograniczenia dotyczące wartości poszczególnych dyskretnych składowych drgań lub parametrów drgań w pasmach częstotliwości powinny być wprowadzane tylko wtedy, gdy przekroczenie tych wartości wskazuje na awarię wentylatora. Liczba punktów pomiaru drgań powinna być również ograniczona w oparciu o zamierzone wykorzystanie wyników pomiarów. Zazwyczaj do oceny stanu wibracyjnego wentylatora wystarczy pomiar drgań na podporach wentylatora.

Podstawa jest tym, na czym montowany jest wentylator i co zapewnia niezbędne wsparcie dla wentylatora. Masa i sztywność podstawy są tak dobrane, aby zapobiec wzmocnieniu przenoszonych przez nią wibracji.

Podpory są dwojakiego rodzaju:

- podparcie zgodne: System podparcia wentylatora zaprojektowany tak, aby pierwsza częstotliwość drgań własnych podparcia była znacznie niższa niż częstotliwość obrotowa wentylatora. Przy określaniu stopnia zgodności podpory należy wziąć pod uwagę elastyczne wkładki między wentylatorem a konstrukcją wsporczą. Zgodność podpory jest zapewniona poprzez zawieszenie wentylatora na sprężynach lub umieszczenie podpory na elastycznych elementach (sprężynach, gumowych izolatorach itp.). Częstotliwość drgań własnych układu zawieszenie - wentylator jest zwykle mniejsza niż 25% częstotliwości odpowiadającej minimalnej prędkości obrotowej testowanego wentylatora.

- podpora sztywna: System podparcia wentylatora zaprojektowany tak, aby pierwsza częstotliwość drgań własnych podparcia była znacznie wyższa niż robocza częstotliwość obrotowa. Sztywność podstawy wentylatora jest względna. Powinna być rozpatrywana w porównaniu ze sztywnością łożysk maszyny. Stosunek drgań obudowy łożyska do drgań podstawy charakteryzuje wpływ podatności podstawy. Podstawę można uznać za sztywną i wystarczająco masywną, jeśli amplituda drgań podstawy (w dowolnym kierunku) w pobliżu stóp maszyny lub ramy nośnej jest mniejsza niż 25% maksymalnego wyniku pomiaru drgań uzyskanego na najbliższym wsporniku łożyska (w dowolnym kierunku).

Ponieważ masa i sztywność tymczasowej podstawy, na której wentylator jest instalowany podczas testów fabrycznych, może znacznie różnić się od warunków instalacji w miejscu pracy, wartości graniczne warunków fabrycznych mają zastosowanie do wibracji wąskopasmowych w zakresie częstotliwości obrotowych, a do testowania wentylatora na miejscu - do wibracji szerokopasmowych, określających ogólny stan wibracyjny maszyny. Miejsce pracy to ostateczna lokalizacja instalacji wentylatora, dla której określane są warunki pracy.

Kategorie fanów (kategorie BV)

Wentylatory są klasyfikowane w oparciu o charakterystykę ich przeznaczenia, klasy dokładności wyważania i zalecane wartości graniczne parametrów drgań. Konstrukcja i przeznaczenie wentylatora są kryteriami, które umożliwiają klasyfikację wielu typów wentylatorów zgodnie z dopuszczalnymi wartościami niewyważenia i poziomami drgań (kategorie BV).

Tabela 1 przedstawia kategorie, do których można przypisać wentylatory na podstawie warunków ich zastosowania, biorąc pod uwagę dopuszczalne wartości niewyważenia i poziomy wibracji. Kategoria wentylatora jest określana przez producenta.

Tabela 1 - Kategorie wentylatorów

| Warunki stosowania | Przykłady | Pobór mocy, kW | Kategoria BV |

| Przestrzenie mieszkalne i biurowe | Wentylatory sufitowe i do poddaszy, klimatyzatory okienne | ≤ 0.15 | BV-1 |

| > 0.15 | BV-2 | ||

| Budynki i pomieszczenia rolnicze | Wentylatory do systemów wentylacji i klimatyzacji; Wentylatory w urządzeniach szeregowych | ≤ 3.7 | BV-2 |

| > 3.7 | BV-3 | ||

| Procesy przemysłowe i wytwarzanie energii | Wentylatory w przestrzeniach zamkniętych, kopalniach, przenośnikach, kotłach, tunelach aerodynamicznych, systemach oczyszczania gazów | ≤ 300 | BV-3 |

| > 300 | patrz ISO 10816-3 | ||

| Transport, w tym statki morskie | Fani lokomotyw, ciężarówek i wagonów | ≤ 15 | BV-3 |

| > 15 | BV-4 | ||

| Tunele | Wentylatory do wentylacji metra, tuneli i garaży | ≤ 75 | BV-3 |

| > 75 | BV-4 | ||

| Dowolny | BV-4 | ||

| Produkcja petrochemiczna | Wentylatory do usuwania niebezpiecznych gazów i stosowane w innych procesach technologicznych | ≤ 37 | BV-3 |

| > 37 | BV-4 | ||

| Produkcja chipów komputerowych | Wentylatory do tworzenia czystych pomieszczeń | Dowolny | BV-5 |

| Uwagi

1 Niniejsza norma dotyczy tylko wentylatorów o mocy mniejszej niż 300 kW. Ocena drgań wentylatorów o większej mocy jest zgodna z normą ISO 10816-3. Standardowe silniki elektryczne mogą jednak mieć moc znamionową do 355 kW. Wentylatory z takimi silnikami elektrycznymi powinny być akceptowane zgodnie z niniejszą normą.

2 Tabela 1 nie ma zastosowania do niskoobrotowych lekkich wentylatorów osiowych o dużej średnicy (zwykle od 2800 do 12500 mm) stosowanych w wymiennikach ciepła, wieżach chłodniczych itp. Klasa dokładności wyważania dla takich wentylatorów powinna wynosić G16, a kategoria wentylatora - BV-3.

|

|||

Przy zakupie poszczególnych elementów wirnika (kół lub wirników) do późniejszej instalacji w wentylatorze, należy kierować się klasą dokładności wyważania tych elementów (patrz tabela 2), a przy zakupie wentylatora jako całości, należy również wziąć pod uwagę wyniki fabrycznych testów wibracyjnych (tabela 4) i wibracji na miejscu (tabela 5). Zazwyczaj charakterystyki te są uzgodnione, więc wyboru wentylatora można dokonać w oparciu o jego kategorię BV.

Kategoria określona w tabeli 1 jest typowa dla normalnego użytkowania wentylatorów, ale w uzasadnionych przypadkach klient może zażądać wentylatora o innej kategorii BV. Zaleca się określenie kategorii BV wentylatora, klasy dokładności wyważania i dopuszczalnych poziomów drgań w umowie dostawy sprzętu.

Oddzielna umowa między klientem a producentem może zostać zawarta w odniesieniu do warunków instalacji wentylatora, tak aby testy fabryczne zmontowanego wentylatora uwzględniały planowane warunki instalacji w miejscu pracy. W przypadku braku takiej umowy, nie ma ograniczeń co do rodzaju podstawy (sztywna lub zgodna) do testów fabrycznych.

Równoważenie wentylatorów

Postanowienia ogólne

Producent wentylatorów jest odpowiedzialny za wyważanie wentylatorów zgodnie z odpowiednim dokumentem regulacyjnym. Norma ta opiera się na wymaganiach normy ISO 1940-1. Wyważanie jest zwykle przeprowadzane na bardzo czułych, specjalnie zaprojektowanych wyważarkach, co pozwala na dokładną ocenę niewyważenia szczątkowego.

Klasy dokładności wyważania wentylatorów

Klasy dokładności wyważania dla kół wentylatora są stosowane zgodnie z tabelą 2. Producent wentylatora może przeprowadzić wyważanie dla kilku elementów montażowych, które mogą obejmować, oprócz koła, wał, sprzęgło, koło pasowe itp. Ponadto, wyważenia mogą wymagać poszczególne elementy zespołu.

Tabela 2 - Klasy dokładności równoważenia

|

Kategoria wentylatora

|

Klasa dokładności wyważania wirnika (koła)

|

|

BV-1

|

G16

|

|

BV-2

|

G16

|

|

BV-3

|

G6.3

|

|

BV-4

|

G2.5

|

|

BV-5

|

G1.0

|

|

Uwaga: Wentylatory kategorii BV-1 mogą obejmować małe wentylatory o wadze poniżej 224 g, dla których trudno jest utrzymać określoną dokładność wyważania. W takim przypadku równomierność rozkładu masy względem osi obrotu wentylatora powinna być zapewniona przez technologię produkcji.

|

|

Pomiar drgań wentylatora

Wymagania dotyczące pomiarów

Postanowienia ogólne

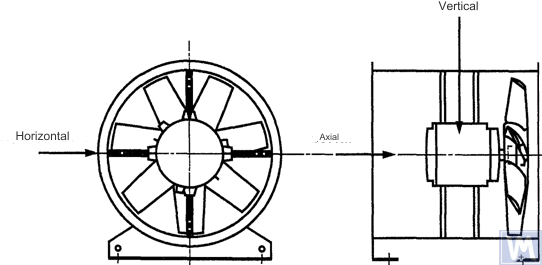

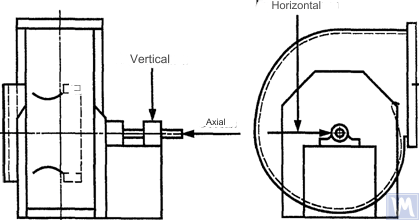

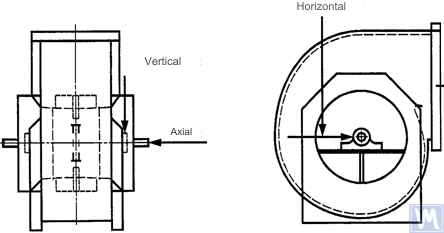

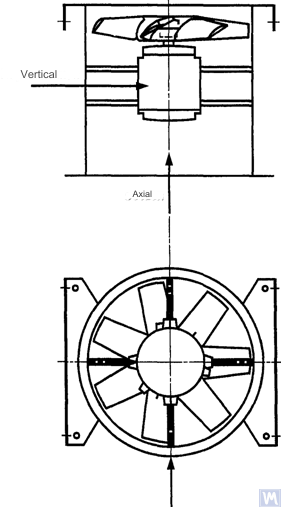

Rysunki 1 - 4 przedstawiają niektóre możliwe punkty pomiarowe i kierunki na każdym łożysku wentylatora. Wartości podane w tabeli 4 odnoszą się do pomiarów w kierunku prostopadłym do osi obrotu. Liczba i lokalizacja punktów pomiarowych zarówno dla testów fabrycznych, jak i pomiarów na miejscu są ustalane według uznania producenta lub w porozumieniu z klientem. Zaleca się dokonywanie pomiarów na łożyskach wału koła wentylatora (wirnika). Jeśli nie jest to możliwe, czujnik powinien być zainstalowany w miejscu, w którym zapewnione jest najkrótsze połączenie mechaniczne między nim a łożyskiem. Czujnik nie powinien być montowany na niepodpartych panelach, obudowie wentylatora, elementach obudowy lub innych miejscach niepołączonych bezpośrednio z łożyskiem (takie wyniki pomiarów mogą być wykorzystane, ale nie do oceny stanu wibracyjnego wentylatora, lecz do uzyskania informacji o drganiach przenoszonych na kanał lub podstawę - patrz ISO 31351 i ISO 5348.

Rysunek 1. Lokalizacja czujnika trójwspółrzędnego dla poziomo zamontowanego wentylatora osiowego

Rysunek 2. Lokalizacja czujnika trójwspółrzędnego dla wentylatora promieniowego z pojedynczym ssaniem

Rysunek 3. Lokalizacja czujnika trójwspółrzędnego dla wentylatora promieniowego z podwójnym ssaniem

Rysunek 4. Lokalizacja czujnika trójwspółrzędnego dla wentylatora osiowego zamontowanego pionowo

Pomiary w kierunku poziomym powinny być wykonywane pod kątem prostym do osi wału. Pomiary w kierunku pionowym powinny być wykonywane pod kątem prostym do kierunku pomiaru poziomego i prostopadle do wału wentylatora. Pomiary w kierunku wzdłużnym powinny być wykonywane równolegle do osi wału.

Pomiary przy użyciu czujników bezwładnościowych

Wszystkie wartości drgań określone w niniejszej normie odnoszą się do pomiarów wykonanych przy użyciu czujników bezwładnościowych, których sygnał odtwarza ruch obudowy łożyska.

Stosowane czujniki mogą być akcelerometrami lub czujnikami prędkości. Szczególną uwagę należy zwrócić na prawidłowe zamocowanie czujników: bez przerw na powierzchni podparcia, bez wahań i rezonansów. Rozmiar i masa czujników oraz systemu mocowania nie powinny być zbyt duże, aby uniknąć znaczących zmian w mierzonych drganiach. Całkowity błąd spowodowany metodą mocowania czujnika i kalibracją systemu pomiarowego nie powinien przekraczać +/- 10% zmierzonej wartości.

Pomiary przy użyciu czujników bezdotykowych

Po uzgodnieniu między użytkownikiem a producentem można ustalić wymagania dotyczące maksymalnego dopuszczalnego przemieszczenia wału (patrz ISO 7919-1) w łożyskach ślizgowych. Odpowiednie pomiary mogą być wykonywane przy użyciu czujników bezdotykowych.

W tym przypadku system pomiarowy określa przemieszczenie powierzchni wału względem obudowy łożyska. Oczywistym jest, że dopuszczalna amplituda przemieszczeń nie powinna przekraczać wartości luzu łożyskowego. Wartość luzu zależy od rozmiaru i typu łożyska, obciążenia (promieniowego lub osiowego) i kierunku pomiaru (niektóre konstrukcje łożysk mają otwór eliptyczny, dla którego luz w kierunku poziomym jest większy niż w kierunku pionowym). Różnorodność czynników, które należy wziąć pod uwagę, nie pozwala na ustalenie jednolitych limitów przemieszczenia wału, ale niektóre zalecenia przedstawiono w tabeli 3. Wartości podane w tej tabeli stanowią procent całkowitej wartości luzu promieniowego w łożysku w każdym kierunku.

Tabela 3 - Maksymalne względne przemieszczenie wału w łożysku

| Stan wibracji wentylatora | Maksymalne zalecane przemieszczenie, procent wartości prześwitu (wzdłuż dowolnej osi) |

| Uruchomienie/stan zadowalający | Mniej niż 25% |

| Ostrzeżenie | +50% |

| Wyłączenie | +70% |

| 1) Wartości luzu promieniowego i osiowego dla danego łożyska należy uzyskać od jego dostawcy. | |

Podane wartości uwzględniają "fałszywe" przemieszczenia powierzchni wału. Te "fałszywe" przemieszczenia pojawiają się w wynikach pomiarów, ponieważ oprócz drgań wału, bicia mechaniczne również wpływają na te wyniki, jeśli wał jest wygięty lub ma nieokrągły kształt. W przypadku korzystania z czujnika bezkontaktowego wyniki pomiarów będą również obejmować bicie elektryczne określone przez właściwości magnetyczne i elektryczne materiału wału w punkcie pomiaru. Uważa się, że podczas rozruchu i późniejszej normalnej pracy wentylatora, zakres sumy bicia mechanicznego i elektrycznego w punkcie pomiarowym nie powinien przekraczać większej z dwóch wartości: 0,0125 mm lub 25% zmierzonej wartości przemieszczenia. Bicia są określane przez powolne obracanie wału (z prędkością od 25 do 400 obr./min), gdy wpływ sił spowodowanych niewyważeniem wirnika jest pomijalny. Aby spełnić ustaloną tolerancję bicia, może być wymagana dodatkowa obróbka wału. Czujniki bezkontaktowe powinny być w miarę możliwości montowane bezpośrednio na obudowie łożyska.

Podane wartości graniczne odnoszą się wyłącznie do wentylatora pracującego w trybie nominalnym. Jeśli konstrukcja wentylatora pozwala na pracę ze zmienną prędkością obrotową, możliwe są wyższe poziomy wibracji przy innych prędkościach ze względu na nieunikniony wpływ rezonansów.

Jeśli konstrukcja wentylatora pozwala na zmianę pozycji łopatek względem przepływu powietrza w porcie wlotowym, podane wartości powinny być stosowane dla warunków z całkowicie otwartymi łopatkami. Należy zauważyć, że przeciągnięcie przepływu powietrza, szczególnie zauważalne przy dużych kątach łopatek względem wlotu powietrza, może prowadzić do zwiększonego poziomu wibracji.

System wspomagania wentylatorów

Stan wibracyjny wentylatorów po instalacji jest określany z uwzględnieniem sztywności podpory. Podpora jest uważana za sztywną, jeśli pierwsza częstotliwość drgań własnych układu "wentylator - podpora" przekracza prędkość obrotową. Zazwyczaj, w przypadku montażu na dużych betonowych fundamentach, podporę można uznać za sztywną, a w przypadku montażu na wibroizolatorach - za zgodną. Stalowa rama, często używana do montażu wentylatorów, może należeć do jednego z dwóch typów podpór. W przypadku wątpliwości co do typu podpory wentylatora, można przeprowadzić obliczenia lub testy w celu określenia pierwszej częstotliwości drgań własnych systemu. W niektórych przypadkach wspornik wentylatora należy uznać za sztywny w jednym kierunku i podatny w innym.

Limity dopuszczalnych wibracji wentylatora podczas testów fabrycznych

Graniczne poziomy drgań podane w tabeli 4 dotyczą zmontowanych wentylatorów. Odnoszą się one do wąskopasmowych pomiarów prędkości drgań na wspornikach łożysk dla częstotliwości obrotowej stosowanej podczas testów fabrycznych.

Tabela 4 - Wartości graniczne wibracji podczas testów fabrycznych

| Kategoria wentylatora | Wartość graniczna RMS prędkości drgań, mm/s | |

| Sztywne wsparcie | Zgodność z przepisami | |

| BV-1 | 9.0 | 11.2 |

| BV-2 | 3.5 | 5.6 |

| BV-3 | 2.8 | 3.5 |

| BV-4 | 1.8 | 2.8 |

| BV-5 | 1.4 | 1.8 |

| Uwagi

1 Zasady przeliczania jednostek prędkości drgań na jednostki przemieszczenia lub przyspieszenia dla drgań wąskopasmowych określono w dodatku A.

2 Wartości w tej tabeli odnoszą się do nominalnego obciążenia i nominalnej częstotliwości obrotowej wentylatora pracującego w trybie z otwartymi łopatkami kierowniczymi wlotu. Wartości graniczne dla innych warunków obciążenia powinny zostać uzgodnione między producentem a klientem, ale zaleca się, aby nie przekraczały one wartości tabelarycznych więcej niż 1,6 razy.

|

||

Limity dopuszczalnych wibracji wentylatora podczas testów na miejscu

Wibracje każdego wentylatora w miejscu pracy zależą nie tylko od jakości jego wyważenia. Wpływ mają również czynniki związane z instalacją, takie jak masa i sztywność systemu nośnego. Dlatego też producent wentylatora nie jest odpowiedzialny za poziom wibracji wentylatora w miejscu jego pracy, chyba że jest to określone w umowie.

Tabela 5 zawiera zalecane wartości graniczne (w jednostkach prędkości drgań dla drgań szerokopasmowych na obudowach łożysk) dla normalnej pracy wentylatorów różnych kategorii.

Tabela 5 - Dopuszczalne wartości drgań w miejscu eksploatacji

| Stan wibracji wentylatora | Kategoria wentylatora | Wartość graniczna RMS prędkości drgań, mm/s | |

| Sztywne wsparcie | Zgodność z przepisami | ||

| Uruchomienie | BV-1 | 10 | 11.2 |

| BV-2 | 5.6 | 9.0 | |

| BV-3 | 4.5 | 6.3 | |

| BV-4 | 2.8 | 4.5 | |

| BV-5 | 1.8 | 2.8 | |

| Ostrzeżenie | BV-1 | 10.6 | 14.0 |

| BV-2 | 9.0 | 14.0 | |

| BV-3 | 7.1 | 11.8 | |

| BV-4 | 4.5 | 7.1 | |

| BV-5 | 4.0 | 5.6 | |

| Wyłączenie | BV-1 | __1) | __1) |

| BV-2 | __1) | __1) | |

| BV-3 | 9.0 | 12.5 | |

| BV-4 | 7.1 | 11.2 | |

| BV-5 | 5.6 | 7.1 | |

| 1) Poziom wyłączenia dla wentylatorów kategorii BV-1 i BV-2 jest ustalany na podstawie długoterminowej analizy wyników pomiarów drgań. | |||

Wibracje nowo uruchamianych wentylatorów nie powinny przekraczać poziomu "rozruchowego". Oczekuje się, że w miarę działania wentylatora jego poziom wibracji wzrośnie z powodu procesów zużycia i skumulowanego wpływu czynników wpływających. Taki wzrost wibracji jest generalnie naturalny i nie powinien powodować obaw, dopóki nie osiągnie poziomu "ostrzegawczego".

Po osiągnięciu "ostrzegawczego" poziomu wibracji konieczne jest zbadanie przyczyn zwiększonych wibracji i określenie środków mających na celu ich zmniejszenie. Praca wentylatora w tym stanie powinna być stale monitorowana i ograniczona do czasu wymaganego do zidentyfikowania środków eliminujących przyczyny zwiększonych wibracji.

Jeśli poziom wibracji osiągnie poziom "wyłączenia", należy natychmiast podjąć środki w celu wyeliminowania przyczyn zwiększonych wibracji, w przeciwnym razie wentylator powinien zostać zatrzymany. Zwlekanie z doprowadzeniem poziomu wibracji do akceptowalnego poziomu może doprowadzić do uszkodzenia łożysk, pęknięć wirnika i w punktach spawania obudowy wentylatora, co ostatecznie doprowadzi do zniszczenia wentylatora.

Podczas oceny stanu wibracyjnego wentylatora istotne jest monitorowanie zmian poziomu wibracji w czasie. Nagła zmiana poziomu wibracji wskazuje na potrzebę natychmiastowej kontroli wentylatora i podjęcia działań konserwacyjnych. Podczas monitorowania zmian wibracji nie należy brać pod uwagę procesów przejściowych spowodowanych, na przykład, wymianą smaru lub procedurami konserwacyjnymi.

Wpływ procedury zgromadzenia

Oprócz kół, wentylatory zawierają inne elementy obrotowe, które mogą wpływać na poziom wibracji wentylatora: koła pasowe, pasy, sprzęgła, wirniki silników lub inne urządzenia napędowe. Jeśli warunki zamówienia wymagają dostarczenia wentylatora bez urządzenia napędowego, przeprowadzenie testów montażowych w celu określenia poziomów wibracji może być niepraktyczne dla producenta. W takim przypadku, nawet jeśli producent wyważył koło wentylatora, nie ma pewności, że wentylator będzie działał płynnie, dopóki wał wentylatora nie zostanie podłączony do napędu, a cała maszyna nie zostanie przetestowana pod kątem wibracji podczas rozruchu.

Zazwyczaj po montażu wymagane jest dodatkowe wyważenie, aby zredukować poziom wibracji do akceptowalnego poziomu. W przypadku wszystkich nowych wentylatorów kategorii BV-3, BV-4 i BV-5 zaleca się wykonanie pomiaru drgań dla zmontowanej maszyny przed jej uruchomieniem. Pozwoli to ustalić poziom bazowy i nakreśli dalsze działania konserwacyjne.

Producenci wentylatorów nie ponoszą odpowiedzialności za wpływ na wibracje części napędu zainstalowanych po testach fabrycznych.

Narzędzia do pomiaru i kalibracji drgań

Narzędzia pomiarowe

Używane narzędzia pomiarowe i wyważarki muszą być zweryfikowane i spełniać wymagania zadania. Odstęp między weryfikacjami jest określony przez zalecenia producenta dla narzędzi pomiarowych (testowych). Stan narzędzi pomiarowych musi zapewniać ich normalne działanie przez cały okres testowania.

Personel pracujący z narzędziami pomiarowymi musi posiadać wystarczające umiejętności i doświadczenie, aby wykryć potencjalne usterki i pogorszenie jakości narzędzi pomiarowych.

Kalibracja

Wszystkie narzędzia pomiarowe muszą być skalibrowane zgodnie z normami. Złożoność procedury kalibracji może wahać się od prostej kontroli fizycznej do kalibracji całego systemu. Masy korygujące używane do określenia niewyważenia szczątkowego zgodnie z normą ISO 1940-1 mogą być również używane do kalibracji narzędzi pomiarowych.

Dokumentacja

Równoważenie

Na żądanie, jeśli jest to przewidziane w warunkach umowy, klientowi może zostać dostarczony raport z testu wyważenia wentylatora, który powinien zawierać następujące informacje:

- Nazwa producenta wyważarki, numer modelu;

- Typ instalacji wirnika: między podporami lub wspornikowo;

- Metoda równoważenia: statyczna lub dynamiczna;

- Masa obracających się części zespołu wirnika;

- Pozostały brak równowagi w każdej płaszczyźnie korekcji;

- Dopuszczalne niewyważenie szczątkowe w każdej płaszczyźnie korekcji;

- Klasa dokładności równoważenia;

- Kryteria akceptacji: przyjęty/odrzucony;

- Certyfikat równoważenia (w razie potrzeby).

- Nazwa producenta wyważarki, numer modelu;

- Typ instalacji wirnika: między podporami lub wspornikowo;

- Metoda równoważenia: statyczna lub dynamiczna;

- Masa obracających się części zespołu wirnika;

- Pozostały brak równowagi w każdej płaszczyźnie korekcji;

- Dopuszczalne niewyważenie szczątkowe w każdej płaszczyźnie korekcji;

- Klasa dokładności równoważenia;

- Kryteria akceptacji: przyjęty/odrzucony;

- Certyfikat równoważenia (w razie potrzeby).

Wibracje

Na żądanie, jeśli jest to przewidziane w warunkach umowy, klientowi może zostać dostarczony raport z testu wibracji wentylatora, który powinien zawierać następujące informacje:

- Zastosowane narzędzia pomiarowe;

- Metoda mocowania czujnika wibracji;

- Parametry pracy wentylatora (przepływ powietrza, ciśnienie, moc);

- Częstotliwość obrotowa wentylatora;

- Typ wspornika: sztywny lub zgodny;

- Zmierzone wibracje:

1) Pozycje czujnika drgań i osie pomiarowe,

2) Jednostki pomiarowe i poziomy odniesienia drgań,

3) Zakres częstotliwości pomiaru (wąskie lub szerokie pasmo częstotliwości);

- Dopuszczalny poziom drgań;

- Zmierzony poziom drgań;

- Kryteria akceptacji: przyjęty/odrzucony;

- Certyfikat poziomu wibracji (w razie potrzeby).

- Zastosowane narzędzia pomiarowe;

- Metoda mocowania czujnika wibracji;

- Parametry pracy wentylatora (przepływ powietrza, ciśnienie, moc);

- Częstotliwość obrotowa wentylatora;

- Typ wspornika: sztywny lub zgodny;

- Zmierzone wibracje:

1) Pozycje czujnika drgań i osie pomiarowe,

2) Jednostki pomiarowe i poziomy odniesienia drgań,

3) Zakres częstotliwości pomiaru (wąskie lub szerokie pasmo częstotliwości);

- Dopuszczalny poziom drgań;

- Zmierzony poziom drgań;

- Kryteria akceptacji: przyjęty/odrzucony;

- Certyfikat poziomu wibracji (w razie potrzeby).

METODY WYWAŻANIA WENTYLATORÓW NA WYWAŻARCE

B.1. Wentylator z napędem bezpośrednim

B.1.1. Postanowienia ogólne

Koło wentylatora, które jest montowane bezpośrednio na wale silnika podczas montażu, powinno być wyważone zgodnie z tą samą zasadą uwzględniania efektu rowka wpustowego, co w przypadku wału silnika.

Silniki z poprzednich lat produkcji mogły być wyważane przy użyciu pełnego rowka wpustowego. Obecnie wały silników są wyważane przy użyciu półrowka, zgodnie z normą ISO 31322, i oznaczane literą H (patrz ISO 31322).

B.1.2. Silniki wyważone z pełnym wpustem

Koło wentylatora, zamontowane na wale silnika wyważonym z pełnym rowkiem wpustowym, powinno być wyważone bez wpustu na stożkowym trzpieniu mocującym.

B.1.3. Silniki zbalansowane z półprzełącznikiem

W przypadku koła wentylatora zamontowanego na wale silnika wyważonego za pomocą półosi, możliwe są następujące opcje:

a) jeśli koło ma stalową piastę, po wyważeniu należy wyciąć w niej rowek;

b) wyważenie na stożkowym trzpieniu z półkluczem umieszczonym w rowku wpustowym;

c) wyważyć na trzpieniu z jednym lub kilkoma rowkami wpustowymi (patrz B.3), używając pełnych kluczy.

a) jeśli koło ma stalową piastę, po wyważeniu należy wyciąć w niej rowek;

b) wyważenie na stożkowym trzpieniu z półkluczem umieszczonym w rowku wpustowym;

c) wyważyć na trzpieniu z jednym lub kilkoma rowkami wpustowymi (patrz B.3), używając pełnych kluczy.

B.2. Wentylatory napędzane przez inny wał

Jeśli to możliwe, wszystkie obracające się elementy, w tym wał wentylatora i koło pasowe, powinny być wyważane jako jedna jednostka. Jeśli jest to niepraktyczne, wyważanie należy przeprowadzić na trzpieniu (patrz B.3), stosując tę samą zasadę rozliczania rowków wpustowych, co w przypadku wału.

B.3. Arbor

Trzpień, na którym zamontowane jest koło wentylatora podczas wyważania, musi spełniać następujące wymagania:

a) być jak najlżejsze;

b) być w zrównoważonym stanie, zapewnionym przez odpowiednią konserwację i regularne kontrole;

c) najlepiej stożkowy, aby zmniejszyć błędy związane z mimośrodowością, wynikające z tolerancji otworu piasty i wymiarów trzpienia. Jeśli trzpień jest stożkowy, w obliczeniach niewyważenia należy uwzględnić rzeczywiste położenie płaszczyzn korekcyjnych względem łożysk.

a) być jak najlżejsze;

b) być w zrównoważonym stanie, zapewnionym przez odpowiednią konserwację i regularne kontrole;

c) najlepiej stożkowy, aby zmniejszyć błędy związane z mimośrodowością, wynikające z tolerancji otworu piasty i wymiarów trzpienia. Jeśli trzpień jest stożkowy, w obliczeniach niewyważenia należy uwzględnić rzeczywiste położenie płaszczyzn korekcyjnych względem łożysk.

Jeśli konieczne jest użycie trzpienia cylindrycznego, powinien on mieć wycięty rowek, do którego wkładany jest pełny klucz w celu przeniesienia momentu obrotowego z trzpienia na koło wentylatora.

Inną opcją jest wycięcie dwóch rowków wpustowych na przeciwległych końcach średnicy wału, co pozwala na zastosowanie metody odwrotnego wyważania. Metoda ta obejmuje następujące kroki. Najpierw należy zmierzyć niewyważenie koła, wkładając pełny wpust w jeden rowek, a półwpust w drugi. Następnie należy obrócić koło o 180° względem trzpienia i ponownie zmierzyć jego niewyważenie. Różnica między dwoma wartościami niewyważenia wynika z niewyważenia szczątkowego trzpienia i uniwersalnego przegubu napędowego. Aby uzyskać prawdziwą wartość niewyważenia wirnika, należy wziąć połowę różnicy tych dwóch pomiarów.

ŹRÓDŁA WIBRACJI WENTYLATORA

Istnieje wiele źródeł wibracji w wentylatorze, a wibracje o określonych częstotliwościach mogą być bezpośrednio powiązane z określonymi cechami konstrukcyjnymi maszyny. Niniejszy dodatek obejmuje tylko najbardziej powszechne źródła wibracji obserwowane w większości typów wentylatorów. Ogólna zasada jest taka, że każdy luz w systemie nośnym powoduje pogorszenie stanu wibracyjnego wentylatora.

Brak równowagi wentylatorów

Jest to główne źródło wibracji wentylatora; charakteryzuje się obecnością składowej wibracji przy częstotliwości obrotowej (pierwsza harmoniczna). Przyczyną niewyważenia jest to, że oś obracającej się masy jest mimośrodowa lub ustawiona pod kątem do osi obrotu. Może to być spowodowane nierównomiernym rozłożeniem masy, sumą tolerancji wymiarów otworu piasty i wału, wygięciem wału lub kombinacją tych czynników. Wibracje spowodowane niewyważeniem działają głównie w kierunku promieniowym.

Tymczasowe wygięcie wału może wynikać z nierównomiernego nagrzewania mechanicznego - z powodu tarcia między obracającymi się i nieruchomymi elementami - lub z natury elektrycznej. Trwałe wygięcie może wynikać ze zmian właściwości materiału lub niewspółosiowości wału i koła wentylatora, gdy wentylator i silnik są zamontowane oddzielnie.

Podczas pracy niewyważenie koła wentylatora może wzrosnąć z powodu osadzania się cząstek z powietrza. Podczas pracy w agresywnym środowisku niewyważenie może wynikać z nierównomiernej erozji lub korozji koła.

Niewyważenie można skorygować poprzez dodatkowe wyważenie w odpowiednich płaszczyznach, ale przed wykonaniem procedury wyważania należy zidentyfikować i wyeliminować źródła niewyważenia oraz sprawdzić stabilność wibracyjną maszyny.

Niewspółosiowość wentylatora i silnika

Wada ta może wystąpić, gdy wały silnika i wentylatora są połączone za pomocą napędu pasowego lub sprzęgła elastycznego. Niewspółosiowość można czasami zidentyfikować na podstawie charakterystycznych składowych częstotliwości drgań, zwykle pierwszej i drugiej harmonicznej częstotliwości obrotowej. W przypadku równoległego niewspółosiowania wałów, drgania występują głównie w kierunku promieniowym, natomiast jeśli wały przecinają się pod kątem, dominować mogą drgania wzdłużne.

Jeśli wały są połączone pod kątem i używane są sztywne sprzęgła, w maszynie zaczynają działać zmienne siły, powodując zwiększone zużycie wałów i sprzęgieł. Efekt ten można znacznie ograniczyć, stosując sprzęgła elastyczne.

Wibracje wentylatora spowodowane wzbudzeniem aerodynamicznym

Wzbudzenie drgań może być spowodowane interakcją koła wentylatora ze stacjonarnymi elementami konstrukcji, takimi jak łopatki kierujące, silnik lub wsporniki łożysk, nieprawidłowe wartości szczeliny lub niewłaściwie zaprojektowane struktury wlotu i wylotu powietrza. Charakterystyczną cechą tych źródeł jest występowanie okresowych wibracji związanych z częstotliwością obrotową koła, na tle losowych wahań w interakcji łopatek koła z powietrzem. Drgania można zaobserwować przy harmonicznych częstotliwości łopatek, która jest iloczynem częstotliwości obrotowej koła i liczby łopatek.

Niestabilność aerodynamiczna przepływu powietrza, spowodowana jego oderwaniem się od powierzchni łopatek, a następnie tworzeniem się wirów, powoduje wibracje szerokopasmowe, których kształt widma zmienia się w zależności od obciążenia wentylatora.

Hałas aerodynamiczny charakteryzuje się tym, że nie jest związany z częstotliwością obrotową koła i może występować przy podharmonicznych częstotliwości obrotowej (tj. przy częstotliwościach poniżej częstotliwości obrotowej). W takim przypadku można zaobserwować znaczne wibracje obudowy wentylatora i kanałów.

Jeśli układ aerodynamiczny wentylatora jest źle dopasowany do jego charakterystyki, mogą wystąpić w nim gwałtowne uderzenia. Uderzenia te są łatwo rozróżnialne przez ucho i są przekazywane jako impulsy do systemu nośnego wentylatora.

Jeśli wyżej wymienione przyczyny prowadzą do wibracji łopatek, ich charakter można zbadać, instalując czujniki w różnych częściach konstrukcji.

Wibracje wentylatora spowodowane zawirowaniami w warstwie oleju

Wiry, które mogą wystąpić w warstwie smarnej łożysk ślizgowych, obserwuje się przy częstotliwości charakterystycznej nieco poniżej częstotliwości obrotowej wirnika, chyba że wentylator pracuje z prędkością przekraczającą pierwszą prędkość krytyczną. W tym drugim przypadku niestabilność klina olejowego będzie obserwowana przy pierwszej prędkości krytycznej, a czasami efekt ten nazywany jest wirem rezonansowym.

Źródła wibracji wentylatorów elektrycznych

Nierównomierne nagrzewanie się wirnika silnika może spowodować jego wygięcie, prowadząc do niewyważenia (objawiającego się w pierwszej harmonicznej).

W przypadku silnika asynchronicznego obecność składowej o częstotliwości równej częstotliwości obrotowej pomnożonej przez liczbę płytek wirnika wskazuje na defekty związane z płytkami stojana i odwrotnie, składowe o częstotliwości równej częstotliwości obrotowej pomnożonej przez liczbę płytek wirnika wskazują na defekty związane z płytkami wirnika.

Wiele elementów wibracyjnych o charakterze elektrycznym charakteryzuje się natychmiastowym zanikiem po wyłączeniu zasilania.

Wibracje wentylatora spowodowane wzbudzeniem napędu pasowego

Ogólnie rzecz biorąc, istnieją dwa rodzaje problemów związanych z napędami pasowymi: gdy na działanie napędu wpływają wady zewnętrzne oraz gdy wady tkwią w samym pasku.

W pierwszym przypadku, choć pasek wibruje, jest to spowodowane siłami wymuszającymi z innych źródeł, więc wymiana paska nie przyniesie pożądanych rezultatów. Powszechnymi źródłami takich sił są niewyważenie układu napędowego, mimośrodowość koła pasowego, niewspółosiowość i poluzowane połączenia mechaniczne. Dlatego przed wymianą pasków należy przeprowadzić analizę drgań w celu zidentyfikowania źródła wzbudzenia.

Jeśli pasy reagują na zewnętrzne siły wymuszające, ich częstotliwość drgań będzie najprawdopodobniej taka sama jak częstotliwość wzbudzenia. W takim przypadku częstotliwość wzbudzania można określić za pomocą lampy stroboskopowej, ustawiając ją tak, aby pasek wydawał się nieruchomy w świetle lampy.

W przypadku napędu wielopasowego nierównomierne napięcie paska może prowadzić do znacznego wzrostu przenoszonych drgań.

Przypadki, w których źródłem drgań są same paski, związane są z ich wadami fizycznymi: pęknięciami, twardymi i miękkimi miejscami, brudem na powierzchni paska, brakiem materiału na jego powierzchni itp. W przypadku pasków klinowych, zmiany ich szerokości powodują, że pasek porusza się w górę i w dół koła pasowego, tworząc wibracje spowodowane zmianą jego napięcia.

Jeśli źródłem drgań jest sam pasek, częstotliwości drgań są zwykle harmonicznymi częstotliwości obrotowej paska. W konkretnym przypadku częstotliwość wzbudzenia będzie zależeć od charakteru usterki i liczby kół pasowych, w tym napinaczy.

W niektórych przypadkach amplituda drgań może być niestabilna. Jest to szczególnie prawdziwe w przypadku napędów wielopasowych.

Usterki mechaniczne i elektryczne są źródłem wibracji, które następnie przekształcają się w hałas w powietrzu. Hałas mechaniczny może być związany z niewyważeniem wentylatora lub silnika, hałasem łożysk, osiowaniem osi, wibracjami ścian kanałów i paneli obudowy, wibracjami łopatek przepustnic, wibracjami łopatek, przepustnic, rur i wsporników, a także przenoszeniem drgań mechanicznych przez konstrukcję. Hałas elektryczny jest związany z różnymi formami konwersji energii elektrycznej: 1) Siły magnetyczne są określane przez gęstość strumienia magnetycznego, liczbę i kształt biegunów oraz geometrię szczeliny powietrznej; 2) Przypadkowy hałas elektryczny jest określany przez szczotki, wyładowania łukowe, iskry elektryczne itp.

Hałas aerodynamiczny może być związany z tworzeniem się wirów, pulsacjami ciśnienia, oporem powietrza itp. i może mieć charakter zarówno szerokopasmowy, jak i wąskopasmowy. Hałas szerokopasmowy może być spowodowany: a) łopatkami, tłumikami i innymi przeszkodami na drodze przepływu powietrza; b) obrotami wentylatora jako całości, pasami, szczelinami itp.; c) nagłymi zmianami kierunku przepływu powietrza lub przekroju kanału, różnicami w prędkościach przepływu, separacją przepływu z powodu efektów granicznych, efektami kompresji przepływu itp. Hałas wąskopasmowy może być powodowany przez: a) rezonanse (efekt piszczałki organowej, wibracje strun, wibracje paneli, elementów konstrukcyjnych itp.); b) tworzenie się wirów na ostrych krawędziach (wzbudzenie słupa powietrza); c) obroty (efekt syreny, szczeliny, otwory, szczeliny na obracających się częściach).

Uderzenia powstające w wyniku kontaktu między różnymi elementami mechanicznymi konstrukcji wytwarzają hałas podobny do tego wytwarzanego przez uderzenie młotka, grzmot, rezonujące puste pudełko itp. Dźwięki uderzeń mogą być słyszalne w przypadku uderzeń zębów kół zębatych i wadliwych pasków klinowych. Impulsy uderzeniowe mogą być tak ulotne, że aby odróżnić okresowe impulsy uderzeniowe od procesów przejściowych, potrzebny jest specjalny szybki sprzęt rejestrujący. W obszarze, w którym występuje wiele impulsów uderzeniowych, nakładanie się ich szczytów tworzy stały efekt szumu.

Zależność wibracji od typu wspornika wentylatora

Prawidłowy wybór podpory wentylatora lub konstrukcji fundamentu jest niezbędny do jego płynnej i bezawaryjnej pracy. Aby zapewnić wyrównanie obracających się elementów podczas instalacji wentylatora, silnika i innych urządzeń napędowych, stosuje się stalową ramę lub żelbetową podstawę. Czasami próba zaoszczędzenia na konstrukcji wsporczej prowadzi do niemożności utrzymania wymaganego wyrównania komponentów maszyny. Jest to szczególnie niedopuszczalne, gdy wibracje są wrażliwe na zmiany ustawienia, zwłaszcza w przypadku maszyn składających się z oddzielnych części połączonych metalowymi łącznikami.

Fundament, na którym położona jest podstawa, może również wpływać na wibracje wentylatora i silnika. Jeśli częstotliwość drgań własnych fundamentu jest zbliżona do częstotliwości obrotowej wentylatora lub silnika, fundament będzie rezonował podczas pracy wentylatora. Można to wykryć poprzez pomiar wibracji w kilku punktach fundamentu, otaczającej podłogi i wsporników wentylatora. Często w warunkach rezonansu pionowa składowa wibracji znacznie przewyższa poziomą. Wibracje można tłumić poprzez usztywnienie fundamentu lub zwiększenie jego masy. Nawet jeśli niewyważenie i niewspółosiowość zostaną wyeliminowane, co pozwoli na zmniejszenie sił wymuszających, nadal mogą istnieć znaczące warunki wstępne drgań. Oznacza to, że jeśli wentylator, wraz z jego podstawą, jest bliski rezonansu, osiągnięcie akceptowalnych wartości drgań będzie wymagało bardziej precyzyjnego wyważenia i dokładniejszego osiowania wału niż zwykle wymagane dla takich maszyn. Taka sytuacja jest niepożądana i należy jej unikać poprzez zwiększenie masy i/lub sztywności podpory lub betonowego bloku.

Podręcznik monitorowania i diagnostyki wibracji

Główną zasadą monitorowania stanu drgań maszyn (zwanego dalej stanem) jest obserwacja wyników odpowiednio zaplanowanych pomiarów w celu zidentyfikowania trendu wzrostu poziomu drgań i rozpatrzenia go pod kątem potencjalnych problemów. Monitoring znajduje zastosowanie w sytuacjach, w których uszkodzenia rozwijają się powoli, a pogorszenie stanu mechanizmu objawia się mierzalnymi oznakami fizycznymi.

Drgania wentylatora wynikające z rozwoju wad fizycznych mogą być monitorowane w określonych odstępach czasu, a w przypadku wykrycia wzrostu poziomu drgań można zwiększyć częstotliwość obserwacji i przeprowadzić szczegółową analizę stanu. W takim przypadku przyczyny zmian drgań można zidentyfikować na podstawie analizy częstotliwości drgań, co pozwala określić niezbędne środki i zaplanować ich wdrożenie na długo przed wystąpieniem poważnych uszkodzeń. Zazwyczaj działania uznaje się za konieczne, gdy poziom drgań wzrasta o 1,6 razy lub o 4 dB w porównaniu do poziomu wyjściowego.

Program monitorowania stanu składa się z kilku etapów, które można krótko sformułować w następujący sposób:

a) zidentyfikować stan wentylatora i określić bazowy poziom wibracji (może się on różnić od poziomu uzyskanego podczas testów fabrycznych ze względu na różne metody instalacji itp;)

b) wybrać punkty pomiaru drgań;

c) określić częstotliwość obserwacji (pomiarów);

d) ustanowienie procedury rejestracji informacji;

e) określić kryteria oceny stanu wibracyjnego wentylatora, wartości graniczne drgań bezwzględnych i zmian drgań, podsumować doświadczenia z eksploatacji podobnych maszyn.

a) zidentyfikować stan wentylatora i określić bazowy poziom wibracji (może się on różnić od poziomu uzyskanego podczas testów fabrycznych ze względu na różne metody instalacji itp;)

b) wybrać punkty pomiaru drgań;

c) określić częstotliwość obserwacji (pomiarów);

d) ustanowienie procedury rejestracji informacji;

e) określić kryteria oceny stanu wibracyjnego wentylatora, wartości graniczne drgań bezwzględnych i zmian drgań, podsumować doświadczenia z eksploatacji podobnych maszyn.

Ponieważ wentylatory zwykle pracują bez żadnych problemów przy prędkościach nie zbliżających się do krytycznych, poziom wibracji nie powinien znacząco zmieniać się przy niewielkich zmianach prędkości lub obciążenia, ale ważne jest, aby pamiętać, że gdy wentylator pracuje ze zmienną prędkością obrotową, ustalone wartości graniczne wibracji mają zastosowanie do maksymalnej roboczej prędkości obrotowej. Jeśli maksymalna prędkość obrotowa nie może zostać osiągnięta w ramach ustalonego limitu wibracji, może to wskazywać na obecność poważnego problemu i wymagać specjalnego badania.

Niektóre zalecenia diagnostyczne przedstawione w Załączniku C opierają się na doświadczeniu w eksploatacji wentylatora i są przeznaczone do sekwencyjnego stosowania podczas analizowania przyczyn zwiększonych wibracji.

Aby jakościowo ocenić wibracje konkretnego wentylatora i określić wytyczne dotyczące dalszych działań, można zastosować granice stref wibracji określone w normie ISO 10816-1.

Oczekuje się, że w przypadku nowych wentylatorów poziomy drgań będą niższe od wartości granicznych podanych w tabeli 3. Wartości te odpowiadają granicy strefy A stanu wibracji zgodnie z normą ISO 10816-1. Zalecane wartości poziomów ostrzegawczych i poziomów wyłączenia są ustalane na podstawie analizy informacji zebranych dla określonych typów wentylatorów.

INFORMACJE DOTYCZĄCE ZGODNOŚCI

MIĘDZYNARODOWE NORMY ODNIESIENIA STOSOWANE JAKO ODNIESIENIA NORMATYWNE W NINIEJSZEJ NORMIE

Tabela H.1

|

Wyznaczenie referencyjnego standardu międzypaństwowego

|

Wyznaczenie i Tytuł Referencyjnej Normy Międzynarodowej oraz Warunkowe Wyznaczenie Stopnia Zgodności z Referencyjną Normą Międzynarodową

|

|

ISO 1940-1-2007

|

ISO 1940-1:1986. Wibracje. Wymagania dotyczące jakości wyważania sztywnych wirników. Część 1. Określanie dopuszczalnego niewyważenia (IDT)

|

|

ISO 5348-2002

|

ISO 5348:1999. Wibracje i wstrząsy. Montaż mechaniczny akcelerometrów (IDT)

|

|

ISO 7919-1-2002

|

ISO 7919-1:1996. Drgania maszyn nieobrotowych. Pomiary na wałach obrotowych i kryteria oceny. Część 1. Wytyczne ogólne (IDT)

|

|

ISO 10816-1-97

|

ISO 10816-1:1995. Wibracje. Ocena stanu maszyny na podstawie pomiarów drgań części nieobracających się. Część 1. Wytyczne ogólne (IDT)

|

|

ISO 10816-3-2002

|

ISO 10816-3:1998. Wibracje. Ocena stanu maszyny na podstawie pomiarów drgań części nieobracających się. Część 3. Maszyny przemysłowe o mocy nominalnej większej niż 15 kW i prędkości nominalnej od 120 do 15000 obr/min, pomiary in situ (IDT)

|

|

ISO 10921-90

|

ISO 5801:1997. Wentylatory przemysłowe. Testowanie wydajności przy użyciu znormalizowanych kanałów (NEQ)

|

|

ISO 19534-74

|

ISO 1925:2001. Wibracje. Wyważanie. Słownictwo (NEQ)

|

|

ISO 24346-80

|

ISO 2041:1990. Wibracje i wstrząsy. Słownictwo (NEQ)

|

|

ISO 31322-2006 (ISO 8821:1989)

|

ISO 8821:1989. Wibracje. Wyważanie. Wytyczne dotyczące uwzględniania efektu rowka wpustowego podczas wyważania wałów i części pasowanych (MOD)

|

|

ISO 31351-2007 (ISO 14695:2003)

|

ISO 14695:2003. Wentylatory przemysłowe. Metody pomiaru drgań (MOD)

|

|

Uwaga: W tabeli zastosowano następujące warunkowe oznaczenia stopnia zgodności standardu: IDT - identyczne standardy;

|

|

0 komentarzy