Giriş

Geçtiğimiz bir buçuk yıl içinde şirketimize çeşitli tiplerde balans makinelerinin satın alınmasına ilişkin 30'dan fazla talep geldi. Bu taleplere ekli Teknik Şartnameler incelendiğinde, çoğunun makinelerin üretim zaman çizelgelerini ve maliyetlerini önemli ölçüde etkileyen ve aynı zamanda potansiyel tedarikçi listesini en aza indiren bir dizi özellik içerdiği görülmektedir. Bunlar arasında iki gereklilik öne çıkmaktadır:

- Belirli bir artık dengesizliği sağlama gerekliliği, 0,1 g*mm/kg'ı (µm) geçmemelidir.

- Balans makinesinin Ölçü Aletleri Siciline dahil edilmesi gerekliliği.

Bu gerekliliklerin uygulanmasının makullüğünü ve fizibilitesini gerçek bir tüketicinin bakış açısından analiz edelim.

1. Makine için Doğruluk Gereksinimlerinin Analizi

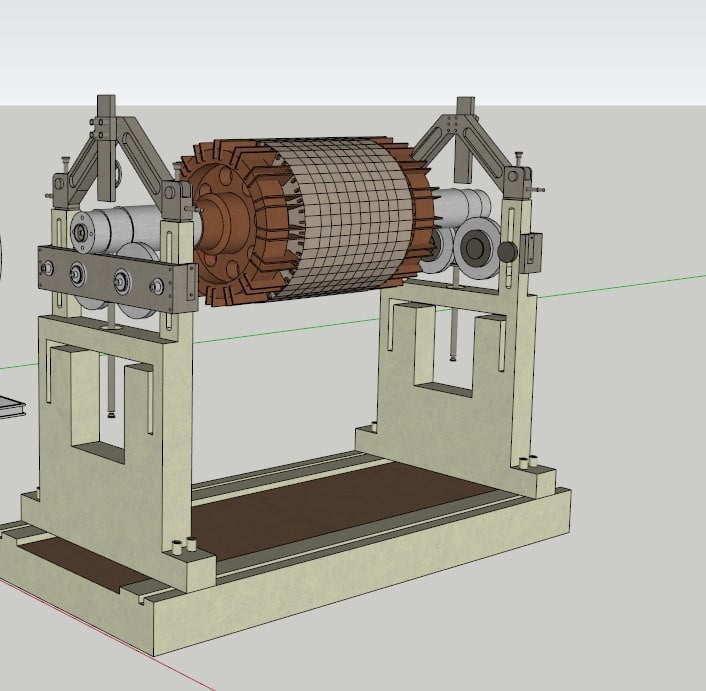

Elektrik motorları, turbo üniteler ve 10 ila 1500 kg ağırlığındaki kompresörlerin rotorlarını balanslamak için tasarlanmış bir balans makinesi için Teknik Şartname kullanarak müşterinin doğruluk gereksinimlerinin geçerliliğini doğrulayacağız. Şartname, müşteriye göre 0,1 g*mm/kg değerini aşmaması gereken belirli bir artık dengesizlik toleransı belirler.

Bu gerekliliği doğrulamak için ISO 1940-1-2007 "Mekanik titreşim - Rotorlar için balans kalitesi gereklilikleri" Tablo 1'e başvuruyoruz. Bu tablodaki tavsiyelere dayanarak, sipariş edilen makinenin sağlaması gereken elektrik motorları, turbo üniteler ve kompresörlerin rotorlarının balans doğruluğunun G2.5 kalite derecesini karşılaması gerektiğini varsayıyoruz. Dengelenmiş rotorun beklenen çalışma frekansının örneğin 200 Hz olduğunu varsayarsak (ki bu büyük bir farkla bilinen çoğu makinenin dönme frekanslarını kapsar), standarttaki formül 5'i kullanarak statik (tek düzlemli) dengeleme için izin verilen artık spesifik dengesizliği kolayca hesaplayabiliriz: eper = 2500 / (6,28 * 200) = 1,99 g*mm/kg.

Bölüm 7'de verilen aynı ISO 1940-1-2007 standardının tavsiyeleri dikkate alındığında, dinamik dengeleme sırasında iki destekli asimetrik bir rotor için izin verilen değer en az 0,3 * eper olmalıdır, bu da bizim durumumuzda ilk Teknik Şartnamede gerektiği gibi 0,1 g*mm/kg değil, 0,6 g*mm/kg olacaktır.

Başka bir deyişle, analizimizin de gösterdiği gibi, bu Teknik Şartnamede (ve diğer birçok benzer belgede) balans makinesinin doğruluğuna ilişkin gereklilikler açıkça aşırıdır. Bu aşırı gerekliliklerin pratikte uygulanması, üreticinin ciddi tasarım ve teknolojik görevleri çözmesini gerektirir, tipik olarak olağanüstü yüksek hassasiyete sahip makinelerin üretiminde ortaya çıkar ve bu da şüphesiz makinelerin maliyetini ve üretim süresini etkiler. Dahası, bu gereklilikler her zaman teknik olarak uygulanabilir değildir.

Ayrıca, bu tür yüksek hassasiyetli makinelerin etkin bir şekilde çalıştırılması için potansiyel müşterinin termo-sabit ve temiz odalar, titreşim izolasyonlu temeller vb. gibi, oluşturma maliyetleri makinenin satın alınmasıyla ilgili maliyetleri bile aşabilecek bir dizi ek koşulu karşılaması gerekebileceğini de belirtmek önemlidir. Müşteri temsilcisinin (yukarıda bahsi geçen Teknik Şartnamenin yazarı), bu gereksinimin karşılanmasının makinede, aslında G0.4 derecesine karşılık gelen, önemli ölçüde daha düşük bir artık dengesizlik elde edilmesini sağladığı yönündeki olası itirazına yanıt olarak, ISO 22061-76 "Makineler ve teknolojik ekipman. Balans kalite dereceleri sistemi. ISO 1940-1-2007'nin yürürlüğe girmesinden önce yürürlükte olan temel hükümler".

Sovyetler Birliği'nden dengeleme alanındaki en iyi uzmanlar tarafından hazırlanan bu standardın 3. Bölümü makul olarak şunları belirtmektedir:

- Birinci balans kalite sınıfı (ISO 1940-1-2007'ye göre G0.4 sınıfı) altında sınıflandırılan ürünlerin rotorları, kendi tahrikleri kullanılarak tüm çalışma koşulları altında kendi yatakları içinde balanslanmalıdır.

- İkinci balans kalite sınıfı (G1.0 sınıfı) altında sınıflandırılan ürünlerin rotorları, kendi yataklarında veya kendi muhafazaları içinde, kendi tahriki yoksa özel bir tahrikle balanslanmalıdır.

- 3-11. balans kalite dereceleri (G2.5 ila G4000 dereceleri) altında sınıflandırılan ürünlerin rotorlarının parça veya montaj birimi olarak balanslanmasına izin verilir.

Bu tavsiyelerin özü, balans makinesinde G0.4 ve G1.0 balans kalite derecelerini elde etmeye çalışmanın genellikle teknik ve ekonomik olarak anlamsız olduğudur. Rotorlar makineye takıldıktan sonra, elde edilen doğruluk kaybolur ve bunu geri kazanmak için, taşınabilir titreşim dengeleme ekipmanı kullanılarak rotor grubunun (kendi yataklarında ve kendi tahrikiyle) ek olarak yeniden dengelenmesi gerekir.

Bu tezin açıklayıcı bir örneği olarak, yüksek hassasiyetli bir silindirik taşlama makinesinde ("C" doğruluk sınıfı) kullanılmak üzere tasarlanmış bir taşlama taşının balansını ele alabiliriz. Daha önce bahsedilen ISO 1940-1-2007 Tablo 1'in gerekliliklerine göre, taşlama taşının balans kalitesi en azından G0.4 derecesini karşılamalıdır. Çalışma sırasında taşlama taşının beklenen dönme frekansının 6000 rpm (100 Hz) olacağı göz önüne alındığında, ISO 1940-1-2007'nin iyi bilinen 7. formülünü kullanarak, 0,64 g*mm/kg olacak şekilde izin verilen artık spesifik dengesizliği eper belirleriz.

Başka bir deyişle, dengeleme makinesinde dengeleme yapıldıktan sonra, bu toleransı sağlayarak, taşlama taşının kütle merkezinin teknolojik eksene (dengeleme makinesi mandrel ekseni) göre yer değiştirmesi 0,64 µm'yi geçmemelidir. ISO 11654-90'a göre "C" sınıfı bir taşlama makinesinin milinin izin verilen radyal salgısı 2 µm olduğundan, taşlama taşımızı üzerine monte ettikten sonra (tekerleği teknolojik eksenden çalışma eksenine yeniden temel alarak), kalan spesifik dengesizlik önemli ölçüde artabilir ve ISO 1940-1-2007 tarafından önerilen toleransı en az üç kat aşabilir. Bu ve benzeri durumlarda, daha önce de belirtildiği gibi, montaj aşamasında ortaya çıkan hataları telafi etmek için ek balanslama gereklidir.

Yukarıda anlatılanlar, vakaların büyük çoğunluğunda orta ve ağır balans makineleri için hassasiyet gereksiniminin 0,5 g*mm/kg veya hatta 1,0 g*mm/kg'lık bir artık spesifik dengesizlik seviyesiyle sınırlandırılabileceğini iddia etmemize olanak sağlamaktadır. Bu tavsiyenin pratikte uygulanması, üreticinin makine üretiminin karmaşıklığını ve maliyetini önemli ölçüde azaltmasını sağlarken, müşteri de (rasyonel bir teknolojik süreç uygulandığı takdirde) gerekli balans doğruluğunu elde edebilir. Bu kuralın ana istisnası, örneğin jiroskop rotorlarını, otomotiv turboşarjlarını vb. dengelemek için kullanılan küçük özel dengeleme makineleri olabilir. Bu makinelerin tasarım özellikleri, teknik olarak haklı ve ekonomik olarak uygulanabilir olan 0,1 g*mm/kg veya daha düşük bir artık spesifik dengesizlik seviyesine ulaşılmasını sağlar.

2. Balans Makinelerinin Ölçü Aletleri Siciline Dahil Edilmesi İhtiyacı Üzerine

Son yıllarda ülkemizde, metal kesme makinelerinin sınıflandırılmasını geliştiren ENIMS'in** "huzur içinde yatan" uzmanlarını şaşırtacak şaşırtıcı bir keşif yapıldı. Birilerinin "hafif eliyle", makine pazarında tamamen yeni bir ekipman türü ortaya çıktı - Rus Devlet Standardı Sertifikasına ve ilgili işarete sahip olması gereken "Titreşim Ölçümü Dengeleme Makineleri".*)

Ve her şey yolunda gidecekti, ancak aniden "gelişmiş" müşterilerin Teknik Şartnamelerine, dengeleme makinelerinin Ölçüm Aletleri Siciline dahil edilmesi için zorunlu bir gereklilik eklemeye başladıkları ortaya çıktı. Bu gerekliliğin yasal ve teknik olarak ne kadar haklı olduğunu ve ekonomik fizibilitesini anlamaya çalışalım.

Öncelikle, bu gerekliliğin mevcut düzenleyici belgelerin önerileriyle nasıl ilişkili olduğunu anlamakta fayda vardır. ISO 8-82 "Metal Kesme Makineleri ile başlayalım. Doğruluk Testi için Genel Gereklilikler." Bu standart, doğruluğa göre makine sınıflandırmasının temel kavram ve ilkelerini, doğruluk testi için genel gereklilikleri ve doğruluk doğrulama yöntemleri için genel gereklilikleri belirler. Bu standartta makinelerin niteliksel özelliklerinin değerlendirilmesine yönelik prosedürlere yapılan atıflarda yalnızca "doğrulama" teriminin kullanıldığına ve makinelerin Ölçü Aletleri Siciline dahil edilmesi ve buna bağlı olarak "kalibrasyon" ihtiyacından bahsedilmediğine dikkat etmek önemlidir.

Dikkat edilmesi gereken bir sonraki belge ISO 20076-2007 (ISO 2953:1999) "Titreşim. Dengeleme Makineleri. Doğrulamaları için Özellikler ve Yöntemler." Balans makinelerinin teknik özellikleri ve "doğrulama" yöntemleri için özel gereklilikler belirleyen bu standart, makinelerin kalibre edilmesi ve Ölçüm Aletleri Siciline dahil edilmesi gerekliliğini sağlayan gerekliliklerden de yoksundur. Bu bağlamda, kalibrasyonla ilgili gerekliliklerin, çeşitli ölçüm sistemlerini de içerebilen taşlama makineleri ve CNC makineleri için ISO gibi diğer takım tezgahı türlerine yönelik standartlarda bulunmadığına dikkat edilmelidir.

Ayrıca, yabancı balans makinelerinin bilinen tüm modellerinin teknik dokümanlarında benzer gerekliliklere rastlanmamaktadır ki bu da bize göre önemli bir emsal teşkil etmektedir. Yukarıda sunulan argümanlara dayanarak aşağıdaki sonuçlar çıkarılabilir:

- Takım tezgahları ve özellikle de balans makineleri için geliştirilen mevcut düzenleyici ve teknik dokümanlar, bunların Ölçü Aletleri Siciline dahil edilmesine ve buna bağlı olarak kalibrasyonlarına ilişkin gereklilikleri içermemektedir. Sonuç olarak, bu tür gerekliliklerin rekabetçi ihale prosedürleri sırasında Teknik Şartnamelere dahil edilmesi "de facto" olarak makinelerin üretim maliyetlerini ve sonraki işletim masraflarını önemli ölçüde artırmakta ve bize göre "de jure" olarak mevcut düzenleyici belgelerin lafzına ve ruhuna uyan iyi niyetli makine üreticilerinin haklarını ihlal etmektedir.

- Ölçüm sisteminin rutin testleri, kontroller sırasında bir referans rotor, bir dizi test ağırlığı ve kalibre edilmiş terazi kullanılmasını öngören ISO 20076-2007 (ISO 2953:1999) gerekliliklerine ve tavsiyelerine uygun olarak balans makinesinin bir parçası olarak gerçekleştirilebilir ve gerçekleştirilmelidir. Bu testler mutlaka aşağıdaki kontrol türlerini içermelidir:

- Minimum ulaşılabilir artık dengesizliğin kontrol edilmesi (Umar);

- Dengesizlik azaltma katsayısının (URR) kontrol edilmesi;

- Koşullu dengeleme devresinin çalışmasının kontrol edilmesi (rotoru 180° döndürme prosedürü ile).

Bu kontrollerin ölçüm sistemi makineden sökülmeden yapıldığını ve bir kalibrasyon titreşim standının kullanılmasını gerektirmediğini belirtmek önemlidir; bu da harici kuruluşlardan uzmanların dahil edilmesi ihtiyacını ortadan kaldırır ve işin emek yoğunluğunu ve maliyetini önemli ölçüde azaltır. Yukarıda belirtilen ana kontrollere ek olarak, gerekirse ölçüm sisteminin diğer önemli parametreleri de doğrudan makine üzerinde kontrol edilebilir (yukarıda belirtilen referans rotor, bir dizi test ağırlığı ve kalibre edilmiş terazi kullanılarak):

- Ölçümden ölçüme genlik ve faz titreşim sinyali okumalarının tekrarlanabilirliği;

- Titreşim sinyali genliğine göre ölçüm sistemi okumalarının doğrusallığı;

- Ölçüm sisteminin çözünürlük kapasitesi (ölçüm sistemi tarafından sürekli olarak kaydedilen minimum dengesizlik seviyesi), vb.

Sonuç

Yazar, hem müşterilerin hem de balans makinesi üreticilerinin bu çalışmada ortaya konan argümanları ve önerileri anlayacaklarını ummaktadır; bu önerilerin temel amacı, balanslama işlemlerinde uygun kaliteyi sağlarken her iki taraf için de üretim maliyetlerini en aza indirmektir.

*Not: Bu eğilim gelişmeye devam ederse, yakında Titreşim Ölçümü Taşlama Makinelerinin, Titreşim Ölçümü Preslerinin ve hatta Titreşim Ölçümü Haddehanelerinin yaratıldığını öğrenmemiz ihtimal dışı değildir. Sonuçta, özel titreşim ölçüm ekipmanlarının olası kullanımını dengeleme makineleri ile paylaşıyorlar.

ENIMS, "Metal Kesme Tezgahları Deneysel Araştırma Enstitüsü" (Экспериментально-исследовательский институт металлорежущих станков) anlamına gelmektedir. Bu, Sovyetler Birliği'nde çeşitli metal kesme makineleri ve ekipmanlarının geliştirilmesi ve iyileştirilmesine adanmış bir araştırma enstitüsüydü. Enstitü, makine yapım endüstrisinin ilerlemesinde ve makine takımları için sınıflandırıcılar ve doğruluk testleri için yöntemler gibi düzenleyici belgeler ve standartlar geliştirerek metal işleme ekipmanının standardizasyonunda önemli bir rol oynamıştır.

V.D. Feldman, LLC "Kinematics" Baş Uzmanı, 2024

0 Yorum