Úvod

Za poslední rok a půl naše společnost obdržela více než 30 poptávek na nákup různých typů vyvažovacích strojů. Analýza technických specifikací přiložených k těmto poptávkám ukazuje, že většina z nich obsahuje řadu charakteristik, které významně ovlivňují výrobní lhůty a náklady na stroje a také minimalizují seznam potenciálních dodavatelů. Mezi nimi vynikají dva požadavky:

- Požadavek na zajištění specifické zbytkové nevyváženosti, která by neměla překročit 0,1 g*mm/kg (µm).

- Požadavek na zařazení vyvažovacího stroje do registru měřidel.

Proveďme analýzu přiměřenosti a proveditelnosti implementace těchto požadavků z pohledu skutečného spotřebitele.

1. Analýza požadavků na přesnost stroje

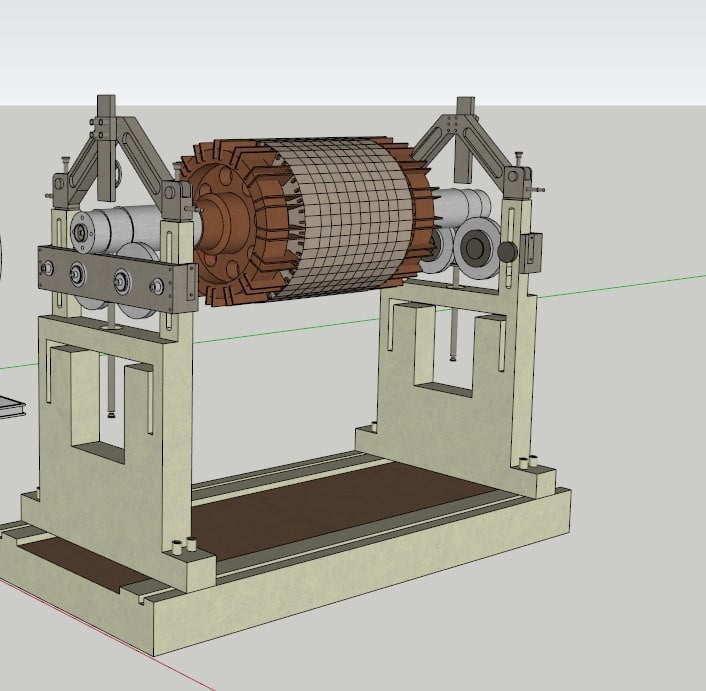

Ověříme platnost požadavků zákazníka na přesnost pomocí technické specifikace vyvažovacího stroje určeného k vyvažování rotorů elektromotorů, turbodmychadel a kompresorů o hmotnosti 10 až 1500 kg. Specifikace stanovuje toleranci specifické zbytkové nevyváženosti, která by podle zákazníka neměla překročit 0,1 g*mm/kg.

Pro ověření tohoto požadavku odkazujeme na tabulku 1 normy ISO 1940-1-2007 "Mechanické vibrace - Požadavky na kvalitu vyvážení rotorů". Na základě doporučení této tabulky předpokládáme, že přesnost vyvážení rotorů elektromotorů, turbosoustrojí a kompresorů, kterou má objednaný stroj zajistit, musí splňovat stupeň kvality G2.5. Za předpokladu, že předpokládaná provozní frekvence otáčení vyváženého rotoru je například 200 Hz (což s velkou rezervou pokrývá frekvence otáčení většiny známých strojů), můžeme snadno vypočítat přípustnou zbytkovou měrnou nevyváženost pro statické (jednoplošné) vyvážení pomocí vzorce 5 z normy: eper = 2500 / (6,28 * 200) = 1,99 g*mm/kg.

Vzhledem k doporučením téže normy ISO 1940-1-2007, uvedeným v oddíle 7, by přípustná hodnota stanovená pro asymetrický rotor se dvěma podpěrami při dynamickém vyvažování měla být alespoň 0,3 * eper, což by v našem případě bylo 0,6 g*mm/kg, nikoli 0,1 g*mm/kg, jak je požadováno v původní technické specifikaci.

Jinými slovy, jak ukazuje naše analýza, požadavky na přesnost vyvažovacího stroje v této technické specifikaci (a mnoha dalších podobných dokumentech) jsou zjevně nadměrné. Praktická realizace těchto nadměrných požadavků zahrnuje výrobce do řešení závažných konstrukčních a technologických úkolů, které obvykle vznikají při výrobě strojů s mimořádně vysokou přesností, což nepochybně ovlivňuje náklady a dobu výroby strojů. Navíc tyto požadavky nejsou vždy technicky proveditelné.

Je také důležité poznamenat, že efektivní provoz takto přesných strojů může od potenciálního zákazníka vyžadovat splnění několika dalších podmínek, jako je potřeba tepelně konstantních a čistých prostor, základů izolujících vibrace atd., jejichž náklady na vytvoření mohou dokonce převýšit náklady spojené s pořízením stroje. Na případnou námitku zástupce zákazníka (autora výše uvedené technické specifikace), že splnění tohoto požadavku umožňuje dosáhnout výrazně nižší zbytkové nevyváženosti stroje, která vlastně odpovídá stupni G0,4, lze doporučit, aby se seznámil s doporučeními normy ISO 22061-76 "Stroje a technologická zařízení. Systém vyvažování stupňů jakosti. Základní ustanovení", který platil před zavedením normy ISO 1940-1-2007.

V části 3 této normy, kterou vypracovali nejlepší odborníci v oblasti bilancování ze Sovětského svazu, se odůvodněně uvádí následující:

- Rotory výrobků zařazených do 1. třídy kvality vyvažování (třída G0.4 podle ISO 1940-1-2007) by měly být vyvažovány ve vlastních ložiskách ve vlastním pouzdře za všech provozních podmínek pomocí vlastního pohonu.

- Rotory výrobků zařazených do 2. třídy kvality vyvažování (třída G1.0) by měly být vyvažovány ve vlastních ložiskách nebo ve vlastním pouzdře, se speciálním pohonem, pokud není vlastní pohon k dispozici.

- Rotory výrobků zařazených do 3. až 11. třídy jakosti vyvažování (třídy G2.5 až G4000) se smějí vyvažovat jako díly nebo montážní celky.

Podstatou těchto doporučení je, že snaha o dosažení stupňů kvality vyvažování G0,4 a G1,0 na vyvažovacím stroji je často technicky i ekonomicky nesmyslná. Po instalaci rotorů do stroje se dosažená přesnost ztrácí a k jejímu obnovení je nutné dodatečné vyvážení sestavy rotorů (ve vlastních ložiskách a s vlastním pohonem), které se provádí pomocí přenosného vibračního vyvažovacího zařízení.

Jako názorný příklad této práce můžeme uvést vyvažování brusného kotouče určeného pro použití na vysoce přesné brusce na kulato (třída přesnosti "C"). Podle požadavků již zmíněné tabulky 1 normy ISO 1940-1-2007 by kvalita vyvážení brusného kotouče měla odpovídat alespoň třídě G0,4. Vzhledem k tomu, že předpokládaná frekvence otáčení brusného kotouče během provozu bude 6000 otáček za minutu (100 Hz), určíme pomocí známého vzorce 7 normy ISO 1940-1-2007 přípustnou zbytkovou měrnou nevyváženost eper, která bude 0,64 g*mm/kg.

Jinými slovy, po vyvážení na vyvažovacím stroji by při zajištění této tolerance neměl posun hmotného středu brusného kotouče vůči technologické ose (ose trnu vyvažovacího stroje) překročit 0,64 µm. Vzhledem k tomu, že přípustná radiální házivost vřetena brusky třídy "C" podle normy ISO 11654-90 je 2 µm, může se po nasazení našeho brusného kotouče na ni (přetočení kotouče z technologické osy na pracovní osu) zbytková měrná nevyváženost výrazně zvýšit a překročit toleranci doporučenou normou ISO 1940-1-2007 nejméně třikrát. V takových a podobných případech, jak již bylo uvedeno, je nutné dodatečné vyvažování, aby se vyrovnaly chyby vzniklé ve fázi montáže.

Na základě výše uvedeného můžeme tvrdit, že v naprosté většině případů lze požadavek na přesnost u středně těžkých a těžkých vyvažovacích strojů omezit na úroveň zbytkové specifické nevyváženosti 0,5 g*mm/kg nebo dokonce 1,0 g*mm/kg. Zavedení tohoto doporučení do praxe umožňuje výrobci výrazně snížit složitost a náklady na výrobu stroje, zatímco zákazník (za předpokladu realizace racionálního technologického postupu) může dosáhnout požadované přesnosti vyvažování. Hlavní výjimkou z tohoto pravidla mohou být malé specializované vyvažovací stroje používané například pro vyvažování rotorů gyroskopů, automobilových turbodmychadel apod. Konstrukční vlastnosti těchto strojů umožňují dosáhnout úrovně zbytkové měrné nevyváženosti 0,1 g*mm/kg nebo nižší, což je technicky odůvodněné a ekonomicky proveditelné.

2. O potřebě zahrnout vyvažovací stroje do registru měřidel

V posledních letech byl v naší zemi učiněn překvapivý objev, který by mohl zmást "v míru zesnulé" odborníky z ENIMS**, kteří vyvinuli klasifikátor kovových řezacích strojů. Něčí "lehkou rukou" se na trhu strojů objevil zcela nový typ zařízení - "vyvažovací stroje pro měření vibrací", které musí mít certifikát ruské státní normy a příslušné označení.*)

A všechno by bylo v pořádku, ale najednou se ukázalo, že "pokrokoví" zákazníci začali do svých technických specifikací povinně zařazovat požadavek na zařazení vyvažovacích strojů do registru měřidel. Pokusme se pochopit, nakolik je tento požadavek právně a technicky oprávněný a nakolik je ekonomicky proveditelný.

Nejprve je užitečné pochopit, jak tento požadavek souvisí s doporučeními stávajících regulačních dokumentů. Začněme normou ISO 8-82 "Stroje na řezání kovů. Obecné požadavky na zkoušení přesnosti". Tato norma stanoví základní pojmy a principy klasifikace strojů podle přesnosti, obecné požadavky na zkoušení přesnosti a obecné požadavky na metody ověřování přesnosti. Je důležité si všimnout, že odkazy na postupy hodnocení kvalitativních charakteristik strojů v této normě používají pouze termín "ověřování" a není zde žádná zmínka o potřebě zařazení strojů do Registru měřidel, a tedy o potřebě jejich "kalibrace".

Dalším dokumentem, kterému je třeba věnovat pozornost, je ISO 20076-2007 (ISO 2953:1999) "Vibrace. Vyvažovací stroje. Specifikace a metody jejich ověřování." V této normě, která stanoví konkrétní požadavky na technické vlastnosti vyvažovacích strojů a metody jejich "ověřování", nechybí ani požadavky stanovující nutnost kalibrace strojů a jejich zařazení do registru měřidel. V této souvislosti je třeba poznamenat, že požadavky týkající se kalibrace chybějí v normách pro jiné typy obráběcích strojů, jako jsou normy ISO pro brusky a CNC stroje, které mohou rovněž zahrnovat různé měřicí systémy.

Podobné požadavky navíc nenajdeme v technické dokumentaci všech známých modelů zahraničních vyvažovacích strojů, což je podle našeho názoru také důležitý precedens. Na základě výše uvedených argumentů lze vyvodit následující závěry:

- Stávající regulační a technické dokumenty vypracované pro obráběcí stroje, a zejména pro vyvažovací stroje, neobsahují požadavky na jejich zařazení do registru měřidel, a tedy ani na potřebu jejich kalibrace. V důsledku toho zahrnutí těchto požadavků do technických specifikací při výběrových řízeních "de facto" výrazně zvyšuje výrobní náklady strojů a výdaje na jejich následný provoz a, jak se nám zdá, "de iure" porušuje práva výrobců strojů v dobré víře, kteří se řídí literou a duchem stávajících regulačních dokumentů.

- Běžné zkoušky měřicího systému mohou a měly by být prováděny jako součást vyvažovacího stroje v souladu s požadavky a doporučeními normy ISO 20076-2007 (ISO 2953:1999), která stanoví, že při kontrolách se používá referenční rotor, sada zkušebních závaží a kalibrované váhy. Tyto zkoušky musí nutně zahrnovat následující typy kontrol:

- Kontrola minimálně dosažitelné zbytkové nerovnováhy (Umar);

- Kontrola koeficientu snížení nevyváženosti (URR);

- Kontrola činnosti podmíněného vyvažovacího obvodu (s postupem otáčení rotoru o 180°).

Je důležité poznamenat, že tyto kontroly se provádějí bez demontáže měřicího systému ze stroje a nevyžadují použití kalibračního vibračního stojanu, což eliminuje nutnost zapojení specialistů z externích organizací a výrazně snižuje pracnost a náklady na práci. Kromě výše uvedených hlavních kontrol lze v případě potřeby přímo na stroji (s použitím výše uvedeného referenčního rotoru, sady zkušebních závaží a kalibrovaných vah) zkontrolovat i další důležité parametry měřicího systému, mezi něž patří např:

- Opakovatelnost měření amplitudy a fáze vibračního signálu mezi jednotlivými měřeními;

- Linearita odečtů měřicího systému podle amplitudy vibračního signálu;

- rozlišovací schopnost měřicího systému (minimální úroveň nevyváženosti, kterou měřicí systém stabilně registruje) atd.

Závěr

Autor doufá, že zákazníci i výrobci vyvažovacích strojů pochopí argumenty a doporučení uvedená v této práci, jejímž hlavním cílem je minimalizovat výrobní náklady pro obě strany a zároveň zajistit odpovídající kvalitu vyvažovacích operací.

*Poznámka: Pokud bude tento trend pokračovat, není vyloučeno, že se brzy dozvíme o vzniku vibrometrických brusek, vibrometrických lisů, a dokonce i vibrometrických válcoven. Koneckonců mají s vyvažovacími stroji společné i možné využití specializovaných zařízení pro měření vibrací.

ENIMS je zkratka pro "Experimentální výzkumný ústav kovoobráběcích strojů" (Экспериментально-исследовательский институт металлорежущих станков). Jednalo se o výzkumný ústav v Sovětském svazu, který se věnoval vývoji a zdokonalování různých typů kovoobráběcích strojů a zařízení. Institut hrál významnou roli v rozvoji strojírenského průmyslu a standardizaci kovoobráběcích zařízení tím, že vypracovával normativní dokumenty a normy, například klasifikátory pro obráběcí stroje a metody zkoušení jejich přesnosti.

V.D. Feldman, hlavní specialista společnosti LLC "Kinematics", 2024

0 komentářů