Dynamické vyvažovací zařízení pro hřídele a strojní zařízení Balanset-1A za cenu 1751 €.

Rotor je těleso, které se otáčí kolem určité osy a je drženo svými ložiskovými plochami v podpěrách. Ložiskové plochy rotoru přenášejí zatížení na podpěry prostřednictvím valivých nebo kluzných ložisek. Ložiskovými plochami jsou plochy čepů nebo plochy, které je nahrazují.

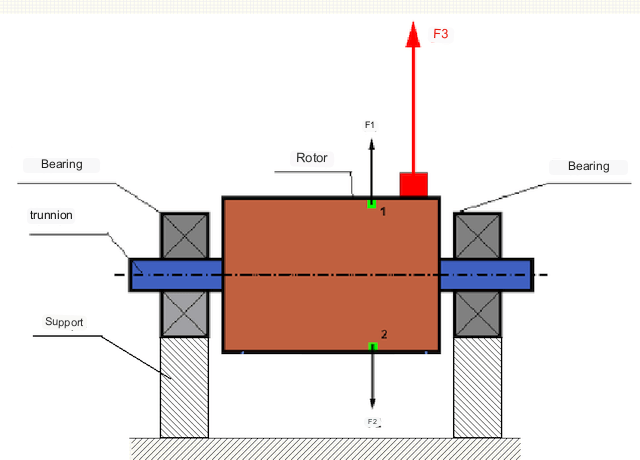

Obr.1 Rotor a odstředivé síly, které na něj působí.

U dokonale vyváženého rotoru je jeho hmotnost rozložena symetricky kolem osy otáčení, tj. libovolný prvek rotoru lze spojit s jiným prvkem umístěným symetricky kolem osy otáčení. Ve vyváženém rotoru je odstředivá síla působící na libovolný prvek rotoru vyvážena odstředivou silou působící na symetrický prvek. Například odstředivé síly F1 a F2, které mají stejnou velikost a opačný směr, působí na prvky 1 a 2 (na obrázku 1 označené zeleně). to platí pro všechny symetrické prvky rotoru, a proto je celková odstředivá síla působící na rotor rovna 0 a rotor je vyvážený.

Pokud je však symetrie rotoru porušena (nesymetrický prvek je na obr. 1 označen červenou barvou), pak na rotor působí nevyvážená odstředivá síla F3, která při otáčení mění směr otáčení rotoru. Dynamické zatížení vyplývající z této síly se přenáší na ložiska, což vede ke zrychlenému opotřebení.

Vlivem této směrově proměnné síly navíc dochází k cyklické deformaci podpěr a základů, na nichž je rotor upevněn, tj. k vibracím. Aby se odstranila nevyváženost rotoru a s ní spojené vibrace, musí se instalovat vyvažovací hmoty, které obnoví symetrii rotoru.

Vyvážení rotoru je operace, při níž se přidáním vyvažovacích hmot napravuje nevyváženost.

Úkolem vyvažování je najít velikost a polohu (úhel) jedné nebo více vyvažovacích hmot.

Typy rotorů a typy nevyváženosti.

S ohledem na pevnost materiálu rotoru a velikost odstředivých sil, které na něj působí, lze rotory rozdělit na dva druhy - tuhé a pružné.

Tuhé rotory se při pracovních režimech působením odstředivé síly deformují jen nepatrně a vliv této deformace lze při výpočtech zanedbat.

Deformaci pružných rotorů již nelze zanedbat. Deformace pružných rotorů komplikuje řešení problému vyvažování a vyžaduje použití jiných matematických modelů ve srovnání s problémem vyvažování tuhých rotorů.Je třeba poznamenat, že stejný rotor se při nízkých otáčkách může chovat jako tuhý a při vysokých otáčkách jako pružný. V následujícím textu se budeme zabývat pouze vyvažováním tuhých rotorů.

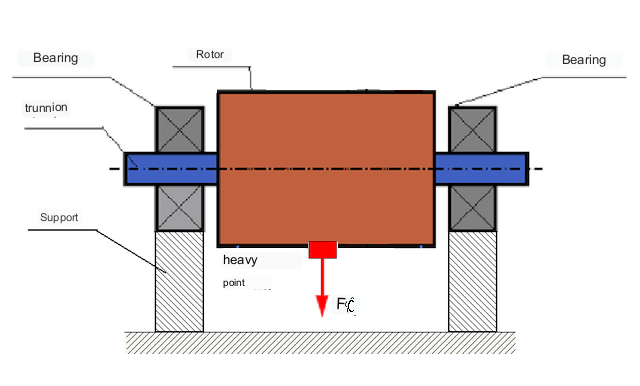

V závislosti na rozložení nevyvážených hmot po délce rotoru lze rozlišit dva typy nevyváženosti - statickou a dynamickou (momentovou). Podle toho se označuje statické a dynamické vyvážení rotoru. Statická nevyváženost rotoru nastává bez otáčení rotoru, tj. ve statice, kdy je rotor gravitačně obrácen "těžkým bodem" dolů. Příklad rotoru se statickou nevyvážeností je znázorněn na obr. 2.

Obr.2 Statická nevyváženost rotoru.

Působením gravitace se "těžký bod" otáčí směrem dolů.

Dynamická nevyváženost vzniká pouze při otáčení rotoru.

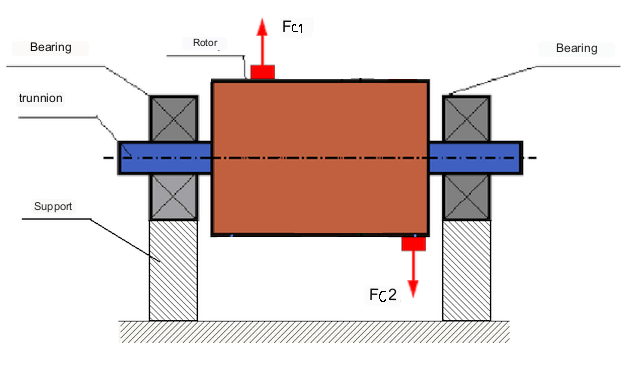

Příklad rotoru s dynamickou nevyvážeností je uveden na obr. 3.

Obr.3 Dynamická nevyváženost rotoru.

Síly Fc1 a Fc2 vytvářejí moment, který má tendenci rotor vyvažovat.

V tomto případě jsou nevyvážená stejná závaží M1 a M2 v různých rovinách - v různých místech podél rotoru. Ve statické poloze, tj. když se rotor neotáčí, působí na rotor pouze gravitace a hmotnosti se vzájemně vyvažují. V dynamice, když se rotor otáčí, začnou na tělesa M1 a M2 působit odstředivé síly Fc1 a Fc2. Tyto síly jsou stejně velké a mají opačný směr. Protože však působí na různých místech po délce hřídele a nejsou na stejné přímce, tyto síly se navzájem nevyrovnávají. Síly Fc1 a Fc2 vytvářejí točivý moment působící na rotor. Proto se tato nevyváženost nazývá také momentová nevyváženost. V souladu s tím působí na polohy ložisek nekompenzované odstředivé síly, které mohou výrazně překročit vypočtené hodnoty a snížit životnost ložisek.

Protože tento typ nevyváženosti vzniká pouze dynamicky během otáčení rotoru, nazývá se dynamická nevyváženost. Ve statických podmínkách ji nelze korigovat vyvažováním "na nože" nebo podobnými metodami. K odstranění dynamické nevyváženosti se musí instalovat dvě kompenzační závaží, která vytvářejí moment o stejné velikosti a opačném směru, než je moment vznikající od hmot M1 a M2. Kompenzační závaží nemusí být nastavena opačně a stejně velká jako závaží M1 a M2. Hlavní je, aby vytvářely moment, který plně kompenzuje moment nevyváženosti.

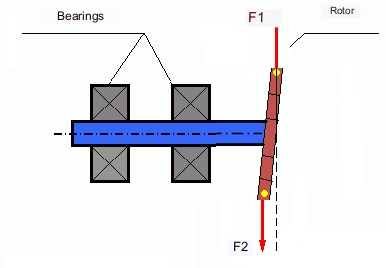

Obecně platí, že hmotnosti M1 a M2 si nemusí být navzájem rovny, a proto dochází ke kombinaci statické a dynamické nevyváženosti. Je teoreticky dokázáno, že pro tuhý rotor jsou dvě závaží vzdálená od sebe po délce rotoru nezbytná a postačující k odstranění jeho nevyváženosti. Tato závaží vyrovnají jak točivý moment vznikající v důsledku dynamické nevyváženosti, tak odstředivou sílu vznikající v důsledku asymetrie hmoty vůči ose rotoru (statická nevyváženost). Dynamická nevyváženost je typická pro dlouhé rotory, například hřídele, a statická nevyváženost je charakteristická pro úzké rotory. Pokud je však úzký rotor vůči ose vychýlený nebo deformovaný ("osmička"), bude obtížné dynamickou nevyváženost odstranit. (viz obr. 4), protože v takovém případě je obtížné instalovat korekční závaží, která vytvoří potřebný vyrovnávací moment.

Obr.4 Dynamická nevyváženost úzkého rotoru.

Síly F1 a F2 neleží na stejné přímce a vzájemně se nekompenzují.

Vzhledem k tomu, že rameno pro vytvoření točivého momentu je kvůli úzkému rotoru malé, mohou být zapotřebí velká korekční závaží. To má však za následek také "indukovanou nevyváženost" v důsledku deformace úzkého rotoru odstředivými silami od korekčních závaží. (Viz například "Metodické pokyny pro vyvažování úzkých rotorů (podle ISO 22061-76)". Oddíl 10. SYSTÉM PODPĚR ROTORU. )

To je patrné u úzkých oběžných kol ventilátorů, u nichž kromě silové nevyváženosti působí také aerodynamická nevyváženost. A je třeba si uvědomit, že aerodynamická nevyváženost, resp. aerodynamická síla je přímo úměrná úhlové rychlosti rotoru a k jejímu vyrovnání se využívá odstředivá síla korekční hmoty, která je úměrná kvadrátu úhlové rychlosti. Proto se vyvažovací účinek může projevit pouze při určité vyvažovací frekvenci. Při jiných frekvencích otáčení dochází k dodatečné chybě.

Totéž lze říci o elektromagnetických silách v elektromotoru, které jsou rovněž úměrné úhlové rychlosti. Vyvážením tedy nelze odstranit všechny příčiny vibrací stroje.

Vibrace mechanismů.

Vibrace jsou reakcí konstrukce mechanismu na účinky cyklické budicí síly. Tato síla může být různé povahy.

Odstředivá síla vznikající v důsledku nevyváženého rotoru je nekompenzovanou silou působící na "těžký bod". Právě tuto sílu a jí způsobené vibrace lze eliminovat vyvážením rotoru.

Interakční síly "geometrické" povahy, které vznikají v důsledku výrobních a montážních chyb spojovaných dílů. Tyto síly mohou vznikat například v důsledku nezaoblenosti hrdel hřídelí, chyb v profilech zubů ozubených kol, zvlnění oběžných drah ložisek, nesouososti párujících se hřídelí atd. V případě nekruhovitosti čepů dojde k posunu osy hřídele v závislosti na úhlu natočení hřídele. Přestože se tyto vibrace vyskytují i při otáčkách rotoru, je téměř nemožné je odstranit vyvažováním.

Aerodynamické síly vznikající při otáčení oběžných kol ventilátorů a jiných lopatkových mechanismů. Hydrodynamické síly vznikající při otáčení oběžných kol hydraulických čerpadel, turbín atd.

Elektromagnetické síly vznikající při provozu elektrických strojů, např. nesymetrické vinutí rotoru, zkratované vinutí atd.

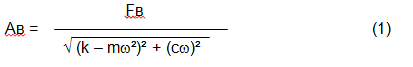

Velikost kmitání (např. jeho amplituda Av) závisí nejen na budicí síle Fv působící na mechanismus s kruhovou frekvencí ω, ale také na tuhosti k mechanismu, jeho hmotnosti m , jakož i na součiniteli tlumení C.

K měření vibrací a mechanismů rovnováhy lze použít různé typy snímačů, včetně:

absolutní snímače vibrací určené k měření zrychlení vibrací (akcelerometry) a snímače rychlosti vibrací;

snímače relativních vibrací - vířivé nebo kapacitní, určené k měření posunu vibrací. V některých případech (pokud to konstrukce mechanismu umožňuje) lze k vyhodnocení jeho vibračního zatížení použít také snímače síly. Zejména se hojně používají k měření vibračního zatížení pevně uložených podpěr vyvažovacích strojů.

Vibrace jsou tedy reakcí stroje na působení vnějších sil. Velikost vibrací závisí nejen na velikosti síly působící na mechanismus, ale také na tuhosti konstrukce mechanismu. Jedna a tatáž síla může vést k různým vibracím. U stroje s tvrdými ložisky mohou být ložiska i při malých vibracích vystavena značnému dynamickému zatížení. Proto se při vyvažování strojů s tvrdými ložisky používají spíše snímače síly než vibrací (vibrační akcelerometry).

Snímače vibrací se používají u mechanismů s relativně poddajnými podpěrami, kdy působením nevyvážených odstředivých sil dochází ke znatelné deformaci podpěr a vibracím. Snímače síly se používají u tuhých podpěr, kdy ani výrazné síly způsobené nevyvážeností nevedou k výrazným vibracím.

Rezonance je faktorem, který brání vyvážení.

Již dříve jsme se zmínili, že rotory se dělí na tuhé a pružné. Tuhost nebo pružnost rotoru by se neměla zaměňovat s tuhostí nebo pohyblivostí podpěr (základů), na kterých je rotor instalován. Rotor se považuje za tuhý, pokud lze zanedbat jeho deformaci (ohyb) působením odstředivých sil. Deformace pružného rotoru je poměrně velká a nelze ji zanedbat.

V tomto článku se zabýváme pouze vyvažováním tuhých rotorů. Tuhý (nedeformovatelný) rotor může být namontován na tuhé nebo pohyblivé (poddajné) podpěry. Je zřejmé, že i tato tuhost/poddajnost podpěr je relativní, závisí na rychlosti rotoru a velikosti výsledných odstředivých sil. Podmíněnou hranicí je frekvence vlastních kmitů rotorových podpěr.

U mechanických systémů jsou tvar a frekvence vlastních kmitů určeny hmotností a pružností prvků mechanického systému. To znamená, že frekvence vlastních kmitů je vnitřní charakteristikou mechanického systému a nezávisí na vnějších silách. Podpěry, které jsou vychýleny z rovnovážného stavu, mají v důsledku pružnosti tendenci vracet se do rovnovážné polohy. V důsledku setrvačnosti masivního rotoru má však tento proces povahu tlumených kmitů. Tyto vibrace jsou vlastními vibracemi systému rotor-nosná plocha. Jejich frekvence závisí na poměru hmotnosti rotoru a pružnosti podpěr.

![]()

Když se rotor začne otáčet a frekvence jeho otáčení se blíží frekvenci vlastních vibrací, amplituda vibrací se prudce zvýší, což může vést k destrukci konstrukce.

Dochází k jevu mechanické rezonance. V oblasti rezonance může změna rychlosti otáčení o 100 otáček za minutu vést k nárůstu vibrací až desítkykrát. Současně se (v rezonanční oblasti) změní fáze vibrací o 180°.

Obr.5 Změny amplitudy a fáze kmitů mechanické soustavy při změně frekvence vnější síly.

Pokud je konstrukce mechanismu nepovedená a pracovní frekvence rotoru se blíží frekvenci vlastních vibrací, pak se provoz mechanismu stává nemožným z důvodu nepřípustně vysokých vibrací. To není možné běžným způsobem, protože i malá změna otáček způsobí drastickou změnu parametrů vibrací. Pro vyvažování v oblasti rezonance se používají speciální metody, které nejsou v tomto článku uvažovány.

Je možné určit frekvenci vlastních kmitů mechanismu při chodu naprázdno (při vypnutí otáčení rotoru) nebo rázovou metodou s následnou spektrální analýzou odezvy systému na ráz.

U mechanismů, jejichž pracovní frekvence otáčení je vyšší než rezonanční frekvence, tj. pracujících v rezonančním režimu, se podpěry považují za pohyblivé a k měření se používají snímače vibrací, především vibroakcelerometry, měřící zrychlení konstrukčních prvků. U mechanismů pracujících v předrezonančním režimu se podpěry považují za tuhé. V tomto případě se používají snímače síly.

Lineární a nelineární modely mechanického systému. Nelinearita je faktorem, který brání vyvážení

Při vyvažování tuhých rotorů se pro výpočty vyvažování používají matematické modely zvané lineární modely. Lineární model znamená, že v takovém modelu je jedna veličina úměrná (lineární) druhé. Pokud se například nekompenzovaná hmotnost na rotoru zdvojnásobí, pak se zdvojnásobí i hodnota vibrací. Pro tuhé rotory lze použít lineární model, protože se nedeformují.

U pružných rotorů již nelze použít lineární model. Pokud se u pružného rotoru během otáčení zvětší hmotnost těžkého bodu, dojde k další deformaci a kromě hmotnosti se zvětší i poloměr umístění těžkého bodu. U pružného rotoru se tedy vibrace zvýší více než dvojnásobně a obvyklé metody výpočtu nebudou fungovat.

Také změna pružnosti podpor při jejich velkých deformacích, například když při malých deformacích podpor pracují některé konstrukční prvky a při velkých se zapojují jiné konstrukční prvky. Proto nelze vyvažovat mechanismy, které nejsou upevněny na základu, ale například jen položeny na podlaze. Při výrazných vibracích může síla nerovnováhy mechanismus vytrhnout z podlahy, čímž se výrazně změní tuhostní charakteristiky systému. Patky motoru musí být bezpečně upevněny, uchycení šroubů musí být dotaženo, tloušťka podložek musí zajistit dostatečnou tuhost montáže atd. Pokud jsou ložiska porušena, může dojít k výraznému vychýlení hřídele a rázům, což bude mít za následek také špatnou linearitu a nemožnost provést kvalitní vyvážení.

Vyvažovací zařízení a vyvažovací stroje

Jak bylo uvedeno výše, vyvažování je proces vyrovnávání hlavní centrální osy setrvačnosti s osou otáčení rotoru.

Tento proces lze provést dvěma způsoby.

První metoda zahrnuje obrábění dříků rotoru tak, aby osa procházející středy dříků procházela průřezem s hlavní středovou osou setrvačnosti rotoru. Taková technika se v praxi používá zřídka a v tomto článku se jí nebudeme podrobně zabývat.

Druhá (nejběžnější) metoda zahrnuje přemístění, instalaci nebo odstranění korekčních závaží na rotoru, která jsou umístěna tak, aby osa setrvačnosti rotoru byla co nejblíže jeho ose otáčení.

Přemístění, přidání nebo odebrání korekčních závaží během vyvažování lze provést různými technologickými operacemi, včetně vrtání, frézování, navařování, svařování, šroubování nebo vyšroubování, vypalování laserem nebo elektronovým paprskem, elektrolýzy, elektromagnetického navařování atd.

Vyvažování lze provést dvěma způsoby:

- vyvažování smontovaných rotorů (ve vlastních ložiskách) pomocí vyvažovacích strojů;

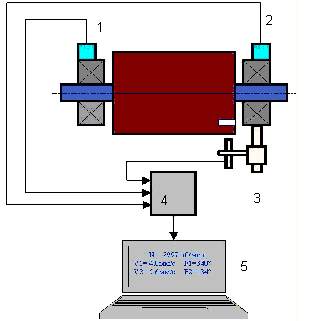

- vyvažování rotorů na vyvažovacích strojích. Pro vyvažování rotorů ve vlastních ložiskách se obvykle používají specializovaná vyvažovací zařízení (soupravy), která umožňují měřit vibrace vyvažovaného rotoru při jeho frekvenci otáčení ve vektorové podobě, tj. měřit jak amplitudu, tak fázi vibrací. V současné době jsou výše uvedená zařízení vyráběna na bázi mikroprocesorové techniky a (kromě měření a analýzy vibrací) zajišťují automatický výpočet parametrů korekčních závaží, která by měla být na rotor instalována pro vyrovnání jeho nevyváženosti.

Mezi tato zařízení patří:

- měřicí a výpočetní jednotka založená na počítači nebo průmyslové řídicí jednotce;

- Dva (nebo více) snímače vibrací;

- Snímač fázového úhlu;

- příslušenství pro montáž snímačů na místě;

- specializovaný software, který je určen k provedení celého cyklu měření vibračních parametrů rotoru v jedné, dvou nebo více rovinách korekce.

V současné době se nejčastěji používají dva typy vyvažovacích strojů:

- Stroje s měkkými ložisky (s měkkými podpěrami);

- Stroje s tvrdými ložisky (s pevnými podpěrami).

Stroje s měkkými ložisky mají relativně poddajné podpěry, například na bázi plochých pružin. Frekvence vlastních kmitů těchto podpěr je obvykle 2-3krát nižší než frekvence otáčení vyvažovacího rotoru, který je na nich namontován. Při měření vibrací předrezonančních podpěr stroje se obvykle používají snímače vibrací (akcelerometry, snímače rychlosti vibrací atd.).

Předrezonanční vyvažovací stroje používají relativně tuhé podpěry, jejichž vlastní frekvence kmitání by měla být 2-3krát vyšší než frekvence otáčení vyvažovaného rotoru. K měření vibračního zatížení podpěr předrezonančního stroje se obvykle používají snímače síly.

Výhodou předrezonančních vyvažovacích strojů je, že vyvažování na nich lze provádět při relativně nízkých otáčkách rotoru (do 400 až 500 ot./min), což značně zjednodušuje konstrukci stroje a jeho základů a zvyšuje produktivitu a bezpečnost vyvažování.

Vyvažování tuhých rotorů

Důležité!

- Vyvážení pouze eliminuje vibrace způsobené asymetrickým rozložením hmotnosti rotoru vzhledem k jeho ose otáčení. Ostatní typy vibrací se vyvažováním neodstraňují!

- Technické mechanismy, jejichž konstrukce zajišťuje absenci rezonancí při pracovní frekvenci otáčení, spolehlivě upevněné na základ, uložené v provozuschopných ložiskách, podléhají vyvažování.

- Vadné strojní zařízení musí být před vyvážením opraveno. Jinak není možné provést kvalitní vyvážení.

Vyvážení nenahradí opravu!

Hlavním úkolem vyvažování je najít hmotnost a umístění vyrovnávacích závaží, na která působí vyrovnávací odstředivé síly.

Jak bylo uvedeno výše, u tuhých rotorů je obecně nutné a dostačující instalovat dvě kompenzační závaží. Tím se odstraní statická i dynamická nevyváženost rotoru. Obecné schéma měření vibrací při vyvažování je následující.

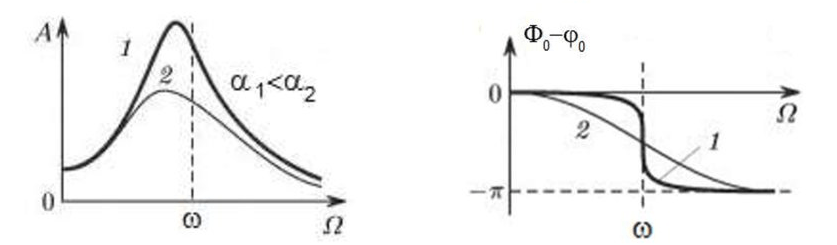

Obr. 6 Výběr měřicích bodů a umístění závaží (korekčních rovin) při vyvažování ve dvou rovinách

Snímače vibrací jsou instalovány na ložiskových podpěrách v bodech 1 a 2. Na rotor se připevní otáčkoměr, obvykle pomocí reflexní pásky. Značku otáček využívá laserový otáčkoměr k určení otáček rotoru a fáze vibračního signálu.

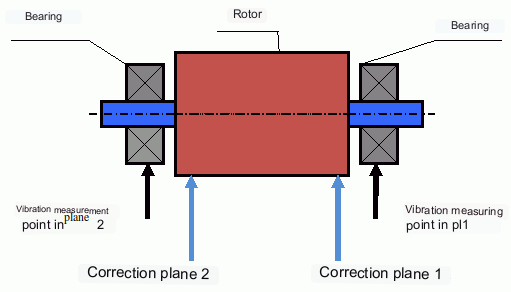

Obr. 7. Instalace snímačů při vyvažování ve dvou rovinách. 1,2 - snímače vibrací, 3 - značka, 4 - měřicí jednotka, 5 - notebook.

Ve většině případů se dynamické vyvažování provádí metodou tří startů. Tato metoda je založena na tom, že se na rotor umístí zkušební závaží o známé hmotnosti sériově v rovině 1 a 2 a na základě výsledků změn vibračních parametrů se vypočítají hmotnosti a umístění vyvažovacích závaží.

Místo instalace závaží se nazývá korekční rovina. Obvykle se korekční roviny volí v oblasti ložiskových podpěr, na kterých je rotor instalován.

Při prvním spuštění se změří počáteční vibrace. Poté se na rotor blíže k jednomu z ložisek umístí zkušební závaží o známé hmotnosti. Provede se druhé spuštění a změří se parametry vibrací, které by se měly změnit v důsledku instalace zkušebního závaží. Poté se zkušební závaží z první roviny odstraní a nainstaluje se do druhé roviny. Provede se třetí zkušební spuštění a změří se parametry vibrací. Zkušební závaží se odstraní a software automaticky vypočítá hmotnosti a úhly instalace vyvažovacích závaží.

Smyslem instalace zkušebních závaží je zjistit, jak systém reaguje na změny nevyváženosti. Hmotnosti a umístění zkušebních závaží jsou známy, takže software může vypočítat tzv. koeficienty vlivu, které ukazují, jak zavedení známé nevyváženosti ovlivní parametry vibrací. Koeficienty vlivu jsou charakteristikami samotného mechanického systému a závisí na tuhosti podpěr a hmotnosti (setrvačnosti) systému rotor-podpěra.

U stejného typu mechanismů stejné konstrukce budou koeficienty vlivu blízké. Je možné je uložit do paměti počítače a použít je pro vyvažování mechanismů stejného typu bez zkušebních jízd, což výrazně zvyšuje produktivitu vyvažování. Všimněte si, že hmotnost zkušebních závaží by měla být zvolena tak, aby se při instalaci zkušebních závaží znatelně změnily parametry vibrací. V opačném případě se zvýší chyba výpočtu koeficientů vlivu a zhorší se kvalita vyvažování.

Jak je patrné z obr. 1, odstředivá síla působí v radiálním směru, tj. kolmo na osu rotoru. Proto musí být snímače vibrací instalovány tak, aby osa jejich citlivosti směřovala rovněž v radiálním směru. Obvykle je tuhost základu ve vodorovném směru menší, takže vibrace ve vodorovném směru jsou vyšší. Proto je třeba pro zvýšení citlivosti instalovat snímače tak, aby osa jejich citlivosti směřovala také ve vodorovném směru. I když v tom není žádný zásadní rozdíl. Kromě vibrací v radiálním směru je třeba sledovat i vibrace v axiálním směru, podél osy otáčení rotoru. Tyto vibrace obvykle nejsou způsobeny nevyvážeností, ale jinými příčinami, které souvisejí především s nesouosostí a nesouměrností hřídelů spojených přes spojku.

Tyto vibrace nelze odstranit vyvážením, v takovém případě je nutné seřízení. V praxi se u takových strojů obvykle vyskytuje jak nevyváženost rotoru, tak nesouosost hřídele, což úkol odstranit vibrace značně ztěžuje. V takových případech je nutné stroj nejprve vycentrovat a poté vyvážit. (I když při silné momentové nevyváženosti dochází k vibracím i v axiálním směru v důsledku "kroucení" základové konstrukce).

Příklady laviček pro vyvažování malých rotorů jsme probírali v jiných článcích:

Balanční stojan s měkkou oporou.

Vyvažování rotorů elektromotorů.

Jednoduché vyvažovací stojany pro rotory: Konstrukce a použití

Kritéria pro hodnocení kvality vyvažovacích mechanismů.

Kvalitu vyvážení rotorů (mechanismů) lze hodnotit dvěma způsoby. První metoda zahrnuje porovnání velikosti zbytkové nevyváženosti zjištěné během procesu vyvažování s tolerancí zbytkové nevyváženosti. Tyto tolerance pro různé třídy rotorů jsou uvedeny v normě ISO 1940-1-2007. Část 1. Definice přípustné nevyváženosti.

Dodržení stanovených tolerancí však nemůže plně zaručit provozní spolehlivost mechanismu spojenou s dosažením minimální úrovně jeho vibrací. To se vysvětluje tím, že velikost vibrací mechanismu není určena pouze velikostí síly spojené se zbytkovou nevyvážeností jeho rotoru, ale závisí také na několika dalších parametrech, včetně: tuhosti k konstrukčních prvků mechanismu, jeho hmotnosti m, činitele tlumení a také frekvence otáčení. Proto se pro odhad dynamických vlastností mechanismu (včetně kvality jeho vyvážení) v řadě případů doporučuje odhadnout úroveň zbytkových vibrací mechanismu, která je upravena řadou norem.

Nejběžnější normou, která upravuje přípustné úrovně vibrací mechanismů, je norma ISO 10816-3-2002. S její pomocí je možné stanovit tolerance pro jakýkoli typ strojů s ohledem na výkon jejich elektrického pohonu.

Kromě této univerzální normy existuje řada specializovaných norem vyvinutých pro konkrétní typy strojů. Například 31350-2007 , ISO 7919-1-2002 atd.

ISO 1940-1-2007. "Vibrace. Požadavky na kvalitu vyvážení tuhých rotorů. Část 1. Stanovení přípustné nevyváženosti".

ISO 10816-3:2009 Náhled Mechanické vibrace - Hodnocení vibrací strojů měřením na nerotujících částech - Část 3: Průmyslové stroje se jmenovitým výkonem nad 15 kW a jmenovitými otáčkami od 120 ot/min do 15 000 ot/min při měření in situ."

ISO 14694:2003 "Průmyslové ventilátory - Specifikace kvality vyvážení a úrovně vibrací",

ISO 7919-1-2002 "Vibrace strojů bez vratného pohybu. Měření na rotujících hřídelích a kritéria hodnocení. Obecné pokyny."