Einführung

In den letzten eineinhalb Jahren hat unser Unternehmen mehr als 30 Anfragen zum Kauf verschiedener Typen von Auswuchtmaschinen erhalten. Eine Analyse der technischen Spezifikationen, die diesen Anfragen beigefügt sind, zeigt, dass die meisten eine Reihe von Merkmalen enthalten, die sich erheblich auf die Produktionszeiten und -kosten der Maschinen auswirken und auch die Liste der potenziellen Lieferanten einschränken. Unter diesen Anforderungen stechen zwei hervor:

- Die Anforderung, eine spezifische Restunwucht zu gewährleisten, die 0,1 g*mm/kg (µm) nicht überschreiten sollte.

- Die Verpflichtung, die Auswuchtmaschine in das Messgeräteverzeichnis aufzunehmen.

Lassen Sie uns die Angemessenheit und Machbarkeit der Umsetzung dieser Anforderungen aus der Sicht eines echten Verbrauchers analysieren.

1. Analyse der Genauigkeitsanforderungen an die Maschine

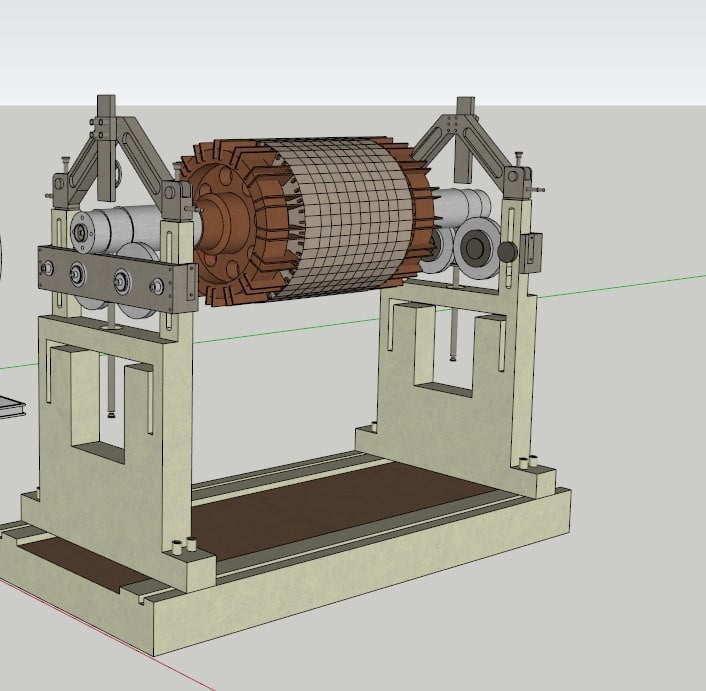

Wir überprüfen die Gültigkeit der Genauigkeitsanforderungen des Kunden anhand einer technischen Spezifikation für eine Auswuchtmaschine, die zum Auswuchten von Rotoren von Elektromotoren, Turboaggregaten und Kompressoren mit einem Gewicht zwischen 10 und 1500 kg bestimmt ist. Die Spezifikation legt eine Toleranz für die spezifische Restunwucht fest, die nach Angaben des Kunden 0,1 g*mm/kg nicht überschreiten sollte.

Zur Überprüfung dieser Anforderung verweisen wir auf die Tabelle 1 der ISO 1940-1-2007 "Mechanische Schwingungen - Anforderungen an die Auswuchtqualität von Rotoren". Basierend auf den Empfehlungen dieser Tabelle gehen wir davon aus, dass die Auswuchtgenauigkeit der Rotoren von Elektromotoren, Turboaggregaten und Kompressoren, die die bestellte Maschine gewährleisten soll, der Qualitätsstufe G2,5 entsprechen muss. Unter der Annahme, dass die zu erwartende Betriebsdrehfrequenz des ausgewuchteten Rotors z.B. 200 Hz beträgt (was mit großem Spielraum die Drehfrequenzen der meisten bekannten Maschinen abdeckt), lässt sich die zulässige restliche spezifische Unwucht für statisches (ebenes) Auswuchten mit Formel 5 aus der Norm leicht berechnen: eper = 2500 / (6,28 * 200) = 1,99 g*mm/kg.

Unter Berücksichtigung der Empfehlungen der Norm ISO 1940-1-2007 in Abschnitt 7 sollte der zulässige Wert für einen asymmetrischen Rotor mit zwei Stützen während des dynamischen Auswuchtens mindestens 0,3 * eper betragen, was in unserem Fall 0,6 g*mm/kg wäre, und nicht 0,1 g*mm/kg, wie in der ursprünglichen technischen Spezifikation gefordert.

Mit anderen Worten, wie unsere Analyse zeigt, sind die Anforderungen an die Genauigkeit der Auswuchtmaschine in dieser Technischen Spezifikation (und vielen anderen ähnlichen Dokumenten) eindeutig überzogen. Die praktische Umsetzung dieser überhöhten Anforderungen stellt den Hersteller vor ernsthafte konstruktive und technologische Aufgaben, die typischerweise bei der Herstellung von Maschinen mit außergewöhnlich hoher Genauigkeit auftreten, was sich zweifellos auf die Kosten und die Produktionszeit der Maschinen auswirkt. Außerdem sind diese Anforderungen nicht immer technisch realisierbar.

Es ist auch wichtig, darauf hinzuweisen, dass der effektive Betrieb solcher Hochpräzisionsmaschinen dem potenziellen Kunden die Erfüllung mehrerer zusätzlicher Bedingungen abverlangen kann, wie z. B. die Notwendigkeit von thermokonstanten und reinen Räumen, schwingungsisolierenden Fundamenten usw., deren Erstellungskosten sogar die mit der Anschaffung der Maschine verbundenen Kosten übersteigen können. Als Antwort auf den möglichen Einwand des Kundenvertreters (des Verfassers der oben genannten technischen Spezifikation), dass die Erfüllung dieser Anforderung das Erreichen einer deutlich geringeren Restunwucht an der Maschine ermöglicht, die tatsächlich der Güteklasse G0,4 entspricht, kann ihm empfohlen werden, sich mit den Empfehlungen der ISO 22061-76 "Maschinen und technologische Anlagen. System der Auswuchtgüteklassen. Grundlegende Bestimmungen", die vor der Einführung der ISO 1940-1-2007 in Kraft war.

In Abschnitt 3 dieser Norm, die von den besten Spezialisten auf dem Gebiet des Auswuchtens aus der Sowjetunion ausgearbeitet wurde, heißt es sinngemäß

- Rotoren von Produkten der 1. Wuchtgüteklasse (Klasse G0,4 nach ISO 1940-1-2007) sollten in ihren eigenen Lagern im eigenen Gehäuse unter allen Betriebsbedingungen mit eigenem Antrieb ausgewuchtet werden.

- Rotoren von Produkten, die unter die zweite Wuchtgüteklasse (Klasse G1.0) fallen, sollten in ihren eigenen Lagern oder in ihrem eigenen Gehäuse ausgewuchtet werden, mit einem speziellen Antrieb, wenn kein eigener Antrieb vorhanden ist.

- Rotoren von Produkten, die unter die 3. bis 11. Auswuchtgüteklasse (G2,5 bis G4000) fallen, dürfen als Teile oder Baugruppen ausgewuchtet werden.

Die Quintessenz dieser Empfehlungen ist, dass das Anstreben der Wuchtgüteklassen G0,4 und G1,0 auf der Auswuchtmaschine oft technisch und wirtschaftlich sinnlos ist. Nach dem Einbau der Rotoren in die Maschine geht die erreichte Genauigkeit verloren, und um sie wiederherzustellen, ist ein zusätzliches Neuauswuchten der Rotorbaugruppe (in ihren eigenen Lagern und mit ihrem eigenen Antrieb) erforderlich, das mit einem tragbaren Vibrationswuchtgerät durchgeführt wird.

Als anschauliches Beispiel für diese These können wir das Auswuchten einer Schleifscheibe betrachten, die für den Einsatz auf einer hochpräzisen Rundschleifmaschine (Genauigkeitsklasse "C") vorgesehen ist. Nach den Anforderungen der bereits erwähnten Tabelle 1 der ISO 1940-1-2007 sollte die Wuchtgüte der Schleifscheibe mindestens der Klasse G0,4 entsprechen. Da die zu erwartende Drehfrequenz der Schleifscheibe während des Betriebs 6000 U/min (100 Hz) beträgt, ermitteln wir anhand der bekannten Formel 7 der ISO 1940-1-2007 die zulässige spezifische Restunwucht eper, die 0,64 g*mm/kg beträgt.

Mit anderen Worten, nach dem Auswuchten auf der Auswuchtmaschine, das diese Toleranz gewährleistet, sollte die Verschiebung des Massenschwerpunkts der Schleifscheibe gegenüber der technologischen Achse (Dornachse der Auswuchtmaschine) 0,64 µm nicht überschreiten. Da der zulässige Rundlauf der Spindel einer Schleifmaschine der Klasse "C" nach ISO 11654-90 2 µm beträgt, kann sich nach der Montage unserer Schleifscheibe auf dieser Maschine (Umwuchten der Scheibe von der technologischen Achse zur Arbeitsachse) die verbleibende spezifische Unwucht deutlich erhöhen und die von der ISO 1940-1-2007 empfohlene Toleranz um mindestens das Dreifache überschreiten. In solchen und ähnlichen Fällen ist, wie bereits erwähnt, ein zusätzliches Auswuchten erforderlich, um die während der Montagephase entstandenen Fehler auszugleichen.

Aus den obigen Ausführungen lässt sich ableiten, dass die Genauigkeitsanforderungen für mittlere und schwere Auswuchtmaschinen in den allermeisten Fällen auf ein restliches spezifisches Ungleichgewichtsniveau von 0,5 g*mm/kg oder sogar 1,0 g*mm/kg begrenzt werden können. Die Umsetzung dieser Empfehlung in der Praxis ermöglicht es dem Hersteller, die Komplexität und die Kosten für die Herstellung der Maschine erheblich zu reduzieren, während der Kunde (unter der Voraussetzung, dass ein rationeller technologischer Prozess implementiert wird) die geforderte Auswuchtgenauigkeit erreichen kann. Die wichtigste Ausnahme von dieser Regel sind kleine, spezialisierte Auswuchtmaschinen, die z. B. zum Auswuchten von Gyroskop-Rotoren, Kfz-Turboladern usw. verwendet werden. Die Konstruktionsmerkmale dieser Maschinen ermöglichen es, eine spezifische Restunwucht von 0,1 g*mm/kg oder weniger zu erreichen, was technisch gerechtfertigt und wirtschaftlich machbar ist.

2. Zur Notwendigkeit der Aufnahme von Auswuchtmaschinen in das Messgeräteverzeichnis

In den letzten Jahren wurde in unserem Land eine erstaunliche Entdeckung gemacht, die die "in Frieden verstorbenen" Spezialisten von ENIMS**, die den Klassifikator für spanabhebende Maschinen entwickelt haben, in Erstaunen versetzen könnte. Mit "leichter Hand" ist ein völlig neuer Gerätetyp auf dem Maschinenmarkt aufgetaucht - "schwingungsmessende Auswuchtmaschinen", die ein Zertifikat der russischen Staatsnorm und die entsprechende Kennzeichnung haben müssen.*)

Und alles wäre gut, aber es stellte sich plötzlich heraus, dass "fortschrittliche" Kunden begannen, in ihre technischen Spezifikationen eine obligatorische Anforderung für die Aufnahme von Auswuchtmaschinen in das Messgeräteverzeichnis aufzunehmen. Versuchen wir zu verstehen, wie rechtlich und technisch gerechtfertigt diese Anforderung ist und ob sie wirtschaftlich machbar ist.

Zunächst einmal ist es nützlich zu verstehen, wie sich diese Anforderung zu den Empfehlungen der bestehenden Regelwerke verhält. Beginnen wir mit der ISO 8-82 "Metallschneidende Maschinen. Allgemeine Anforderungen für Genauigkeitsprüfungen". Diese Norm legt die grundlegenden Konzepte und Prinzipien der Maschinenklassifizierung nach Genauigkeit, allgemeine Anforderungen an die Genauigkeitsprüfung und allgemeine Anforderungen an die Methoden zur Überprüfung der Genauigkeit fest. Es ist wichtig zu beachten, dass die Verweise auf Verfahren zur Bewertung der qualitativen Merkmale von Maschinen in dieser Norm nur den Begriff "Überprüfung" verwenden und dass die Notwendigkeit der Aufnahme von Maschinen in das Messgeräteverzeichnis und dementsprechend die Notwendigkeit ihrer "Kalibrierung" nicht erwähnt wird.

Das nächste zu beachtende Dokument ist ISO 20076-2007 (ISO 2953:1999) "Vibration. Auswuchtmaschinen. Spezifikationen und Verfahren für ihre Überprüfung". In dieser Norm, die spezifische Anforderungen an die technischen Merkmale von Auswuchtmaschinen und ihre "Verifizierungs"-Methoden festlegt, fehlen auch Anforderungen, die die Notwendigkeit einer Kalibrierung der Maschinen und ihrer Aufnahme in das Messgeräteverzeichnis vorsehen. In diesem Zusammenhang ist anzumerken, dass in Normen für andere Arten von Werkzeugmaschinen, wie z. B. der ISO-Norm für Schleifmaschinen und CNC-Maschinen, die ebenfalls verschiedene Messsysteme umfassen können, keine Anforderungen bezüglich der Kalibrierung enthalten sind.

Außerdem finden sich ähnliche Anforderungen nicht in den technischen Unterlagen für alle bekannten Modelle ausländischer Auswuchtmaschinen, was unserer Meinung nach ebenfalls ein wichtiger Präzedenzfall ist. Auf der Grundlage der oben dargelegten Argumente können die folgenden Schlussfolgerungen gezogen werden:

- Bestehende regulatorische und technische Dokumente, die für Werkzeugmaschinen und insbesondere für Auswuchtmaschinen entwickelt wurden, enthalten keine Anforderungen für ihre Aufnahme in das Messgeräteverzeichnis und dementsprechend auch nicht für die Notwendigkeit ihrer Kalibrierung. Infolgedessen erhöht die Aufnahme solcher Anforderungen in die technischen Spezifikationen bei wettbewerblichen Vergabeverfahren "de facto" die Produktionskosten von Maschinen und die Ausgaben für ihren späteren Betrieb erheblich und verletzt, wie es uns scheint, "de jure" die Rechte von gutgläubigen Maschinenherstellern, die sich an Buchstaben und Geist der bestehenden Regelwerke halten.

- Routineprüfungen des Messsystems können und sollten als Teil der Auswuchtmaschine in Übereinstimmung mit den Anforderungen und Empfehlungen der ISO 20076-2007 (ISO 2953:1999) durchgeführt werden, die die Verwendung eines Referenzrotors, eines Satzes von Prüfgewichten und geeichter Waagen bei den Prüfungen vorsehen. Diese Prüfungen müssen unbedingt die folgenden Arten von Kontrollen umfassen:

- Überprüfung des minimal erreichbaren Rest-Ungleichgewichts (Umar);

- Überprüfung des Ungleichgewichtsreduktionskoeffizienten (URR);

- Überprüfung der Funktionsweise des bedingten Auswuchtkreises (mit dem Verfahren der Rotordrehung um 180°).

Es ist wichtig anzumerken, dass diese Überprüfungen durchgeführt werden, ohne dass das Messsystem von der Maschine demontiert werden muss und ohne dass ein Kalibrierungsschwingungsstand verwendet werden muss, wodurch die Notwendigkeit entfällt, Spezialisten von externen Organisationen hinzuzuziehen und die Arbeitsintensität und die Kosten der Arbeit erheblich reduziert werden. Zusätzlich zu den oben genannten Hauptprüfungen können bei Bedarf weitere wichtige Parameter des Messsystems direkt an der Maschine überprüft werden (unter Verwendung des oben erwähnten Referenzrotors, eines Satzes von Prüfgewichten und einer geeichten Waage), darunter:

- Wiederholbarkeit der Amplituden- und Phasenmesswerte von Messung zu Messung;

- Linearität der Messwerte des Messsystems durch die Amplitude des Vibrationssignals;

- Auflösungsvermögen des Messsystems (Mindestmaß an Ungleichgewicht, das vom Messsystem ständig registriert wird) usw.

Schlussfolgerung

Der Autor hofft, dass sowohl die Kunden als auch die Hersteller von Auswuchtmaschinen die Argumente und Empfehlungen dieser Arbeit verstehen werden, deren Hauptziel es ist, die Produktionskosten für beide Seiten zu minimieren und gleichzeitig die richtige Qualität der Auswuchtvorgänge zu gewährleisten.

*Anmerkung: Sollte sich dieser Trend fortsetzen, ist es nicht ausgeschlossen, dass wir bald von der Entwicklung von Schwingungsmess-Schleifmaschinen, Schwingungsmess-Pressen und sogar Schwingungsmess-Walzwerken erfahren werden. Schließlich haben sie mit den Auswuchtmaschinen die Möglichkeit des Einsatzes von spezialisierten Schwingungsmessgeräten gemeinsam.

ENIMS steht für "Experimentelles Forschungsinstitut für spanabhebende Werkzeugmaschinen" (Экспериментально-исследовательский институт металлорежущих станков). Es handelte sich um ein Forschungsinstitut in der Sowjetunion, das sich mit der Entwicklung und Verbesserung verschiedener Arten von Zerspanungsmaschinen und -geräten befasste. Das Institut spielte eine wichtige Rolle bei der Weiterentwicklung der Maschinenbauindustrie und der Standardisierung von Metallbearbeitungsgeräten, indem es Vorschriften und Normen wie Klassifizierer für Werkzeugmaschinen und Methoden für deren Genauigkeitsprüfung entwickelte.

V.D. Feldman, Hauptspezialist der GmbH "Kinematics", 2024

0 Kommentare