Portable balancer & Vibration analyzer Balanset-1A

$2,371.53 + مالیات بر ارزش افزوده (در صورت وجود)

بالانسر قابل حمل ۲ کاناله Balanset-1A کیت کامل دستگاه قابل حمل حرفه ای برای بالانس دینامیکی در دو صفحه. طراحی شده برای بالانس میدانی تجهیزات دوار: سنگ شکن ها، فن ها، مالچرها، حلزونی ها، شفت ها، سانتریفیوژها، توربین ها و موارد دیگر. ۲ کانال ارتعاش ۲۵۰ ادامه مطلب

Fan Balancing

(اطلاعات استفاده شده از ISO 31350-2007 VIBRATION. فن های صنعتی. الزامات برای ارتعاش تولید شده و کیفیت بالانس)

لرزش تولید شده توسط فن یکی از مهمترین مشخصات فنی آن است. نشان دهنده کیفیت طراحی و ساخت محصول است. افزایش لرزش ممکن است نشان دهنده نصب نامناسب فن، خراب شدن وضعیت فنی آن و غیره باشد. به همین دلیل، لرزش فن معمولاً در هنگام آزمایش های پذیرش، هنگام نصب قبل از راه اندازی و همچنین هنگام اجرای برنامه نظارت بر وضعیت دستگاه اندازه گیری می شود. از داده های ارتعاش فن نیز در طراحی سیستم های پشتیبانی و متصل (کانال) آن استفاده می شود. اندازهگیری ارتعاش معمولاً با درگاههای مکش و تخلیه باز انجام میشود، اما باید توجه داشت که ارتعاش فن میتواند با تغییر در آیرودینامیک جریان هوا، سرعت چرخش و سایر ویژگیها به طور قابل توجهی متفاوت باشد.

ISO 10816-1-97، ISO 10816-3-2002 و ISO 31351-2007 روش های اندازه گیری را ایجاد می کنند و مکان های سنسور ارتعاش را تعریف می کنند. اگر اندازه گیری ارتعاش برای ارزیابی تاثیر آنها بر کانال یا پایه فن انجام شود، نقاط اندازه گیری بر این اساس انتخاب می شوند.

اندازه گیری ارتعاش فن می تواند گران باشد و گاهی اوقات هزینه آنها به طور قابل توجهی از هزینه تولید خود محصول بیشتر می شود. بنابراین، هر گونه محدودیت در مقادیر تک تک اجزای ارتعاش گسسته یا پارامترهای ارتعاش در باندهای فرکانسی تنها زمانی باید اعمال شود که بیش از این مقادیر نشان دهنده نقص فن باشد. تعداد نقاط اندازه گیری ارتعاش نیز باید بر اساس استفاده مورد نظر از نتایج اندازه گیری محدود شود. معمولاً برای ارزیابی وضعیت ارتعاش فن اندازه گیری ارتعاش در پایه های فن کافی است.

پایه همان چیزی است که فن روی آن نصب شده و پشتیبانی لازم را برای فن فراهم می کند. جرم و سفتی پایه برای جلوگیری از تقویت ارتعاش منتقل شده از طریق آن انتخاب می شود.

پشتیبانی ها دو نوع هستند:

- پشتیبانی سازگار: یک سیستم پشتیبانی فن طراحی شده به گونه ای که اولین فرکانس طبیعی پشتیبانی به طور قابل توجهی کمتر از فرکانس چرخشی عملکرد فن باشد. هنگام تعیین درجه انطباق تکیه گاه، باید درج های الاستیک بین فن و ساختار تکیه گاه در نظر گرفته شود. انطباق تکیه گاه با تعلیق فن بر روی فنرها یا قرار دادن تکیه گاه روی عناصر الاستیک (چشمه ها، جداکننده های لاستیکی و غیره) تضمین می شود. فرکانس طبیعی سیستم تعلیق - فن معمولا کمتر از 25% فرکانس مربوط به حداقل سرعت چرخش فن تست شده است.

- پشتیبانی سفت و سخت: یک سیستم پشتیبانی فن طراحی شده به گونه ای که اولین فرکانس طبیعی تکیه گاه به طور قابل توجهی بالاتر از فرکانس چرخشی عملیاتی باشد. سفتی پایه فن نسبی است. باید در مقایسه با سفتی بلبرینگ ماشین در نظر گرفته شود. نسبت ارتعاش محفظه یاتاقان به ارتعاش پایه مشخص کننده تأثیر انطباق پایه است. اگر دامنه ارتعاش پایه (در هر جهت) در نزدیکی پاهای ماشین یا قاب نگهدارنده کمتر از 25% حداکثر نتیجه اندازه گیری ارتعاش بدست آمده در نزدیکترین تکیه گاه یاتاقان (در هر جهت) باشد، پایه را می توان صلب و به اندازه کافی عظیم در نظر گرفت.

از آنجایی که جرم و سفتی پایه موقتی که فن بر روی آن نصب می شود در طول آزمایش کارخانه ممکن است به طور قابل توجهی با شرایط نصب در محل کار متفاوت باشد، مقادیر حدی شرایط کارخانه برای ارتعاش باند باریک در محدوده فرکانس چرخشی اعمال می شود. تست فن در محل - به لرزش پهنای باند، تعیین وضعیت ارتعاشی کلی دستگاه. محل کار، محل نصب نهایی فن است که شرایط کار برای آن تعریف شده است.

دستههای طرفداران (دستههای BV)

فن ها بر اساس ویژگی های کاربری مورد نظرشان، کلاس های دقت بالانس و مقادیر حدی پارامتر ارتعاش توصیه شده دسته بندی می شوند. طراحی و هدف فن معیارهایی است که امکان طبقه بندی بسیاری از انواع فن ها را بر اساس مقادیر قابل قبول عدم تعادل و سطوح ارتعاش (رده های BV) فراهم می کند.

جدول 1 دسته بندی هایی را ارائه می دهد که می توان فن ها را بر اساس شرایط کاربرد آنها با در نظر گرفتن مقادیر عدم تعادل مجاز و سطوح ارتعاش به آنها نسبت داد. دسته بندی فن توسط سازنده تعیین می شود.

جدول 1 - دسته بندی فن ها

| شرایط کاربرد | مثال ها | مصرف برق، کیلو وات | دسته BV |

| فضاهای مسکونی و اداری | پنکه سقفی و زیرشیروانی، کولر گازی پنجره ای | ≤ 0.15 | BV-1 |

| > 0.15 | BV-2 | ||

| ساختمان ها و اماکن کشاورزی | فن برای سیستم های تهویه و تهویه مطبوع؛ طرفداران در تجهیزات سری | ≤ 3.7 | BV-2 |

| > 3.7 | BV-3 | ||

| فرآیندهای صنعتی و تولید برق | فن در فضاهای بسته، معادن، نوار نقاله، بویلر، تونل باد، سیستم های تمیز کردن گاز | ≤ 300 | BV-3 |

| > 300 | ISO 10816-3 را ببینید | ||

| حمل و نقل، از جمله کشتی های دریایی | طرفداران لوکوموتیو، کامیون و اتومبیل | ≤ 15 | BV-3 |

| > 15 | BV-4 | ||

| تونل ها | فن برای تهویه مترو، تونل، گاراژ | ≤ 75 | BV-3 |

| > 75 | BV-4 | ||

| هر | BV-4 | ||

| تولید پتروشیمی | فن هایی برای حذف گازهای خطرناک و مورد استفاده در سایر فرآیندهای تکنولوژیکی | ≤ 37 | BV-3 |

| > 37 | BV-4 | ||

| تولید تراشه های کامپیوتری | طرفداران ایجاد اتاق های تمیز | هر | BV-5 |

| Notes

1 This standard only considers fans with power less than 300 kW. The vibration assessment of fans with greater power is according to ISO 10816-3. However, standard series electric motors can have a rated power of up to 355 kW. Fans with such electric motors should be accepted according to this standard.

2 Table 1 does not apply to large diameter (usually from 2800 to 12500 mm) low-speed light axial fans used in heat exchangers, cooling towers, etc. The balancing accuracy class for such fans should be G16, and the fan category – BV-3

|

|||

When purchasing individual rotor elements (wheels or impellers) for subsequent installation on the fan, the balancing accuracy class of these elements (see table 2) should be followed, and when purchasing the fan as a whole, the results of factory vibration tests (table 4) and on-site vibration (table 5) should also be considered. Usually, these characteristics are agreed upon, so the choice of fan can be made based on its BV-category.

The category established in table 1 is typical for the normal use of fans, but in justified cases, the customer may request a fan of a different BV-category. It is recommended to specify the fan’s BV-category, balancing accuracy class, and acceptable vibration levels in the equipment supply contract.

A separate agreement between the customer and the manufacturer can be concluded regarding the fan installation conditions, so that the factory testing of the assembled fan considers the planned installation conditions at the operating site. In the absence of such an agreement, there are no restrictions on the type of base (rigid or compliant) for factory tests.

Fan Balancing

General Provisions

The fan manufacturer is responsible for balancing the fans according to the relevant regulatory document. This standard is based on the requirements of ISO 1940-1. Balancing is usually carried out on highly sensitive, specially designed balancing machines, allowing for an accurate assessment of residual imbalance.

Fan Balancing Accuracy Classes

The balancing accuracy classes for fan wheels are applied in accordance with table 2. The fan manufacturer can perform balancing for several elements in assembly, which may include, in addition to the wheel, the shaft, coupling, pulley, etc. In addition, individual assembly elements may require balancing.

Table 2 – Balancing Accuracy Classes

|

Fan Category

|

Rotor (Wheel) Balancing Accuracy Class

|

|

BV-1

|

G16

|

|

BV-2

|

G16

|

|

BV-3

|

G6.3

|

|

BV-4

|

G2.5

|

|

BV-5

|

G1.0

|

|

Note: Fans of category BV-1 can include small size fans weighing less than 224 g, for which it is difficult to maintain the specified balancing accuracy. In this case, the uniformity of mass distribution relative to the fan’s axis of rotation should be ensured by the manufacturing technology.

|

|

Fan Vibration Measurement

Measurement Requirements

General Provisions

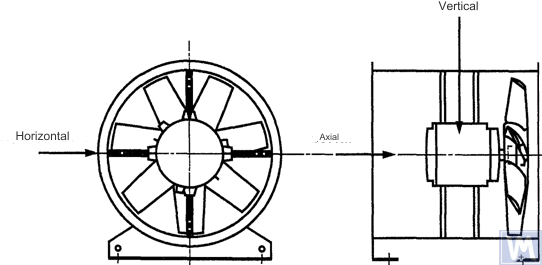

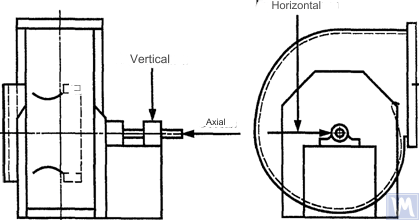

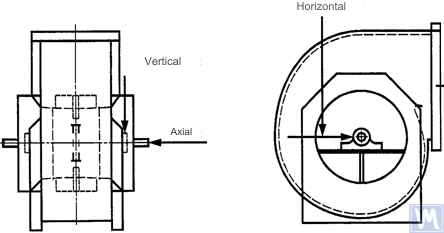

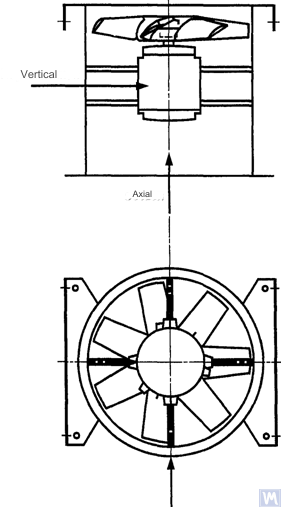

Figures 1 – 4 show some possible measurement points and directions on each fan bearing. The values given in table 4 relate to measurements in the direction perpendicular to the axis of rotation. The number and location of measurement points for both factory tests and on-site measurements are determined at the manufacturer’s discretion or by agreement with the customer. It is recommended to measure on the bearings of the fan wheel shaft (impeller). If this is not possible, the sensor should be installed in a place where the shortest mechanical connection between it and the bearing is ensured. The sensor should not be mounted on unsupported panels, the fan housing, enclosure elements, or other places not directly connected to the bearing (such measurement results can be used, but not for assessing the fan’s vibrational state, but for obtaining information about the vibration transmitted to the duct or base – see ISO 31351 and ISO 5348.

Figure 1. Location of a three-coordinate sensor for a horizontally mounted axial fan

Figure 2. Location of a three-coordinate sensor for a single-suction radial fan

Figure 3. Location of a three-coordinate sensor for a double-suction radial fan

Figure 4. Location of a three-coordinate sensor for a vertically mounted axial fan

Measurements in the horizontal direction should be carried out at a right angle to the shaft axis. Measurements in the vertical direction should be carried out at a right angle to the horizontal measurement direction and perpendicular to the fan shaft. Measurements in the longitudinal direction should be carried out parallel to the shaft axis.

Measurements using inertia-type sensors

All vibration values specified in this standard refer to measurements taken using inertia-type sensors, the signal of which reproduces the movement of the bearing housing.

The sensors used can be either accelerometers or velocity sensors. Particular attention should be paid to the correct attachment of sensors: without gaps on the support surface, without swings and resonances. The size and mass of the sensors and the attachment system should not be excessively large to avoid significant changes in the measured vibration. The total error caused by the method of sensor attachment and calibration of the measuring system should not exceed +/- 10% of the measured value.

Measurements using non-contact sensors

By agreement between the user and the manufacturer, requirements for the maximum allowable shaft displacement (see ISO 7919-1) within sliding bearings may be established. The corresponding measurements can be carried out using non-contact sensors.

In this case, the measuring system determines the displacement of the shaft surface relative to the bearing housing. It is obvious that the allowable amplitude of displacements should not exceed the value of the bearing clearance. The clearance value depends on the size and type of bearing, the load (radial or axial), and the measurement direction (some bearing designs have an elliptical hole, for which the clearance in the horizontal direction is greater than in the vertical direction). The variety of factors that need to be considered does not allow setting uniform shaft displacement limits, but some recommendations are presented in table 3. The values given in this table represent a percentage of the total radial clearance value in the bearing in each direction.

Table 3 – Maximum Relative Shaft Displacement within the Bearing

| Fan Vibrational State | Maximum Recommended Displacement, Percentage of Clearance Value (Along Any Axis) |

| Commissioning/Satisfactory State | Less than 25% |

| Warning | +50% |

| Shutdown | +70% |

| 1) Radial and axial clearance values for a specific bearing should be obtained from its supplier. | |

The given values take into account “false” displacements of the shaft surface. These “false” displacements appear in the measurement results because, in addition to the shaft vibration, mechanical runouts also affect these results if the shaft is bent or has an out-of-round shape. When using a non-contact sensor, the measurement results will also include electrical runouts determined by the magnetic and electrical properties of the shaft material at the measurement point. It is believed that during the commissioning and subsequent normal operation of the fan, the range of the sum of mechanical and electrical runouts at the measurement point should not exceed the larger of two values: 0.0125 mm or 25% of the measured displacement value. Runouts are determined by slowly rotating the shaft (at a speed of 25 to 400 rpm), when the effect of forces caused by imbalance on the rotor is negligible. To meet the established runout tolerance, additional shaft machining may be required. Non-contact sensors should, if possible, be mounted directly on the bearing housing.

The given limit values apply only to a fan operating in its nominal mode. If the fan design allows operation with variable rotational speed, higher vibration levels are possible at other speeds due to the inevitable influence of resonances.

If the fan design allows changing the blade positions relative to the airflow at the intake port, the given values should be applied for conditions with the blades fully open. It should be noted that airflow stall, especially noticeable at large blade angles relative to the intake airflow, can lead to increased vibration levels.

Fan Support System

The vibrational state of fans after installation is determined considering the support stiffness. A support is considered rigid if the first natural frequency of the “fan – support” system exceeds the rotational speed. Usually, when mounted on large concrete foundations, the support can be considered rigid, and when mounted on vibration isolators – compliant. A steel frame, often used for mounting fans, can belong to either of the two support types. In case of doubt about the fan support type, calculations or tests can be carried out to determine the system’s first natural frequency. In some cases, the fan support should be considered rigid in one direction and compliant in another.

Limits of Allowable Fan Vibration during Factory Tests

The limit vibration levels given in table 4 apply to assembled fans. They relate to narrow-band vibration velocity measurements at bearing supports for the rotational frequency used during factory tests.

Table 4 – Limit Vibration Values during Factory Tests

| Fan Category | Limit RMS Vibration Velocity, mm/s | |

| Rigid Support | پشتیبانی سازگار | |

| BV-1 | 9.0 | 11.2 |

| BV-2 | 3.5 | 5.6 |

| BV-3 | 2.8 | 3.5 |

| BV-4 | 1.8 | 2.8 |

| BV-5 | 1.4 | 1.8 |

| Notes

1 قوانین تبدیل واحدهای سرعت ارتعاش به واحدهای جابجایی یا شتاب برای ارتعاش باند باریک در پیوست A مشخص شده است.

2 مقادیر در این جدول برای بار اسمی و فرکانس چرخشی اسمی فن که در حالت با پره های راهنمای ورودی باز کار می کند اعمال می شود. مقادیر حدی برای سایر شرایط بارگیری باید بین سازنده و مشتری توافق شود، اما توصیه می شود که بیش از 1.6 برابر از مقادیر جدولی تجاوز نکند.

|

||

محدودیتهای ارتعاش فن مجاز در حین آزمایش در محل

لرزش هر فن در محل کار نه تنها به کیفیت بالانس آن بستگی دارد. عوامل مربوط به نصب، مانند جرم و سختی سیستم پشتیبانی نیز تأثیرگذار خواهند بود. بنابراین تولیدکننده فن مسئولیتی در قبال سطح ارتعاش فن در محل کار خود ندارد مگر اینکه در قرارداد مشخص شده باشد.

جدول 5 مقادیر حد توصیه شده (بر حسب واحد سرعت ارتعاش برای ارتعاش پهنای باند روی بدنه یاتاقان) را برای عملکرد عادی فن ها در دسته های مختلف ارائه می دهد.

جدول 5 - مقادیر محدود ارتعاش در محل عملیات

| Fan Vibrational State | Fan Category | Limit RMS Vibration Velocity, mm/s | |

| Rigid Support | پشتیبانی سازگار | ||

| راه اندازی | BV-1 | 10 | 11.2 |

| BV-2 | 5.6 | 9.0 | |

| BV-3 | 4.5 | 6.3 | |

| BV-4 | 2.8 | 4.5 | |

| BV-5 | 1.8 | 2.8 | |

| Warning | BV-1 | 10.6 | 14.0 |

| BV-2 | 9.0 | 14.0 | |

| BV-3 | 7.1 | 11.8 | |

| BV-4 | 4.5 | 7.1 | |

| BV-5 | 4.0 | 5.6 | |

| Shutdown | BV-1 | __1) | __1) |

| BV-2 | __1) | __1) | |

| BV-3 | 9.0 | 12.5 | |

| BV-4 | 7.1 | 11.2 | |

| BV-5 | 5.6 | 7.1 | |

| 1) سطح خاموشی برای طرفداران دسته های BV-1 و BV-2 بر اساس تجزیه و تحلیل طولانی مدت نتایج اندازه گیری ارتعاش ایجاد شده است. | |||

ارتعاش فن های جدید در حال راه اندازی نباید از سطح "راه اندازی" تجاوز کند. همانطور که فن کار می کند، انتظار می رود سطح ارتعاش آن به دلیل فرآیندهای سایش و اثر تجمعی عوامل تأثیرگذار افزایش یابد. چنین افزایشی در ارتعاش عموماً طبیعی است و تا زمانی که به سطح "هشدار" نرسد نباید باعث نگرانی شود.

با رسیدن به سطح ارتعاش "هشدار"، بررسی علل افزایش ارتعاش و تعیین اقدامات برای کاهش آن ضروری است. عملکرد فن در این حالت باید تحت نظارت مداوم و محدود به زمان مورد نیاز برای شناسایی اقدامات برای از بین بردن علل افزایش لرزش باشد.

اگر سطح ارتعاش به سطح "خاموش" برسد، اقدامات لازم برای از بین بردن علل افزایش لرزش باید فورا انجام شود، در غیر این صورت، فن باید متوقف شود. تاخیر در رساندن سطح ارتعاش به سطح قابل قبول می تواند منجر به آسیب یاتاقان، ترک در روتور و نقاط جوشکاری محفظه فن شود و در نهایت منجر به تخریب فن شود.

هنگام ارزیابی وضعیت ارتعاش فن، نظارت بر تغییرات سطح ارتعاش در طول زمان ضروری است. تغییر ناگهانی در سطح ارتعاش نشان دهنده نیاز به بازرسی فوری فن و اقدامات تعمیر و نگهداری است. هنگام نظارت بر تغییرات ارتعاش، فرآیندهای انتقالی ناشی از، به عنوان مثال، جایگزینی روان کننده یا روش های نگهداری نباید در نظر گرفته شوند.

تأثیر رویه مجمع

علاوه بر چرخ ها، فن ها شامل عناصر چرخشی دیگری نیز می شوند که می توانند بر سطح ارتعاش فن تأثیر بگذارند: قرقره های محرک، تسمه ها، کوپلینگ ها، روتورهای موتور یا سایر وسایل محرک. اگر شرایط سفارش نیاز به تامین فن بدون دستگاه محرک داشته باشد، ممکن است برای سازنده آزمایشهای مونتاژ برای تعیین سطوح ارتعاش غیرعملی باشد. در چنین حالتی، حتی اگر سازنده چرخ فن را متعادل کرده باشد، تا زمانی که شفت فن به درایو متصل نشود و کل دستگاه از نظر لرزش در هنگام راه اندازی تست شود، هیچ اطمینانی وجود ندارد که فن به خوبی کار کند.

معمولاً پس از مونتاژ، تعادل اضافی لازم است تا سطح ارتعاش تا حد قابل قبولی کاهش یابد. برای همه طرفداران جدید دسته های BV-3، BV-4 و BV-5، توصیه می شود قبل از راه اندازی، ارتعاش دستگاه مونتاژ شده را اندازه گیری کنید. این یک خط پایه ایجاد می کند و اقدامات تعمیر و نگهداری بیشتر را ترسیم می کند.

تولیدکنندگان فن در قبال تاثیر بر لرزش قطعات درایو نصب شده پس از تست کارخانه مسئولیتی ندارند.

ابزارهای اندازه گیری ارتعاش و کالیبراسیون

ابزار اندازه گیری

ابزار اندازه گیری و ماشین های متعادل کننده مورد استفاده باید تایید شده و الزامات کار را برآورده کنند. فاصله بین تأییدها توسط توصیه های سازنده برای ابزارهای اندازه گیری (تست) تعیین می شود. وضعیت ابزارهای اندازه گیری باید عملکرد عادی آنها را در طول دوره آزمایش تضمین کند.

پرسنلی که با ابزار اندازه گیری کار می کنند باید مهارت و تجربه کافی برای تشخیص خرابی های احتمالی و بدتر شدن کیفیت ابزار اندازه گیری داشته باشند.

تنظیم

تمام ابزارهای اندازه گیری باید طبق استانداردها کالیبره شوند. پیچیدگی روش کالیبراسیون ممکن است از یک بازرسی فیزیکی ساده تا کالیبراسیون کل سیستم متفاوت باشد. توده های اصلاحی مورد استفاده برای تعیین عدم تعادل باقیمانده بر اساس ISO 1940-1 نیز می توانند برای کالیبراسیون ابزارهای اندازه گیری استفاده شوند.

مستندات

متعادل کردن

در صورت درخواست، در صورت پیشبینی در شرایط قرارداد، میتوان یک گزارش تست تعادل فن به مشتری ارائه کرد که توصیه میشود شامل اطلاعات زیر باشد:

– نام سازنده دستگاه بالانس، شماره مدل؛

– نوع نصب روتور: بین تکیه گاه یا کنسول.

- روش تعادل: ایستا یا پویا.

- جرم قطعات دوار مجموعه روتور؛

- عدم تعادل باقیمانده در هر صفحه اصلاح.

- عدم تعادل باقیمانده مجاز در هر صفحه اصلاح.

- کلاس دقت متعادل

– معیارهای پذیرش: پذیرفته/رد شده

– گواهی تعادل (در صورت لزوم).

– نام سازنده دستگاه بالانس، شماره مدل؛

– نوع نصب روتور: بین تکیه گاه یا کنسول.

- روش تعادل: ایستا یا پویا.

- جرم قطعات دوار مجموعه روتور؛

- عدم تعادل باقیمانده در هر صفحه اصلاح.

- عدم تعادل باقیمانده مجاز در هر صفحه اصلاح.

- کلاس دقت متعادل

– معیارهای پذیرش: پذیرفته/رد شده

– گواهی تعادل (در صورت لزوم).

لرزش

در صورت درخواست، در صورت پیشبینی در شرایط قرارداد، میتوان یک گزارش تست ارتعاش فن به مشتری ارائه کرد که توصیه میشود شامل اطلاعات زیر باشد:

- ابزار اندازه گیری مورد استفاده؛

- روش اتصال سنسور ارتعاش؛

- پارامترهای عملیاتی فن (جریان هوا، فشار، قدرت).

- فرکانس چرخش فن

- نوع پشتیبانی: صلب یا سازگار؛

– لرزش اندازه گیری شده:

1) موقعیت سنسور ارتعاش و محورهای اندازه گیری،

2) واحدهای اندازه گیری و سطوح مرجع ارتعاش،

3) محدوده فرکانس اندازه گیری (باند فرکانس باریک یا گسترده)؛

- سطح (های) ارتعاش مجاز؛

- سطح (های) ارتعاش اندازهگیری شده؛

– معیارهای پذیرش: پذیرفته/رد شده

– گواهی سطح ارتعاش (در صورت لزوم).

- ابزار اندازه گیری مورد استفاده؛

- روش اتصال سنسور ارتعاش؛

- پارامترهای عملیاتی فن (جریان هوا، فشار، قدرت).

- فرکانس چرخش فن

- نوع پشتیبانی: صلب یا سازگار؛

– لرزش اندازه گیری شده:

1) موقعیت سنسور ارتعاش و محورهای اندازه گیری،

2) واحدهای اندازه گیری و سطوح مرجع ارتعاش،

3) محدوده فرکانس اندازه گیری (باند فرکانس باریک یا گسترده)؛

- سطح (های) ارتعاش مجاز؛

- سطح (های) ارتعاش اندازهگیری شده؛

– معیارهای پذیرش: پذیرفته/رد شده

– گواهی سطح ارتعاش (در صورت لزوم).

روش های بالانس کردن فن ها روی یک ماشین بالانس

ب.1. فن دایرکت درایو

ب.1.1. مقررات عمومی

The fan wheel, which is mounted directly on the motor shaft during assembly, should be balanced according to the same rule for accounting for the keyway effect as for the motor shaft.

Motors from previous years of production could be balanced using a full keyway. Currently, motor shafts are balanced using a half-keyway, as prescribed by ISO 31322, and marked with the letter H (see ISO 31322).

B.1.2. Motors Balanced with a Full Keyway

The fan wheel, mounted on the motor shaft balanced with a full keyway, should be balanced without a key on a tapered arbor.

B.1.3. Motors Balanced with a Half-Keyway

For the fan wheel mounted on the motor shaft balanced with a half-keyway, the following options are possible:

a) if the wheel has a steel hub, cut a keyway in it after balancing;

b) balance on a tapered arbor with a half-key inserted into the keyway;

c) balance on an arbor with one or more keyways (see B.3), using full keys.

a) if the wheel has a steel hub, cut a keyway in it after balancing;

b) balance on a tapered arbor with a half-key inserted into the keyway;

c) balance on an arbor with one or more keyways (see B.3), using full keys.

B.2. Fans Driven by Another Shaft

Where possible, all rotating elements, including the fan shaft and pulley, should be balanced as a single unit. If this is impractical, balancing should be performed on an arbor (see B.3) using the same keyway accounting rule as for the shaft.

B.3. Arbor

The arbor on which the fan wheel is mounted during balancing must meet the following requirements:

a) be as light as possible;

b) be in a balanced state, ensured by appropriate maintenance and regular inspections;

c) preferably be tapered to reduce errors associated with eccentricity, resulting from the tolerances of the hub hole and arbor dimensions. If the arbor is tapered, the true position of the correction planes relative to the bearings should be considered in the imbalance calculations.

a) be as light as possible;

b) be in a balanced state, ensured by appropriate maintenance and regular inspections;

c) preferably be tapered to reduce errors associated with eccentricity, resulting from the tolerances of the hub hole and arbor dimensions. If the arbor is tapered, the true position of the correction planes relative to the bearings should be considered in the imbalance calculations.

If it is necessary to use a cylindrical arbor, it should have a keyway cut into it, into which a full key is inserted to transmit the torque from the arbor to the fan wheel.

Another option is to cut two keyways on opposite ends of the shaft diameter, allowing the use of the reverse balancing method. This method involves the following steps. First, measure the wheel imbalance by inserting a full key into one keyway and a half-key into the other. Then rotate the wheel 180° relative to the arbor and measure its imbalance again. The difference between the two imbalance values is due to the residual imbalance of the arbor and the universal drive joint. To obtain the true rotor imbalance value, take half the difference of these two measurements.

SOURCES OF FAN VIBRATION

There are many sources of vibration within the fan, and vibration at certain frequencies can be directly linked to specific design features of the machine. This appendix only covers the most common vibration sources observed in most types of fans. The general rule is that any looseness in the support system causes deterioration in the fan’s vibrational state.

Fan Imbalance

This is the primary source of fan vibration; it is characterized by the presence of a vibration component at the rotational frequency (first harmonic). The cause of imbalance is that the axis of the rotating mass is eccentric or angled to the axis of rotation. This can be caused by uneven mass distribution, the sum of tolerances on the dimensions of the hub hole and shaft, shaft bending, or a combination of these factors. Vibration caused by imbalance mainly acts in the radial direction.

Temporary shaft bending can result from uneven mechanical heating – due to friction between rotating and stationary elements – or electrical nature. Permanent bending can result from changes in material properties or misalignment of the shaft and fan wheel when the fan and motor are separately mounted.

During operation, the fan wheel imbalance can increase due to particle deposition from the air. When operating in an aggressive environment, imbalance can result from uneven erosion or corrosion of the wheel.

Imbalance can be corrected by additional balancing in the appropriate planes, but before performing the balancing procedure, the sources of imbalance should be identified, eliminated, and the machine’s vibrational stability checked.

Fan and Motor Misalignment

This defect can occur when the motor and fan shafts are connected via a belt drive or flexible coupling. Misalignment can sometimes be identified by characteristic vibration frequency components, usually the first and second harmonics of the rotational frequency. In the case of parallel misalignment of the shafts, vibration primarily occurs in the radial direction, while if the shafts intersect at an angle, longitudinal vibration may become dominant.

If the shafts are connected at an angle and rigid couplings are used, alternating forces begin to act in the machine, causing increased wear of the shafts and couplings. This effect can be significantly reduced by using flexible couplings.

Fan Vibration Due to Aerodynamic Excitation

Vibration excitation can be caused by the interaction of the fan wheel with stationary elements of the design, such as guide vanes, motor, or bearing supports, incorrect gap values, or improperly designed air intake and exhaust structures. A characteristic feature of these sources is the occurrence of periodic vibration associated with the wheel’s rotational frequency, against the background of random fluctuations in the interaction of the wheel blades with the air. Vibration can be observed at the blade frequency harmonics, which is the product of the wheel’s rotational frequency and the number of wheel blades.

Aerodynamic instability of the airflow, caused by its stall from the blade surface and subsequent vortex formation, causes broadband vibration, the spectrum shape of which changes depending on the fan’s load.

Aerodynamic noise is characterized by the fact that it is not related to the wheel’s rotational frequency and can occur at subharmonics of the rotational frequency (i.e., at frequencies below the rotational frequency). In this case, significant vibration of the fan housing and ducts can be observed.

If the aerodynamic system of the fan is poorly matched with its characteristics, sharp impacts may occur in it. These impacts are easily distinguishable by ear and are transmitted as impulses to the fan support system.

If the above-mentioned causes lead to blade vibration, its nature can be investigated by installing sensors in different parts of the structure.

Fan Vibration Due to Whirl in the Oil Layer

Whirls that may occur in the lubrication layer of sliding bearings are observed at a characteristic frequency slightly below the rotor’s rotational frequency unless the fan operates at a speed exceeding the first critical. In the latter case, oil wedge instability will be observed at the first critical speed, and sometimes this effect is called resonant whirl.

Sources of Electrical Nature Fan Vibration

Uneven heating of the motor rotor can cause it to bend, leading to imbalance (manifesting at the first harmonic).

In the case of an asynchronous motor, the presence of a component at a frequency equal to the rotational frequency multiplied by the number of rotor plates indicates defects related to the stator plates, and vice versa, components at a frequency equal to the rotational frequency multiplied by the number of rotor plates indicate defects related to the rotor plates.

Many vibration components of electrical nature are characterized by their immediate disappearance when the power supply is turned off.

Fan Vibration Due to Belt Drive Excitation

Generally, there are two types of problems related to belt drives: when the drive’s operation is influenced by external defects and when the defects are in the belt itself.

In the first case, although the belt vibrates, this is due to forcing forces from other sources, so replacing the belt will not produce the desired results. Common sources of such forces are imbalance in the drive system, pulley eccentricity, misalignment, and loosened mechanical connections. Therefore, before changing the belts, vibration analysis should be carried out to identify the excitation source.

If the belts respond to external forcing forces, their vibration frequency will most likely be the same as the excitation frequency. In this case, the excitation frequency can be determined using a stroboscopic lamp, adjusting it so that the belt appears stationary in the lamp’s light.

In the case of a multi-belt drive, unequal belt tension can lead to a significant increase in the transmitted vibration.

Cases where the vibration sources are the belts themselves are related to their physical defects: cracks, hard and soft spots, dirt on the belt surface, missing material from its surface, etc. For V-belts, changes in their width will cause the belt to ride up and down the pulley track, creating vibration due to changing its tension.

If the vibration source is the belt itself, the vibration frequencies are usually the harmonics of the belt’s rotational frequency. In a specific case, the excitation frequency will depend on the nature of the defect and the number of pulleys, including tensioners.

In some cases, the vibration amplitude may be unstable. This is especially true for multi-belt drives.

Mechanical and electrical defects are sources of vibration, which subsequently convert into airborne noise. Mechanical noise can be associated with fan or motor imbalance, bearing noise, axis alignment, duct wall and housing panel vibrations, damper blade vibrations, blade, damper, pipe, and support vibrations, as well as transmission of mechanical vibrations through the structure. Electrical noise is related to various forms of electrical energy conversion: 1) Magnetic forces are determined by the magnetic flux density, the number and shape of the poles, and the geometry of the air gap; 2) Random electrical noise is determined by brushes, arcing, electrical sparks, etc.

Aerodynamic noise can be associated with vortex formation, pressure pulsations, air resistance, etc., and can have both broadband and narrowband nature. Broadband noise can be caused by: a) blades, dampers, and other obstacles in the airflow path; b) fan rotation as a whole, belts, slits, etc.; c) sudden changes in airflow direction or duct cross-section, differences in flow velocities, flow separation due to boundary effects, flow compression effects, etc. Narrowband noise can be caused by: a) resonances (organ pipe effect, string vibrations, panel, structural element vibrations, etc.); b) vortex formation on sharp edges (air column excitation); c) rotations (siren effect, slits, holes, slots on rotating parts).

ضربه هایی که در اثر تماس بین عناصر مکانیکی مختلف سازه ایجاد می شود، صدایی مشابه صدای ناشی از ضربه چکش، غلتیدن رعد، جعبه خالی طنین انداز و غیره ایجاد می کند. تکانه های ضربه می توانند به قدری زودگذر باشند که برای تشخیص تکانه های ضربه دوره ای از فرآیندهای گذرا، تجهیزات ضبط با سرعت بالا مورد نیاز است. ناحیه ای که بسیاری از تکانه های ضربه ای در آن رخ می دهد، روی هم قرار گرفتن قله های آنها یک اثر زمزمه ثابت ایجاد می کند.

وابستگی ارتعاش به نوع پشتیبانی فن

انتخاب صحیح تکیه گاه فن یا طراحی فونداسیون برای عملکرد روان و بدون مشکل آن ضروری است. برای اطمینان از تراز اجزای دوار هنگام نصب فن، موتور و سایر دستگاه های محرک، از یک قاب فولادی یا پایه بتن مسلح استفاده می شود. گاهی اوقات تلاش برای صرفه جویی در ساخت پشتیبانی منجر به ناتوانی در حفظ تراز مورد نیاز اجزای ماشین می شود. این امر به ویژه زمانی که ارتعاش به تغییرات هم ترازی حساس است، غیرقابل قبول است، به ویژه برای ماشینهایی که از قطعات جداگانهای تشکیل شدهاند که توسط بستهای فلزی به هم متصل شدهاند.

پایه ای که پایه روی آن گذاشته می شود نیز می تواند بر لرزش فن و موتور تأثیر بگذارد. اگر فرکانس طبیعی فونداسیون به فرکانس چرخش فن یا موتور نزدیک باشد، فونداسیون در حین کار فن طنین انداز می شود. این را می توان با اندازه گیری ارتعاش در چندین نقطه در سراسر فونداسیون، کف اطراف و تکیه گاه های فن تشخیص داد. اغلب در شرایط رزونانس، جزء ارتعاش عمودی به طور قابل توجهی از افقی فراتر می رود. لرزش را می توان با سفت تر کردن پایه یا افزایش جرم آن کاهش داد. حتی اگر عدم تعادل و ناهماهنگی از بین برود و امکان کاهش نیروهای اجباری فراهم شود، ممکن است پیششرطهای ارتعاشی قابل توجهی همچنان وجود داشته باشد. این بدان معناست که اگر فن همراه با تکیه گاه آن به رزونانس نزدیک باشد، دستیابی به مقادیر قابل قبول ارتعاش مستلزم متعادلسازی دقیقتر و تراز محوری دقیقتری نسبت به این ماشینها خواهد بود. این وضعیت نامطلوب است و باید با افزایش جرم و/یا سختی تکیه گاه یا بلوک بتنی از آن جلوگیری کرد.

راهنمای مانیتورینگ و تشخیص وضعیت ارتعاش

اصل اصلی پایش وضعیت ارتعاش ماشین (که از این پس به عنوان شرایط نامیده می شود) مشاهده نتایج اندازه گیری های برنامه ریزی شده مناسب برای شناسایی روند افزایش سطوح ارتعاش و در نظر گرفتن آن از منظر مشکلات احتمالی است. نظارت در شرایطی که آسیب به کندی ایجاد میشود و بدتر شدن وضعیت مکانیسم از طریق علائم فیزیکی قابل اندازهگیری آشکار میشود، قابل اجرا است.

ارتعاش فن، ناشی از ایجاد نقص های فیزیکی، می تواند در فواصل زمانی معینی نظارت شود و زمانی که افزایش سطح ارتعاش تشخیص داده شود، فرکانس مشاهده می تواند افزایش یابد و تجزیه و تحلیل وضعیت دقیق انجام شود. در این مورد، علل تغییرات ارتعاش را می توان بر اساس تجزیه و تحلیل فرکانس ارتعاش، که امکان تعیین اقدامات لازم و برنامه ریزی اجرای آنها را مدت ها قبل از شدید شدن آسیب، شناسایی کرد. معمولاً زمانی که سطح ارتعاش 1.6 برابر یا 4 دسی بل در مقایسه با سطح پایه افزایش می یابد، اقدامات لازم در نظر گرفته می شود.

برنامه پایش وضعیت شامل چند مرحله است که می توان به طور خلاصه به صورت زیر فرموله کرد:

الف) شناسایی وضعیت فن و تعیین سطح ارتعاش پایه (ممکن است با سطح به دست آمده در طول آزمایشات کارخانه به دلیل روش های مختلف نصب و غیره متفاوت باشد).

ب) نقاط اندازه گیری ارتعاش را انتخاب کنید.

ج) فرکانس مشاهده (اندازه گیری) را تعیین کنید.

د) روش ثبت اطلاعات را ایجاد کنید.

ه) معیارهای ارزیابی وضعیت ارتعاش فن، مقادیر حدی برای ارتعاش مطلق و تغییرات ارتعاش را تعیین کنید، تجربه کار با ماشین های مشابه را خلاصه کنید.

الف) شناسایی وضعیت فن و تعیین سطح ارتعاش پایه (ممکن است با سطح به دست آمده در طول آزمایشات کارخانه به دلیل روش های مختلف نصب و غیره متفاوت باشد).

ب) نقاط اندازه گیری ارتعاش را انتخاب کنید.

ج) فرکانس مشاهده (اندازه گیری) را تعیین کنید.

د) روش ثبت اطلاعات را ایجاد کنید.

ه) معیارهای ارزیابی وضعیت ارتعاش فن، مقادیر حدی برای ارتعاش مطلق و تغییرات ارتعاش را تعیین کنید، تجربه کار با ماشین های مشابه را خلاصه کنید.

از آنجایی که فن ها معمولاً بدون هیچ مشکلی در سرعت هایی کار می کنند که به حد بحرانی نزدیک نمی شوند، سطح ارتعاش نباید با تغییرات جزئی سرعت یا بار تغییر قابل توجهی داشته باشد، اما توجه به این نکته مهم است که وقتی فن با سرعت چرخشی متغیر کار می کند، مقادیر حد ارتعاش تعیین شده اعمال می شود. به حداکثر سرعت چرخشی عملیاتی اگر نتوان به حداکثر سرعت چرخشی در محدوده ارتعاش تعیین شده رسید، این ممکن است نشان دهنده وجود یک مشکل جدی باشد و نیاز به بررسی ویژه داشته باشد.

برخی از توصیههای تشخیصی ارائهشده در ضمیمه C بر اساس تجربه عملکرد فن هستند و برای کاربرد متوالی در هنگام تجزیه و تحلیل علل افزایش لرزش در نظر گرفته شدهاند.

برای ارزیابی کیفی ارتعاش یک فن خاص و تعیین دستورالعملهایی برای اقدامات بعدی، میتوان از مرزهای منطقه شرایط ارتعاش تعیین شده توسط ISO 10816-1 استفاده کرد.

انتظار می رود که برای فن های جدید، سطوح ارتعاش آنها کمتر از مقادیر حدی ارائه شده در جدول 3 باشد. این مقادیر مطابق با مرز منطقه A شرایط ارتعاش مطابق ISO 10816-1 است. مقادیر توصیه شده برای سطوح هشدار و خاموشی بر اساس تجزیه و تحلیل اطلاعات جمع آوری شده بر روی انواع خاصی از فن ها ایجاد می شود.

اطلاعات مطابقت

مرجع استانداردهای بین المللی که به عنوان مراجع هنجاری در این استاندارد استفاده می شود

جدول H.1

|

تعیین استاندارد بین ایالتی مرجع

|

تعیین و عنوان استاندارد بین المللی مرجع و تعیین مشروط درجه انطباق آن با استاندارد بین ایالتی مرجع

|

|

ISO 1940-1-2007

|

ISO 1940-1:1986. لرزش. الزامات برای کیفیت متعادل کننده روتورهای صلب. قسمت 1. تعیین عدم تعادل مجاز (IDT)

|

|

ISO 5348-2002

|

ISO 5348:1999. لرزش و شوک. نصب مکانیکی شتاب سنج ها (IDT)

|

|

ISO 7919-1-2002

|

ISO 7919-1:1996. لرزش ماشین های غیر رفت و برگشتی. اندازه گیری شفت های دوار و معیارهای ارزیابی. بخش 1. دستورالعمل های عمومی (IDT)

|

|

ISO 10816-1-97

|

ISO 10816-1:1995. لرزش. ارزیابی وضعیت ماشین با اندازه گیری ارتعاش در قطعات غیر چرخان. بخش 1. دستورالعمل های عمومی (IDT)

|

|

ISO 10816-3-2002

|

ISO 10816-3:1998. لرزش. ارزیابی وضعیت ماشین با اندازه گیری ارتعاش در قطعات غیر چرخان. قسمت 3. ماشین های صنعتی با توان اسمی بیش از 15 کیلو وات و سرعت های اسمی 120 تا 15000 دور در دقیقه، اندازه گیری درجا (IDT)

|

|

ISO 10921-90

|

ISO 5801:1997. فن های صنعتی تست عملکرد با استفاده از کانال های استاندارد (NEQ)

|

|

ISO 19534-74

|

ISO 1925:2001. لرزش. متعادل کردن. واژگان (NEQ)

|

|

ISO 24346-80

|

ISO 2041:1990. لرزش و شوک. واژگان (NEQ)

|

|

ISO 31322-2006 (ISO 8821:1989)

|

ISO 8821:1989. لرزش. متعادل کردن. رهنمودهایی برای حسابداری اثر کلید در هنگام متعادل کردن شفت ها و قطعات نصب شده (MOD)

|

|

ISO 31351-2007 (ISO 14695:2003)

|

ISO 14695:2003. فن های صنعتی روشهای اندازهگیری ارتعاش (MOD)

|

|

توجه: تعیینهای مشروط زیر درجه انطباق استاندارد در این جدول استفاده میشود: IDT – استانداردهای یکسان.

|

|

۰ دیدگاه