1.はじめに

農業機械のローター(コンバインの脱穀ドラム、わらチョッパー、ロータリー式芝刈り機など)は高速で回転し、かなりの質量を運びます。このようなローターのわずかなアンバランスでも、強い振動を引き起こし、機械全体の動作に影響を与える可能性があります。ローターのバランス調整は、コンバインや芝刈り機のメンテナンスの重要な部分であり、機器の信頼性と効率を決定します。しかし、実際には、この点は十分に考慮されていないことがよくあります。その結果、アンバランスなユニットは部品の摩耗を早め、ピークシーズンに予期しない故障を引き起こし、安全上の脅威にもなります。この資料では、ローターのバランス調整がなぜそれほど必要なのか、どのユニットにそれが必要なのか、どのようなバランス調整方法が存在するのか、そして最新のデバイスBalanset-1Aが振動の問題を解決するのにどのように役立つのかを詳細に検討します。実際の例と経済計算により、農家や農場の管理者は、適切なバランス調整は費用ではなく、機器の中断のない動作と長い耐用年数への投資であることがわかります。

2. 不均衡とは何か、そしてその結果は何か

ローターのアンバランスとは、回転軸に対する質量の不均一な分布のことです。言い換えると、ローターには回転時に振動を引き起こす「重い」側面またはセクションがあります。アンバランスには、静的と動的の 2 つの主な種類があります。

静的不均衡は、ローターの重心が回転軸と一致しない場合に発生します。たとえば、ローターが自由に吊り下げられているか、水平のプリズムに取り付けられている場合、ローターは重い部分が下向きで回転します。このような不均衡を解消するには、重心が回転軸と一致するまで、1 つの平面で重量を追加または削除するだけで十分です。

動的不均衡はより複雑で、重い部分がローターの異なる端にある場合に発生します。静的には、このようなローターはバランスが取れているように見えますが (反対側の端にある重い部分が互いに補い合っているように見えます)、回転すると、これらの部分からの遠心力が異なる平面で作用し、振動を引き起こします。動的不均衡は、1 点に重量を追加しても解消できません。2 つの平面でバランスを取る必要があります (ローターの両端)。

不均衡の結果はすぐに現れ、機器に悪影響を及ぼします。不均衡なローターからの激しい振動により、ベアリングとマウントにかかる動的負荷が増加し、早期に故障する原因となります。何年も持つはずのユニットが、数か月で摩耗してしまいます。たとえば、ベアリングは 2 ~ 3 か月ごとに交換する必要があります。

回転部品のバランスが崩れると、フレームや固定具に金属疲労が生じ、ひび割れが生じたり、ボルトが緩んだり、マウントが変形したりします。このような隠れた損傷が蓄積すると、ユニットのハウジングが破損したり、回転部品が外れたりするなど、突然の重大な故障につながる可能性があります。

さらに、振動は機械の性能と効率を低下させます。エネルギーの一部は、有効な作業ではなく振動に浪費されます。機械の機構のバランスが取れていない場合、機械の生産性は最大 30% 低下すると推定されています。振動ドラムを備えたコンバインは、穀物の脱穀と洗浄が悪くなり、作物の損失が増える可能性があります。オペレーターにとって、激しい振動は快適さと疲労の低下を意味します。キャビンは騒々しく、小さな部品がガタガタと音を立てます。

場合によっては、不均衡は安全上の問題にもなります。回転して飛び散る重い破片(例:留め具が壊れたときのストローチョッパーナイフ)は危険であり、過度の振動は機械の制御を困難にする可能性があります。したがって、不均衡は単なるわずかな振動ではなく、摩耗、事故、効率の低下、人的リスクの増加につながる深刻な問題です。

3. コンバインと芝刈り機のどの回転ユニットのバランス調整が必要か

コンバインやロータリー式芝刈り機のほぼすべての回転ユニットは、大きな質量または回転速度を持ち、バランス調整が必要です。最も重要なユニットについて考えてみましょう。

コンバインの脱穀ドラム

これは、穀物の脱穀を担う、従来のコンバイン収穫機のメインローターです。ドラムは通常、直径が大きく、重量が数百キログラムあり、高速(たとえば、500〜1000 rpm)で回転します。メーカーは工場でドラムのバランス調整を行っていますが、時間が経つにつれて、ビーターの摩耗、汚れの付着、修理後の部品交換などによりバランスが崩れることがあります。脱穀ドラムのバランスが崩れると、コンバイン本体全体に振動が伝わり、ベアリングとフレームの摩耗が早まります。コンケーブ、ドラムビーター、ドライブベルトが特に影響を受けます。コンバインのスムーズな操作と長い耐用年数には、ドラムの定期的な動的バランス調整が必要です(ドラムの作業(ビーターの交換、シャフトの修理)の後は、再バランス調整が必要であることに注意してください)。

脱穀のビーターとローターシステム

コンバインには、メインドラムのほかに、脱穀分離装置の回転ユニットがあります。従来のコンバインでは、ドラムの後ろにビーター(投入ドラム)があり、これがストローウォーカーへの質量の通過を加速します。ビーターも高速で回転し、バランスが崩れると振動を引き起こします。ロータリーコンバインでは、ドラムの代わりに長いメインローター(軸ローター)が使用され、脱穀と分離の両方を実行します。このようなローターは、基本的に長いスクリュー/ドラムであり、重要な動的バランス調整が必要です。これらのユニット(ドラム、ビーター、ローター)はいずれも慎重にバランス調整する必要があります。そうしないと、振動によって脱穀効率が低下し、高価なコンポーネント(ストローウォーカー、ふるい、ベアリングなど)が機能しなくなる可能性があります。

ストローチョッパー

このユニットはコンバインの出口に取り付けられ、わらを細かく砕いて散らす役割を果たします。わらチョッパーのローターは通常、回転ナイフまたはハンマーを備えた円筒形のシャフトです。わらを細かく砕くために、非常に高速 (多くの場合 2500~4000 rpm) で回転します。チョッパーのアンバランスはコンバインの振動の一般的な原因の 1 つです。ナイフは時間の経過とともに鈍くなり、重さが異なり (たとえば、一部が新しく、他が摩耗している場合)、時にはナイフが折れて、深刻な質量の歪みを引き起こすこともあります。さらに、チョッパーのハウジングは比較的薄いため、変形する可能性があります。アンバランスなわらチョッパーは、コンバインの背面部に顕著な揺れを引き起こします。これにより、留め具の破損、ベアリングの破損、さらにはチョッパーのハウジング自体の破損につながります。ナイフの主要なメンテナンスのたびに、わらチョッパーのバランスをとる必要があります。このユニットの特徴は、構造上の柔軟性(薄いハウジング)により、バランス調整中に亀裂がないこと、およびすべての部品が確実に固定されていることに注意する必要があることです。

ロータリー式芝刈り機とマルチャー

回転式芝刈り機のカテゴリには、回転する刃で草を刈ったり植物の残渣を切り刻んだりする農業機械が含まれます。これには、干し草用のドラム式およびディスク式芝刈り機、回転式マルチャー、チョッパー式芝刈り機(搭載型または牽引型)が含まれます。刃の付いた高速回転ドラム/シャフトがある芝刈り機は、不均衡の問題が発生しやすくなります。たとえば、巨大なシャフトと枢動式に吊り下げられた多数の刃(コンバインのわらチョッパーなど)を備えた芝刈り機またはマルチャーです。刃を交換したり異物に遭遇したりすると、このローターは簡単にバランスを失います。その結果、芝刈り機が振動し始め、トラクターの動力取り出し装置や骨材のフレーム自体にとって危険です。ハウジングに亀裂が生じ、支持ベアリングが破損します。芝刈り機のローターのバランス調整は、コンバインのローターのバランス調整と同じくらい重要です。長い芝刈り機のシャフトを「目視」(静的)でバランス調整しようとすると、通常は失敗します。動的バランス調整が必要です(以下のバランス調整方法のセクションを参照)。マルチャーと芝刈り機を定期的に検査してバランス調整すると、ナイフの破損を防ぎ、振動を減らし、トラクターの作業をスムーズにし、ユニット全体の耐用年数を延ばすことができます。

その他のユニット

バランス調整によって性能が向上するその他の回転ユニットには、たとえば、機器内のファンや遠心分離機などがあります。コンバインには高速で回転する穀物洗浄ファンがあり、ほこりが付着したりブレードが曲がったりするとアンバランスが発生し、洗浄効率が低下してファンのベアリングが破損します。さらに、もみ殻と麦わらの散布機 (チョッパーの後ろに設置されたディスクまたはブレード) もバランス調整する必要があります。通常、これはブレード付きのディスクのペアであり、アンバランスによりコンバイン本体が振動します。穀物加工機器 (オーガー、破砕ドラム、遠心分離ローター) でもバランス調整は必須ですが、検討中のトピックの範囲を超えています。基本原則: 高速で回転する大型部品はすべてバランス調整する必要があります。これは、新しい部品 (工場でのバランス調整) と、特に修理後または長期間稼働した後のユニットの両方に適用されます。このようなユニットのバランス調整を無視すると、遅かれ早かれ上記の問題が発生します。

4. ローターバランス調整の方法

ローターバランス調整にはいくつかの方法があり、実行条件、精度、必要な機器が異なります。主な方法とその利点と欠点を考えてみましょう。

工場のバランス調整

コンバインや芝刈り機のメーカーのほとんどが、工場で主要な回転ユニットのバランス調整を行っています。ドラムやローターが取り付けられている場所では、専用のバランス調整機が使用され、感度の高いセンサーとテストウェイトを使用して、アンバランスが判定されます。次に、バランス調整ウェイトがローターに追加されます (たとえば、プレートをねじ込む、ワッシャーを溶接する、または重量のある部分に軽量化のために小さな穴を開けるなど)。工場でのバランス調整により、新しい部品が厳格な振動許容範囲を満たすことが保証されます。 長所: 高精度、固定設備の使用、品質管理。 短所: 運転中に再び不均衡が発生する可能性があり(摩耗や修理などにより)、現場では工場の機械では不可能です。

静的バランス調整(機器なしで現場で)

これは最も簡単な方法で、農家が「昔ながらの方法」でよく使用します。ローターを取り外して角柱の上に置くか、軸に吊り下げて、重力で自由に回転できるようにします。重い側が下を向き、その後反対側に重りを追加します (または、可能であれば重い側から重りを取り除きます)。ローターが自発的に回転することなく任意の位置に留まるまで、これを繰り返します。これは、重心が回転軸と一致していることを示します。

静的バランス調整では、不均衡が基本的に 1 つの平面に集中しているディスクまたは短いドラムのバランスを調整できます。 この方法の利点: シンプルで、高価なデバイスは不要。間に合わせのスタンドで十分です。 短所: 動的な(モーメントの)不均衡は解消されません。長いローター(長さが直径よりはるかに大きい)の場合、静的バランス調整では不十分です。たとえば、回転式芝刈り機のシャフトには、反対側の端に 2 つの重いセクションがある場合があり、静的には相互に補正し、ローターはプリズム上でバランスが取れているように見えますが、作業速度では強い振動が発生します。したがって、静的バランス調整は比較的小さく狭い部品(プーリー、フライホイール)にのみ適用でき、農業機械の長いローターには効果がありません。

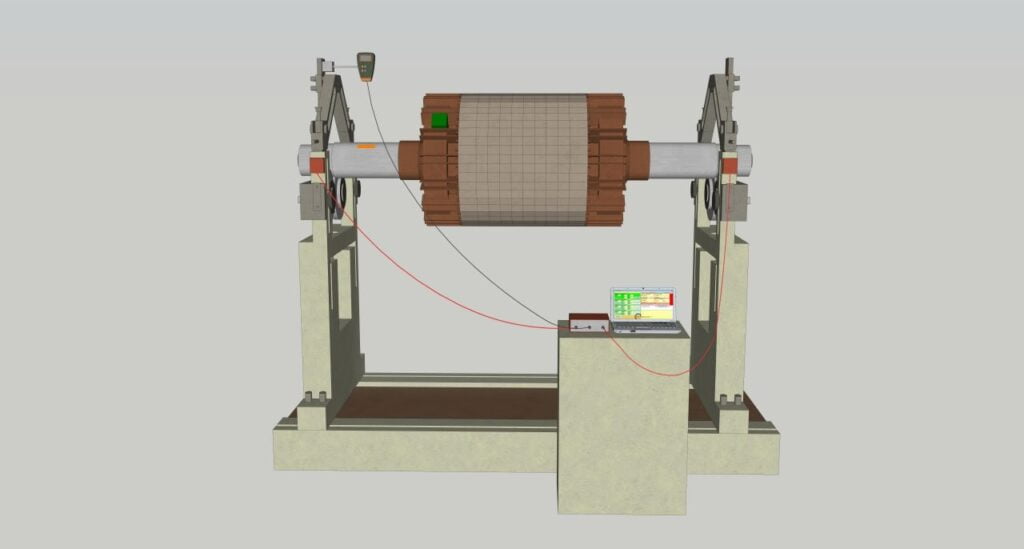

機械の動的バランス調整

この方法では、バランシング マシンがある専門のワークショップまたはサービス センターでローターのバランス調整を行います。ローター (コンバイン ドラムなど) をマシンから取り外してマシンに取り付け、一定の速度で回転させます。マシンのセンサーが振動とアンバランスの位相を測定し、補正のために追加 (または削除) する質量と場所を決定します。動的バランス調整は、少なくとも 2 つの補正面 (ローターの端) で実行され、静的および動的 (モーメント) アンバランスの両方が解消されます。

試験用重量法がよく使用されます。まず、既知の重量を試験位置に取り付け、振動の変化を測定し、これらの変化に基づいてプログラムが必要な補正質量を計算します。次に、指定された場所で重量をローターに固定し (ボルトや溶接など)、振動を再確認します。 利点: 動的バランス調整の高精度 - 標準規格 (GOST、ISO など) に従って残留振動を最小限に抑えることができます。専門家は、ローターの状態を同時に診断し (シャフトの振れ、湾曲、亀裂を特定)、バランス調整前にこれらの問題にすぐに対処することもできます。 デメリット: ローターを完全に分解して作業場に運ぶ必要がありますが、必ずしもすぐにできるとは限りません。収穫のピーク時には、脱穀ドラムやマルチャーシャフトを取り外すのに多大な労力がかかり、数日間の機器の停止につながる可能性があります。さらに、ローターの寸法と重量に適したバランス調整機を備えたサービスが近くに存在する必要があります。

現場バランス調整

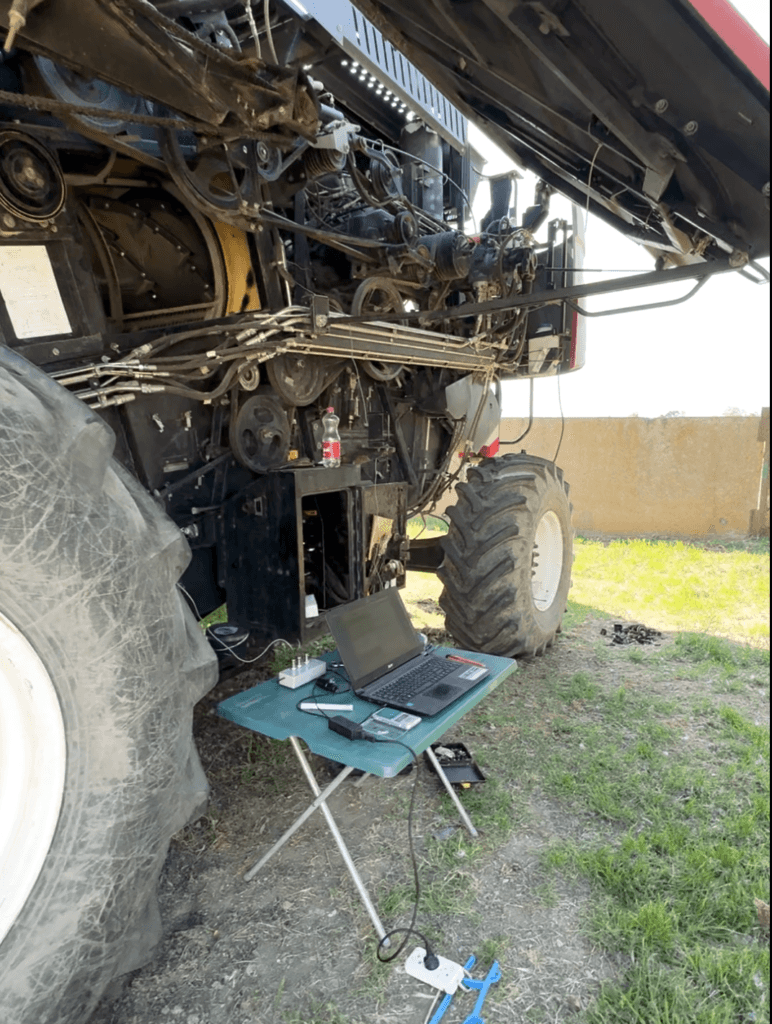

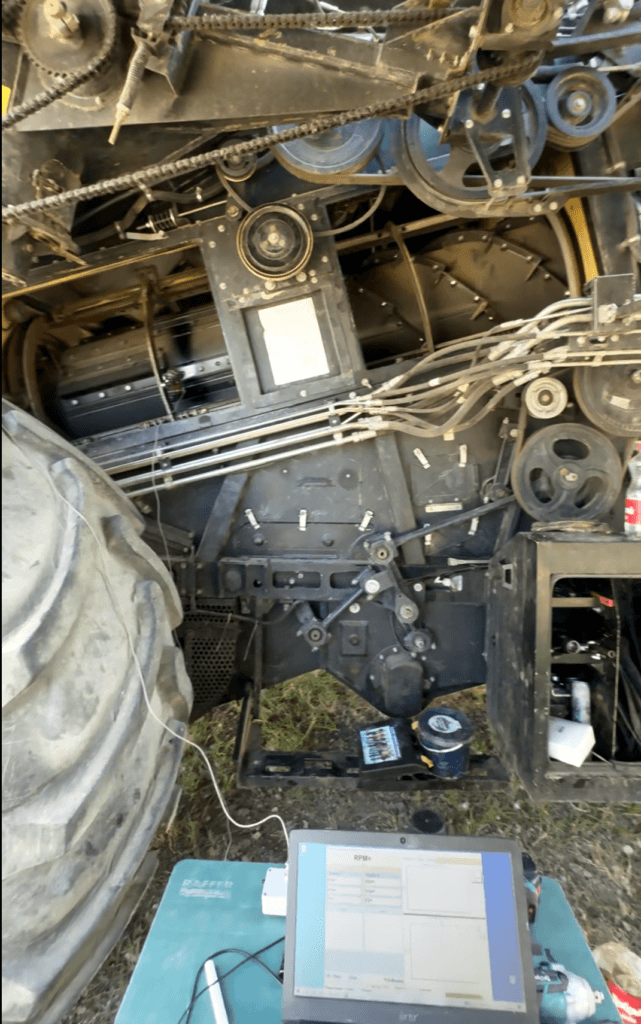

これは、ローターを機械上で直接バランス調整する、最新かつ非常に便利な方法です。ローターを完全に分解することなく、機械上でバランス調整を行います。この方法は、ポータブルな動的バランス調整装置を使用して実施されます。このような装置 (次のセクションで説明する Balanset-1A など) には、ローターのベアリング ハウジングに取り付けられた振動センサーとタコメーター、および振動分析用のコンピューターを備えた電子ユニットが含まれます。

手順は、機械のバランス調整に似ています。ローターは機械の標準ドライブ(コンバイン エンジン、または芝刈り機の場合はトラクターの PTO など)によって回転し、デバイスは振動の振幅と位相を測定します。次に、試験用ウェイトを使用してアンバランスを計算し、修正ウェイトの位置を示します。「オンサイト」バランス調整により、実際の組み立て条件で存在するアンバランスを正確に排除できます。バランスに影響を与えるカップリング ジョイント、ナイフ、ボルトなど、すべてが考慮されています。 この方法の利点: 分解が最小限で、時間の節約になります。バランス調整装置を使用すると、たとえばわらチョッパーのバランス調整を農場で 1 ~ 2 時間で行うことができますが、工場に持ち込むと数日かかります。分解や輸送が難しい大型ローターのバランス調整が可能です。この方法はアクセスしやすく、装置自体を用意するか、専門家を招待するだけで十分です。 短所: 注意と安全対策が必要です (ローターは現場でバランス調整され、作業エリアはフェンスで囲む必要があります)。精度はオペレーターの資格に多少左右されますが、最新のデバイスは非常に簡単に使用できます。全体として、ベアリング自体の動的バランス調整は、今日では大型農業機械に最適なソリューションとして認識されています。これにより、機器のダウンタイムを長くすることなく、事実上工場品質のバランス調整が実現します。

方法の比較

まとめると、静的バランス調整はローターの幅が狭い最も単純なケースにのみ適しており、中程度の幅のローターの振動の問題も解決しません。動的バランス調整は、高速ローターのあらゆる種類の不均衡を排除する唯一の確実な方法です。サービス ワークショップ条件でバランス調整を行うと、高い精度が保証されますが、ダウンタイムとロジスティクスが伴います。ポータブルなオンサイト バランス調整により、機器をすぐに稼働状態に戻すことができ、ほとんどのタスクで十分な精度が得られます。農場にとって最適なアプローチは、定期的な予防的バランス調整です。振動によって故障する前にローターを検査してバランス調整します。たとえば、チョッパーのナイフを交換した後やドラムを修理した後は、強い振れが発生するのを待たずに、すぐに動的バランス調整を行う価値があります。次に、最新の Balanset-1A デバイスを使用したオンサイト バランス調整テクノロジについて詳しく見ていきます。

5.Balanset-1Aデバイスを使用したバランス調整

Balanset-1A は、ローターの動的バランス調整を現場で直接行えるように特別に設計されたポータブル振動計バランサーです。このデバイスでは、さまざまな機器タイプに対して、1 つの平面 (静的) と 2 つの平面 (完全動的) のバランス調整が可能です。このデバイスは、一連のセンサーとラップトップに接続された電子モジュールで構成されています。キットには、ローターの振動を測定するための 2 つの振動センサー (加速度計)、回転と角度位置を読み取るための光学式タコメーター センサー、インターフェイス ブロック (振動アナライザー)、およびソフトウェアが含まれています。キット全体の重量は数キログラムで、小さなケースに収納されているため、農場から農場へ直接簡単に持ち運ぶことができます。振動診断の深い知識を持たないエンジニアでも、Balanset-1A を使用できます。デバイスとソフトウェアによって測定と計算のプロセスが自動化され、ユーザーに明確なプロンプトが表示されます。このようなデバイスの主な理念は、農場のスタッフが長期間のトレーニングや過度のコストをかけずに、現場でローターのバランス調整を行えるようにすることです。

Balanset-1A を使用したバランス調整プロセスは次のとおりです。まず、ローターを準備します。安全性が最優先です。ローターから汚れやわらを取り除き、すべてのナイフまたはハンマーが損傷しておらず、自由に回転することを確認します (特にわらチョッパーでは、ナイフが詰まると定期的に不均衡が生じる可能性があります)。また、異物 (干渉するスプレッダーなど) はすべて取り外します。次に、振動センサーをローター サポートの近くのハウジングに取り付けます。通常は、ベアリングが配置されているハウジングの両端で、回転軸に対して垂直です。小さな反射マークをローターに取り付け (たとえば、プーリーに)、光学センサー (タコメーター) を磁気スタンドの反対側に配置します。すべてのセンサーを Balanset-1A ブロックに接続し、次にバランス調整プログラムがインストールされているラップトップに接続します。次に、オペレーターがプログラムでパラメーターを設定します。バランス調整モードを選択し (通常は長いローターの場合は 2 平面)、試験用重量の特性 (質量と取り付け半径) を入力します。これで、ローターを始動できます。コンバイン エンジンを必要な脱穀速度で始動するか、芝刈り機のトラクター PTO を接続するか、ローターが取り外されて固定サポートに取り付けられている場合は電動モーターを使用します。最初の実行中に、デバイスは各センサーで初期振動レベル (振幅 (mm/s) とアンバランスの位相) を測定します。これらの値はベースラインとして保存されます。

次のステップは、試験用重りの取り付けです。ローターの回転を停止した後、オペレーターは、事前に準備した小さな重り (金属板やワッシャー数枚など) を、ローターの最初の平面 (センサー番号 1 が取り付けられているローターの一方の端に近い位置) に固定します。次に、ローターを再び動作速度まで回転させ、デバイスが新しい振動パラメータを記録します。振幅と位相の変化が十分に大きい場合 (通常、正確な計算には少なくとも 20% の変化が必要です)、プロセスが続行されます。

次に、試験用重りを取り外し、第 2 の平面 (ローターの反対側の端) に再配置し、測定の実行を繰り返します。

その結果、プログラムは、既知の重量が各平面の不均衡に与える影響に関するデータを受信します。デバイスのアルゴリズムは、3 つのデータ セット (重量なし、平面 A に重量あり、平面 B に重量あり) を分析し、最適なバランス調整パラメータを計算します。オペレーターは、各平面に追加する必要がある補正重量の質量と、試験用重量の設置点に対する角度位置に関する推奨事項を画面で受け取ります。

たとえば、試験用ウェイト設置点から、ローターの左端に 194° の角度で 169 グラムを追加し、右端に 358° の角度で 250 グラムを追加する必要があることが計算される場合があります。

次に、補正ウェイトを取り付けます。デバイスがウェイトを正確に取り付ける場所を示します。通常、必要な重量の金属プレート/ワッシャーがねじ止めまたは溶接されます。ローターの端に特殊なボルトまたは穴あきフランジがある場合は、ウェイトをそれらに取り付けます (多くのコンバインには、バランス調整のためにドラムの端に最初から穴が開いています)。現場では、ナイフ取り付けボルトまたは他のローター要素にねじ止めできる便利なウェイトとして、さまざまな直径のスチール製ワッシャーのセットがよく使用されます。

計算された重量を取り付けた後、テスト運転が行われます。ローターは再び動作速度まで回転し、振動の測定値が記録されます。バランス調整が正しく行われていれば、振動レベルは急激に低下し、許容範囲内になります (通常、振動速度は数 mm/s まで低下します)。デバイスは、たとえば残留振動が 1~2 mm/s であると表示します。これは農業機械にとって優れた結果です。振動が依然として許容限度を超えている場合、プログラムは小さな重量を追加することを推奨することがあります。これらの重量は、満足のいく結果が得られるまで再度追加され、チェックされます。

極度にアンバランスなローターの場合、多段階のバランス調整が使用されることがあります。まず、低速でバランス調整を行い、次に高速で同じ手順を繰り返し、動作速度に達するまで続けます。これは、ローターを高いアンバランス状態ですぐに回転させると危険な場合に必要です。段階的に主な振動を除去し、次にフル回転速度で理想的な状態にします。

実際には、Balanset-1A の使用は、すでに多くの農場で複雑な振動に対処するのに役立っています。たとえば、ロータリー チョッパーの所有者は、ローターをプリズムの上に置く (静的バランス調整) など、自家製の方法でローターのバランス調整を試みましたが、振動が残ったため失敗しました。ポータブル デバイスを使用すると、振動を完全に排除できました。補正ウェイトを取り付けた後、マルチャーの動作はスムーズになり、トラクター ドライバーが長時間作業するのを妨げていたハム音と振動がなくなりました。コンバインでも同様の状況が発生します。ストロー チョッパーのナイフを交換した後でアンバランスが発生した場合、農家はチョッパー全体を分解する必要はなく、数時間でコンバイン上で直接バランス調整できます。実際の例は、Claas コンバインのチョッパーのバランス調整です。シーズン終了後、ハンマーの 1 つが失われ、ローターが激しく振動し始めました。装置の振動速度は約 15~17 mm/s でした (フレーム上で顕著です)。ローターの両端に合計約 90 グラムのワッシャー 2 セットを固定することで、振動は 2 mm/s 未満に減少しました。コンバインは、チョッパーのベアリングを損傷するリスクなしに動作し続けました。下の図では、このような手順の後にストロー チョッパー ローターに取り付けられたバランス ワッシャーが緑色でマークされています。これらは、以前の「重い」スポットの反対側のローターの端にねじ止めされています。これにより、ローターの回転が均一になりました。

Balanset-1Aでバランスをとる利点

- スピードと機動性: この装置は畑や格納庫に直接持ち込むことができるため、重いユニットを作業場に運ぶ必要がありません。大型のドラムでもコンバインに取り付けたベアリングでバランスを取ることができます。収穫期には特に役立ち、機器のダウンタイムを最小限に抑えることができます。

- バランスの正確性と完全性: 2 平面解析により、目視では不可能な動的不均衡が解消されます。その結果は工場基準に匹敵し、振動はコンポーネントへの悪影響がなくなるレベルまで低減されます。デバイスは荷物の正確な位置と重量を示し、推測する必要がなくなります。

- 職員のアクセシビリティ: 最新のデバイスでは、専門的なトレーニングは必要ありません。Balanset-1A ソフトウェア インターフェースは直感的で、計算は自動化されています。農場の専門家は、簡単なトレーニングを受けた後、外部の組織を介さずに独自にバランス調整を実行できます。

- 汎用性がある: 同じBalanset-1Aキットは、わらチョッパーやコンバインのファンのバランス調整から、木材チッパーのローターや電動モーターまで、さまざまな作業に適しています。多様な機器を備えた大規模農業企業にとって、これは有益な購入となります。

6. バランス調整による経済的利益

定期的なローターバランス調整は、コストを削減し、効率を高めることで短期間で利益を生む投資です。主な経済的メリットを考えてみましょう。

- 修理・メンテナンスコストの削減。 前述のように、アンバランスはベアリングやその他の部品の寿命を大幅に短縮します。ローターのバランスが崩れると、農場ではベアリング、シャフト、ベルトなどを頻繁に交換する必要があります。これらの直接的なコストは相当なものです。たとえば、大型ドラムのベアリング一式と交換作業には数百ドルまたは数百ユーロかかることがあり、2、3 か月ごとに行うと、シーズン中にかなりの金額になります。バランス調整により、振動という根本原因が排除されるため、コンポーネントの寿命が延びます。ベアリングは何年も持ち、フレームは割れず、ナイフは衝撃荷重で壊れません。スペアパーツの節約は明らかです。さらに、バランス調整により、潜在的な問題 (ひび割れ、緩んだ固定具) が特定されて対処されることが多く、重大な事故を防止できます。タイムリーなバランス調整により、数十万ルーブルの費用がかかる大規模な故障を防ぐことができます。

- ダウンタイムを最小限に抑え、収穫物を保存します。 収穫の最盛期にコンバインの故障が発生すると、作物の損失、収穫の遅れによる機会損失、緊急修理費用が発生する可能性があります。ローターのバランスが崩れると、最も都合の悪いときに発生する隠れた危険があります (例: 脱穀機のベアリングが故障し、コンバインが停止する)。ローター ユニットを適時に整備してバランス調整することで、農家は緊急のダウンタイムを回避できます。機器は最も重要な期間に確実に動作します。モバイル バランス調整サービス (一定の費用がかかります) を使用する場合でも、バックアップ コンバインを用意したり、故障により収穫の一部を失ったりするのに比べれば、比較にならないほど安価です。

- 作業効率の向上と燃料節約。 バランスの取れたメカニズムは、よりスムーズに、より少ない負荷で作動します。つまり、エンジンのエネルギーは、振動や騒音を抑えるのではなく、脱穀、切断、細断などの有用な作業に最大限に使用されます。農場全体で、これは顕著な効果をもたらします。処理された穀物または飼料 1 トンあたりの特定の燃料およびエネルギー消費量が削減されます。測定なしでは正確な数値を得ることは困難ですが、大型コンバインおよびトラクターでシーズン中に 2~5% の燃料を節約するだけでも、数十リットルの節約になり、コストを節約できます。さらに、オペレーターは機械を損傷する心配なく、最適な速度で作業できるため、作業をより速く完了できます。間接的に、バランス調整は作業品質にも影響します。スムーズに動作するコンバインは穀物の脱穀と洗浄が優れ、穀物の損傷が少なく、損失が少なくなるため、経済的にも有益です (市場性のある収穫量の増加)。

- 設備寿命の延長。 振動は機械にとって最大の敵であり、徐々に機械を「壊して」いきます。過度の振動のないコンバインや芝刈り機は、標準の耐用年数よりも長く持ち、高額な機材更新の必要性を遅らせます。新しいコンバインを購入するのは多額の資本投資であり、すでに購入したものを最大限に活用するのは理にかなっています。バランス調整は比較的安価な作業で、ローターの寿命、ひいては機器全体の寿命を大幅に延ばします。時代遅れの機械でも、適切な手入れをすれば、正常に動作し、機能を維持できます。

- バランス調整機器を所有することでメリットが得られます。 大規模な農業経営体やサービス企業にとって、Balanset-1A のようなポータブル バランサーを独自に購入することは経済的に実現可能です。そのコストはトラクターのタイヤ 1 セットの価格と同程度で、常にメリットがあります。ベアリングを数個節約し、事故を防止すれば、この装置は完全に元が取れます。それ以外は、節約と独立性だけです。高価な外部の専門家を呼ぶ必要はなく、すべての作業は独立して計画的に行われます。小規模農家には、協力のオプションがあります。複数の農場用に装置を共同で購入するか、必要に応じてそのような機器を備えた移動チームを誘致するかです。

簡単に言えば、バランス調整により隠れた金銭的損失がなくなります。バランス調整に投資した資金は、修理費の削減、強制的なダウンタイムの排除、より効率的な運用、機器の寿命の延長などを通じて回収されます。これは、農業ビジネスの収益性が現場作業の明確なスケジュールとコストの最適化に左右される状況では特に重要です。

7. 結論

コンバインや芝刈り機のローターのバランス調整は、農業機械の信頼性と安全性を確保するための前提条件です。この記事では、静的または動的のアンバランスが、ベアリングや部品の激しい摩耗から事故や収穫量の減少まで、深刻な悪影響につながることを説明しました。主要なユニット(脱穀ドラム、ストローチョッパー、芝刈り機のローターなど)のバランス調整を定期的に行うことで、これらの問題を回避することができます。単純な静的バランス調整から高精度の動的バランス調整まで、さまざまな方法があります。最良の結果は動的バランス調整で得られ、Balanset-1A などの最新の機器を使用すると、長時間のダウンタイムなしで現場ですぐにアクセスできます。結論は簡単です。バランス調整の時間を節約することで、修理やダウンタイムで失うものが大幅に増えます。

したがって、機器の定期メンテナンス スケジュールにバランス チェックを含めることをお勧めします。たとえば、収穫期の前にドラムとチョッパーのバランスをチェックします。干し草作りのために芝刈り機を準備するときには、ローターの振動がないことを確認します。アンバランスの兆候 (振動、騒音、ナイフの不均一な摩耗、ベアリングの頻繁な故障) が見られたら、遅滞せずに振動診断とバランス調整を実施してください。定期的なローター バランス調整は、機器がスムーズかつ効率的に動作し、故障が少なくなり、寿命が長くなり、オペレーターがより快適な状態で作業できるため、大きな効果があります。農家や農業関連企業は、独自のデバイスであれ専門サービスであれ、バランス調整方法を採用する必要があります。そうすれば、振動は敵から制御可能な要因に変わります。ローターのバランスを保つことで、機械群の長期にわたる正常な運用の基盤を築くことができます。