1. Introdução

Rotores de máquinas agrícolas (tambores debulhadores de colheitadeiras, trituradores de palha, cortadores rotativos, etc.) giram em altas velocidades e carregam massa significativa. Mesmo um leve desequilíbrio em tais rotores pode causar fortes vibrações, afetando a operação de toda a máquina. O balanceamento de rotores é uma parte crucial da manutenção de colheitadeiras e cortadores de grama, o que determina a confiabilidade e a eficiência do equipamento. No entanto, na prática, esse aspecto geralmente recebe atenção insuficiente. Como resultado, unidades desbalanceadas levam ao desgaste acelerado de peças, quebras inesperadas na alta temporada e até mesmo representam uma ameaça à segurança. Este material examina em detalhes por que o balanceamento do rotor é tão necessário, quais unidades o exigem, quais métodos de balanceamento existem e como o moderno dispositivo Balanset-1A ajuda a resolver problemas de vibração. Exemplos reais e cálculos econômicos mostrarão aos fazendeiros e gerentes de fazendas que o balanceamento adequado não é uma despesa, mas um investimento em operação ininterrupta e longa vida útil do equipamento.

2. O que é desequilíbrio e suas consequências

Desequilíbrio do rotor é uma distribuição desigual de massa em relação ao eixo de rotação. Em outras palavras, o rotor tem um lado ou seção “pesada” que causa vibrações ao girar. Dois tipos principais de desequilíbrio são distinguidos: estático e dinâmico.

Desequilíbrio estático ocorre quando o centro de gravidade do rotor não coincide com seu eixo de rotação. Por exemplo, se o rotor estiver livremente suspenso ou montado em prismas horizontais, ele girará com a parte pesada para baixo. Para eliminar esse desequilíbrio, basta adicionar ou remover peso em um plano até que o centro de gravidade se alinhe com o eixo de rotação.

O desequilíbrio dinâmico é mais complexo: ocorre quando seções pesadas estão localizadas em diferentes extremidades do rotor. Em estático, tal rotor pode parecer equilibrado (pontos pesados em extremidades opostas parecem compensar um ao outro), mas quando girado, forças centrífugas dessas seções agem em planos diferentes, causando vibração. O desequilíbrio dinâmico não pode ser eliminado adicionando peso em um ponto – o balanceamento em dois planos é necessário (em cada extremidade do rotor).

As consequências do desequilíbrio aparecem rapidamente e afetam negativamente o equipamento. A vibração severa de um rotor desbalanceado leva ao aumento de cargas dinâmicas nos rolamentos e suportes, fazendo com que falhem prematuramente. Unidades que deveriam durar anos se desgastam em questão de meses – por exemplo, rolamentos precisam ser substituídos a cada 2-3 meses.

Peças rotativas desbalanceadas também causam fadiga de metal na estrutura e fixações: rachaduras aparecem, parafusos se soltam e suportes se deformam. O acúmulo de tais danos ocultos pode levar a uma quebra séria repentina – por exemplo, a destruição do alojamento de uma unidade ou o desprendimento de uma peça rotativa.

Além disso, a vibração reduz o desempenho e a eficiência da máquina. Parte da energia é desperdiçada em oscilações em vez de trabalho útil. Estima-se que o equipamento pode perder até 30% de produtividade se seus mecanismos não estiverem equilibrados. Uma colheitadeira com um tambor vibratório debulha e limpa os grãos pior, e as perdas de colheita podem aumentar. Para o operador, a vibração severa significa conforto e fadiga reduzidos; a cabine é barulhenta e as peças pequenas chacoalham.

Em alguns casos, o desequilíbrio também se torna um problema de segurança: um fragmento pesado girado (por exemplo, uma faca de cortador de palha quando um fixador quebra) representa um perigo, e a vibração excessiva pode dificultar o controle da máquina. Portanto, o desequilíbrio não é apenas uma leve vibração, mas um problema sério que leva ao aumento do desgaste, acidentes, eficiência reduzida e riscos humanos.

3. Quais unidades rotativas de colheitadeiras e cortadores de grama exigem balanceamento

Quase todas as unidades rotativas em colheitadeiras e cortadores rotativos, tendo massa ou velocidade de rotação significativas, precisam de balanceamento. Vamos considerar as unidades mais críticas:

Tambor de Debulha da Colheitadeira

Este é o rotor principal em uma colheitadeira clássica, responsável pela debulha de grãos. O tambor geralmente tem um diâmetro grande, pesa centenas de quilos e gira em altas velocidades (por exemplo, 500–1000 rpm). Os fabricantes equilibram o tambor na fábrica, mas com o tempo, o equilíbrio pode ser perturbado devido ao desgaste dos batedores, aderência de sujeira, substituição de peças após reparo, etc. Um tambor de debulha desbalanceado causa vibração transmitida a todo o corpo da colheitadeira, acelerando o desgaste dos rolamentos e da estrutura. O côncavo, os batedores do tambor e as correias de transmissão são especialmente afetados. O balanceamento dinâmico regular do tambor é necessário para a operação suave e longa vida útil da colheitadeira (observe que após qualquer trabalho com o tambor – substituição do batedor, reparo do eixo – é necessário o rebalanceamento).

Sistemas de Batedor e Rotor de Debulha

Em colheitadeiras, além do tambor principal, há outras unidades rotativas do dispositivo separador-debulhador. Em colheitadeiras clássicas, atrás do tambor há um batedor (tambor de arremesso) que acelera a passagem da massa para o sacudidor de palha – ele também gira em alta velocidade e causa vibrações quando desequilibrado. Em colheitadeiras rotativas, em vez de um tambor, um longo rotor principal (rotor axial) é usado, realizando tanto a debulha quanto a separação. Esse rotor é essencialmente um longo parafuso/tambor que precisa de balanceamento dinâmico crítico. Qualquer uma dessas unidades (tambor, batedor, rotor) deve ser cuidadosamente balanceada, caso contrário, a vibração reduzirá a eficiência da debulha e poderá desabilitar componentes caros (sacudores de palha, peneiras, rolamentos, etc.).

Cortador de palha

Esta unidade é instalada na saída da colheitadeira e serve para cortar e espalhar palha. O rotor do picador de palha é geralmente um eixo cilíndrico com facas rotativas ou martelos. Ele gira muito rapidamente (geralmente 2500–4000 rpm) para picar palha finamente. O desequilíbrio do picador é uma das causas comuns de vibrações na colheitadeira, pois as facas podem ficar cegas com o tempo, ter pesos diferentes (por exemplo, se algumas são novas e outras gastas) e, às vezes, as facas até quebram, levando a uma distorção grave da massa. Além disso, a carcaça do picador é relativamente fina e pode deformar. Um picador de palha desbalanceado causa tremores perceptíveis na parte traseira da colheitadeira; isso leva à fratura de fixações, destruição de rolamentos e até mesmo à quebra da própria carcaça do picador. O picador de palha deve ser balanceado durante cada manutenção importante das facas. A peculiaridade desta unidade é que, devido à flexibilidade estrutural (carcaça fina), deve-se prestar atenção à ausência de rachaduras e à fixação confiável de todas as peças durante o balanceamento.

Cortadores e trituradores rotativos

A categoria de cortadores rotativos inclui máquinas agrícolas para cortar grama ou picar resíduos vegetais, onde as ferramentas de corte giram. Isso inclui cortadores de tambor e disco para feno, trituradores rotativos, cortadores de grama (em unidades montadas ou rebocadas). Qualquer cortador onde haja um tambor/eixo de rotação rápida com facas está sujeito a problemas de desequilíbrio. Por exemplo, um cortador de grama ou triturador com um eixo enorme e muitas facas suspensas de forma pivotante (como o cortador de palha de uma colheitadeira). Ao substituir facas ou encontrar objetos estranhos, este rotor perde facilmente o equilíbrio. Como resultado, o cortador começa a vibrar, o que é perigoso para a tomada de força do trator e para a própria estrutura do agregado - rachaduras aparecem na carcaça e os rolamentos de suporte falham. O balanceamento do rotor do cortador é tão importante quanto o da colheitadeira. Vale a pena notar que as tentativas de equilibrar um eixo longo do cortador "a olho" (estaticamente) geralmente não têm sucesso - o balanceamento dinâmico é necessário (consulte a seção Métodos de balanceamento abaixo). A inspeção e o balanceamento regulares de trituradores e cortadores de grama evitam a quebra de facas, reduzem a vibração, tornando o trabalho do trator mais suave e prolongando a vida útil de toda a unidade.

Outras Unidades

Outras unidades rotativas onde o balanceamento melhora o desempenho incluem, por exemplo, ventiladores e centrífugas em equipamentos. Uma colheitadeira tem um ventilador de limpeza de grãos girando em altas velocidades – a adesão de poeira ou lâminas tortas causam desequilíbrio, reduzindo a eficiência da limpeza e destruindo os mancais do ventilador. Além disso, os espalhadores de palha e palha (disco ou lâmina, instalados atrás do picador) devem ser balanceados – geralmente, é um par de discos com lâminas, seu desequilíbrio causa vibração no corpo da colheitadeira. Em equipamentos de processamento de grãos – brocas, tambores trituradores, rotores de centrífuga – o balanceamento também é obrigatório, embora vá além do escopo do tópico considerado. O princípio principal: qualquer peça maciça girando em alta velocidade deve ser balanceada. Isso se aplica tanto a peças novas (balanceamento de fábrica) quanto especialmente a unidades após reparo ou operação longa. Ignorar o balanceamento de tal unidade, mais cedo ou mais tarde, leva aos problemas descritos acima.

4. Métodos de balanceamento do rotor

Existem várias abordagens para balanceamento de rotor, diferindo em condições de execução, precisão e equipamento necessário. Vamos considerar os principais métodos, suas vantagens e desvantagens:

Balanceamento de Fábrica

Quase todos os fabricantes de colheitadeiras e cortadores de grama equilibram as principais unidades rotativas na fábrica. Máquinas de balanceamento especializadas são usadas, onde o tambor ou rotor é instalado e, com a ajuda de sensores sensíveis e pesos de teste, o desequilíbrio é determinado. Em seguida, pesos de balanceamento são adicionados ao rotor (por exemplo, placas são parafusadas, arruelas são soldadas ou pequenos furos são perfurados em áreas pesadas para aliviar). O balanceamento de fábrica garante que as novas peças atendam a tolerâncias estritas de vibração. Prós: alta precisão, uso de equipamentos estacionários e controle de qualidade. Contras: o desequilíbrio pode ocorrer novamente durante a operação (por exemplo, devido ao desgaste ou reparo) e, no campo, não há possibilidade de uma máquina de fábrica.

Balanceamento estático (no local sem equipamento)

Este é o método mais simples, frequentemente usado por fazendeiros “à moda antiga”. O rotor é desmontado e colocado em prismas ou suspenso em um eixo, permitindo que ele gire livremente sob a gravidade. O lado pesado gira para baixo, após o que o peso é adicionado ao lado oposto (ou removido do lado pesado, se possível). Isso é repetido até que o rotor permaneça em qualquer posição sem giro espontâneo – um sinal de que o centro de gravidade coincide com o eixo de rotação.

O balanceamento estático pode equilibrar discos ou tambores curtos onde o desequilíbrio está essencialmente concentrado em um plano. Prós do método: simplicidade, sem necessidade de dispositivos caros – um suporte improvisado é suficiente. Contras: não elimina o desequilíbrio dinâmico (momento). Para rotores longos (comprimento muito maior que o diâmetro), o balanceamento estático é insuficiente. Por exemplo, um eixo de cortador rotativo pode ter duas seções pesadas em extremidades opostas; estaticamente, elas se compensam mutuamente, e o rotor parece equilibrado em prismas, mas na velocidade de trabalho, ocorrerá forte vibração. Assim, o balanceamento estático pode ser aplicado apenas a peças relativamente pequenas e estreitas (polias, volantes) e, para rotores longos de máquinas agrícolas, é ineficaz.

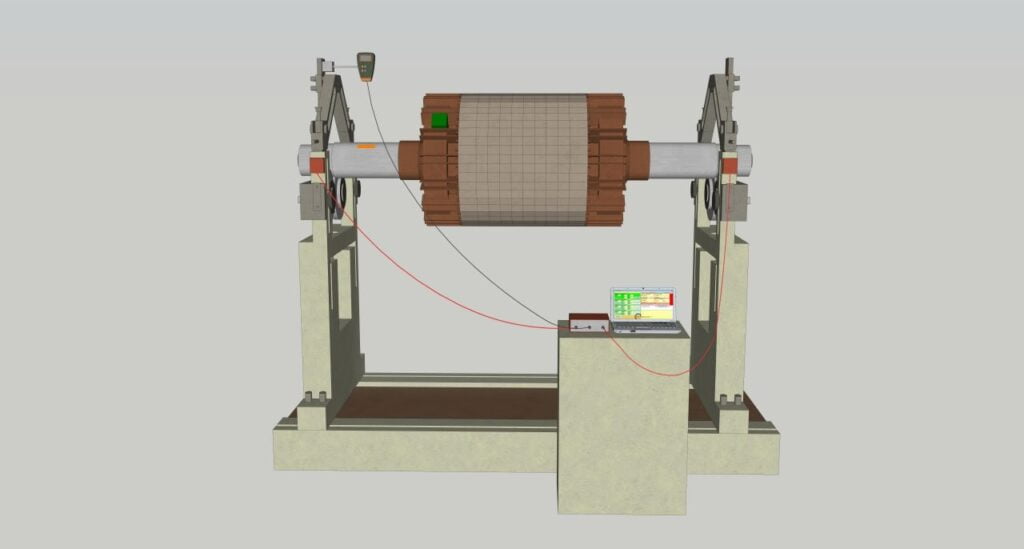

Balanceamento dinâmico em uma máquina

Este método envolve o balanceamento do rotor em oficinas especializadas ou centros de serviço onde há uma máquina de balanceamento. O rotor (por exemplo, um tambor de colheitadeira) é removido da máquina e instalado na máquina, onde é girado a uma certa velocidade. Os sensores da máquina medem a vibração e a fase de desequilíbrio, permitindo a determinação de quanta massa e onde adicionar (ou remover) para compensação. O balanceamento dinâmico é conduzido em pelo menos dois planos de correção (nas extremidades do rotor) – isso elimina o desequilíbrio estático e dinâmico (momento).

Um método de peso de teste é frequentemente usado: primeiro, um peso conhecido é fixado em posições de teste, a mudança de vibração é medida e, com base nessas mudanças, o programa calcula as massas corretivas necessárias. Então, os pesos são fixados no rotor (por exemplo, com parafusos ou soldagem) em locais especificados e a vibração é verificada novamente. Vantagens: alta precisão de balanceamento dinâmico – vibrações residuais mínimas podem ser alcançadas de acordo com os padrões (GOST, ISO, etc.). Especialistas também frequentemente diagnosticam a condição do rotor simultaneamente – identificando desvio do eixo, curvatura, rachaduras – e podem resolver esses problemas imediatamente antes do balanceamento. Desvantagens: a necessidade de desmontar completamente o rotor e entregá-lo a uma oficina, o que nem sempre é possível prontamente. Durante o pico da colheita, remover um tambor debulhador ou eixo de triturador pode ser trabalhoso e levar a paradas do equipamento por vários dias. Além disso, é necessária a presença de um serviço próximo com uma máquina de balanceamento adequada às dimensões e ao peso do rotor.

Balanceamento in situ

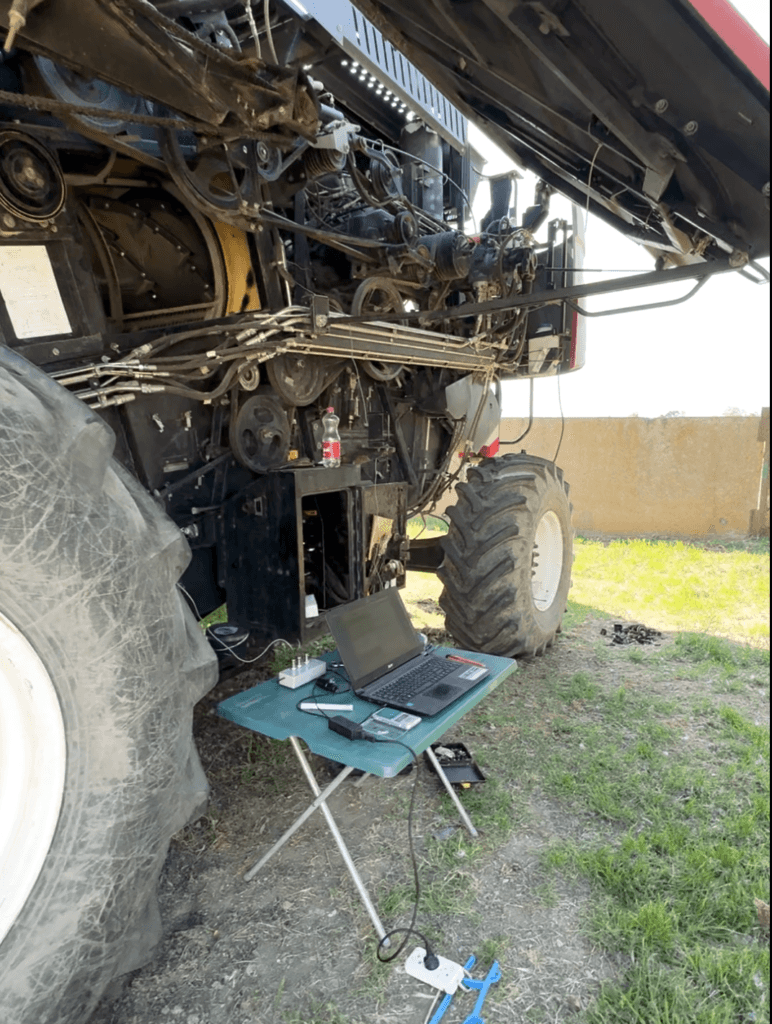

Esta é uma abordagem moderna e muito conveniente, onde o rotor é balanceado diretamente na máquina sem desmontagem completa. Ela é implementada usando dispositivos portáteis de balanceamento dinâmico. Tais dispositivos (por exemplo, Balanset-1A, detalhado na próxima seção) incluem sensores de vibração e um tacômetro, que são fixados ao alojamento do mancal do rotor, e uma unidade eletrônica com um computador para análise de vibração.

O procedimento é semelhante ao balanceamento em uma máquina: o rotor é girado pelo acionamento padrão da máquina (por exemplo, do motor da colheitadeira ou da tomada de força do trator, se for um cortador de grama), o dispositivo mede a amplitude e a fase da vibração e, em seguida, usando pesos de teste, o desequilíbrio é calculado e os locais para pesos corretivos são indicados. O balanceamento "no local" permite eliminar exatamente o desequilíbrio presente em condições reais de montagem - tudo é considerado, incluindo juntas de acoplamento, facas, parafusos, que também afetam o balanceamento. Prós do método: desmontagem mínima, economia de tempo – frequentemente o dispositivo de balanceamento permite balancear, por exemplo, um triturador de palha em uma ou duas horas na fazenda, enquanto levá-lo para a fábrica levaria dias. Rotores grandes, que são difíceis de desmontar e transportar, podem ser balanceados. O método é acessível – basta ter o próprio dispositivo ou convidar um especialista com ele. Contras: precauções de cuidado e segurança são necessárias (os rotores são balanceados no local, a área de trabalho precisa ser cercada). A precisão depende um pouco da qualificação do operador, embora os dispositivos modernos sejam bem simples de usar. No geral, o balanceamento dinâmico em seus próprios rolamentos é hoje reconhecido como a solução ideal para grandes máquinas agrícolas – ele fornece balanceamento virtualmente com qualidade de fábrica sem tempo de inatividade prolongado do equipamento.

Comparação de métodos

Para resumir, o balanceamento estático é adequado apenas para os casos mais simples com rotores estreitos e não resolve o problema de vibração mesmo de rotores moderadamente largos. O balanceamento dinâmico é a única maneira confiável de eliminar todos os tipos de desequilíbrio em rotores de alta velocidade. O balanceamento em condições de oficina de serviço garante alta precisão, mas está associado a tempo de inatividade e logística. O balanceamento portátil no local permite retornar rapidamente o equipamento à operação e é suficientemente preciso para a maioria das tarefas. A melhor abordagem para uma fazenda é o balanceamento preventivo regular: inspecione e balanceie os rotores antes que a vibração leve a uma quebra. Por exemplo, após substituir as facas em um picador ou consertar o tambor, vale a pena balanceá-lo dinamicamente imediatamente, sem esperar que apareça um forte desvio. A seguir, veremos mais detalhadamente a tecnologia de balanceamento no local usando o moderno dispositivo Balanset-1A.

5. Balanceamento usando o dispositivo Balanset-1A

O Balanset-1A é um balanceador-vibrômetro portátil projetado especificamente para balanceamento dinâmico de rotores diretamente em seu local de operação. O dispositivo permite balanceamento em um plano (estático) e também em dois planos (dinâmico total) para uma ampla gama de tipos de equipamentos. Ele consiste em um conjunto de sensores e um módulo eletrônico conectado a um laptop: o kit inclui dois sensores de vibração (acelerômetros) para medir a vibração do rotor, um sensor de tacômetro óptico para leitura de rotações e posição angular, um bloco de interface (analisador de vibração) e software. O kit inteiro pesa alguns quilos e é alojado em uma pequena caixa, facilitando o transporte direto de fazenda para fazenda. Até mesmo um engenheiro sem profundo conhecimento de diagnósticos de vibração pode usar o Balanset-1A: o dispositivo e o software automatizam o processo de medição e cálculo, fornecendo instruções claras ao usuário. A principal filosofia de tal dispositivo é que o balanceamento do rotor deve ser alcançável no local pelo pessoal da fazenda sem treinamento demorado e custos excessivos.

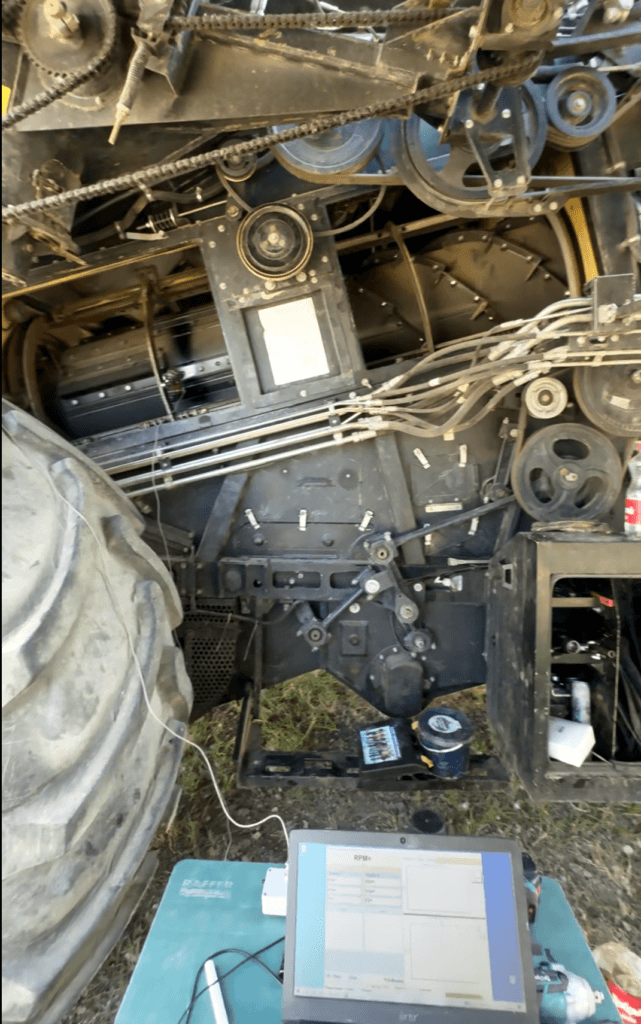

O processo de balanceamento usando o Balanset-1A é o seguinte. Primeiro, o rotor é preparado: a segurança é primordial – o rotor é limpo de sujeira e palha, e é verificado se todas as facas ou martelos estão intactos e giram livremente (especialmente em um triturador de palha, onde uma faca presa pode causar desequilíbrio periodicamente), e quaisquer acessórios estranhos são removidos (por exemplo, espalhadores se interferirem). Em seguida, sensores de vibração são instalados na carcaça perto dos suportes do rotor – geralmente perpendiculares ao eixo de rotação, em cada extremidade da carcaça onde os rolamentos estão localizados. Uma pequena marca reflexiva é fixada no rotor (por exemplo, na polia), e um sensor óptico (tacômetro) é colocado oposto a ele em um suporte magnético. Todos os sensores são conectados ao bloco Balanset-1A, que é então conectado a um laptop com o programa de balanceamento. O operador então define os parâmetros no programa: o modo de balanceamento é selecionado (geralmente dois planos para rotores longos) e as características do peso de teste (sua massa e raio de instalação) são inseridas. Agora o rotor pode ser iniciado – seja ligando o motor da colheitadeira na velocidade necessária da debulhadora, seja engatando a tomada de força do trator para o cortador, ou usando um motor elétrico se o rotor for removido e montado em suportes estacionários. Durante a primeira execução, o dispositivo mede o nível de vibração inicial: amplitude (em mm/s) e fase de desequilíbrio em cada sensor. Esses valores são salvos como linha de base.

O próximo passo é a instalação de pesos de teste. Após parar a rotação do rotor, o operador fixa um pequeno peso pré-preparado (por exemplo, uma placa de metal ou várias arruelas) no rotor no primeiro plano – mais próximo de uma extremidade do rotor onde o sensor número 1 está instalado. Então o rotor é girado novamente para a velocidade operacional, e o dispositivo registra novos parâmetros de vibração. Se a mudança na amplitude e fase for significativa o suficiente (geralmente, pelo menos uma mudança de 20% é necessária para cálculos precisos), o processo continua.

Em seguida, o peso de teste é removido e reposicionado no segundo plano – na outra extremidade do rotor – e a execução com medição é repetida.

Como resultado, o programa recebe dados sobre a influência do peso conhecido no desequilíbrio em cada plano. O algoritmo do dispositivo analisa três conjuntos de dados (sem peso, com peso no plano A, com peso no plano B) e calcula os parâmetros de balanceamento ideais. O operador recebe recomendações na tela: qual massa de peso corretivo precisa ser adicionada em cada plano e em qual posição angular em relação ao ponto de instalação do peso de teste.

Por exemplo, pode-se calcular que 169 gramas devem ser adicionados à extremidade esquerda do rotor em um ângulo de 194°, e 250 gramas à extremidade direita em um ângulo de 358° a partir do ponto de instalação do peso de teste.

Em seguida, pesos corretivos são instalados: o dispositivo sugere onde exatamente fixar os pesos. Normalmente, placas/arruelas de metal do peso necessário são parafusadas ou soldadas. Se o rotor tiver parafusos especiais ou flanges perfuradas nas bordas, o peso é fixado a eles (muitas colheitadeiras originalmente têm furos nas extremidades do tambor para balanceamento). Em condições de campo, um conjunto de arruelas de aço de diâmetros diferentes é frequentemente usado como pesos convenientes que podem ser parafusados nos parafusos de montagem da faca ou outros elementos do rotor.

Após instalar os pesos calculados, um teste é realizado: o rotor é girado novamente para a velocidade operacional, e leituras de vibração são feitas. Se o balanceamento for feito corretamente, o nível de vibração cai drasticamente e fica dentro dos limites aceitáveis (geralmente, a velocidade de vibração diminui para alguns mm/s). O dispositivo pode mostrar, por exemplo, que a vibração residual é de 1–2 mm/s – um resultado excelente para máquinas agrícolas. Se a vibração ainda exceder o limite permitido, o programa pode recomendar a adição de pequenos pesos adicionais – eles são adicionados e verificados novamente até que um resultado satisfatório seja alcançado.

Para rotores severamente desbalanceados, o balanceamento multietapas é algumas vezes usado: primeiro, balanceie em uma velocidade reduzida, depois repita o procedimento em uma velocidade mais alta, e assim por diante até atingir a velocidade operacional. Isso é necessário se for perigoso girar o rotor imediatamente em alto desequilíbrio – passo a passo, a vibração principal é removida, e então é levada a um estado ideal em velocidade de rotação total.

Na prática, o uso do Balanset-1A já ajudou muitas fazendas a lidar com vibrações complexas. Por exemplo, proprietários de trituradores rotativos frequentemente tentavam equilibrar o rotor usando métodos caseiros, colocando o rotor em prismas (balanceamento estático), mas sem sucesso – a vibração permanecia. Com a ajuda do dispositivo portátil, foi possível eliminar completamente as vibrações: após a instalação de pesos corretivos, a operação do triturador tornou-se suave, e o zumbido e a trepidação que impediam o motorista do trator de trabalhar por longos períodos desapareceram. Uma situação semelhante ocorre com as colheitadeiras: se um desequilíbrio aparecer após a substituição das facas no triturador de palha, o fazendeiro não precisa desmontar o triturador inteiro, mas pode equilibrá-lo diretamente na colheitadeira em algumas horas. Um exemplo real é o balanceamento de um triturador em uma colheitadeira Claas: após a temporada, um dos martelos foi perdido, e o rotor começou a vibrar fortemente. O dispositivo mostrou uma velocidade de vibração de cerca de 15–17 mm/s (que é perceptível no chassi). Ao fixar dois conjuntos de arruelas com uma massa total de cerca de 90 gramas nas extremidades opostas do rotor, a vibração foi reduzida para menos de 2 mm/s. A colheitadeira continuou a operar sem o risco de danificar os rolamentos do picador. Na figura abaixo, as arruelas de balanceamento instaladas no rotor do picador de palha após tal procedimento são marcadas em verde. Elas são parafusadas nas extremidades do rotor opostas ao antigo ponto “pesado”. Graças a isso, a rotação do rotor se tornou uniforme.

Vantagens do balanceamento com o Balanset-1A

- Velocidade e mobilidade: O dispositivo pode ser levado diretamente para o campo ou hangar, eliminando a necessidade de transportar unidades pesadas para a oficina. Até mesmo um tambor grande pode ser equilibrado em seus próprios rolamentos na colheitadeira. Durante a temporada de colheita, isso é especialmente valioso – minimizando o tempo de inatividade do equipamento.

- Precisão e integridade do balanceamento: Graças à análise de dois planos, o desequilíbrio dinâmico é eliminado, o que não pode ser alcançado "a olho nu". Os resultados são comparáveis aos padrões de fábrica: a vibração é reduzida a um nível em que os efeitos nocivos sobre os componentes desaparecem. O dispositivo indica a localização exata e o peso da carga, eliminando suposições.

- Acessibilidade para pessoal: Dispositivos modernos não exigem treinamento especializado profundo. A interface do software Balanset-1A é intuitiva, e os cálculos são automatizados. Um especialista em fazenda, após um breve treinamento, pode executar o balanceamento de forma independente, sem envolver organizações externas.

- Versatilidade: O mesmo kit Balanset-1A é adequado para inúmeras tarefas: desde balancear um picador de palha e um ventilador de colheitadeira até um rotor de picador de madeira ou um motor elétrico. É uma aquisição lucrativa para uma grande empresa agrícola com equipamentos diversos.

6. Benefícios econômicos do balanceamento

O balanceamento regular do rotor é um investimento que compensa em pouco tempo, reduzindo custos e aumentando a eficiência. Vamos considerar os principais benefícios econômicos:

- Redução nos custos de reparo e manutenção. Conforme observado, o desequilíbrio reduz significativamente a vida útil dos rolamentos e outras peças. Se um rotor estiver desbalanceado, a fazenda enfrenta frequentes substituições de rolamentos, eixos, correias, etc. Esses custos diretos são substanciais: por exemplo, um conjunto de rolamentos para um tambor grande mais o trabalho de substituição pode custar centenas de dólares ou euros e, se feito a cada dois meses, soma uma quantia significativa ao longo da temporada. O balanceamento elimina a causa raiz - vibração - estendendo assim a vida útil dos componentes. Os rolamentos duram anos, a estrutura não racha e as facas não quebram com cargas de impacto. A economia em peças de reposição é óbvia. Além disso, o balanceamento geralmente identifica e aborda problemas potenciais (rachaduras, fixações soltas), evitando acidentes sérios. Um balanceamento oportuno pode evitar uma grande avaria que custaria centenas de milhares de rublos.

- Minimização do tempo de inatividade e preservação da colheita. Uma quebra de colheitadeira no auge da colheita pode levar a perdas de colheita, oportunidades perdidas devido à colheita atrasada e custos com reparos urgentes. Um rotor desbalanceado é um perigo oculto que pode atacar no momento mais inoportuno (por exemplo, um rolamento de debulhador falha e a colheitadeira para). Ao fazer a manutenção e o balanceamento oportunos das unidades do rotor, os agricultores evitam paradas de emergência. O equipamento opera de forma confiável durante os períodos mais críticos. Mesmo usando um serviço de balanceamento móvel (que custa uma certa quantia), é incomparavelmente mais barato do que manter uma colheitadeira reserva ou perder parte da colheita devido a uma quebra.

- Maior eficiência de trabalho e economia de combustível. Mecanismos balanceados operam mais suavemente e com menos carga. Isso significa que a energia do motor é usada ao máximo para trabalho útil – debulha, corte, trituração – em vez de amortecer vibrações e ruídos. Em toda a fazenda, isso tem um efeito perceptível: redução do consumo específico de combustível e energia por tonelada de grãos ou ração processados. Números exatos são difíceis de obter sem medições, mas mesmo uma economia de combustível de 2–5% para grandes colheitadeiras e tratores ao longo de uma temporada resulta em dezenas de litros, economizando dinheiro. Além disso, o operador pode trabalhar em velocidade máxima ideal sem medo de danificar a máquina, concluindo o trabalho mais rápido. Indiretamente, o balanceamento também afeta a qualidade do trabalho: uma colheitadeira que opera suavemente debulha e limpa melhor os grãos, danifica menos grãos e perde menos, o que também é economicamente benéfico (rendimento mais comercializável).

- Extensão da vida útil do equipamento. A vibração é o inimigo número um das máquinas, gradualmente “matando” a máquina. Uma colheitadeira ou cortador sem vibrações excessivas durará mais do que sua vida útil padrão, atrasando a necessidade de atualizações caras da frota. Comprar uma nova colheitadeira é um enorme investimento de capital, e é lógico maximizar o uso do que já foi comprado. O balanceamento é uma atividade relativamente barata que estende significativamente a vida útil dos rotores e, portanto, de todo o equipamento. Mesmo máquinas desatualizadas, com os devidos cuidados, podem ser operadas com sucesso, mantendo a funcionalidade.

- Beneficie-se de possuir equipamento de balanceamento. Para grandes propriedades agrícolas e empresas de serviços, é economicamente viável adquirir seu próprio balanceador portátil como o Balanset-1A. Seu custo é comparável ao preço de um conjunto de pneus de trator e ele constantemente fornece benefícios. Depois de economizar vários rolamentos e prevenir acidentes, o dispositivo se paga totalmente. Além disso, é apenas economia e independência: não há necessidade de chamar especialistas externos caros, todo o trabalho é feito de forma independente e planejada. Para agricultores menores, há a opção de cooperação: compra conjunta de um dispositivo para várias fazendas ou atração de equipes móveis com tais equipamentos conforme necessário.

Em termos simples, o balanceamento elimina perdas ocultas de dinheiro. Os fundos investidos nele retornam por meio de: redução de custos de reparo, ausência de tempo de inatividade forçado, operação mais eficiente e longevidade do equipamento. Isso é especialmente importante em condições em que a lucratividade do agronegócio depende de um cronograma claro de trabalho de campo e otimização de custos.

7. Conclusão

O balanceamento dos rotores de colheitadeiras e cortadores de grama é um pré-requisito para a operação confiável e segura de máquinas agrícolas. Ao longo do artigo, vimos que o desequilíbrio, seja estático ou dinâmico, leva a consequências negativas graves: desde desgaste severo de rolamentos e peças até acidentes e redução de rendimento. O balanceamento regular de unidades-chave (tambores debulhadores, trituradores de palha, rotores de cortadores de grama, etc.) ajuda a evitar esses problemas. Existem métodos diferentes – do balanceamento estático simples ao balanceamento dinâmico de alta precisão. Os melhores resultados são obtidos com o balanceamento dinâmico, e equipamentos modernos como o Balanset-1A o tornam acessível no campo, sem longos períodos de inatividade. A conclusão é simples: ao economizar tempo no balanceamento, perdemos muito mais em reparos e períodos de inatividade.

Portanto, é recomendável incluir verificações de balanceamento no cronograma de manutenção regular do equipamento. Por exemplo, antes da temporada de colheita, verifique o balanceamento do tambor e do picador; ao preparar o cortador para a fenação, certifique-se de que não haja vibrações no rotor, etc. Se forem notados sinais de desequilíbrio (vibração, ruído, desgaste irregular da faca, falhas frequentes do rolamento), não demore – realize diagnósticos de vibração e balanceamento. O balanceamento regular do rotor compensa totalmente: o equipamento opera de forma suave e eficiente, quebra com menos frequência, dura mais e o operador trabalha em condições mais confortáveis. Os agricultores e as empresas do agronegócio devem adotar métodos de balanceamento – seja seu próprio dispositivo ou serviços especializados – e então a vibração deixará de ser um inimigo e se tornará um fator controlável. Ao manter os rotores balanceados, você estabelece a base para uma operação longa e bem-sucedida de sua frota de máquinas.