Úvod

Za posledného jeden a pol roka naša spoločnosť dostala viac ako 30 dopytov týkajúcich sa nákupu rôznych typov vyvažovacích strojov. Analýza technických špecifikácií priložených k týmto dopytom ukazuje, že väčšina z nich obsahuje niekoľko charakteristík, ktoré výrazne ovplyvňujú časový harmonogram výroby a náklady na stroje a tiež minimalizujú zoznam potenciálnych dodávateľov. Spomedzi týchto požiadaviek vyčnievajú dve:

- Požiadavka na zabezpečenie špecifickej zvyškovej nerovnováhy, ktorá by nemala prekročiť 0,1 g*mm/kg (µm).

- Požiadavka na zaradenie vyvažovačky do registra meradiel.

Analyzujme opodstatnenosť a uskutočniteľnosť implementácie týchto požiadaviek z pohľadu skutočného spotrebiteľa.

1. Analýza požiadaviek na presnosť stroja

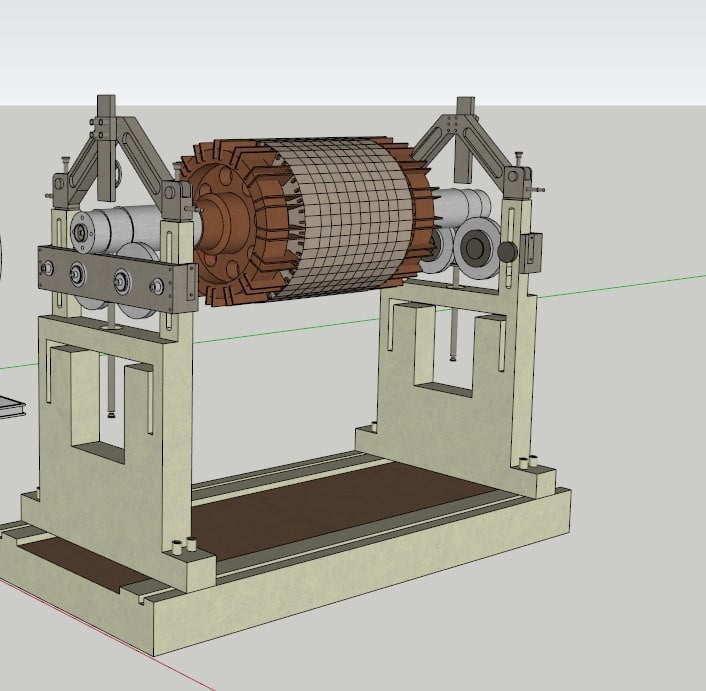

Overíme platnosť požiadaviek zákazníka na presnosť pomocou technickej špecifikácie vyvažovačky určenej na vyvažovanie rotorov elektromotorov, turbodúchadiel a kompresorov s hmotnosťou od 10 do 1500 kg. Špecifikácia stanovuje toleranciu špecifickej zostatkovej nevyváženosti, ktorá by podľa zákazníka nemala presiahnuť 0,1 g*mm/kg.

Na overenie tejto požiadavky odkazujeme na tabuľku 1 normy ISO 1940-1-2007 "Mechanické vibrácie - Požiadavky na kvalitu vyváženia rotorov". Na základe odporúčaní tejto tabuľky predpokladáme, že presnosť vyváženia rotorov elektromotorov, turbosústrojenstiev a kompresorov, ktorú má zabezpečiť objednaný stroj, musí spĺňať stupeň kvality G2.5. Za predpokladu, že predpokladaná prevádzková frekvencia otáčania vyváženého rotora je napríklad 200 Hz (čo s veľkou rezervou pokrýva frekvencie otáčania väčšiny známych strojov), môžeme ľahko vypočítať prípustnú zostatkovú špecifickú nevyváženosť pre statické (jednorovinné) vyváženie pomocou vzorca 5 z normy: eper = 2500 / (6,28 * 200) = 1,99 g*mm/kg.

Vzhľadom na odporúčania tej istej normy ISO 1940-1-2007 uvedené v časti 7 by prípustná hodnota stanovená pre asymetrický rotor s dvoma podperami počas dynamického vyvažovania mala byť aspoň 0,3 * eper, čo by v našom prípade bolo 0,6 g*mm/kg, a nie 0,1 g*mm/kg, ako sa požaduje v pôvodnej technickej špecifikácii.

Inými slovami, ako ukazuje naša analýza, požiadavky na presnosť vyvažovacieho stroja v tejto technickej špecifikácii (a mnohých ďalších podobných dokumentoch) sú zjavne prehnané. Praktická realizácia týchto nadmerných požiadaviek zahŕňa výrobcu v riešení závažných konštrukčných a technologických úloh, ktoré zvyčajne vznikajú pri výrobe strojov s mimoriadne vysokou presnosťou, čo nepochybne ovplyvňuje náklady a čas výroby strojov. Okrem toho tieto požiadavky nie sú vždy technicky realizovateľné.

Je tiež dôležité poznamenať, že efektívna prevádzka takýchto vysoko presných strojov môže od potenciálneho zákazníka vyžadovať splnenie niekoľkých ďalších podmienok, ako je potreba tepelne konštantných a čistých priestorov, základov izolujúcich vibrácie atď., ktorých náklady na vytvorenie môžu dokonca presiahnuť náklady spojené s obstaraním stroja. Na prípadnú námietku zástupcu zákazníka (autora uvedenej technickej špecifikácie), že splnenie tejto požiadavky umožňuje dosiahnuť výrazne nižšiu zostatkovú nevyváženosť stroja, ktorá vlastne zodpovedá stupňu G0,4, možno odporučiť, aby sa oboznámil s odporúčaniami normy ISO 22061-76 "Stroje a technologické zariadenia. Systém vyvažovania stupňov kvality. Základné ustanovenia", ktorý platil pred zavedením normy ISO 1940-1-2007.

V časti 3 tejto normy, ktorú pripravili najlepší odborníci v oblasti vyvažovania zo Sovietskeho zväzu, sa odôvodnene uvádza:

- Rotory výrobkov zaradených do 1. triedy kvality vyvažovania (trieda G0.4 podľa normy ISO 1940-1-2007) by sa mali vyvažovať vo vlastných ložiskách vo vlastnom puzdre za všetkých prevádzkových podmienok pomocou vlastného pohonu.

- Rotory výrobkov zaradených do 2. triedy kvality vyvažovania (trieda G1.0) by sa mali vyvažovať vo vlastných ložiskách alebo vo vlastnom puzdre so špeciálnym pohonom, ak nie je k dispozícii vlastný pohon.

- Rotory výrobkov zaradených do 3. až 11. triedy kvality vyvažovania (triedy G2.5 až G4000) sa môžu vyvažovať ako časti alebo montážne jednotky.

Podstatou týchto odporúčaní je, že snaha dosiahnuť na vyvažovacom stroji stupne kvality G0,4 a G1,0 je často technicky a ekonomicky nezmyselná. Po inštalácii rotorov do stroja sa dosiahnutá presnosť stráca a na jej obnovenie je potrebné dodatočné vyvažovanie zostavy rotorov (vo vlastných ložiskách a s vlastným pohonom), ktoré sa vykonáva pomocou prenosného vibračného vyvažovacieho zariadenia.

Ako ilustračný príklad tejto práce môžeme uviesť vyvažovanie brúsneho kotúča určeného na použitie na vysoko presnej valcovej brúske (trieda presnosti "C"). Podľa požiadaviek už spomínanej tabuľky 1 normy ISO 1940-1-2007 by kvalita vyváženia brúsneho kotúča mala spĺňať aspoň triedu G0,4. Vzhľadom na to, že predpokladaná frekvencia otáčania brúsneho kotúča počas prevádzky bude 6000 otáčok za minútu (100 Hz), pomocou známeho vzorca 7 normy ISO 1940-1-2007 určíme prípustnú zostatkovú špecifickú nevyváženosť eper, ktorá bude 0,64 g*mm/kg.

Inými slovami, po vyvažovaní na vyvažovacom stroji by pri zabezpečení tejto tolerancie nemal posun hmotného stredu brúsneho kotúča vzhľadom na technologickú os (os tŕňa vyvažovacieho stroja) presiahnuť 0,64 µm. Keďže prípustná radiálna hádzavosť vretena brúsky triedy "C" podľa normy ISO 11654-90 je 2 µm, po nasadení nášho brúsneho kotúča na ňu (preosadení kotúča z technologickej osi na pracovnú os) sa môže zvyšková merná nevyváženosť výrazne zvýšiť a prekročiť toleranciu odporúčanú normou ISO 1940-1-2007 najmenej trikrát. V takýchto a podobných prípadoch, ako už bolo uvedené, je potrebné dodatočné vyváženie na kompenzáciu chýb vzniknutých vo fáze montáže.

Na základe vyššie uvedeného môžeme tvrdiť, že v prevažnej väčšine prípadov možno požiadavky na presnosť stredne ťažkých a ťažkých vyvažovacích strojov obmedziť na úroveň zostatkovej špecifickej nevyváženosti 0,5 g*mm/kg alebo dokonca 1,0 g*mm/kg. Realizácia tohto odporúčania v praxi umožňuje výrobcovi výrazne znížiť zložitosť a náklady na výrobu stroja, pričom zákazník (za predpokladu realizácie racionálneho technologického postupu) môže dosiahnuť požadovanú presnosť vyvažovania. Hlavnou výnimkou z tohto pravidla môžu byť malé špecializované vyvažovacie stroje používané napríklad na vyvažovanie rotorov gyroskopov, automobilových turbodúchadiel atď. Konštrukčné vlastnosti týchto strojov umožňujú dosiahnuť úroveň zostatkovej mernej nevyváženosti 0,1 g*mm/kg alebo nižšiu, čo je technicky odôvodnené a ekonomicky uskutočniteľné.

2. O potrebe zahrnúť vyvažovacie stroje do registra meradiel

V posledných rokoch sa v našej krajine podaril prekvapujúci objav, ktorý by mohol zmiasť "v pokoji zosnulých" odborníkov z ENIMS**, ktorí vyvinuli klasifikátor strojov na rezanie kovov. Niečou "ľahkou rukou" sa na trhu strojov objavil úplne nový typ zariadenia - "vyvažovacie stroje na meranie vibrácií", ktoré musia mať certifikát ruskej štátnej normy a príslušné označenie.*)

A všetko by bolo v poriadku, ale zrazu sa ukázalo, že "pokrokoví" zákazníci začali do svojich technických špecifikácií povinne zaraďovať požiadavky na zaradenie vyvažovacích strojov do registra meracích prístrojov. Pokúsme sa pochopiť, nakoľko je táto požiadavka právne a technicky opodstatnená, ako aj jej ekonomickú realizovateľnosť.

Na úvod je užitočné pochopiť, ako táto požiadavka súvisí s odporúčaniami existujúcich regulačných dokumentov. Začnime normou ISO 8-82 "Stroje na rezanie kovov. Všeobecné požiadavky na skúšky presnosti". Táto norma stanovuje základné pojmy a princípy klasifikácie strojov podľa presnosti, všeobecné požiadavky na skúšky presnosti a všeobecné požiadavky na metódy overovania presnosti. Je dôležité poznamenať, že odkazy na postupy hodnotenia kvalitatívnych charakteristík strojov v tejto norme používajú len termín "overovanie" a nie je tu žiadna zmienka o potrebe zaradenia strojov do Registra meracích prístrojov, a teda o potrebe ich "kalibrácie".

Ďalším dokumentom, ktorému treba venovať pozornosť, je norma ISO 20076-2007 (ISO 2953:1999) "Vibrácie. Vyvažovacie stroje. Špecifikácie a metódy ich overovania." V tejto norme, ktorá stanovuje špecifické požiadavky na technické charakteristiky vyvažovacích strojov a metódy ich "overovania", nechýbajú ani požiadavky stanovujúce nutnosť kalibrácie strojov a ich zaradenie do registra meradiel. V tejto súvislosti je potrebné poznamenať, že požiadavky týkajúce sa kalibrácie chýbajú v normách pre iné typy obrábacích strojov, napríklad v normách ISO pre brúsky a CNC stroje, ktoré môžu tiež obsahovať rôzne meracie systémy.

Okrem toho sa podobné požiadavky nenachádzajú v technickej dokumentácii všetkých známych modelov zahraničných vyvažovacích strojov, čo je podľa nášho názoru tiež dôležitý precedens. Na základe uvedených argumentov možno vyvodiť nasledujúce závery:

- Existujúce regulačné a technické dokumenty vypracované pre obrábacie stroje, a najmä pre vyvažovacie stroje, neobsahujú požiadavky na ich zaradenie do registra meradiel, a teda ani potrebu ich kalibrácie. V dôsledku toho zahrnutie takýchto požiadaviek do technických špecifikácií počas súťažných postupov verejného obstarávania "de facto" výrazne zvyšuje výrobné náklady strojov a výdavky na ich následnú prevádzku a, ako sa nám zdá, "de iure" porušuje práva výrobcov strojov v dobrej viere, ktorí dodržiavajú literu a ducha existujúcich regulačných dokumentov.

- Bežné skúšky meracieho systému sa môžu a mali by sa vykonávať ako súčasť vyvažovacieho stroja v súlade s požiadavkami a odporúčaniami normy ISO 20076-2007 (ISO 2953:1999), ktoré stanovujú používanie referenčného rotora, súboru skúšobných závaží a kalibrovaných váh počas kontrol. Tieto skúšky musia nevyhnutne zahŕňať nasledujúce typy kontrol:

- Kontrola minimálne dosiahnuteľnej zostatkovej nerovnováhy (Umar);

- Kontrola koeficientu zníženia nerovnováhy (URR);

- Kontrola činnosti obvodu podmieneného vyvažovania (s postupom otáčania rotora o 180°).

Je dôležité poznamenať, že tieto kontroly sa vykonávajú bez demontáže meracieho systému zo stroja a nevyžadujú použitie kalibračného vibračného stojana, čo eliminuje potrebu zapojenia odborníkov z externých organizácií a výrazne znižuje prácnosť a náklady na prácu. Okrem uvedených hlavných kontrol možno v prípade potreby priamo na stroji (s použitím uvedeného referenčného rotora, sady skúšobných závaží a kalibrovaných váh) skontrolovať aj ďalšie dôležité parametre meracieho systému vrátane

- Opakovateľnosť odčítania amplitúdy a fázy vibračného signálu od merania k meraniu;

- Linearita údajov meracieho systému podľa amplitúdy vibračného signálu;

- rozlišovacia schopnosť meracieho systému (minimálna úroveň nerovnováhy, ktorú merací systém stabilne registruje) atď.

Záver

Autor dúfa, že zákazníci aj výrobcovia vyvažovacích strojov pochopia argumenty a odporúčania uvedené v tejto práci, ktorej hlavným cieľom je minimalizovať výrobné náklady pre obe strany a zároveň zabezpečiť správnu kvalitu vyvažovacích operácií.

*Poznámka: Ak bude tento trend pokračovať, nie je vylúčené, že sa čoskoro dozvieme o vytvorení brúsok na meranie vibrácií, lisov na meranie vibrácií a dokonca valcovní na meranie vibrácií. Koniec koncov, majú s vyvažovacími strojmi spoločné možné použitie špecializovaných zariadení na meranie vibrácií.

ENIMS je skratka pre "Experimentálny výskumný inštitút obrábacích strojov" (Экспериментально-исследовательский институт металлорежущих станков). Išlo o výskumný ústav v Sovietskom zväze, ktorý sa venoval vývoju a zdokonaľovaniu rôznych typov strojov a zariadení na rezanie kovov. Inštitút zohral významnú úlohu pri rozvoji strojárskeho priemyslu a štandardizácii kovoobrábacích zariadení tým, že vypracoval regulačné dokumenty a normy, ako napríklad klasifikátory pre obrábacie stroje a metódy skúšania ich presnosti.

V.D. Feldman, hlavný odborník spoločnosti LLC "Kinematics", 2024

0 komentárov