Inledning

Under de senaste ett och ett halvt åren har vårt företag fått mer än 30 förfrågningar om inköp av olika typer av balanseringsmaskiner. En analys av de tekniska specifikationer som bifogats dessa förfrågningar visar att de flesta innehåller ett antal egenskaper som avsevärt påverkar maskinernas produktionstider och kostnader och även minimerar listan över potentiella leverantörer. Bland dessa sticker två krav ut:

- Kravet på att säkerställa en specifik restobalans, som inte får överstiga 0,1 g*mm/kg (µm).

- Kravet på att balanseringsmaskinen ska ingå i registret över mätinstrument.

Låt oss analysera rimligheten och genomförbarheten i att implementera dessa krav ur en verklig konsuments perspektiv.

1. Analys av noggrannhetskrav för maskinen

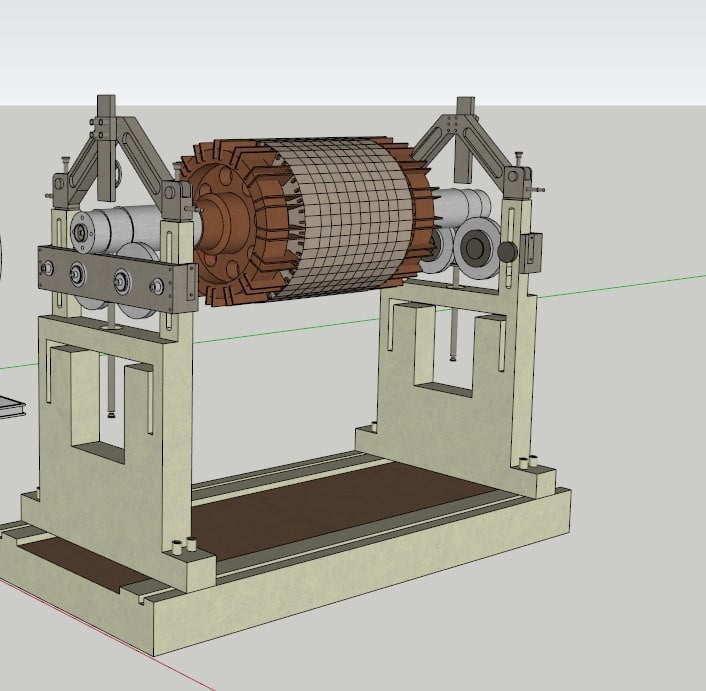

Vi kommer att verifiera giltigheten i kundens noggrannhetskrav med hjälp av en teknisk specifikation för en balanseringsmaskin som är konstruerad för att balansera rotorer i elmotorer, turboaggregat och kompressorer som väger mellan 10 och 1500 kg. I specifikationen anges en tolerans för specifik kvarvarande obalans som enligt kunden inte får överstiga 0,1 g*mm/kg.

För att verifiera detta krav hänvisar vi till tabell 1 i ISO 1940-1-2007 "Mechanical vibration - Balance quality requirements for rotors". Baserat på rekommendationerna i denna tabell antar vi att balansnoggrannheten hos rotorerna i elmotorer, turboaggregat och kompressorer, som den beställda maskinen ska säkerställa, måste uppfylla kvalitetsklassen G2.5. Om vi antar att den balanserade rotorns förväntade rotationsfrekvens är t.ex. 200 Hz (vilket med stor marginal täcker rotationsfrekvenserna för de flesta kända maskiner), kan vi enkelt beräkna den tillåtna kvarvarande specifika obalansen för statisk balansering (i ett plan) med formel 5 från standarden: eper = 2500 / (6,28 * 200) = 1,99 g*mm/kg.

Med hänsyn till rekommendationerna i samma ISO 1940-1-2007-standard, som anges i avsnitt 7, bör det tillåtna värdet för en asymmetrisk rotor med två stöd under dynamisk balansering vara minst 0,3 * eper, vilket i vårt fall skulle vara 0,6 g*mm/kg, inte 0,1 g*mm/kg som krävs i den ursprungliga tekniska specifikationen.

Med andra ord, som vår analys visar, är kraven på balanseringsmaskinens noggrannhet i denna tekniska specifikation (och många andra liknande dokument) klart överdrivna. Det praktiska genomförandet av dessa överdrivna krav innebär att tillverkaren måste lösa allvarliga konstruktions- och teknikuppgifter, som vanligtvis uppstår vid tillverkning av maskiner med exceptionellt hög noggrannhet, vilket utan tvekan påverkar maskinernas kostnad och produktionstid. Dessutom är dessa krav inte alltid tekniskt genomförbara.

Det är också viktigt att notera att effektiv drift av sådana högprecisionsmaskiner kan kräva att den potentiella kunden uppfyller flera ytterligare villkor, såsom behovet av termokonstanta och rena rum, vibrationsisolerande fundament etc., vars skapandekostnader till och med kan överstiga kostnaderna i samband med förvärvet av maskinen. Som svar på den eventuella invändningen från kundens representant (författaren till den ovannämnda tekniska specifikationen) att uppfyllandet av detta krav gör det möjligt att uppnå en betydligt lägre kvarvarande obalans på maskinen, som faktiskt motsvarar G0.4-klassen, kan de rekommenderas att bekanta sig med rekommendationerna i ISO 22061-76 "Machines and technological equipment. System för balansering av kvalitetsklasser. Basic provisions", som gällde före införandet av ISO 1940-1-2007.

Avsnitt 3 i denna standard, som utarbetats av de bästa specialisterna inom balansering från Sovjetunionen, anger rimligen följande:

- Rotorer av produkter som klassificeras under den 1:a kvalitetsklassen för balansering (klass G0.4 enligt ISO 1940-1-2007) ska balanseras i sina egna lager i sitt eget hölje under alla driftsförhållanden med sin egen drivning.

- Rotorer av produkter som klassificeras under den andra kvalitetsklassen för balansering (klass G1.0) ska balanseras i sina egna lager eller i sitt eget hus, med en speciell drivenhet om ingen egen drivenhet finns tillgänglig.

- Rotorer av produkter som klassificeras under 3:e till 11:e kvalitetsklasserna för balansering (klass G2.5 till G4000) får balanseras som delar eller monteringsenheter.

Kärnan i dessa rekommendationer är att det ofta är tekniskt och ekonomiskt meningslöst att sträva efter att uppnå balanseringskvalitetsklasserna G0,4 och G1,0 på balanseringsmaskinen. Efter att rotorerna har installerats i maskinen förloras den uppnådda noggrannheten, och för att återställa den krävs ytterligare ombalansering av rotorenheten (i dess egna lager och med dess egen drivning), som utförs med bärbar vibrationsbalanseringsutrustning.

Som ett illustrativt exempel på denna avhandling kan vi betrakta balanseringen av en slipskiva som är avsedd att användas på en cylindrisk slipmaskin med hög precision (noggrannhetsklass "C"). Enligt kraven i den tidigare nämnda tabell 1 i ISO 1940-1-2007 ska slipskivans balanskvalitet minst uppfylla klass G0,4. Med tanke på att slipskivans förväntade rotationsfrekvens under drift kommer att vara 6000 rpm (100 Hz), bestämmer vi med hjälp av den välkända formeln 7 i ISO 1940-1-2007 den tillåtna kvarvarande specifika obalansen eper, som kommer att vara 0,64 g*mm/kg.

Med andra ord, efter balansering på balanseringsmaskinen, som säkerställer denna tolerans, får förskjutningen av slipskivans masscentrum i förhållande till den tekniska axeln (balanseringsmaskinens dornaxel) inte överstiga 0,64 µm. Eftersom den tillåtna radiella rundgången för spindeln på en slipmaskin av klass "C" enligt ISO 11654-90 är 2 µm, kan den kvarvarande specifika obalansen efter montering av vår slipskiva på den (ombasering av skivan från den tekniska axeln till arbetsaxeln) öka avsevärt och överstiga den tolerans som rekommenderas av ISO 1940-1-2007 med minst tre gånger. I sådana och andra liknande fall krävs, som tidigare nämnts, ytterligare balansering för att kompensera för fel som uppstår under monteringsfasen.

Ovanstående gör att vi kan hävda att i de allra flesta fall kan noggrannhetskravet för medelstora och tunga balanseringsmaskiner begränsas till en restspecifik obalansnivå på 0,5 g*mm/kg eller till och med 1,0 g*mm/kg. Genom att implementera denna rekommendation i praktiken kan tillverkaren avsevärt minska komplexiteten och kostnaden för att tillverka maskinen, samtidigt som kunden (förutsatt att en rationell teknisk process implementeras) kan uppnå den balanseringsnoggrannhet som krävs. Det främsta undantaget från denna regel kan vara små specialiserade balanseringsmaskiner som t.ex. används för balansering av gyroskoprotorer, turboladdare i bilar osv. Konstruktionen av dessa maskiner gör det möjligt att uppnå en kvarvarande specifik obalansnivå på 0,1 g*mm/kg eller lägre, vilket är tekniskt motiverat och ekonomiskt genomförbart.

2. Om behovet av att inkludera balanseringsmaskiner i registret över mätinstrument

Under de senaste åren har en häpnadsväckande upptäckt gjorts i vårt land som skulle kunna förvirra de "avlidna i frid" specialisterna från ENIMS**, som utvecklade klassificeringen av metallbearbetningsmaskiner. Med någons "lätta hand" har en helt ny typ av utrustning dykt upp på maskinmarknaden - "Balanseringsmaskiner för vibrationsmätning", som måste ha ett certifikat från den ryska statliga standarden och motsvarande märkning.*)

Och allt skulle vara bra, men plötsligt visade det sig att "avancerade" kunder började inkludera i sina tekniska specifikationer ett obligatoriskt krav på att balanseringsmaskiner ska ingå i registret över mätinstrument. Låt oss försöka förstå hur juridiskt och tekniskt motiverat detta krav är, liksom dess ekonomiska genomförbarhet.

Till att börja med är det bra att förstå hur detta krav förhåller sig till rekommendationerna i befintliga regleringsdokument. Låt oss börja med ISO 8-82 "Metal-Cutting Machines. Allmänna krav för noggrannhetsprovning." Denna standard fastställer de grundläggande begreppen och principerna för maskinklassificering efter noggrannhet, allmänna krav för noggrannhetsprovning och allmänna krav för metoder för noggrannhetsverifiering. Det är viktigt att notera att hänvisningarna till förfaranden för utvärdering av maskiners kvalitativa egenskaper i denna standard endast använder termen "verifiering" och det finns inget omnämnande av behovet av att inkludera maskiner i mätinstrumentregistret och därmed behovet av deras "kalibrering".

Nästa dokument att ta hänsyn till är ISO 20076-2007 (ISO 2953:1999) "Vibrationer. Balanseringsmaskiner. Specifikationer och metoder för deras verifiering." Denna standard, som ställer specifika krav på balanseringsmaskiners tekniska egenskaper och deras "verifierings"-metoder, saknar också krav på att maskinerna måste kalibreras och att de ska ingå i registret över mätinstrument. I detta avseende bör det noteras att krav relaterade till kalibrering saknas i standarder för andra typer av verktygsmaskiner, såsom ISO för slipmaskiner och CNC-maskiner, som också kan innehålla olika mätsystem.

Dessutom finns inte liknande krav i den tekniska dokumentationen för alla kända modeller av utländska balanseringsmaskiner, vilket enligt vår mening också är ett viktigt prejudikat. Baserat på de argument som presenterats ovan kan följande slutsatser dras:

- Befintliga reglerande och tekniska dokument som utvecklats för verktygsmaskiner och i synnerhet för balanseringsmaskiner innehåller inte krav på att de ska ingå i registret över mätinstrument och därmed behovet av att kalibrera dem. Som ett resultat av detta ökar införandet av sådana krav i tekniska specifikationer under konkurrensutsatta upphandlingsförfaranden "de facto" avsevärt produktionskostnaderna för maskiner och kostnaderna för deras efterföljande drift och, som det verkar för oss, "de jure" kränker rättigheterna för bona fide maskintillverkare som följer bokstaven och andan i befintliga regleringsdokument.

- Rutinmässiga tester av mätsystemet kan och bör utföras som en del av balanseringsmaskinen i enlighet med kraven och rekommendationerna i ISO 20076-2007 (ISO 2953:1999), som föreskriver användning av en referensrotor, en uppsättning testvikter och kalibrerade vågar under kontrollerna. Dessa tester måste nödvändigtvis omfatta följande typer av kontroller:

- Kontroll av den minimalt uppnåeliga återstående obalansen (Umar);

- Kontroll av koefficienten för minskning av obalans (URR);

- Kontroll av funktionen hos den villkorliga balanseringskretsen (med rotationsförfarande av rotorn med 180°).

Det är viktigt att notera att dessa kontroller utförs utan att ta isär mätsystemet från maskinen och inte kräver användning av ett kalibreringsvibrationsstativ, vilket eliminerar behovet av att involvera specialister från externa organisationer och avsevärt minskar arbetsintensiteten och kostnaden för arbetet. Förutom de huvudkontroller som nämns ovan kan vid behov andra viktiga parametrar i mätsystemet kontrolleras direkt på maskinen (med hjälp av den tidigare nämnda referensrotorn, en uppsättning testvikter och kalibrerade vågar), inklusive:

- Repeterbarhet av amplitud- och fasavläsningar av vibrationssignaler från mätning till mätning;

- Linjäriteten hos mätsystemets avläsningar påverkas av vibrationssignalens amplitud;

- Mätsystemets upplösningsförmåga (minsta nivå av obalans som stadigt registreras av mätsystemet), etc.

Slutsats

Författaren hoppas att både kunder och tillverkare av balanseringsmaskiner kommer att förstå argumenten och rekommendationerna i detta arbete, vars huvudmål är att minimera produktionskostnaderna för båda parter och samtidigt säkerställa rätt kvalitet på balanseringsoperationerna.

*Note: Om denna trend fortsätter att utvecklas är det inte uteslutet att vi snart kommer att få höra talas om vibrationsmätande slipmaskiner, vibrationsmätande pressar och till och med vibrationsmätande valsverk. När allt kommer omkring delar de med balanseringsmaskiner den möjliga användningen av specialiserad vibrationsmätningsutrustning.

ENIMS står för "Experimental Research Institute of Metal-Cutting Machine Tools" (Экспериментально-исследовательский институт металлорежущих станков). Detta var ett forskningsinstitut i Sovjetunionen som ägnade sig åt utveckling och förbättring av olika typer av metallskärande maskiner och utrustning. Institutet spelade en viktig roll i utvecklingen av maskinbyggnadsindustrin och standardiseringen av metallbearbetningsutrustning genom att utveckla regleringsdokument och standarder, såsom klassificerare för verktygsmaskiner och metoder för noggrannhetstestning.

V.D. Feldman, chefsspecialist på LLC "Kinematics", 2024

0 kommentarer