1. Вступ

Ротори сільськогосподарських машин (молотильних барабанів комбайнів, соломорізок, роторних косарок та ін.) обертаються з великою швидкістю і несуть значну масу. Навіть незначний дисбаланс таких роторів може викликати сильні вібрації, що позначається на роботі всієї машини. Балансування роторів – важлива частина обслуговування комбайнів і косарок, від якої залежить надійність і ефективність техніки. Однак на практиці цьому аспекту часто приділяється недостатня увага. Як наслідок, незбалансовані агрегати призводять до прискореного зносу деталей, несподіваних поломок у пік сезону та навіть становлять загрозу безпеці. У цьому матеріалі детально розглядається, чому так необхідна балансування ротора, для яких агрегатів вона потрібна, які методи балансування існують і як сучасний прилад Балансет-1А допомагає вирішити проблеми вібрації. Реальні приклади та економічні розрахунки покажуть фермерам та керівникам господарств, що правильне балансування – це не витрати, а інвестиція в безперебійну роботу та тривалий термін служби техніки.

2. Що таке дисбаланс та його наслідки

Дисбаланс ротора - це нерівномірний розподіл маси відносно осі обертання. Іншими словами, ротор має «важку» сторону або секцію, яка викликає вібрацію під час обертання. Розрізняють два основних види дисбалансу: статичний і динамічний.

Статичний дисбаланс виникає, коли центр ваги ротора не збігається з віссю його обертання. Наприклад, якщо ротор вільно підвішений або встановлений на горизонтальних призмах, він повертатиметься важкою частиною вниз. Щоб усунути такий дисбаланс, досить додати або прибрати вагу в одній площині, поки центр ваги не збігається з віссю обертання.

Динамічний дисбаланс більш складний: він виникає, коли важкі секції розташовані на різних кінцях ротора. У статиці такий ротор може виглядати збалансованим (важкі точки на протилежних кінцях ніби компенсують одна одну), але при обертанні відцентрові сили від цих секцій діють у різних площинах, викликаючи вібрацію. Динамічний дисбаланс не можна усунути додаванням ваги в одній точці – потрібно балансування в двох площинах (на кожному кінці ротора).

Наслідки дисбалансу проявляються швидко і негативно позначаються на обладнанні. Сильна вібрація від незбалансованого ротора призводить до збільшення динамічних навантажень на підшипники та кріплення, що призводить до їх передчасного виходу з ладу. Агрегати, які повинні служити роками, зношуються за лічені місяці – наприклад, підшипники потрібно міняти кожні 2-3 місяці.

Незбалансовані обертові деталі також викликають втому металу в рамі та кріпленнях: з’являються тріщини, розкручуються болти, деформуються кріплення. Накопичення таких прихованих пошкоджень може призвести до раптової серйозної поломки – наприклад, руйнування корпусу агрегату або від'єднання обертової частини.

Крім того, вібрація знижує продуктивність і ефективність машини. Частина енергії витрачається на коливання, а не на корисну роботу. Підраховано, що обладнання може втратити до 30% продуктивності, якщо його механізми не збалансовані. Комбайн з вібробарабаном гірше обмолочує і очищає зерно, можуть зрости втрати врожаю. Для оператора сильна вібрація означає зниження комфорту та втому; в салоні шумно, дрібні деталі гримлять.

У деяких випадках дисбаланс також стає проблемою безпеки: важкий уламок, що розкрутився (наприклад, ніж соломорізки, коли ламається кріплення) становить небезпеку, а надмірна вібрація може ускладнити керування механізмом. Таким чином, дисбаланс – це не просто легка вібрація, а серйозна проблема, що призводить до підвищеного зносу, аварій, зниження ефективності та ризику для людини.

3. Які роторні агрегати комбайнів і косарок потребують балансування

Практично всі обертові агрегати комбайнів і роторних косарок, що мають значну масу або швидкість обертання, потребують балансування. Розглянемо найбільш відповідальні агрегати:

Молотарка комбайна

Це основний ротор в класичному зернозбиральному комбайні, який відповідає за обмолот зерна. Барабан, як правило, має великий діаметр, важить сотні кілограмів і обертається з високою швидкістю (наприклад, 500–1000 об/хв). Виробники балансують барабан на заводі, але з часом баланс може порушитися через знос бітерів, налипання бруду, заміну деталей після ремонту тощо. Незбалансований молотильний барабан викликає вібрацію, що передається на весь корпус комбайна, прискорюючи знос підшипників і рами. Особливо страждають підбарабання, барабанні збивачі та приводні паси. Для безперебійної роботи і тривалого терміну служби комбайна необхідне регулярне динамічне балансування барабана (відзначається, що після будь-яких робіт з барабаном – заміна бітера, ремонт вала – необхідна балансування).

Бітерна та роторна системи обмолоту

У комбайнах, крім головного барабана, є й інші обертові агрегати молотильно-сепараторного пристрою. У класичних комбайнах за барабаном знаходиться бітер (кидальний барабан), який прискорює проходження маси до соломотряса – він також обертається з великою швидкістю і при дисбалансі викликає вібрацію. У роторних комбайнах замість барабана використовується довгий головний ротор (осьовий ротор), що виконує як обмолот, так і сепарацію. Такий ротор, по суті, є довгим гвинтом/барабаном, який потребує критичного динамічного балансування. Будь-який із цих вузлів (барабан, бітер, ротор) необхідно ретельно збалансувати, інакше вібрація знизить ефективність обмолоту та може вивести з ладу дорогі компоненти (соломотряси, решета, підшипники тощо).

Соломорізка

Цей агрегат встановлюється на виході з комбайна і служить для подрібнення та розкидання соломи. Ротор соломорізки зазвичай являє собою циліндричний вал з обертовими ножами або молотками. Він обертається дуже швидко (часто 2500–4000 об/хв), щоб дрібно нарізати солому. Дисбаланс подрібнювача є однією з поширених причин вібрації в комбайні, оскільки ножі з часом можуть затупитися, мати різну вагу (наприклад, якщо одні нові, а інші зношені), іноді ножі навіть ламаються, що призводить до сильного перекосу маси. Крім того, корпус подрібнювача відносно тонкий і може деформуватися. Незбалансована соломорізка викликає відчутне похитування задньої частини комбайна; це призводить до поломки кріплень, руйнування підшипників і навіть поломки самого корпусу подрібнювача. Соломорізка повинна бути збалансована під час кожного основного технічного обслуговування ножа. Особливістю даного агрегату є те, що завдяки конструктивній гнучкості (тонкий корпус) при балансуванні необхідно звернути увагу на відсутність тріщин і надійне кріплення всіх деталей.

Роторні косарки та мульчувачі

До категорії роторних косарок відносяться сільськогосподарські машини для скошування трави або подрібнення рослинних залишків, де ріжучі інструменти обертаються. Сюди входять барабанні та дискові косарки для сіна, ротаційні мульчери, подрібнювачі (на навісних або причіпних агрегатах). Будь-яка косарка, де є швидко обертовий барабан/вал із ножами, схильна до проблем з дисбалансом. Наприклад, подрібнювач трави або мульчер з масивним валом і безліччю шарнірно підвішених ножів (як соломорізка комбайна). При заміні ножів або зустрічі зі сторонніми предметами цей ротор легко втрачає рівновагу. В результаті косарка починає вібрувати, що небезпечно для коробки відбору потужності трактора і самої рами агрегату – з’являються тріщини в корпусі, виходять з ладу опорні підшипники. Балансування ротора косарки таке ж важливе, як і ротора комбайна. Варто зазначити, що спроби збалансувати довгий вал косарки «на око» (статично) зазвичай безуспішні – потрібне динамічне балансування (див. розділ Методи балансування нижче). Регулярний огляд і балансування мульчувачів і косарок запобігає поломці ножа, зменшує вібрацію, робить роботу трактора більш плавною і продовжує термін служби всього агрегату.

Інші підрозділи

Інші обертові агрегати, де балансування покращує продуктивність, включають, наприклад, вентилятори та центрифуги в обладнанні. Комбайн має вентилятор для очищення зерна, що обертається на високих швидкостях – налипання пилу або погнуті лопаті призводять до дисбалансу, знижуючи ефективність очищення та руйнуючи підшипники вентилятора. Додатково необхідно збалансувати розкидачі полови та соломи (дискові або ножові, встановлені за подрібнювачем) – як правило, це пара дисків з лопатями, дисбаланс яких викликає вібрацію корпусу комбайна. У зернопереробному обладнанні – шнеках, дробарках, роторах центрифуг – балансування також є обов’язковим, хоча воно виходить за рамки розглянутої теми. Головний принцип: будь-яка масивна частина, що обертається з великою швидкістю, повинна бути збалансована. Це стосується як нових деталей (заводська балансування), так і особливо агрегатів після ремонту або тривалої експлуатації. Ігнорування балансування такого агрегату рано чи пізно призводить до проблем, описаних вище.

4. Методи балансування ротора

Існує кілька підходів до балансування ротора, які відрізняються умовами виконання, точністю і необхідним обладнанням. Розглянемо основні методи, їх переваги і недоліки:

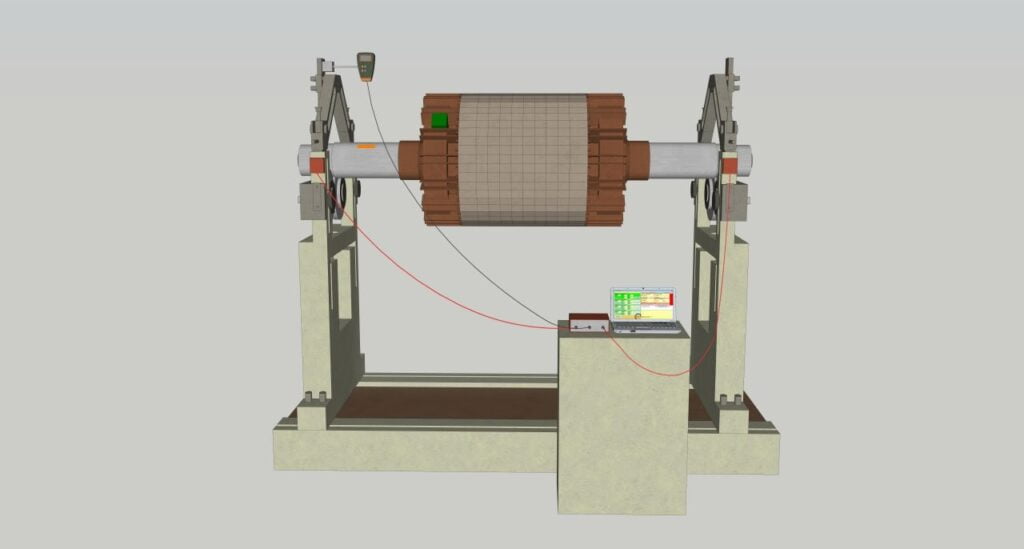

Заводське балансування

Практично всі виробники комбайнів і косарок балансують ключові роторні вузли на заводі. Використовуються спеціалізовані балансувальні верстати, де встановлюється барабан або ротор, і за допомогою чутливих датчиків і контрольних гир визначається дисбаланс. Потім до ротора додають балансувальні вантажі (наприклад, пригвинчують пластини, приварюють шайби або просвердлюють маленькі отвори у важких місцях для полегшення). Заводське балансування гарантує, що нові деталі відповідають суворим допускам вібрації. Плюси: висока точність, використання стаціонарного обладнання та контроль якості. Мінуси: дисбаланс може виникнути знову під час роботи (наприклад, через знос або ремонт), а в польових умовах немає можливості заводської машини.

Статичне балансування (на місці без обладнання)

Це найпростіший спосіб, яким часто користуються фермери «по-старому». Ротор демонтують і розміщують на призмах або підвішують на осі, що дозволяє йому вільно обертатися під дією сили тяжіння. Важка сторона повертається вниз, після чого вага додається до протилежної сторони (або знімається з важкої сторони, якщо можливо). Це повторюється до тих пір, поки ротор не залишиться в будь-якому положенні без мимовільного повороту - ознака того, що центр ваги збігається з віссю обертання.

Статичне балансування може балансувати диски або короткі барабани, де дисбаланс по суті зосереджений в одній площині. Плюси методу: простота, відсутність необхідності в дорогих пристроях – достатньо саморобної підставки. Мінуси: це не усуває динамічний (моментний) дисбаланс. Для довгих роторів (довжина значно перевищує діаметр) статичного балансування недостатньо. Наприклад, вал роторної косарки може мати дві важкі секції на протилежних кінцях; статично вони взаємно компенсуються, і ротор здається збалансованим на призмах, але на робочих обертах буде виникати сильна вібрація. Таким чином, статичне балансування може бути застосоване лише до порівняно невеликих і вузьких деталей (шківи, маховики), а для довгих роторів сільськогосподарських машин воно неефективне.

Динамічне балансування на машині

Цей спосіб передбачає балансування ротора в спеціалізованих майстернях або сервісних центрах, де є балансувальний верстат. Ротор (наприклад, барабан комбайна) знімають з машини і встановлюють у машину, де розкручують до певної швидкості. Датчики машини вимірюють фазу вібрації та дисбалансу, дозволяючи визначити, скільки маси та де додати (або видалити) для компенсації. Динамічне балансування проводиться як мінімум у двох площинах корекції (на кінцях ротора) – це усуває як статичний, так і динамічний (моментний) дисбаланс.

Часто використовується метод пробної ваги: спочатку відома вага прикріплюється до контрольних положень, вимірюється зміна вібрації, і на основі цих змін програма розраховує необхідні коригувальні маси. Потім вантажі закріплюють на роторі (наприклад, болтами або зварюванням) у визначених місцях і повторно перевіряють вібрацію. Переваги: висока точність динамічного балансування – можна досягти мінімальних залишкових вібрацій згідно стандартів (ГОСТ, ISO та ін.). Фахівці також часто діагностують стан ротора одночасно – виявляють биття валу, викривлення, тріщини – і можуть негайно вирішити ці проблеми перед балансуванням. Недоліки: необхідність повністю розібрати ротор і доставити його в майстерню, що не завжди можливо оперативно. Під час піку збору врожаю демонтаж молотильного барабана або валу мульчера може бути трудомістким і призвести до простою обладнання на кілька днів. Крім того, необхідна наявність поруч сервісу з балансувальним верстатом, що підходить за розмірами і вагою ротора.

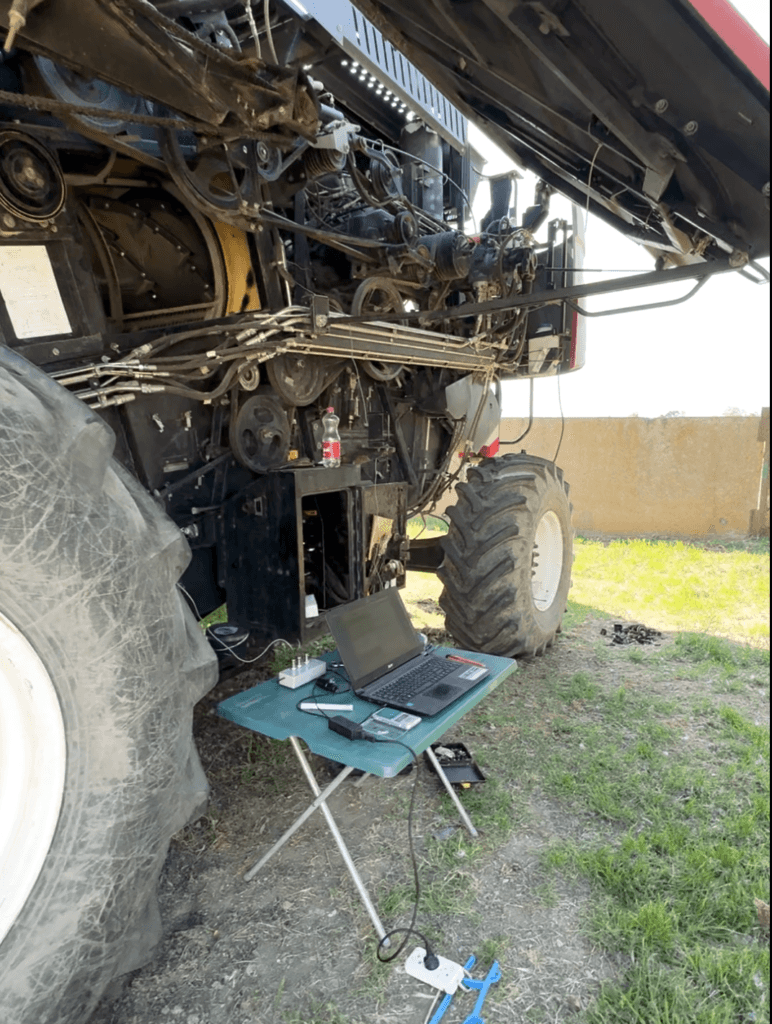

Балансування на місці

Це сучасний і дуже зручний підхід, коли ротор балансується прямо на машині без повного розбирання. Реалізується за допомогою портативних пристроїв динамічного балансування. До складу таких приладів (наприклад, «Балансет-1А», детально описаного в наступному розділі) входять датчики вібрації і тахометр, які кріпляться на корпусі підшипника ротора, а також електронний блок з комп'ютером аналізу вібрації.

Процедура подібна до балансування на машині: ротор обертається стандартним приводом машини (наприклад, від двигуна комбайна або від вала відбору потужності трактора, якщо це косарка), прилад вимірює амплітуду та фазу вібрації, потім за допомогою пробних гир розраховується дисбаланс і вказуються місця для коригуючих гир. Балансування «на місці» дозволяє усунути саме той дисбаланс, який є в умовах реального монтажу – враховується все, включаючи муфти, ножі, болти, які також впливають на баланс. Плюси методу: мінімальний демонтаж, економія часу – часто балансувальний пристрій дозволяє збалансувати, наприклад, соломорізку за годину-дві прямо на фермі, тоді як доставка на завод займає дні. Великі ротори, які важко розібрати і транспортувати, можна збалансувати. Спосіб доступний – достатньо мати сам прилад або запросити з ним фахівця. Мінуси: необхідна обережність і техніка безпеки (ротори балансуються на місці, робоча зона повинна бути огороджена). Точність дещо залежить від кваліфікації оператора, хоча сучасні прилади досить прості у використанні. Загалом динамічне балансування у власних підшипниках сьогодні визнано оптимальним рішенням для великої сільськогосподарської техніки – воно забезпечує балансування практично заводської якості без тривалих простоїв обладнання.

Порівняння методів

Підсумовуючи, статичне балансування підходить лише для найпростіших випадків з вузькими роторами і не вирішує проблему вібрації навіть помірно широких роторів. Динамічне балансування - єдиний надійний спосіб усунення всіх видів дисбалансу на високошвидкісних роторах. Балансування в умовах сервісної майстерні забезпечує високу точність, але пов’язане з простоями та матеріально-технічним забезпеченням. Портативна балансування на місці дозволяє швидко повернути обладнання в робочий стан і є достатньо точною для більшості завдань. Найкращий підхід для ферми – регулярне профілактичне балансування: перевіряйте та балансуйте ротори до того, як вібрація призведе до поломки. Наприклад, після заміни ножів на подрібнювачі або ремонту барабана варто негайно провести його динамічну балансування, не чекаючи появи сильного биття. Далі ми більш детально розглянемо технологію виїзного балансування за допомогою сучасного приладу «Балансет-1А».

5. Балансування приладом Балансет-1А

Балансет-1А – портативний віброметр-балансир, спеціально розроблений для динамічного балансування роторів безпосередньо на місці їх експлуатації. Пристрій дозволяє проводити балансування як в одній площині (статична), так і в двох площинах (повна динамічна) для широкого діапазону типів обладнання. Він складається з набору датчиків і електронного модуля, підключеного до ноутбука: в комплект входять два датчика вібрації (акселерометри) для вимірювання вібрації ротора, оптичний датчик тахометра для зчитування обертів і кутового положення, інтерфейсний блок (віброаналізатор), програмне забезпечення. Весь набір важить кілька кілограмів і міститься в невеликому кейсі, що дозволяє легко транспортувати його з ферми на ферму. Скористатися «Балансет-1А» може навіть інженер без глибоких знань вібродіагностики: прилад і програмне забезпечення автоматизують процес вимірювань і розрахунків, надаючи чіткі підказки користувачеві. Основна філософія такого пристрою полягає в тому, що балансування ротора має бути досягнуте на місці персоналом ферми без тривалого навчання та надмірних витрат.

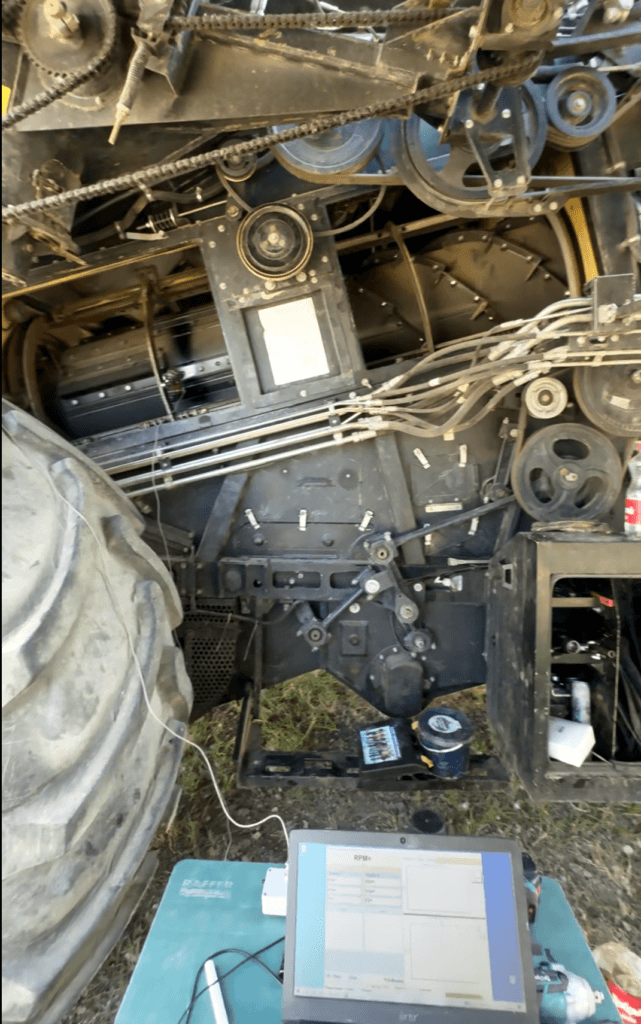

Процес балансування за допомогою Balanset-1A виглядає наступним чином. Спочатку готується ротор: безпека понад усе – ротор очищається від бруду та соломи, перевіряється, чи всі ножі чи молотки цілі та вільно обертаються (особливо в соломорізці, де застряглий ніж може періодично викликати дисбаланс), а також видаляються будь-які сторонні насадки (наприклад, розкидачі, якщо вони заважають). Потім датчики вібрації встановлюються на корпусі біля опор ротора – зазвичай перпендикулярно осі обертання, на кожному кінці корпусу, де розташовані підшипники. На роторі (наприклад, на шківі) прикріплена невелика відбиваюча мітка, а навпроти неї на магнітній підставці розміщений оптичний датчик (тахометр). Всі датчики підключаються до блоку Balanset-1A, який потім підключається до ноутбука з програмою балансування. Потім оператор задає параметри в програмі: вибирається режим балансування (зазвичай двоплощинний для довгих роторів), вводяться характеристики пробної ваги (її маса і радіус установки). Тепер можна запустити ротор – або запустивши двигун комбайна на потрібній швидкості молотарки, або включивши ВВП трактора на косарку, або за допомогою електродвигуна, якщо ротор знятий і встановлений на стаціонарних опорах. Під час першого запуску прилад вимірює початковий рівень вібрації: амплітуду (в мм/с) і фазу дисбалансу на кожному датчику. Ці значення зберігаються як базові.

Наступний крок – установка пробних гир. Після зупинки обертання ротора оператор закріплює заздалегідь підготовлену невелику вантаж (наприклад, металеву пластину або кілька шайб) на роторі в першій площині – ближче до одного кінця ротора, де встановлений датчик номер 1. Потім ротор знову розкручується до робочої швидкості, і пристрій записує нові параметри вібрації. Якщо зміна амплітуди та фази досить значна (зазвичай для точних розрахунків необхідна принаймні зміна 20%), процес продовжується.

Потім пробну вагу знімають і переміщують у другу площину – на іншому кінці ротора – і повторюють прогін із вимірюванням.

В результаті програма отримує дані про вплив відомої ваги на дисбаланс в кожній площині. Алгоритм пристрою аналізує три набори даних (без ваги, з вагою на площині А, з вагою на площині В) і розраховує оптимальні параметри балансування. Оператор отримує на екрані рекомендації: яку масу коригувального вантажу необхідно додати в кожній площині і в якому кутовому положенні щодо точки установки пробного вантажу.

Наприклад, можна розрахувати, що до лівого кінця ротора під кутом 194° слід додати 169 грамів, а до правого кінця під кутом 358° від точки встановлення пробної ваги – 250 грамів.

Далі встановлюються коригувальні обважнювачі: пристрій підказує, куди саме прикріпити обважнювачі. Як правило, металеві пластини/шайби необхідної ваги прикручуються або приварюються. Якщо ротор має по краях спеціальні болти або перфоровані фланці, то до них кріпиться вантаж (на багатьох комбайнах спочатку на торцях барабана є отвори для балансування). У польових умовах в якості зручних грузиків часто використовують набір сталевих шайб різного діаметру, які можна накручувати на болти кріплення ножа або інші елементи ротора.

Після встановлення розрахованих ваг проводиться тестовий запуск: ротор знову обертається до робочої швидкості та знімаються показники вібрації. При правильному балансуванні рівень вібрації різко падає і потрапляє в допустимі межі (як правило, швидкість вібрації знижується до декількох мм/с). Прилад може показувати, наприклад, що залишкова вібрація становить 1–2 мм/с – відмінний результат для сільськогосподарської техніки. Якщо вібрація все ще перевищує допустиму межу, програма може порекомендувати додати додаткові невеликі гирі – вони додаються та перевіряються знову, доки не буде досягнуто задовільний результат.

Для сильно розбалансованих роторів іноді використовується багатоетапне балансування: спочатку балансують на зниженій швидкості, потім повторюють процедуру на вищій швидкості і так далі до досягнення робочої швидкості. Це необхідно, якщо небезпечно крутити ротор відразу при високому дисбалансі - крок за кроком основна вібрація знімається, а потім приводиться в ідеальний стан на повній швидкості обертання.

На практиці використання Балансет-1А вже допомогло багатьом господарствам впоратися зі складними вібраціями. Наприклад, власники роторних подрібнювачів часто намагалися збалансувати ротор саморобними методами, помістивши ротор на призми (статичне балансування), але безуспішно – вібрація залишалася. За допомогою портативного пристрою вдалося повністю усунути вібрації: після встановлення коригувальних вантажів робота мульчера стала плавною, зникли гул і тряска, які заважали трактористу працювати протягом тривалого часу. Подібна ситуація і з комбайнами: якщо після заміни ножів у соломорізці виникає дисбаланс, фермеру не потрібно демонтувати весь подрібнювач, а можна відбалансувати його прямо на комбайні за пару годин. Реальний приклад — балансування подрібнювача на комбайні Claas: після сезону один із молотків втратився, і ротор почав сильно вібрувати. Апарат показав віброшвидкість близько 15-17 мм/с (що помітно на кадрі). Завдяки закріпленню двох комплектів шайб загальною масою близько 90 грамів на протилежних кінцях ротора вібрацію було зменшено до менше 2 мм/с. Комбайн продовжував працювати без ризику пошкодження підшипників подрібнювача. На малюнку нижче зеленим кольором позначені встановлені балансувальні шайби на роторі соломорізки після такої процедури. Вони прикручуються до кінців ротора навпроти колишнього «важкого» місця. Завдяки цьому обертання ротора стало рівномірним.

Переваги балансування за допомогою Balanset-1A

- Швидкість і мобільність: Пристрій можна доставити прямо в поле або ангар, що позбавляє від необхідності транспортувати важкі агрегати в майстерню. Навіть великий барабан можна збалансувати у власних підшипниках комбайна. Під час збору врожаю це особливо цінно – мінімізація простою обладнання.

- Точність і повнота балансування: Завдяки двоплощинному аналізу усувається динамічний дисбаланс, якого неможливо досягти «на око». Результати можна порівняти з заводськими стандартами: вібрація знижена до рівня, коли зникає шкідливий вплив на компоненти. Пристрій вказує точне місце розташування та вагу вантажу, виключаючи припущення.

- Доступність для персоналу: Сучасні апарати не вимагають глибокої спеціалізованої підготовки. Інтерфейс програми «Балансет-1А» інтуїтивно зрозумілий, а розрахунки автоматизовані. Фахівець господарства після короткого навчання може виконувати балансування самостійно, без залучення сторонніх організацій.

- Універсальність: Один і той же комплект «Балансет-1А» підходить для багатьох завдань: від балансування соломорізки і вентилятора комбайна до ротора подрібнювача деревини або електродвигуна. Вигідне придбання для великого сільськогосподарського підприємства з різноманітною технікою.

6. Економічні переваги балансування

Регулярне балансування ротора - це інвестиція, яка окупається за короткий час за рахунок зниження витрат і підвищення ефективності. Розглянемо основні економічні вигоди:

- Зниження витрат на ремонт і обслуговування. Як зазначалося, дисбаланс значно скорочує термін служби підшипників та інших деталей. Якщо ротор незбалансований, ферма стикається з частими замінами підшипників, валів, ременів тощо. Ці прямі витрати є значними: наприклад, набір підшипників для великого барабана плюс робота по заміні може коштувати сотні доларів або євро, а якщо робити це кожні пару місяців, це додає значну суму протягом сезону. Балансування усуває першопричину – вібрацію – тим самим подовжуючи термін служби компонентів. Підшипники прослужать роками, рама не трісне, а ножі не зламаються від ударних навантажень. Економія на запчастинах очевидна. Крім того, балансування часто визначає й усуває потенційні проблеми (тріщини, ослаблені кріплення), запобігаючи серйозним аваріям. Своєчасна балансування може запобігти серйозну поломку, яка обійдеться в сотні тисяч рублів.

- Мінімізація простоїв і збереження врожаю. Поломка комбайна в розпал жнив може призвести до втрат врожаю, втрачених можливостей через затримку збору врожаю та витрат на терміновий ремонт. Розбалансований ротор – це прихована небезпека, яка може статися в самий невідповідний момент (наприклад, вийшов з ладу підшипник молотарки, і комбайн зупинився). Завдяки своєчасному обслуговуванню та балансуванню роторних агрегатів аграрії уникають аварійних простоїв. Обладнання надійно працює в найважчі періоди. Навіть якщо використовувати послугу мобільного балансування (коштує певну суму), це незрівнянно дешевше, ніж тримати резервний комбайн або втрачати частину врожаю через поломку.

- Підвищення ефективності роботи та економія палива. Збалансовані механізми працюють більш плавно і з меншим навантаженням. Це означає, що енергія двигуна максимально використовується для корисної роботи – обмолоту, різання, подрібнення – а не для гасіння вібрації та шуму. У масштабах господарства це дає помітний ефект: зменшуються питомі витрати палива та енергії на тонну переробленого зерна чи корму. Точних цифр важко отримати без вимірювань, але навіть економія палива 2–5% для великих комбайнів і тракторів за сезон дає десятки літрів, заощаджуючи гроші. Крім того, оператор може працювати на повній оптимальній швидкості, не боячись пошкодити машину, виконуючи роботу швидше. Опосередковано балансування впливає і на якість роботи: злагоджено працюючий комбайн краще обмолочує і очищає зерно, менше пошкоджує зерна, менше втрачає, що також економічно вигідно (більший товарний урожай).

- Подовження терміну служби обладнання. Вібрація – ворог номер один для техніки, яка поступово «вбиває» машину. Комбайн або косарка без надмірних вібрацій прослужать довше свого стандартного терміну служби, що відкладає необхідність дорогого оновлення парку. Купівля нового комбайна – це величезне капіталовкладення, і логічно максимально використовувати вже придбане. Балансування – відносно недорогий захід, який істотно продовжує термін служби роторів, а значить і всього обладнання. Навіть застарілі машини при належному догляді можуть успішно експлуатуватися, зберігаючи функціональність.

- Вигода від володіння обладнанням для балансування. Для великих агрохолдингів і підприємств сфери обслуговування економічно доцільно придбати власний портативний балансир типу Балансет-1А. Її вартість порівнянна з ціною комплекту тракторних шин, і вона постійно дає вигоду. Зберігши кілька підшипників і попередивши аварії, пристрій повністю себе окупає. Крім того, це лише економія та незалежність: не потрібно викликати дорогих сторонніх спеціалістів, усі роботи виконуються самостійно та планово. Для дрібніших фермерів є варіант співпраці: спільне придбання пристрою для кількох господарств або залучення мобільних бригад з необхідною технікою.

Простіше кажучи, балансування усуває приховані грошові втрати. Вкладені в нього кошти окупаються: зниженням витрат на ремонт, відсутністю вимушених простоїв, більш ефективною роботою, довговічністю обладнання. Це особливо важливо в умовах, коли рентабельність агробізнесу залежить від чіткого графіка польових робіт та оптимізації витрат.

7. Висновок

Балансування роторів комбайнів і косарок є обов’язковою умовою надійної та безпечної роботи сільськогосподарської техніки. У цій статті ми побачили, що дисбаланс, будь то статичний або динамічний, призводить до серйозних негативних наслідків: від сильного зносу підшипників і деталей до аварій і зниження продуктивності. Регулярне балансування основних вузлів (молотильних барабанів, соломорізок, роторів косарок тощо) допомагає уникнути цих проблем. Існують різні способи – від простого статичного балансування до високоточного динамічного балансування. Найкращі результати досягаються при динамічному балансуванні, а сучасне обладнання, таке як Balanset-1A, робить його доступним прямо в полі, без тривалих простоїв. Висновок простий: економлячи час на балансуванні, ми потім набагато більше втрачаємо на ремонтах і простоях.

Тому рекомендується включити перевірку балансу в регулярний графік технічного обслуговування обладнання. Наприклад, перед початком збору врожаю перевірте збалансованість барабана та подрібнювача; при підготовці косарки до сінокосіння слідкуйте за відсутністю вібрації ротора тощо. Якщо помічені ознаки дисбалансу (вібрація, шум, нерівномірний знос ножа, часті поломки підшипників), не зволікайте – проведіть вібродіагностику та балансування. Регулярна балансування ротора окупається сповна: техніка працює злагоджено та ефективно, рідше виходить з ладу, служить довше, а оператор працює в більш комфортних умовах. Фермерам і підприємствам агробізнесу слід застосувати методи балансування – чи то власний пристрій, чи то спеціалізовані послуги – і тоді вібрація перетвориться з ворога на фактор, який можна контролювати. Підтримуючи баланс роторів, ви закладаєте основу для тривалої та успішної роботи свого парку машин.