1. Einleitung

Rotoren landwirtschaftlicher Maschinen (Dreschtrommeln von Mähdreschern, Strohhäckslern, Kreiselmähern usw.) drehen sich mit hoher Geschwindigkeit und tragen eine erhebliche Masse. Selbst eine geringe Unwucht in solchen Rotoren kann starke Vibrationen verursachen, die den Betrieb der gesamten Maschine beeinträchtigen. Das Auswuchten von Rotoren ist ein entscheidender Teil der Wartung von Mähdreschern und Mähern, der die Zuverlässigkeit und Effizienz der Geräte bestimmt. In der Praxis wird diesem Aspekt jedoch häufig nicht genügend Aufmerksamkeit geschenkt. Infolgedessen führen unausgeglichene Einheiten zu beschleunigtem Verschleiß von Teilen, unerwarteten Ausfällen in der Hochsaison und stellen sogar eine Sicherheitsbedrohung dar. In diesem Material wird ausführlich untersucht, warum das Auswuchten von Rotoren so notwendig ist, welche Einheiten dies benötigen, welche Auswuchtmethoden es gibt und wie das moderne Gerät Balanset-1A hilft, Vibrationsprobleme zu lösen. Reale Beispiele und wirtschaftliche Berechnungen zeigen Landwirten und Betriebsleitern, dass das richtige Auswuchten keine Ausgabe, sondern eine Investition in einen unterbrechungsfreien Betrieb und eine lange Lebensdauer der Geräte ist.

2. Was ist Ungleichgewicht und seine Folgen

Eine Rotorunwucht ist eine ungleichmäßige Verteilung der Masse relativ zur Rotationsachse. Mit anderen Worten: Der Rotor hat eine „schwere“ Seite oder einen „schweren“ Abschnitt, der beim Drehen Vibrationen verursacht. Es werden zwei Hauptarten von Unwucht unterschieden: statisch und dynamisch.

Eine statische Unwucht entsteht, wenn der Schwerpunkt des Rotors nicht mit seiner Drehachse übereinstimmt. Wenn der Rotor beispielsweise frei aufgehängt oder auf horizontalen Prismen montiert ist, dreht er sich mit dem schweren Teil nach unten. Um eine solche Unwucht zu beseitigen, reicht es aus, in einer Ebene Gewicht hinzuzufügen oder zu entfernen, bis der Schwerpunkt mit der Drehachse übereinstimmt.

Dynamische Unwucht ist komplexer: Sie tritt auf, wenn sich schwere Abschnitte an verschiedenen Rotorenden befinden. Im statischen Zustand kann ein solcher Rotor ausgewogen aussehen (schwere Punkte an gegenüberliegenden Enden scheinen sich gegenseitig auszugleichen), aber beim Drehen wirken die Zentrifugalkräfte dieser Abschnitte in unterschiedlichen Ebenen und verursachen Vibrationen. Dynamische Unwucht kann nicht durch Hinzufügen von Gewicht an einem Punkt beseitigt werden – es ist ein Ausgleich in zwei Ebenen erforderlich (an jedem Ende des Rotors).

Die Folgen einer Unwucht treten schnell auf und wirken sich negativ auf die Ausrüstung aus. Starke Vibrationen durch einen unausgeglichenen Rotor führen zu erhöhten dynamischen Belastungen der Lager und Halterungen, was zu einem vorzeitigen Ausfall führt. Einheiten, die jahrelang halten sollten, verschleißen innerhalb weniger Monate – Lager müssen beispielsweise alle 2-3 Monate ausgetauscht werden.

Unwuchtige rotierende Teile führen auch zu Metallermüdung im Rahmen und in den Befestigungen: Es entstehen Risse, Schrauben lösen sich und Halterungen verformen sich. Die Anhäufung solcher versteckten Schäden kann zu einem plötzlichen schweren Ausfall führen – beispielsweise zur Zerstörung des Gehäuses einer Einheit oder zur Ablösung eines rotierenden Teils.

Darüber hinaus mindert Vibration die Leistung und Effizienz der Maschine. Ein Teil der Energie wird durch Schwingungen anstatt durch Nutzarbeit verschwendet. Schätzungsweise kann die Produktivität eines Geräts bis zu 30 % sinken, wenn seine Mechanismen nicht ausbalanciert sind. Ein Mähdrescher mit einer Vibrationstrommel drischt und reinigt das Getreide schlechter, und die Ernteverluste können zunehmen. Für den Fahrer bedeuten starke Vibrationen weniger Komfort und Ermüdung; die Kabine ist laut und kleine Teile klappern.

In manchen Fällen wird Unwucht auch zu einem Sicherheitsrisiko: Ein hochgeschleudertes schweres Fragment (z. B. ein Strohhäckslermesser, wenn ein Befestigungselement bricht) stellt eine Gefahr dar, und übermäßige Vibrationen können die Kontrolle der Maschine erschweren. Unwucht ist daher nicht nur eine leichte Vibration, sondern ein ernstes Problem, das zu erhöhtem Verschleiß, Unfällen, verringerter Effizienz und Risiken für den Menschen führt.

3. Welche Kreiseleinheiten von Mähdreschern und Mähwerken müssen ausgewuchtet werden?

Fast alle rotierenden Einheiten in Mähdreschern und Sichelmähern, die eine erhebliche Masse oder Rotationsgeschwindigkeit aufweisen, müssen ausgewuchtet werden. Betrachten wir die kritischsten Einheiten:

Dreschtrommel des Mähdreschers

Dies ist der Hauptrotor in einem klassischen Mähdrescher, der für das Dreschen von Getreide zuständig ist. Die Trommel hat normalerweise einen großen Durchmesser, wiegt Hunderte von Kilogramm und dreht sich mit hoher Geschwindigkeit (z. B. 500–1000 U/min). Die Hersteller wuchten die Trommel im Werk aus, aber mit der Zeit kann das Gleichgewicht durch Verschleiß der Schläger, Schmutzanhaftung, Teileaustausch nach Reparaturen usw. gestört werden. Eine unausgeglichene Dreschtrommel verursacht Vibrationen, die auf den gesamten Mähdrescher übertragen werden und den Verschleiß von Lagern und Rahmen beschleunigen. Besonders betroffen sind der Dreschkorb, die Trommelschläger und die Antriebsriemen. Für den reibungslosen Betrieb und eine lange Lebensdauer des Mähdreschers ist ein regelmäßiges dynamisches Auswuchten der Trommel erforderlich (es wird darauf hingewiesen, dass nach jeder Arbeit mit der Trommel – Schlägeraustausch, Wellenreparatur – ein erneutes Auswuchten erforderlich ist).

Schlag- und Rotorsysteme beim Dreschen

In Mähdreschern gibt es neben der Haupttrommel noch weitere rotierende Einheiten der Dresch- und Trennvorrichtung. Bei klassischen Mähdreschern befindet sich hinter der Trommel eine Wendetrommel (Wurftrommel), die den Durchgang der Masse zum Strohschüttler beschleunigt – sie dreht sich ebenfalls mit hoher Geschwindigkeit und verursacht bei Unwucht Vibrationen. Bei Rotationsmähdreschern wird anstelle einer Trommel ein langer Hauptrotor (Axialrotor) verwendet, der sowohl das Dreschen als auch die Trennung durchführt. Ein solcher Rotor ist im Wesentlichen eine lange Schnecke/Trommel, die eine kritische dynamische Auswuchtung erfordert. Jede dieser Einheiten (Trommel, Wendetrommel, Rotor) muss sorgfältig ausgewuchtet werden, da sonst Vibrationen die Dreschleistung verringern und teure Komponenten (Strohschüttler, Siebe, Lager usw.) unbrauchbar machen können.

Strohhäcksler

Dieses Aggregat wird am Ausgang des Mähdreschers installiert und dient zum Zerkleinern und Zerstreuen von Stroh. Der Rotor des Strohhäckslers ist normalerweise eine zylindrische Welle mit rotierenden Messern oder Hämmern. Er dreht sich sehr schnell (oft 2500–4000 U/min), um Stroh fein zu zerkleinern. Eine Unwucht des Häckslers ist eine der häufigsten Ursachen für Vibrationen im Mähdrescher, da die Messer mit der Zeit stumpf werden können, unterschiedliche Gewichte aufweisen (z. B. wenn einige neu und andere abgenutzt sind) und manchmal sogar Messer abbrechen können, was zu einer starken Massenschieflage führt. Darüber hinaus ist das Gehäuse des Häckslers relativ dünn und kann sich verformen. Ein unausgeglichener Strohhäcksler verursacht ein merkliches Schütteln des hinteren Teils des Mähdreschers; dies führt zum Bruch von Befestigungen, zur Zerstörung von Lagern und sogar zum Bruch des Häckslergehäuses selbst. Der Strohhäcksler sollte bei jeder größeren Messerwartung ausgewuchtet werden. Die Besonderheit dieses Aggregats besteht darin, dass aufgrund der strukturellen Flexibilität (dünnes Gehäuse) beim Auswuchten auf das Fehlen von Rissen und die zuverlässige Befestigung aller Teile geachtet werden muss.

Kreiselmäher und Mulcher

Die Kategorie der Kreiselmäher umfasst landwirtschaftliche Maschinen zum Mähen von Gras oder zum Zerkleinern von Pflanzenresten, bei denen Schneidwerkzeuge rotieren. Dazu gehören Trommel- und Scheibenmäher für Heu, Kreiselmulcher, Häckslermäher (auf montierten oder gezogenen Einheiten). Jeder Mäher, bei dem eine schnell rotierende Trommel/Welle mit Messern vorhanden ist, ist anfällig für Unwuchtprobleme. Zum Beispiel ein Grashäcksler oder Mulcher mit einer massiven Welle und vielen schwenkbar aufgehängten Messern (wie der Strohhäcksler eines Mähdreschers). Beim Auswechseln der Messer oder beim Auftreffen auf Fremdkörper verliert dieser Rotor leicht das Gleichgewicht. Infolgedessen beginnt der Mäher zu vibrieren, was für die Zapfwelle des Traktors und für den Rahmen des Aggregats selbst gefährlich ist – es entstehen Risse im Gehäuse und Stützlager versagen. Das Auswuchten des Mährotors ist genauso wichtig wie das des Mähdreschers. Es ist anzumerken, dass Versuche, eine lange Mähwelle „nach Augenmaß“ (statisch) auszuwuchten, normalerweise erfolglos sind – ein dynamisches Auswuchten ist erforderlich (siehe Abschnitt „Auswuchtmethoden“ weiter unten). Regelmäßiges Prüfen und Auswuchten von Mulchern und Mähern beugt Messerbrüchen vor, mindert Vibrationen, sorgt für einen ruhigeren Arbeitsablauf des Traktors und verlängert die Lebensdauer des gesamten Gerätes.

Andere Einheiten

Andere rotierende Einheiten, bei denen das Auswuchten die Leistung verbessert, sind beispielsweise Lüfter und Zentrifugen in Geräten. Ein Mähdrescher hat einen mit hoher Geschwindigkeit rotierenden Kornreinigungslüfter – Staubanhaftungen oder verbogene Klingen verursachen Unwucht, verringern die Reinigungsleistung und zerstören die Lüfterlager. Darüber hinaus müssen Spreu- und Strohverteiler (Scheiben oder Klingen, die hinter dem Häcksler installiert sind) ausgewuchtet werden – normalerweise handelt es sich um ein Paar Scheiben mit Klingen, deren Unwucht Vibrationen des Mähdrescherkörpers verursacht. Bei Getreideverarbeitungsgeräten – Schnecken, Brechertrommeln, Zentrifugenrotoren – ist das Auswuchten ebenfalls obligatorisch, obwohl dies über den Rahmen des betrachteten Themas hinausgeht. Das Hauptprinzip: Jedes massive Teil, das sich mit hoher Geschwindigkeit dreht, muss ausgewuchtet werden. Dies gilt sowohl für neue Teile (Werksauswuchten) als auch insbesondere für Einheiten nach Reparatur oder langem Betrieb. Das Ignorieren des Auswuchtens einer solchen Einheit führt früher oder später zu den oben beschriebenen Problemen.

4. Methoden zum Rotorauswuchten

Es gibt mehrere Ansätze zum Rotorauswuchten, die sich in den Ausführungsbedingungen, der Genauigkeit und der erforderlichen Ausrüstung unterscheiden. Betrachten wir die wichtigsten Methoden sowie ihre Vor- und Nachteile:

Werksausgleich

Fast alle Hersteller von Mähdreschern und Mähern wuchten wichtige rotierende Einheiten im Werk aus. Dabei kommen spezielle Auswuchtmaschinen zum Einsatz, an denen die Trommel oder der Rotor montiert wird, und mit Hilfe empfindlicher Sensoren und Prüfgewichte wird die Unwucht ermittelt. Anschließend werden dem Rotor Ausgleichsgewichte hinzugefügt (z. B. werden Platten angeschraubt, Unterlegscheiben angeschweißt oder in schweren Bereichen kleine Löcher gebohrt, um sie leichter zu machen). Durch das Auswuchten im Werk wird sichergestellt, dass neue Teile strenge Vibrationstoleranzen einhalten. Vorteile: hohe Genauigkeit, Verwendung stationärer Geräte und Qualitätskontrolle. Nachteile: Unwuchten können während des Betriebes erneut auftreten (z. B. durch Verschleiß oder Reparatur) und im Feld ist bei einer Fabrikmaschine keine Unwucht mehr möglich.

Statisches Auswuchten (vor Ort ohne Geräte)

Dies ist die einfachste Methode, die von Landwirten oft „auf die altmodische Art“ verwendet wird. Der Rotor wird abmontiert und auf Prismen gestellt oder an einer Achse aufgehängt, sodass er sich unter der Schwerkraft frei drehen kann. Die schwere Seite dreht sich nach unten, wonach Gewicht auf die gegenüberliegende Seite gelegt wird (oder von der schweren Seite entfernt wird, wenn möglich). Dies wird wiederholt, bis der Rotor in einer beliebigen Position bleibt, ohne sich spontan zu drehen – ein Zeichen dafür, dass der Schwerpunkt mit der Drehachse zusammenfällt.

Durch statisches Auswuchten können Scheiben oder kurze Trommeln ausgewuchtet werden, bei denen die Unwucht im Wesentlichen auf einer Ebene konzentriert ist. Vorteile der Methode: Einfachheit, keine teuren Geräte nötig – ein provisorischer Ständer reicht aus. Nachteile: es beseitigt nicht die dynamische (Momenten-)Unwucht. Bei langen Rotoren (Länge viel größer als Durchmesser) ist das statische Auswuchten unzureichend. Beispielsweise kann eine Rotationsmäherwelle zwei schwere Abschnitte an gegenüberliegenden Enden haben; statisch kompensieren sie sich gegenseitig und der Rotor scheint auf Prismen auszuwuchten, aber bei Arbeitsgeschwindigkeit treten starke Vibrationen auf. Daher kann das statische Auswuchten nur bei relativ kleinen und schmalen Teilen (Riemenscheiben, Schwungräder) angewendet werden und ist bei langen Rotoren von landwirtschaftlichen Maschinen unwirksam.

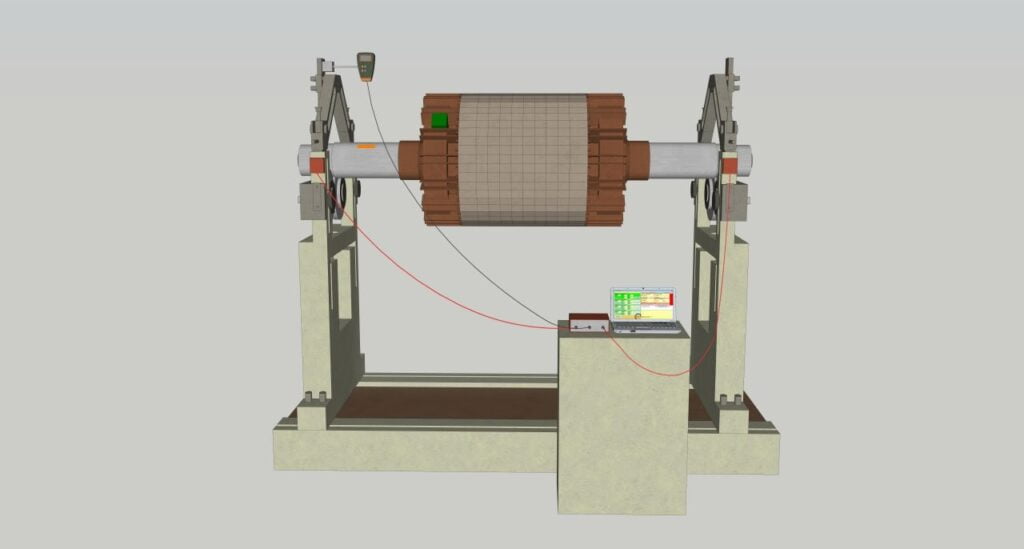

Dynamisches Auswuchten an einer Maschine

Bei dieser Methode wird der Rotor in spezialisierten Werkstätten oder Servicezentren ausgewuchtet, in denen eine Auswuchtmaschine vorhanden ist. Der Rotor (z. B. eine Mähdreschertrommel) wird aus der Maschine ausgebaut und in die Maschine eingebaut, wo er auf eine bestimmte Drehzahl gebracht wird. Die Sensoren der Maschine messen die Vibration und die Unwuchtphase und ermöglichen so die Bestimmung, wie viel Masse hinzugefügt (oder entfernt) werden muss, um sie auszugleichen. Das dynamische Auswuchten wird in mindestens zwei Korrekturebenen (an den Enden des Rotors) durchgeführt – dadurch werden sowohl statische als auch dynamische (Moment-)Unwuchten eliminiert.

Häufig wird die Methode der Probegewichte verwendet: Zunächst wird ein bekanntes Gewicht an den Testpositionen angebracht, die Schwingungsänderung wird gemessen und auf Grundlage dieser Änderungen berechnet das Programm die erforderlichen Korrekturmassen. Dann werden Gewichte an den angegebenen Stellen am Rotor befestigt (z. B. mit Schrauben oder Schweißen) und die Schwingung wird erneut überprüft. Vorteile: hohe Genauigkeit beim dynamischen Auswuchten – minimale Restschwingungen können gemäß den Normen (GOST, ISO usw.) erreicht werden. Spezialisten diagnostizieren häufig gleichzeitig auch den Zustand des Rotors – sie erkennen Wellenschlag, Krümmung, Risse – und können diese Probleme vor dem Auswuchten sofort beheben. Nachteile: die Notwendigkeit, den Rotor vollständig zu zerlegen und in eine Werkstatt zu bringen, was nicht immer sofort möglich ist. Während der Erntezeit kann das Entfernen einer Dreschtrommel oder einer Mulcherwelle arbeitsintensiv sein und zu Geräteausfallzeiten von mehreren Tagen führen. Darüber hinaus ist die Anwesenheit eines Service in der Nähe mit einer Auswuchtmaschine erforderlich, die für die Abmessungen und das Gewicht des Rotors geeignet ist.

In-situ-Auswuchten

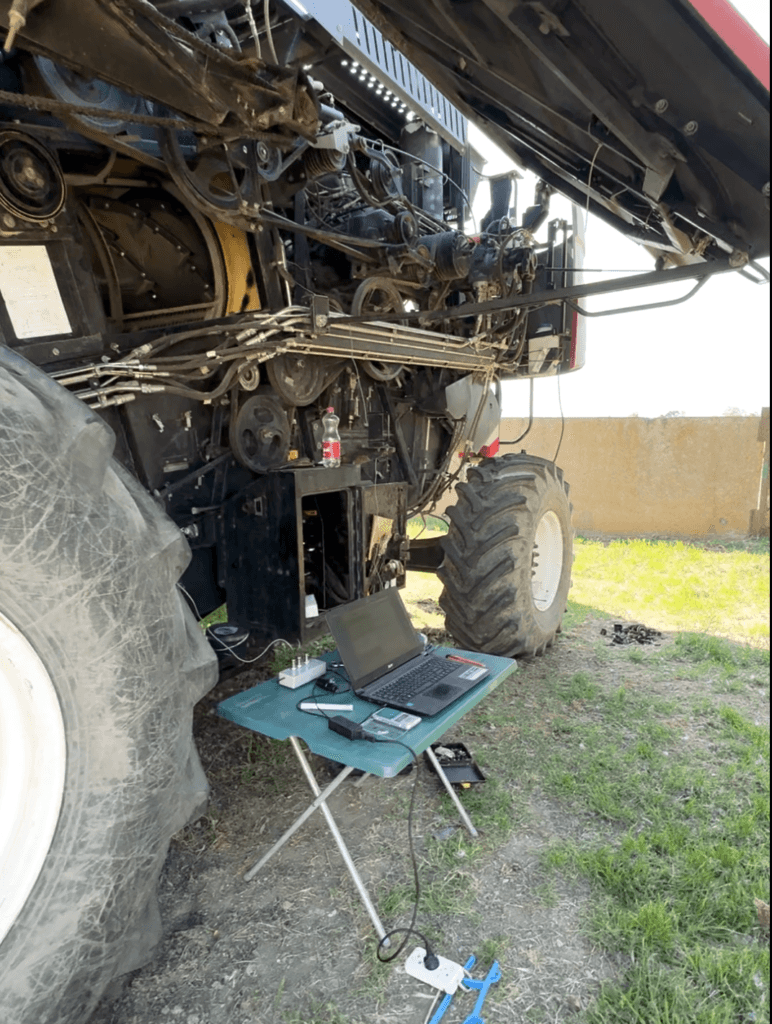

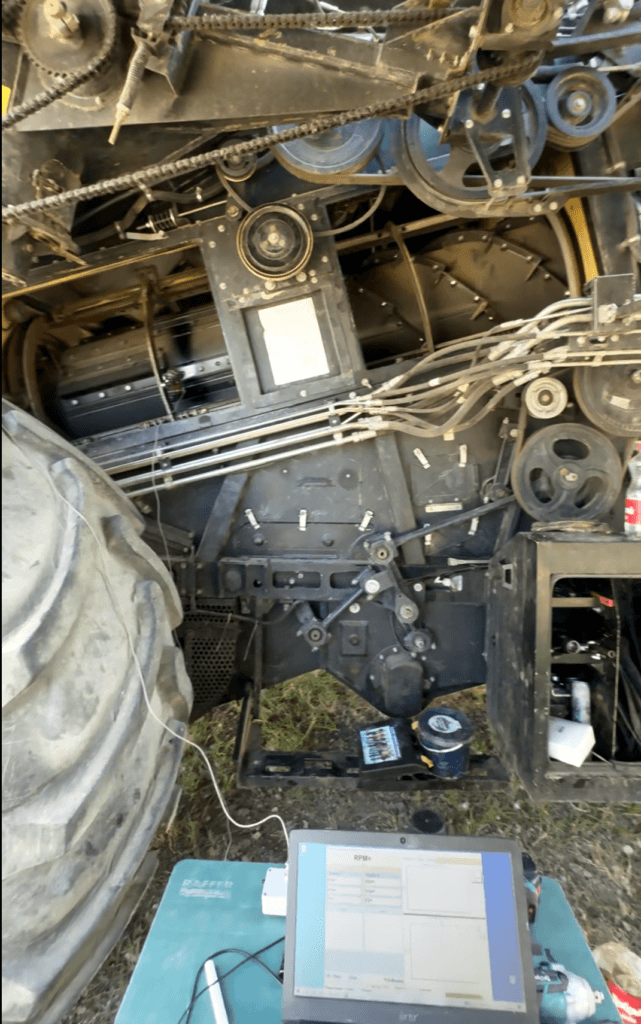

Dies ist ein moderner und sehr praktischer Ansatz, bei dem der Rotor direkt an der Maschine ausgewuchtet wird, ohne dass er vollständig zerlegt werden muss. Dies wird mithilfe tragbarer dynamischer Auswuchtgeräte durchgeführt. Solche Geräte (z. B. Balanset-1A, im nächsten Abschnitt ausführlich beschrieben) umfassen Vibrationssensoren und einen Drehzahlmesser, die am Lagergehäuse des Rotors angebracht sind, sowie eine elektronische Einheit mit einem Computer zur Vibrationsanalyse.

Das Verfahren ähnelt dem Auswuchten einer Maschine: Der Rotor wird durch den Standardantrieb der Maschine (z. B. durch den Mähdreschermotor oder die Zapfwelle des Traktors, wenn es sich um einen Mäher handelt) gedreht, das Gerät misst die Schwingungsamplitude und -phase, dann wird mithilfe von Probegewichten die Unwucht berechnet und die Stellen für Korrekturgewichte angegeben. Das Auswuchten „vor Ort“ ermöglicht es, die unter realen Montagebedingungen vorhandene Unwucht genau zu beseitigen – alles wird berücksichtigt, einschließlich Kupplungsgelenke, Messer und Bolzen, die ebenfalls die Unwucht beeinflussen. Vorteile der Methode: minimale Demontage, Zeitersparnis – oft ermöglicht das Auswuchtgerät das Auswuchten beispielsweise eines Strohhäckslers in ein oder zwei Stunden direkt auf dem Bauernhof, während der Transport in die Fabrik Tage dauern würde. Große Rotoren, die schwer zu demontieren und zu transportieren sind, können ausgewuchtet werden. Die Methode ist zugänglich – es reicht aus, das Gerät selbst zu haben oder einen Spezialisten damit einzuladen. Nachteile: Vorsicht und Sicherheitsvorkehrungen sind erforderlich (Rotoren werden vor Ort ausgewuchtet, der Arbeitsbereich muss eingezäunt werden). Die Genauigkeit hängt etwas von der Qualifikation des Bedieners ab, obwohl moderne Geräte recht einfach zu bedienen sind. Insgesamt wird das dynamische Auswuchten in eigenen Lagern heute als optimale Lösung für große Landmaschinen angesehen – es bietet ein Auswuchten in nahezu Fabrikqualität ohne längere Ausfallzeiten der Geräte.

Vergleich der Methoden

Zusammenfassend lässt sich sagen, dass das statische Auswuchten nur für die einfachsten Fälle mit schmalen Rotoren geeignet ist und das Vibrationsproblem selbst mäßig breiter Rotoren nicht löst. Das dynamische Auswuchten ist die einzige zuverlässige Methode, um alle Arten von Unwucht bei Hochgeschwindigkeitsrotoren zu beseitigen. Das Auswuchten unter Werkstattbedingungen gewährleistet eine hohe Genauigkeit, ist jedoch mit Ausfallzeiten und Logistik verbunden. Das mobile Auswuchten vor Ort ermöglicht eine schnelle Wiederinbetriebnahme der Ausrüstung und ist für die meisten Aufgaben ausreichend genau. Der beste Ansatz für einen landwirtschaftlichen Betrieb ist das regelmäßige vorbeugende Auswuchten: Überprüfen und wuchten Sie die Rotoren, bevor Vibrationen zu einem Ausfall führen. Beispielsweise lohnt es sich nach dem Austausch der Messer an einem Häcksler oder nach einer Trommelreparatur, diese sofort dynamisch auszuwuchten, ohne zu warten, bis ein starker Rundlauf auftritt. Als Nächstes werden wir uns die Auswuchttechnologie vor Ort mit dem modernen Gerät Balanset-1A genauer ansehen.

5. Auswuchten mit dem Gerät Balanset-1A

Balanset-1A ist ein tragbarer Vibrometer-Auswuchtapparat, der speziell für das dynamische Auswuchten von Rotoren direkt an ihrem Einsatzort entwickelt wurde. Das Gerät ermöglicht das Auswuchten in einer Ebene (statisch) sowie in zwei Ebenen (voll dynamisch) für eine breite Palette von Gerätetypen. Es besteht aus einem Satz Sensoren und einem elektronischen Modul, das an einen Laptop angeschlossen ist: Das Kit enthält zwei Vibrationssensoren (Beschleunigungsmesser) zum Messen der Rotorvibration, einen optischen Tachometersensor zum Ablesen von Drehungen und Winkelposition, einen Schnittstellenblock (Vibrationsanalysator) und Software. Das gesamte Kit wiegt einige Kilogramm und ist in einem kleinen Koffer untergebracht, sodass es leicht direkt von Farm zu Farm transportiert werden kann. Sogar ein Ingenieur ohne fundierte Kenntnisse der Vibrationsdiagnostik kann das Balanset-1A verwenden: Das Gerät und die Software automatisieren den Mess- und Berechnungsprozess und geben dem Benutzer klare Anweisungen. Die Hauptphilosophie eines solchen Geräts besteht darin, dass das Auswuchten von Rotoren vor Ort durch landwirtschaftliches Personal ohne langwierige Schulung und übermäßige Kosten möglich sein sollte.

Der Auswuchtvorgang mit dem Balanset-1A läuft wie folgt ab. Zunächst wird der Rotor vorbereitet: Sicherheit steht an erster Stelle – der Rotor wird von Schmutz und Stroh gereinigt und es wird überprüft, ob alle Messer oder Hämmer intakt sind und sich frei drehen (insbesondere bei einem Strohhäcksler, wo ein festsitzendes Messer regelmäßig zu Unwucht führen kann), und alle Fremdanhänge werden entfernt (z. B. Streuer, falls diese stören). Anschließend werden Vibrationssensoren am Gehäuse in der Nähe der Rotorstützen installiert – normalerweise senkrecht zur Drehachse, an jedem Ende des Gehäuses, wo sich die Lager befinden. Am Rotor wird eine kleine reflektierende Markierung angebracht (z. B. an der Riemenscheibe), und ein optischer Sensor (Drehzahlmesser) wird gegenüber auf einem Magnetständer platziert. Alle Sensoren werden an den Balanset-1A-Block angeschlossen, der dann mit einem Laptop mit dem Auswuchtprogramm verbunden wird. Der Bediener legt dann die Parameter im Programm fest: Der Auswuchtmodus wird ausgewählt (normalerweise zweiflächig für lange Rotoren) und die Eigenschaften des Probegewichts (seine Masse und sein Einbauradius) werden eingegeben. Jetzt kann der Rotor gestartet werden – entweder durch Starten des Mähdreschermotors mit der erforderlichen Dreschgeschwindigkeit oder durch Einkuppeln der Zapfwelle des Traktors für das Mähwerk oder mithilfe eines Elektromotors, wenn der Rotor abgenommen und auf stationären Stützen montiert ist. Während des ersten Durchlaufs misst das Gerät den anfänglichen Vibrationspegel: Amplitude (in mm/s) und Phase der Unwucht an jedem Sensor. Diese Werte werden als Basislinie gespeichert.

Der nächste Schritt ist die Installation von Testgewichten. Nachdem die Rotordrehung gestoppt wurde, befestigt der Bediener ein vorbereitetes kleines Gewicht (z. B. eine Metallplatte oder mehrere Unterlegscheiben) am Rotor in der ersten Ebene – näher an einem Ende des Rotors, wo Sensor Nummer 1 installiert ist. Dann wird der Rotor wieder auf Betriebsgeschwindigkeit gedreht und das Gerät zeichnet neue Schwingungsparameter auf. Wenn die Änderung der Amplitude und Phase signifikant genug ist (normalerweise ist für genaue Berechnungen mindestens eine Änderung von 20% erforderlich), wird der Vorgang fortgesetzt.

Anschließend wird das Probegewicht entfernt und in der zweiten Ebene – am anderen Ende des Rotors – neu positioniert und der Messlauf wiederholt.

Als Ergebnis erhält das Programm Daten über den Einfluss des bekannten Gewichts auf die Unwucht in jeder Ebene. Der Algorithmus des Geräts analysiert drei Datensätze (ohne Gewicht, mit Gewicht auf Ebene A, mit Gewicht auf Ebene B) und berechnet die optimalen Auswuchtparameter. Der Bediener erhält auf dem Bildschirm Empfehlungen: Welche Masse an Korrekturgewicht muss in jeder Ebene hinzugefügt werden und in welcher Winkelposition relativ zum Installationspunkt des Probegewichts.

Beispielsweise lässt sich berechnen, dass vom Installationspunkt des Probegewichts aus 169 Gramm am linken Ende des Rotors in einem Winkel von 194° und 250 Gramm am rechten Ende in einem Winkel von 358° hinzugefügt werden sollten.

Als nächstes werden Korrekturgewichte installiert: Das Gerät schlägt vor, wo genau die Gewichte angebracht werden sollen. Normalerweise werden Metallplatten/Unterlegscheiben mit dem erforderlichen Gewicht angeschraubt oder angeschweißt. Wenn der Rotor an den Kanten spezielle Bolzen oder perforierte Flansche hat, wird das Gewicht daran befestigt (viele Mähdrescher haben ursprünglich Löcher an den Trommelenden zum Auswuchten). Unter Feldbedingungen wird oft ein Satz Stahlunterlegscheiben mit unterschiedlichen Durchmessern als praktische Gewichte verwendet, die auf die Messerbefestigungsbolzen oder andere Rotorelemente geschraubt werden können.

Nach dem Einbau der berechneten Gewichte wird ein Testlauf durchgeführt: Der Rotor wird erneut auf Betriebsdrehzahl hochgefahren und die Schwingungsmessungen werden durchgeführt. Wenn der Ausgleich korrekt durchgeführt wurde, sinkt der Schwingungspegel stark und liegt innerhalb akzeptabler Grenzen (normalerweise sinkt die Schwingungsgeschwindigkeit auf einige mm/s). Das Gerät kann beispielsweise anzeigen, dass die Restschwingung 1–2 mm/s beträgt – ein hervorragendes Ergebnis für landwirtschaftliche Maschinen. Wenn die Schwingung immer noch den zulässigen Grenzwert überschreitet, empfiehlt das Programm möglicherweise das Hinzufügen zusätzlicher kleiner Gewichte – diese werden hinzugefügt und erneut überprüft, bis ein zufriedenstellendes Ergebnis erreicht ist.

Bei stark unausgeglichenen Rotoren wird manchmal ein mehrstufiges Auswuchten verwendet: Zuerst wird bei reduzierter Drehzahl ausgewuchtet, dann wird der Vorgang bei höherer Drehzahl wiederholt und so weiter, bis die Betriebsdrehzahl erreicht ist. Dies ist erforderlich, wenn es gefährlich ist, den Rotor bei hoher Unwucht sofort zu drehen – Schritt für Schritt wird die Hauptschwingung entfernt und dann wird er bei voller Drehzahl in einen Idealzustand gebracht.

In der Praxis hat der Einsatz des Balanset-1A bereits vielen landwirtschaftlichen Betrieben geholfen, mit komplexen Vibrationen umzugehen. Beispielsweise versuchten Besitzer von Kreiselhäckslern oft, den Rotor mit selbstgebauten Methoden auszuwuchten, indem sie den Rotor auf Prismen stellten (statisches Auswuchten), aber erfolglos – die Vibration blieb bestehen. Mithilfe des tragbaren Geräts konnten die Vibrationen vollständig beseitigt werden: Nach dem Anbringen von Ausgleichsgewichten wurde der Betrieb des Mulchers reibungsloser und das Brummen und Schütteln, das den Traktorfahrer daran hinderte, lange zu arbeiten, verschwand. Eine ähnliche Situation tritt bei Mähdreschern auf: Wenn nach dem Austausch der Messer im Strohhäcksler eine Unwucht auftritt, muss der Landwirt nicht den gesamten Häcksler auseinandernehmen, sondern kann ihn in ein paar Stunden direkt am Mähdrescher auswuchten. Ein reales Beispiel ist das Auswuchten eines Häckslers auf einem Claas-Mähdrescher: Nach der Saison ging einer der Hämmer verloren und der Rotor begann stark zu vibrieren. Das Gerät zeigte eine Vibrationsgeschwindigkeit von etwa 15–17 mm/s an (was am Rahmen spürbar ist). Durch die Befestigung von zwei Sätzen Unterlegscheiben mit einer Gesamtmasse von etwa 90 Gramm an den gegenüberliegenden Enden des Rotors wurde die Vibration auf weniger als 2 mm/s reduziert. Der Mähdrescher lief weiter, ohne dass die Lager des Häckslers beschädigt werden konnten. In der folgenden Abbildung sind die nach einem solchen Vorgang am Rotor des Strohhäckslers angebrachten Ausgleichsscheiben grün markiert. Sie werden an die Enden des Rotors gegenüber der ehemaligen „schweren“ Stelle geschraubt. Dadurch wurde die Rotation des Rotors gleichmäßiger.

Vorteile des Auswuchtens mit dem Balanset-1A

- Geschwindigkeit und Mobilität: Das Gerät kann direkt auf das Feld oder in den Hangar gebracht werden, sodass keine schweren Einheiten mehr in die Werkstatt transportiert werden müssen. Sogar eine große Trommel kann in ihren eigenen Lagern am Mähdrescher ausgewuchtet werden. Während der Erntesaison ist dies besonders wertvoll, da dadurch die Ausfallzeiten der Geräte minimiert werden.

- Richtigkeit und Vollständigkeit der Bilanzierung: Dank der Zwei-Ebenen-Analyse wird eine dynamische Unwucht eliminiert, die „mit dem Auge“ nicht zu erreichen ist. Die Ergebnisse sind mit Werksnormen vergleichbar: Die Vibration wird auf ein Niveau reduziert, bei dem schädliche Auswirkungen auf die Komponenten verschwinden. Das Gerät zeigt den genauen Standort und das Gewicht der Ladung an, sodass keine Rätselraten mehr nötig sind.

- Erreichbarkeit für Personal: Moderne Geräte erfordern keine umfassende Spezialschulung. Die Softwareschnittstelle von Balanset-1A ist intuitiv und die Berechnungen werden automatisiert. Ein landwirtschaftlicher Fachmann kann nach einer kurzen Schulung selbstständig Bilanzierungen durchführen, ohne externe Organisationen einzuschalten.

- Vielseitigkeit: Das gleiche Balanset-1A-Kit eignet sich für zahlreiche Aufgaben: vom Auswuchten eines Strohhäckslers und eines Mähdreschergebläses bis hin zum Auswuchten eines Holzhäckslerrotors oder eines Elektromotors. Es ist eine lohnende Anschaffung für einen großen landwirtschaftlichen Betrieb mit vielfältiger Ausrüstung.

6. Ökonomische Vorteile des Balancing

Das regelmäßige Auswuchten von Rotoren ist eine Investition, die sich durch Kostensenkung und Effizienzsteigerung in kurzer Zeit auszahlt. Betrachten wir die wichtigsten wirtschaftlichen Vorteile:

- Reduzierung der Reparatur- und Wartungskosten. Wie bereits erwähnt, verkürzt eine Unwucht die Lebensdauer von Lagern und anderen Teilen erheblich. Wenn ein Rotor unausgeglichen ist, muss der Betrieb häufig Lager, Wellen, Riemen usw. austauschen. Diese direkten Kosten sind beträchtlich: Ein Lagersatz für eine große Trommel plus die Austauscharbeiten können beispielsweise Hunderte von Dollar oder Euro kosten, und wenn dies alle paar Monate durchgeführt wird, summiert sich dies im Laufe der Saison auf einen erheblichen Betrag. Durch das Auswuchten wird die Grundursache – Vibration – beseitigt und so die Lebensdauer der Komponenten verlängert. Lager halten jahrelang, der Rahmen reißt nicht und Messer brechen nicht durch Stoßbelastungen. Die Einsparungen bei Ersatzteilen liegen auf der Hand. Darüber hinaus werden durch das Auswuchten häufig potenzielle Probleme (Risse, lose Befestigungen) identifiziert und behoben, wodurch schwere Unfälle verhindert werden. Ein rechtzeitiges Auswuchten kann einen größeren Ausfall verhindern, der Hunderttausende Rubel kosten würde.

- Minimierung von Ausfallzeiten und Erhaltung der Ernte. Ein Ausfall des Mähdreschers auf dem Höhepunkt der Ernte kann zu Ernteverlusten, verpassten Gelegenheiten aufgrund verspäteter Ernte und Kosten für dringende Reparaturen führen. Ein unausgeglichener Rotor ist eine versteckte Gefahr, die im ungünstigsten Moment zuschlagen kann (z. B. versagt ein Dreschlager und der Mähdrescher bleibt stehen). Durch rechtzeitige Wartung und Auswuchten der Rotoreinheiten vermeiden Landwirte Notausfälle. Die Geräte arbeiten während der kritischsten Zeiträume zuverlässig. Selbst wenn ein mobiler Auswuchtdienst (der einen bestimmten Betrag kostet) in Anspruch genommen wird, ist dies unvergleichlich günstiger, als einen Ersatzmähdrescher vorzuhalten oder einen Teil der Ernte aufgrund einer Panne zu verlieren.

- Erhöhte Arbeitseffizienz und Kraftstoffeinsparungen. Ausgeglichene Mechanismen arbeiten reibungsloser und mit weniger Belastung. Das bedeutet, dass die Motorenergie maximal für nützliche Arbeiten – Dreschen, Schneiden, Zerkleinern – verwendet wird, anstatt Vibrationen und Lärm zu dämpfen. Auf dem gesamten Bauernhof hat dies einen spürbaren Effekt: reduzierter spezifischer Kraftstoff- und Energieverbrauch pro Tonne verarbeitetem Getreide oder Futter. Genaue Zahlen sind ohne Messungen schwer zu erreichen, aber selbst eine Kraftstoffeinsparung von 2–5% für große Mähdrescher und Traktoren über eine Saison hinweg führt zu Dutzenden von Litern und spart Geld. Darüber hinaus kann der Bediener mit voller optimaler Geschwindigkeit arbeiten, ohne Angst vor Maschinenschäden zu haben, und die Arbeit schneller erledigen. Indirekt wirkt sich die Ausbalancierung auch auf die Arbeitsqualität aus: Ein reibungslos funktionierender Mähdrescher drischt und reinigt das Getreide besser, beschädigt weniger Körner und verliert weniger, was auch wirtschaftlich vorteilhaft ist (höherer marktfähiger Ertrag).

- Verlängerung der Lebensdauer der Ausrüstung. Vibrationen sind der größte Feind von Maschinen und bringen sie allmählich zum Absterben. Ein Mähdrescher oder Rasenmäher ohne übermäßige Vibrationen hält länger als seine normale Lebensdauer und verzögert so die Notwendigkeit kostspieliger Flottenerneuerungen. Der Kauf eines neuen Mähdreschers ist eine enorme Kapitalinvestition und es ist logisch, das bereits Gekaufte optimal zu nutzen. Das Auswuchten ist eine relativ kostengünstige Maßnahme, die die Lebensdauer der Rotoren und damit der gesamten Maschine erheblich verlängert. Selbst veraltete Maschinen können bei richtiger Pflege erfolgreich betrieben werden und ihre Funktionalität beibehalten.

- Profitieren Sie vom Besitz von Auswuchtgeräten. Für große landwirtschaftliche Betriebe und Dienstleistungsunternehmen ist es wirtschaftlich sinnvoll, einen eigenen tragbaren Auswuchtapparat wie den Balanset-1A anzuschaffen. Seine Kosten sind vergleichbar mit dem Preis eines Satzes Traktorreifen und er bringt ständig Vorteile. Nachdem mehrere Lager eingespart und Unfälle vermieden wurden, macht sich das Gerät vollständig bezahlt. Darüber hinaus geht es nur um Einsparungen und Unabhängigkeit: Es müssen keine teuren externen Spezialisten hinzugezogen werden, alle Arbeiten werden unabhängig und geplant ausgeführt. Für kleinere Landwirte besteht die Möglichkeit einer Zusammenarbeit: gemeinsamer Kauf eines Geräts für mehrere Betriebe oder Anwerbung mobiler Teams mit einer solchen Ausrüstung nach Bedarf.

Einfach ausgedrückt beseitigt der Ausgleich versteckte Geldverluste. Die darin investierten Mittel kommen zurück durch: geringere Reparaturkosten, keine erzwungenen Ausfallzeiten, effizienteren Betrieb und längere Lebensdauer der Geräte. Dies ist besonders wichtig unter Bedingungen, in denen die Rentabilität des Agrargeschäfts von einem klaren Zeitplan für die Feldarbeit und der Kostenoptimierung abhängt.

7. Fazit

Das Auswuchten der Rotoren von Mähdreschern und Mähern ist eine Voraussetzung für den zuverlässigen und sicheren Betrieb landwirtschaftlicher Maschinen. Im Laufe des Artikels haben wir gesehen, dass eine Unwucht, ob statisch oder dynamisch, schwerwiegende negative Folgen hat: von starkem Verschleiß von Lagern und Teilen bis hin zu Unfällen und Ertragseinbußen. Regelmäßiges Auswuchten wichtiger Einheiten (Dreschtrommeln, Strohhäcksler, Mährotoren usw.) hilft, diese Probleme zu vermeiden. Es gibt verschiedene Methoden – vom einfachen statischen Auswuchten bis zum hochpräzisen dynamischen Auswuchten. Die besten Ergebnisse werden mit dem dynamischen Auswuchten erzielt, und moderne Geräte wie das Balanset-1A machen es direkt auf dem Feld ohne lange Ausfallzeiten möglich. Die Schlussfolgerung ist einfach: Indem wir Zeit beim Auswuchten sparen, verlieren wir viel mehr Zeit bei Reparaturen und Ausfallzeiten.

Daher wird empfohlen, Unwuchtprüfungen in den regelmäßigen Wartungsplan der Geräte aufzunehmen. Überprüfen Sie beispielsweise vor der Erntesaison die Unwucht von Trommel und Häcksler; stellen Sie bei der Vorbereitung des Mähers für die Heuernte sicher, dass keine Rotorvibrationen auftreten usw. Wenn Anzeichen einer Unwucht festgestellt werden (Vibrationen, Lärm, ungleichmäßiger Messerverschleiß, häufige Lagerausfälle), zögern Sie nicht – führen Sie eine Vibrationsdiagnose und einen Unwuchtausgleich durch. Regelmäßiges Rotorunwuchten zahlt sich voll aus: Die Geräte arbeiten reibungslos und effizient, fallen seltener aus, halten länger und der Bediener arbeitet unter angenehmeren Bedingungen. Landwirte und Agrarunternehmen sollten Unwuchtmethoden anwenden – sei es mit eigenen Geräten oder mit Fachdienstleistungen – und dann werden Vibrationen von einem Feind zu einem kontrollierbaren Faktor. Indem Sie die Rotoren im Gleichgewicht halten, legen Sie den Grundstein für einen langen und erfolgreichen Betrieb Ihres Maschinenparks.